炼化企业VOCs末端治理设施排放等级与治理技术评估

王博涵 李 森 李 泓 张 杨

(上海化工研究院有限公司)

0 引 言

挥发性有机物(VOCs)的排放近年来一直备受关注[1-2]。VOCs的排放导致地表臭氧(O3)浓度的升高和二次有机气溶胶(SOA)的生成,对空气质量造成恶劣的影响,尤其是苯、甲苯、二甲苯等VOCs当中的有毒有害空气污染物(HAP)更对人体健康构成威胁。为了降低污染物排放对大气环境带来的危害,国务院在2010年5月发布了《关于推进大气污染联防联控工作改善区域空气质量的指导意见》(国办发〔2010〕33号),强调联防联控的重点污染物是二氧化硫(SO2)、氮氧化物(NOX)、颗粒物(PM)、挥发性有机物(VOCs)等,VOCs首次成为国家层面大气污染治理的重点污染物。

VOCs排放通常来自工业过程、垃圾焚烧、移动交通等方面[3],而我国的石化行业是环境空气中VOCs的重要来源之一[4],占我国VOCs排放总量的25.1%[5],特别是在炼化企业中,VOCs会在原油加工的各个阶段逸出,是VOCs排放最大的单一点源。尽管炼化企业中各个污染源末端都配备有VOCs治理设施来保证排放浓度满足国家标准,但是由于炼化企业的VOCs排放量大、种类复杂,对周边环境和居民的身体健康具有潜在的风险。我国学者在对各大炼化企业VOCs排放情况进行研究时,由于缺乏当地炼厂VOCs的排放因子,不得不使用欧洲环境署(EEA)和美国环保署(EPA)的估算方法来建立VOCs排放清单和排放等级[6]。然而该方法受生产工艺、设备装置、环境条件等影响,具有很大的不确定性,无法真实反映VOCs的排放水平,并且在炼化企业中VOCs的排放有多种来源[7],这些污染源的VOCs排放规模各不相同,同时,在排放源末端的VOCs治理设施采用的治理技术存在差异,目前缺少一种统一、有效的方法来对VOCs排放情况进行评估和比选,找到不同排放源最优化的末端治理措施,是一项重要且意义重大的工作。

因此,本文调研了国内20家炼化企业共计272套VOCs末端治理设施的基本情况,按照储罐、工艺废气、污水集输处理系统、装卸车系统和其他污染源共5大污染源进行分类,并统计了VOCs的处理规模和治理设施进口浓度等信息,建立了炼化企业末端治理设施VOCs排放估算方法,划分了VOCs排放等级,并对VOCs末端治理技术进行评价,帮助炼化企业了解VOCs末端治理设施的排放情况,对炼化企业VOCs末端治理技术的比选起到指导作用。

1 VOCs排放等级评估

1.1 排放源分布情况

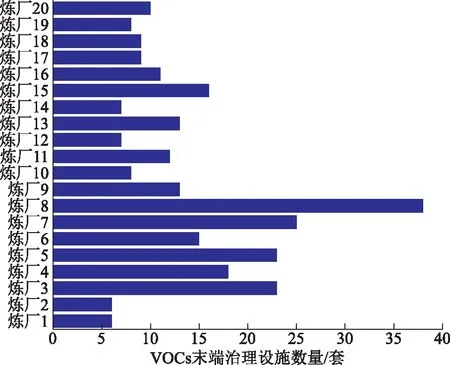

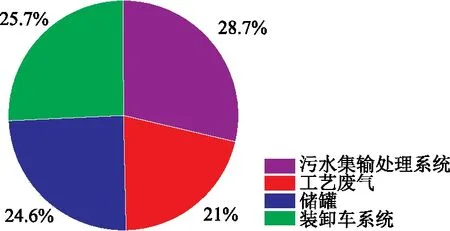

本文对272套VOCs末端治理设施的运行情况、设计规模、VOCs进出口浓度、达标情况、治理技术等信息进行调研。根据调研结果,各炼厂的VOCs末端治理设施数量分布如图1所示。各炼化企业配备的治理设施数量最少的有6套,最多的有38套。将VOCs污染源分为储罐、工艺废气、污水集输处理系统、装卸车系统、其他污染源共5类,并分别统计了不同污染源对应的VOCs末端治理设施数量,具体分布如图2所示。其中,污水集输处理系统共计78套、工艺废气共计57套、储罐共计67套、装卸车系统共计70套。

图1 20家炼化企业VOCs末端治理设施数量分布

图2 272套VOCs末端治理设施数量分布

1.2 排放源排放特征和治理技术

根据调研结果,VOCs进行末端治理的方法主要可分为回收技术和销毁技术两种[8]。回收技术主要采用物理方法,富集分离部分有机物,实现资源化利用,包括吸收法、吸附法、冷凝法、膜分离法等[9]。销毁技术通过化学或生物反应过程使得VOCs氧化降解,包括燃烧法、催化氧化法、生物处理法、等离子体法、光解法等[10]。在实际应用过程中,部分单一处理技术处理不彻底,多种技术综合联用可同时满足资源的有效回收利用和污染物达标排放两方面的要求。

通过统计分析发现,炼化企业VOCs处理设施主要集中在4大排放源:污水集输处理系统、工艺废气、储罐、装卸车系统。污水集输处理系统,此类排放源主要包括炼厂污水收集运输装置、污水预处理池和污水处理厂等,废气主要成分为恶臭气体(硫化氢和氨气)和烃类,末端治理设施主要采用生物滴滤、生物过滤和活性炭吸附等治理技术。工艺废气,此类排放源主要包括丙烯腈车间、乙烯车间、丁苯橡胶装置和重整再生等各工艺车间的排放尾气,废气主要成分为丙烯腈、苯乙烯、乙烯和己烷等有机废气,末端治理设施主要采用火炬、催化氧化、蓄热式催化氧化、焚烧和蓄热式焚烧等治理技术。储罐,此类排放源主要包括三苯类储罐油气、甲醇储罐油气和罐区油气回收装置等,废气主要成分为苯、甲苯、二甲苯、苯乙烯和甲醇等,末端治理设施主要采用冷凝、吸附、吸收和膜分离等治理技术。装卸车系统,此类排放源主要包括油品火车、槽车、转运轮船装卸和油气回收,废气主要成分为汽油、柴油、航煤、三苯和石脑油等,末端治理设施主要采用冷凝、吸附、吸收和膜分离等治理技术。

由此可知,炼化企业的VOCs排放源种类复杂、治理技术多样,需要建立统一的排放估算方法来对VOCs的排放情况进行综合评价,通过划分排放等级帮助炼化企业更合理地比选出最优的治理技术。

1.3 排放估算方法和排放等级

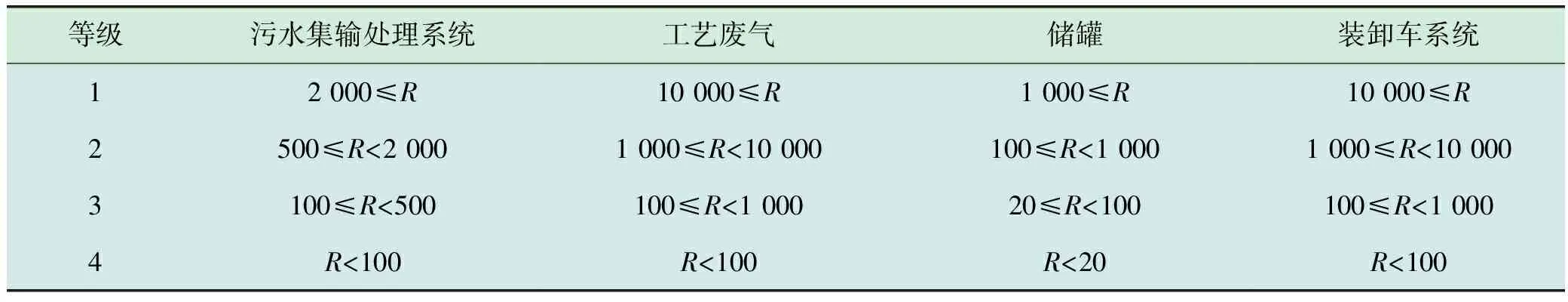

基于炼化企业4大类VOCs污染源的调研情况,本文参考美国EPA提出的炼油厂VOCs排放数据评估模型[11],提出了VOCs末端治理设施的排放估算方法,根据VOCs末端治理设施处理规模和设施进口浓度的计算结果,划分为4个排放等级,1级为最高,4级为最低。具体信息如表1所示。

表1 4类污染源VOCs治理设施排放等级划分区间

通过建立排放估算方法和排放等级,可以直观地反映出炼化企业VOCs末端治理设施的排放情况,排放等级越高意味着治理设施的VOCs处理量越大,同时环境污染风险更高,这就需要炼化企业重点关注。此外,由于VOCs末端治理设施采用的治理技术并不相同,通过划分排放等级,可以对相同类型排放源的运行情况做出比较,对于排放等级较高的末端治理设施需要定期对VOCs排放情况进行监测,避免出现过量排放的情况,同时也可以对比分析出治理效果较为理想的治理技术,能够为VOCs末端治理设施的技术选择给予一定的指导作用。

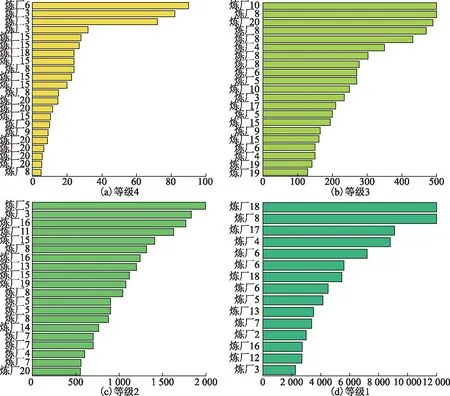

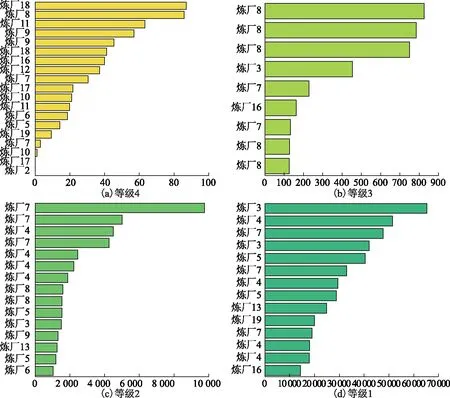

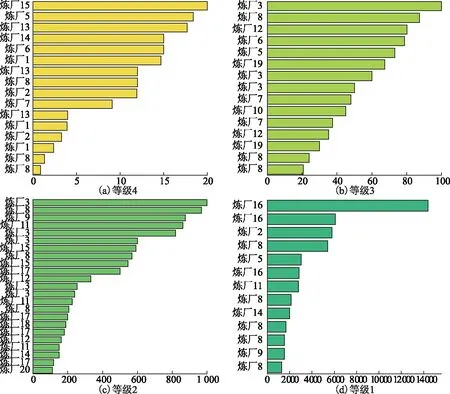

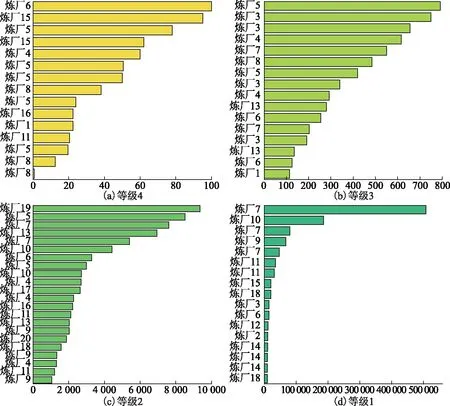

1.3.1 污水集输处理系统VOCs排放等级统计

根据前文的估算方法,对不同VOCs污染源到的治理设施排放等级进行计算,如图3所示。在调研的78套污水集输处理系统VOCs末端治理设施中,有22套设施VOCs排放等级为4级,21套设施VOCs排放等级为3级,20套设施VOCs排放等级为2级,15套设施VOCs排放设施为1级。其中1级排放设施的估算结果最高达到12 000。

1.3.2 工艺废气VOCs末端技术统计

如图4所示,在调研的57套工艺废气VOCs末端治理设施中,有19套设施VOCs排放等级为4级,9套设施VOCs排放等级为3级,15套设施VOCs排放等级为2级,14套设施VOCs排放设施为1级。其中1级排放设施的估算结果最高达到65 000左右。

1.3.3 储罐VOCs末端技术统计

如图5所示,在调研的67套储罐VOCs末端治理设施中,有16套设施VOCs排放等级为4级,15套设施VOCs排放等级为3级,23套设施VOCs排放等级为2级,13套设施VOCs排放设施为1级。其中1级排放设施的估算结果最高达到14 400。

1.3.4 装卸车系统VOCs末端技术统计

如图6所示,在调研的70套装卸车系统VOCs末端治理设施中,有15套设施VOCs排放等级为4级,16套设施VOCs排放等级为3级,22套设施VOCs排放等级为2级,17套设施VOCs排放设施为1级。其中1级排放设施的估算结果最高已超过500 000。

根据以上VOCs排放源的估算结果可知,装卸车系统的VOCs排放水平最高,其次为工艺废气、储罐和污水集输处理系统,其中1级排放设施分别占19.2%,24.6%,19.4%和24.3%,这说明了炼化企业中VOCs处理量较大。由于治理设施采用的治理技术各不相同,若想要比选出最优的治理技术,需要基于末端治理设施的VOCs排放等级和治理技术统计来建立治理技术推荐清单。

图3 污水集输处理系统VOCs末端治理设施排放等级评估结果

图4 工艺废气VOCs末端治理设施排放等级评估结果

图5 储罐VOCs末端治理设施排放等级评估结果

图6 装卸车系统VOCs末端治理设施排放等级评估结果

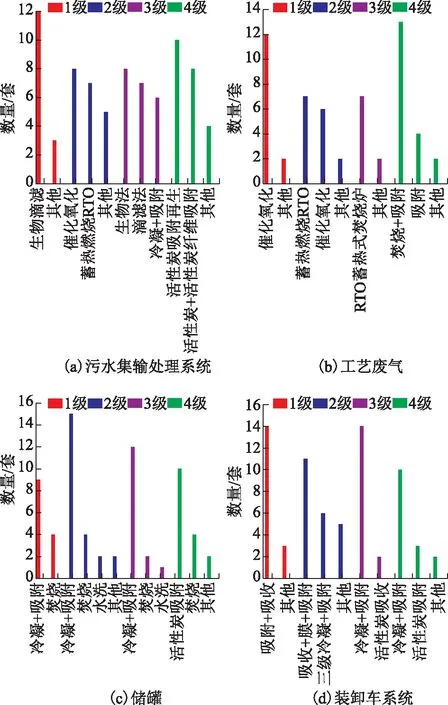

2 基于设施VOCs排放等级的末端治理技术评估

在进行调研时,本文统计了272套治理设施所采用的治理技术。其中污水集输处理系统主要采用生物滴滤、催化氧化、蓄热燃烧RTO、冷凝+吸附法、活性炭吸附再生等治理技术;工艺废气主要采用催化氧化、蓄热燃烧RTO、焚烧+吸附法等治理技术;储罐主要采用冷凝+吸附、活性炭吸附法等治理技术;装卸车系统主要采用吸附+吸收、吸收+膜+吸附、冷凝+吸附法等治理技术。基于VOCs末端治理设施的排放评估等级,本文对不同排放等级的治理设施所采用的末端治理技术进行了汇总,具体分布如图7所示。

图7 4类污染源中各排放等级设施所采用的治理技术及数量分布

基于图7的分布情况,同时结合各种治理技术的特点和效果,本文提出了VOCs末端治理技术推荐清单,如表2所示。基于此表,能够为VOCs末端治理技术的选择提供参考。在污水集输处理系统15套1级排放设施中有12套装置采用生物滴滤法,生物滴滤法具有处理时间短、效率高、结构简单、故障率低等优点,将其定为1级方法;在工艺废气14套1级排放设施中有12套装置采用催化氧化法,催化氧化法具有处理效率高、无二次污染、经济性好等优点,将其定为1级方法;在储罐13套1级排放设施、23套2级排放设施、15套3级排放设施中,共有36套装置采用的是冷凝+吸附法,冷凝+吸附法的去除效率高、运行成本低,适合处理中低浓度废气,将其定为1级方法;在装卸车系统17套1级排放设施中有14套装置采用吸附+吸收法,吸附+吸收法对非极性物质吸附性较强,使用的吸附剂再生方便,操作简单、运行成本低,将其定为1级方法。从表2中还可以发现相同的治理技术在不同的排放源中具有不同的排放等级,这主要是由于不同排放源中VOCs的种类具有一定的差异。在表2中,有部分治理技术在进行等级划分时重复出现,这主要是由于采用相同治理技术的治理设施VOCs设计处理规模不同,导致估算结果高低不一,所以在进行治理技术选择时,还要考虑治理设施实际的VOCs处理量。

3 结 论

本文对国内20家炼化企业,共计272套VOCs末端治理设施的排放情况开展调研,按照污水集输处理系统、工艺废气、储罐、装卸车系统以及其他污染源进行分类,根据治理设施的VOCs设计处理规模以及VOCs进口浓度的调研结果,建立了VOCs末端治理设施排放估算方法,基于该估算结果,按照不同污染源将VOCs末端治理设施排放情况划分为4个等级,其中1级为最高,4级为最低。结果表明,4大污染源的1级排放设施分别占比19.2%,24.6%,19.4%和24.3%。这说明目前我国炼化企业的VOCs处理量较大,排放管控不容松懈,需要定期对这些1级排放设施的排放浓度进行监测,避免出现排放超标的情况。

对272套VOCs末端治理设施调研发现,只有107套设施安装了VOCs在线监测设备或配备了相关监测仪器,安装率仅为39.3%,考虑到进行人工监测的条件比较苛刻并且现场情况较为复杂,存在安全隐患,建议在治理设施的VOCs排放进口和出口处均安装在线监测设备来实时监控VOCs的排放情况,并对VOCs排放浓度以小时为单位进行记录。

本文还统计了272套VOCs末端治理设施的治理技术,并结合各个治理设施的VOCs排放等级,建立了炼化企业VOCs末端治理技术评估表。分析结果表明,污水集输处理系统VOCs末端治理技术中,生物滴滤法为1级方法;工艺废气VOCs末端治理技术中,催化氧化法为1级方法;储罐VOCs末端治理技术中,冷凝+吸附法为1级方法;装卸车系统VOCs末端治理技术中,吸附+吸收法为1级方法。基于治理技术评估表,能够为炼化企业对VOCs末端治理设施治理技术的比选提供指导。然而这份治理技术评估表并不是绝对的,在进行治理技术选择时,还要仔细考虑治理设施实际的VOCs处理量以及其他工艺条件。