聚醚酰亚胺多孔膜结构调控及其声学超材料吸声隔声性能

顾 凯, 朱英文, 尹 振, 佘晓俊, 王 坤, 崔 博*, 朱孟府

(1. 天津科技大学 化工与材料学院, 天津 300457;2. 军事科学院 军事医学研究院环境医学与作业医学研究所, 天津 300050;3. 军事科学院 系统工程研究院卫勤保障技术研究所, 天津 300161)

噪声广泛存在于日常生活和工业生产中,长期处于噪声环境除会引起听觉系统损害外,还会引发机体精神生理异常反应、操作能力下降、厌烦反应和消极社会行为等[1].噪声根据声音频率可分为低频噪声、中频噪声和高频噪声,其中低频噪声具有传播距离远、透声能力强、隔离难度大等特点,是噪声控制的难题.传统声学材料受限于质量定律,无法有效控制低频噪声[2].近年来,声学超材料的出现为低频噪声控制提供了新思路.声学超材料是指由特殊设计的人工声学微结构单元周期排列在弹性介质中构成的新型声学材料或结构,具有超常的物理性能,与传统声学材料相比具有更好的低频降噪性能[3].声学超材料从结构上可分为薄膜型、平板型、超原子型、混合盘绕型、迷宫型、亥姆霍兹共振腔型等[4],其中薄膜型声学超材料具有结构简单、质量轻等特点,可与传统声学材料结合使用,是当前声学超材料的主要研究方向.薄膜型声学超材料基于局域共振原理,主要围绕其吸声特性、隔声特性、理论分析、试验设计以及构造不同几何结构的宽频隔声等方面开展研究[5].Yang等[6]通过调整附加质量实现了薄膜型声学超材料对不同频率声波的反射.Naify等[7]发现动态质量密度为负的薄膜型声学超材料在低频范围的隔声量与质量定律预测相比显著增加,通过改变声学超材料质量特性可以将共振频率调节到特定值.张忠刚等[8]制备出具有低频宽带吸声性能的薄膜型声学超材料,能有效吸收100~1 000 Hz范围内的低频声波.

膜作为声波传播介质,是薄膜型声学超材料的重要组成部分,其厚度、密度、力学性能等直接影响薄膜型声学超材料的吸声性能和隔声性能[9].Ma等[10]通过改变膜厚度和表面刚度提高了声学超材料的低频隔声性能.Li等[11]设计了一种具有多层蜂窝结构的薄膜型声学超材料,通过改变膜密度和厚度可以将隔声峰值频率调谐到特定值.然而,现有研究中大多采用致密结构膜构建薄膜型声学超材料,很少考虑膜结构对声学超材料性能的影响,缺乏对非致密结构多孔膜材料的相关研究.

多孔膜是指存在大量穿透性微孔的膜材料,具有密度低、重量轻等特点.其中,采用相转化法制备的多孔膜通常为非对称结构,其致密皮层的孔隙率低、孔径较小,多孔疏松层的孔隙率高、孔径较大.声学研究表明,疏松多孔材料的结构在声波传递过程中可以通过孔隙耗散声能进行吸声,而致密结构可以通过表面反射声波进行隔声[12].目前,多孔膜声学超材料降噪性能的影响规律还有待深入研究[13-14],因此开展多孔膜结构调控、声学性能影响因素分析的研究,对调节声学超材料作用频率范围及提高降噪性能具有重要意义.

本研究以结构稳定性和热稳定性好的聚醚酰亚胺(PEI)为膜材料[15-16],以N-甲基吡咯烷酮(NMP)为溶剂,采用相转化法制备具有非对称结构的PEI多孔膜,以PEI多孔膜为基本单元构建多孔膜声学超材料,考察PEI浓度、刮膜厚度和凝固浴组成对多孔膜结构和基本性能的影响,研究多孔膜声学超材料在50~1 600 Hz频率范围的平均吸声系数和平均隔声量,探讨多孔膜结构调控对声学超材料吸声性能和隔声性能的影响.

1 实验部分

1.1 实验材料和仪器

1.1.1材料

聚醚酰亚胺(Ultem-1000),美国基础创新(GB)公司;N-甲基吡咯烷酮,AR,上海阿拉丁生物科技股份有限公司;异丙醇、正己烷,AR,上海麦克林生物科技有限公司.

1.1.2仪器

数显磁力搅拌器(ZNCL-GS-190*90),巩义市予华仪器有限责任公司;真空干燥箱(DZF-6020MBE)、电热鼓风干燥箱(BXH-130),上海博讯医疗生物仪器股份有限公司;刮膜机(AFA-V),东莞市大来仪器有限公司;数显千分测厚规(量程0~10 mm,精度0.001 mm),北京卡斯特默科技发展有限公司;电子天平(BSA223S),赛多利斯科学仪器(北京)有限公司;场发射扫描电子显微镜(SIGMA 300),德国蔡司集团;拉力试验机(HF-9002S),江苏力高检测设备有限公司;阻抗管(BK 4206),丹麦B&K声学和振动测量公司.

1.2 多孔膜制备

图1为PEI多孔膜的制备流程图.将一定量的PEI和NMP加入三口烧瓶,在60 ℃下搅拌使PEI完全溶解,冷却至室温后真空脱泡,得到PEI铸膜液.将适量铸膜液倾倒在刮膜机上,调节刮膜厚度进行刮制,随后转移至凝固浴中进行相转化成膜.待完全成膜后,采用异丙醇-正己烷溶剂交换法处理,防止干燥过程中膜孔出现塌陷[17].最后,经过常温鼓风干燥即可制备出PEI多孔膜.

图1 PEI多孔膜制备流程图Fig.1 Preparation schematic of the PEI porous membrane

1.3 测试与表征

1.3.1厚度和密度

采用千分测厚规测量PEI多孔膜的厚度;采用天平对多孔膜进行称重,通过多孔膜的质量、面积和厚度计算多孔膜密度.

1.3.2形貌结构

采用扫描电子显微镜观察PEI多孔膜的截面形貌.将多孔膜样品裁剪成细条状浸入液氮中淬断,用导电胶固定在样品台上,在测试前对样品进行喷金处理.

1.3.3拉伸强度

采用拉力试验机测量PEI多孔膜的拉伸强度测试,多孔膜样品规格为50 mm×10 mm,拉伸速率为10 mm/min.

1.3.4吸声和隔声

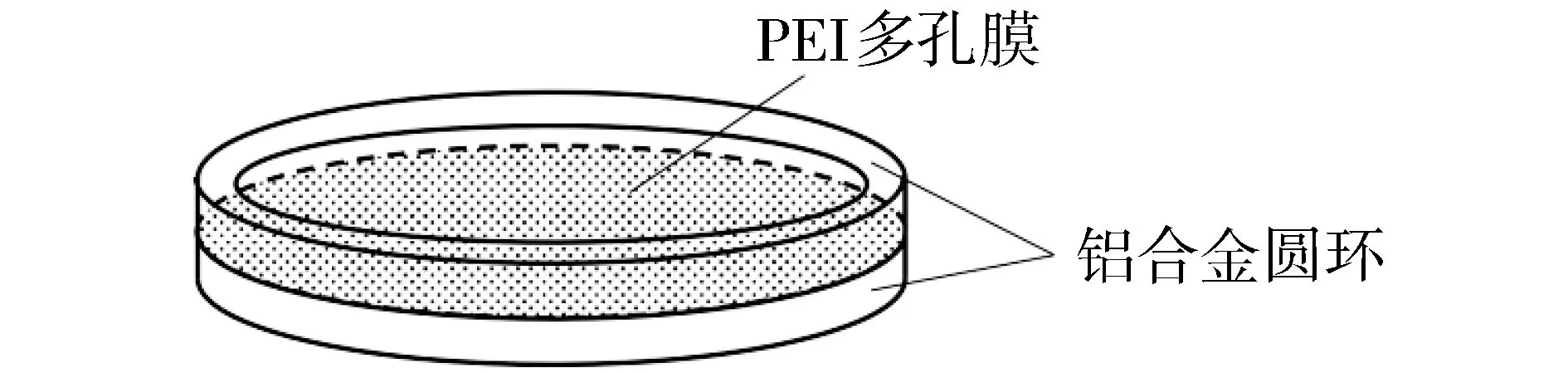

图2为实验设计的PEI多孔膜声学超材料结构,由铝合金圆环和PEI多孔膜组成,其中铝合金圆环的外径、内径和厚度分别为Φ100 mm、Φ90 mm和5 mm,通过胶黏剂将PEI多孔膜固定在两个铝合金圆环之间,多孔膜的预紧力为30 N/m.

图2 多孔膜声学超材料结构示意图Fig.2 Schematic diagram of the porous membrane acoustic metamaterial structure

采用阻抗管测试多孔膜声学超材料的吸声系数和隔声量[18-19],测试频率范围为50~1 600 Hz.分别以平均吸声系数和平均隔声量表示多孔膜声学超材料在实验频率范围内的吸声性能和隔声性能[20].

2 结果与讨论

2.1 PEI浓度的影响

讨论不同PEI浓度对多孔膜结构和基本性能以及多孔膜声学超材料吸声性能和隔声性能的影响,刮膜厚度为400 μm、凝固浴组成为去离子水.

2.1.1多孔膜厚度和密度

图3为不同PEI浓度制备的多孔膜厚度和密度.由图3可知,随PEI质量分数从15%增加到25%,多孔膜厚度基本为200 μm左右,多孔膜密度从238.5 kg/m3增加到432.4 kg/m3,表明PEI浓度对多孔膜厚度影响较小但可以提高膜密度.这主要是由于PEI浓度增加使单位体积铸膜液黏度增大,铸膜液中PEI分子数增多,发生相互缠结的可能性增大,从而提高了PEI多孔膜的密度[21].

图3 不同PEI浓度多孔膜的厚度和密度Fig.3 Thickness and density of porous membranes with different PEI concentrations

2.1.2多孔膜形貌

图4为不同PEI浓度制备的多孔膜截面扫描电镜照片,从图中可以看出,采用相转化法制备的PEI多孔膜具有清晰的非对称结构,包含致密皮层及由指状孔和海绵状孔组成的多孔支撑层.当PEI质量分数为15%时,指状孔长度接近膜厚度,而海绵状孔结构主要分布在指状孔之间.随着PEI浓度增加,多孔膜皮层的厚度增加,支撑层的指状孔尺寸减小、数量减少,海绵状孔数量增多.

图4 不同PEI浓度多孔膜的截面SEM照片Fig.4 The cross-sectional SEM images of porous membranes with different PEI concentrations

PEI多孔膜结构是铸膜液的热力学特性、凝固浴介质以及相转化成膜传质过程等共同作用的结果[22].PEI浓度增加使铸膜液与凝固浴接触界面附近的PEI浓度提高,使多孔膜皮层厚度增加.同时,PEI浓度增加使铸膜液黏度增大、流动性减小,相转化过程中溶剂和凝固浴的交换速率降低,发生延迟分相,促进了海绵状孔结构的形成,使多孔膜结构更致密[23].

2.1.3多孔膜拉伸强度

拉伸强度的大小可以反映膜在声波作用下的振动状态,对薄膜型声学超材料的吸声性能和隔声性能具有一定影响[19].图5为不同PEI浓度制备的多孔膜拉伸强度,由图可知,多孔膜的拉伸强度与PEI浓度有很大关系,随着PEI浓度增加,拉伸强度增加.当PEI质量分数为15%时,多孔膜拉伸强度为127.4 MPa,当PEI质量分数增加到25%时,多孔膜拉伸强度为379.9 MPa.这可能是由于PEI浓度增加抑制了多孔膜的指状孔形成,海绵状孔数量增多,荷载可承受面积增大,不容易发生形变,从而使PEI多孔膜拉伸强度增加[23].

图5 不同PEI浓度多孔膜的拉伸强度Fig.5 Tensile strength of porous membranes with different PEI concentrations

2.1.4多孔膜声学超材料吸声性能和隔声性能

图6为不同PEI浓度制备的多孔膜声学超材料平均吸声系数和平均隔声量.由图6可知,随着PEI浓度增加,多孔膜声学超材料平均吸声系数减小,平均隔声量增加.当PEI质量分数为15%时,多孔膜声学超材料的平均吸声系数和平均隔声量分别为0.075和4.126 dB;随着PEI质量分数增加到25%,多孔膜声学超材料的平均吸声系数减小到0.040,平均隔声量增加到6.263 dB.声学研究表明,薄膜型声学超材料可等效成弹簧-质量系统,通过薄膜共振耗散声波能量,可在共振频率附近产生吸声效果;同时,薄膜型声学超材料在入射声波激励下产生负有效质量,形成类似刚性平面,通过局域共振对声波进行反射,产生隔声效果[6].增加PEI浓度,提高了多孔膜的密度和拉伸强度,在厚度基本不变的情况下,海绵状孔占比增大,多孔膜结构趋于紧密,多孔结构振动所需作用力增强,需要更多的能量才能促使质点振动,导致多孔膜的固有振动频率提高,使多孔膜声学超材料的平均吸声系数减小,吸声性能下降.另外,当声波进入膜孔内部后,主要以反射的方式进行传播,膜密度增加使多孔膜对声波的反射作用增强,使多孔膜声学超材料的平均隔声量增加,隔声性能提高.

图6 不同PEI浓度多孔膜的平均吸声系数和平均隔声量Fig.6 Average sound absorption coefficient and average sound transmission loss of porous membranes with different PEI concentrations

2.2 刮膜厚度的影响

讨论不同刮膜厚度对PEI多孔膜结构和基本性能以及多孔膜声学超材料吸声性能和隔声性能的影响,PEI质量分数为23%、凝固浴组成为去离子水.

2.2.1多孔膜厚度和密度

图7为不同刮膜厚度制备的PEI多孔膜厚度和密度.由图7可知,刮膜厚度为100 μm时,PEI多孔膜厚度为45.9 μm,随着刮膜厚度增加到600 μm,多孔膜厚度增加到304.3 μm,多孔膜厚度约为刮膜厚度的50%.另外,随刮膜厚度从100 μm增加到600 μm,多孔膜密度基本为380 kg/m3左右,表明刮膜厚度对多孔膜密度的影响较小.

图7 不同刮膜厚度多孔膜的厚度和密度Fig.7 Thickness and density of porous with different scraping thicknesses

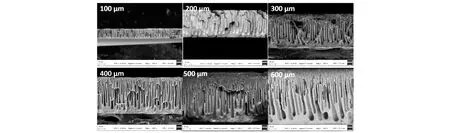

2.2.2多孔膜形貌

图8为不同刮膜厚度制备PEI多孔膜截面扫描电镜照片,从图中可以看出,当铸膜液组成一定时,采用相转化法制备非对称多孔膜,刮膜厚度决定了多孔膜的最终厚度.当刮膜厚度为100 μm时,PEI多孔膜结构中指状孔比例较高,海绵状孔数量较少.随着刮膜厚度增加,相转化成膜过程中溶剂与凝固浴的交换速率降低,多孔膜指状孔变长变粗,但尺寸和数量占多孔膜总体的比例减少.海绵状孔数量增多,从扫描电镜照片中并未发现不同刮膜厚度制备的PEI多孔膜中海绵状孔形态存在显著差异,这表明当PEI浓度固定时,刮膜厚度对多孔膜海绵状孔结构影响较小.

图8 不同刮膜厚度多孔膜的截面SEM照片Fig.8 The cross-sectional SEM images of porous membranes with different scraping thicknesses

2.2.3多孔膜拉伸强度

图9为不同刮膜厚度制备PEI多孔膜的拉伸强度,从图中可以看出,刮膜厚度与拉伸强度有很大关系,随着刮膜厚度增加,多孔膜拉伸强度减小.当PEI浓度一定时,随刮膜厚度从100 μm增加到600 μm,多孔膜的拉伸强度从312.0 MPa减小到263.7 MPa.这主要是由于多孔膜中指状孔尺寸增大,使多孔膜承受载荷的面积减小,导致拉伸强度减小[24].

图9 不同刮膜厚度多孔膜的拉伸强度Fig.9 Tensile strength of porous membranes with different scraping thicknesses

2.2.4多孔膜声学超材料吸声性能和隔声性能

图10为不同刮膜厚度制备的多孔膜声学超材料平均吸声系数和平均隔声量.由图10可知,刮膜厚度对多孔膜声学超材料的吸声性能和隔声性能有很大影响,随着刮膜厚度增加,多孔膜声学超材料的平均吸声系数减小,平均隔声量增加.当刮膜厚度为100 μm时,多孔膜声学超材料的平均吸声系数和平均隔声量分别为0.113和3.149 dB,随着刮膜厚度增加到600 μm,平均吸声系数减小到0.043,平均隔声量增加到8.317 dB.声学研究表明,改变薄膜厚度会影响其刚度,从而改变薄膜型声学超材料的带隙和固有振动频率[25].在膜密度基本不变的情况下,随多孔膜厚度增大,孔隙通道长度变长,多孔膜的比表面积变小,减小了空气流阻,进而降低了材料在中低频段的吸声能力,吸声系数的峰值会向低频移动,多孔膜的带隙起始频率降低且带宽增加,固有振动频率提高,导致PEI多孔膜声学超材料吸声性能降低、隔声性能提高.

图10 不同刮膜厚度多孔膜的平均吸声系数和平均隔声量Fig.10 Average sound absorption coefficient and average sound transmission loss of porous membranes with different scraping thicknesses

2.3 凝固浴组成的影响

分别采用去离子水和NMP水溶液为凝固浴,讨论不同凝固浴组成对PEI多孔膜结构和基本性能以及多孔膜声学超材料吸声性能和隔声性能的影响,PEI质量分数为23%、刮膜厚度为400 μm.

2.3.1多孔膜厚度和密度

图11为不同凝固浴制备PEI多孔膜的厚度和密度.由图11可知,当凝固浴为去离子水(即NMP浓度为0%)时,多孔膜厚度为210.6 μm,密度为384.6 kg/m3.随着凝固浴中NMP浓度增加,多孔膜厚度减小、密度增加.这主要是由于凝固浴中加入NMP使铸膜液中部分PEI溶解至凝固浴中,导致多孔膜厚度减小,同时凝固浴中的NMP降低了相转化成膜速率,发生延迟分相,使多孔膜密度增加.当NMP浓度为50%(v/v)时,PEI多孔膜的厚度和密度分别为171.1 μm和475.3 kg/m3,此后随着NMP浓度继续增加,多孔膜的厚度和密度基本保持不变.

图11 不同NMP浓度多孔膜的厚度和密度Fig.11 Thickness and density of porous membranes with different NMP concentrations

2.3.2多孔膜形貌

图12为不同凝固浴制备PEI多孔膜的截面扫描电镜照片,从图中可以看,随着凝固浴中NMP浓度增加,PEI多孔膜中指状孔数量减少,海绵状孔数量增多.这主要是由于凝固浴中加入NMP提高了PEI的溶解性,使相转化成膜时间延长,促进了海绵状孔结构的形成[26].当NMP浓度达到80%(v/v)时,多孔膜除皮层附近存在少量水滴孔外基本为海绵状孔结构,这可能是由于PEI、水和NMP的三相体系达到临界值,使多孔膜结构趋于均匀[27].

图12 不同NMP浓度PEI多孔膜的截面SEM照片Fig.12 The cross-sectional SEM images of porous membranes with different NMP concentrations

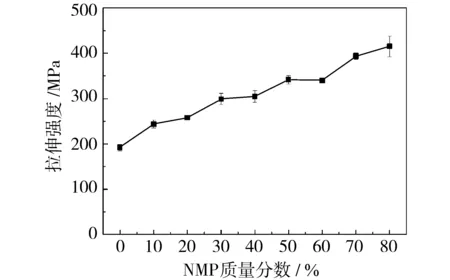

2.3.3多孔膜拉伸强度

图13为不同凝固浴制备PEI多孔膜的拉伸强度,由图可知,当凝固浴为去离子水时,PEI多孔膜的拉伸强度为192.1 MPa,随着凝固浴中NMP浓度增加,由于多孔膜中指状孔数量减少,海绵状孔数量增多,多孔膜结构更致密,拉伸强度增加.当NMP浓度增加到80%(v/v)时,多孔膜的拉伸强度为415.3 MPa.

图13 不同NMP浓度多孔膜的拉伸强度Fig.13 Tensile strength of porous membranes with different NMP concentrations

2.3.4多孔膜声学超材料吸声性能和隔声性能

图14为不同凝固浴制备的多孔膜声学超材料平均吸声系数和平均隔声量.由图14可知,与去离子水相比,向凝固浴中加入NMP使多孔膜声学超材料的平均吸声系数减小,平均隔声量增加.当NMP浓度大于10%(v/v)时,随着凝固浴中NMP浓度增加,多孔膜声学超材料的平均吸声系数先增加后减小再增加,平均隔声量除NMP浓度为30%(v/v)时较小外呈现先增加后减小的趋势.根据PEI浓度和刮膜厚度对多孔膜声学超材料吸声性能和隔声性能影响的分析,多孔膜的密度和厚度是影响声学超材料吸声性能和隔声性能的主要因素.随着凝固浴中NMP浓度增加,指状孔转化成海绵状孔的过程减小了多孔膜的厚度,提高了PEI多孔膜的密度,多孔膜密度增加,使多孔膜声学超材料的平均吸声系数减小、平均隔声量增加,而多孔膜厚度减小使声学超材料的平均吸声系数增加、平均隔声量减小.受多孔膜密度和厚度的相反作用,在实验频率范围内凝固浴组成对多孔膜声学超材料吸声性能和隔声性能的影响规律不明确,有待后续深入研究.

图14 不同凝固浴组成多孔膜的平均吸声系数和平均隔声量Fig.14 Average sound absorption coefficient and average sound transmission loss of porous membranes with different NMP concentrations

3 结论

采用相转化法制备出具有非对称结构的PEI多孔膜,构建了多孔膜声学超材料,并表征其在50~1 600 Hz频率范围的吸声性能和隔声性能.

1) PEI浓度增加使铸膜液黏度增大,使多孔膜密度和拉伸强度增加,提高了多孔膜的固有振动频率和对声波的反射作用,使多孔膜声学超材料的平均吸声系数减小,平均隔声量增加.

2) 刮膜厚度的增加降低了相转化成膜过程中溶剂与凝固浴的交换速率,对多孔膜密度影响不显著.增加厚度降低了多孔膜的带隙起始频率,提高了固有振动频率,使多孔膜声学超材料的平均吸声系数减小,平均隔声量增加.

3) 凝固浴中NMP浓度增加使相转化成膜时间延长,PEI多孔膜指状孔数量减少,海绵状孔数量增多,多孔膜厚度减小,密度和拉伸强度增加.受多孔膜厚度减小、密度增加的相反作用,在实验频率范围内凝固浴组成对多孔膜声学超材料平均吸声系数和平均隔声量的影响规律不明确.

总之,通过改变PEI多孔膜制备过程中PEI浓度、刮膜厚度、凝固浴组成,可以调控PEI多孔膜的结构,从而改变多孔膜的密度和厚度,进而影响多孔膜声学超材料的吸声性能和隔声性能.