光伏用聚烯烃封装胶膜的交联反应研究

魏晓勇,梁玉飞,刘苗苗,阮建成

(1.浙江祥邦科技股份有限公司,311254;2.浙江大学化学工程与生物工程学院,310027:杭州)

在“3060”碳达峰、碳中和战略目标下,光伏发电将作为重要的绿色能源替代传统能源。光伏组件作为发电单元中最核心的部件已呈现爆发式发展,其核心辅材封装胶膜也越来越受到行业的关注[1-2]。早在2017 年,聚烯烃弹性体(POE)胶膜因其高体阻,极好的稳定性,解决了乙烯-醋酸乙烯酯共聚物(EVA)胶膜不能解决的PERC(Passivated Emitter and Rear Cell,钝化发射器和后部接触电池)双面电池在双玻中的潜在电势诱导衰减(PID)问题[3-4]。随着电池技术的发展,在传统的P 型电池基础上,以隧穿氧化层钝化接触(TOPCon)、本征薄膜异质结(HJT)和指叉型背接触(IBC)为代表的N型电池因其更高效率而面临产业化需求。传统的封装材料热固型EVA 胶膜,水汽透过率低及光热老化后产生酸性物质乙酸,已经不能满足目前高效N 型电池对封装材料的需求,因此POE胶膜应运而生[5]。

POE 胶膜虽然具有天然优势,但也不是完全无缺点。新型高效组件通常使用热固型POE 胶膜来保证户外长期使用的稳定性,其中胶膜的交联度是光伏组件可靠性的重要保证[6]。然而,POE的非极性特性造成了交联反应的难度提升。加之企业节能减排的目标,又对组件制作过程中耗能最高的层压工序提出了更高的要求,即更低的层压温度及更短的层压时间。因此,如何保证POE 封装胶膜在层压过程中快速达到预期交联度成为了研究的重要课题[7]。

交联反应主要依靠有机过氧化物和助交联剂的配合来实现,要保障POE 胶膜的交联度就要选择合适的有机过氧化物和助交联剂。有机过氧化物选择的重要依据是其能够在POE 胶膜挤出过程中保持稳定,而在组件层压过程中快速分解。因此,笔者选用合适配比的叔丁基过氧化碳酸-2-乙基己酯(TBEC)、过氧化(2-乙基己基)碳酸叔戊酯(TAEC)和TCS(TBEC 与TAEC 质量比为1∶1 的混合物)作为有机过氧化物进行评估。典型的助交联剂分为丙烯酸酯类和脂肪族类,丙烯酸酯类选择三羟甲基丙烷三丙烯酸酯(TMPTA)和三羟甲基丙烷三甲基丙烯酸酯(TMPTMA),脂肪族类选择2,4,6-三烯丙氧基-1,3,5-三嗪(TAC)和三烯丙基异氰脲酸酯(TAIC)。

1 实验部分

1.1 实验原料

POE树脂,ENGAGETM8669(光伏级乙烯-α-烯烃共聚物);TBEC,TAEC,TAC,二甲苯,分析纯;TMPTMA,T131641;TMPTA,T102522;TAIC,工业品。

1.2 POE胶膜样品制备

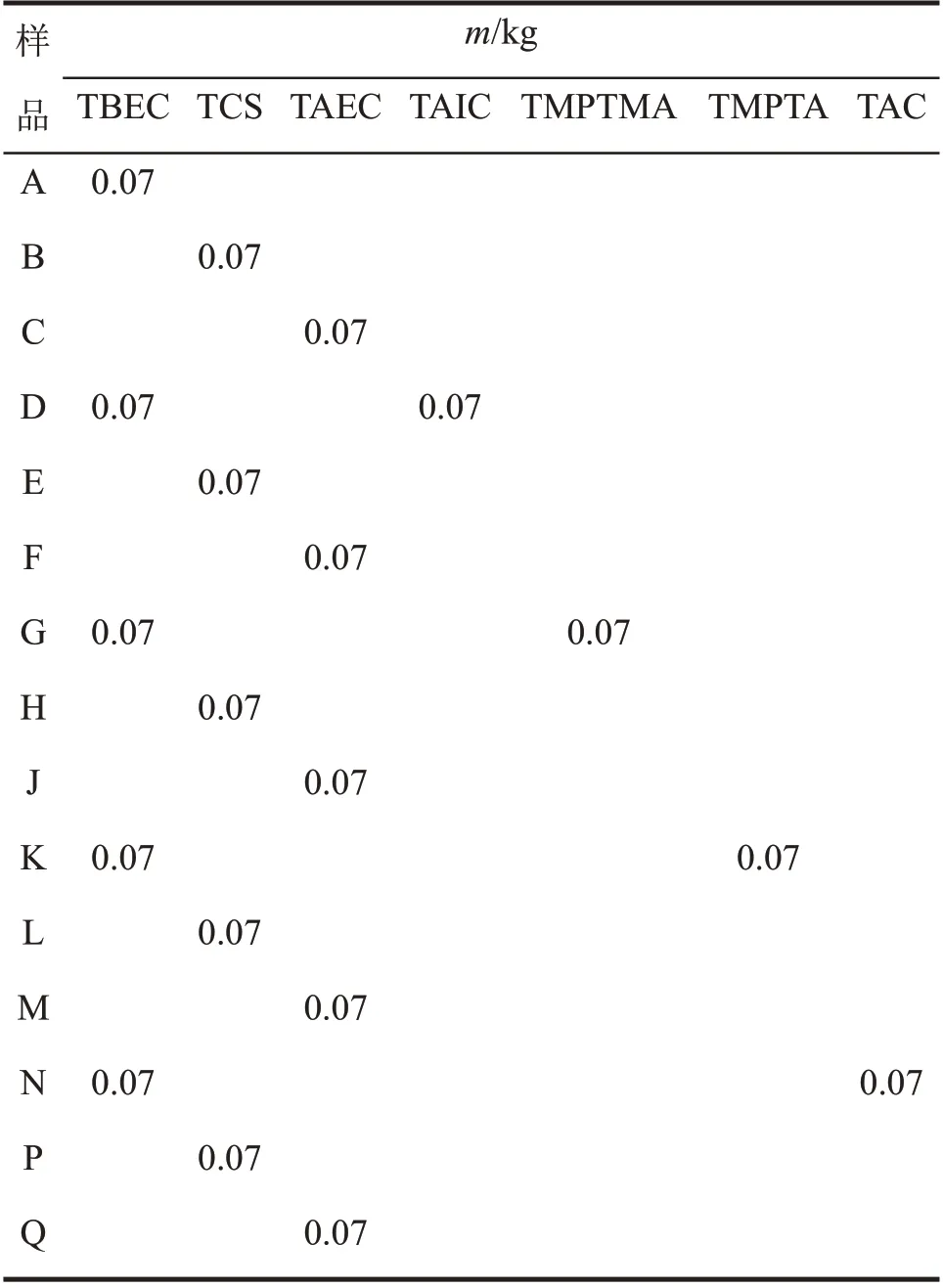

将POE 树脂(均为10 kg)与各样品号所标识的助剂在卧式混合机内精细共混,混合时控制料温45 ℃以下,混合好后静置密闭放置12 h,再将混合料加入小型流延挤出机,通过流延法制备厚度为0.5 mm 的POE 胶膜。POE 封装胶膜配方如表1所示。

表1 实验因素的正交设计Tab 1 Orthogonal design of experimental factors

1.3 样品测试

POE封装胶膜的交联度和交联速率的表征方法分别采用二甲苯萃取法和硫化曲线评估法。二甲苯萃取法测试交联度的方法参照T/CPIA 0006—2017标准[8];硫化曲线评估法使用无转子硫化仪UR-2010,参照ASTM D5289-2019a 方法进行测试[9]。

将制作的POE 胶膜,按照层压固化条件I(148 ℃、8 min)和固化条件II(145 ℃、8 min)分别制成交联性能测试样品。

2 结果与讨论

2.1 有机过氧化物对交联度的影响

过氧化物是含有过氧基团—O—O—的化合物,其达到分解温度时分解产生2个自由基,攻击POE 大分子支链上烷基的H 产生大分子自由基,进而为交联反应奠定基础。因此,过氧化物的热分解效率决定了产生自由基的速度,进而决定POE 胶膜交联反应速率。过氧化物的热分解效率通常用半衰期来表征,半衰期为一定温度下有机过氧化物分解至原来的一半所需的时间。根据胶膜生产和应用场景的温度限制,目前在光伏胶膜中使用的有机过氧化物主要为TAEC、TBEC 及其复配物。3种有机过氧化物在不同温度下的半衰期如表2所示,不同有机过氧化物的样品在固化条件I条件下测试的交联度如表3所示。

表2 有机过氧化物的半衰期Tab 2 Half-life of organic peroxides

表3 不同有机过氧化物样品的交联度Tab 3 Cross-linking degree of different organic peroxide samples

由表2和表3可知,过氧化物的半衰期有较大差异,其对温度较敏感,温度越高,分解速度越快,相同温度下的分解速度TAEC>TCS>TBEC;在148 ℃时,TAEC的分解速度、交联度均可达到TBEC的2倍以上,而TCS是TBEC与TAEC以1∶1的质量比混合而成,TCS 的交联度与TAEC 相同,可以认为TAEC在混合物中起主要作用,其对自由基的产生影响在时间和效率上均优于TBEC。

2.2 助交联剂和固化条件对交联度的影响

单纯使用有机过氧化物不能有效的提升POE胶膜的交联度,必须搭配助交联剂使用,助交联剂是提升交联度的关键。为此,制作样品D~样品Q 共12 款,分别在固化条件I 和固化条件II 下热压,测定其交联度如表4所示。

表4 不同样品在相应固化条件下的交联度Tab 4 Cross-linking degree of different samples under corresponding curing conditions

由表4 可知,同配方的POE 胶膜,固化条件I的交联度高于条件II,原因是过氧化物148 ℃时的半衰期比145 ℃短,在一定的时间内分解产生的自由基多,促进交联反应;相同固化条件下,无论搭配何种助交联剂,过氧化物对交联度的贡献均是TAEC>TCS>TBEC,这也是由过氧化物的半衰期决定的;不同种类助交联剂,丙烯酸酯类的助交联剂对交联度的贡献有限,TMPTA、TMPTMA 即使搭配高效的TAEC,交联度最高只有13.6%,而脂肪族类的助交联剂TAC 和TAIC 对交联度有较大贡献,交联度均高于70%。

交联度是衡量封装胶膜封装效果的重要技术指标,不仅影响胶膜固化后自身的拉伸强度,断裂伸长率,界面剥离强度等力学性能,同时也会影响光伏组件的密封及耐老化性能,对光伏组件的使用寿命起着至关重要的作用。为达到热固型POE 胶膜对交联度的要求,对于助交联剂的选择要十分注意。

2.3 不同POE胶膜的硫化表现

在光伏组件的层压过程中,由于POE 树脂的非极性特性导致难发生交联反应,因此POE 胶膜较EVA 胶膜更容易出现边缘溢胶量多、气泡、电池串间距偏移的现象。热固型POE 胶膜不仅在交联度上有指标要求,对层压效率也有一定要求,即要在更低温度或更短时间下达到预期交联度,因此交联速率也是胶膜的重要指标。层压前期即层压机抽真空结束后到开始施压的2~3 min,若材料本身的强度不够,则胶膜熔化受压后极易从边缘处被挤出;同时胶膜熔融状态下从受压处向非受压处移动,进而造成电池串间距偏移,严重的甚至会发生并片,这种现象极大地限制了POE 胶膜在客户端的应用。为避免上述现象,POE 胶膜需在层压前期尽快发生交联反应,建立本体强度。气泡的产生则更复杂,除由胶膜被挤出而形成的缺胶型气泡外,还有因交联反应慢而产生的反应型气泡,因此胶膜的整体交联速率的提升也能有效地避免气泡的产生。

对热固型POE 胶膜的交联速率,硫化曲线是应用最广泛的表征方法。硫化曲线的测定均在145 ℃、20 min下进行,评估在此温度下的交联特性。硫化曲线的指标以TC10、TC90、MH 来进行对比。各指标的定义为:

MH,到达规定时间之后仍然不出现平坦曲线或最高转矩的硫化曲线,所达到的最高转矩。表征胶料的剪切模量、硬度、拉伸强度和交联密度,越高则强度和交联密度越高。

TC10,试样转矩达到ML+10%(MH-ML)(ML为最小转矩)时所对应的时间。表征前期的交联速率,越低表明交联速率越快。

TC90,试样转矩达到ML+90%(MH-ML)时所对应的时间。表征整体的交联速率,越低表明交联速率越快。

对样品D~样品Q,分别测定硫化曲线后,对比分析TC10、TC90、MH的表现,如表5所示。

表5 样品D~样品Q的硫化曲线对比Tab 5 Comparison of vulcanization curves of sample D to sample Q

以相同助交联剂为1组,每组搭配3种过氧化物进行数据分析。由表5 可知,4 组硫化结果表现非常明显。搭配相同助交联剂,添加相同量有机过氧化物到POE 胶膜中,搭配过氧化物TAEC 的TC10 皆是最短的,搭配TBEC 的TC10 最长。从POE 胶膜交联过程的TC10 数据可知,TAEC 能够为POE胶膜提供更快的前期交联速率,TBEC则相对较慢,而混合物TCS 介于两者之间。TC90 也表现出与TC10相同的趋势,说明整体交联速度也是TAEC快于TCS,TBEC最慢。

从表5 还可知,4 组硫化的MH 表现出的趋势性非常明显,即搭配相同助交联剂的各样品,TAEC 提供的交联密度、强度均最高,TCS 次之,TBEC 最低。另一方面,脂肪族的TAIC 与TAC 整体的MH 均高于丙烯酸酯类的TMPTMA 和TMPTA,与表1所体现的交联度变化趋势一致。

综上所述,无论搭配何种助交联剂,在同等添加量下,与TBEC 相比,TAEC 能够更好地帮助POE 胶膜在交联前期更快地建立固化强度,并能够在更短的时间下达到交联度或固化强度的要求,且在相同层压时间下,所达到的交联度也更高。而TCS是由TBEC和TAEC混合的产物,其交联特性也介于2者之间。因此,过氧化物的热分解效率和半衰期长短,决定了交联速率和固化趋势。

使用相同的有机过氧化物,匹配不同的助交联剂结果,如表6所示。

表6 不同助交联剂的硫化曲线TC10对比Tab 6 Comparison of vulcanization curve TC10 of different aid crosslinkers

由表6可知,不考虑过氧化物的影响,对比不同助交联剂硫化曲线的可以发现,TMPTMA 能够极大程度提升前期的交联速率,TAIC 次之。而同为丙烯酸酯类助交联剂的TMPTA却没有与TMPTMA同样的表现,其TC10还高于TAIC。因此,丙烯酸酯类助交联剂可以作为提升前期交联速率的辅助助剂,但选型上还需要着重考量,可以通过硫化曲线的TC10来进行筛选。

3 结 论

随着光伏组件规模化的提升,对POE 胶膜的使用效率提出了更高的要求,因此如何选择高效的有机过氧化物和助交联剂成为了POE 胶膜配方设计的重要环节。在相同固化温度下,TAEC在同等添加量下,能够提供更快的交联速率和更高的交联度,148 ℃时达TBEC 的2 倍以上。TAEC 的此特性还能通过与TBEC复配的方式进行保留,通过质量比1∶1复配成TCS,交联速率TAEC>TCS>TBEC,交联度TAEC≈TCS>TBEC。在助交联剂的选型上,脂肪族的TAC和TAIC均能够提供满足交联度要求的性能,搭配不同的过氧化物,在145 ℃、8 min 层压条件下的交联度可达到70%以上。而丙烯酸酯类助交联剂存在进一步提升前期交联速率的可能,可以作为辅助助交联剂引入,但需要通过硫化曲线的测试来选型。