实验室高压反应釜搅拌装置的改进

郭胜,史春亮,黄源,方海

(浙江巨化技术中心有限公司,国家氟材料工程技术研究中心,浙江 衢州324004)

大部分化工企业都或多或少地存在着机械设备设计方面的问题,这严重影响着化工工艺的整体实施结果,相关专业技术人员应当做好化工机械设备设计的优化工作,这样才能满足化工行业需求[1]。

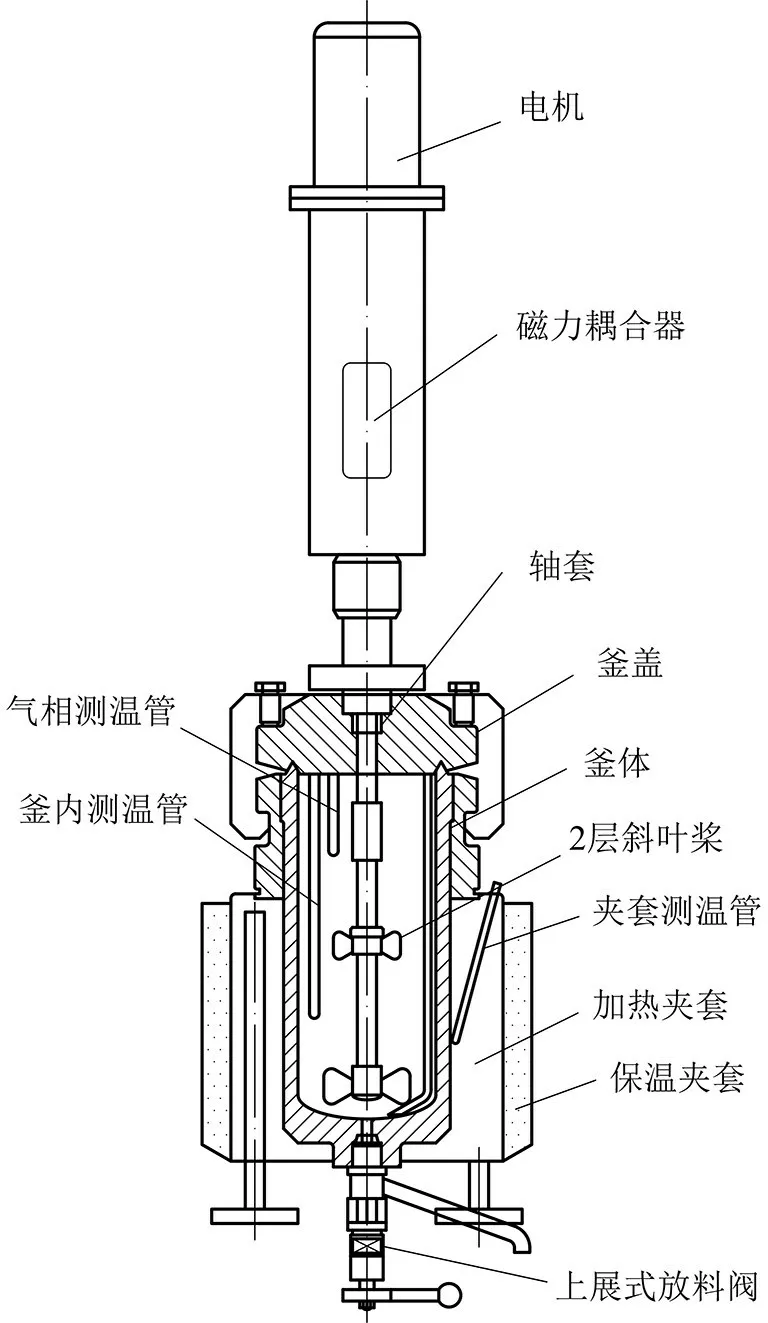

某实验室的2 台5 L 高压反应釜主要用于乳液聚合、溶液聚合等自由基聚合方法制备含氟聚合物,通过磁力搅拌系统高速搅拌来实现物料分散均匀的目的。磁力搅拌装置由驱动电机、齿套联轴器、钕铁硼磁体的外磁转子和内磁钢芯轴转子、隔离套、搅拌桨和转动件组成。

磁力传动技术主要是以永磁体间的磁力来达到力或扭矩无接触传递的一种技术[2]。驱动电机通过齿套联轴器带动外磁转子旋转,外磁转子利用磁力作用带动隔离套内的内磁转子旋转,完成非接触式的力矩传递,以实现搅拌均匀,达到物料分散的目的。

从反应釜实际的运行情况看,这样的轴承组合设计存在着显著的缺陷,反应釜运行时易造成滚道、滚珠的磨损,电机出现异响和温升,以至于需频繁停机检修,带来人工和材料成本的增加,也严重影响了课题项目的研发进度。

1 存在问题

5 L高压反应釜磁力搅拌装置见图1。

图1 5 L高压反应釜搅拌装置Fig 1 5L high pressure reactor stirring device

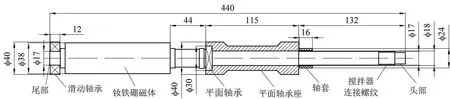

转动件由1只平面轴承和1只聚四氟乙烯浸渍石墨材质的滑动轴承组成,其中平面轴承安装在内磁转子的中段,由带滚道的松圈、紧圈和滚动体(钢珠)组成;滑动轴承安装在磁力搅拌轴尾部。从设计层面出发,平面轴承和滑动轴承的组合是为了支撑磁力搅拌轴,降低磁力搅拌轴的摩擦系数,控制其在径向和轴向上的移动,提高磁力搅拌轴的回转精度

平面轴承为非标件,抛开松圈、紧圈的滚道加工精度对磁力搅拌轴的回转精度的影响,滚珠无保持架,滚珠在滚道内分布不均匀,造成运转时滚珠互相接触、挤压、摩擦、磨损,当磨损进一步加剧,会有以下2方面的影响:

1)平面轴承的滚道、滚珠的几何尺寸减小,游隙增大,不能有效地控制内磁转子在径向和轴向上的移动,此时起密封作用的轴套(安装位置见图2)与滑动轴承的内外径磨损会造成其尺寸超差,致使轴的径向跳动量和轴向窜动量增大,平面轴承、滑动轴承和轴套的磨削物会通过轴套与轴的间隙进入釜内,进而污染反应釜内的高价值物料。

图2 改进前的内磁转子Fig 2 Internal magnetic rotor before improved

2)使用测温枪测量磁力搅拌器和驱动电机外壳时,发现温度可达60 ℃以上,接近钕铁硼磁体80 ℃的退磁温度,也就是居里温度(磁性材料中自发磁化强度降到0时的温度),也称磁性转变点[3-4]。反应釜长期在这样的工作温度下运行,易导致内外磁转子磁性降低直至完全消磁,具体表现为在一定转速下外磁转子旋转而内磁转子不转。当出现这种现象时,即可判断磁性转子已经失效。一般情况下内磁转子的失效可能性会高于外磁转子,因为内外磁转子之间的隔离套能够有效的隔绝内磁转子上平面轴承磨损产生的高温向外磁转子传递。

2 改进措施

2.1 轴承重新选型

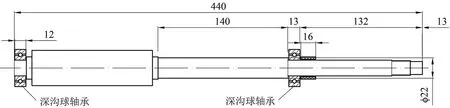

改进前的平面轴承和安装在磁力搅拌轴尾部的滑动轴承的组合设计不合理,因为平面轴承和滑动轴承属于不同种类,有着不同的摩擦系数、传动效率、旋转精度和使用寿命。在轴承选型上,相较于平面轴承和滑动轴承,深沟球轴承具有摩擦系数小、传动效率高、启动阻力小、径向间隙小、可承受径向和轴向的联合载荷、旋转精度高,以及使用寿命长的优点,深沟球轴承的这些特点在实验室高压反应釜的轴承选型设计中应优先采用,故选用带防尘盖的304材质的深沟球轴承(防尘盖能够有效阻绝釜内物料窜入轴承),以代替平面轴承和滑动轴承。

2.2 调整内磁转子轴承定位间距

内磁转子的轴长与内磁转子2个支承点之间的距离存在一定关系,通过调整作为支承点的2个深沟球轴承的间距来减小内磁转子的偏摆量[5]。具体方法为取消平面轴承支承座,简化磁力搅拌系统的结构,如图3所示,将深沟球轴承安装位置从平面轴承处向轴头部前移105 mm,以增加2 个深沟球轴承间距,减小轴的径向跳动,提高了磁力搅拌轴的回转精度和运行的稳定性。

图3 改进后的内磁转子Fig 3 Internal magnetic rotor after improved

2.3 制作内磁转子

通过碳钢吸附的方法来检查内外磁转子的磁性,发现外磁转子磁性正常,而内磁转子磁性消失,因此需要重新制作内磁转子,其长度保持不变,内磁转子与轴承配合的轴颈尺寸以选用的深沟球轴承内径尺寸为准。

3 结 论

选用带防尘盖的304材质深沟球轴承、取消原结构中的轴承支承座和增加深沟球轴承间的定位间距和重新制作内磁转子3项改进措施的实施,反应釜运行时的声音、振动、温升均得到了有效地改善,磁力搅拌器和驱动电机外壳的实测最高温度仅40 ℃左右,磁力搅拌器的转速达到工艺要求;解决了内磁转子的径向和轴向定位不合理问题,限制了内磁转子在径向和轴向的位移,提高了磁力搅拌轴的回转精度,运行稳定性和连续性得到了根本的改善,达到预期效果,彻底解决了因物料污染造成的金属离子超标对测试和应用的影响。

技改前,2 台反应釜平均每月检修3 次,每台次检修成本2 160元,年检修费用77 760元。改进后,无此项检修及产生的费用,更大的意义在于保障了课题项目的研发进度。

经过对实验室5 L高压反应釜搅拌系统的技术改进,优化了设备结构,使人力、物力、时间等资源得以充分、合理、有效的利用。在设备的设计阶段必须充分考虑各功能部件的可靠性和维修性,把无维修设计和无故障设计植入于设计理念中,从传统的维修管理转向重设计的系统管理。