高压气瓶4130X钢低周疲劳特性及疲劳设计曲线探讨

赵广洲,鲍文杰,陈 凡,曹文红,黄国明,夏 明,周昌玉,贺小华

(1.南京工业大学 机械与动力工程学院,南京 211816;2.浙江蓝能氢能科技股份有限公司,浙江绍兴 312369)

0 引言

近年来,高速增长的天然气、氢气等能源气体的工业需求,推动了储气容器市场的迅速发展[1-3]。气瓶充放气体速度快,结构简单,便于制造,是现阶段主要的储气方式。气瓶工作压力高,充装介质易燃易爆,气瓶的使用安全问题尤其重要[4]。我国2012年出台了GB 28884—2012《大容积气瓶用无缝钢管》,此标准针对 30CrMoE(AISI 4130X)与 42CrMoE(AISI 4142)这两种材料,规定了制造大容积气瓶所用无缝钢管的化学成分、尺寸、外形、重量及允许偏差、技术要求、试验方法和检验规则等。

气体充装会使气瓶产生疲劳和疲劳裂纹扩展,最终导致气瓶的疲劳失效[5]。对气瓶材料4130X进行疲劳设计或者疲劳寿命预测等都离不开材料的低周疲劳设计曲线。

很多学者曾经开展了各种材料疲劳设计曲线研究,采用多种模型分析回归疲劳设计曲线。黄文龙等[6-7]运用Manson-Coffin模型获得了国产核容器用钢S271和乙烯球罐用钢CF-62的应变-寿命曲线,获得了材料不同存活率的疲劳设计曲线。范志超等[8]通过应力疲劳模型获得了420 ℃时16MnR钢的疲劳设计曲线,对JB 4732—1995疲劳设计曲线作了有益的补充。SARKAR[9]针对923 K下316N不锈钢,采用应变控制与应力控制接续疲劳试验,提出了一种新的疲劳设计曲线模型。郑津洋等[10]选用Langer模型对深冷环境下300系列奥氏体不锈钢疲劳设计曲线计算方法进行了探讨。周昌玉等[11]运用Manson-Coffin模型基于桥梁用钢14MnNbq焊接接头应变控制低周疲劳试验,获得了14MnNbq焊接接头疲劳设计曲线。王东坡等[12]采用T形接管接头形式进行了20钢和奥氏体不锈钢焊态与超声冲击处理态的疲劳对比试验,通过Basquin模型得到了两种材料不同应力比的疲劳设计曲线。UEMATSU等[13]研究了420型不锈钢在激光金属沉淀工艺(LMD)和常规制造(CMed)两种工艺下的低周疲劳性能差异,给出了疲劳设计曲线。LIPSKI等[14]采用Manson-coffin模型比较研究了2024-T3合金和俄罗斯D16CzATW合金两种材料的近似应变-疲劳寿命曲线和试验曲线,采用7种方法得到了应变-寿命曲线参数。ZENG等[15]研究了选择性激光熔融技术(SLM)制备的316L不锈钢在热等静压(HIP)热处理下的疲劳性能,运用优化后的威布尔三参数模型得到S-N曲线。FEI等[16]采用旋转弯曲疲劳试验和疲劳可靠度设计方法,研究了165ksi级超高强度钻钢的疲劳性能,基于寿命分布模型和Basquin方程,得到了中长寿命阶段的概率S-N曲线。

文献研究结果表明研究人员对各种材料疲劳设计曲线研究已有了良好的基础,王淞等[17]基于0.45%~1%对称应变幅,探讨了4130X钢的低周疲劳软化行为,但目前还缺少4130X钢疲劳设计曲线。本文针对4130X钢,开展应变控制疲劳试验,探讨4130X钢疲劳循环特性,获得适用于工程应用的疲劳设计曲线。

1 4130X钢成分和拉伸力学性能

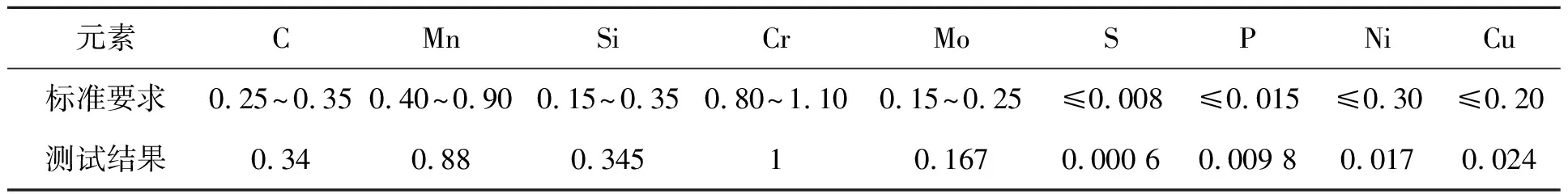

4130X钢化学成分测试采用德国产台式SPECTRO MAXx型直读光谱仪。具体测试结果见表1,符合GB/T 28884—2012和TSG 21—2016《固定式压力容器安全安全技术监察规程》中对4130X钢化学成分的要求。

表1 4130X钢化学成分测试结果

4130X钢拉伸力学性能测试采用MTS-809液压伺服材料试验机,试验为恒定应变速率控制,应变速率为2×10-4/s。拉伸试样设计参照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》。

拉伸试验试样取自氢气瓶。沿气瓶轴向取样,测试试样3根,测试结果均值如表2所示。根据拉伸试验测试结果,材料拉伸力学性能达到GB/T 28884—2012标准对4130X钢基础力学性能的要求,同时也满足企业瓶式容器壳体热处理后的力学性能。

表2 4130X钢拉伸力学性能

2 4130X钢低周疲劳试验

2.1 低周疲劳试验方案

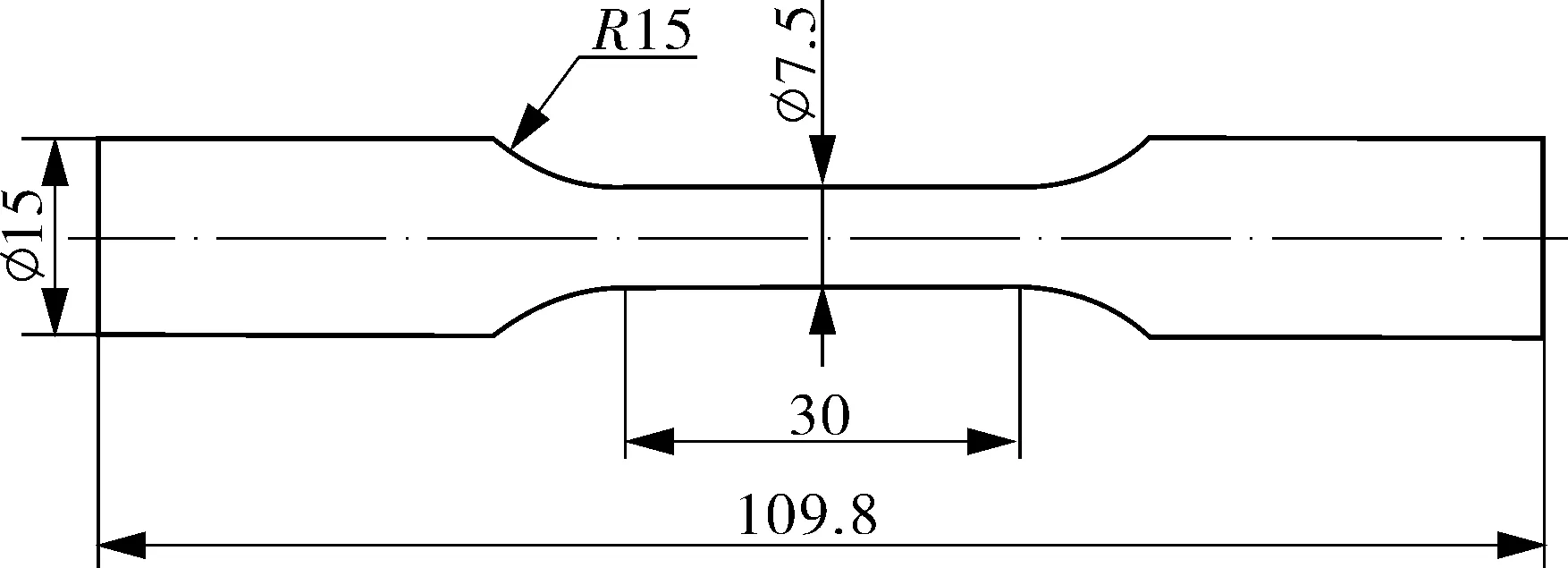

疲劳试样取自气瓶轴向,其尺寸按照GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》的要求设计,试验前对试样表面进行了抛光,确保表面粗糙度达到标准要求。试验采用圆棒状试样如图1所示。

图1 疲劳试样

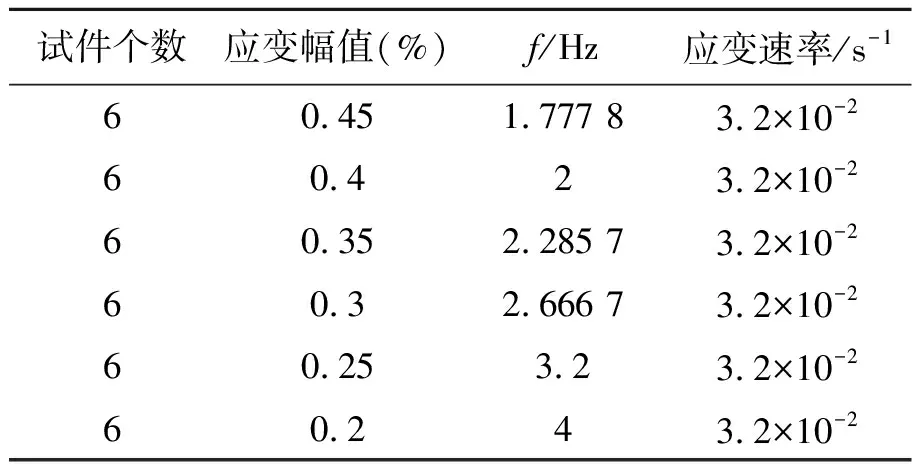

试验采用MTS-809液压伺服材料试验机。试验方法参照GB/T 15248—2008,温度为室温,全程采用引伸计进行试验数据采集。试验采用应变控制模式,设置应变幅6个水平分别为0.45%,0.4%,0.35%,0.3%,0.25%,0.2%,每个应变水平设置6个有效试样,试验应变比R=-1。加载波形为三角波,为了控制试验变量,试验采用恒定应变速率3.2×10-2/s。疲劳寿命以试件有效断裂为依据。试验方案如表3所示。

表3 低周疲劳试验方案

2.2 应变控制下4130X钢循环特性

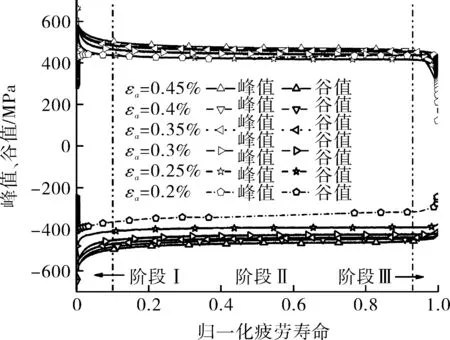

应变控制下材料循环软化/硬化特征可通过低周疲劳变形期间应力峰值和谷值随循环数的变化来反映。图2示出应变控制下应力峰值σp与谷值σv的变化,横坐标为归一化的疲劳循环数N/Nf。图2中,当循环应变幅εa为0.35%~0.45%时4130X钢显示出三阶段循环软化特征。循环变形阶段Ⅰ,应力幅迅速下降,显示出初始循环软化特征。在此之后,循环变形阶段Ⅱ,随着循环次数的增加,应力幅缓慢下降。循环变形阶段Ⅲ,4130X钢显示出急剧的软化特征,由于微观裂纹的快速扩展试样很快断裂。随着应变幅的降低(0.3%~0.2%),4130X钢疲劳初始阶段显示出短暂的循环硬化特征,而后应力幅随循环周次的变化与应变幅为0.45%时的变化一致。总体而言,4130X钢在应变幅为0.2%~0.45%时以循环软化特征为主。

图2 应变控制下应力峰值与谷值的演变

为了评估疲劳应变幅的改变对4130X钢第二阶段软化行为的影响,现定义循环软化速率[18]:

(1)

式中,Δσa为疲劳循环中第二阶段应力幅之差,MPa;ΔN为对应寿命分数下的循环寿命之差,周。

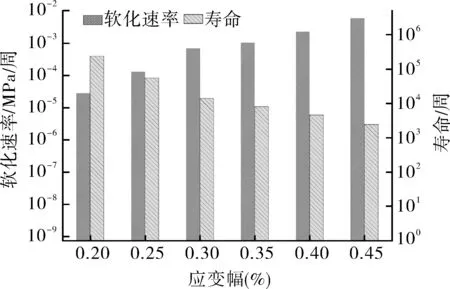

不同应变幅下循环变形阶段Ⅱ材料循环软化速率和疲劳寿命与应变幅的变化见图3。可以看出,随着应变幅的增加,循环软化速率上升,疲劳寿命缩短。

图3 应变控制下循环软化速率与疲劳寿命的变化

3 低周疲劳寿命曲线

3.1 低周疲劳寿命模型

Manson-coffin模型形式较为简单,引入参数较少,适用于多种材料,在疲劳试验中广泛应用。此外GB/T 15248—2008也推荐了Manson-coffin模型,因此采用Manson-coffin模型对4130X钢的应变幅寿命曲线进行探讨。

Manson-coffin模型为:

(2)

式中,Δεt为总应变范围,%;Δεe为弹性应变范围,%;Δεp为塑性应变范围,%;σ′f为疲劳强度系数;ε′f为疲劳塑性系数;b为疲劳强度指数;c为疲劳塑性指数。

3.2 低周疲劳曲线回归结果

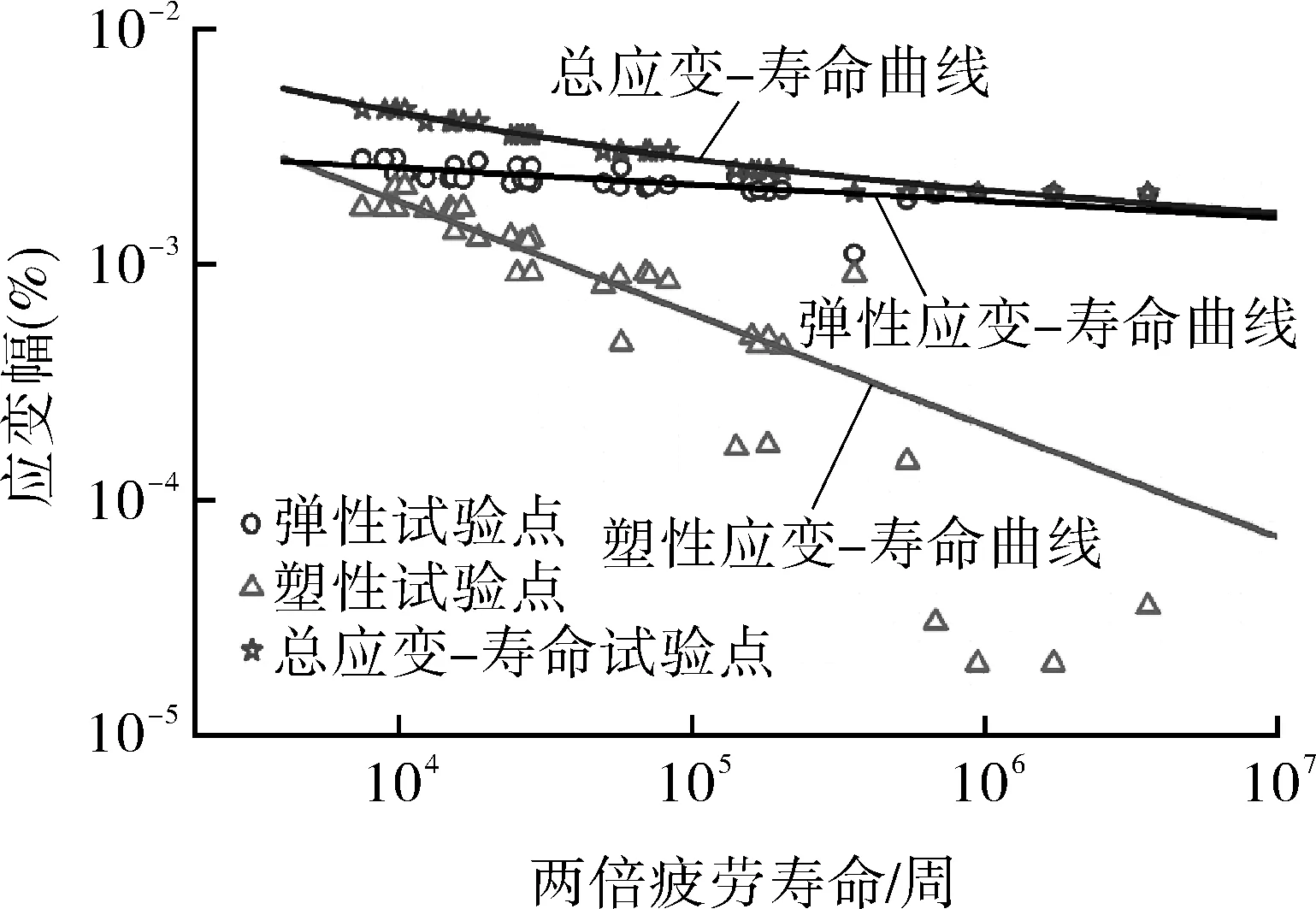

采用Manson-coffin模型获得的4130X钢低周疲劳总应变幅、弹性应变幅、塑性应变幅试验曲线如图4所示,最佳拟合参数见表4。

图4 弹性应变-寿命曲线、塑性应变-寿命曲线及

3.3 低周疲劳P-ε-N曲线

研究表明,疲劳寿命大多服从对数正态分布[19]。工程中,由于材料的化学成分、热处理方法、加工制造等因素的离散性,对某一材料,ε-N曲线存在一定的随机性,可表示为含存活率P为参数的一组P-ε-N曲线,这些曲线一般统称为P-ε-N曲线。由Δε/2-2Nf的数据求得含有参数存活率P的P-Δε/2-2Nf曲线。

Xp=μ+upσ

(3)

式中,Xp为某一概率P水平下的寿命,周;μ为失效概率50%的平均寿命,周;up为与可靠度相关的标准正态偏量;σ为母体标准差。

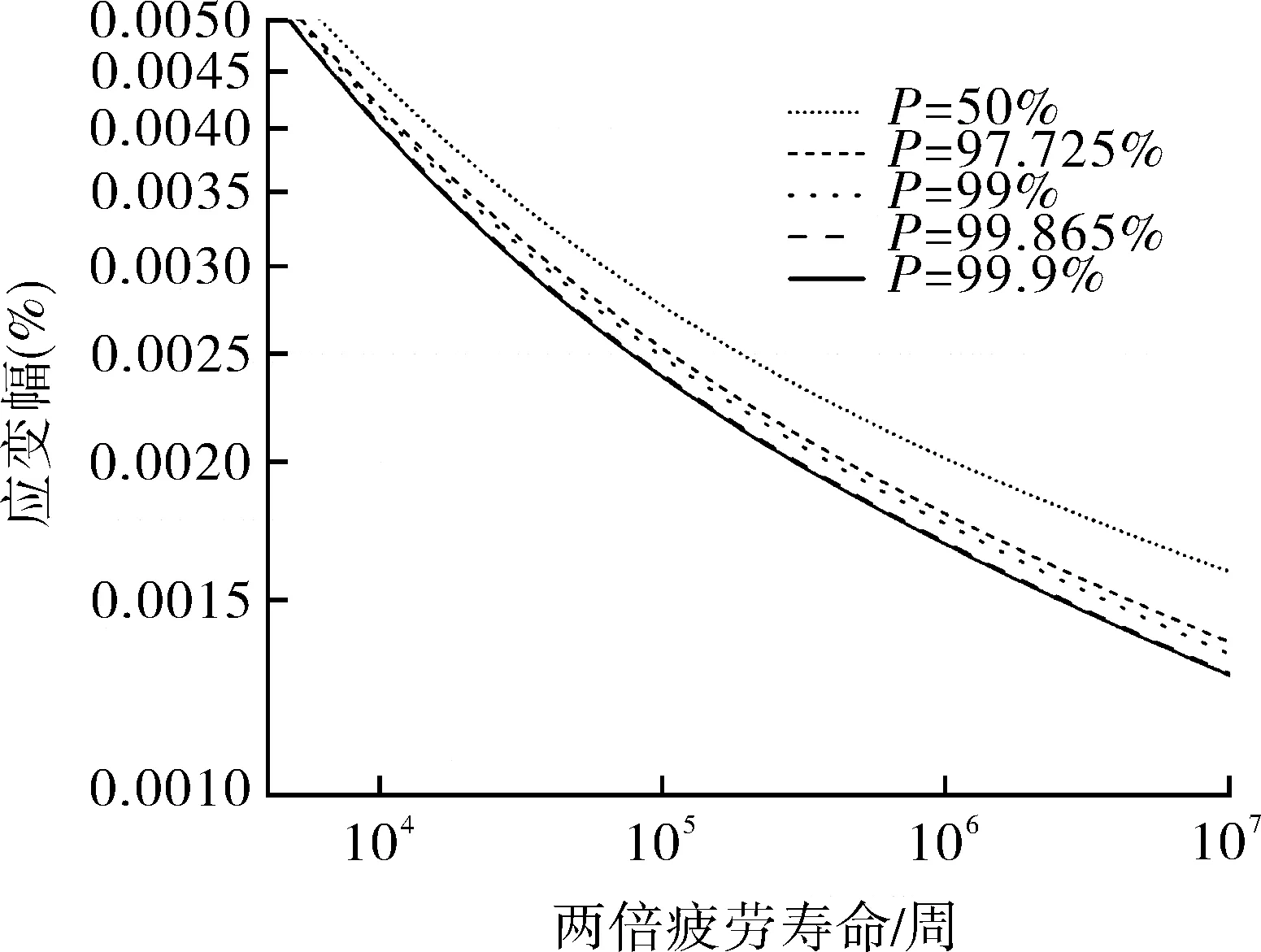

利用Manson-coffin模型表达式(2),对疲劳寿命数据进行非线性回归分析,获得存活概率P=50%,97.725%,99%,99.865%,99.9%时的概率疲劳寿命曲线。P-Δε/2-2Nf的疲劳寿命曲线如图5所示。

图5 不同存活概率下4130X钢应变幅-寿命曲线

4 4130X钢疲劳设计曲线

疲劳设计曲线根据ASME Ⅷ-2—2021中应用的Langer[20]方法,在Manson-Coffin应变疲劳关系的基础上建立虚拟应力幅和疲劳循环次数的关系。虚拟应力幅为应变疲劳寿命曲线的应变幅与材料杨氏弹性模量E的乘积,虚拟应力幅计算关系如下:

(4)

式中,Sa为虚拟应力幅,MPa;Δεt为总应变范围,%。

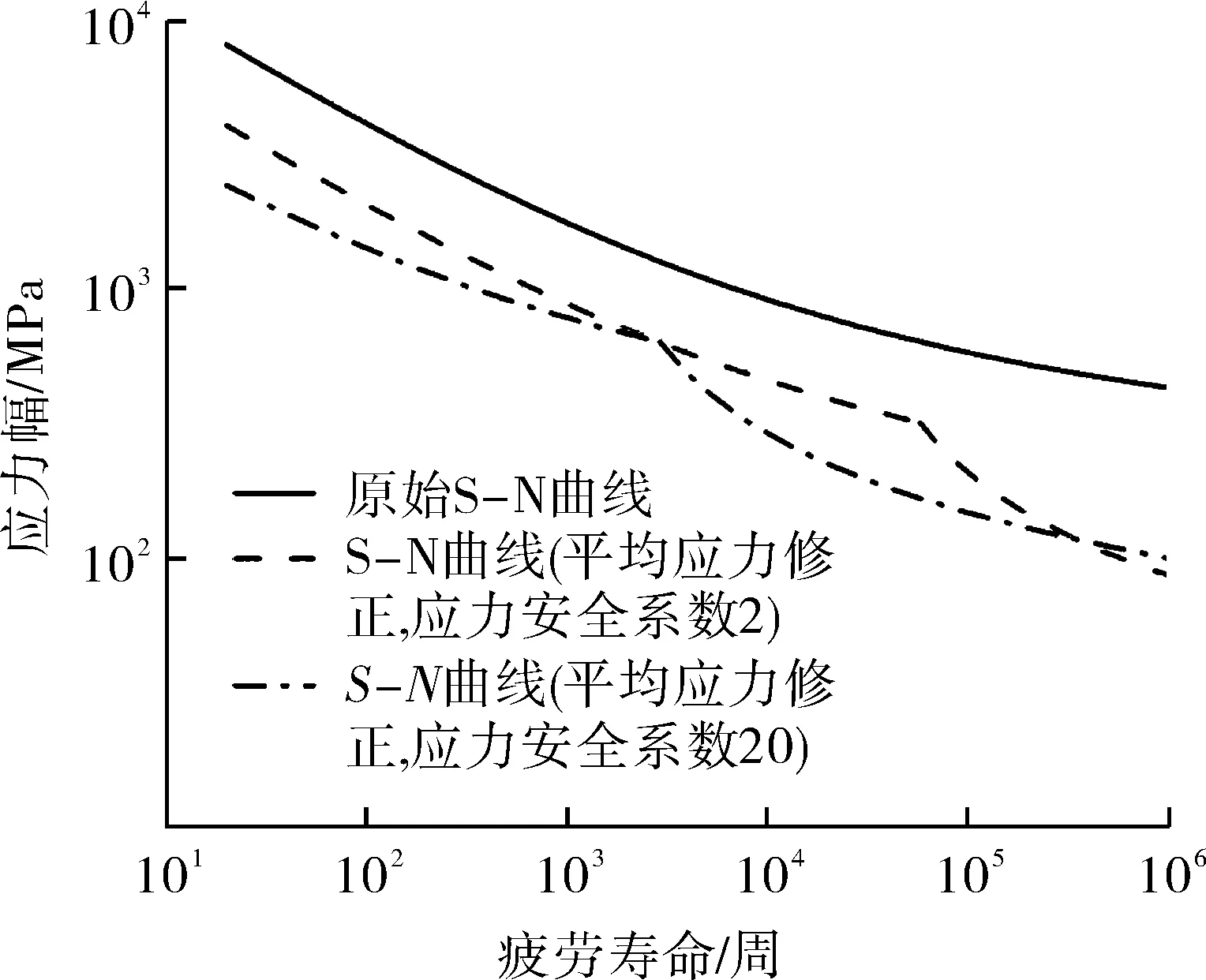

4.1 考虑平均应力修正及安全系数的S-N曲线

通过材料疲劳试验数据拟合得到的疲劳寿命曲线,即S-N曲线还需要对它进行必要的修正,并且考虑适当的安全系数之后才可以用于设计。其中,平均应力是一个重要的影响因素,为了满足实际需要,必须考虑平均应力对应力幅值的影响。平均应力修正公式[21]如下:

(5)

式中,S′a为修正后的应力强度幅值,MPa;Sa为修正前应力强度幅值,MPa;Rm为材料抗拉强度,MPa;Rp0.2为0.2%规定非比例延伸强度,MPa。

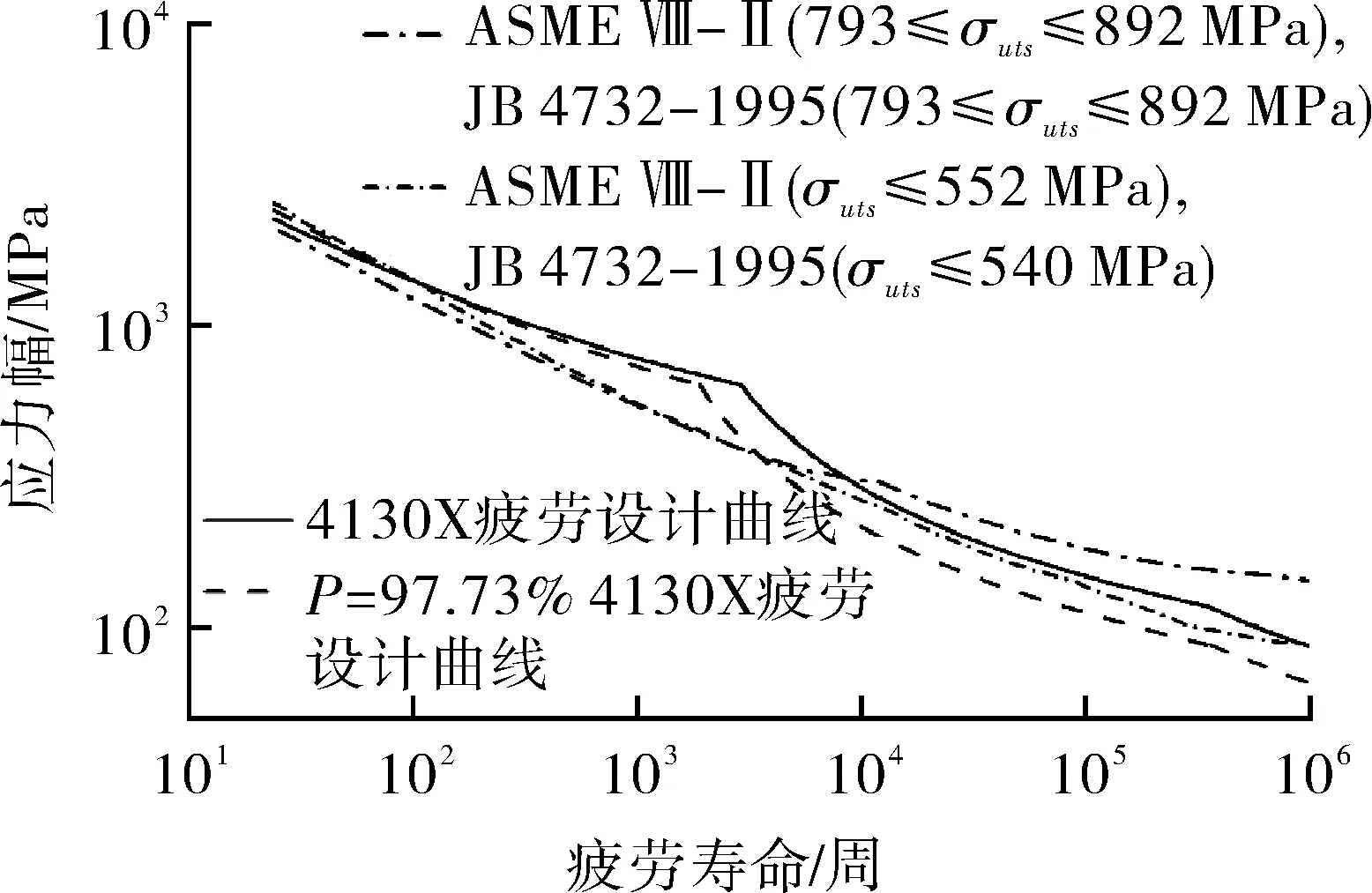

当Sa≥Rp0.2时,S′a≥Sa,S-N曲线不需要做修正;当Sa 考虑平均应力影响后,还需要对S-N曲线取一定的安全系数。ASME Ⅷ-2—2021中对寿命安全系数取20,应力安全系数取2,取两者的最低值作为疲劳设计曲线[22]。S-N曲线具体修正结果见图6。 图6 考虑平均应力修正和安全系数后的S-N曲线 将存活率P=50%和P=97.725%的4130X钢的疲劳寿命曲线与ASME Ⅷ-Ⅱ(2021),JB 4732—1995(2005年确认)标准根据抗拉强度区分的两条曲线一并作图,如图7所示。 图7 疲劳-寿命曲线比较 对比4130X钢疲劳设计曲线和ASME Ⅷ-Ⅱ,JB 4732—1995标准的两条疲劳设计曲线(σuts≤552 MPa,σuts≤540 MPa和793 MPa≤σuts≤892 MPa)可以发现,疲劳循环寿命9 000次之前,标准的两条曲线比4130X钢的疲劳设计曲线略微保守,与概率97.73%疲劳设计曲线接近;疲劳循环寿命在9 000次之后,4130X钢疲劳设计曲线略高于ASME Ⅷ-Ⅱ(σuts≤552 MPa),JB 4732—1995(σuts≤540 MPa)标准中的疲劳寿命曲线,低于793 MPa≤σuts≤892 MPa的疲劳设计曲线,高于概率97.73%疲劳寿命曲线。 根据GB/T 28884—2012对4130X钢力学性能的要求,σuts≥720 MPa,根据拉伸试验结果,抗拉强度均值为816 MPa,高于793 MPa。本文获得的4130X钢疲劳设计曲线,与规范中793 MPa≤σuts≤892 MPa的疲劳设计曲线有一定差异,略高于ASME Ⅷ-Ⅱ(σuts≤552 MPa),JB 4732—1995(σuts≤540 MPa)的疲劳设计曲线。 本文试验结果表明,4130X钢疲劳分析可采用本文提出的疲劳设计曲线或保守地采用ASME Ⅷ-Ⅱ(σuts≤552 MPa)和JB 4732—1995(σuts≤540 MPa)标准中对应材料的疲劳设计曲线。 对大容积钢制无缝气瓶材料4130X钢进行了应变控制疲劳试验,分别研究了材料的循环特性、应变幅-寿命曲线、概率-应变-寿命曲线和4130X钢的疲劳设计曲线,主要结论如下。 (1)应变控制下4130X钢低周疲劳整体上呈现疲劳软化三阶段。随着应变幅的增高,循环变形阶段Ⅱ的循环软化速率上升,疲劳寿命缩短。应变幅的增加增强了4130X钢的软化行为。 (2)根据低周疲劳试验,基于Manson-Coffin模型,获得了4130X钢在恒定应变幅条件下的应变-寿命关系以及不同存活率下的概率应变寿命曲线。 (3)依据ASME Ⅷ-2和JB 4732—1995规范,获得了4130X钢疲劳设计曲线。获得的4130X钢疲劳设计曲线,与规范中793 MPa≤σuts≤892 MPa的疲劳设计曲线有一定差异,略高于ASME Ⅷ-Ⅱ(σuts≤552 MPa),JB 4732—1995(σuts≤540 MPa)的疲劳设计曲线。试验结果表明,4130X钢疲劳分析可采用本文提出的疲劳设计曲线或保守地采用ASME Ⅷ-Ⅱ(σuts≤552 MPa)和JB 4732—1995(σuts≤540 MPa)中对应材料的疲劳设计曲线。

4.2 疲劳设计曲线对比

5 结论