含Nb微合金化Q345厚钢板组织结构及性能研究

段莉蕾

(一重集团大连核电石化有限公司,辽宁大连 116113)

0 引言

Q345钢具有较高强度、良好的低温冲击韧性,是我国产量较大、应用较广的低合金钢。传统的Q345钢主要是铁素体加珠光体钢,这种钢室温和高温强度较低,随着对高强度级别大尺寸中厚钢板的需求,国内钢厂通过微合金化处理和控轧控冷等先进冶金技术,开发了Nb,V,Ti等微合金化处理Q345钢,提高厚钢板的强度指标[1-5]。本文对某钢厂生产的含Nb微合金化Q345厚钢板,开展了不同厚度截面的强度、低温韧性综合性能试验,分析了力学性能变化规律及其组织结构。

1 材料与试验方法

试验的Q345钢板厚85 mm,钢中加入了0.02%Nb微合金化元素,成分见表1。钢板以正火后加速冷却加回火交货,连铸坯压缩比大于3。正火温度890~930 ℃,出炉后淬火加速冷却;回火温度630~670 ℃,出炉后空冷。

表1 钢的化学成分

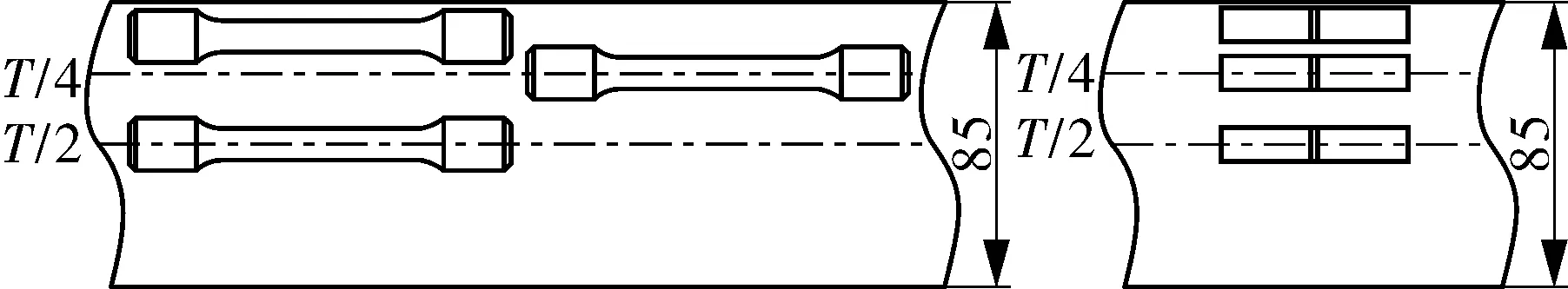

在钢板表面、厚度1/4(T/4)、厚度1/2(T/2)位置分别制取拉伸试样和冲击试样,试样的轴线垂直于钢板轧制方向。拉伸试验按照标准GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》执行,试样尺寸∅10 mm。冲击试验按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》执行,试样尺寸10 mm×10 mm×55 mm,V型缺口,缺口轴线垂直于轧制表面。拉伸和冲击取样示意见图1。

图1 试样取样示意

2 试验结果与分析

2.1 拉伸性能

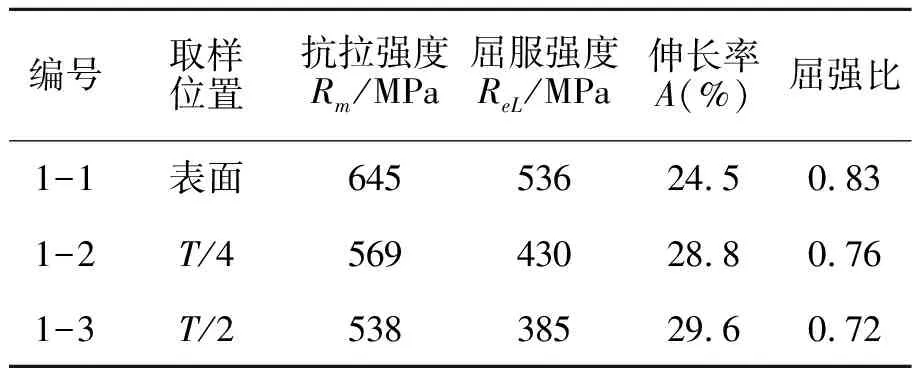

拉伸试验断裂后的试样见图2,钢板室温拉伸性能结果见表2。从钢板表面到心部,抗拉强度、屈服强度呈下降趋势,屈强比降低,塑性提高。钢板表面强度显著提高,抗拉强度Rm比T/4和T/2位置分别提高76,107 MPa;屈服强度ReL分别提高106,151 MPa。

图2 拉伸试验断裂后的试样

表2 交货态Q345钢板室温拉伸性能

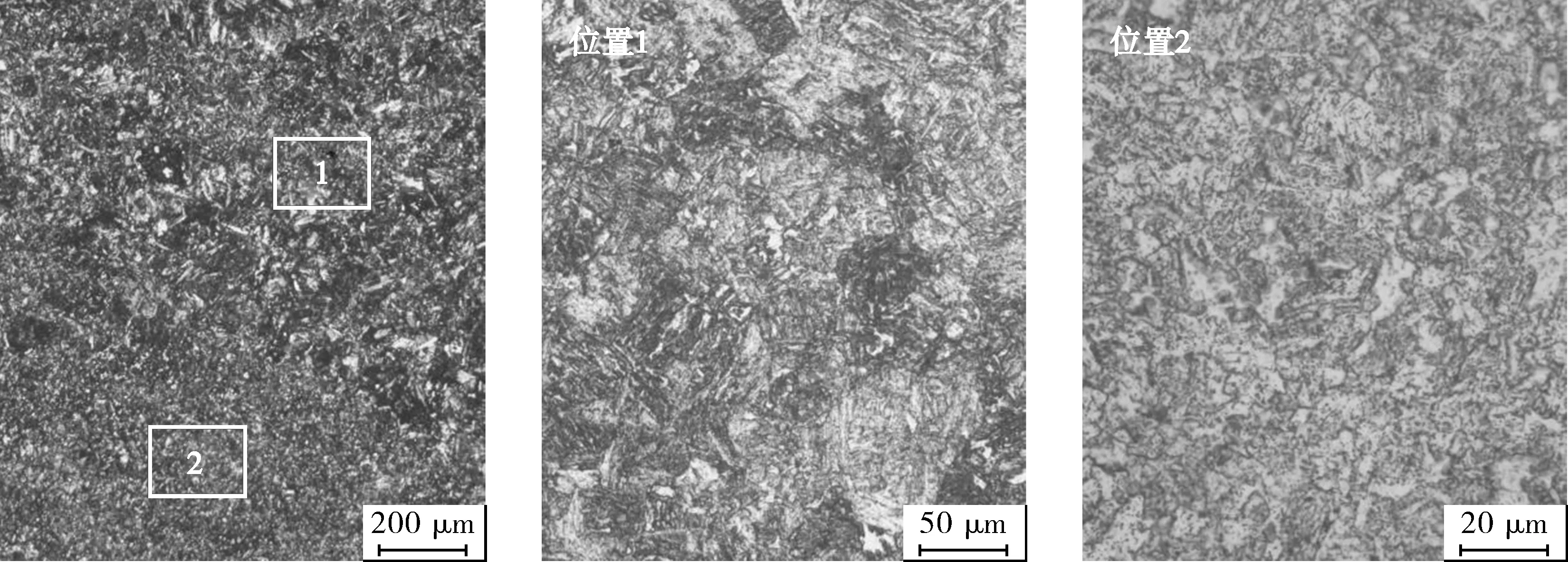

将拉断试样非变形的螺纹端纵向切割,经打磨抛光后,采用4%的硝酸酒精溶液腐蚀,观察微观组织,见图3。钢板表面的组织由两部分组成,见图3(a),上部区域1组织粗大,约占拉伸试样横截面的一半,由板条贝氏体、具有马氏体位向的索氏体和少量铁素体组成,晶粒尺寸大小不一,较大块状组织达到了百微米级;下部区域2组织明显细小,由粒状贝氏体、索氏体和铁素体组成,大部分晶粒尺寸30 μm左右。T/4厚度截面的组织较均匀一致,与1-1试样下部区域的组织构成相差不大,铁素体数量相对较多,见图3(b)。T/2厚度截面组织细小,由准多边形铁素体和索氏体组成,铁素体数量明显增多,棱角更加圆滑,大部分晶粒尺寸40 μm左右。

(a)1-1试样

Nb元素的加入和轧后加速冷却的引入,使得奥氏体向铁素体转变温度降低,过冷度增大,延迟了铁素体的形成[6]。钢板表面冷却速度最快,发生转变的过冷度最大,高温下先共析铁素体相变受到抑制,形成了以贝氏体为主的中温组织,强度和硬度最高。心部冷却速度最慢,形成了较多细小晶粒的铁素体和索氏体高温转变组织,强度低。冷却速度的差异性,导致钢板不同厚度截面的组织结构不尽相同,从表面到心部强度呈下降趋势。

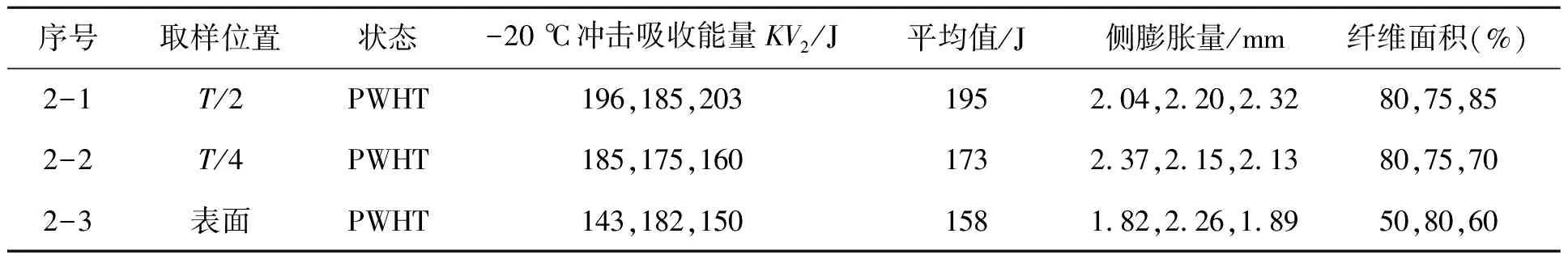

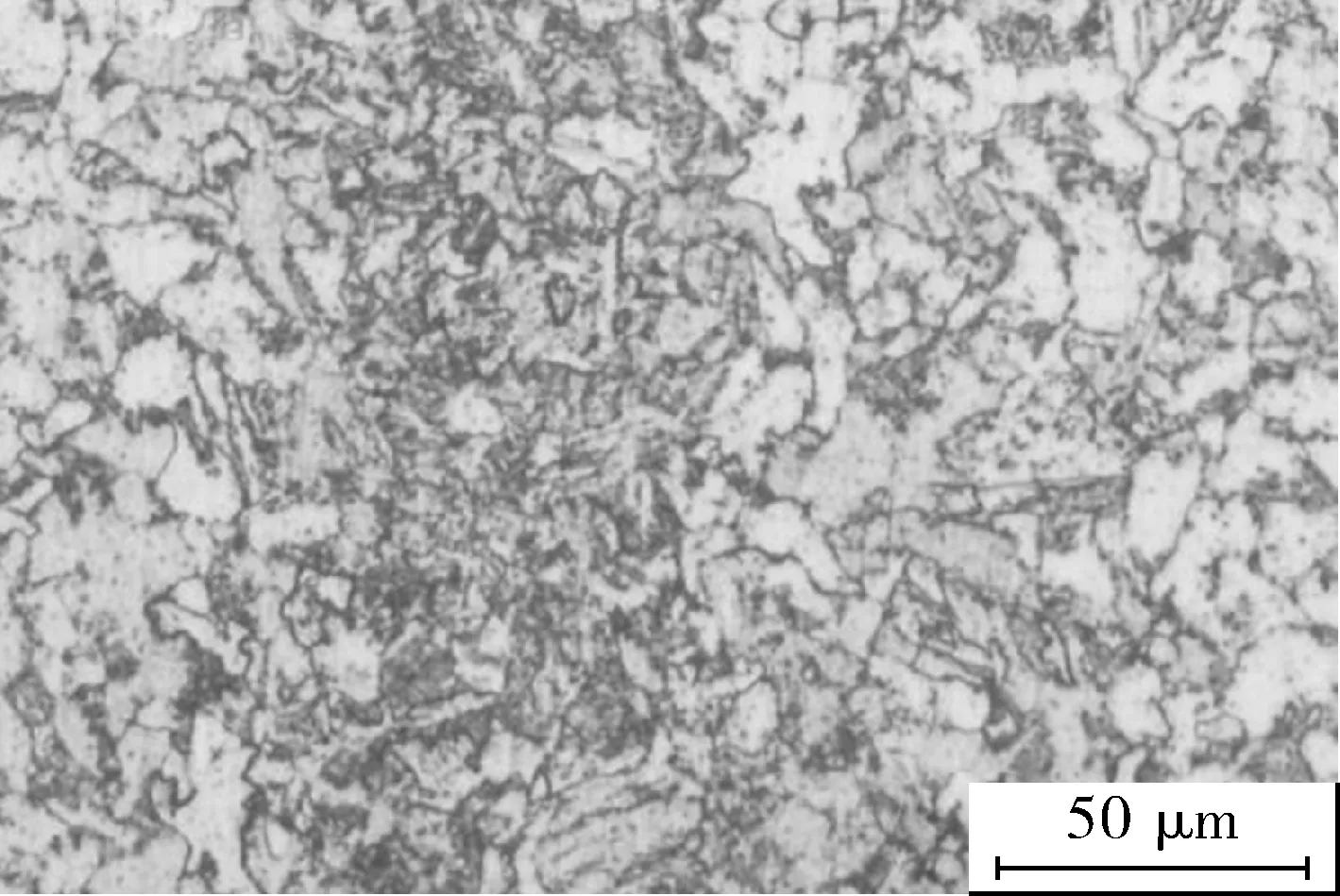

2.2 冲击性能

钢板不同厚度截面组织和强度的差异性,也影响着冲击韧性性能。按照实际工况钢板焊接后需消应力处理(PWHT),会对材料的低温冲击韧性有一定的损伤,所以试验考察了600 ℃下保温20 h的PWHT态钢板的-20 ℃低温冲击韧性,结果见表3。随着冲击取样向钢板心部的深入,-20 ℃冲击韧性变化规律为:表面冲击吸收能量 表3 钢板低温冲击韧性 图4示出冲击试验后残样的断口低倍形貌。图4(a)中冲击吸收能量最高196 J,断口由典型的纤维区、扩展区和剪切区构成,纤维面积80%。断口纤维面积与冲击吸收能量有一定的相关性,基本遵循着冲击吸收能量越高、对应的纤维面积越大。 图4 冲击断口低倍形貌 对图4的冲击试样进行了金相组织观察,观察面为平行于冲击缺口面。T/2截面组织较均匀,为铁素体+索氏体,由于T/2截面冷却速度慢,高温停留时间长,更有利于铁素体的扩散形成,铁素体晶粒尺寸稍大,更接近准多边形铁素体,见图5(a)。T/4截面组织为铁素体+索氏体+粒状贝氏体(见图5(b)),粒状贝氏体不利于韧性的提高,冲击吸收能量比T/2截面略低。冲击吸收能量150 J的表面冲击试样,晶粒尺寸大小不一,靠近表面区域由板条贝氏体和具有马氏体位向的索氏体组成,晶粒尺寸稍大,板条结构更加明显(见图5(c));远离表面区域铁素体增多,索氏体减少,板条状结构有所减轻(见图5(d)),表面冲击吸收能量不如T/4和T/2位置。 (a)T/2位置,KV2=196 J (b)T/4位置,KV2=175 J Nb元素的加入,改变了转变温度,提高了淬透性,促进贝氏体的形成,进一步提高冷却速度,将获得更多的贝氏体组织及低温转变产物[6]。钢板表面冷却速度最快,形成的组织中铁素体含量明显减少,出现板条状结构大小不一,组织均匀性差,不利于低温冲击韧性的稳定和提高。 表4列出本试验钢与普通85 mm厚Q345钢的性能对比。普通Q345钢除了没有刻意添加Nb元素(<0.01%),其他元素含量与试验钢基本相当,钢板交货状态为910 ℃正火,空冷。试样取样位置都是T/4。相比普通Q345钢,含Nb微合金化Q345钢室温屈服强度514 MPa,提高幅度60%;200 ℃高温屈服强度475 MPa,提高幅度90%以上;-20 ℃冲击吸收能量平均值164 J,降幅25%。 表4 不同成分钢性能对比 图6示出试验钢和普通钢的微观组织对比,试验钢组织为铁素体+索氏体+贝氏体,普通钢组织为铁素体+珠光体。可以看出,试验钢Nb元素的加入和轧后快速冷却工艺,显著细化了晶粒,改变了钢的组织结构,减少了带状组织。Nb的碳化物、氮化物在高温奥氏体区内溶解,在低温奥氏体区内析出。在高温区固溶的Nb原子对奥氏体再结晶有拖拽作用,将再结晶过程推向较高的温度,可获得较细的奥氏体晶粒,从而可以在较高温度下进行轧制,满足现代轧制控制工艺的需要。在低温奥氏体区Nb的析出在奥氏体晶界的钉扎作用使相变后铁素体晶粒得到细化。以固溶形式存在的Nb,增加了淬透性,推迟铁素体转变,促进贝氏体形成[6-10]。Nb元素的加入通过固溶强化、细晶强化、析出强化机制,显著提高了屈服强度,特别是高温屈服强度,获得了屈服强度500 MPa左右的高强度Q345钢。 (a)试验钢 钢中Al元素的加入,可以有效的脱氧并形成AlN以细化晶粒。为了保证钢板厚度所需要的强度,钢中还联合添加了0.20%左右的Ni,Cr强化元素,提高厚钢板淬透性和低温韧性,确保心部良好的强韧性能。 含Nb微合金化Q345钢配合轧后快速冷却的先进工艺,促进了贝氏体组织和低温产物的形成,位错密度高,材料强度大,塑韧性不如铁素体+珠光体钢。相比普通Q345钢,试验钢-20 ℃冲击韧性降低了25%,但也达到了150 J以上的高韧性水平,超出了41 J技术指标要求;而屈服强度显著提高,获得了高强度高韧性的综合力学性能。 (1)Nb微合金元素的加入细化了Q345钢的晶粒,改变了钢的组织结构,减少了带状组织,配合轧后加速冷却,在强度显著提高的同时保持了良好的低温冲击韧性,为Q345钢提供了更广泛的应用场合,替代了高强度级别低合金钢,降低了制造成本。 (2)厚钢板轧后冷却速度的变化影响了材料的强度和韧性,随着钢板心部到表面冷却速度的增加,材料的强度相应增加,低温韧性相应降低[11]。 (3)随着市场对厚规格高质量低合金钢板的需求,国内钢厂通过微合金化和先进的轧制工艺,极大地发挥了厚规格低合金钢的潜在性能。依靠微合金化来提高钢板强度的同时,也要通过轧制工艺的优化与轧后加速冷却速度的调控,达到成分和工艺的最佳配合,确保组织和性能的均匀化,获得最优的力学性能。

2.3 微合金化元素对钢性能的影响

3 结论与建议