典型含能材料的球形化研究进展

吴 灏,周 诚,张义迎,翟连杰,王伯周

(西安近代化学研究所,陕西 西安 710065)

0 引 言

含能材料的晶体形貌、粒度及聚集结构等结构形态特征会直接影响产品的后处理阶段(如过滤、干燥等)以及应用性能(如流动性、分散性、安全性及爆轰性能)[1-3]。因此,调控含能材料的结构形态从而提升其性能是当前研究的热点。其中,球形晶体以其独特的产品性能在结晶策略中受到了广泛关注。球形晶体具有光滑的表面,其相对于针状或片状晶体减小了固体颗粒间的摩擦,降低热点形成的概率,继而降低产品感度[4]。此外,球形晶体的流散性最好、堆密度最高、晶体形态完美,是晶体形貌控制的理想目标。因此,在含能材料的溶液结晶过程中更期望获得形貌规整、长径比小的块状、近球形,甚至是球形晶体,以降低产品的感度、改善流动性并提升装填密度[5-6]。

从结构组成上看,球形晶体可以划分为球形单晶体和球形聚集体。球形聚集体是经历成核的微晶聚集而成,根据其松散程度,可以分为密球形聚集体和疏球形聚集体。疏球形聚集体相对于单晶体密度和硬度均较低,因此在含能材料领域应用较少。典型的密球形聚集体是由中心晶核离散生长的多晶体,这些多晶体大部分呈径向对称,密球形聚集体的强度较高,应用前景较广。

本研究聚焦于典型含能材料,包括黑索今(RDX)、奥克托金(HMX)、六硝基六氮杂异伍兹烷(CL-20)、3-硝基-1,2,4-三唑-5-酮(NTO)等,依据含能材料球形化的形成机理将球形晶体分为3 类,即球形单晶体、球形聚结晶体和球形分支晶体,并依次对比了国内外球形产品的制备方法及产品性能,展望其未来发展趋势,以期对研究者提供参考。

1 球形晶体的分类

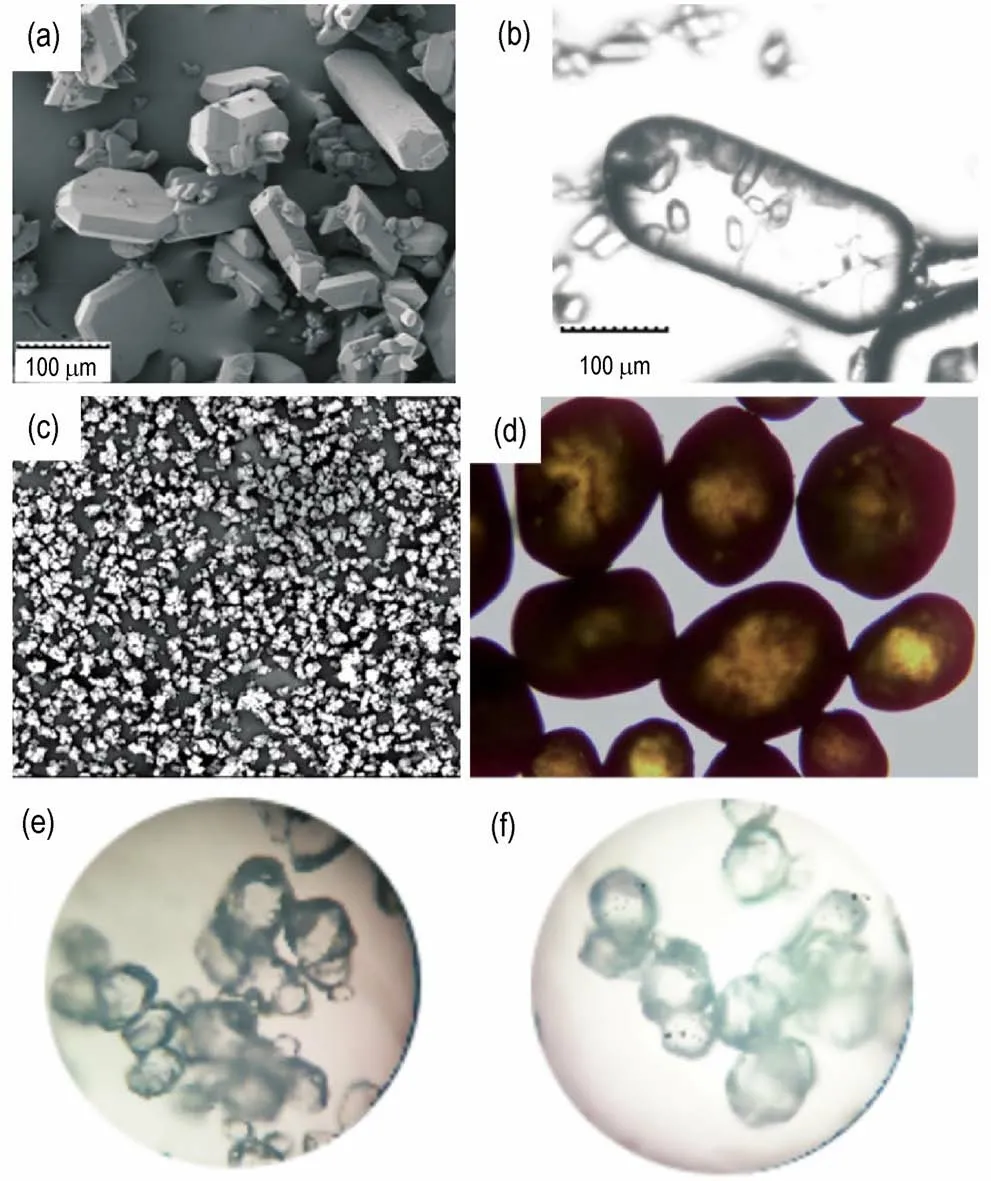

目前形成了3 类典型的球形产品:球形单晶体、球形聚结晶体以及球形分支晶体,其制备方法如图1 所示。图1a 为球形单晶体的制备方法,在溶液结晶过程中,晶体成核并生长到一定尺寸后,采用超声或球磨等方法打磨晶体,或通过具有一定溶解度的溶剂侵蚀消溶晶体的棱角,从而获得类球形单晶体[7-8]。图1b 为球形聚结晶体的制备方法,微晶在溶剂体系中结晶析出,并在适量架桥剂(对炸药晶体具有良好亲和力)的作用下,晶体颗粒间相互粘结、聚实,形成球形聚结体[9-10]。典型的球形聚结法包含3 种溶剂,良溶剂(对炸药晶体溶解性良好)、不良溶剂(对炸药晶体溶解性差)和架桥剂。炸药晶体溶解在良溶剂中形成饱和溶液,然后随着不良溶剂的加入,体系逐渐析出细晶,接着通过加入架桥剂形成分散液滴并浸润大量晶体,聚并的晶体颗粒在机械搅拌的作用下最终形成球形聚结晶体。图1c 为球形分支晶体的制备方法,通过传统的结晶方式,如冷却、溶析、熔融、反应结晶等,在晶体生长界面创造特殊的扩散动力学,晶体以一个晶核为中心向各径向呈放射状生长,并通过在母晶上连续不断形成子晶的非晶体学分叉行为,最终有序排列形成球形分支晶体[11-12]。以上3 类球形产品中,球形单晶体属于晶体个体,球形聚结晶体和球形分支晶体属于多晶聚集体。其中,球形聚结晶体是溶液体系的微晶经历生长后聚结而成,聚焦于溶液体系出晶后的晶体粘附过程,而球形分支晶体则是晶体成核后,在中心晶核处发散生长成为多晶体,侧重于晶体有序组装后的生长过程。球形单晶体的制备方法相对简单,晶体产品的强度和密度最好;球形聚结晶体和球形分支晶体的制备方法较为复杂,往往需要反复试错,其晶体产品的强度和密度相对较低。上述球形产品的制备方法能够在同一单元操作中耦合结晶和造粒过程,相比于传统的流化床造粒、喷雾造粒等技术,具有工艺流程短、生产成本低、颗粒性能提升的优势。

2 球形单晶体

众所周知,溶液中直接结晶得到的单晶具有各向异性,即不同晶面的生长速率存在一定差异,因此不可能得到完美的球形单晶体。为此,在含能材料结晶过程中,科研人员一方面通过改变溶剂种类、降温速率、添加晶种或添加剂等方式获得具有多晶面、较短长径比的晶体;另一方面采用溶剂(对于炸药分子的溶解度较差)溶解或晶体打磨等方式改善晶体形貌。这些方式使含能材料晶体具有类球形晶体的优势,如流散性提高、感度降低、装填密度提升等。

2.1 RDX

RDX 具有能量高、安定性好和价格低等优点,在武器制造上发挥着重要作用,但其机械感度较高导致其安全性能受到了一定程度的负面影响。因此,RDX球形化结晶作为提升其品质的重要途径成为研究者工作 的 重 点。1977 年R R Lavertu 和A Godbout[7]首 先报道了采用溶剂侵蚀法获得表面光滑的球形RDX 单晶体(图2b),通过将不规则块状RDX 晶体(平均粒径大于70 μm,图2a)置于饱和环己酮溶液中进行升温搅拌来溶解晶体边缘的棱角,所得球形晶体显著提升了复合炸药的固体载荷量。1989 年B Singh 和D R Kaushik[13]基于上述研究,采用低毒性的丙酮替换环己酮溶剂,结果表明,经溶解侵蚀获得的球形RDX 产品能显著提升自身浇铸性,使RDX 含量在RDX/TNT浇铸炸药中达到75%。随后,法国SNPE 公司[14]以及澳 大 利 亚 国 防 科 技 组 织[15]分 别 在2000 年 和2003 年报道通过溶剂重结晶方法获得外表光滑、内部缺陷较少的降感RDX 产品(图2c 和图2d)。2003 年,荷兰Van der Heijden 等[16]通 过 在 丙 酮 饱 和 溶 液 中 打 磨RDX 晶体并在乙酸乙酯中侵蚀晶体表面以获得透明的近球形RDX 产品(图2e)。日本NIPPON KOKI 公司[17]在2007 年报道采用溶剂侵蚀法制备球形化RDX晶体(图2f),以及韩国HANWHA 公司[18]于2013 年报道通过蒸发结晶获得平均粒径为230 μm 的近球形RDX 晶体(图2g),其冲击感度值相较于法国降感RDX产品减小了14%。

国内对RDX 球形单晶体的制备方法及降感效果也开展了大量研究,2007 年李明等[19]通过混合溶剂重结晶再经溶剂处理获得透明的球形化RDX 晶体(图2h),其颗粒表观密度相较于未重结晶产品更高(1.7992 g·cm-3)且分布更窄。2010 年赵雪等[20]通过在环己酮中重结晶获得流散性好、感度低的近球形RDX 晶体。2014 年,王东旭等[21]通过在饱和环己酮体系中加入6%的丙烯酰胺添加剂,经过冷却结晶获得类球形RDX 产品(图2i),其撞击感度值(特性落高H50)由20.1 cm 增至23.4 cm。2015 年张茂林等[22]采用在饱和环戊酮体系中添加晶种(850~1000 μm)方式获得毫米级椭球形RDX 晶体(图2j),其摩擦感度值相较于普通RDX 由82%降低至62%,撞击感度值从80%降低至52%。2017 年王雨乔等[23]采用丙酮溶剂侵蚀法获得低感度的近球形RDX 晶体(图2k)。2023年廖东桀等[24]采用声共振耦合溶剂侵蚀法获得球形RDX 晶体,结果表明,在环己酮和环己烷溶剂比例为1∶2、温度40 ℃、加速度40 g、声共振时长4 h 的条件下,可获得高球形度产品(图2l),其撞击感度值和摩擦感度值相比于原料分别降低至18.18%和33.33%。

RDX 单晶的球形化研究较早,且制备方法多样。其中,溶剂侵蚀法操作简单,溶剂体系以酮类为主,获得的RDX 晶体较为透亮,表面更为光滑。该方法主要涉及晶体颗粒的溶解与生长,过饱和度控制和流体流型分布是影响RDX 球形化的关键因素。但溶剂侵蚀法对于晶体粒度的调控有限,依赖于加入RDX 晶体颗粒的大小;添加剂法通过影响晶体特定晶面的生长速率,在一次结晶过程中减小RDX 晶体的长径比,该方法高效快捷,但对RDX 晶面生长速率的精准调控以及添加剂的筛选具有较高要求。随着表面科学以及计算模拟水平的发展,研究者们加深了在分子层面对添加剂与晶面相互作用方式的理解,这将有助于添加剂的快速筛选并促进该方法的大规模应用;基于溶剂侵蚀法,采用声共振等物理场耦合的新方法能够获得缺陷少、球形度高的RDX 晶体。该方法强化了溶剂侵蚀过程,具有产品质量一致性高的优点,但由于需要控制的结晶工艺参数较多,应注重放大效应等问题。

2.2 HMX

HMX 是一种综合性能优异的单质炸药,广泛用于武器装药和火箭推进剂中。近年来,国内外对HMX的球形化制备进行了大量研究。1998 年,高艳阳等[25]采用80%~82%的硝酸溶解HMX 晶体,然后向溶液中滴加去离子水,当结晶温度控制在69~71 ℃时可获得近球形HMX 晶体。2002 年,付延明等[26]采用物理研磨法制备出微米级(5~10 μm)的近球形HMX 粉体。2006 年,徐瑞娟等[27-28]通过对HMX 原材料进行表面改性处理(物理方法)得到粒径分布为40~1000 μm 的球形化HMX 晶体,如图3b 所示,球形化的HMX 晶体表面棱角减少,晶体品质提高,但机械感度和静电感度变化不明显。2008 年,H Kröber 等[29]采用碳酸丙烯酯和水溶析结晶获得形貌规则、长径比较小的HMX晶体(图3c),其撞击感度值相较于原料降低了33%。2010 年,徐容等[30-31]采用丙酮/二甲基亚砜混合溶剂侵蚀HMX 晶体棱角并通过乙酸乙酯溶剂进一步抛光,获得了表面光滑的近球形HMX 晶体(图3d),使得松装堆密度提高13%,感度与原材料一致,颗粒强度显著提高。2011 年,北京理工大学李鑫等[32]通过向溶解HMX 的二甲基亚砜(DMSO)溶液中加入添加剂丙烯酰胺,重结晶后得到形貌规则的晶体(图3e),其特性落高H50大于原料,且丙烯酰胺对晶体纯度的影响较小。2012 年,高峰等[33]报道了采用碳酸丙烯酯对HMX 进行重结晶,发现在体系中加入3%的晶种及水(体积分数8%)时,晶体倾向于球形化,如图3f 所示,球形单晶体的粒径达到2000 μm。2020 年,M Cheltonov 等[34]对比采用超声法以及水力圆整法对HMX晶体球形化的效果,结果表明,水相中超声能够获得表面光滑的椭球形晶体(图3g),在含水的DMSO 溶液中进行水力圆整能够获得近球形HMX 产品(图3h),且后者相对于超声法效率更高,耗能更低。

图3 不同方法处理的球形化HMX 晶体形貌图:(a)原料[28],(b)表面处理法产品[28],(c)溶析结晶法产品[29],(d)溶剂侵蚀法产品[30-31],(e)加入添加剂的产品[32],(f)加入晶种的产品[33],(g~h)超声法和水力圆整法产品[34]Fig.3 Morphology images of spherical HMX crystals with different methods: (a) raw materials[28],(b) products by surface treatment method[28],(c) products by dilution crystallization method[29],(d) products by solvent erosion method[30-31],(e) products by adding additives[32],(f) products by adding seeds[33],(g-h) products by ultrasonic with hydromechanical rounding method[34]

溶液中直接结晶获得的HMX 晶体表面粗糙、棱角较多、粒度分布不均。在HMX 球形单晶体的制备策略中,晶种法获得的HMX 晶体球形度高、表面光滑。该方法通过晶种在介稳区的生长来消耗溶液的过饱和度,从而避免了体系的大量成核。值得一提的是,采用晶种法需要精确的温度控制,可借助于在线监测手段,如聚焦光束反射测量仪、在线红外分析仪等,完成对HMX 球形化工艺的优化;溶剂侵蚀法改善了HMX 表面特性和堆密度,但降感效果不显著,这可能与HMX 自身特性相关。此外,HMX 晶体往往需要经历多次溶剂侵蚀过程,在一定程度上增加了工艺的繁琐性;超声法与水力圆整法通过强化晶体间的打磨获得表面光滑的HMX 晶体,但其形貌受到初始加入晶体的影响,且在放大过程中面临局部超声波迅速削减等问题。

2.3 CL-20

六硝基六氮杂异伍兹烷(CL-20)是迄今为止公认的威力最大的单质硝胺炸药,通过球形化提升其安全特性成为扩宽CL-20 应用性能的重要途径。2010 年,王鼎等[35]考察了Span 系列添加剂对CL-20 晶体形貌的影响,结果表明,在乙酸乙酯/三氯甲烷的溶析结晶体系中添加0.8%的Span 60 后,晶体形貌趋近于近球形(图4a),颗粒均匀。2012 年,M Ghosh 等[36]在乙酸乙酯/正庚烷体系中采用蒸发耦合超声结晶,获得存在聚结、平均粒径为30~40 μm 的近球形CL-20 晶体(图4b)。同年,陈华雄等[37]通过在乙酸乙酯/三氯甲烷的溶析结晶体系中加入0.3%的甘氨酸获得平均粒径为142 μm 的近球形CL-20 晶体(图4c),其撞击感度值(特性落高H50)相对于原料由25 cm 增至52 cm。2013 年,张朴等[38]在水相中采用机械研磨法制备得到表面圆滑的超细(<10 μm)球形CL-20 晶体(图4e),其撞击感度值(特性落高H50)相对于原料由36 cm 增至58 cm,摩擦爆炸概率降低了43%。2016 年,P Maksimowski和P Tchórznicki[39]在乙酸乙酯/邻二甲苯体系中加入1%的甘氨酸后进行减压蒸发结晶,获得近球形CL-20 晶体(图4f),产品的撞击感度相对于原料变化较小,摩擦感度值由54 N升高至119 N。

图4 不同方法处理的球形化CL-20 晶体形貌图:(a)加入Span 60 的产品[35],(b)蒸发耦合超声结晶法产品[36],(c)加入甘氨酸的产品[37],(d~e)机械研磨法前后产品[38],(f)减压蒸发法产品[39]Fig.4 Morphology images of spherical CL-20 crystals with different methods: (a) products by adding Span 60[35],(b)products by solvent evaporation with ultrasonic method[36],(c) products by adding glycine[37],(d-e) products before and after mechanical grinding method[38],(f) products by evaporative crystallization under reduced pressure[39]

在CL-20 单晶的球形化策略中,添加剂法增加了CL-20 晶体的显露晶面,并有效降低了晶体的长径比。由于CL-20 在乙酸乙酯中的溶解度随温度变化跨度较小,为了析出晶体并兼顾收率,添加剂法常耦合溶析结晶,该过程中CL-20 晶体形貌的改变主要受过饱和度和添加剂共同作用的影响。精确调控CL-20 晶面生长速率以及丰富添加剂的种类是该方法面临的主要挑战;机械研磨法获得的CL-20 晶体表面光滑,该方法简便且适用性强,但研磨后的晶体需要进一步筛分,且过程存在一定的危险性;蒸发耦合超声结晶法获得的CL-20 晶体棱角较少,但存在大量的细晶,这是由该过程过饱和度的激烈变化导致的。该方法弥补了CL-20在不同溶剂中溶解度随温度变化小的缺点,但其工业应用仍需突破蒸发结晶器安全设计以及蒸发结晶工艺优化等技术。

2.4 其他含能材料

此外,其他单质含能材料的球形单晶体制备研究也在持续进行。如2020 年,米登峰等[40]采用超声法在水相中制备了椭球形1,1′-二羟基-5,5′-联四唑二羟胺盐(TKX-50)晶体(图5b),所得产品的摩擦感度值相较于原料提高了24%,撞击感度值降低了14%。2021 年,赵鑫华等[8,41]通过在DMSO/丙酮体系中晶体碰撞打磨获得了平均粒径为320 μm、表面光滑的球形1,1-二氨基-2,2-二硝基乙烯(FOX-7)晶体(图5d),其热稳定性高(分解峰温较原料由231 ℃提升至238 ℃)、释能效果好。同年,刘清浩等[42]通过加入3.0%的晶种提高了高氯酸铵(AP)晶体的球形度(图5e 和图5f),其颗粒的吸湿性能和流散性得到了改善,堆密度相对于原料由0.73 g·cm-3提升到0.98 g·cm-3。

图5 不同方法处理的球形单晶体形貌图:(a~b)TKX-50 原料和 超 声 法 产 品[40],(c~d)FOX-7 原 料 和 晶 体 打 磨 法 产 品[8],(e~f)AP 原料和加入晶种的产品[42]Fig.5 Morphology images of spherical single crystals with different methods: (a-b) TKX-50 crystals before and after ultrasonic method[40],(c-d) FOX-7 crystals before and after crystal grinding method[8],(e-f) AP crystals before and after adding seeds[42]

针对其他长径比大、棱角多的含能材料,晶体打磨法以及晶种法的球形化效果较好。晶体打磨法在晶体生长过程中强化了颗粒间的碰撞,获得的FOX-7 晶体粒度大且表面光滑,但该方法耗时长,往往需要十几个甚至几十个小时;晶种法获得的晶体粒度分布均一,但晶体的形貌受所选溶剂影响较大,因此需要对溶剂体系进行优选。

2.5 小节

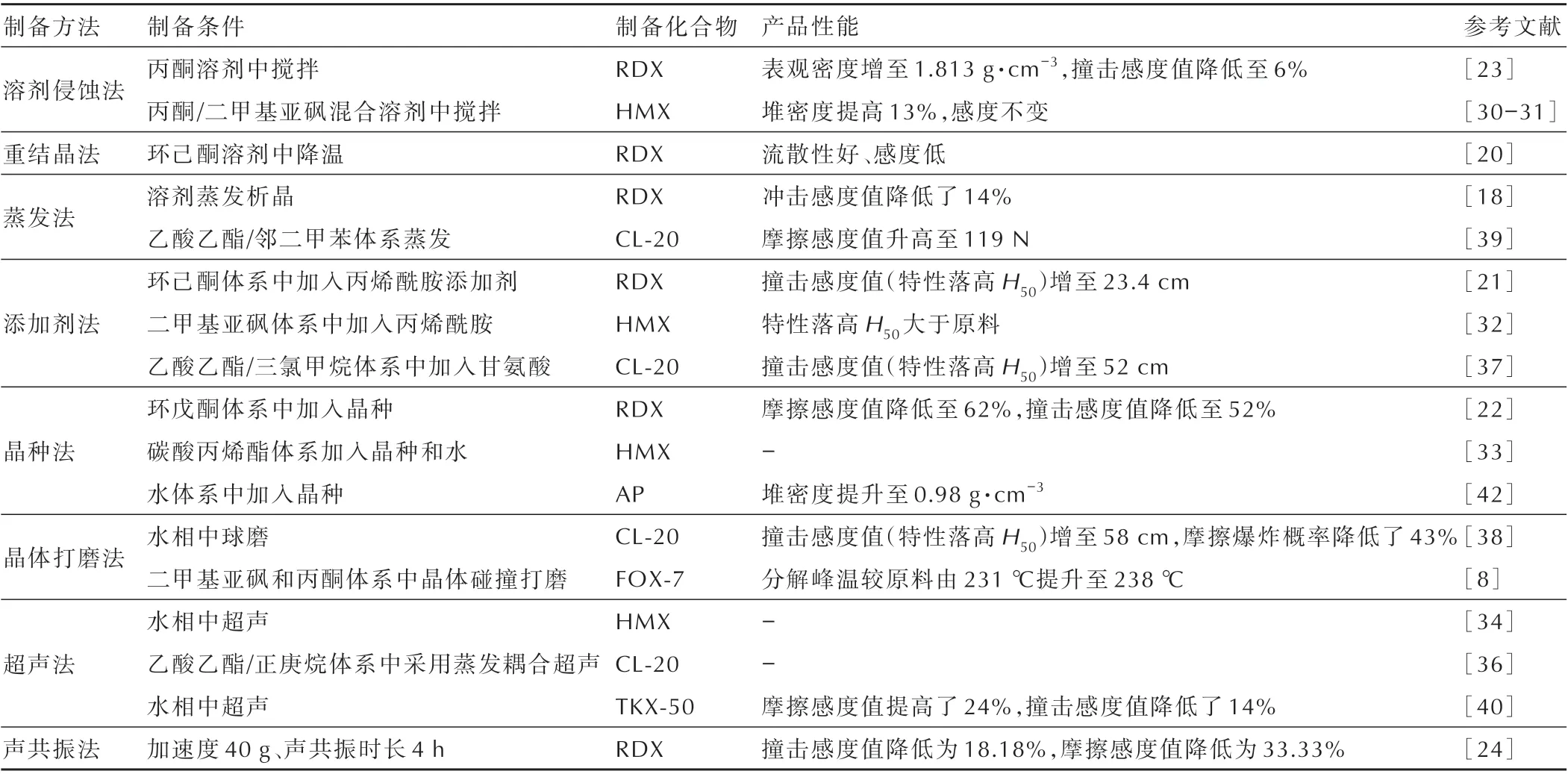

球形单晶体的制备是近年来含能材料领域关注的重点,它具有易于工业化、晶体品质高、降感效果好的优点。表1 总结了部分典型含能材料球形单晶体的制备方法和产品性能,由表1 可以看出,球形单晶体的制备方法多样,能够显著降低炸药晶体的撞击感度和摩擦感度,提升堆密度和流散性。溶剂侵蚀法、添加剂法、晶种法以及超声法是含能材料单晶球形化的主要策略,适用性好,可操作性强。但仍需进一步解决面临的诸多问题,如过饱和度的精确控制、添加剂的高效筛选、超声波的放大强化等。此外,由于众多含能材料缺乏结晶基础热力学及动力学数据、结晶过程不透明以及专用结晶器应用少,也使得精准调控含能材料的球形化存在一定难度。

表1 典型含能材料球形单晶体的制备方法及产品性能对比Table 1 Comparison of preparation methods and product properties of spherical single crystals of typical energetic materials

综上,国内外对于典型含能材料的球形单晶体制备已取得了一定研究进展,开展球形单晶体的溶剂体系预测、在线监测及自动化控制、添加剂快速筛选、专用结晶器设计等,以及多种球形单晶体制备方法的耦合和相互作用规律将是今后研究的主要方向。球形单晶体通过光滑的晶面减小了晶体间的摩擦,降低了产品的感度,通过粒度级配,实现了堆密度的提高。这些优势在高能炸药的改性研究中将持续受到关注,也为其他含能材料的球形化提供重要参考。

3 球形聚结体

球形聚结技术能够在一个操作单元中耦合结晶和造粒两个过程,从而制备出球形聚结晶体。球形聚结技术在药物结晶领域应用较为广泛,可以简单分为典型[9]及非典型球形聚结技术[10]。前者通常包含3 种溶剂体系,即良溶剂、不良溶剂以及具有良好润湿性的架桥剂,晶体在分相体系中析出并聚结成球形产品;后者通过其他手段为晶体在溶液环境中创造聚结条件,如良溶剂与不良溶剂直接混合产生乳液液滴,然后不良溶剂的扩散引发析晶聚结过程。当体系完全互溶时,上述过程也可以通过加入添加剂的方式形成液滴。

球形聚结产品更关注其形状表征以及性能表征,其中形状指数可以通过聚结晶体的长径比、高敏性圆度、凸状性、当量直径来衡量[43]。长径比指颗粒的长轴与短轴之比,高敏性圆度指颗粒的投影面积与物体周长平方的比率,凸状性指颗粒的凸面处的长度除以颗粒总周长,当量直径指颗粒等效为二维圆面积的直径。而性能指数采用流动性、压缩性等指标衡量,聚结体的表面和内部特征使用扫描电镜表征。

球形聚结技术在含能材料领域的研究相对较少,2019 年,Gao 等[44]报道将溶解3,3′-二氨基-4,4′-偶氮氧化呋咱(DAAF)的DMSO 溶液缓慢加入聚乙烯吡咯烷酮(PVP)的冰水溶液(8 ℃)中,在搅拌的条件下,获得了中空球形聚结晶体,如图6 所示。DAAF 球形产品是由诸多细长的针状晶体随机粘附形成(图6a 和6b),中空球形结构的形成可能源自Ostwald 熟化的过程,聚结体内部颗粒的热稳定性远小于外部,因此伴随着内部小晶体逐渐溶解,外部晶体长大,最终形成了中空聚结结构(图6c 和6d)。热分析结果表明该聚结结构在热刺激条件下更容易响应。

2023 年,吴灏等[45]采用经典球形聚结技术制备了平均粒径为74 μm 的2,6-二氨基-3,5-二硝基吡啶(PYX)球形聚结晶体,如图7 所示,PYX 聚结体由长块状晶体粘附构成。实验选用DMSO-去离子水-乙酸乙酯(体积比为5∶5∶1)分别作为良溶剂、不良溶剂以及架桥剂,PYX 首先溶解在DMSO 中,随后加入去离子水析出长块状晶体,再经过分相的架桥剂对析出晶体润湿包覆,并在搅拌条件下逐渐固结成球。PYX 球形聚结晶体的长径比为0.96,高敏性圆度为0.98,凸状性为0.88,产品的流动性相较于原料提高了21%。

图7 PYX 球形聚结晶体整体和表面扫描电镜图[45]Fig.7 SEM images of overall and surface morphology of PYX spherical agglomerates[45]

球形聚结法实验条件温和、聚结产品粒度可控,能够极大改善含能针状或片状含能材料的流动性及堆密度,但该方法在含能材料球形化策略中尚处于初步探索阶段,其制备方法和应用效果将是含能材料改性研究的发展方向之一。确定溶剂体系以及架桥剂种类,探究架桥剂用量、搅拌速率以及混悬液密度对聚结产品粒度以及形貌指数的影响是发展球形聚结法的关键。针对球形聚结法目前存在机理复杂和工业放大困难等问题,建议结合在线过程分析手段,深化机理认知,并借助于人工智能建立多因素预测模型,改变球形聚结法的试错模式,实现对球形聚结过程的合理设计以及聚结产品粒度粒形的精准调控。同时,开发球形聚结新技术和新设备以推动该技术的工业化应用。

4 球形分支晶体

球形分支晶体常常被简称为球晶,构成球晶基本单元是子晶,子晶形态一般为针状或片状,往往可以在球晶中观察到弯曲或者扭曲的子晶。根据球晶中子晶排列的紧密程度,可以将其分类为密球晶和疏球晶。由于球晶的对称性和双折射性质,可以在偏光显微镜下观察到球晶的Maltese 十字消光现象,这也是区别球晶和球形聚结体的一个重要特征。

球晶的形成主要有3 种方式[11-12]:第一种方式是指中心放射式生长,球晶从一个成核中心点出发,放射式地向四周分叉生长,如图8a 所示;第二种方式指单向生长分叉,由纤维束状体一端开始分叉生长,形成一端粗另一端窄的“花椰菜状”,并通过持续的小角度分叉使得末端被包围形成具有“单眼”结构的球晶,如图8b 所示;第三种方式指双向生长分叉,球晶起初由一个丝状纤维开始生长,随后分叉生长,并形成中间窄两头粗的“麦捆状”,最后,多晶聚集体变成具有“双眼”结构的球晶,如图8c 所示。

图8 3 种不同的球晶演化方式[11-12]:(a)中心放射式;(b)单向生长分叉式;(c)双向生长分叉Fig.8 The evolution modes of different spherulite[11-12]: (a)central multidirectional growth mechanism,(b) monodirectional growth and branch mechanism,(c) bidirectional growth and branch mechanism

球晶的制备方法多样,包含熔融结晶、冷却结晶、溶析结晶以及反应结晶,通常情况下体系具有较大的过饱和度(过冷度)以及传质系数有利于球晶的形成。近年来,研究者对含能材料球晶制备进行了大量研究。2000年,Kim[46]通过在N-甲基-2-吡咯烷酮(NMP)和水体系中冷却结晶获得NTO 球晶,并测定了形成球晶溶液体系三元相图(图9),表明NTO 球晶仅在一定过饱和度区间形成,如图9 灰色区域;扫描电镜照片反映了制备的NTO球晶为密球晶,且呈中心放射式(图10a 和图10b)。

图10 不同含能材料球晶扫描电镜图:(a~b)NTO 整体和切面图[46],(c~d)TNGU 疏球晶和密球晶[47],(e~f)NQ 整体和局部图[48],(g~j)LLM-105 疏球晶和密球晶的整体和局部图[49],(k~l)DAAF 整体和切面图[44],(m~p)HMX 疏球晶和密球晶的整体和局部图[50]Fig.10images of different energetic materials spherulite:(a-b) overall and cross section morphology of NTO[46],(c-d)sparse and compact spherulite of TNGU[47],(e-f) overall and local morphology of NQ[48],(g-j) overall and local morphology of sparse and compact spherulite of LLM-105[49],(k-l) overall and cross section morphology of DAAF[44],(m-p) overall and local morphology of sparse and compact spherulite of HMX[50]

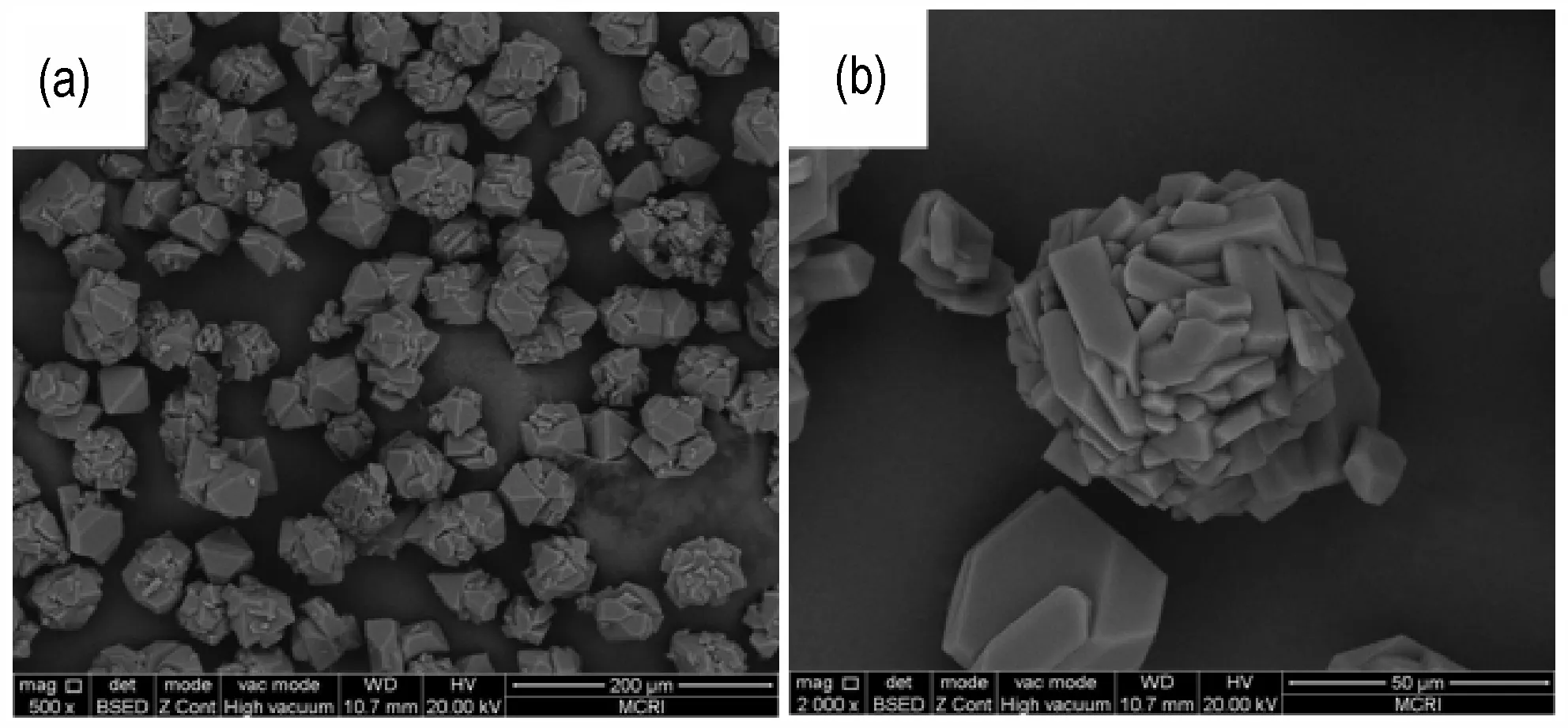

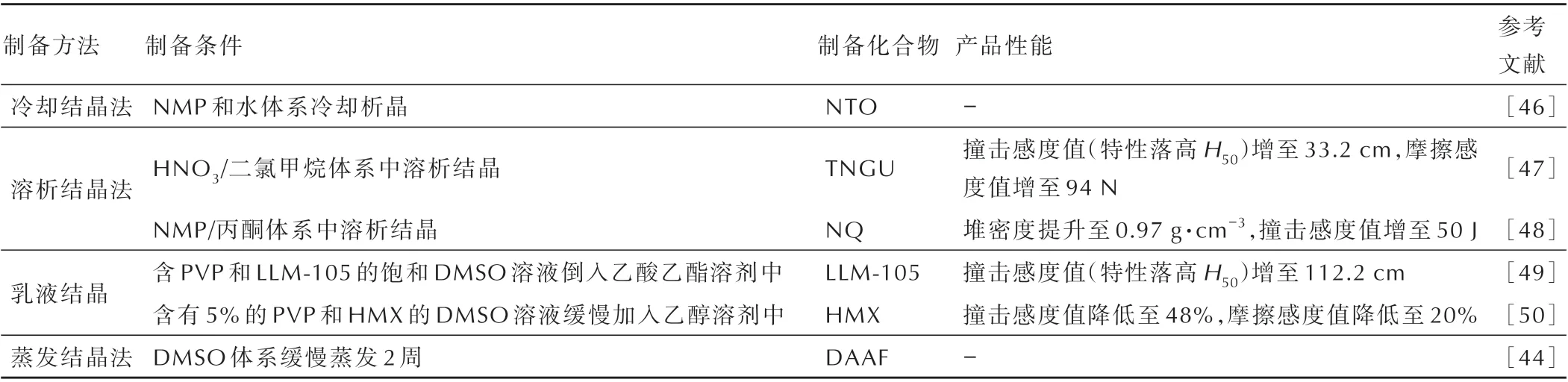

2014年,Sherrill等[47]在三氟乙酸酐/HNO3中反应结晶获得相互粘附的四硝基甘脲(TNGU)疏球晶(图10c),在HNO3(100%)/二氯甲烷体系中溶析结晶获得密球晶(图10d),疏球晶和密球晶的撞击感度值(特性落高H50)相对于原料由10.4 cm 分别提高至28.1 cm 和33.2 cm,摩擦感度值由54 N 分别提高到70 N 和94 N。2016年Li等[48]通过在NMP和丙酮体系中溶析结晶获得硝基胍(NQ)球晶(图10c~10d),NQ 球晶的堆积密度相较于针状原料由0.26 g·cm-3提升至0.97 g·cm-3,撞击感度值由25 J 增加至50 J。2018 年,周小清等[49]将含有PVP 和2,6-二 氨 基-3,5-二 硝 基 吡 嗪-1-氧 化 物(LLM-105)的饱和DMSO 溶液倾倒入乙酸乙酯溶剂中进行乳液结晶,获得LLM-105球晶。当PVP的含量较少时(nPVP/nLLM-105=0.01)形成疏球晶(图10e);当PVP 的含量较高时(nPVP/nLLM-105=0.1)形成密球晶(图10e)。密球晶相对于针状原料的撞击感度值(特性落高H50)由78.4 cm 提高至112.2 cm,疏球晶和原料差距较小。2019 年,Gao 等[44]在DMSO 体系缓慢蒸发结晶(2 周)获得了DAAF 球晶(图10g~10h),其为呈中心放射式的密球晶。2022 年,周鑫等[50]将含有5%的PVP 和HMX的DMSO 溶液缓慢加入乙醇溶剂中进行乳液结晶,获得HMX 球晶。当滴加速率为2.0 mL·min-1时形成子晶为钉状的疏球晶;当滴加速率为0.3 mL·min-1时形成子晶为纤维状的密球晶。疏球晶和密球晶相对于原料的撞击感度值由88%分别降低为20%和48%,摩擦感度值由100%分别降低为60%和20%。

相比于球形聚结晶体,球形分支晶体具有球形度高、表面光滑、聚集更紧密(密球晶)的优点,因此受到了更为广泛的研究。表2 总结了球晶的制备方法及产品性能,由表2 可以看出,冷却结晶、溶析结晶以及乳液结晶是球晶的主要制备方法,而蒸发结晶耗时长,难以大规模制备,应用较少。由于炸药晶体需要在所选溶剂体系和添加剂创造的高过饱和度条件下形成特殊的扩散方式,因此不同含能材料的球晶制备条件相对单一且针对性强,选择合适的溶剂体系以及添加剂是发展球晶制备技术的关键。同时,球晶也能够显著降低晶体产品的感度。相比于球形单晶体经典的“热点”降感理论,球晶的降感机理更为复杂。周鑫等[50]指出球晶降感的潜在机理是一方面球晶中的添加剂可以帮助缓冲机械刺激,另一方面球晶中均匀的纤维状子晶多级结构可以较好地缓冲撞击能量,防止局部应力过大,该降感机理仍需实验和模拟工作的进一步论证。未来随着在线过程分析手段以及计算机模拟技术在含能材料领域的大规模应用,球晶的形成机理将更清晰,从而更好地指导球晶的设计和制备。此外,在制备过程中研究者也应关注球晶残留添加剂的含量对其爆轰性能的影响,以实现含能材料高能量和低感度的平衡,达到更好的应用效果。

表2 典型含能材料球晶的制备方法及产品性能对比Table 2 Comparison of preparation methods and product properties of spherulites of typical energetic materials

5 总结与展望

含能材料的球形化在提升产品品质、颗粒性能以及安全性能等方面效果显著,在单质含能材料结构改性方面具有不可替代的核心优势。本文归纳了3 种含能材料球形化的制备方法并对其结晶机理进行了剖析:一是采用溶剂侵蚀或晶体打磨等物理手段制备球形单晶体,该方法在RDX、HMX 以及CL-20 等典型含能材料中得到了广泛应用;二是采用球形聚结技术制备球形聚结晶体,该方法的研究较少;三是制备子晶有序排列的球形分支晶体,在具有针状形貌的多种含能材料中被大量研究。上述3 种球形产品显著降低了机械感度和摩擦感度,提升了流散性,改善了力学性能,最终拓展了含能材料的应用范围。

虽然目前已经发展出几种含能材料球形化的制备方法,但仍处于探索阶段,难以针对目标晶体开展球形化精准制备。此外,由于缺乏成核和生长基础数据、结晶控制模型、结晶设备设计等研究,含能材料球形产品的工业结晶开发仍然受限。基于晶体工程思维,在研究含能材料球形化时应考虑以下4 个方面:

(1)补充完善含能材料结晶过程中热力学及动力学基础数据,基于溶质和溶剂分子间的相互作用探究晶体成核和生长过程,建立含能材料结晶过程的数学模型与模拟方法,用于指导含能材料结晶工艺开发与放大。

(2)结合原位监测手段,如聚焦光束反射测量仪(FBRM)、在线粒子成像测量仪(PVM)、在线红外分析仪(ATR-FTIR)、在线拉曼(Raman)等对含能材料球形化过程的晶体粒度、形貌、浓度、晶型等参数进行实时记录,建立结晶过程参数的定量描述方法,明晰含能材料球形化过程机理。

(3)完善球形产品的固体表征和性能表征评价体系,评估含能材料球形产品形状因子(如球形度、圆度、凸状性等)、界面特征(表面结构、晶体缺陷等)与性能(如释能特性、流动性、安全性等)的关系,以实现对含能材料球形化的综合评估。

(4)构建分子-晶体-聚集体多尺度研究方法,并对结晶机理-模拟方法-传质传热-计算模型-设备设计等方面交叉研究,以突破含能材料球形化技术的工业放大难题,推动其产业化应用。