DNTF 基层状复合温压装药爆炸过程及能量释放特性

沈 飞,李凌峰,王 辉,余文力,王煊军

(1.火箭军工程大学,陕西 西安 710025; 2.西安近代化学研究所,陕西 西安 710065)

0 引 言

温压炸药装药主要由高能炸药、高热值金属粉末(如铝粉等)、氧化剂、钝感剂/黏结剂等组成,因爆炸及燃烧2 种释能方式而产生长时间的压力和高强度的热量,在密闭或半密闭环境内具有独特的毁伤优势[1-2],因此,备受武器研发人员的关注,发展迅速。

含铝温压炸药装药独特的毁伤性能主要得益于炸药中含有大量高热值铝粉的反应形式,其爆炸过程可分为3 个阶段:主炸药爆轰阶段,铝粉与气体爆轰产物的无氧燃烧阶段,铝粉等物质与空气混合后的有氧燃烧阶段[2]。其中,铝粉在两个燃烧阶段的反应速率和反应度是温压炸药装药能量释放过程的重点[2-3]。为了控制优化铝粉的反应速率及反应度,近年来,一方面科研人员从材料角度开展了大量研究,引入活性更高的金属粉末[4-5]、能量更高的炸药组分[6-7]等;另一方面从装药结构角度对释能过程进行优化,较典型的方式是冲击分散装药[1]。这类装药一般为同轴式层状结构,金属粉末等主要集中于装药外层,中心部位为金属粉末含量较少的高猛度炸药,中心处的炸药爆轰时可对装药外层的铝粉及燃料形成较大范围的抛撒,促使其与周围空气混合并形成合适的浓度,然后发生快速燃烧甚至更猛烈的反应[8-12]。为了进一步提升冲击分散装药的反应速率,科研人员还将硝酸铵(AN)、高氯酸铵(AP)等氧比例较高的炸药与外层装药的铝粉混合,促使其抛撒后的云团发生粉尘爆炸或反应速率更快的燃烧[8-9],一定程度上提升了装药的温压效应。当前随着新型含能材料的发展,出现了一些反应增长速率更快、爆轰能量更高的炸药,如六硝基六氮杂异伍兹烷(CL-20)、3,4-二硝基呋咱基氧化呋咱(DNTF)[13]等,若将该类炸药与外层装药的铝粉混合,不仅有望实现抛撒后的铝粉云团快速点火、增长,还可为铝粉的快速燃烧提供更高的温度及压力环境,从而更高效地提升温压装药的能量。

鉴于此,本研究采用能量高、易点火、增长迅速的DNTF 作为熔铸载体,制备出铝粉集中于装药外层的复合温压装药、各组分总含量与之相同的均匀装药,以及不含炸药组分的外层装药,用于对比分析DNTF 对复合装药爆炸释能过程的影响,并在密闭罐体内开展爆炸试验,测量了罐体内充满空气或氮气时的爆炸冲击波超压、准静态压力及温度,根据准静态压力与爆炸能量之间的关联,量化对比了不同装药的爆炸性能;结合爆炸火球的演变过程,进一步分析不同装药中的铝粉反应机理,为复合温压装药的优化设计提供依据。

1 实验

1.1 试验装药

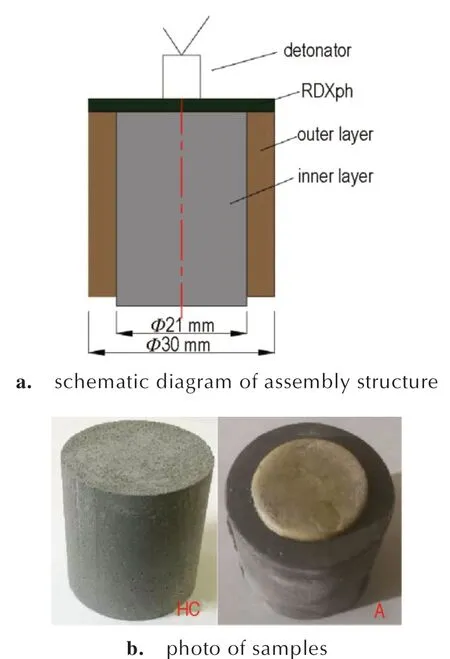

为研究DNTF 对同轴式层状复合温压装药爆炸过程的影响,实验中设计了3 种复合装药(A、B、C)和1 种均匀装药(HC),组成见表1,结构示意图与实物图如图1 所示。由表1 可见,均匀装药HC 和复 合 装 药A 的DNTF、HMX、Al、钝 感 剂 的 平 均 含 量相同,可用于分析装药结构差异对爆炸过程及能量的影响;复合装药B 和C 的外层均不含DNTF 组分,可用于分析外层装药中的DNTF 对复合装药爆炸及释能过程的影响。此外,在包含DNTF 的内层或外层炸药中,均额外增加质量分数为2%的钝感剂。4 种装药的质量均为40 g,直径为Φ30 mm,长径比约为1,复合装药的内层炸药直径为Φ21 mm。制备过程中分别调整内外层炸药的高度,保持质量相近。

图1 温压装药HC 与A 的实物图及示意图Fig.1 Photo and schematic diagram of thermobaric charge HC and A

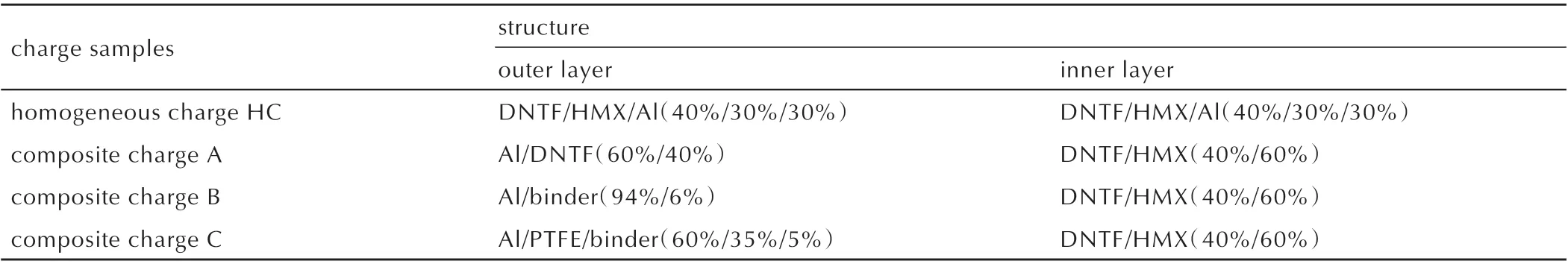

表1 4 种装药的结构及配方组成Table 1 Structure types and formulations of 4 different charge samples

均匀装药HC 与复合装药A 采用熔铸工艺制备;复合装药B 与C 的内层采用熔铸工艺制备,外层以氟橡胶为黏结剂,通过压装工艺制备。文献[14]认为铝粉粒径处于3~40 μm 范围时,炸药的爆轰性能最佳,为此研究中结合制备工艺的适用性,选取平均粒径13 μm 的球状铝粉。复合装药C 中,聚四氟乙烯(PTFE)的平均粒径约为4 μm。为使4 种装药均能可靠起爆,在其端面粘接Φ30 mm×2 mm 的RDX 基扩爆药(质量约为2.2 g)。

需要进一步说明的是,复合装药A 的外层炸药含60%的铝粉,研究时首先验证其独立状态下是否具备自持爆轰性能。将该炸药制作成直径Φ30 mm、质量40 g 的药柱,并将其放置在10 mm 厚的见证钢板上,药柱的上端粘接Φ20×10 mm、质量为5 g 的JH-14C扩爆药柱。JH-14C 起爆后,见证钢板上未出现显著的凹坑,表明该炸药为独立药柱时难以起爆或无法进行自持爆轰。

1.2 仪器

试验爆炸罐为自行设计,内部空间为Φ600 mm×1000 mm,体积约0.283 m3,罐体具备抽真空、充气等功能。罐体左右两侧分别设立了多个传感器安装通道,罐体上端中心处设置药柱悬挂装置,端面设有观测窗口。

实验中采用的冲击波压力传感器为美国PCB 公司生产的113B22 型压电式传感器,上升时间小于1 μs,最大量程约34.5 MPa。准静态压力测量采用昆山双桥传感器测控技术有限公司生产的CYG 1402 型压阻式高频压力传感器,测量精度为0.5 级,最大量程4 MPa,上升时间小于1 μs。热电偶温度传感器为西安近代化学研究所生产的WRe5/26 裸露型热电偶,偶丝直径0.2 mm,响应时间小于10 ms,测温范围0~2500 ℃。超高速摄像机为英国SI 公司生产的Kirana 05M 型超高速摄像机,最大拍摄频率为5×106fps。

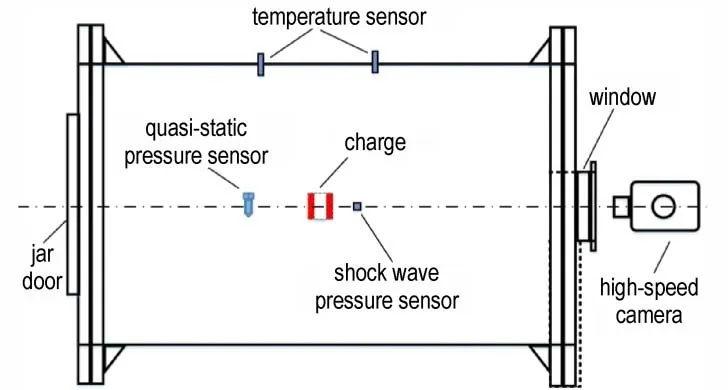

1.3 试验方法

试验装置及布局图如图2 所示。由图2 可以看出,在试验爆炸罐体左右两侧各安装1 个冲击波压力传感器及1 个准静态压力传感器,罐体上端安装2 个热电偶传感器,并将药柱调节至罐体中心位置,药柱轴线处于竖直方向,起爆点位于药柱上端面。采用高速相机从观测窗口记录爆炸火球的演变过程。

图2 试验装置及布局Fig.2 Test device and layout

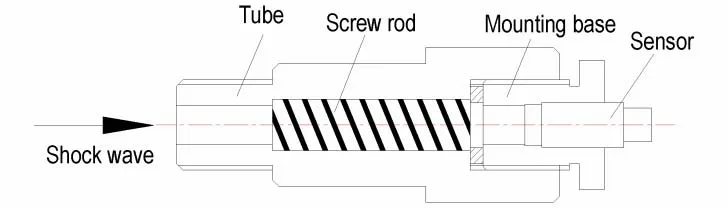

需说明的是,准静态压力的测量须重点关注冲击波高频压力的干扰问题。为确保准确地获得准静态压力的峰值,一般采用机械滤波结构屏蔽高频冲击波的干扰,本试验在压阻型传感器的前端安装了螺旋通道滤波结构(图3)。螺旋杆长度为30 mm,其孔隙通道的截面为2 mm×0.7 mm。激波管检测试验结果显示,该测试装置的压力上升时间为0.15 ms。

图3 准静态压力测试装置示意图Fig.3 Sketch of test device for quasi-static pressure

爆炸试验工况为常压下空气和氮气环境。空气环境下,温压装药将经历爆轰、无氧燃烧、有氧燃烧3 个反应阶段;而氮气环境下,温压装药仅经历爆轰和无氧燃烧2 个反应阶段。通过对比这两种工况下的冲击波超压、准静态压力及温度结果,可获得装药在有氧燃烧阶段释放的能量及对爆炸性能的影响。

根据装药的平均分子式可计算得到装药完全后燃烧反应约需要耗费空气0.062 m3,为爆炸罐容积(0.283 m3)的22%,因此,爆炸罐可以满足装药发生完全后燃烧反应的要求。开展氮气环境内爆炸试验时,利用真空泵将罐体内的气压降低至10 kPa 以下,然后缓慢充入氮气,直至罐体内的气压恢复至常压状态。充气中,在氮气管道外部设置加热装置,控制气体流动速度,使氮气进入罐体前达到实验室的常温(约20 ℃)。

试验时,冲击波压力信号的数据采样率设置为1 MS·s-1,准静态压力信号和温度信号的数据采样率设置为100 kS·s-1。采用Kirana 05M 超高速摄像机拍摄的爆炸火球在罐体内的演变过程,摄影频率为106fps。

2 试验结果及分析

2.1 各物理量测量结果的基本特点

由于罐体的结构及尺寸很大程度上决定了冲击波超压、准静态压力、温度等参量的变化特征及量值,因此,不同装药在该罐体内各物理量的测量曲线本质上相似。为此,研究以均匀装药HC 为例,分析罐体内各物理量测量曲线的特点。图4 为均匀装药在空气环境爆炸后的准静态压力Δpqs的变化曲线,从图4 中可以看出,虽然准静态压力测量装置的滤波结构屏蔽了冲击波的多次高频扰动,使得准静态压力曲线迅速而平滑地上升至峰值,但测量曲线仍存在一定的噪声,尤其是在压力峰值附近,这是测量装置的内部气体仍存在小幅度的振荡所导致。为了能够更准确地确定准静态压力的峰值,研究采用多点平均降噪法[15]对曲线中的每个数据点进行修正。

图4 准静态压力测量曲线的平均降噪化处理Fig.4 Average noise reduction processing of quasi-static pressure test curve

图5 为均匀装药HC 在爆炸罐内的典型物理量测量曲线。图5a 显示了空气和氮气环境下的冲击波超压Δp曲线,两条曲线的整体变化趋势较为相似,压力峰值接近;不同的是,氮气环境下的冲击波经过罐壁反射后,第二次及第三次峰值较空气环境低,表明缺失有氧燃烧反应会对冲击波能量有影响。图5b 显示了空气和氮气环境下的准静态压力Δpqs的变化曲线,由图5b 可以看出,空气环境下的准静态压力峰值明显高于氮气环境,但其下降速率也快于氮气环境。准静态压力的下降主要是由于罐体在爆炸下的自身升温耗能所致,对于峰值相近的准静态压力曲线,其整体变化趋势相近。因此,在不同装药的分析中,可重点关注压力峰值。图5c 显示了空气和氮气环境下的温度增加值ΔT的变化曲线,可见2 种曲线的整体变化趋势相似,峰值差异较大。对于其余样品可重点关注温度峰值的差异。

2.2 不同装药测量结果的对比

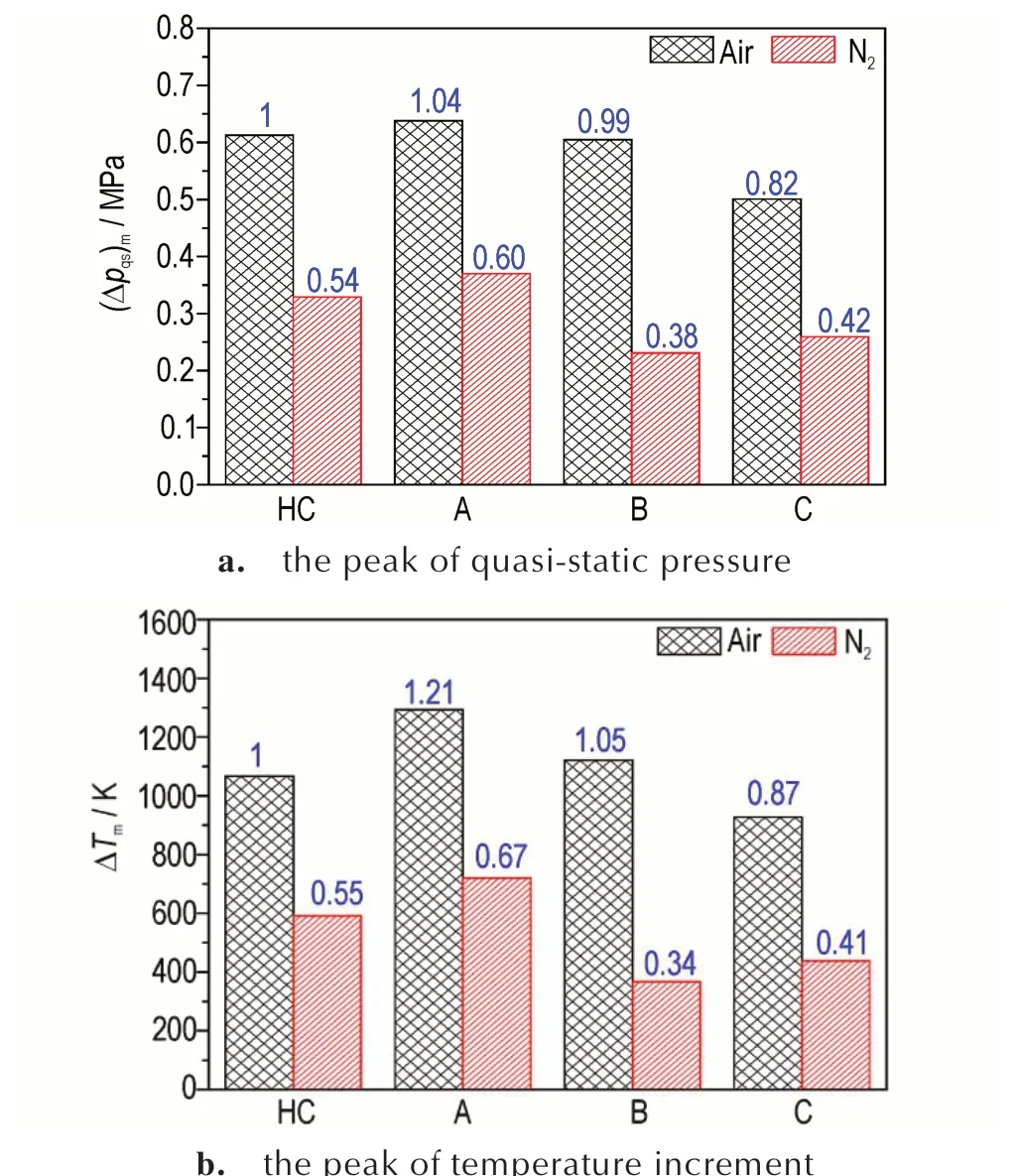

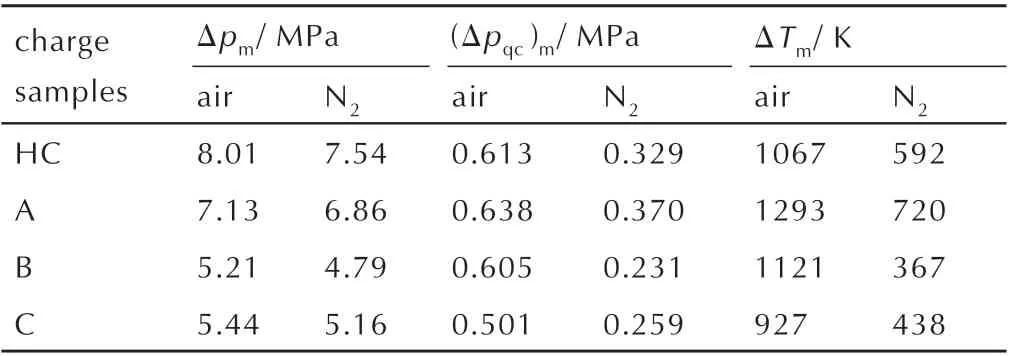

表2 中列出了4 种装药在空气和氮气条件下相同物理量的峰值,该峰值是同类传感器测量结果的平均值。对比空气和氮气环境下的结果,可以看出,3 种复合装药A~C 所表现的规律与均匀装药HC 相似,即在空气和氮气环境下,同一种装药的冲击波超压峰值Δpm相近,而准静态压力峰值(Δpqs)m和温度增加峰值ΔTm均表现出显著差异,这也是分析铝粉反应过程的关键。为了便于对比不同装药之间的测量结果,这里以均匀装药HC 在空气环境下的测量数据为基准量,列出其余复合装药的相对值,如图6 和图7 所示。

图6 空气和氮气环境下冲击波超压第一个和第二个峰值Fig.6 The first and second peaks of shock wave overpressure in air and nitrogen environment

图7 空气和氮气环境下准静态压力和温度增加峰值Fig.7 Peaks of quasi-static pressure and temperature increment in air and nitrogen environment

表2 空气和氮气环境下的各物理量的峰值Table 2 Peak values for various physical quantities in air and nitrogen environment

图6 为4 种装药爆炸冲击波的第一个和第二个超压峰值,其中,第一个超压峰值源于爆心的冲击波,即Δpm,第二个超压峰值源于经罐壁反射后的冲击波。从图6 可以看出,每种装药在空气和氮气环境下的Δpm值差异较小,而第二个峰值则差异较大,这表明有氧燃烧阶段对罐体内冲击波的衰减过程有显著影响。空气环境下复合装药A 的Δpm值较均匀装药约低10%,第二个峰值却较均匀装药提高了约20%,但在氮气环境下时,其第二个峰值却大幅度下降,这表明空气环境下复合装药A 的冲击波衰减速率低于均匀装药,这主要得益于有氧燃烧反应。复合装药B 和C 的Δpm值较复合装药A 减小25%~30%,空气环境下其第二个峰值与复合装药A 的差距进一步增大,而氮气环境下其第二个峰值与复合装药A 的差距则较小,这表明复合装药A 外层中的DNTF 可促进铝粉的有氧燃烧,使铝粉的部分化学能可转换为冲击波能。

图7 显示了4 种装药的准静态压力峰值和温度峰值。从图7a 中可以看出,氮气环境下的(Δpqs)m均大幅度降低,其中,复合装药A 的降幅最小,其(Δpqs)m约为空气环境下的58%;而复合装药B 的降幅最大,其(Δpqs)m约为空气环境下的38%,表明发生无氧燃烧的铝粉所占比例过大;复合装药C 的铝粉含量与复合装药A 相同,两者在空气环境下的(Δpqs)m差值略高于氮气环境下的(Δpqs)m差值,表明外层炸药中的DNTF 对铝粉有氧燃烧阶段的反应度的影响与同质量的PTFE相近。

从图7b 可以看出,4 种装药在氮气环境下ΔTm也大幅度下降,且下降比例与(Δpqs)m相近。此外,复合装药A 在两种气体环境的ΔTm均显著高于均匀装药HC,尤其是在空气环境下,ΔTm较均匀装药提高了21%;而即使是炸药含量少于均匀装药的复合装药B,其在空气环境下的ΔTm也高于均匀装药,但仅为复合装药A 的87%。

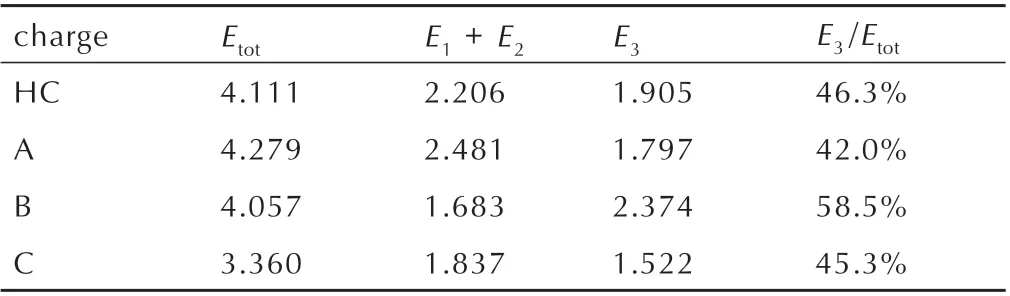

2.3 不同反应阶段的能量分析

在上述测量的物理量中,准静态压力峰值是最重要的参量,它是密闭空间内冲击波作用后的动能及势能累积效果的一种表征,可反映密闭空间内气体的能量密度[1,16],且准静态压力峰值与装药能量之间存在如式(1)所示关系[16]:

式中,m为炸药质量,kg;V为爆炸罐的容积,m3;Q为爆炸释放的总能量,kJ·g-1;γ为爆炸后罐体内气体的绝热指数。根据式(1)可获得式(2):

式中,E为单位质量装药通过冲击波作用、热膨胀作用共同转换的能量,kJ·g-1,其量值反映出装药爆炸形成的机械能,也是有效作功的能量;而γ反映出爆炸作功能量的有效转换率,但其具体量值通常难以直接获得。根据式(2),由(Δpqs)m计算出装药爆炸输出的机械能,为了区分各反应阶段的能量,将其表示如下:

式中,Etot为爆炸过程释放的总机械能,kJ·g-1,E1、E2、E3分别表示爆轰阶段、铝粉无氧燃烧阶段、铝粉等物质有氧燃烧阶段输出的机械能,kJ·g-1。其中,有氧燃烧阶段的反应时间最长,输出功率较低,E3主要体现为密闭空间内的准静态膨胀作用,而E1和E2则主要以冲击波的形式输出[2]。

在实际测量过程中,爆轰阶段、铝粉无氧燃烧阶段常难以分开,因此可直接分析这2 阶段的机械能之和,即E1+E2;而基于氮气环境下E3≈0 的假定,可结合氮气和氧气环境下的总能量得到E3。根据表2 中的准静态压力峰值数据,可获得不同反应阶段的机械能,如表3 所示。

表3 不同反应阶段释放的机械能Table 3 Mechanical energy released at different reaction stages kJ·g-1

从表3 中可以看出,复合装药A 的Etot仅比均匀装药HC 高4%,但E3/Etot值低于其他3 种装药,表明复合装药A 发生有氧燃烧的铝粉比例较低,更多的铝粉发生了无氧燃烧,因此其(E1+E2)值比均匀装药HC 高12%;复合装药C 的Etot大幅度低于其余装药,仅为复合装药A 的78%,但E3/Etot值并不高,这表明PTFE 替换外层装药中的DNTF 后,装药C 爆炸释放的总机械能显著下降,未能显著提高发生有氧燃烧的铝粉比例。复合装药B 外层近乎全为铝粉,其Etot值并不低,约为复合装药A 的95%,与均匀装药HC 非常相近,表现出较好的温压效果,但其E1+E2值偏低,仅为均匀装药HC 的76%,复合装药A 的68%。分析认为以上结果可能是因为冲击抛撒装药结构的自身特性使爆轰产物与铝粉的混合模式和程度与均匀装药不同。这两方面的分析需要参考高速摄影结果,而试验过程中,罐体内的爆炸粉尘快速掩盖了窗口,导致高速摄影视频模糊,无法借鉴。由于装药在罐体内爆炸过程与自由场爆炸过程的主要差异为是否存在罐体壁面的反射,因此,可截取自由场爆炸火球直径小于罐体直径的时间范围,将该时段内的高速摄影结果过作为分析的依据。

2.4 爆炸火球的演变及铝粉扩散过程

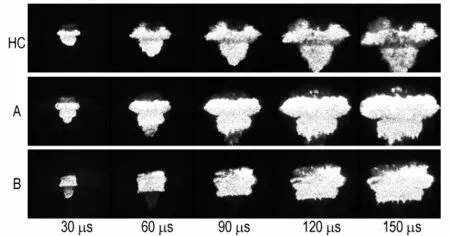

图8 为Kirana 05M 超高速摄像机拍摄的均匀装药HC、复合装药A 和B 爆炸火球演变过程。

图8 装药在空气中爆炸的火球演变过程Fig.8 Evolution process of blast fireball of charges in air

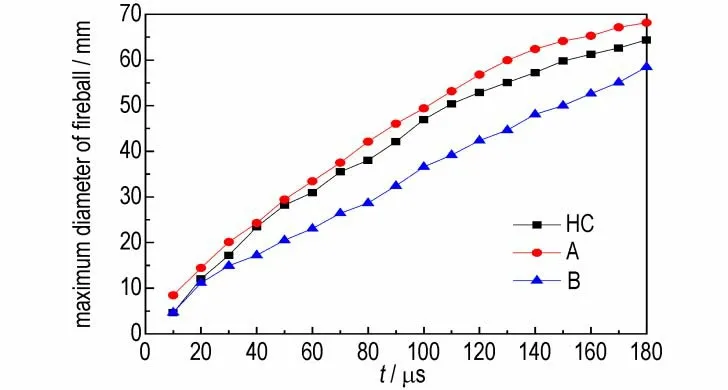

根据爆炸现场的参照标尺可获得火球最大直径的变化过程,如图9 所示。从图9 可以看出,在起爆后120 μs 时,火球的最大直径均小于600 mm,即小于罐体的直径,因此,可认为罐体内空气环境的爆炸火球在接触罐壁前的演变过程与其相似。

图9 装药爆炸火球最大直径的变化曲线Fig.9 Curves of the maximum diameter of the blast fireball of charges

结合图8 和图9 可以看出,复合装药A 的火球沿径向的膨胀速度略高于均匀装药HC,但整体径向膨胀的空间显著大于均匀装药,且火球亮度较高、持续时间长,至150 μs 未有变暗的趋势,而均匀装药HC 在90 μs 后则明显暗淡。此外,复合装药A 与均匀装药HC 的爆炸火球外形相似,其母线呈现多台阶状,表明其外层装药也发生了爆炸,然而,复合装药A 的外层具有60%的铝粉,单独的外层装药无法进行自持爆轰。分析认为这是因为外层装药被内层炸药冲击分散成粒子云后开始反应,粒子云中的DNTF 点火速率较快,并极易迅速增长,形成局部高温,不仅促进了CO2、CO、H2O 等气体产物与铝粉的燃烧反应,也促进了铝粉云团的外表面与空气的有氧燃烧,从而使得火球表面的亮度显著增强。此外,内层炸药的爆轰产物在抛撒铝粉时,与松散的铝粉云团可充分混合,且铝粉浓度高于均匀装药,有利于气体产物与铝粉的快速燃烧。这些因素共同促进了复合装药A 能量释放速率的提升。

图8 和图9 中还显示,复合装药B 的火球膨胀速度明显低于复合装药A,且早期火球近似呈现圆柱形,而复合装药A 的火球呈现多台阶圆柱形,显然这是由于复合装药B 外层不含炸药组分所致,且其火球亮度稍弱于复合装药A,但其持续时间也较长,在150 μs 内没有出现暗淡的迹象。

研究发现复合装药C 的铝粉含量与复合装药A 相同,火球较暗,且熄灭较早。因此,研究将复合装药C、B 与内层炸药独立爆炸时的火球进行了对比,结果如图10 所示。由图10 可以看出,不含铝粉的内层炸药,40 μs 时爆炸火球便非常暗淡,而外层含有60%的铝粉的复合装药C,火球湮灭时间与内层炸药独立爆炸时相近,且外层装药也没有表现出剧烈燃烧的迹象,与复合装药B 形成明显对比。造成这一现象的原因可能包括两方面:一方面是复合装药C 铝粉浓度低于复合装药B,且外层不含DNTF,缺乏点火源,不易快速点火;另一方面是外层装药被抛撒后,细颗粒的PTFE 与铝粉无法迅速分开,阻碍了铝粉的快速燃烧,此机理还需要后续深入研究。复合装药C 在空气环境下有一定的温度、准静态压力等(表2),分析认为这是由于罐壁反射的冲击波使对铝粉、PTFE、爆轰产物、空气等进行了二次混合,引发了点火燃烧。

图10 不含DNTF 的外层装药在抛撒早期的点火过程Fig.10 Ignition process of the outer layers free of DNTF in the early stages of dispersal

3 结 论

通过对比铝粉集中于外层的复合温压装药及均匀装药在密闭空间内爆炸的物理量变化及火球扩展过程,得出以下结论:

(1)复合装药A 的外层含40%的DNTF 炸药,虽然独立的外层装药无法自持爆轰,但冲击分散后粒子云团中的DNTF 颗粒易于点火,且迅速增长,可提升铝粉的无氧燃烧速率及云团边缘铝粉的有氧燃烧速率,使火球的径向扩展速率及亮度均明显高于组分比例相同的均匀装药,整个爆炸过程释放的总机械能、爆轰及无氧燃烧阶段释放的机械能之和、火球温度分别比均匀装药提高4%,12%,21%。

(2)复合装药B 的外层含95%的铝粉,抛撒后可形成更高浓度的铝粉云团,且内层装药的气体爆轰产物在膨胀过程中与铝粉云团充分混合,使铝粉发生持续时间较长、较剧烈的有氧燃烧,整个爆炸过程释放的总机械能、爆轰及无氧燃烧释放的机械能之和、冲击波超压峰值分别为复合装药A 的95%,68%,73%。这表明外层装药中的DNTF 对于提升铝粉云团的燃烧速率具有重要作用。

(3)采用PTFE 替代复合装药A 外层中的DNTF,其释放的总机械能仅约为复合装药A 的78%,冲击波超压峰值、火球温度增加值均大幅下降,且外层装药抛撒后没有表现出剧烈燃烧的迹象,表明铝粉云团的点火过程中,外层装药的DNTF 具有重要作用。