超高分辨LED 显示

王丁可,胡海龙,郭太良,李福山*

(1. 福州大学 物理与信息工程学院,福建 福州 350000;2. 闽都创新实验室,福建 福州 350000)

1 引 言

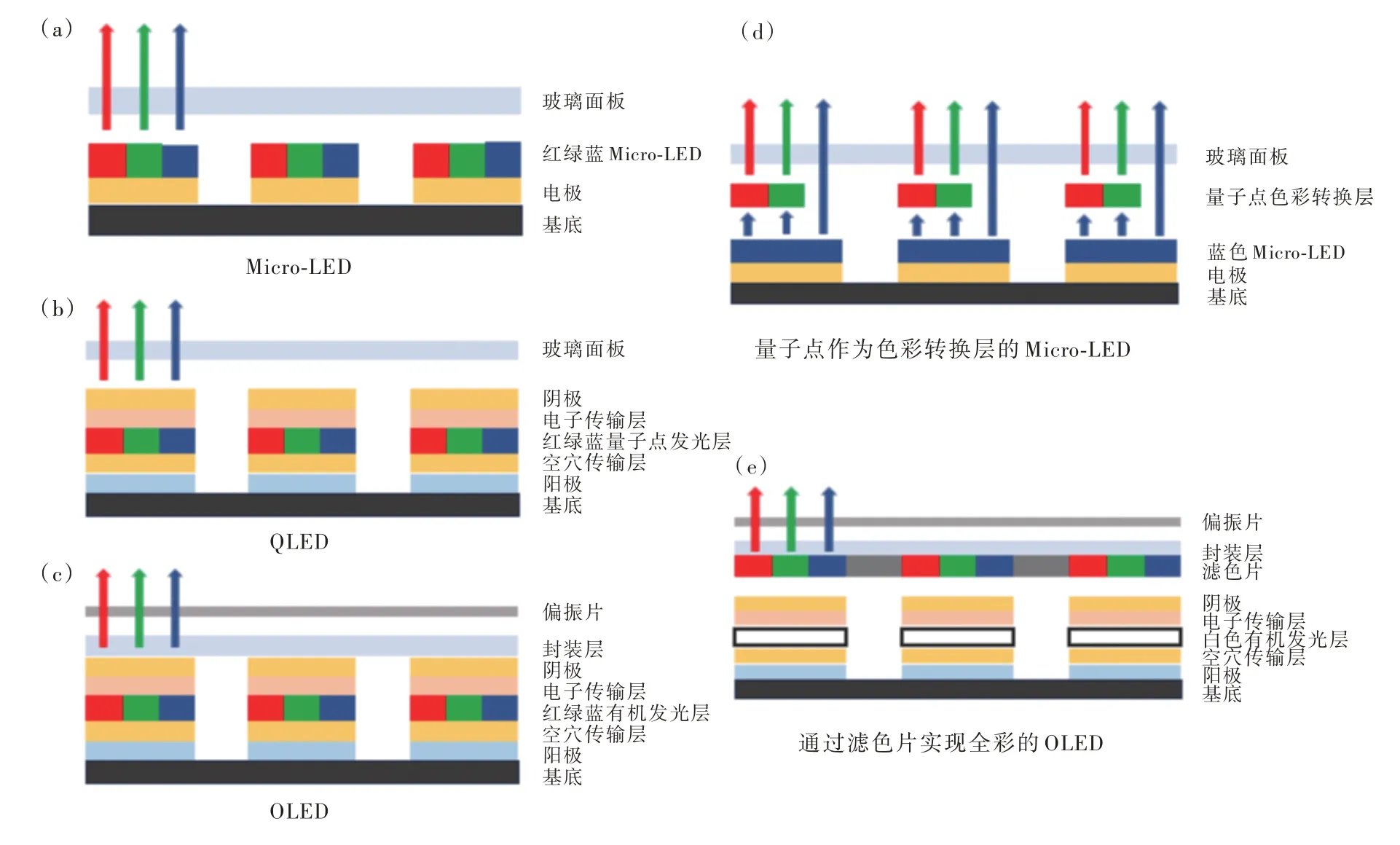

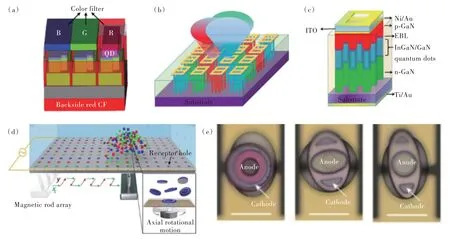

在过去几十年里,显示技术经历了数次更新迭代。截至目前,液晶显示技术(LCD)已经相对成熟,应用于大多数的显示设备。新型显示技术如微型发光二极管显示(Micro-LED)、有机发光二极管显示(OLED)、量子点发光二极管显示(QLED)等也在逐步走向产业化。图1 展示了上面提到的三种新型显示技术常见的器件结构。这些重大的技术革新不仅带来了更轻薄、节能的显示设备,还极大地提高了显示效果,满足了人们对于视觉体验不断增长的需求。

图1 各种新型显示技术的器件结构。 (a)Micro-LED;(b)QLED;(c)OLED;(d)量子点作为色彩转换层的Micro-LED;(e)通过滤色片实现全彩显示的OLED。Fig.1 Schematic of the device structure of new display technologies. (a)Micro-LED. (b)QLED. (c)OLED. (d)Micro-LED with quantum dots as the color conversion layer. (e)OLED that realizes full-color display through color filters.

显示器分辨率的提升带来了更多的视觉信息和更精细的图像质量。丰富的细节呈现对于图像和视频编辑、图形设计、医学成像、科学研究等领域具有重要的意义[1]。随着元宇宙、增强现实技术(AR)、虚拟现实技术(VR)等近眼显示技术的发展,显示技术的应用又被拓宽了一个维度,这种技术带来的更精细的画质、丰富的色彩和惊人的真实感正逐渐改变人们与世界交互的方式。

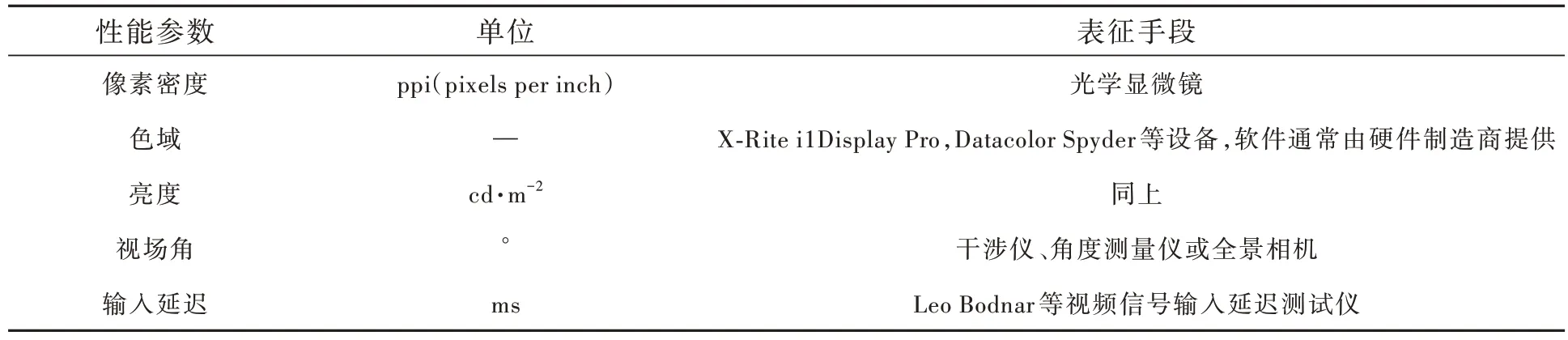

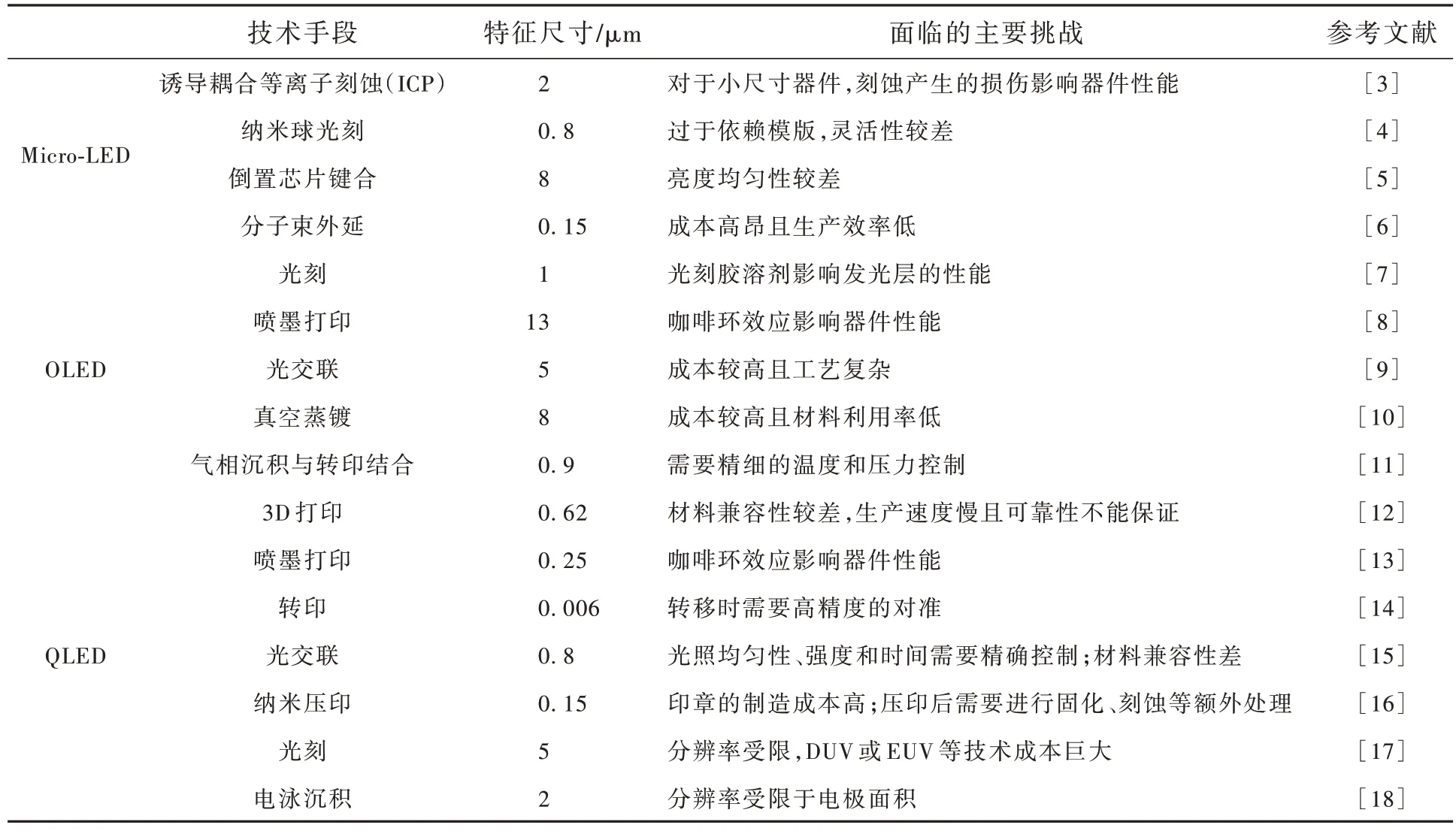

超高分辨率显示器和普通显示器在核心显示技术上基本相同,区别在于性能需求带来的结构差异。以OLED 为例,无论是普通OLED 显示器还是超高分辨率OLED 显示器,在结构层面都可以大致分成三个部分:封装层、发光层和驱动电路,其中发光层由一个个子像素构成。在普通OLED显示器中,驱动电路通常使用成熟的CMOS 工艺制造,并安装在显示器的外部。然而,在超高分辨率OLED 显示器,尤其是小尺寸显示器中,更高的像素密度需要更复杂更精细的电路设计和控制策略以实现每个像素的精准控制。同时为了降低尺寸和复杂性,驱动电路可能被直接集成至显示器的基板上[2]。在某些特殊应用,如AR 眼镜中,除上述提到的三个部分用于显示图像外,仍需要一个或多个光学元件(如透镜或波导)来调整图像的大小和位置,以避免图像投影过程中的失真或阴影问题。表1 总结了超高分辨率显示器的主要性能参数和其表征手段。表2 概括了高分辨率Micro-LED、OLED 和QLED 的制造工艺及技术限制。

表1 高分辨率显示器的重要性能参数和表征手段Tab.1 Important performance parameters and characterization methods for high-resolution displays

表2 高分辨率Micro-LED,OLED 和QLED 的制造工艺及技术限制Tab.2 Manufacturing processes and technical limitations of high resolution Micro-LED,OLED and QLED

本文将围绕超高分辨率LED 显示技术,对近几年出现的突破性研究成果进行介绍,旨在为相关领域的研究人员提供参考。

2 Micro-LED

发光二极管(LED)技术应用于显示的历史最早可追溯至上世纪60 年代。红色的砷化镓(GaAs)和绿色的磷化镓(GaP)LED 被用于彩色显示器[19]。1990 年初,通过对氮化镓进行镁掺杂并利用低能电子束辐照结合多量子阱生长,创造了高效的蓝色LED[20-21]。自此,全彩LED 显示屏开始逐步走向商业化。随着LED 技术和封装技术的进步,单个LED 可以被直接用作像素级的发光器件,且可以在一个半导体晶片上(通常是硅或蓝宝石衬底上)被生长或制造出来,尺寸被缩小到微米级,这便是Micro-LED。因其高量子效率和强大的耐用性,Micro-LED 已在许多显示应用和视觉系统中作为自发光光源[22-23]。Micro-LED 显示器需要将红绿蓝三种LED 集成到同一面板上[24-25],以实现单个像素的单独控制。像素的转移和集成也是Micro-LED 技术目前面临的主要挑战。本节将介绍Micro-LED 显示器的制造方法和最新研究进展。

光刻和干法刻蚀是半导体制造中广泛使用的工艺,同样被应用于Micro-LED 的制造中。目前主要通过感应耦合等离子体刻蚀法或反应离子刻蚀法制造Micro-LED 像素[3,26-27]。最早使用光刻法制造的Micro-LED 显示器只能显示单色,最小像素尺寸为1 295 DPI(每英寸1 295 个点)[28]。随着制造水平的提高,这一数值已被提升至5 080 DPI[29]。该技术目前仍面临干法刻蚀后损伤器件结构的问题。

单片集成是一种直接将LED 阵列排布在原生基片上的方法。常用于制造智能手表、智能手机、AR、VR 等像素密度较高的小尺寸显示器。无源和有源驱动的小尺寸显示器都可以通过单片集成的方法制造。但是在无源驱动显示器中,像素矩阵中行间压降会随着行数立方级上升[30],因此无源驱动显示器无法应用于高分辨率显示。目前有三种方法将单片式Micro-LED 与驱动电路集成:在硅片上直接生长Micro-LED、在Micro-LED 上生长晶体管和异质键合。但是,由于多种颜色外延生长的难度较高,大多数的单片显示器都是使用单一颜色制成,并通过色彩转换实现RGB[31](图2(a))。常见的色彩转换层材料通常是磷光粉或量子点。与磷光粉相比,量子点具有可调节的光学性质、更好的色彩纯度、高量子产率和在可见光区域的强吸收,是一种更好的转换层材料[32-33]。光刻、电子束刻蚀、喷墨打印等均被用于Micro-LED 上量子点的图案化。然而在实际应用时,应考虑目标应用所需的分辨率、吞吐量和对缺陷的容忍度等参数[34]。

图2 (a)通过色彩转换层实现RGB 的单片集成器件结构示意图;(b)~(c)多色纳米线LED 结构示意图;(d)流体系统示意图;(e)受体孔示意图。Fig.2 (a)Schematic of a single-chip integrated device structure for RGB realization through a color conversion layer. (b)-(c)Schematics of multi-color nanowire LED structures. (d)Schematic of a fluidic system. (e)Schematic of a receptor hole.

纳米线生长是单片集成的一种替代方法。通过纳米线内部外延生长多重量子阱,可以在无需器件刻蚀或大规模转移的情况下实现几乎没有缺陷的高性能Micro-LED[35]。纳米线的直径变化会引起颜色的改变,较小直径的纳米线由于衬底和外延晶格的失配会产生松弛应变,引起带隙红移[31,36]。这也是一种常见的利用纳米线生长的RGB 策略。另一种策略利用温度控制纳米线的生长过程,并通过SiOx掩膜改变InGaN 的晶格常数,实现图案化的RGB 子像素,随后通过调节单个纳米线的偏压实现颜色转换[37-39](图2(b)、(c))。尽管纳米线生长技术在小尺寸显示器和RGB 集成领域有很大潜力,有创新性的RGB 集成策略也不断被提出,但该技术目前仍面临工艺复杂、效率低等问题有待进一步解决。

巨量转移是指将数百万个独立的RGB 子像素从原始晶片上剥离后,通过转移工艺将其集成到共同的背板上。Micro-LED 的高亮度使大面积显示器不需要很高的填充密度即可实现与LCD和OLED 显示器相当的性能[40]。常用的转移方法包括但不限于弹性印章转移[41]、微机电系统转移[42]等。上述策略都存在转移良率较差、制造缺陷等问题[43-44]。今年,韩国LG 公司的团队提出一种基于流体自组装的新巨量转移策略[45]。他们在Micro-LED 中嵌入具有铁磁性的镍,并将RGB 三种LED 设计成不同的形状(与受体孔匹配)。通过在受体孔周围施加局部介电泳力,将Micro-LED 精准地抓取并组装在受体位点(图2(d)、(e))。这种策略结合了磁力和介电泳力,实现了红绿蓝三色Micro-LED 的同时转移,提高了产率和良率(99.99%)。

3 高分辨OLED

有机发光二极管(OLED)自诞生起,就因其自发光特性、宽视角、快速响应时间以及潜在的弯曲性能等特点,成为各种高端显示设备的首选[46-47]。除了传统的显示设备,在AR∕VR 以及可折叠拉伸的柔性显示器领域,OLED 技术也占据一席之地[48-49]。本节将介绍OLED 技术中常用的高分辨率策略。

精细金属掩模(FMM)选择性沉积法是目前商业制造中主流的全彩OLED 面板制造策略[50]。掩模的形成过程需要对薄金属板进行打孔处理,这意味着,掩模上的小孔尺寸和间距必须足够小,才能满足超高分辨率显示器的像素密度要求。而且,为了避免阴影遮罩现象,金属板的厚度必须足够薄[51],像素密度超过180 ppi 时,客观存在的物理限制将使掩模的加工变得非常困难[52],从而使FMM 不能用于视距较小的高分辨率微显示器的制造。另一种全彩策略是在白色OLED 上使用彩色滤色片(CF),基于光刻的图案化工艺可以使像素密度超过2 000 ppi。然而,由于白光的利用率较低,采用这种工艺制造的显示器存在效率和亮度降低的问题[53]。上述两种方案需要在真空腔中进行,真空腔的大小限制加工速度的同时也提高了成本[54]。

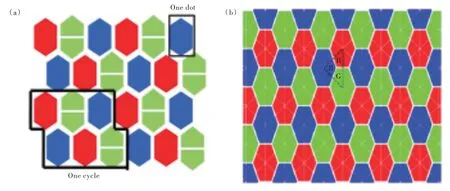

喷墨打印(IJP)也是一种常用的高分辨率OLED 沉积技术。喷墨打印可以在非真空环境中实现非接触低成本的薄膜加工。然而,由于喷头大小和液滴体积的限制,传统像素排列方法的喷墨打印OLED 分辨率通常小于200 ppi。同时,喷墨打印技术在成膜时容易出现咖啡环效应,即喷出的液滴在基底表面蒸发时,由于流体动力学的影响,溶质颗粒在液滴边缘聚集形成环状沉积物。咖啡环效应可能导致器件的性能下降。研究人员正在致力于通过提出新的像素排列方式[55-56](图3(a)、(b))和调控墨水成分等方法改进工艺[57]。电化学聚合(EP)是一种在电极表面直接发生反应,形成薄膜的技术。最初,电化学聚合薄膜由于表面粗糙度较高,发光效率很低[58-59]。可以通过对电解质溶液、扫描率、清洗等工艺过程进行优化,制备掺杂水平低、发光效率高且表面光滑的薄膜。目前,该技术可以实现2 822 ppi 的超高分辨率全彩OLEDs[60]。

图3 两种像素排列设计示意图。 (a)GGRB 型排列;(b)蜂窝状排列。Fig.3 Schematic diagrams of two pixel arrangement designs. (a)GGRB type arrangement. (b)Honeycomb arrangement.

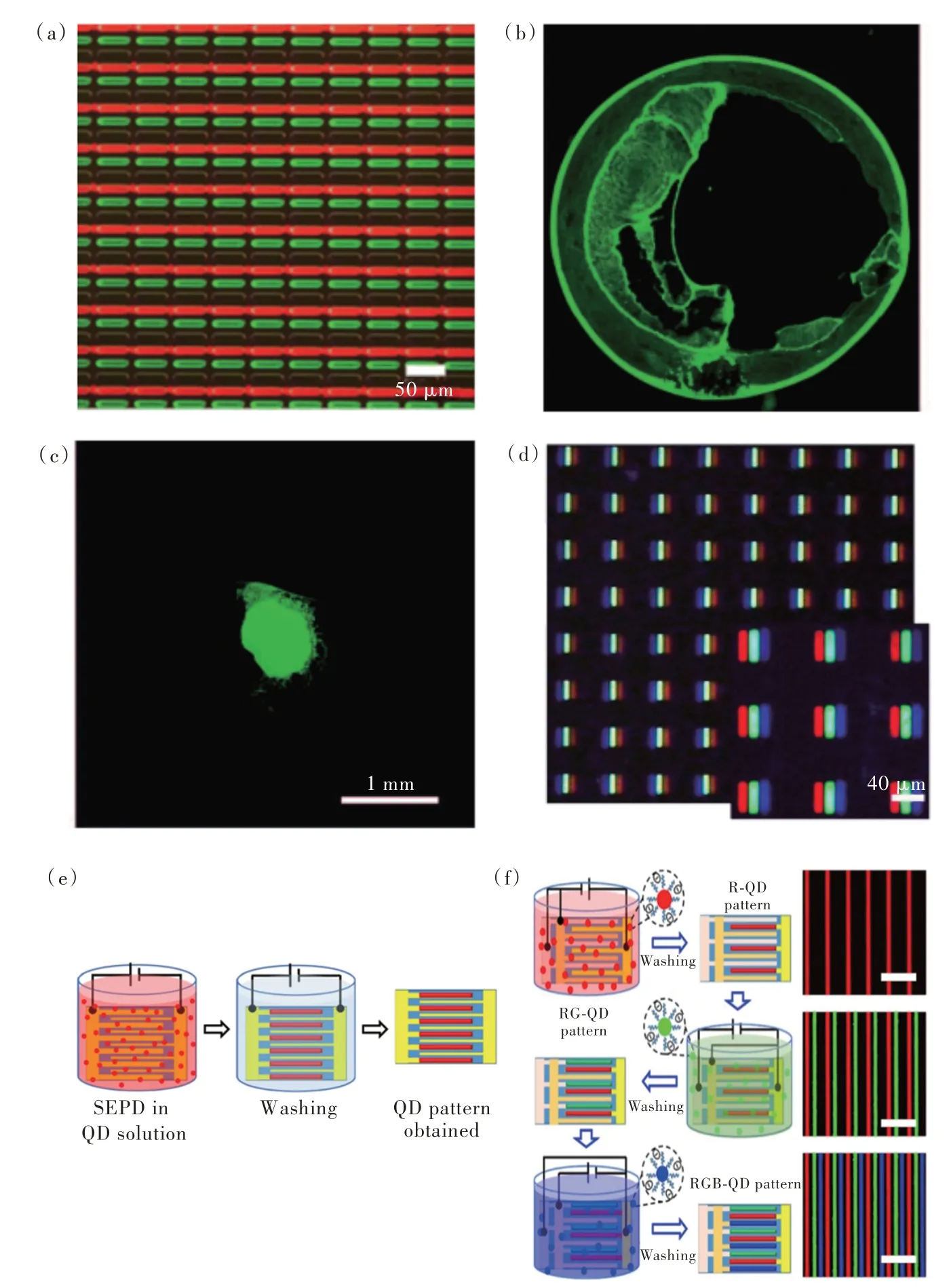

在高分辨率OLED 显示器中,由于像素密度的提高,必须缩小像素尺寸才能在有限的显示器面积上容纳下更多的像素。而且为了提供清晰和均匀的图像,每个像素的位置和形状必须非常准确。因此,光刻技术作为一种精准的图案化工艺,在高分辨率OLED 技术中发挥着重要作用[61-62]。图4(a)展示了通过光刻技术制造的具有1 μm 特征尺寸的红绿双色高分辨率OLED 显示器[7]。与Micro-LED 不同,OLED 器件结构中的有机发光层容易受到水氧侵蚀,且光刻后的显影等溶液处理过程会对器件的功能层造成一定的损伤。为了减轻上述负面影响,需要引入封装工艺。图4(b)展示了一种封装方式。如图所示,低温处理后的封装层和铟锌氧化物层通过光刻和刻蚀的方法依次沉积,从而保护OLED 免受溶液以及水氧的侵蚀。

4 高分辨QLED

量子点(QD)是一种纳米尺寸的半导体材料,与传统的发光半导体相比,有更优异的光学性能。量子点发光二极管以其卓越的色彩表现、更高的亮度和更广的视角吸引了学术界和工业界的广泛关注[63-64]。表3 展示了常见的高分辨率制备工艺及其可以实现的最小特征尺寸。本节将介绍基于QLED 技术的高分辨率(全彩∕单色)显示策略,并重点介绍本课题组在这一方向的研究成果。

前文提到的喷墨打印技术也被应用在QLEDs 中,减少材料消耗的情况下形成图案[65-66]。目前报道的最高分辨率为500 ppi,且实现了红绿双色发光[67](图5(a))。与OLED 类似,咖啡环效应仍是限制喷墨打印进一步发展的最大阻碍。为了抑制咖啡环效应,需要对量子点墨水进行调控[68-69],结合打印工艺优化图案的表面形貌(图5(b)、(c))。但是如何实现形貌与效率兼顾,仍是一个待解决的问题。

图5 (a)喷墨打印实现红绿双色电致发光;添加剂对咖啡环效应的影响:(b)添加前,(c)添加后;(d)光刻法实现RGB 电致发光;电泳沉积示意图:(e)单色沉积,(f)RGB 沉积。Fig.5 (a)Inkjet printing achieves red and green electroluminescence. The effect of additives on the coffee ring effect: (b)before adding,(c)after adding. (d)Photolithography achieves RGB electroluminescence. Schematic diagrams of electrophoretic deposition: (e)monochrome deposition,(f)RGB deposition.

光刻技术也被用于制造高分辨率QLEDs[70](图5(d))。具体实现方法是将量子点与光刻胶混合,并旋涂在基板上形成薄膜。紫外光通过掩模板后对薄膜进行照射,未被照射的部分将在后续的显影过程中被特定溶剂去除。重复该过程即可在同一基板上形成RGB 像素。这种高分辨率策略继承了半导体行业中光刻法的大部分优势,为制造高分辨率QLEDs 提供了一种高效、精准且灵活的方案。然而,显影过程不可避免地会有光刻胶残留,这些残留的光刻胶可能会影响电荷在器件中的传输。通过引入新型的无机光刻胶[71]或配体交联剂[72]可以在一定程度上避免光刻胶残留对效率的影响。量子点表面富含阳离子,因此,电场可以驱动量子点在溶液中运动[73]。这种介电泳现象为量子点的高分辨率图案化提供了一个可行的方案。将微型叉指电极浸入量子点溶液,通过施加电场可以将量子点选择性沉积在正极或负极上。重复沉积和清洗过程即可得到RGB 阵列(图5(e)、(f))。这种方法可以实现平均特征尺寸为2 μm、分辨率超过1 000 ppi 的QLED 面板,且具有很快的加工速度[18]。

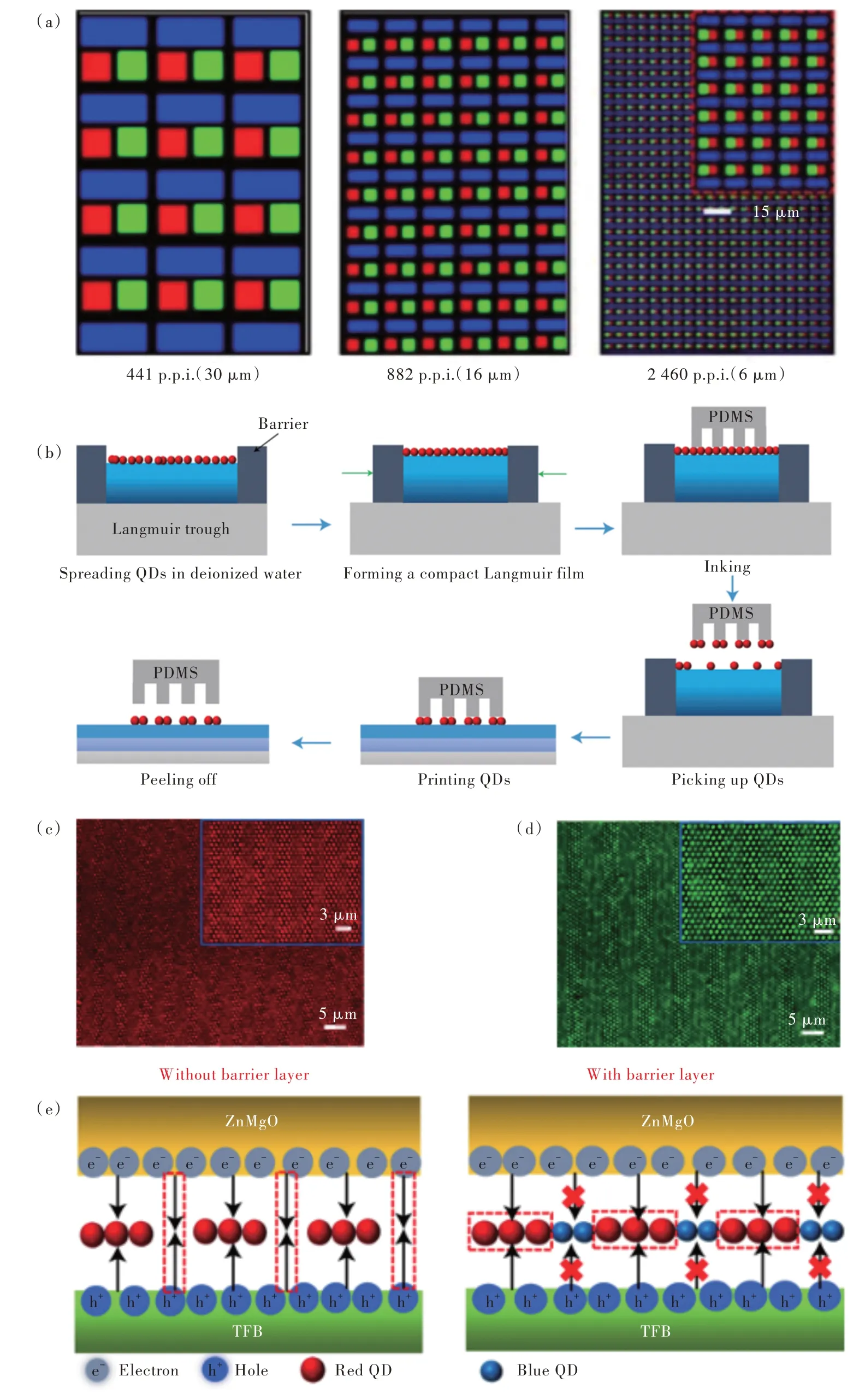

转印(TP)技术由于没有额外的有机材料引入,是目前最为高效的高分辨率实现方案[74]。表面能量低的弹性印章如全氟聚醚[14]和聚二甲基硅烷[75]已经被广泛应用。该技术的原理是使用印章将供体基板涂覆的量子点薄膜拾取并转移至目标基板上,可以形成亚微米和几微米大小的量子点像素。通过凹版转印可以实现2 460 ppi 的超高分辨率[74](图6(a))。然而,这种超高分辨率QLEDs 的性能很差,外量子效率和亮度与旋涂法制备的标准QLEDs 相比大约低一个数量级。这是因为转印形成的QD 薄膜质量较差,且由于空穴传输层和电子传输层的直接接触,在非发光区域产生了大量的漏电流。

图6 (a)凹版印刷制备的高分辨率量子点光致发光图案;(b)LB-TP 法示意图;(c)~(d)25 400 ppi 的红色和绿色光致发光图案;(e)阻挡层应用示意图。Fig.6 (a)High-resolution quantum dot photoluminescence patterns prepared by gravure printing. (b)Schematic diagram of the LB-TP method. (c)-(d)Red and green photoluminescence patterns with a resolution of 25 400 ppi. (e)Schematic diagram of the application of a blocking layer.

近期,福州大学李福山团队开发出一个将朗缪尔薄膜(LB)技术和转印技术结合的策略,称为LB-TP 法,用于实现量子点的超高分辨率显示[76]。朗缪尔薄膜是由一种或多种有机化合物在水-空气界面上形成的单分子膜。由于量子点表面配体具有油性基团,量子点可以自发地在水面上排列,形成单分子层。我们将量子点溶液稀释后注入水中并施加对向压力,使水面上形成的量子点薄膜致密且均匀。然后使用表面带有微结构的聚二甲基硅烷印章从水面将薄膜拾取并转移至目标基板上(图6(b))。通过印章表面微结构的设计,实现了高达25 400 ppi 的超高分辨率(图6(c)、(d))。为了解决超高分辨率QLEDs 中的漏电流问题,通过上述方法构建了一层蜂窝状的非发光的量子点薄膜作为阻挡层,随后通过旋涂法用发光量子点填补蜂窝的间隙(图6(e))。通过这种方法制成的QLEDs 分辨率为9 072 ppi,最大亮度和最大外量子效率分别达到了262 400 cd∕m2和14.72%,各项指标均远远超出了至今为止所报道的所有QLEDs。尽管这项技术的诸多优势为其带来了非常良好的发展前景,然而仍存在一些需要解决的关键问题,例如设计基于这项技术的行之有效的RGB 策略、设计可以精确控制子像素的驱动电路等。

5 总结和展望

本文介绍了三种新型高分辨显示技术的技术特点和实现高分辨率显示的策略。然而,对于新型的高分辨率显示技术而言,以下几点仍需进一步研究和摸索。首先是像素密度的提升。为了满足未来的显示应用需求,需要研究人员对制造工艺和策略进行不断的技术革新。其次是驱动电路、像素尺寸的减小可能导致驱动电流减小,进而影响像素的亮度和颜色稳定性。然后是屏幕的色彩表现,尽管自发光的显示技术能够提供出色的色彩表现,但是随着像素尺寸的减小,可能会带来色彩不均匀或色彩失真等问题,这需要更加完备的程序设计和电路设计来提供精确的色彩控制。最后是寿命和可靠性问题,以QLED 技术为例,随着使用时间的增加,QLED 像素的亮度会下降。相比红色和绿色QLED,蓝色QLED 的亮度下降更加显著。这种寿命不均匀的现象反映到具体的应用中即表现为使用一段时间后的色彩失真。因此,需要从根本上优化其制造工艺,从而提高显示器的可靠性。

就应用层面来看,不同的显示技术适用于不同的应用场景。Micro-LED 技术由于其更长的使用寿命,适用于大型的高分辨率显示器制备;OLED 技术可以降低屏幕厚度和柔性化,适用于VR 眼镜等近眼显示应用;QLED 技术制备的显示屏带来的更好的色彩和更高分辨率,适合用于专业视觉编辑和成像领域的超高分辨显示器制备。

总体来说,随着显示技术的演进以及人们对于海量信息需求的攀升,高分辨乃至超高分辨显示成为重要的发展趋势,也驱动Micro-LED、OLED、QLED 等新型显示技术不断走向像素的微型化和显示器件的高度集成化。这些发光显示技术具有各自的特点,在走向高分辨的过程中也会发展不同的微型化策略,这些新技术、新策略都有助于打破虚拟和现实之间的界限,推动整个人类社会的进步。

本文专家审稿意见及作者回复内容的下载地址:http:∕∕cjl. lightpublishing. cn∕thesisDetails#10.37188∕CJL.20230136.