Na2WO4含量对镁合金微弧氧化膜层颜色和耐蚀性的影响

祝海涛,孙金峰,孟永强,王立伟,彭珍珍,汪殿龙*

Na2WO4含量对镁合金微弧氧化膜层颜色和耐蚀性的影响

祝海涛1,2,孙金峰1,3,孟永强1,3,王立伟1,2,彭珍珍1,2,汪殿龙1,2*

(1.河北科技大学 材料科学与工程学院,石家庄 050018;2.河北省材料近净成形技术重点实验室,石家庄 050018;3.河北省柔性功能材料重点实验室,石家庄 050000)

研究电解液中的Na2WO4含量对AZ31B镁合金微弧氧化膜层的形成过程、颜色、微观结构、耐蚀性能的影响。通过添加不同含量的NH4VO3和Na2WO4的碱性铝酸盐电解液体系,在AZ31B镁合金表面制备黑色的微弧氧化膜层。采用SEM、EDS分析加入不同含量的Na2WO4后膜层表面的微观形貌及元素组成,采用XRD分析物相组成,通过电化学实验表征膜层的耐腐蚀性能。随着Na2WO4含量的增加,微弧氧化过程中的起弧电压下降,膜层的致密性提高,厚度呈先增加后减小的趋势。当Na2WO4的质量浓度为0.5 g/L时,膜层的厚度最大,且此时膜层表面微孔分布均匀,色度最低,耐蚀性最好,自腐蚀电位为−0.138 V,自腐蚀电流密度为2.36×10−7A/cm2,相较于基体降低了3个数量级。增加Na2WO4含量会使微弧氧化成膜过程中的电弧发生变化,适当增加Na2WO4会提高膜层的厚度,降低膜层的CIE色度,使陶瓷膜层表面的微孔分布得更加均匀致密,从而提高膜层的耐蚀性能。当Na2WO4含量过高时,会使膜层的离子浓度升高,电阻增大,介电击穿电压上升,导致膜层表面被烧蚀,耐腐蚀性能降低。

镁合金;黑色膜层;微弧氧化;Na2WO4;耐腐蚀性;微观结构

近年来,随着镁合金材料的广泛应用,对其性能的要求越来越高,镁合金作为轻质的金属结构材料,具有电磁屏蔽性好、抗震性好、比强度高、比刚度高、易回收等特点[1-2],在汽车、航空航天、3C产品等领域具有广阔的应用前景。由于镁合金的化学活性较高,导致其耐蚀性较差,这成为限制其应用的主要原因[3-4]。表面处理是改善镁合金耐蚀性的重要方法[5]。

微弧氧化技术作为一种表面处理方法,具有工艺简单、效率高、无污染等优点,成为最有前景的处理手段。使用微弧氧化技术对镁合金进行处理,在改善耐蚀性的同时,膜层与基体的结合力也得到了一定保障[6-8],此外,微弧氧化技术可在镁合金表面制备彩色微弧氧化膜层[9-12],在满足镁合金使用要求的同时提高装饰性,黑色是一种使用较广泛的膜层颜色,备受关注。研究发现,通过添加无机盐来调节电解液组分,在改善陶瓷膜层的耐腐蚀等性能的同时,使膜层的颜色发生变化。史德阳等[13]、金杰等[14]在电解液中加入偏钒酸铵(NH4VO3),结果表明所制备的微弧氧化膜层可在改善铝合金性能的同时使膜层呈黑色,分析认为是因为在微弧氧化过程中生成了V2O3。随着NH4VO3含量的增加,膜层的耐腐蚀性能下降、粗糙度提高。Wu等[15]通过在电解液中添加柠檬酸钠和钨酸钠,对TiAl合金进行微弧氧化,研究表明,钨酸钠和柠檬酸钠可起到提高膜层耐腐蚀性的作用,其腐蚀电流密度下降了近2个数量级,同时还改善了膜层的致密性。郭佳奇等[16]使用Na2WO4对微弧氧化膜层进行处理发现,加入适量的Na2WO4具有改善膜层组织形貌的作用,使得孔洞减小,但是过多的Na2WO4会使陶瓷层的耐腐蚀性能下降。He等[17]将铜盐作为添加剂,使得AZ91D镁合金表面呈黑色,通过改善膜层的厚度和致密性,使得膜层的耐腐蚀性能得到提升。由此可见,在电解液中添加无机盐可以在改善微弧氧化膜层耐腐蚀性的同时,使得膜层呈黑色,其中添加的无机盐含量及电解液成分对微弧氧化膜层性能的影响十分重要。目前,针对使用1种添加剂对微弧氧化膜层耐腐蚀性能的影响已有较多,关于添加剂含量影响着色剂的研究较少,因此这里在AZ31B镁合金表面制备微弧氧化膜层,以铝酸盐为主盐,以NH4VO3为着色剂,探究Na2WO4的含量对微弧氧化膜层微观结构和相组成的影响,并研究Na2WO4对膜层颜色及膜层耐腐蚀性的影响。

1 实验

1.1 涂层制备

实验材料为AZ31B镁合金,试样尺寸为60 mm× 20 mm×3 mm。在微弧氧化前对镁合金进行预处理,依次使用240#、360#、600#、1000#、1500#的SiC砂纸进行打磨处理,使用抛光机进行抛光处理,并在超声设备中使用丙酮溶液和去离子水进行清洗,洗掉试样表面的油污及杂质,并取出吹干备用。

采用西安俊程有限公司生产的FL7-MSO010X双极性脉冲微弧氧化电源,电源工作方式为恒流模式,以不锈钢电解槽为电源负极,以AZ31B镁合金为电源正极,使正极完全浸入电解液中。在工作过程中,微弧氧化电流密度为10 A/dm2,频率为400 Hz,占空比为40%,氧化时间为15 min。微弧氧化电解液的主要成分为NaAlO2(10 g/L)、KOH(2 g/L)、NaF(0.5 g/L),着色剂为NH4VO3(2、3 g/L),添加不同含量的Na2WO4(0、0.25、0.50、1.00、1.50 g/L)。在相同的电参数下,通过NH4VO3与Na2WO4共同作用制备黑色的微弧氧化膜层,研究Na2WO4含量对微弧氧化膜层性能的影响。

1.2 性能测试及组织观察

采用扫描电子显微镜(SEM,Hitachi S-4800扫描电子显微镜),在50 kV的加速电压下观察膜层表面的微观形貌及膜层的截面形貌,采用扫描电子显微镜携带的能谱仪(EDS)进行膜层表面的元素分析,采用XRD分析膜层的物相组成,测试采用Cu Kα射线,扫描角度为20°~80°,扫描步长为0.02°。采用涡流式膜层测厚仪(北京时代TT260)测量膜层的厚度,每个试样的正反两面分别测试5次,取其平均值。采用色差仪测量微弧氧化膜层表面的*、*、*,使用国际照明委员会(CIE)推荐的CIE L*a*b*色度系统对膜层的色度进行表征,每个试样正反面分别测试5次,取其平均值。采用电化学工作站(Gamry,INTERFACE1010E,美国)测试微弧氧化膜层的极化曲线,测试介质为质量分数为3.5%的NaCl溶液,测试面积为2 cm2。除测试面外,其余面采用金相冷镶液进行包裹,使用传统的三电极模式,以饱和甘汞电极为参比电极(RE),以铂电极为辅助电极(CE),扫描速率为2 mV/s,扫描频率为10−2~105Hz,初始电位为−2 V,结束电位为1 V,使用Origin软件对实验结果进行拟合。

2 结果及分析

2.1 Na2WO4含量对膜层厚度和颜色的影响

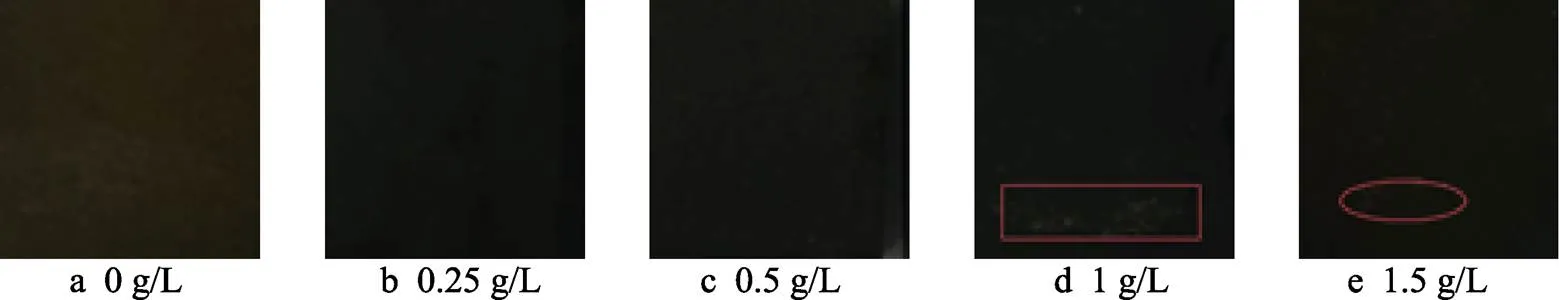

在NH4VO3的质量浓度为2、3 g/L时,制备的微弧氧化膜层的宏观形貌如图1~2所示。通过观察发现,随着Na2WO4含量的增加,所制备的微弧氧化膜层发生了明显变化。在NH4VO3的质量浓度恒定为2 g/L时,对比了添加不同含量Na2WO4时膜层的宏观形貌,不添加Na2WO4时试样的膜层表面呈现棕色;添加0.25 g/L Na2WO4时,膜层的颜色加深,呈现棕黑色;在Na2WO4的质量浓度增至0.5 g/L时,试样表面呈黑色。虽然陶瓷层表面的颜色逐渐加深,但Na2WO4的质量浓度增至1 g/L时,膜层表面的光滑程度有所下降。添加相同含量的Na2WO4时,NH4VO3的质量浓度为3 g/L时相较于NH4VO3的质量浓度为2 g/L时,其膜层颜色更深,并且在Na2WO4的质量浓度为0.5 g/L时,膜层表面更光滑。从图2d、e中标记处可以看到,添加Na2WO4的质量浓度为1、1.5 g/L时,得到的膜层表面出现了细微的烧蚀现象。经综合考虑,选择着色剂NH4VO3的质量浓度为3 g/L时制备的微弧氧化膜层进行检测分析。

图1 在NH4VO3的质量浓度为2 g/L时添加不同含量的Na2WO4下微弧氧化处理试样的宏观形貌

图2 在NH4VO3的质量浓度为3 g/L时添加不同含量的Na2WO4下微弧氧化处理试样的宏观形貌

在NH4VO3的质量浓度为3 g/L时,在不同含量的Na2WO4下微弧氧化处理试样的膜层厚度及色差如图3所示,可以看到,随着Na2WO4含量的增加,微弧氧化陶瓷层厚度呈先增加后减小的趋势。当Na2WO4的质量浓度为0.5 g/L时,膜层的厚度最厚,约为23.8 μm。当Na2WO4的质量浓度超过0.5 g/L后,膜层的厚度开始下降。当Na2WO4的质量浓度为1.5 g/L时,膜层的厚度降至10.6 μm,相较于未添加Na2WO4时,其陶瓷层厚度更薄。分析认为,Na2WO4的添加促进了NH4VO3的分解,使得电解液中的离子浓度增加,电解液的电导率升高,反应加剧,电解液中发生离子反应所生成的氧化物沉积在镁合金表面,使得膜层的厚度增加。当继续添加Na2WO4时,导致电压升高,使得膜层表面承受的能量增大,单位时间内的产热升高,刚形成的氧化物无法快速冷却。同时,由于温度的升高,使得部分合金表面的氧化物重新回到溶液中,导致膜层的厚度下降。随着Na2WO4含量的增加,膜层的色差呈先减小后增加的趋势。只添加NH4VO3制备陶瓷层时,膜层的CIE色度为52.7,膜层颜色呈深棕色。在添加Na2WO4且其质量浓度为0.5 g/L时,膜层颜色最黑,CIE色度为27.99。随后膜层的CIE色度开始升高,但其CIE色度均小于未添加Na2WO4时的CIE色度。同时,膜层厚度越厚,色度越低,可以认为膜层厚度越厚,使膜层呈黑色的氧化物含量越高。说明Na2WO4对微弧氧化膜层表面呈黑色具有促进作用。

图3 在NH4VO3的质量浓度为3 g/L时添加不同含量的Na2WO4下微弧氧化处理试样的膜层厚度及色度

微弧氧化膜层的截面形貌如图4所示。当添加Na2WO4的质量浓度为0.25 g/L时,膜层厚度约为20 μm,且膜层较平整。当Na2WO4的质量浓度增至0.5 g/L时,膜层厚度增至25 μm左右,膜层表面连续性完好,与膜层测厚仪所测膜层厚度基本一致。通过观察发现,微弧氧化膜层与基体之间连接紧密,达到了良好的冶金结合,在微弧氧化膜层的致密层与疏松层中未发现明显界线。

2.2 Na2WO4含量对微弧氧化过程中电压–时间曲线的影响

采用恒流模式,在微弧氧化过程中,不同浓度Na2WO4电解液下电压随时间的变化趋势如图5所示,可以明显看出,添加Na2WO4后电压–时间曲线变化不大,均由阳极氧化阶段(Stage Ⅰ)、火花放电阶段(Stage Ⅱ)、微弧氧化阶段(Stage Ⅲ)组成[18-19]。在Stage Ⅰ阶段(0~70 s),微弧氧化为阳极氧化阶段,样品表面出现了均匀的小气泡,电解液的电压随着时间的延长呈上升趋势,且电压的上升速度较快。从图5可以看出,随着Na2WO4含量的增加,起弧电压逐渐降低,在不添加Na2WO4时起弧电压约为320 V,而添加质量浓度1.5 g/L的Na2WO4时,起弧电压降至210 V。分析认为,随着Na2WO4含量的增加,电解液中导电离子的含量增加,导致电解液的电导率升高,在相同的工作电压下,电解液的电导率越高,等效电阻则相应减小[20]。通过分析Gouy-Chapman双电层模型[21]发现,等效电阻减小,两端分压降低,则分布在基体表面致密层的电压相对增加,膜层表面的能量也相对增加。这会导致在较低电压情况下便可击穿微弧氧化膜层。在Stage Ⅱ阶段(70~240 s),即火花放电阶段,电压上升的速度开始下降,并逐渐趋于平缓。此时电弧呈银白色,开始形成不连续的微弧氧化膜层。在Stage Ⅲ阶段(240~600 s),电解液中电压的上升速度平稳,并逐渐趋于稳定,通过观察发现,此时微弧氧化电弧呈橘黄色。同时可以发现,在添加Na2WO4后,其终止电压均小于未添加Na2WO4时的终止电压,且在添加Na2WO4的质量浓度为0.5 g/L时,微弧氧化的终止电压(420 V)最低,继续增大Na2WO4的含量,其终止电压开始上升。分析认为,电解液的电导率与电解液中的离子数量有关,随着Na2WO4含量的增加,电解液中的离子数量增加[22],而离子吸附到膜层表面会发生反应,使得膜层的电阻增大,导致终止电压上升。

图5 Na2WO4浓度对微弧氧化过程中电压–时间曲线的影响

2.3 Na2WO4含量对膜层表面形貌的影响

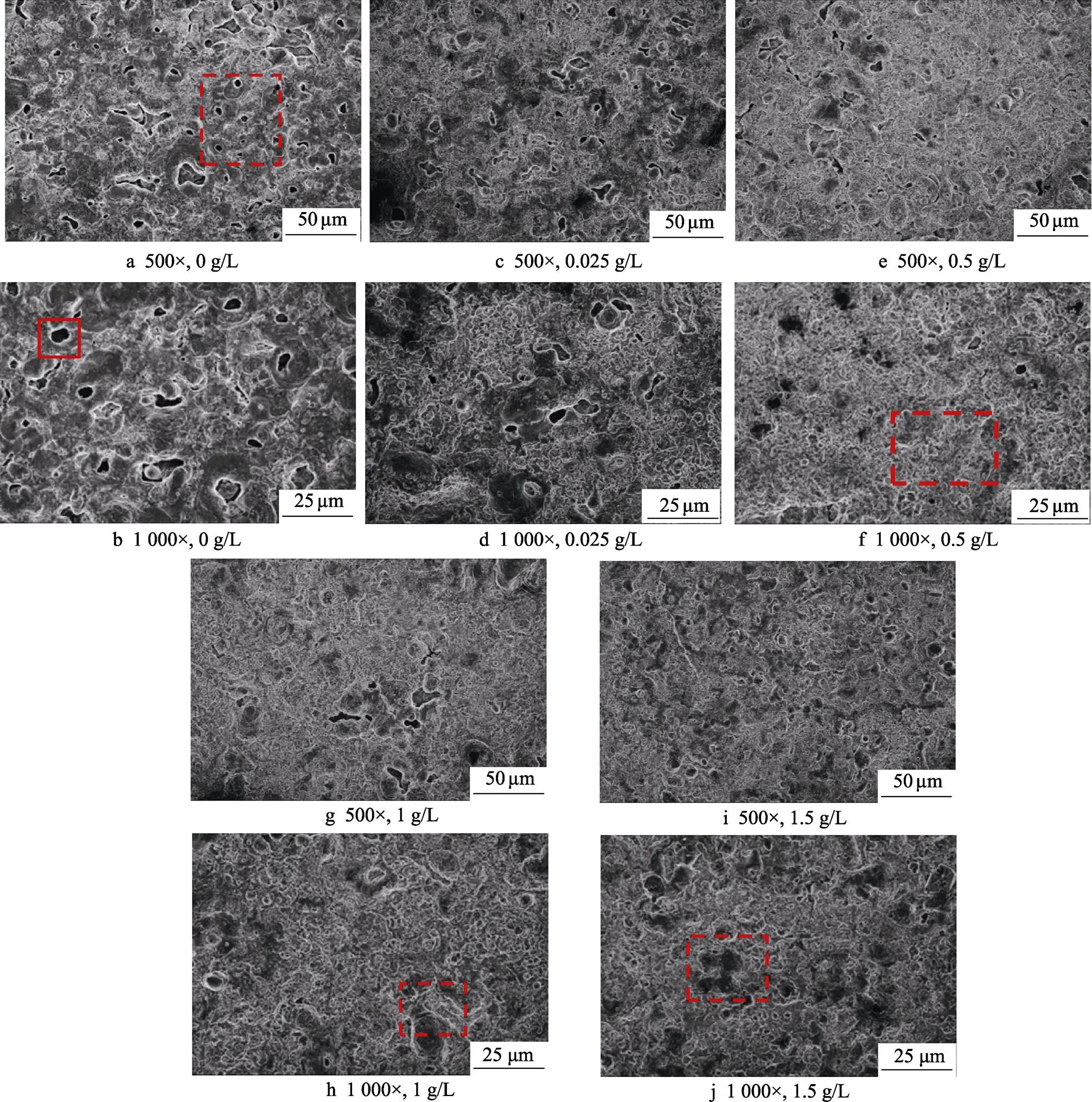

在NH4VO3的质量浓度为3 g/L时,不同含量Na2WO4下制备的陶瓷层表面的SEM形貌照片如图6所示。如图6a所示,在未添加Na2WO4时制备得到的陶瓷层表面存在较多微孔,孔径为1~5 μm,其表面还存在一些较大的孔洞,产生的孔洞呈典型的“火山口”形貌[23]。随着Na2WO4含量的增加,陶瓷层表面的孔洞数量逐渐减少。当Na2WO4的质量浓度为0.25~0.5 g/L时(图6c~f),所得的黑色陶瓷层表面平整、孔洞减少。尤其是在Na2WO4的质量浓度为0.5 g/L时,黑色陶瓷层表面的孔径最小。从图6f可以看出,陶瓷层表面平整、光洁度好。这是因为在电解液中添加Na2WO4后,电解液中的离子浓度增加,使得膜层表面聚集了更多的离子,提高了溶液的电导率,使得形成表面氧化物的流动性能更好,膜层表面的孔洞减少,表面的光洁度增加。如图6h所示,当Na2WO4的质量浓度增至1 g/L时,膜层表面的孔洞开始增大,开始出现烧蚀坑,并出现了较大孔径的孔洞,膜层的致密性下降。这是因为随着Na2WO4含量的增加,溶液的电导率进一步提升,电压增大,使得陶瓷层在形成过程中电弧击穿的效果更强烈,而在微弧氧化过程中电弧会优先击穿绝缘膜上的薄弱环节,使得一些孔径较小的孔洞被反复击穿[24]。同时,单位时间内作用在膜层表面的能量增加,氧化物无法及时冷却,从而发生烧蚀。由图6j可以看出,当Na2WO4的质量浓度增至1.5 g/L时,膜层表面的平均孔径减小,同时出现了孔径更大的孔洞,表面的致密程度明显下降,膜层表面起伏较大。可以认为,较薄弱的表面被反复击穿烧蚀,导致周围形成的氧化物堆积。分析认为,由于Na2WO4的增加,电解液中的离子浓度增加,使得电火花放电方式较剧烈,氧化过程不稳定,且出现了电弧间断现象。还可明显观察到膜层表面的烧蚀孔洞,膜层表面出现几个小孔洞被反复击穿后相互贯通的现象,从而形成了较大的孔洞。随着Na2WO4含量的增加,陶瓷层表面的孔径呈现先减小后增大的趋势,当Na2WO4的质量浓度为0.5 g/L时,黑色陶瓷层表面的致密度最好,孔洞孔径最小。当Na2WO4的质量浓度为1 g/L或更高时,陶瓷层表面开始出现烧蚀现象。

2.4 Na2WO4含量对膜层表面成分及物相组成的影响

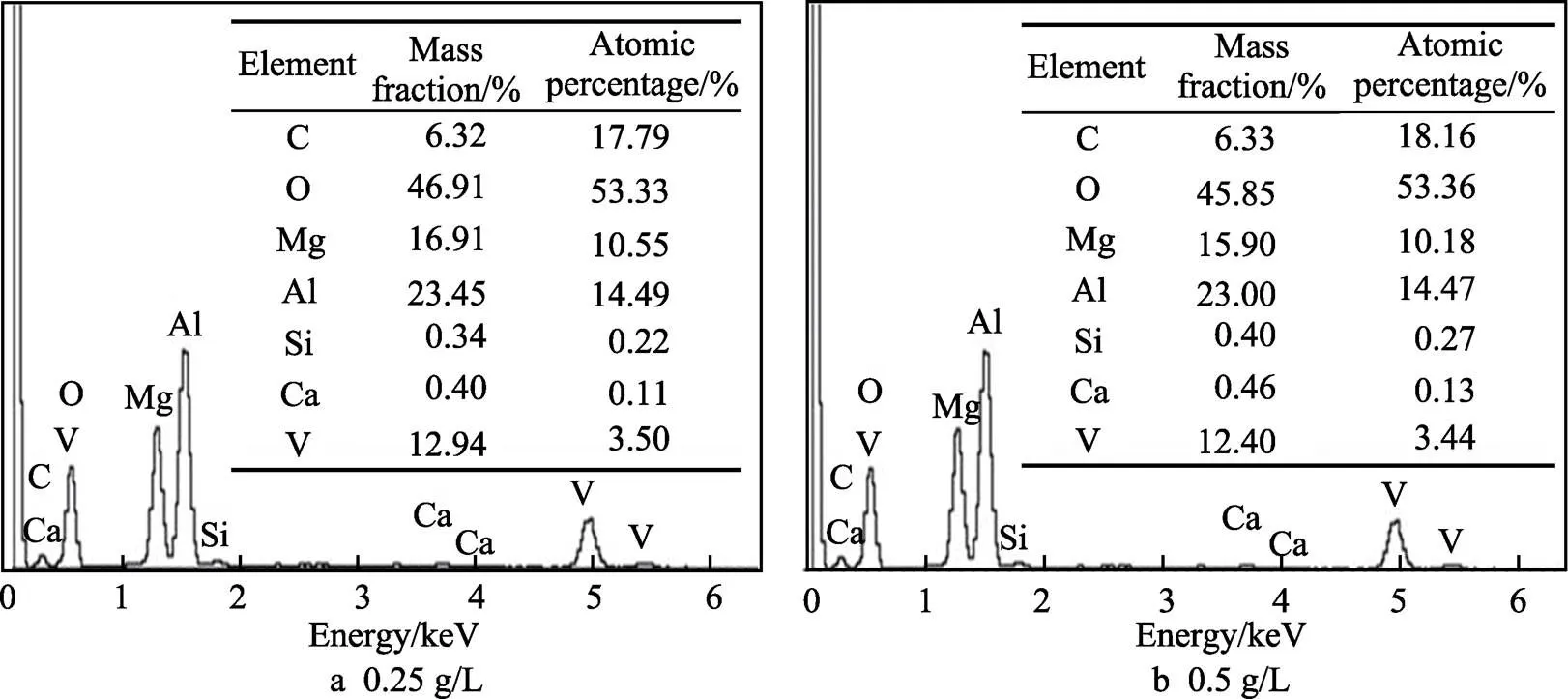

试样表面的EDS能谱如图7所示,可以看出,膜层中的主要成分为Al、O、Mg、V、C,此外还有少量的Si、Ca元素。其中,Mg主要来源于基体,O、Al、V来源于AZ31B镁合金与电解液中的NH4VO3、NaAlO2、Na2WO4反应产生的新化合物,其中Al的含量较高,说明所添加电解液中的NaAlO2参与了膜层的形成。在膜层中未检测到W元素,Na2WO4的含量较低,说明Na2WO4主要起到促进微弧氧化膜层形成、改善膜层形貌的作用。

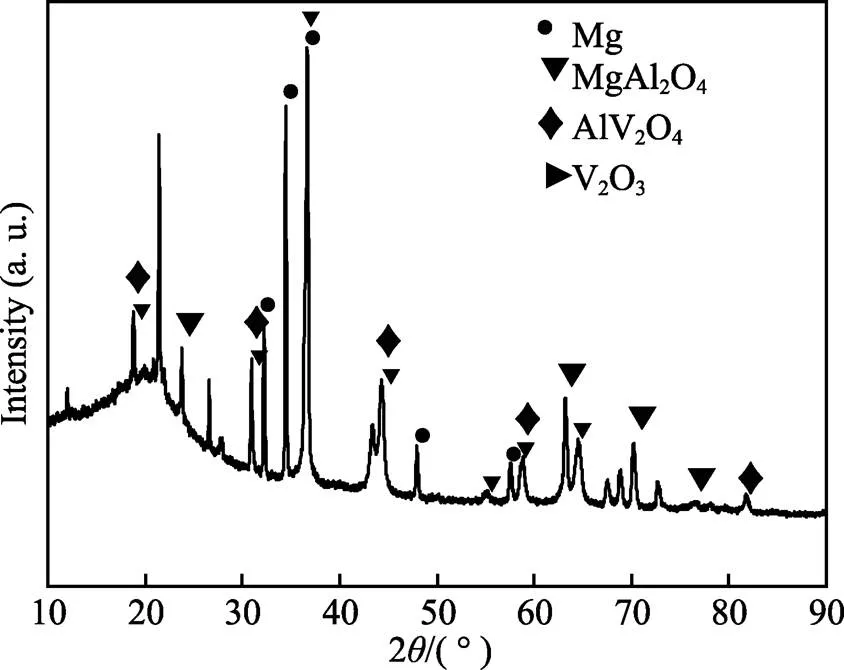

在Na2WO4的质量浓度为0.5 g/L时,试样微弧氧化膜层的物相组成如图8所示。结合EDS图谱可知,膜层的构成物质出现了MgAl2O4、AlV2O4等物相,与电解液中添加的元素基本相同。其中,MgAl2O4的形成是因在微弧氧化的过程中,膜层表面在电解液中火花放电产生局部高温[25],使得电解液中的Al2O42−与Mg2+结合,从而形成了具有尖晶石结构的MgAl2O4。同时,在添加NH4VO3后生成了AlV2O4新物相,说明电解液中添加的NH4VO3参与了反应,生成的AlV2O4也为尖晶石结构。尖晶石结构具有耐高温、耐腐蚀、硬度高等特性[26],这也是微弧氧化膜层耐蚀性得到提高的原因之一。在电解液中添加的NH4VO3在火花放电的作用下反应生成了V2O3,使得微弧氧化膜层表面呈黑色,反应式如式(1)~(2)所示。在X射线颜色图谱中未发现含有W元素的物相组成,结合EDS结果可知,在电解液中添加少量的Na2WO4不会对膜层的物相组成及成分产生影响,但WO42−的加入,使得溶液中阴离子的浓度升高,这会促进更多钒的氧化物进入微弧氧化的放电通道中,对膜层的孔洞进行填充,有利于膜层颜色的加深,使得色差降低。

图6 在NH4VO3的质量浓度为3 g/L时不同含量Na2WO4下制备的陶瓷层表面SEM形貌

Fig.6 SEM morphology of ceramic coating layers prepared with different contents of Na2WO4when NH4VO3content is 3 g/L

图7 在NH4VO3含量为3 g/L时不同含量Na2WO4下微弧氧化陶瓷膜层的EDS能谱

图8 在NH4VO3的质量浓度为3 g/L、Na2WO4的质量浓度为0.5 g/L时微弧氧化膜层的X射线衍射图谱

2NH4VO3→V2O5+2NH3↑+H2O (1)

V2O5→V2O3+O2↑ (2)

2.5 Na2WO4含量对膜层耐腐蚀性能的影响

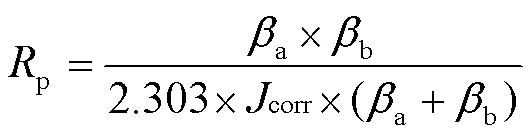

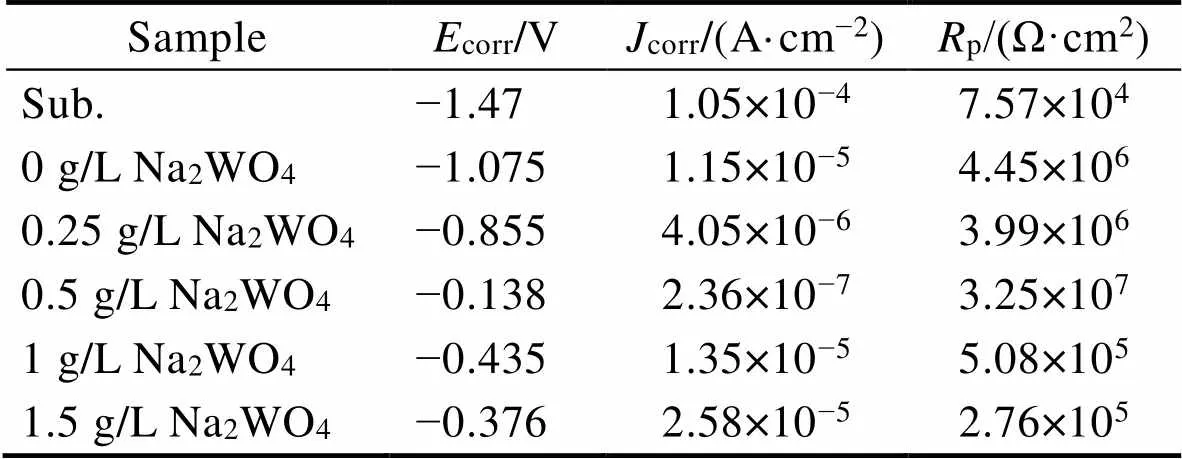

添加Na2WO4进行微弧氧化15 min后,得到的陶瓷膜层与AZ31B镁合金基体在质量分数为3.5%的NaCl溶液中的动电位极化曲线如图9所示。在质量分数为3.5%的NaCl溶液中浸泡30 min后,对添加Na2WO4(质量浓度分别为0、0.25、0.50、1.00、1.50 g/L)的微弧氧化试样和基体进行电化学测试,得到动电位极化曲线,其自腐蚀电位(corr)、腐蚀电流密度(corr)通过Tafel直线外推法获得,其极化电阻(p)根据Stern-Geary公式[27]计算得到,见式(3)。极化曲线的分析结果见表1。

表1 试样的极化曲线拟合参数

Tab.1 Polarization curve fitting parameters of samples

从图9可以明显看出,随着电解液中Na2WO4含量的增加,陶瓷层的自腐蚀电位均升高。当Na2WO4的质量浓度为0.5 g/L时,自腐蚀电位相较于基体的−1.47 V提升至−0.138 V,提升幅度最大。随着Na2WO4含量的增加,陶瓷层的自腐蚀电流密度呈减小的趋势,自腐蚀电流密度越小,陶瓷层的耐蚀性能越好。从表1可以看出,当Na2WO4的质量浓度为0.5 g/L时自腐蚀电流密度最小,为2.36×10−7A/cm2,与基体相比减小了3个数量级。自腐蚀电流密度越小,说明陶瓷层的耐蚀性越好。从表面微观形貌也可以看出,此时膜层表面最致密、孔径最小,这也是其耐蚀性较好的原因。当Na2WO4的质量浓度为1、1.5 g/L时,陶瓷层的自腐蚀电流密度分别为1.35×10−5、2.58×10−5A/cm2,与Na2WO4的质量浓度为0.5 g/L时相比增大了2个数量级。这主要是由于在微弧氧化过程中,Na2WO4的添加量过高会导致陶瓷膜表面出现烧蚀现象,使得膜层表面出现较大的缺陷或孔洞(见图6),而微弧氧化膜层的耐蚀性能取决于膜层的厚度和致密度等[28]。NaCl介质主要通过陶瓷层表面的缺陷或较大孔洞进行渗透,从而腐蚀基体[29]。从微观形貌还可看出,当Na2WO4的质量浓度为1、1.5 g/L时孔径较大,烧蚀导致膜层的致密性较差,且表面起伏不均,对腐蚀介质的阻挡能力较差,所以其耐腐蚀性能较差。从极化电阻也可看出,当Na2WO4的质量浓度为0.25、0.5 g/L时,其极化电阻分别为3.99×106、3.25×107Ω·cm2,相较于基体提高了2~3个数量级。综合考虑,当Na2WO4的质量浓度为0.5 g/L时,膜层表面致密,自腐蚀电流密度较低,自腐蚀电位较高,耐腐蚀性能最好。随着Na2WO4含量的增加,陶瓷层的自腐蚀电流密度变化的主要原因:一方面,陶瓷层表面存在“火山状”孔洞,随着Na2WO4含量的增加,膜层孔径先减小后增大,而较大的孔洞为Cl−的渗透提供了基础;另一方面,Na2WO4含量的增加使得电解液中的离子浓度增加,并在陶瓷膜层表面聚集,使得电导率增大,所需的介电击穿强度更大,电弧强度增加,并反复击穿较薄弱位置,导致膜层表面烧蚀。

3 结论

1)将Na2WO4作为微弧氧化电解液的添加剂,能够促进NH4VO3在AZ31B镁合金表面形成V2O3,并进入微弧氧化膜层的放电通道,使得微弧氧化膜层表面的黑度升高,且随着Na2WO4含量的增加,CIE值呈先增加后减小的趋势。在电解液中Na2WO4和NH4VO3的质量浓度分别为0.5 g/L和3 g/L时,所制备的黑色微弧氧化陶瓷层的CIE色度最小。可见,Na2WO4可以提高电解液的电导率,降低起弧电压。

2)随着Na2WO4含量的增加,微弧氧化陶瓷层表面的孔径呈先减小后增大的趋势。当Na2WO4的质量浓度为0.5 g/L时,膜层的均匀性较好、孔隙率较低、表面孔洞分布均匀,且微量的Na2WO4对膜层的成分及膜层表面物相的影响较小。

3)在电解液中添加Na2WO4显著增强了微弧氧化膜层的耐腐蚀性能,与基体相比,其腐蚀电流下降了近2个数量级。同时,相较于未添加Na2WO4时,其腐蚀电流降低了近1个数量级。当Na2WO4的质量浓度为0.5 g/L时,膜层的自腐蚀电位为−0.138 V,腐蚀电流密度为2.36×10−7A/cm2,膜层的耐腐蚀性能最好。当Na2WO4添加量过大时会导致膜层表面烧蚀,耐腐蚀性能下降。

[1] 冉潇潇, 肖飞燕, 刘静, 等. 超声环境下添加稀土氧化物的化学转化处理对AZ31镁合金耐蚀性的影响[J]. 材料保护, 2022, 55(8): 57-61. RAN Xiao-xiao, XIAO Fei-yan, LIU Jing, et al. Effect of Chemical Conversion Treatment by Adding Rare Earth Oxide in Ultrasonic Environment on the Corrosion Resistance of AZ31 Magnesium Alloy[J]. Materials Protection, 2022, 55(8): 57-61.

[2] 徐志超, 吴涛, 郭学锋, 等. 脉冲电流在镁合金加工中的应用进展[J]. 材料导报, 2022, 36(21): 171-180. XU Zhi-chao, WU Tao, GUO Xue-feng, et al. Application Progress of Pulse Current in Magnesium Alloy Processing[J]. Materials Reports, 2022, 36(21): 171-180.

[3] 崔晓鹏, 刘勇兵, 刘喜明, 等. 半固态触变注射成型镁合金的组织与性能分析[J]. 汽车工艺与材料, 2004(2): 22-25. CUI Xiao-peng, LIU Yong-bing, LIU Xi-ming, et al. Analysis on Microstructure and Mechanical Property of Semi-Solid Thixomolded Magnesium Alloy[J]. Automobile Technology & Material, 2004(2): 22-25.

[4] DING Zi-you, CUI Lan-yue, CHEN Xiao-bo, et al.Corrosion of Micro-Arc Oxidation Coating on Mg-1Li-1Ca Alloy—The Influence of Intermetallic Compound Mg2Ca[J]. Journal of Alloys and Compounds, 2018, 764: 250-260.

[5] WANG Zhi-hu, ZHANG Ju-mei, LI Yan, et al. Enhanced Corrosion Resistance of Micro-Arc Oxidation Coated Magnesium Alloy by Superhydrophobic Mg–Al Layered Double Hydroxide Coating[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(10): 2066-2077.

[6] HAN X G, ZHU X P, LEI M K. Electrochemical Properties of Microarc Oxidation Films on a Magnesium Alloy Modified by High-Intensity Pulsed Ion Beam[J]. Surface and Coatings Technology, 2011, 206(5): 874-878.

[7] AN Ling-yun, MA Ying, SUN Le, et al. Investigation of Mutual Effects among Additives in Electrolyte for Plasma Electrolytic Oxidation on Magnesium Alloys[J]. Journal of Magnesium and Alloys, 2020, 8(2): 523-536.

[8] 国泰榕, 卢小鹏, 李岩, 等. 磷酸盐后处理对Mg-Gd-Y合金微弧氧化涂层耐蚀性能的影响[J]. 表面技术, 2021, 50(9): 278-285. GUO Tai-rong, LU Xiao-peng, LI Yan, et al. Effect of Phosphate Post-Treatment on Corrosion Resistance of Micro-Arc Oxidation Coating on Mg-Gd-Y Alloy[J]. Surface Technology, 2021, 50(9): 278-285.

[9] 朱枝胜, 李文芳, 易爱华, 等. 电解液温度对AZ31B镁合金黑色微弧氧化膜的影响[J]. 表面技术, 2019, 48(3): 53-61. ZHU Zhi-sheng, LI Wen-fang, YI Ai-hua, et al. Influence of Electrolyte Temperature on Properties of Black MAO Coating on AZ31B Mg Alloy[J]. Surface Technology, 2019, 48(3): 53-61.

[10] 黄然然, 徐晋勇, 高成, 等. 微弧氧化彩色陶瓷膜的显色着色机理研究进展[J]. 热加工工艺, 2017, 46(12): 38-43. HUANG Ran-ran, XU Jin-yong, GAO Cheng, et al. Research Status of Color Shading Mechanism of Micro-arc Oxidation Color Ceramic Layer[J]. Hot Working Technology, 2017, 46(12): 38-43.

[11] YAO Zhong-ping, HU Bing, SHEN Qiao-xiang, et al. Preparation of Black High Absorbance and High Emissivity Thermal Control Coating on Ti Alloy by Plasma Electrolytic Oxidation[J]. Surface and Coatings Technology, 2014, 253: 166-170.

[12] 黄然然, 徐晋勇, 高成, 等. 微弧氧化彩色陶瓷膜的显色着色机理研究进展[J]. 热加工工艺, 2017, 46(12): 38-43. HUANG Ran-ran, XU Jin-yong, GAO Cheng, et al. Research Status of Color Shading Mechanism of Micro-Arc Oxidation Color Ceramic Membrane Layer[J]. Hot Working Technology, 2017, 46(12): 38-43.

[13] 史德阳, 牛建平, 刘志扬, 等. NH4VO3添加量对铝合金微弧氧化陶瓷膜颜色及耐蚀性的影响[J]. 热加工工艺, 2022, 51(16): 101-105. SHI De-yang, NIU Jian-ping, LIU Zhi-yang, et al. Influence of NH4VO3Addition on Color and Corrosion Resistance of Micro-Arc Oxidation Ceramic Film on Aluminum Alloy[J]. Hot Working Technology, 2022, 51(16): 101-105.

[14] 金杰, 吴继文, 李欢, 等. 镁合金微弧氧化棕黑色膜的制备及性能研究[J]. 浙江工业大学学报, 2015, 43(2): 133-136. JIN Jie, WU Ji-wen, LI Huan, et al. Preparing Process and Properties of Dark-Brown Coating Made by Macro-Arc Oxidation on Magnesium Alloy[J]. Journal of Zhejiang University of Technology, 2015, 43(2): 133-136.

[15] WU Xiang-qing, XIE Fa-qin, HU Zong-chun, et al. Effects of Additives on Corrosion and Wear Resistance of Micro-Arc Oxidation Coatings on TiAl Alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(6): 1032-1036.

[16] 郭佳奇, 郭二军, 冯义成, 等. Na2WO4浓度对ZM6镁合金微弧氧化膜层性能的影响[J]. 哈尔滨理工大学学报, 2021, 26(3): 115-120. GUOJIA Qi, GUO Er-jun, FENG Yi-cheng, et al. Effect of Na2WO4Concentration on the Properties of Micro-Arc Oxidation Coating of ZM6 Magnesium Alloy[J]. Journal of Harbin University of Science and Technology, 2021, 26(3): 115-120.

[17] HE R Y, WANG B Y, XIANG J H, et al. Effect of Copper Additive on Microstructure and Anti-Corrosion Performance of Black MAO Films Grown on AZ91 Alloy and Coloration Mechanism[J]. Journal of Alloys and Compounds, 2021, 889: 161501.

[18] 巩锐, 侯步逸, 陈彤, 等. 镁合金微弧氧化表面处理技术研究进展及展望[J]. 金属世界, 2021(4): 8-18. GONG Rui, HOU Bu-yi, CHEN Tong, et al. Research Progress and Prospect of Micro-Arc Oxidation Surface Treatment Technology for Magnesium Alloys[J]. Metal World, 2021(4): 8-18.

[19] 宋仁国, 孔德军, 宋若希. 微弧氧化技术与应用[M]. 北京: 科学出版社, 2018: 3-5. SONG Ren-guo, KONG De-jun, SONG Ruo-xi. Micro- arc Oxidation Technology and Its Application[M]. Beijing: Science Press, 2018: 3-5.

[20] 韩东, 连勇, 张津. K2ZrF6对镁合金微弧氧化膜抗点燃性能的影响[J]. 表面技术, 2021, 50(6): 55-63. HAN Dong, LIAN Yong, ZHANG Jin. Effect of K2ZrF6on Ignition Resistance of Micro-Arc Oxidation Coatings on Magnesium Alloys[J]. Surface Technology, 2021, 50(6): 55-63.

[21] 吴旭冉, 贾志军, 马洪运, 等. 电化学基础(Ⅲ)——双电层模型及其发展[J]. 储能科学与技术, 2013, 2(2): 152-156. WU Xu-ran, JIA Zhi-jun, MA Hong-yun, et al. Fundamentals of Electrochemistry(Ⅲ)—Electrical Double Layer Model and Its Development[J]. Energy Storage Science and Technology, 2013, 2(2): 152-156.

[22] 刘旭. 电解液中KMnO4含量对AZ91D镁合金微弧氧化膜层特性的影响[D]. 呼和浩特: 内蒙古工业大学, 2017: 35-36. LIU Xu. Effect of KMnO4Content in Electrolyte on the Characteristics of Micro-arc Oxidation Film on AZ91D Magnesium Alloy[D]. Hohhot: Inner Mongolia University of Tehchnology, 2017: 35-36.

[23] 曹雅心, 王梦杰, 周凡, 等. KOH浓度对LA103Z镁锂合金微弧氧化成膜过程及膜层耐蚀性的影响[J]. 表面技术, 2021, 50(3): 348-355. CAO Ya-xin, WANG Meng-jie, ZHOU Fan, et al. Effect of KOH Concentration on the Growth Process and Corrosion Resistance of Micro-Arc Oxidation (MAO) Coatings on LA103Z Mg-Li Alloy[J]. Surface Technology, 2021, 50(3): 348-355.

[24] 王帅柯, 孟建兵, 关庆义, 等. 铜锌合金表面CeO2颗粒掺杂微弧氧化复合膜层的制备及性能分析[J]. 表面技术, 2023, 52(1): 152-161.WANG Shuai-ke, MENG Jian-bing, GUAN Qing-yi, et al. Fabrication and Performance of Micro-Arc Oxidized Composite Film Doped with CeO2Particles[J]. Surface Technology, 2023, 52(1): 152-161.

[25] 贾秋荣, 崔红卫, 张甜甜, 等. 不同电解液体系中高纯镁表面微弧氧化膜的组织与性能[J]. 腐蚀与防护, 2019, 40(6): 391-395. JIA Qiu-rong, CUI Hong-wei, ZHANG Tian-tian, et al. Microstructure and Properties of Micro-Arc Oxidization Coatings on Surface of High Purity Magnesium Prepared in Different Electrolyte Systems[J]. Corrosion & Protection, 2019, 40(6): 391-395.

[26] WANG Na, ZHANG Yi-nan, CHEN Jun-sheng, et al. Dopamine Modified Metal-Organic Frameworks on Anti- Corrosion Properties of Waterborne Epoxy Coatings[J]. Progress in Organic Coatings, 2017, 109: 126-134.

[27] SHANG Wei, CHEN Bai-zhen, SHI Xi-chang, et al. Electrochemical Corrosion Behavior of Composite MAO/ Sol- Gel Coatings on Magnesium Alloy AZ91D Using Combined Micro-Arc Oxidation and Sol-Gel Technique[J]. Journal of Alloys and Compounds, 2009, 474(1/2): 541-545.

[28] BAI Li-jing, DONG Bo-xuan, CHEN Gui-tao, et al. Effect of Positive Pulse Voltage on Color Value and Corrosion Property of Magnesium Alloy Black Micro-Arc Oxidation Ceramic Coating[J]. Surface and Coatings Technology, 2019, 374: 402-408.

[29] 安凌云. 电参数、电解液及其交互作用对微弧氧化膜微观结构及耐蚀性的影响[D]. 兰州: 兰州理工大学, 2019: 25-27. AN Ling-yun. Effects of Electrical Parameters, Electrolyte and Their Interaction on Microstructure and Corrosion Resistance of Micro-arc Oxidation Film[D].Lanzhou: Lanzhou University of Technology, 2019: 25-27.

Effect of Na2WO4Content on Color and Corrosion Resistance of Micro-arc Oxidation Coating on Magnesium Alloy

1,2,1,3,1,3,1,2,1,2,1,2*

(1. School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang 050018, China; 2. Key Laboratory of Material Near-net Forming Technology in Hebei Province, Shijiazhuang 050018, China; 3. Hebei Key Laboratory of Flexible Functional Materials, Shijiazhuang 050000, China;)

In this work, the method preparing micro-arc oxide coating on AZ31B magnesium alloy surface was studied, the formation process of AZ31B magnesium alloy micro-arc oxide ceramic layer was explored by the content of Na2WO4in electrolyte, and the microstructure and corrosion resistance of AZ31B magnesium alloy were characterized. By using NaAlO2as the basic electrolyte and adding a small amount of NH4VO3and Na2WO4on the surface of AZ31B magnesium alloy, a black micro-arc oxidation ceramic layer was prepared. Scanning electron microscope (SEM) and EDS were adopted to analyze the surface morphology and composition of the coatings with different contents of Na2WO4and XRD was applied to analyze the phase structure. Electrochemical workstation was used to test the self-corrosion potential and self-corrosion current density of the micro-arc oxidation ceramic layer, and the CIE chromaticity of the coating layer was measured by 3nh chromaticity meter. After experimental verification, NH4VO3with interaction to Na2WO4contributed to the successful preparation of the black micro-arc oxidation ceramic layer. Through observation, it was found that with the increase of Na2WO4content, the arc started to drop.The arc starting voltage was reduced from 320 V to 210 V. In the process of preparation, the micro-arc oxidation coating density was significantly increased and coating thickness increased firstly and then decreased. With the increase of Na2WO4content, CIE chromaticity decreased firstly and then increased, and the corrosion resistance of the sample increased. When the content of Na2WO4was 0.5 g/L, the micropores on the surface of the coating were evenly distributed, uniform in size and low in porosity, and the thickness of the coating was the largest at this time. The thickness was 23.8 μm. The CIE chromatic value was the smallest, which was 27.99, and the corrosion resistance was the best. The electrochemical test in 3.5% NaCl solution showed that the self-corrosion potential was −0.138 V and the self-corrosion current density was 2.36×10–7A/cm2, which decreased by 3 orders of magnitude compared with the matrix. At the same time, compared with the corrosion current density of 1.15×10–5A/cm2, its corrosion current density under the condition of no Na2WO4, decreased by 2 orders of magnitude. However, when sodium tungstate was added to 1 g/L, the coating appeared ablative phenomenon and the corrosion resistance decreased. The self-corrosion current density is not different from that of the matrix. It is concluded that the increase of Na2WO4content will change the arc in the process of micro-arc oxidation and reduce the arc starting voltage. An appropriate increase of Na2WO4will increase the thickness of the coating layer, reduce the CIE value of the coating layer, make the distribution of micropores on the surface of the ceramic coating layer more uniform and compact, improve the compactness of the coating layer, and thus improve the corrosion resistance of the coating layer. However, when the content of Na2WO4is too high, the concentration of ions in the coating layer will increase, and more ions will adsorb to the surface of the coating layer for reaction. The resistance of the coating layer increases, leading to the rise of dielectric breakdown voltage, resulting in the surface ablation of the coating layer and decrease in coating densification and corrosion resistance.

magnesium alloy; black coating; micro-arc oxidation; Na2WO4; corrosion; microstructure

2022-09-23;

2023-02-10

TG174.4

A

1001-3660(2023)10-0241-09

10.16490/j.cnki.issn.1001-3660.2023.10.019

2022-09-23;

2023-02-10

国家自然科学基金(52101015);河北省高等学校科学技术研究项目(BJK2022020);河北省自然科学基金(E2022208070/E2021208005)

National Natural Science Foundation of China (52101015);Science and Technology Project of Hebei Education Department (BJK2022020);Natural Science Foundation of Hebei Province (E2022208070/E2021208005)

祝海涛, 孙金峰, 孟永强, 等. Na2WO4含量对镁合金微弧氧化膜层颜色和耐蚀性的影响[J]. 表面技术, 2023, 52(10): 241-249.

ZHU Hai-tao, SUN Jin-feng, MENG Yong-qiang, et al. Effect of Na2WO4Content on Color and Corrosion Resistance of Micro-arc Oxidation Coating on Magnesium Alloy[J]. Surface Technology, 2023, 52(10): 241-249.

通信作者(Corresponding author)

责任编辑:彭颋