高Cl–环空保护液中超级13Cr油管点腐蚀行为研究

霍宏博,宋闯,刘婉颖,刘东东,张羽臣,何世明

高Cl–环空保护液中超级13Cr油管点腐蚀行为研究

霍宏博1a,2,宋闯2,刘婉颖1b,刘东东2,张羽臣2,何世明1a

(1.西南石油大学 a.油气藏地质及开发工程国家重点实验室 b.新能源与材料学院,成都 610500;2.中海石油(中国)有限公司天津分公司·海洋石油高效开发国家重点实验室,天津 300459)

研究超级13Cr管材在油气井服役环境中的点腐蚀失效机制,分析超级13Cr马氏体不锈钢在高温、高Cl−环空保护液、超临界H2S/CO2环境中的点腐蚀失效行为,明确其适用性,并提出相应的腐蚀控制措施。通过分析失效油管的宏观形貌、显微组织、腐蚀形貌及腐蚀产物,判断超级13Cr油管现场失效的原因,结合高温高压反应釜模拟井下腐蚀环境,从平均腐蚀速率、点腐蚀速率等方面揭示超级13Cr油管的点腐蚀失效机理。该超级13Cr材质管柱在受到H2S/CO2污染的环空保护液环境下会发生点腐蚀穿孔失效;通过观察现场失效油管发现,在受到腐蚀性气体污染的高Cl−环空保护液环境中,油管外壁发生了明显的局部腐蚀,油管腐蚀由外壁向内壁扩展,发生了严重的点腐蚀穿孔,并具有一定的H2S应力腐蚀开裂(SCC)特征;在环空保护液环境下,失效油管表面有Cr、O、Cl、S离子聚集,腐蚀受到CO2-H2S共同影响;模拟腐蚀实验结果显示,超级13Cr油管在腐蚀性气体污染的海水基环空保护液环境下具有点腐蚀敏感性,蚀坑深度为80.346 μm,点腐蚀速率达到10.34 mm/a。超级13Cr油管在环空保护液中具有优异的抗均匀腐蚀能力,但在受到H2S/CO2污染的高Cl−环空保护液环境中具有明显点腐蚀倾向,建议环空保护液用淡水配制,并进行除氧处理。

超级13Cr油管;点腐蚀失效;环空保护液;高Cl−环境;腐蚀机理;超临界腐蚀环境

近年来,随着油气资源需求量的不断增长,我国加大了非常规油气田的开发力度,油气田开采的地层深度越来越深,井下管材面临的腐蚀环境也越苛刻,如高温(≥150 ℃)、高压(≥70 MPa)、高矿化度地层水及高含量H2S/CO2等[1],因此油套管柱的失效风险较高,造成了严重的经济损失和社会影响。常规油套管材已不适用于深层复杂环境下的油气井开发[2-3],尤其是海洋油田,其钻完井液、环空保护液体系均采用海水配制,这与陆地油田不同。大量研究表明,在高CO2、低H2S的强腐蚀环境中,碳钢材料、低合金钢极易发生腐蚀失效,不利于后期酸性油气田的安全生产。与碳钢材料相比,超级13Cr马氏体不锈钢材料的强度更高、抗CO2腐蚀性能更优异、塑性更好,因此它逐渐应用于国内深层油气田的开发。

油气田的井下生产条件较复杂,环境因素(温度、压力、环空保护液、完井液、产层流体、流速)、腐蚀介质因素(CO2、H2S、O2、矿化度)、材料因素(材质、化学成分、非金属夹杂物)等都会对油套管腐蚀带来严重影响。深层气井的温度高、压力大,腐蚀性介质在井底呈现超临界状态[4-5](CO2的临界温度为31.2 ℃,临界压力为7.38 MPa;H2S的临界温度为100.45 ℃,临界压力为9.00 MPa。),腐蚀环境较苛刻。除采用超级13Cr等新型抗腐蚀管材外,在完井后,通常会在其油套环空内注入环空保护液,以抵抗腐蚀,受到海上生产条件和成本的限制,环空保护液通常采用过滤海水配制,其氯离子含量较高。

超级13Cr马氏体不锈钢在油田中应用得较早,其失效形式主要是完井液中的应力腐蚀开裂(SCC),国内外学者对其进行了大量研究。吕祥鸿等[6]、Morana等[7]分析了超级13Cr油管在完井液中的应力腐蚀开裂机制。Song等[8]、常泽亮等[9]、谢俊峰等[10]研究了超级13Cr油管在不同完井液体系中的应力腐蚀开裂敏感性,并分析了不同环境下的适应性。姚小飞等[11]研究了Cl−的浓度对超级13Cr油管钢应力腐蚀开裂行为的影响。刘克斌等[12]研究了超级13Cr在CaCl2完井液中的腐蚀应力腐蚀开裂行为。针对超级13Cr马氏体不锈钢腐蚀行为的研究主要集中于生产环境(地层流体),刘亚娟等[13]通过入井流体与产出流体环境中超级13Cr腐蚀实验,研究了超级13Cr钢管材的抗均匀腐蚀、点蚀性能;李金灵等[14]采用失重实验研究了一定生产条件下单质硫沉积环境对超级13Cr的腐蚀影响;Takabe等[15]研究了超级13Cr钢在含少量H2S的CO2环境中的腐蚀行为;何松等[16]、邢希金等[17]对超级13Cr在超临界CO2环境下的腐蚀行为特征进行了研究;刘艳朝等[18]模拟了生产环境下超级13Cr钢的点腐蚀随温度的变化规律;朱金阳等[19]研究了溴盐完井液中13Cr不锈钢的氧腐蚀行为。

陆上油田超级13Cr油管失效的主要原因是环空保护液环境中的应力腐蚀开裂,以及地层流体环境中的腐蚀失效。国内外学者对于超级13Cr腐蚀评价和管材选择方面也大多集中在地层流体环境中的均匀腐蚀、H2S应力腐蚀开裂,很少考虑保护液环境中的点蚀穿孔失效,国内外也鲜有超级13Cr管材在环空保护液环境下短期点腐蚀穿孔失效的案例。与陆上油气田不同,配制海上环空保护液通常就地取材,采用海水为基液,因此容易发生超级13Cr油管在环空保护液中的点腐蚀穿孔失效事故。笔者根据中国海上油田的实际生产环境,在分析渤海某超级13Cr油管短期失效案例的基础上,通过宏观分析失效原因,以及实验分析失效油管腐蚀形貌、腐蚀产物及高温高压腐蚀,探讨超级13Cr材料在高Cl−环空保护液中的腐蚀失效原因及点腐蚀机制,拟为海上此类油田开发过程中油套管选材与腐蚀控制提供帮助。

1 管柱腐蚀失效情况分析

1.1 失效井况介绍

海上某失效气井完钻井深度为5 605 m,地层压力为48.23 MPa,地层温度为168.3 ℃,CO2的质量分数为5.28%,H2S的质量浓度为14.02 mg/m3,溶解气油比值为486;生产封隔器深度为4 335 m,尾管挂深度为3 824 m,油管内径为62.001 mm,油管外径为73.025 mm,材质为95 ksi的超级13Cr马氏体不锈钢,井身结构如图1所示。完井液采用过滤海水配制的密度为1.05 g/cm3的防水锁完井液体系,之后在其中加入各种防腐剂、杀菌剂,以形成环空保护液,现场测得环空保护液的Cl−质量浓度为42 000 mg/L左右。该井投产2个多月后出现了油压突降、A环空压力异常升高等情况,这不符合热诱导压力和人为施加压力的特征,判断油管屏障存在泄漏。之后经多次正挤压井,打捞管柱,取出油管柱后发现生产封隔器以上的超级13Cr油管柱管体出现了不同程度的点腐蚀现象。随着深度的增加,腐蚀程度逐渐加重,部分存在1 mm左右穿孔(共发现4处穿孔)。固井质量测试结果显示,尾管挂坐封位置的固井质量较差,存在地层腐蚀性流体突破井筒屏障向环空泄漏、污染环空保护液的情况。

Note: 1 in=2.54 cm

1.2 失效原因宏观分析

该井超级13Cr油管的腐蚀形貌如图2所示。可以看出,油管整体呈现红褐色,表面腐蚀产物膜脱落,管体出现多处严重点蚀坑,蚀坑直径为3~10 mm,并存在穿孔情况,蚀坑形状呈规则圆形,坑底平滑(图2a)。可见个别坑底存在颜色较深、较暗的腐蚀物,部分油管外表面有红褐色腐蚀物。大腐蚀坑周围有较多的小腐蚀坑,腐蚀坑在不断形核扩展时融合成溃疡状腐蚀的蚀坑群(图2b),由油管外壁沿径向扩展。

通过荧光磁粉探伤发现,管体外表面存在沿周向的裂纹(图2c),这些裂纹均始于微小腐蚀坑处,而在大尺寸腐蚀坑处并未发现裂纹,这符合硫化氢应力腐蚀开裂的特征,但不是导致该油管失效的直接原因。由于该井超级13Cr油管的各项理化性能均满足相关标准和用户订货补充技术条件的要求,且工作应力在管柱设计的安全极限内,因此该井超级13Cr管柱是在环空保护液环境下发生了严重点蚀,腐蚀穿孔由环空向油管内扩展,最终导致穿孔失效。

图2 现场失效超级13Cr油管宏观形貌

2 材质分析和管材性能实验

为了进一步探究超级13Cr油管在环空保护液中的腐蚀行为,对油管进行了一系列微观测试和模拟腐蚀实验。

2.1 实验材料

实验材料选用现场失效的95 ksi超级13Cr油管,其化学组成如表1所示,对比API 5CRA-2010[20]中对有害元素S、P含量的允许值可知,有害元素S、P含量均符合标准规定,其他元素的含量也均在标准规定范围内。环空介质为配制的模拟环空保护液,环空保护液的配方如表2所示,PF-CA101为防腐杀菌剂,PF-OSY为除氧剂,PF-HS-3为防垢剂,PF-ACA为pH稳定剂,环空保护液的密度为1.05 g/cm3,采用海水配制的环空保护液中氯离子的质量浓度为42 000 mg/L。为了保持与现场作业环境一致,未对环空保护液进行除氧处理。

表1 实验钢材的化学组成

Tab.1 Chemical composition of steel for experiment

表2 环空保护液成分

Tab.2 Composition of annulus protection fluid

2.2 金相分析

参照GB/T 13298—2015《金相显微组织检验方法》,在现场失效的超级13Cr管体上选取金相试样,将所取金相分析试样分别用240#、360#、600#、800#、1000#砂纸进行初步打磨、精磨,再用金刚石抛光剂进行抛光,抛光至镜面后,利用德国蔡司研究级正立数字材料显微镜(Axio Scope A1)观察其非金属夹杂物、晶粒度及金相组织,并依据GB/T 10561—2005/ISO 4967:1998(E)《钢中非金属夹杂物含量的测定标准评级图显微检验法》进行评定[21]。

2.3 高温高压腐蚀失重实验

在环空保护液+地层CO2和H2S分压环境下进行油管材料腐蚀模拟实验,在模拟环空腐蚀环境中进行油管腐蚀评价分析,厘清腐蚀风险及材质与环空保护液的配伍性。

高温高压釜失重实验参照JB/T 6073—92《金属覆盖层实验室全浸腐蚀实验》[22]执行,从现场失效的超级13Cr油管中取挂片试样4片,按照要求制成50 mm×10 mm×3 mm,且一端有6 mm圆孔的腐蚀挂片(图3),采用CWYF-1型高温高压动态反应釜进行腐蚀实验。

图3 腐蚀挂片试样

在实验前,用200#、400#、600#砂纸逐级打磨,以消除挂片的加工刀痕。用石油醚除油,酒精除水,用冷风吹干后,测量挂片的具体尺寸和质量。将高温高压釜装置密封后,先通入氮气试压,再通入氮气除氧,并升温至设定温度,然后通入H2S和CO2气体,最后通入氮气至设定压力。具体实验条件:实验温度为168.3 ℃,H2S的质量浓度为14.02 mg/m3,CO2的物质的量分数为5.28%,总压力为48.23 MPa,实验时间为168 h。在测试期间保持间歇性通气,经过168 h实验周期后取出挂片,采用去膜液去除膜,再用丙酮和无水乙醇清洗吹干后称量,然后置于干燥皿中24 h后取出试样再称量,根据式(1)计算腐蚀速率[23]。

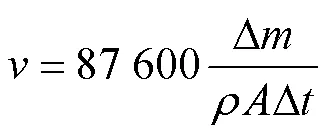

式中:为腐蚀速率,mm/a;Δ为试片的质量损失,g;为金属密度,g/cm3;为试件表面积,cm2;Δ为腐蚀时间,h。

模拟环空保护液环境下的腐蚀介质,并作为现场所用环空保护液体系,根据基液和腐蚀性气体的不同,将该体系分为3组(过滤海水配制、过滤海水配制+腐蚀性气体污染、淡水配制+腐蚀性气体污染)。在1 t蒸馏水中加入20 kg PF-CA101防腐杀菌剂、2 kg PF-OSY除氧剂、2 kg PF-HS-3防垢剂、2 kg PF-ACApH 稳定剂和2 kg NaOH,采用海水配制的环空保护液中Cl−的质量浓度需达到42 000 mg/L。在实验开始时,先将试样放入高温高压釜中,然后再加入实验介质,加入过程中确保介质没过试样。

3 实验结果

3.1 现场失效油管夹杂物形态和显微组织

现场失效的超级13Cr马氏体不锈钢基体纵向截面和横向截面的夹杂物和显微组织分析如图4所示。

按照GB/T 10561—2005/ISO 4967: 1998(E)《钢中非金属夹杂物含量的测定标准评级图显微检验法》判断,现场失效超级13Cr马氏体不锈钢纵向截面非金属夹杂为D1.5粗系,个别区域夹杂有AlN,腐蚀易萌生于此,横向截面非金属夹杂为D1.5细系;纵向截面与横向截面晶粒度均为9级;纵横向截面组织为马氏体+铁素体+少量残余奥氏体,马氏体在原奥氏体晶界和α铁素体之间有粒状碳化物析出,增加了材料在含Cl−环境中的腐蚀敏感性。对比ISO 13680—2006中对非金属夹杂的规定,该油管材料满足标准规定的要求,结果如表3所示。

表3 金相组织分析结果

Tab.3 Analysis results of metallographic structure

Note: A is the sulfide, B is the alumina C is the silicate, D is the cyclic oxide, DS is the single particle spherical.

3.2 现场失效超级13Cr油管的腐蚀形貌及腐蚀产物

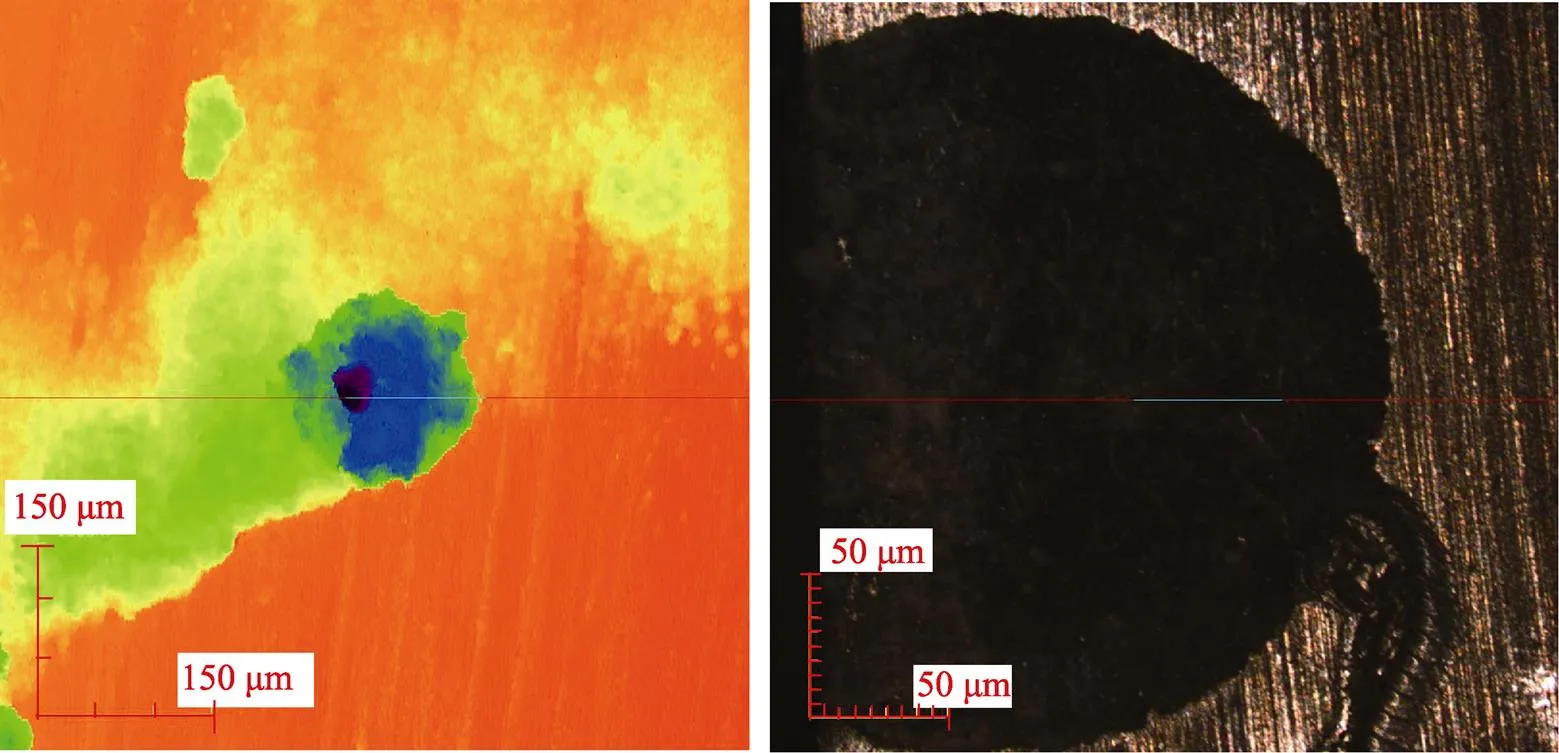

对超级13Cr油管进行了宏观分析,结果表明,点腐蚀失效过程是由环空向油管内扩展的。从失效油管上截取带腐蚀坑的试样,利用金相显微镜和扫描电镜观察失效油管点蚀坑的形貌特征,并利用扫描电镜自带的能谱仪对其管壁表面和腐蚀坑底部黏附物进行元素组成分析。

失效超级13Cr油管外壁腐蚀坑横切面光学微观形貌如图5所示。如图5a所示,在左侧管壁上可见较多细小的腐蚀坑,其放大图如图5b所示,基体小腐蚀坑的形状尖锐,坑底及周围有许多微裂纹,部分为穿晶解理开裂,符合硫化氢应力腐蚀开裂的特征,可见H2S进入环空发生了腐蚀。大点蚀坑较圆,坑壁及坑底仅有腐蚀产物膜开裂,在超级13Cr基体中未发现裂纹,如图5c~d所示。明显可见微小蚀坑底部尖端处萌生了裂纹,而在大蚀坑坑底和坑壁未发现裂纹,油管失效不是由H2S应力腐蚀开裂所致,腐蚀失效以点腐蚀电化学反应为主。腐蚀坑底的表面产物出现了明显的分层现象(图5e),靠近基体存在10 μm的层状致密腐蚀物,外层腐蚀产物疏松,并脱落,不能形成良好的抗腐蚀保护膜,如图5f所示。

利用扫描电镜对油管点腐蚀坑进行微观形貌分析,如图6所示。可以看出,腐蚀坑底部有长条纤维状腐蚀产物附着,如图6a所示。局部位置可见均匀腐蚀产物层脱落后形成的凹坑,如图6b所示,腐蚀坑边沿存在腐蚀产物膜开裂,并一直延伸至蚀坑底部,且存在一层龟裂状的附着物(图6c~d),它为外界环境介质中的有害元素渗入基体提供了通道,容易形成闭塞反应[24],这会加剧基体腐蚀。

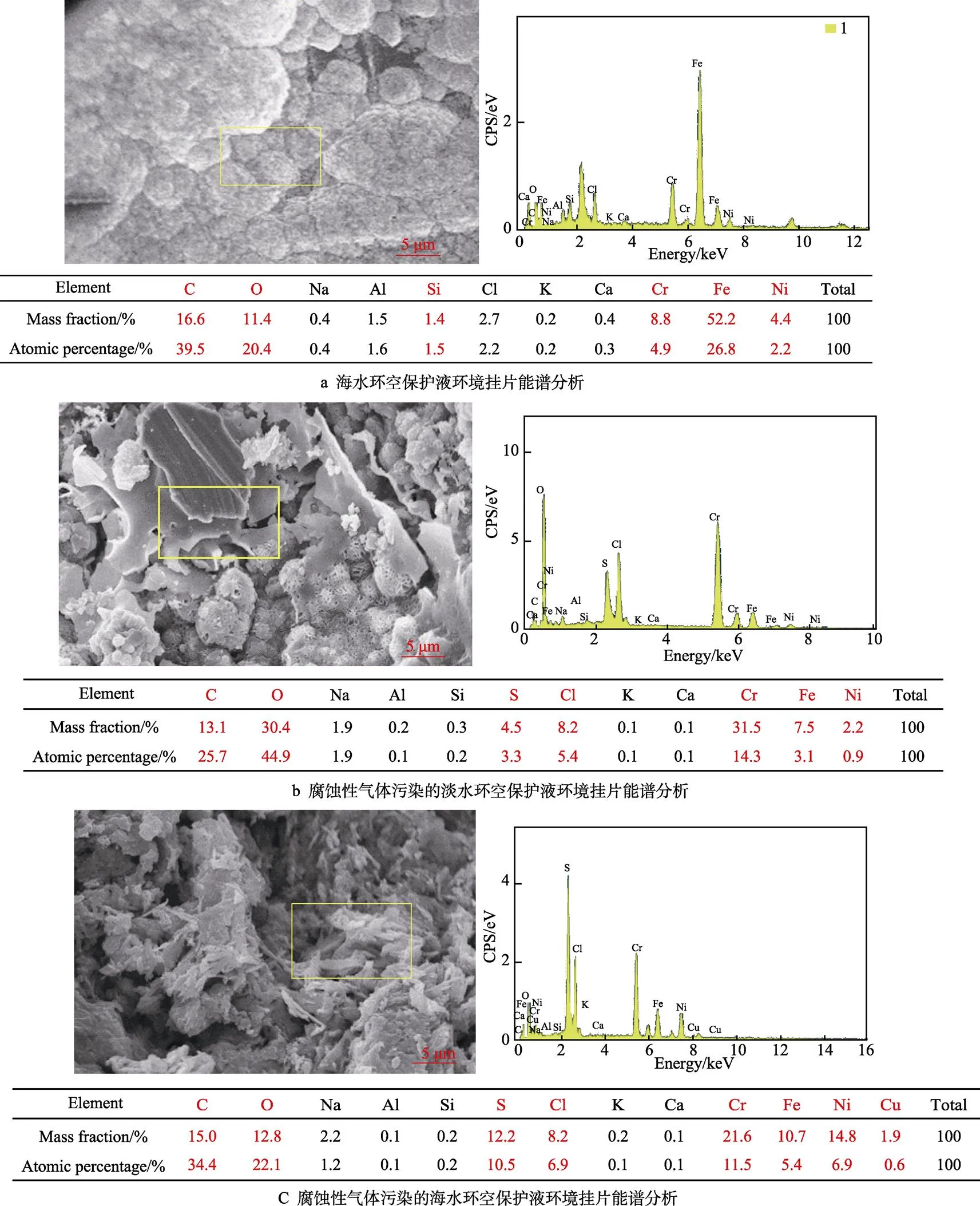

利用扫描电镜自带能谱仪对管体外壁表面及蚀坑底部腐蚀物进行了能谱测试分析,结果如图7所示。结果显示,在管体外壁腐蚀物中含有较多的C、O、Fe元素及少量的Cl−(图7a),说明表面腐蚀物主要为Fe的氧化物,归因于表面形成腐蚀物主要为疏松的Fe2O3,在油管作业过程中受到载荷及流体冲击作用易脱落。点蚀坑底部块状腐蚀产物较致密,主要含有C、O、Na、Cl、Fe元素(图7b),该处腐蚀物为Fe的致密氧化物(Fe3O4)、氯化物(FeCl3)、结晶盐(NaCl)。坑底疏松的腐蚀物能谱分析结果如图7c所示,腐蚀物中C、O、S、Cl、Fe、Cr的含量较多,说明此处腐蚀物为疏松铁氧化物、硫化物和氯化物复合物。图7d显示了图5中大蚀坑底部物质的能谱分析结果,表明大蚀坑底部黏附腐蚀物主要为C、O、Cl、Cr、Fe,还测试出少量元素S;出现了Cr元素聚集现象,Cl−加剧了材料的腐蚀。

图5 失效超级13Cr油管腐蚀坑横切面微观形貌

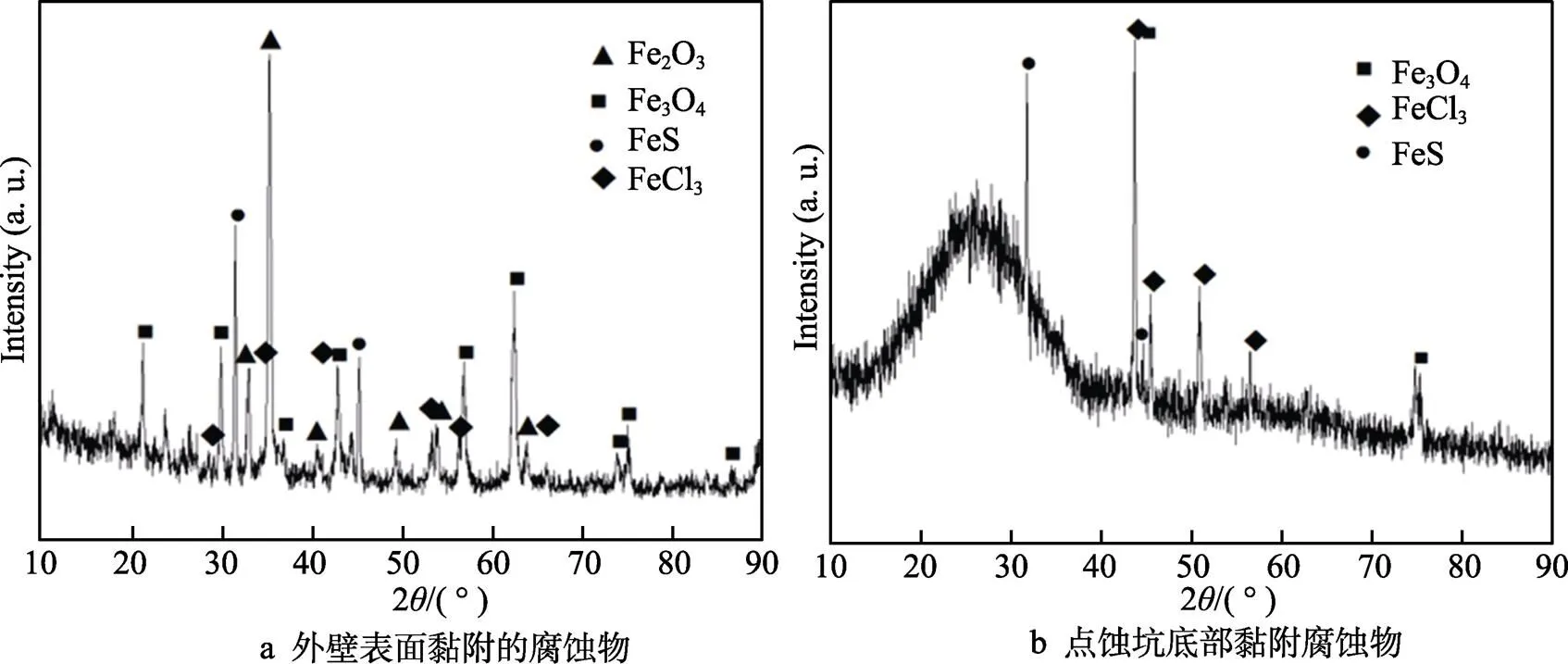

刮取超级13Cr管体外壁表面黏附的腐蚀物和腐蚀坑底部黏附腐蚀物,利用X射线衍射仪观察其物相结构,结果如图8所示。由图8可知,管体外壁表面腐蚀物主要为Fe2O3、Fe3O4、FeS、FeCl3,蚀坑底部腐蚀物主要为Fe3O4、FeS、FeCl3。其中,Fe2O3疏松,与基体结合不牢[25],易脱落,外界腐蚀性物质易渗入,从而造成基体进一步腐蚀。Fe3O4致密、稳定,与基体结合牢固,对基体起到了一定的保护作用。如图8b所示,在中低角度扫描时显示出明显的馒头峰,说明在坑底黏附物中含有一定量的非晶物质。在CO2腐蚀环境中,当钢中含有较多Cr元素时,阳极溶解产生的Cr3+会快速沉淀,生成非晶Cr(OH)3,形成腐蚀产物膜中致密的富Cr层[26],显著降低了钢的均匀腐蚀速率,但因龟裂纹的出现,降低了腐蚀产物膜对基体的保护能力。

综上可知,超级13C油管材料所处环空保护液中不含S元素,判断地层流体(CO2+H2S)泄漏至环空时产生了上述腐蚀产物。由于环空保护液采用过滤海水配制,其Cl−的含量(42 000 mg/L)较多,环境介质中所含的腐蚀性离子Cl−对稍呈带状组织的油管材料的敏感性较大,易发生点蚀。另外,材料中的片状析出物大多沿晶界分布,此处成为腐蚀介质优先腐蚀的位置,在受到内压外挤作用时,蚀坑底部会萌生微裂纹,并随着析出物扩展,个别裂纹沿晶扩展,导致蚀坑不断扩大、加深,呈现出宏观所见的似条状轴向分布的较大蚀坑。结合该油管的宏微观分析结果可知,该井在高Cl−环境中以点蚀为主、以应力腐蚀为辅耦合,导致油管发生了严重腐蚀。

3.3 模拟腐蚀试验结果

3.3.1 均匀腐蚀速率评价

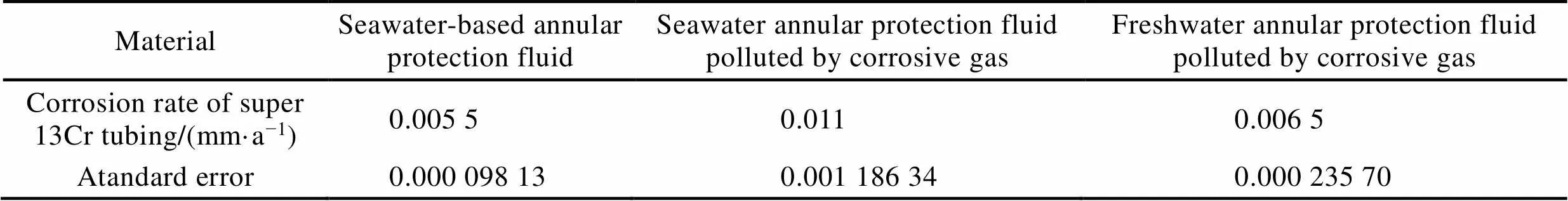

在模拟的生产环境中,超级13Cr油管在海水环空保护液、腐蚀性气体污染的海水环空保护液及腐蚀性气体污染的淡水环空保护液3种环境下的均匀腐蚀速率如表4所示。由表4可知,现场超级13Cr油管不同环境下的均匀腐蚀速率相近,不同环境下材料的腐蚀速率均远小于Q/HS 14015—2018《海上油气井油管和套管防腐设计指南》规定的0.125 mm/a(均匀腐蚀),属于轻度腐蚀[27]。在一般情况下,井下设备可接受的均匀腐蚀速率为0.1 mm/a,可见在环空保护液环境下超级13Cr油管具有优秀的抗均匀腐蚀能力。

图8 腐蚀产物XRD物相结构分析

表4 模拟不同环空保护液环境中油管材料的腐蚀速率

Tab.4 Corrosion rates of tubing materials in different simulated annular protection fluid environments

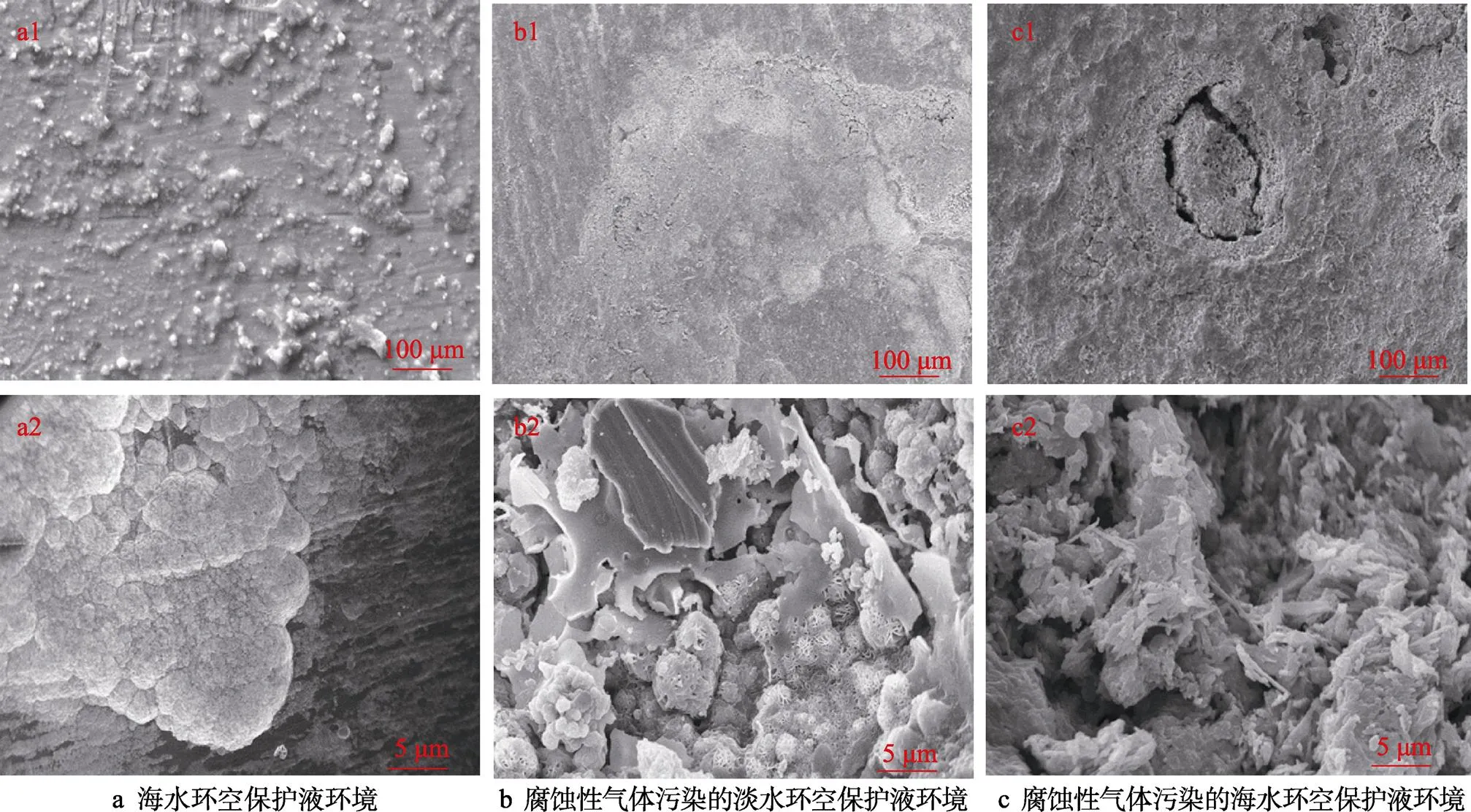

3.3.2 腐蚀形貌及腐蚀产物能谱分析

利用扫描电镜和能谱仪对3种环境下的腐蚀挂片进行微观形貌分析和腐蚀产物能谱分析,如图9、图10所示。由图9a可知,在海水环空保护液环境下,试片表面生成的产物膜的厚度分布不均,存在颗粒物团聚现象。由能谱分析结果(图10a)可知,在海水环空保护液环境下,腐蚀物中所含Fe、C、O、Si、Cr、Ni的含量较高,腐蚀物所含的Ca、Ba、Cl等为环空保护液中所含的物质。由图9b可知,在腐蚀性气体污染的淡水环空保护液环境下,试片表面形成了结构致密和均匀平整的产物膜。在腐蚀性气体污染的海水环空保护液环境中存在腐蚀产物膜开裂及凹陷现象(图9c1),这与现场失效油管的微观形貌一致。腐蚀产物膜的开裂有利于腐蚀性元素向内渗透,促进闭塞电化学反应,腐蚀产物的微观结构呈纤维状。在受到腐蚀性气体污染的海水及淡水环空保护液环境下,挂片的能谱分析结果(图10b~c)显示,腐蚀物的主要元素为C、O、S、Cl、Cr、Fe、Ni,说明形成了Fe的氧化物和Cr化合物,发生了Cr富集现象。同时,在受到腐蚀性气体污染的海水基环空保护液环境下,腐蚀性元素S、Cl的质量分数分别高达12.2%、8.2%,说明环境介质中的腐蚀性元素S、Cl穿过了初始形成的疏松、开裂的Cr化物及Fe的氧化物膜,并腐蚀基体,导致该处S、Cl富集。

图9 在3种环境下挂片腐蚀产物膜的SEM形貌

图10 在3种环境下挂片腐蚀产物的能谱分析

3.3.3 点蚀敏感性评价

采用去膜液去除挂片表面的腐蚀物后,利用高精度表面轮廓测量仪对3种环境下的腐蚀挂片表面进行扫描,结果如图11~13所示。由图11~12可知,在海水配制的保护液、腐蚀性气体污染的淡水环空保护液下,挂片表面无明显点蚀坑;在腐蚀性气体污染的海水环空保护液环境下,挂片表面存在点腐蚀坑,最大点腐蚀坑深度为80.346 μm,点腐蚀速率为10.34 mm/a,远超Q/HS 14015—2018《海上油气井油管和套管防腐设计指南》规定的点腐蚀速率0.13 mm/a。由此可见,在超临界CO2-H2S腐蚀性气体污染的环境下,超级13Cr马氏体不锈钢在高Cl−环空保护液中具有明显的点腐蚀倾向。

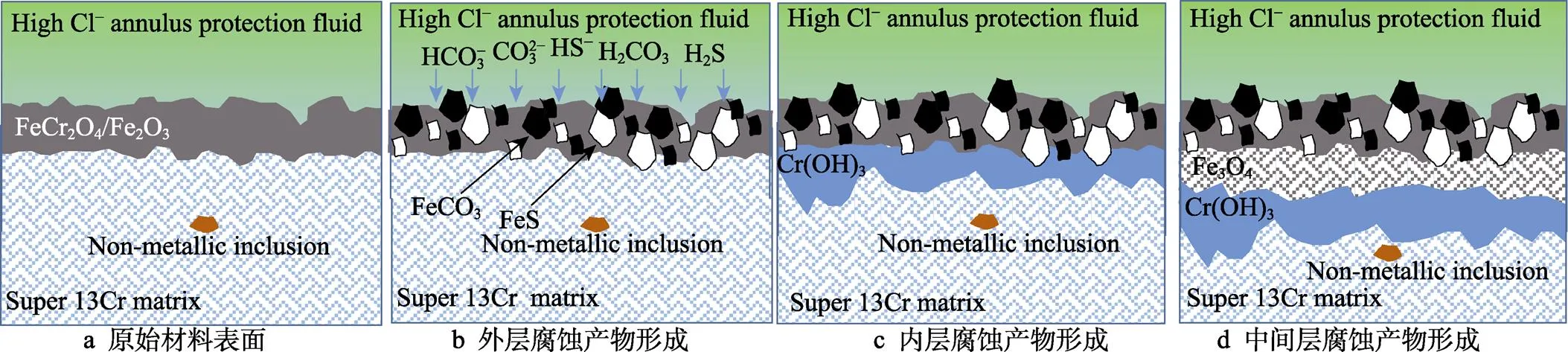

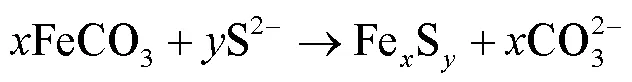

3.4 高Cl−环境下超级13Cr马氏体不锈钢点腐蚀机制

通过上述研究探索了超级13Cr马氏体不锈钢在高Cl−环境下的腐蚀机制,超级13Cr钢良好的耐腐蚀性来自于其表面钝化膜的稳定性和致密性。一般不去除超级13Cr的氧化皮(FeCr2O4、Fe2O3)[28],未去除氧化皮的超级13Cr油管在高温CO2-H2S环境下极易发生溶解反应。在溶液介质中存在H2S、HS−、H2CO3、HCO3−、Cl−等多种参与促进电化学反应的物质[29],促进了腐蚀产物膜的生成。腐蚀产物膜形成机理如图14所示。

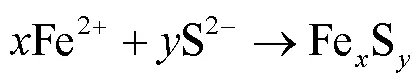

Fe为阳极,发生氧化反应,总过程见式(2)。

CO2H2CO3参与阴极反应,见式(3)~(5)。

H2S吸附在超级13Cr表面,并参与阴极反应,经过一系列阴离子吸附和脱附、阳极氧化反应、水解等过程后,生成了马基诺矿(FeS),见式(6)~(9)。

图11 海水环空保护液环境挂片表面轮廓扫描

Fig.11 Surface profile of corrosive specimen in seawater annulus protection fluid environment

图12 淡水环空保护液+腐蚀气体环境腐蚀表面轮廓扫描

图13 海水环空保护液+腐蚀气体环境挂片表面轮廓扫描

图14 超级13Cr马氏体不锈钢腐蚀产物膜形成机制示意图

在高温体系中,受到沉淀的溶解平衡常数的影响,形成了FeS、FeCO3等腐蚀产物沉淀。在超级13Cr表面形成了一层硫化物与铁氧化合物混合的腐蚀产物膜(图14b),见式(10)~(13)。

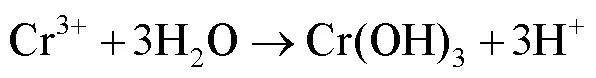

对于超级13Cr马氏体不锈钢,由于基体添加了大量的Cr元素(12.15%左右)[30],元素Cr遇水在阳极会发生水解反应,溶解产生的Cr3+会快速沉淀,形成非晶Cr(OH)3,见式(14)~(15)。

由于Cr(OH)3的溶解度较低[31],因此Cr元素一旦水解,便迅速形成Cr(OH)3。此腐蚀产物会沉积在超级13Cr钢基体表面,超级13Cr钢在外层形成了较完整的硫化物膜层后,虽然硫化物膜存在大量孔隙和高密度缺陷,但对外界酸性环境仍具有一定的阻碍作用。超级13Cr钢基体与硫化物膜层之间的pH高于外部环境,Cr元素易在钢基体表面形成富Cr非晶态内层膜Cr(OH)3,如图14c所示。该层富Cr膜具有良好的离子阻隔性能,使得超级13Cr具有良好的抗腐蚀性能。由于未去除环空保护液中的氧,超级13Cr马氏体不锈钢易发生碱液钝化反应。由于Fe、Cr氧化物具有p型半导体特性,溶解氧形成的O2−向内扩散[32],金属离子向外扩散受到抑制,从而在氧化膜与金属基体间形成了向内生长的Fe3O4腐蚀产物层(图14d)。通过上述机理分析可知,对于超级13Cr马氏体不锈钢,膜层形成的顺序为外层硫化物层(马基诺矿FeS)、内层富Cr层(Cr(OH)3)、中间层铁氧化合物层(Fe3O4),3层腐蚀产物膜使得超级13Cr马氏体不锈钢具有优良的抗腐蚀能力。

在超级13Cr马氏体不锈钢表面的钝化膜完好时,可有效防止腐蚀,但是在环空保护液中含有高浓度的活性氯离子时,会加剧钝化膜的破坏,并形成局部腐蚀敏感区域,加剧材料腐蚀。该油气井点腐蚀机制如图15所示。

由图15可知,Cl−的半径较小、穿透力较强,且Cl−会与钝化膜中的氧原子竞争吸附,使得钝化膜出现了孔隙缺陷,形成了扫描电镜中观察到的龟裂纹。同时,Cl−会选择性地吸附在钝化膜上,形成可溶性氯化物(FeCl2、CrCl3),增强了点蚀敏感性,点蚀在材料非金属夹杂、晶界、晶格缺陷(位错)部位优先形核[33],导致早期点蚀。由于前期形成的产物膜具有良好的离子阻隔性能,Fe2+难以扩散迁移出去,导致点蚀部位局部的正电荷过剩,Cl−离子更易吸附在腐蚀萌发部位,以维持体系电中性,造成Cl−向内迁移聚集,因催化机制使得阳极更易活化溶解。Cr元素经阳极水解反应后,生成了大量的H+,H+的浓度升高,导致pH下降,点蚀区局部酸化,阴极反应加强,阳极Fe溶解加速。随着时间的推移,点腐蚀坑内外形成了腐蚀原电池,在点蚀坑底部发生了自催化过程的阳极反应,点蚀坑深度逐渐加剧。

在复杂的井下环境下,受到油管丝扣密封、固井质量等不可控工程质量因素的影响,储层腐蚀性气体泄漏至环空的情况难以避免。为了阻止超级13Cr马氏体不锈钢在高Cl−环空保护液中的点腐蚀倾向,应采用淡水配制环空保护液,并进行除氧处理,防止腐蚀产物膜被破坏,阻止局部点腐蚀的萌生,从而保障油套管柱的腐蚀完整性。

图15 超级13Cr高Cl−离子环境下点蚀生长示意图

4 结论

基于该油气井腐蚀失效特征,得出如下结论。

1)该超级13Cr管柱腐蚀失效受到CO2-H2S共同控制,由环空向油管内扩展。在含有CO2/H2S腐蚀性气体的高Cl−环空保护液下,管柱发生了严重的点腐蚀失效。

2)超级13Cr在海水环空保护液、腐蚀性气体污染的海水基环空保护液及腐蚀性气体污染的淡水基环空保护液3种环境下的均匀腐蚀速率均较小,属于轻微腐蚀。在腐蚀性气体污染的海水基环空保护液环境下,超级13Cr材质出现了点腐蚀,点腐蚀速率为10.34 mm/a。在高Cl−环境下,超级13Cr发生了点腐蚀倾向。

3)未去除氧化皮的超级13Cr油管在受到腐蚀性气体污染的海水基环空保护液环境中,会加剧钝化膜的破坏程度,形成了局部腐蚀敏感区域,从而诱发局部点腐蚀的萌生。同时,还导致介质扩散速率的增大,腐蚀速率的提高。

4)在海洋油田开发生产过程中应重视环空保护液的除氧过程,并将配制的环空保护液基液由过滤海水改为淡水。同时,在设计阶段应充分考虑环空保护液与所用管柱材质的匹配性,从根本上消除超级13Cr油管在井下发生的点腐蚀失效。

[1] 宋闯, 张晓诚, 谢涛, 等. 渤海“三高”气井环空早期圈闭压力预测[J]. 石油学报, 2022, 43(5): 694-707. SONG Chuang, ZHANG Xiao-cheng, XIE Tao, et al. Prediction of Early Annular Trap Pressure of Three-High Gas Wells in Bohai Sea[J]. Acta Petrolei Sinica, 2022, 43(5): 694-707.

[2] 赵贤正, 周立宏, 刘文钰, 等. 大港沿海滩涂区油田建设配套技术与应用[J]. 石油学报, 2019, 40(3): 350-356. ZHAO Xian-zheng, ZHOU Li-hong, LIU Wen-yu, et al. Supporting Technologies and Applications of Oilfield Construction in Shoal Area of Dagang Oilfield[J]. Acta Petrolei Sinica, 2019, 40(3): 350-356.

[3] 张智, 周泽宇, 宋闯, 等. 高温高压下G3镍基合金油管酸化腐蚀的力学性能[J]. 天然气工业, 2019, 39(6): 107-114. ZHANG Zhi, ZHOU Ze-yu, SONG Chuang, et al. Mechanical Performance of Acid Corrosion of G3 Nickel-Base Alloy Tubings at High Temperature and Pressure[J]. Natural Gas Industry, 2019, 39(6): 107-114.

[4] ZHANG J T, BAI Z Q, ZHAO J, et al. The Synthesis and Evaluation of N-Carbonyl Piperazine as a Hydrochloric Acid Corrosion Inhibitor for High Protective 13Cr Steel in an Oil Field[J]. Petroleum Science and Technology, 2012, 30(17): 1851-1861.

[5] TAJI I, MOAYED M H, MIRJALILI M. Correlation between Sensitisation and Pitting Corrosion of AISI 403 Martensitic Stainless Steel[J]. Corrosion Science, 2015, 92: 301-308.

[6] 吕祥鸿, 张晔, 谢俊锋, 等. 高pH值完井液中超级13Cr油管的腐蚀失效及SCC机制[J]. 中国石油大学学报(自然科学版), 2020, 44(1): 141-148. LYU Xiang-hong, ZHANG Ye, XIE Jun-feng, et al. Corrosion Failure and SCC Mechanism of Super 13Cr Tubings in High pH Completion Fluid[J]. Journal of China University of Petroleum (Edition of Natural Science), 2020, 44(1): 141-148.

[7] MORANA R, NICE P I, MARTIN J W. Updated Application Limits for 13Cr Super Martensitic Steel Bar-Stock Materials[C]// 2016 NACE Annual Conference, 2016.

[8] SONG F M, HUIZINGA S, SKOGSBERG L, et al. Qualification of Super 13Cr-110 in HPHT Sour Well Service with Concentrated Brines[C]// 2016 NACE Annual Conference, 2016.

[9] 常泽亮, 岳小琪, 李岩, 等. 超级13Cr油管在不同完井液中的应力腐蚀开裂敏感性[J]. 腐蚀与防护, 2018, 39(7): 549-554. CHANG Ze-liang, YUE Xiao-qi, LI Yan, et al. Stress Corrosion Cracking Sensitivity of Super 13Cr Tubing in Different Completion Fluid Environments[J]. Corrosion & Protection, 2018, 39(7): 549-554.

[10] 谢俊峰, 岳小琪, 赵密锋, 等. 超级13Cr不锈钢在磷酸盐完井液中的应力腐蚀开裂敏感性研究[J]. 材料保护, 2018, 51(3): 11-16. XIE Jun-feng, YUE Xiao-qi, ZHAO Mi-feng, et al. Stress Corrosion Cracking Sensitivity of Super 13Cr Stainless Steel in Phosphate Completion Fluid Environment[J]. Materials Protection, 2018, 51(3): 11-16.

[11] 姚小飞, 谢发勤, 吴向清, 等. Cl–浓度对超级13Cr油管钢应力腐蚀开裂行为的影响[J]. 材料导报, 2012, 26(18): 38-41. YAO Xiao-fei, XIE Fa-qin, WU Xiang-qing, et al. Effects of Cl–Concentration on Stress Corrosion Cracking Behaviors of Super 13Cr Tubing Steels[J]. Materials Review, 2012, 26(18): 38-41.

[12] 刘克斌, 周伟民, 植田昌克, 等. 超级13Cr钢在含CO2的CaCl2完井液中应力腐蚀开裂行为[J]. 石油与天然气化工, 2007, 36(3): 222-226. LIU Ke-bin, ZHOU Wei-min, ZHI Tian-chang-ke, et al. Stress Corrosion Cracking Behavior of Super 13Cr Stainless Steel in CO2-Containing CaCl2Completion Fluid[J]. Chemical Engineering of Oil & Gas, 2007, 36(3): 222- 226.

[13] 刘亚娟, 吕祥鸿, 赵国仙, 等. 超级13Cr马氏体不锈钢在入井流体与产出流体环境中的腐蚀行为研究[J]. 材料工程, 2012, 40(10): 17-21. LIU Ya-juan, LYU Xiang-hong, ZHAO Guo-xian, et al. Corrosion Behaviors of Super 13Cr Martensitic Stainless Steel under Drilling and Completion Fluids Environment[J]. Journal of Materials Engineering, 2012, 40(10): 17-21.

[14] 李金灵, 朱世东, 屈撑囤, 等. 超级13Cr马氏体不锈钢在单质硫环境中的腐蚀行为[J]. 材料工程, 2016, 44(3): 84-91. LI Jin-ling, ZHU Shi-dong, QU Cheng-tun, et al. Corrosion Behavior of Super 13Cr Martensitic Stainless Steel in Elemental Sulfur Environment[J]. Journal of Materials Engineering, 2016, 44(3): 84-91.

[15] TAKABE H, UEDA M, MARTIN J W, et al. Application Limits for 110Ksi Strength Grade Super 13Cr Steel in CO2Environments Containing Small Amounts of H2S[C]// 2009 NACE Corrosion Conference. Houston, USA: NACE International, 2009.

[16] 何松, 王贝, 冯桓榰, 等. S13Cr在超高温超临界CO2环境下的腐蚀行为及产物膜特征[J]. 装备环境工程, 2021, 18(1): 8-14. HE Song, WANG Bei, FENG Huan-zhi, et al. Corrosion Behavior and Film Characteristics of S13Cr Stainless Steel under Ultra-High-Temperature Supercritical CO2Environment[J]. Equipment Environmental Engineering, 2021, 18(1): 8-14.

[17] 邢希金, 谢仁军, 马岩, 等. 超临界CO2环境13Cr材质腐蚀行为研究[J]. 表面技术, 2016, 45(5): 79-83. XING Xi-jin, XIE Ren-jun, MA Yan, et al. Corrosion Behaviour of 13Cr in Supercritical CO2Environment[J]. Surface Technology, 2016, 45(5): 79-83.

[18] 刘艳朝, 常泽亮, 赵国仙, 等. 超级13Cr不锈钢在超深超高压高温油气井中的腐蚀行为研究[J]. 热加工工艺, 2012, 41(10): 71-75. LIU Yan-zhao, CHANG Ze-liang, ZHAO Guo-xian, et al. Corrosion Behavior of Super 13% Cr Martensitic Stainless Steel under Ultra-deep, Ultra-High Pressure and High Temperature Oil and Gas Well Environment[J]. Hot Working Technology, 2012, 41(10): 71-75.

[19] 朱金阳, 张玉楠, 郑子易, 等. 高温高压含O2溴盐完井液中13Cr不锈钢的腐蚀行为研究[J]. 工程科学与技术, 2020, 52(5): 257-262. ZHU Jin-yang, ZHANG Yu-nan, ZHENG Zi-yi, et al. Study on Corrosion Behavior of 13Cr Stainless Steel in Completion Fluid Containing O2Bromide at High Temperature and High Pressure[J]. Advanced Engineering Sciences, 2020, 52(5): 257-262.

[20] API SPEC 5CRA:2010, Specification for Corrosion Resistant Alloy Seamless Tubes for Use as Casing, Tubing and Coupling Stock[S].

[21] 张智, 宋闯, 桑鹏飞, 等. 方钻杆旋塞阀强度失效分析[J]. 材料保护, 2019, 52(7): 161-168. ZHANG Zhi, SONG Chuang, SANG Peng-fei, et al. Analysis on Strength Failure of Drill Kelly Cock[J]. Materials Protection, 2019, 52(7): 161-168.

[22] JB/T 6073—92, 金属覆盖层-实验室全浸腐蚀试验[S]. JB/T 6073-92, Metal Cladding-Laboratory Full Immersion Corrosion Test[S].

[23] 陈长风, 赵国仙, 严密林, 等. 含Cr油套管钢CO2腐蚀产物膜特征[J]. 中国腐蚀与防护学报, 2002, 22(6): 335-338. CHEN Chang-feng, ZHAO Guo-xian, YAN Mi-lin, et al. Characteristics of CO2Corrosion Scales on Cr-Containing N80 Steel[J]. Journal of Chinese Society for Corrosion and Protection, 2002, 22(6): 335-338.

[24] 刘婉颖, 李金宇, 高科超, 等. 温度对N80钢在饱和CO2模拟地层水下腐蚀行为的影响及机理[J]. 表面技术, 2022, 51(8): 353-362. LIU Wan-ying, LI Jin-yu, GAO Ke-chao, et al. Effect and Mechanism of Temperature on the Corrosion Behavior of N80 Steel in Simulated Formation with Saturated CO2[J]. Surface Technology, 2022, 51(8): 353-362.

[25] ZHANG Nai-yan, ZENG De-zhi, XIAO Guo-qing, et al. Effect of Cl–Accumulation on Corrosion Behavior of Steels in H2S/CO2Methyldiethanolamine (MDEA) Gas Sweetening Aqueous Solution[J]. Journal of Natural Gas Science and Engineering, 2016, 30: 444-454.

[26] 张喆. 热处理工艺对4Cr13马氏体不锈钢组织与性能的影响研究[D]. 沈阳: 东北大学, 2013: 28-43. ZHANG Zhe. Effect of Heat treatment Process on Microstructure and Properties of 4Cr13 Martensitic Stainless Steel[D]. Shenyang: Northeastern University, 2013: 28-43.

[27] RP0775-2005, Preparation, Installation, Analysis and Interpretation of Corrosion Coupons in Oilfield Operations Item[S].

[28] 伍丹丹, 肖琪, 王树涛, 等. 抗硫套管钢P110SS在高含H2S/CO2、Cl–共存条件下的腐蚀行为[J]. 腐蚀与防护, 2014, 35(2): 112-115. WU Dan-dan, XIAO Qi, WANG Shu-tao, et al. Corrosion Behavior of Sulfide-Resistant Casing Steel P110SS under Condition of High Containing H2S/CO2and Cl–[J]. Corrosion & Protection, 2014, 35(2): 112-115.

[29] HAYES J R, GRAY J J, SZMODIS A W, et al. Influence of Chromium and Molybdenum on the Corrosion of Nickel-Based Alloys[J]. CORROSION, 2006, 62(6): 491- 500.

[30] 卢宋乐. 含Cr低合金钢CO2/H2S环境腐蚀产物膜形成及作用机理研究[D]. 北京: 北京科技大学, 2018: 18-33. LU Song-le. Study on the Formation and Mechanism of Environmental Corrosion Product Film of Cr-Containing Low Alloy Steel CO2/H2S[D]. Beijing: University of Science and Technology Beijing, 2018: 18-33.

[31] ZHU Jin-yang, XU Li-ning, LU Min-xu, et al. Essential Criterion for Evaluating the Corrosion Resistance of 3Cr Steel in CO2Environments: Prepassivation[J]. Corrosion Science, 2015, 93: 336-340.

[32] 邹庆, 廖柯熹, 刘昕瑜, 等. 注蒸汽管道在CO2/O2/SO2环境中的腐蚀行为[J]. 表面技术, 2022, 51(7): 225-235. ZOU Qing, LIAO Ke-xi, LIU Xin-yu, et al. Corrosion Behavior of Steam Injection Pipeline in CO2/O2/SO2Environment[J]. Surface Technology, 2022, 51(7): 225-235.

[33] 马增华, 孙永涛, 林涛, 等. 多元热流体中不同钢材的腐蚀行为研究[J]. 石油化工应用, 2012, 31(9): 60-63. MA Zeng-hua, SUN Yong-tao, LIN Tao, et al. Study on Corrosion Behavior of Different Steels in Multi- Component Hot Fluid[J]. Petrochemical Industry Application, 2012, 31(9): 60-63.

Pitting Corrosion Behavior of Super 13Cr Tubing in High Chloride-containing Annulus Protection Fluid

1a,2,2,1b,2,2,1a

(1. a. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation, b. School of New Energy and Materials, Southwest Petroleum University, Chengdu 610500, China; 2. State Key Laboratory of Offshore oil Exploitation, Tianjin Branch of CNOOC, Tianjin 300459, China)

In recent years, the research on super 13Cr corrosion at home and abroad mainly focuses on uniform corrosion in formation fluid environment and H2S stress corrosion cracking in annulus protection fluid, but rarely considers pitting corrosion failure in annulus protection fluid. At home and abroad, there are few cases of short-term pitting corrosion perforation failures of super 13Cr pipes in annulus protection fluid. This paper aims to study the pitting corrosion failure mechanism of super 13Cr pipes in the service environment of oil and gas wells, and analyze the pitting corrosion failure behaviors of super 13Cr martensitic stainless steel in the environment of high temperature, high chloride-containing annulus protection fluid and supercritical H2S/CO2to make clear the applicability of super 13Cr tubing and put forward corrosion protection measures. Based on the analysis of the macro and micro structure, corrosion morphology and corrosion products of the failed tubing, the failure reason of super 13Cr tubing was determined. Combined with high temperature and high pressure reactors, the downhole corrosion environment was simulated, the mechanism of pitting corrosion loss of super 13Cr tubing was revealed from the aspects of average corrosion rate and pitting corrosion rate. The results showed that the super 13Cr tubing in the failed well had pitting perforation failure in the environment of H2S/CO2polluted annulus protection fluid. Field failure tubing showed that in the environment of high chloride-containing annulus protection fluid polluted by corrosive gas, obvious local corrosion occurred on the outer wall of tubing, and the corrosion expanded from the outer wall of tubing to the inner wall, resulting in pitting corrosion perforation. The failed tubing had certain H2S stress corrosion cracking (SCC) characteristics. There were Cr, O, Cl and S ions on the surface of the failed tubing, and the corrosion was jointly controlled by CO2-H2S. The simulated corrosion test results showed that the super 13Cr tubing was sensitive to pitting corrosion under the environment of seawater annulus protection fluid polluted by corrosive gas. The pit depth was 80.346 μm and the pitting corrosion rate was 10.34 mm/a. It was considered that the corrosion failure of super 13Cr tubing in this well was controlled by CO2-H2S and extended from annulus to tubing. Serious pitting corrosion failure occurred under high chloride-containing annulus protection fluid containing CO2/H2S corrosive gas. Super 13Cr tubing had good uniform corrosion resistance in the annulus protection fluid, but it had obvious tendency of pitting corrosion in the environment of high chloride-containing annulus protection fluid polluted by H2S/CO2. The super 13Cr tubing without removing the oxide skin would aggravate the damage of the passivation film, form local corrosion sensitive areas, induce local pitting corrosion initiation, and increase the diffusion rate of medium and corrosion rate in the environment of seawater base annulus protection fluid polluted by corrosive gas. It is recommended that in the process of offshore oilfield development and production, attention should be paid to the deoxygenation process of annulus protection fluid, and the base fluid configured with annulus protection fluid should be changed from seawater filtration to fresh water. At the same time, the match between annulus protection fluid and the material of the used pipe string should be fully considered in the design stage, so as to fundamentally solve the pitting corrosion failure of super 13Cr tubing in the downhole. The research in this paper can provide help for casing material selection and corrosion control in the development of such offshore oilfield.

super 13Cr tubing; pitting corrosion failure; annulus protecting fluid; high chloride environment; corrosion mechanism; supercritical corrosion environment

2022-09-06;

2023-02-24

TE983

A

1001-3660(2023)10-0206-14

10.16490/j.cnki.issn.1001-3660.2023.10.016

2022-09-06;

2023-02-24

中海石油(中国)有限公司综合科研项目(YXKY-2020-TJ-03);中海石油(中国)有限公司天津分公司”接榜挂帅”科技项目(ZZKY-2022-TJ-JG-03)

Comprehensive Scientific Research Project of CNOOC (China) Co., Ltd. (YXKY-2020-TJ-03); Science and Technology Project of Tianjin Branch of CNOOC (China) Co., Ltd. (ZZKY-2022-TJ-JG-03)

霍宏博, 宋闯, 刘婉颖, 等.高Cl–环空保护液中超级13Cr油管点腐蚀行为研究[J]. 表面技术, 2023, 52(10): 206-219.

HUO Hong-bo, SONG Chuang, LIU Wan-ying, et al. Pitting Corrosion Behavior of Super 13Cr Tubing in High Chloride-containing Annulus Protection Fluid[J]. Surface Technology, 2023, 52(10): 206-219.

责任编辑:彭颋