高强铝合金在海洋大气环境与拉伸疲劳载荷协同作用下的腐蚀损伤行为对比研究

吴护林,罗来正,2,刘春苗,赵方超,王彬*,王键坤,刘溅洪,符朝旭

高强铝合金在海洋大气环境与拉伸疲劳载荷协同作用下的腐蚀损伤行为对比研究

吴护林1,罗来正1,2,刘春苗3,赵方超1,王彬3*,王键坤1,刘溅洪1,符朝旭4

(1.西南技术工程研究所,重庆 400039; 2.重庆大学 化学化工学院,重庆 400030;3.鲁东大学 化学与材料科学学院,山东 烟台 264025;4.海南万宁大气环境材料腐蚀国家野外科学观测研究站,海南 万宁 571522)

对比研究2024和7A52高强铝合金在海洋大气环境与拉伸疲劳载荷协同作用下的腐蚀损伤特性,并揭示其失效机理。以实际海洋大气环境作为高强铝合金的薄液膜腐蚀环境,同时采用自主研发的疲劳载荷试验装置对暴露在海洋大气环境中的试样施加拉伸疲劳载荷,从电化学性能、腐蚀形貌、疲劳性能及断口形貌等方面对比分析协同效应下2种高强铝合金的腐蚀损伤规律。在协同效应下,2024铝合金的腐蚀速率随着暴露时间的延长不断减小,腐蚀类型为剥蚀,最大腐蚀深度为236.4 μm。7A52铝合金的腐蚀速率随着暴露时间的延长呈现波动趋势,腐蚀类型为点蚀和晶间腐蚀,最大腐蚀深度为20.5 μm。2024铝合金相较于7A52铝合金更早出现腐蚀疲劳断裂,且2种合金的断口均呈现疲劳断裂特征,裂纹始于合金表面,在Cl−等腐蚀介质及拉伸疲劳载荷的协同作用下,裂纹不断向合金基体内部扩展,最终发生腐蚀疲劳断裂。在协同效应下,2024铝合金的腐蚀速率及腐蚀损伤程度显著大于7A52铝合金,导致前者的抗疲劳性能弱于后者。

高强铝合金;协同作用;海洋大气环境;拉伸疲劳载荷;失效机理

高强铝合金具有密度低、强度高、焊接性能优异和加工性能良好等突出优点,已成为工程上理想的轻质结构材料,被广泛应用于飞机起落架、蒙皮,以及舰船上层建筑的甲板、舰桥等承力部位[1-3]。在服役期间,高强铝合金结构材料会全天候遭受大气环境的腐蚀作用,其中尤以东南沿海地区的大气腐蚀最严重。东南沿海大气环境是最严酷的大气腐蚀环境,具有高盐雾、高湿、高温和干湿交替效应显著等特点[4],会在铝合金结构材料表面形成一层薄液膜,并且因Cl−、O2、SO2等腐蚀介质的存在而发生薄液膜腐蚀。此外,在飞机飞行和舰船航行期间,作为承力件结构材料,高强铝合金还会受到疲劳载荷的作用。由此可见,高强铝合金结构材料在服役过程中的腐蚀损伤行为实际上是大气环境薄液膜腐蚀和疲劳载荷协同作用的结果,2种因素相互影响、相互促进,加速了结构材料的腐蚀损伤进程,造成构件的整体承载能力降低,最终导致构件的失效,这会缩短装备的服役寿命,并给装备带来重大安全隐患[5-6]。

国内外已开展了大量的结构材料腐蚀疲劳研究[7-10],这些研究主要在实验室内开展,试验方法主要包括腐蚀疲劳共同作用或预腐蚀疲劳方式,其研究内容主要集中在疲劳寿命或疲劳裂纹扩展行为方面。目前,只有极少数研究腐蚀环境与疲劳载荷协同作用下结构材料的腐蚀损伤行为。魏小琴等[11]利用自制的卧式动态腐蚀–疲劳试验装置,从腐蚀疲劳断裂结果及断口形貌等方面研究了2A12铝合金在腐蚀环境与疲劳载荷耦合作用下的失效行为和机理,研究结果表明,预腐蚀的2A12试样表面形成的腐蚀坑底部因应力集中而发展成裂纹源,在腐蚀环境与疲劳载荷的耦合作用下快速萌生裂纹,并呈放射性扩展,导致试样很快发生了腐蚀疲劳断裂。Han等[12]开展了疲劳载荷对AZ31B镁合金在汉克平衡盐溶液中腐蚀行为的影响研究,发现疲劳载荷能够显著加速AZ31B镁合金的腐蚀损伤进程,且加载应力频率越高,加速效果越显著,并建立了腐蚀电流密度与加载频率之间的线性关系。李晓虹等[13]从表面损伤形貌及断面损伤形貌等方面分析了2A12-T4铝合金在腐蚀环境与疲劳载荷交替作用下的损伤特性,发现腐蚀产生的腐蚀坑在疲劳载荷作用下发展成裂纹源,并出现开裂,形成的裂纹进一步为腐蚀介质的传输提供了通道,两者的交替作用加快了2A12铝合金疲劳寿命的下降速度。上述研究中采用的腐蚀环境主要包括盐雾腐蚀环境、周期浸润腐蚀环境,以及其他溶液浸泡环境[14-16],其共同点是模拟某一种环境,且腐蚀控制因素较单一。沿海机场停放的飞机及舰船上层建筑用结构材料的实际服役环境为多种自然因素综合作用的海洋大气环境,其影响因素包括Cl−、SO2等腐蚀性介质,以及相对湿度、太阳辐射、降雨及干/湿交替等自然气候因素。显然,不同的腐蚀环境必然导致腐蚀损伤行为和失效机理的差异,因此亟待开展实际海洋大气环境与疲劳载荷协同作用下高强铝合金结构材料的腐蚀损伤行为研究。

这里采用自主研发的可在户外海洋大气环境施加拉伸疲劳载荷的试验装置,开展高强铝合金的海洋大气环境与拉伸疲劳载荷协同作用试验。从电化学性能、腐蚀形貌、断口形貌及抗疲劳性能等方面对比分析高强铝合金在协同效应下的腐蚀损伤特性,并揭示其失效机理。

1 试验

1.1 样品

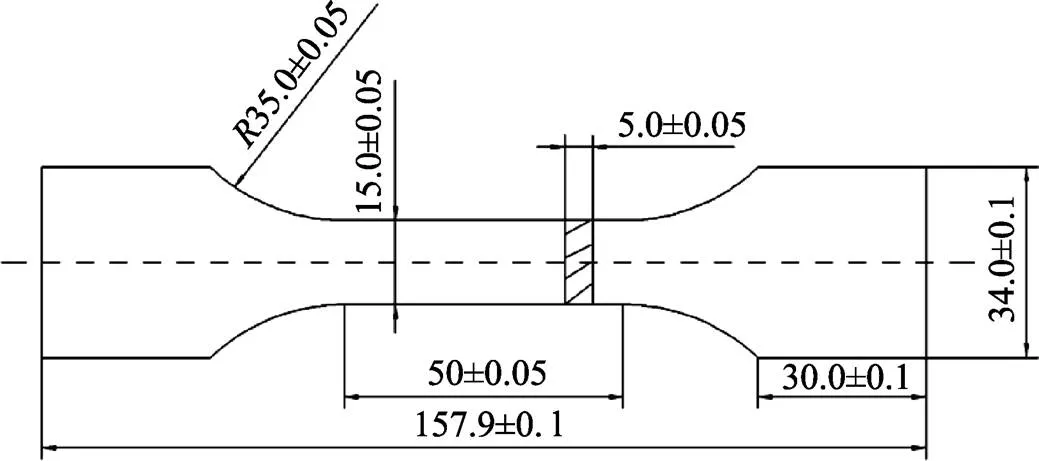

试验样品为2024-T6和7A52-T6铝合金拉伸试样,其抗拉强度分别为464、538 MPa,试样的几何形状和尺寸见图1,试样的成分见表1。为了消除残余应力,在试验前用碳化硅砂纸将试样表面打磨至光滑,然后依次采用丙酮和蒸馏水清洗样品表面油污,最后将样品置于干燥器中干燥备用。

Unit: mm

1.2 方法

试验在海南万宁试验站的湿热海洋大气环境中开展,该大气环境具有高盐雾、高湿、高温和强太阳辐射等特点,主要参数如表2所示。采用海洋气候环境,结合拉、压、弯工况载荷耦合试验装置(见图2)对高强铝合金样品施加拉伸疲劳载荷,峰值应力水平为30%的抗拉强度。2024与7A52铝合金的峰值应力分别为10.45、12.11 kN,应力比为0.1,加载波形为正弦波,频率为10 Hz,应力加载周期为1个月加载1次,每次加载的时间为1 800 s。同时,将试样全天候地暴露于海洋大气环境中,以实现海洋大气环境与拉伸疲劳载荷协同作用的试验条件。样品的性能检测周期为0、3、6、8月。

1.3 样品性能检测

1)交流阻抗(EIS)测试。在CHI660E电化学工作站上进行测试,采用三电极体系。在实验前首先将高强铝合金工作电极浸入质量分数为3.5%的NaCl溶液中浸泡60 min,直到开路电位(OCP)稳定。EIS测试交流激励信号幅值为10 mV,测量频率为100 kHz~ 0.01 Hz,从高频向低频扫描。

2)形貌测试。利用配置 INCA OXFORD 能谱仪的QUANTA200型环境扫描电子显微镜观察试样的表面腐蚀形貌及断口形貌,同时检测试样表面腐蚀产物元素组成。采用金相显微镜(Observer.A1m型)观察试样截面的腐蚀形貌,并测量最大腐蚀深度。

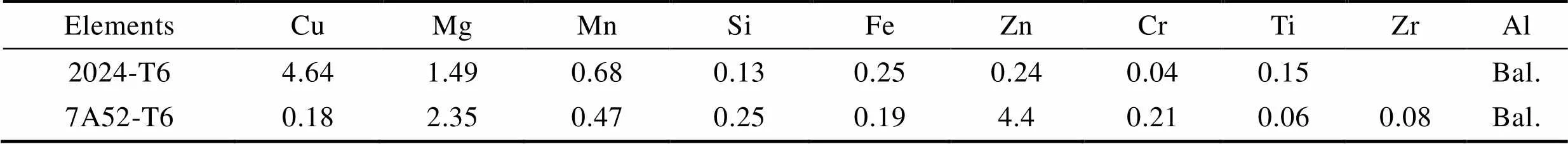

表1 2024-T6和7A52-T6铝合金的成分(质量分数)

Tab.1 Compositions of 2024-T6 and 7A52-T6 aluminum alloys %

表2 万宁试验站气象因素和腐蚀介质参数

Tab.2 Meteorological factors and corrosive medium parameters in Wanning test site

图2 自主研发的疲劳载荷试验装置

2 结果与讨论

2.1 交流阻抗测试

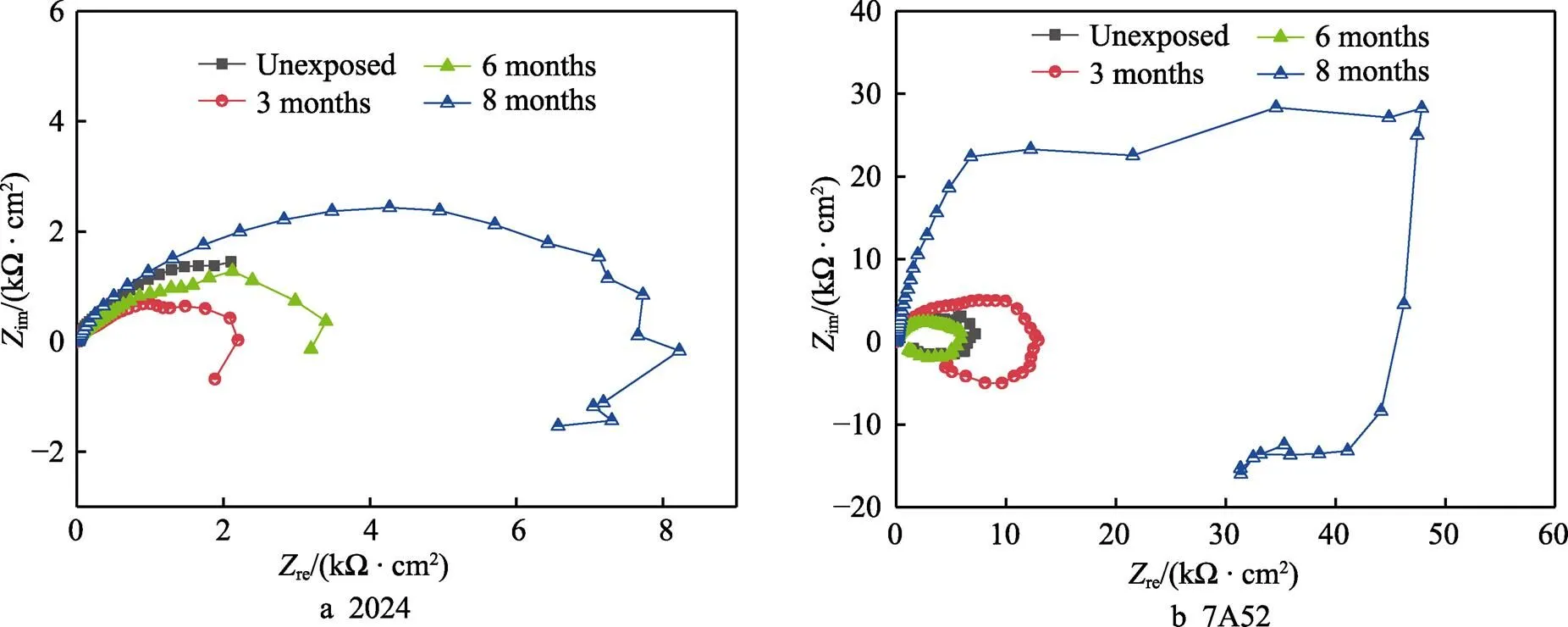

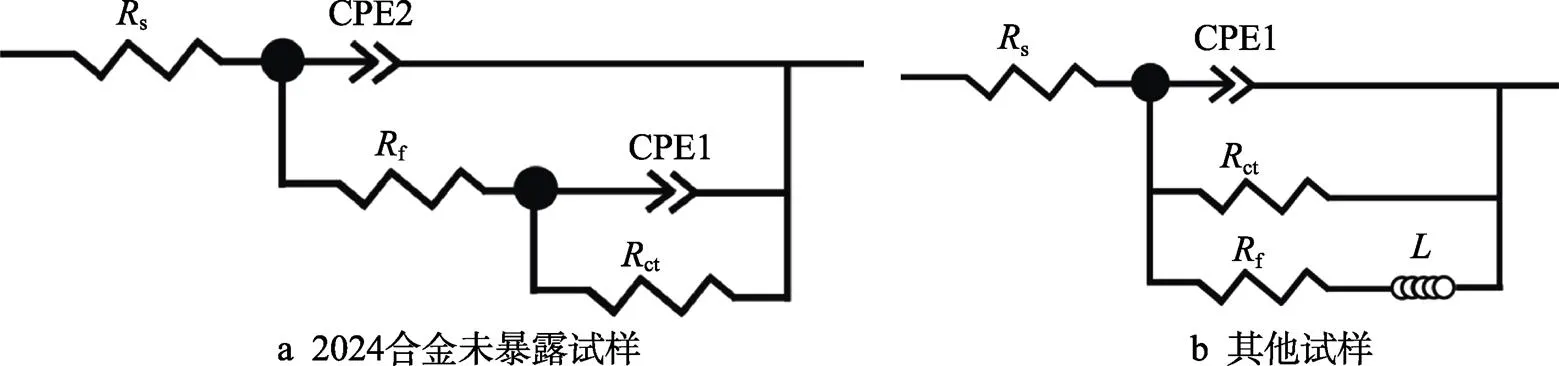

2024和7A52铝合金在海洋大气环境与拉伸疲劳载荷协同作用下暴露不同时间的Nyquist曲线如图3所示。由图3可知,2024铝合金未暴露试样的Nyquist曲线表现为单容抗弧,其他试样的Nyquist曲线均由高频区的容抗弧和低频区的感抗弧构成,其中感抗弧的出现主要由腐蚀反应过程中中间产物的吸附所致[17]。高频区的容抗弧呈现典型的弥散效应,这主要由电极表面电场分布的不均匀及电极反应的弛豫所致,故用常相位角元件(CPE)来描述电容性质,分别用图4a~b中的等效电路来拟合2024铝合金未暴露试样的Nyquist曲线和其他试样的Nyquist曲线。其中,s为溶液电阻,CPE表示常相位角元件,ct为电荷转移电阻,f为膜电阻,为Al3+水解产生的质子引起的感抗。CPEdl由双电层电容dl和弥散指数1组成,常相位角元件CPE的阻抗定义见式(1)[18]。

式中:0为CPE常数;j为虚数单位;为CPE弥散指数(0≤≤1);为角频率,=2π,为频率。当=1时,CPE为理想的电容元件。

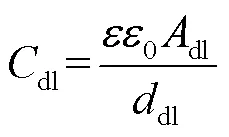

根据平板电容模型,dl的定义可以用式(2)描述。

式中:0、分别为真空介电常数和相对介电常数;dl、dl分别为发生电荷转移过程的面积和双电层厚度。

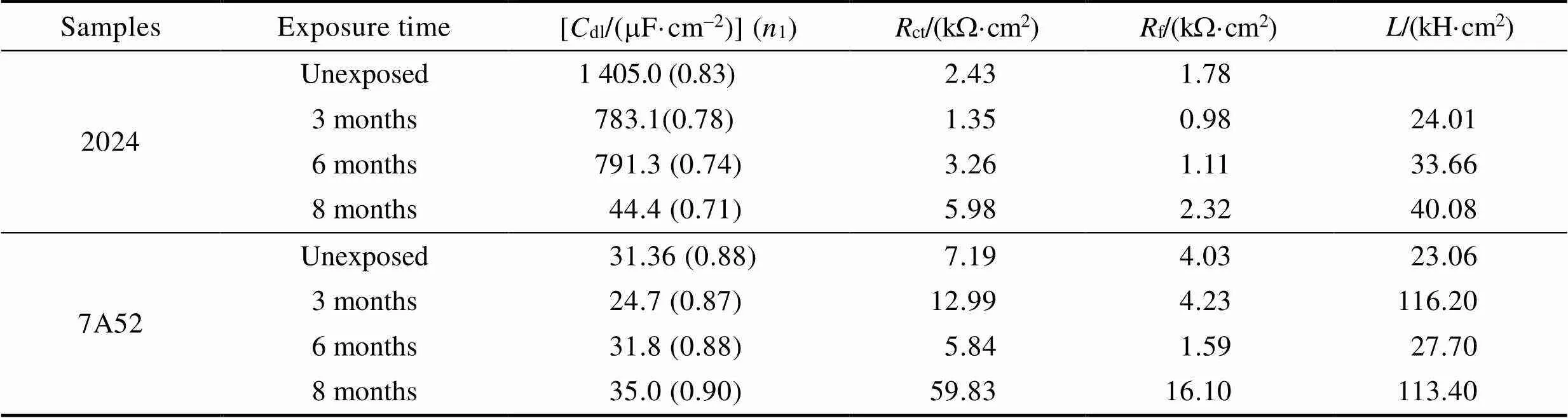

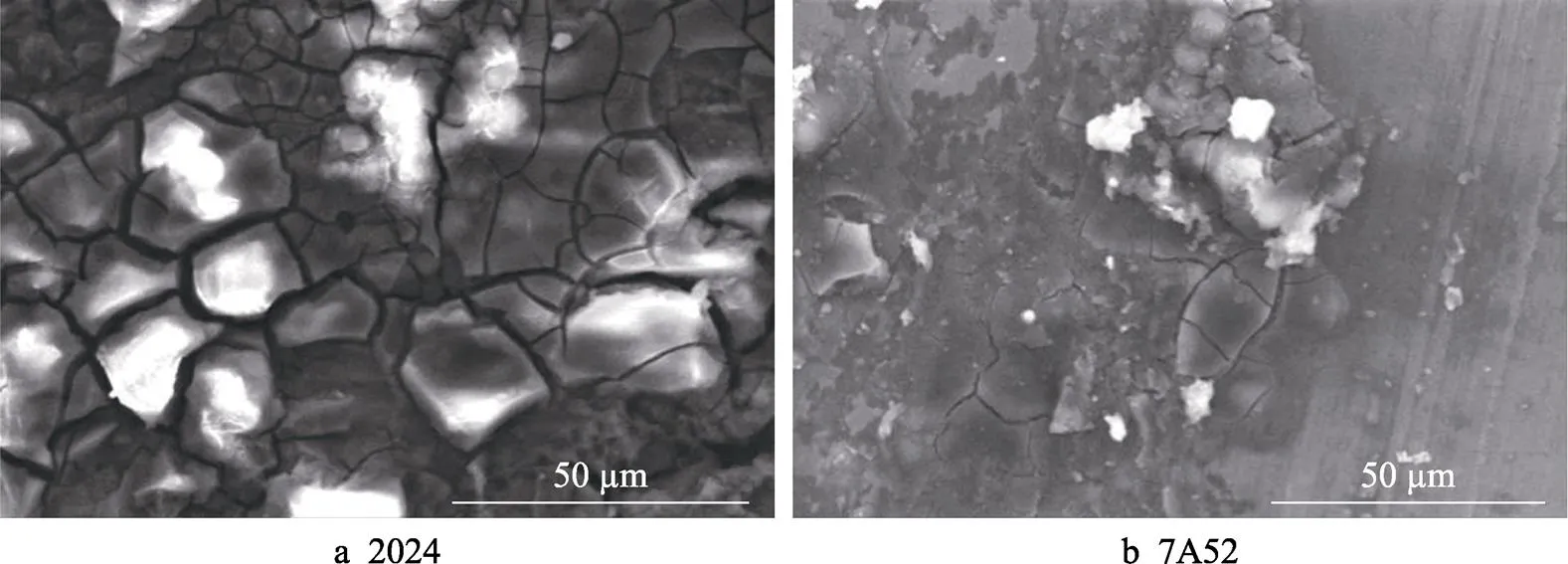

通过EIS谱图拟合得到的主要电化学参数见表3。其中,ct与金属的腐蚀速率成反比,因此可以用ct来表征金属腐蚀速率。铝合金具有很强的亲氧性,在大气环境中会迅速与氧气结合,形成氧化膜,该氧化膜会对合金基体产生一定的防护效果。由表3可知,7A52铝合金未暴露试样的ct显著大于2024铝合金未暴露试样的ct,表明在7A52铝合金表面形成的氧化膜的防护效果更优异,导致其耐蚀性能显著优于2024铝合金。随着暴露时间的延长,2024铝合金的ct不断增大,表明其腐蚀速率逐渐减小,而7A52铝合金的ct随着暴露时间的延长并未呈现一定的变化规律,表明其腐蚀速率呈现波动趋势。在相同的暴露时间条件下,7A52铝合金的ct显著大于2024铝合金的ct,表明在协同效应下前者的腐蚀速率显著小于后者。2种铝合金腐蚀速率的差异不仅与合金成分和组成有关,还与铝合金表面形成的腐蚀产物膜的防护性能密切相关。如图5所示,在协同效应下2024铝合金表面形成了大量的腐蚀产物,但是在动态拉伸疲劳载荷作用下,腐蚀产物膜存在大量裂纹,甚至有一部分产物从试样表面脱落,导致腐蚀产物膜对合金基体的防护效果减弱。7A52铝合金表面形成的腐蚀产物较少(图5b),但其腐蚀产物膜较致密,对合金基体的防护效果较好,因此在相同的暴露时间条件下,测得7A52铝合金的膜电阻f显著大于2024铝合金,如表3所示。同时,由于7A52铝合金表面形成的氧化膜及腐蚀产物膜的致密性和防护性能等显著优于2024铝合金,导致前者能够发生电荷转移过程的有效面积小于后者,因此在相同的暴露时间条件下,测得7A52铝合金的dl明显小于2024铝合金,见表3。

图3 在海洋大气环境与拉伸疲劳载荷协同作用下暴露不同时间试样的Nyquist曲线

图4 EIS谱图拟合所用等效电路

表3 EIS谱图拟合所得主要电化学参数

Tab.3 Fitted electrochemical parameters of EIS plots for 2024 and 7A52 alloys for different exposure time

图5 在协同作用下暴露8个月试样的表面腐蚀产物形貌

2.2 腐蚀形貌表征

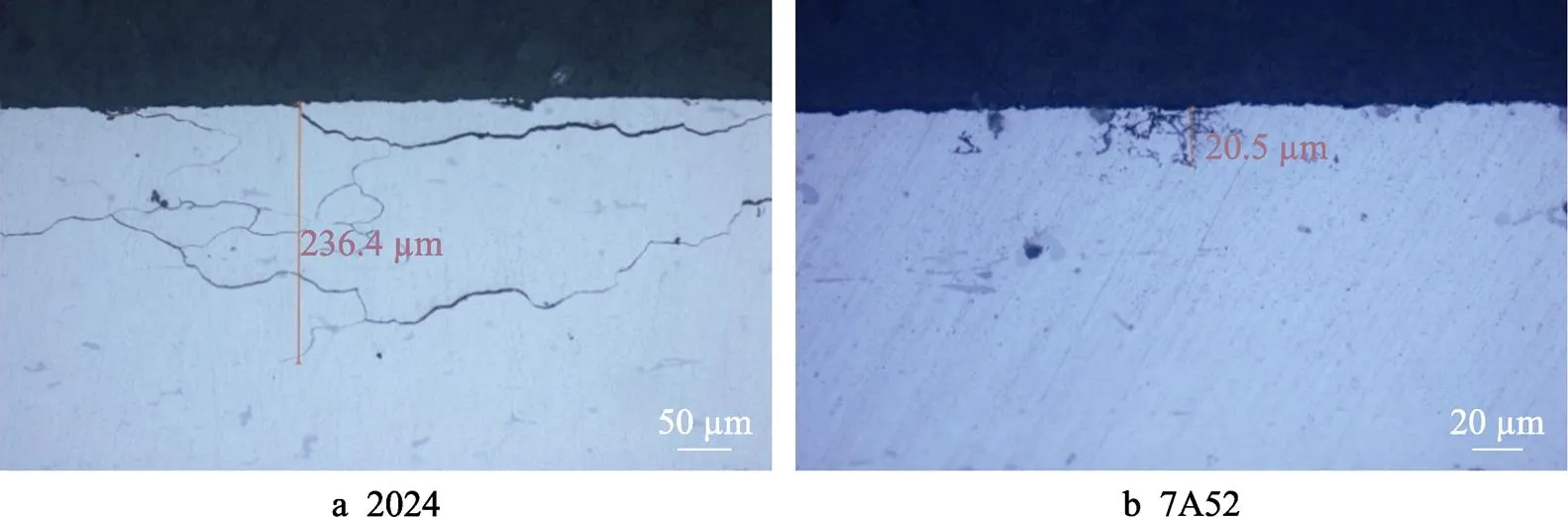

采用金相显微镜对海洋大气环境与拉伸疲劳载荷协同作用下暴露8个月试样的截面腐蚀形貌进行表征,测试结果如图6所示。2024铝合金在协同作用下的腐蚀类型为剥蚀,最大腐蚀深度为236.4 μm。7A52铝合金的腐蚀类型为点蚀和晶间腐蚀,未观察到剥蚀现象,其最大腐蚀深度为20.5 μm。截面腐蚀形貌测试结果表明,在协同效应下2024铝合金的腐蚀损伤程度显著大于7A52铝合金。

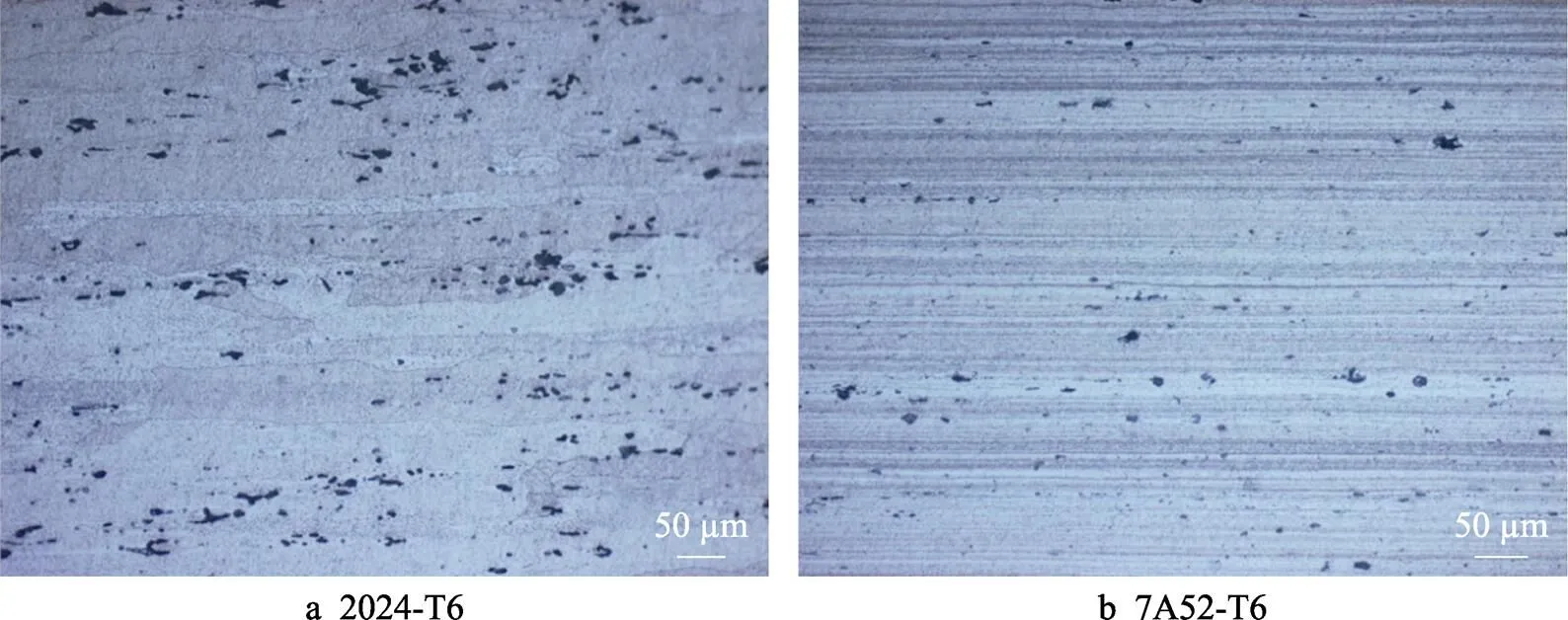

2024-T6和7A52-T6铝合金的显微组织如图7所示,可见2024铝合金材料组织晶界明显,晶粒粗大,晶粒沿压延方向拉长。该合金内部不均匀地分布着大量尺寸不等的第二相粒子,这些粒子与铝基体之间存在电位差,在腐蚀介质存在时会与铝基体形成微电偶,从而引发点蚀。同时,从图7a可以看出,在2024铝合金部分晶界处连续地分布着第二相粒子,导致合金内部点蚀孔洞连通,进而促进了晶间腐蚀的发生[19-20]。当晶间腐蚀沿着与金属表面平行的方向发展到一定程度时,会引起表层金属出现鼓泡现象,甚至部分区域出现分层或剥离现象,发生剥蚀,如图6a所示。相较于2024铝合金,7A52铝合金的组织晶界不明显,第二相粒子的数量和尺寸等均明显小于2024铝合金,因此它发生点蚀和晶间腐蚀的敏感性显著小于2024铝合金。

图6 在协同效应下高强铝合金试样的截面腐蚀形貌

图7 高强铝合金试样的金相显微组织

2.3 腐蚀疲劳断裂结果分析

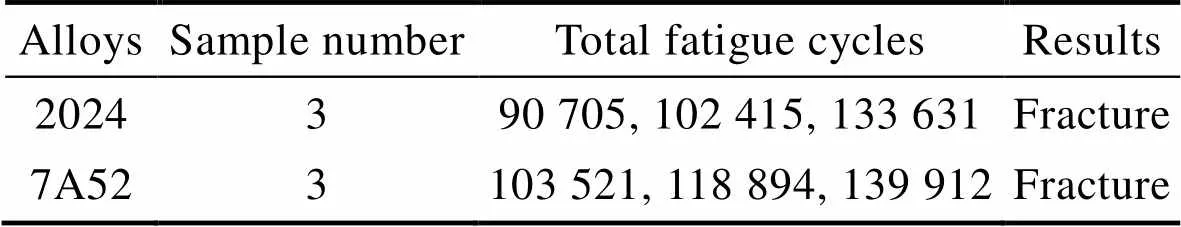

在海洋大气环境与拉伸疲劳载荷协同作用下,部分高强铝合金试样发生了腐蚀疲劳断裂。在协同效应下,2种铝合金最先发生断裂的3根试样对应的总疲劳次数见表4。总体来说,相对于7A52铝合金,2024铝合金较早地发生了腐蚀疲劳断裂。从腐蚀形貌分析结果可知,在海洋大气环境与拉伸疲劳载荷的协同作用下,2024铝合金的腐蚀类型为剥蚀,剥蚀不仅导致2024铝合金受力的有效截面积减小,同时降低了合金内部晶粒之间的结合力,导致材料的抗疲劳性能下降[21-22]。由此可见,在拉伸疲劳载荷作用下2024铝合金会更早出现腐蚀疲劳断裂。

表4 在协同效应下高强铝合金腐蚀疲劳断裂结果

Tab.4 Corrosion fatigue fracture results of the high strength aluminum alloys under the synergistic effect

2.4 断口形貌分析

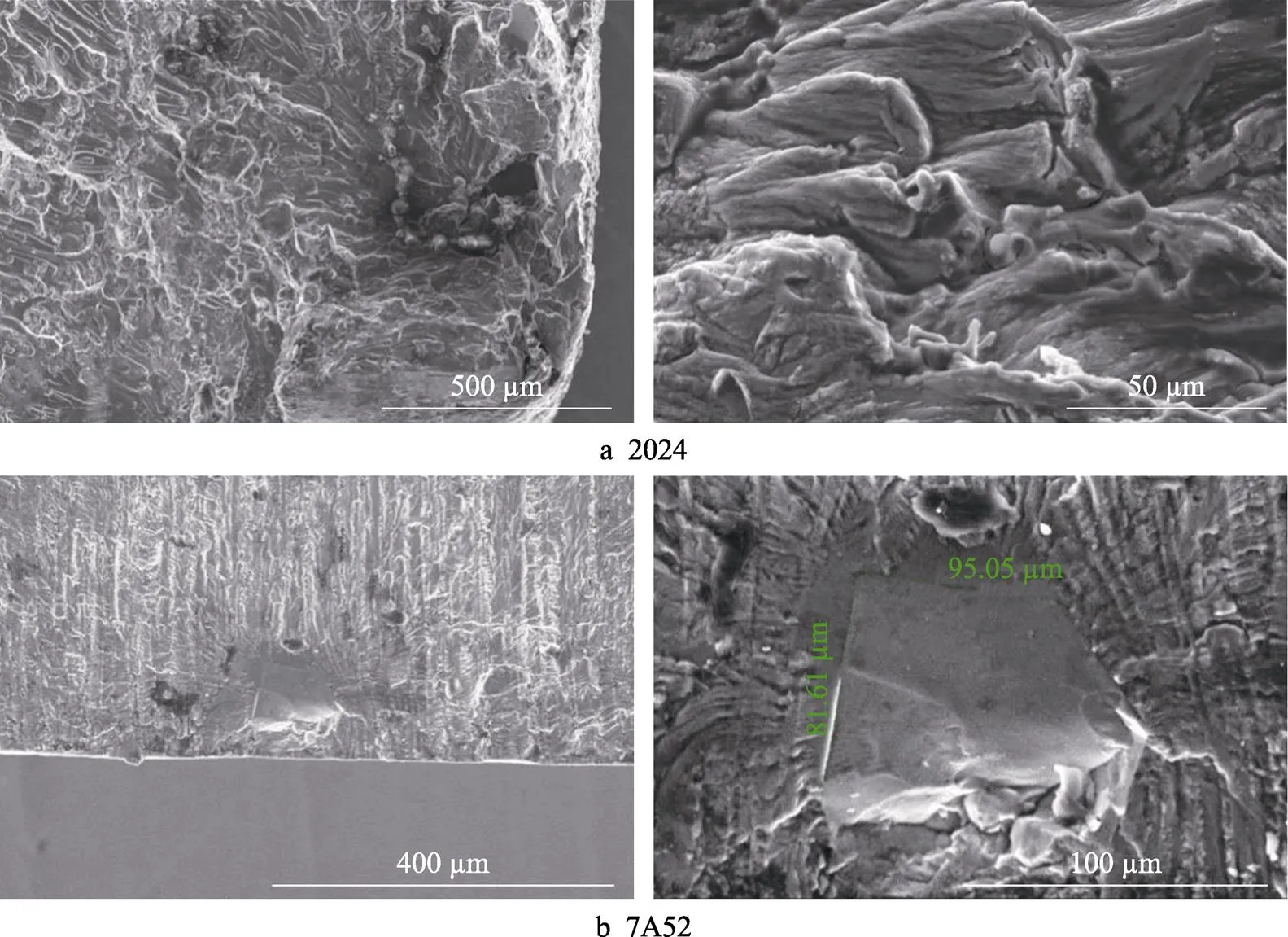

在海洋大气环境与拉伸疲劳载荷的协同作用下,2024和7A52铝合金试样的断口均由裂纹源区、腐蚀疲劳裂纹扩展区及快速断裂区等3个部分构成,且裂纹从裂纹源处呈放射状向芯部扩展。2种铝合金的断口裂纹源形貌如图8所示,其中2024铝合金在裂纹源处受到一定程度的腐蚀破坏,腐蚀产物附着在表面,可见撕裂和准解理形貌轮廓。7A52铝合金在裂纹源处存在金属夹杂物,夹杂物尺寸如图8b所示,由能谱分析可知该夹杂物主要由Mn、Ti等元素偏聚形成的MnAl6、TiAl3等组成。其中,MnAl6主要起到析出强化作用,而TiAl3起到细化焊缝铸态组织的作用[23]。裂纹在夹杂物边界萌生,且在夹杂物周围可见疲劳贝纹线。

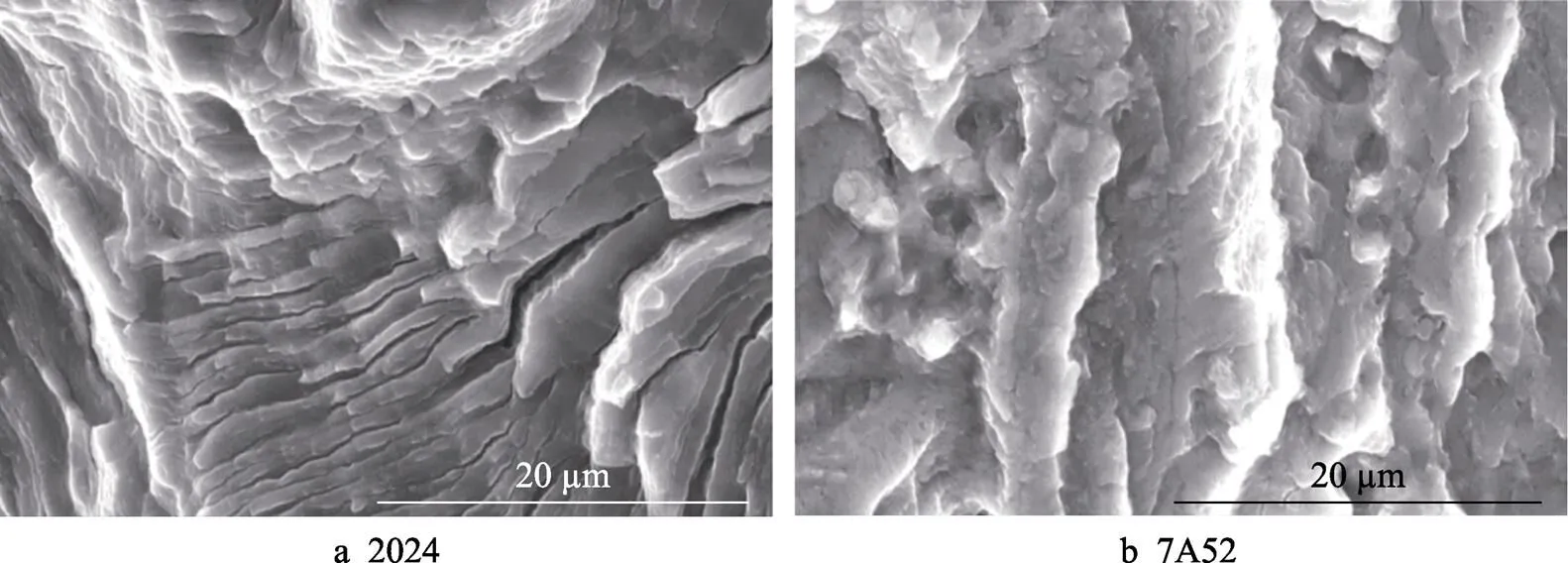

2种铝合金断口疲劳裂纹扩展区的微观形貌均为撕裂和准解理混合形貌(图9),呈现典型的疲劳断裂特征,在2024铝合金的疲劳裂纹扩展区可观察到疲劳贝纹线。2种铝合金断口快速断裂区的微观形貌均为撕裂和韧窝的韧性断裂,如图10所示。

2.5 协同作用机理分析

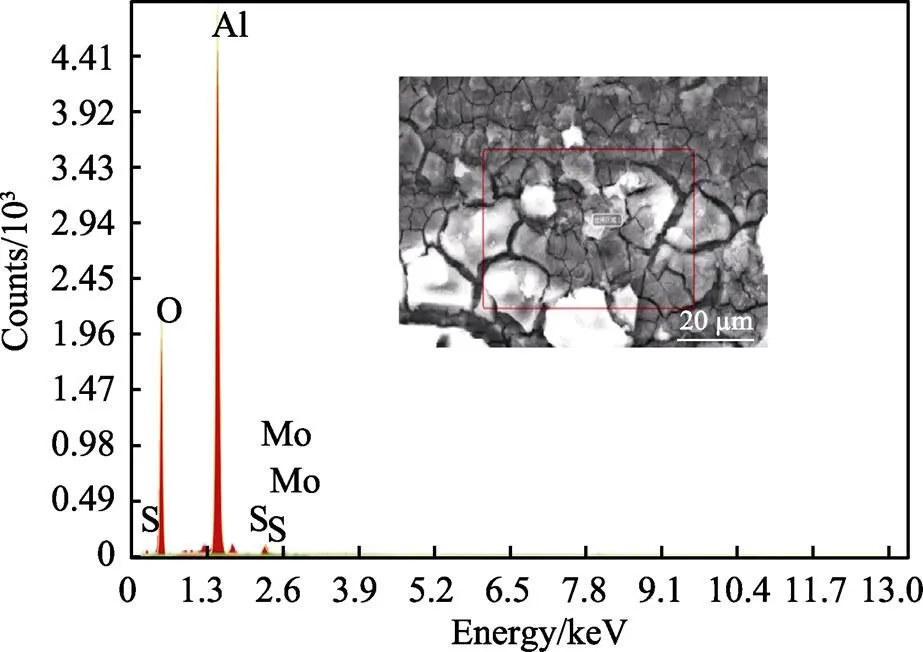

为了进一步分析海洋大气环境与拉伸疲劳载荷协同作用的机理,这里以2024铝合金为代表,对其表面的腐蚀产物膜进行了EDS分析,分析结果如图11所示。由图11可知,合金表面腐蚀产物膜的主要成分为铝的氧化物和硫化物。铝合金具有很强的亲氧性,在大气环境中会迅速与氧气结合,形成氧化膜。相关研究表明,氧化膜最初的主要成分为Al2O3,由于Al2O3膜层的热力学性能不稳定,随着暴露时间的延长,Al2O3膜层将通过水解反应进一步转化为Al(OH)3和AlO(OH),见式(3)~(4)[24]。

图8 在协同效应下试样断口裂纹源的形貌

图9 在协同效应下铝合金试样断口疲劳裂纹扩展区形貌

图10 在协同效应下铝合金试样断口快速断裂区形貌

Al2O3+ 3H2O®2Al(OH)3(3)

Al2O3+ H2O®2AlO(OH) (4)

拉伸疲劳载荷会降低合金表面氧化膜层的稳定性,导致其局部缺陷增多。在海洋大气环境中Cl–的作用下,缺陷处的氧化膜层首先被破坏,反应过程见式(5)~(7)[25-26]。

图11 在协同效应下2024铝合金表面腐蚀产物的EDS分析

Al(OH)3+ Cl−®Al(OH)2Cl + OH−(5)

Al(OH)2Cl + Cl−®Al(OH)Cl2+ OH−(6)

Al(OH)Cl2+ Cl−®AlCl3+ OH−(7)

由于Cl−的半径很小,它能不断地向蚀坑底部迁移,导致合金表面的Cl−含量降低。同时,由于生成的铝氯化物具有很高的溶解性,在雨水的作用下其大部分会从合金表面被冲洗掉,因此它在合金表面腐蚀产物层的含量较低,这也是在EDS分析中未检测到Cl元素的主要原因。

如表2所示,海洋大气环境中含有较多的SO2,SO2极易溶解在铝合金表面的薄液膜中,并且会被臭氧、过氧化氢和过渡金属离子氧化成SO3,最终形成H2SO4,见式(8)[27-28]。形成的H2SO4会与铝合金表面的氧化膜反应生成无定形的硫酸铝水合物,也会破坏合金表面的氧化膜层。

H2O + SO3®H2SO4(8)

在铝合金表面氧化膜层被破坏后,裸露的基体中的阳极相会发生电化学腐蚀。由于晶界中存在阳极相,腐蚀会沿着晶界发展,导致晶间腐蚀甚至剥蚀的发生。同时,在拉伸疲劳载荷作用下会发生沿晶开裂,形成小裂纹。由于Cl−的半径较小,它具有很强的穿透性,导致铝合金基体在氧化膜层破损处发生点蚀,形成点蚀坑,点蚀坑的数量和深度会随着暴露时间的延长不断增大。其中,腐蚀较深的点蚀坑底部相当于裂纹尖端,在此局部区域会出现应力集中现象,导致在应力低于屈服强度时也会出现塑性变形。塑性应变的影响在蚀坑底部变得明显,导致该区域合金的阳极溶解速率迅速增加,并发展成裂纹源。在拉伸疲劳载荷的作用下,形成的裂纹经历着周期性的张开–闭合过程,同时裂纹尖端的氧化膜不断受到迁移进来的Cl−等腐蚀介质的作用,发生了周期性的钝化–溶解过程,使得裂纹不断向合金基体内部发展,导致材料的抗疲劳性能降低,在拉伸疲劳载荷的进一步作用下,最终发生腐蚀疲劳断裂。

3 结论

1)在海洋大气环境与拉伸疲劳载荷的协同作用下,2024铝合金的腐蚀类型为剥蚀,腐蚀速率随着暴露时间的延长不断减小。7A52铝合金发生了点蚀和晶间腐蚀,其腐蚀速率随着暴露时间的延长呈波动趋势。

2)在协同效应下,2024铝合金的腐蚀速率及腐蚀损伤程度显著大于7A52铝合金,导致2024铝合金相较于7A52铝合金更早发生腐蚀疲劳断裂。

3)在协同效应下,2种铝合金试样的断口均呈现疲劳断裂特征,裂纹始于合金表面,在Cl−等腐蚀介质及拉伸疲劳载荷的协同作用下,裂纹不断向合金基体内部扩展,最终发生腐蚀疲劳断裂。

[1] 花天顺, 宋仁国, 宗玙, 等. 恒载荷下的微弧氧化后7050铝合金在不同pH值NaCl溶液中的腐蚀行为[J]. 表面技术, 2020, 49(5): 269-278. HUA Tian-shun, SONG Ren-guo, ZONG Yu, et al. Corrosion Behavior of 7050 Aluminum Alloy after Micro-Arc Oxidation under Constant Load in NaCl Solution with Different pH Values[J]. Surface Technology, 2020, 49(5): 269-278.

[2] HEINZ A, HASZLER A, KEIDEL C, et al. Recent Development in Aluminium Alloys for Aerospace Applications[J]. Materials Science and Engineering: A, 2000, 280(1): 102-107.

[3] QI W J, QI X, SUN B, et al. Study on Electrochemical Corrosion of 7050 Aluminum Alloy[J]. Materials Performance, 2017, 56(11): 58-61.

[4] 杨小奎, 张伦武, 胡滨, 等. 7475高强铝合金在海洋和乡村大气环境中的腐蚀行为研究[J]. 表面技术, 2019, 48(1): 262-267. YANG Xiao-kui, ZHANG Lun-wu, HU Bin, et al. Corrosion Behavior of 7475 High-Strength Aluminium Alloy in Marine and Rural Atmosphere Environments[J]. Surface Technology, 2019, 48(1): 262-267.

[5] 陈群志, 黄卫华, 韩恩厚, 等. 典型飞机内腔结构腐蚀原因分析及防腐改进[J]. 装备环境工程, 2007, 4(2): 47- 50. CHEN Qun-zhi, HUANG Wei-hua, HAN En-hou, et al. Corrosion Analysis and Anticorrosion Improvement on Tube Inner Structure of Typical Aircraft[J]. Equipment Environmental Engineering, 2007, 4(2): 47-50.

[6] ŽAGAR S, GRUM J. Evaluation of the Residual Stresses and Corrosion Resistance of Shot-Peened 7075 Aluminium Alloy under Different States[J]. International Journal of Materials and Product Technology, 2016, 53(3/4): 335.

[7] WEI R P, LI C, HARLOW D G, et al. Probability Modeling of Corrosion Fatigue Crack Growth and Pitting Corrosion[J]. Fatigue in New and Aging Aircraft, 1998, 1: 197-214.

[8] JONES K, HOEPPNER D W. The Interaction between Pitting Corrosion, Grain Boundaries, and Constituent Particles during Corrosion Fatigue of 7075-T6 Aluminum Alloy[J]. International Journal of Fatigue, 2009, 31(4): 686-692.

[9] 赵连红, 张红飞, 叶远桁, 等. 两种铝合金连接结构的腐蚀–疲劳循环试验研究[J]. 装备环境工程, 2019, 16(10): 95-99. ZHAO Lian-hong, ZHANG Hong-fei, YE Yuan-heng, et al. Corrosion-Fatigue Cycle Test of Two Aluminum Alloy Connection Structures[J]. Equipment Environmental Engineering, 2019, 16(10): 95-99.

[10] 宋神友, 薛花娟, 陈焕勇, 等. 伶仃洋大桥锌–铝–稀土合金镀层钢丝腐蚀–疲劳耦合试验研究[J]. 桥梁建设, 2022, 52(2): 24-30. SONG Shen-you, XUE Hua-juan, CHEN Huan-yong, et al. Experimental Research on Corrosion-Fatigue Coupling of Zn-Al-Rare Earth Alloy Coated Steel Wires of Lingdingyang Bridge[J]. Bridge Construction, 2022, 52(2): 24-30.

[11] 魏小琴, 李晗, 蒲亚博, 等. 2A12铝合金动态腐蚀–疲劳耦合失效机理研究[J]. 表面技术, 2021, 50(8): 359-365.WEI Xiao-qin, LI Han, PU Ya-bo, et al. Study on Dynamic Corrosion-Fatigue Coupling Failure Mechanical of 2A12 Aluminum Alloy[J]. Surface Technology, 2021, 50(8): 359-365.

[12] HAN Lin-yuan, ZHANG Zhen-wei, DAI J, et al. The Influence of Alternating Cyclic Dynamic Loads with Different Low Frequencies on the Bio-Corrosion Behaviors of AZ31B Magnesium Alloy in Vitro[J]. Bioactive Materials, 2021, 7: 263-274.

[13] 李晓虹, 何宇廷, 张腾, 等. 腐蚀/疲劳交替作用下2A12-T4铝合金的损伤特性[J]. 机械工程材料, 2015, 39(6): 62-66. LI Xiao-hong, HE Yu-ting, ZHANG Teng, et al. Damage Characteristics of 2A12-T4 Aluminum Alloy under Alternating Action of Corrosion and Fatigue[J]. Materials for Mechanical Engineering, 2015, 39(6): 62-66.

[14] 林翠, 王凤平, 李晓刚. 大气腐蚀研究方法进展[J]. 中国腐蚀与防护学报, 2004, 24(4): 249-256. LIN Cui, WANG Feng-ping, LI Xiao-gang. The Progress of Research Methods on Atmospheric Corrosion[J]. Journal of Chinese Society for Corrosion and Protection, 2004, 24(4): 249-256.

[15] MONTOYA P, DÍAZ I, GRANIZO N, et al. An Study on Accelerated Corrosion Testing of Weathering Steel[J]. Materials Chemistry and Physics, 2013, 142(1): 220-228.

[16] PAPADOPOULOS M P, APOSTOLOPOULOS C A, ZERVAKI A D, et al. Corrosion of Exposed Rebars, Associated Mechanical Degradation and Correlation with Accelerated Corrosion Tests[J]. Construction and Building Materials, 2011, 25(8): 3367-3374.

[17] RYL J, DAROWICKI K, SLEPSKI P. Evaluation of Cavitation Erosion-Corrosion Degradation of Mild Steel by Means of Dynamic Impedance Spectroscopy in Galvanostatic Mode[J]. Corrosion Science, 2011, 53(5): 1873- 1879.

[18] MAN Cheng, DONG Chao-fang, WANG Li, et al. Long- Term Corrosion Kinetics and Mechanism of Magnesium Alloy AZ31 Exposed to a Dry Tropical Desert Environment[J]. Corrosion Science, 2020, 163: 108274.

[19] WANG Bin, LI Xiang-bo, LIU Jie, et al. Comparison of Atmospheric Corrosion Behavior of Al-Mn and Al-Zn- Mg-Cu Alloys in a Tropical Coastal Environment[J]. Materials and Corrosion, 2018, 69(7): 888-897.

[20] MENG Qing-jiang, FRANKEL G S. Effect of Cu Content on Corrosion Behavior of 7xxx Series Aluminum Alloys[J]. Journal of the Electrochemical Society, 2004, 151(5): B271.

[21] 贺斌, 孙有朝, 樊蔚勋. 剥蚀对铝合金疲劳性能的影响, 南京航空航天大学学报, 1998, 30(3): 306-310. He Bin, Sun You-chao, Fan Wei-xun. Influence of Exfoliation Corrosion on the Fatigue of Aluminum Alloy[J]. Journal of Nanjing University of Aeronautics and Astronautics, 1998, 30(3): 306-310.

[22] 张有宏, 常新龙, 张世英, 等. 典型腐蚀损伤形态对结构材料性能的影响[J]. 腐蚀与防护, 2008, 29(12): 730- 732.ZHANG You-hong, CHANG Xin-long, ZHANG Shi-ying, et al. Effect of Typical Corrosion Damages on Structural Material Characters[J]. Corrosion & Protection, 2008, 29(12): 730-732.

[23] 高家诚, 崔先友, 杨荣东. 7A52合金铸锭粗大化合物研究[J]. 金属热处理, 2009, 34(3): 1-5. GAO Jia-cheng, CUI Xian-you, YANG Rong-dong. Research on Coarse Compound in 7A52 Alloy Ingot Casting[J]. Heat Treatment of Metals, 2009, 34(3): 1-5.

[24] BUNKER B C, NELSON G C, ZAVADIL K R, et al. Hydration of Passive Oxide Films on Aluminum[J]. The Journal of Physical Chemistry B, 2002, 106(18): 4705- 4713.

[25] NGUYEN T H, FOLEY R T. On the Mechanism of Pitting of Aluminum[J]. Journal of the Electrochemical Society, 1979, 126(11): 1855-1860.

[26] LI T, LI X G, DONG C F, et al. Characterization of Atmospheric Corrosion of 2A12 Aluminum Alloy in Tropical Marine Environment[J]. Journal of Materials Engineering and Performance, 2010, 19(4): 591-598.

[27] OESCH S, FALLER M. Environmental Effects on Materials: The Effect of the Air Pollutants SO2, NO2, NO and O3on the Corrosion of Copper, Zinc and Aluminium. a Short Literature Survey and Results of Laboratory Exposures[J]. Corrosion Science, 1997, 39(9): 1505-1530.

[28] BLÜCHER D B, SVENSSON J E, JOHANSSON L G. Influence of Ppb Levels of SO2on the Atmospheric Corrosion of Aluminum in the Presence of NaCl[J]. Journal of the Electrochemical Society, 2005, 152(10): B397.

Comparative Study on Corrosion Damage Behavior of High Strength Aluminum Alloys under Synergistic Effect of Marine Atmospheric Environment and Tensile Fatigue Load

1,1,2,3,1,3*,1,1,4

(1. Southwest Institute of Technology and Engineering, Chongqing 400039, China; 2. School of Chemistry & Chemical Engineering, Chongqing University, Chongqing 400030, China; 3. School of Chemistry and Materials Science, Ludong University, Shandong Yantai 264025, China; 4. Wanning Atmospheric-Material Corrosion Field-National-Observation and Research Station, Hainan Wanning 571522, China)

As an ideal structural material in engineering, high strength aluminum alloy during service will suffer atmospheric corrosion, especially in the marine atmospheric environment, which will form a thin electrolyte film on the surface of aluminum alloy, and thin electrolyte film corrosion occurs due to the presence of corrosive media such as Cl−, O2, and SO2.In addition, during the service period, the high strength aluminum alloys as the structural materials are also subject to fatigue load. Thus, under the actual service conditions, the aluminum alloy structural materials endure the combined effects of atmospheric corrosion of thinelectrolyte film and fatigue load.

This work aims to comparatively study the corrosion damage behavior of 2024 and 7A52 high strength aluminum alloys under the synergistic effect of marine atmospheric environment and tensile fatigue load and to reveal the failure mechanism. The outdoor actual marine atmosphere in Wanning test site was used as the thin electrolyte film corrosion environment for alloy samples, and the self-designed fatigue load test device was utilized to apply tensile fatigue load at the same time. A sinusoidal stress waveform was employed to the sample with a frequency of 10 Hz. Thestress ratio of the fatigue load was 0.1 and the maximum stress was 30% of the yield stress. Undersuch test conditions, the samples were subject to elastic deformation in a tension-tension mode. Thefatigue load was applied once per month for 1 800 seconds. The corrosion damage law of the two kinds of alloys under the synergistic effect was comparatively analyzed based on electrochemical performance, corrosion morphology, fatigue performance and fracture morphology.

The microstructure of 2024 alloy was characterized by a large number of irregularly shaped second phase particles and their surface distribution was not very homogenous. The grain boundary of 2024 was obvious and the grain was coarse, which was elongated along the rolling direction. Compared with 2024 alloy, the grain boundary of 7A52 alloy was less obvious, and the number and size of the second phase particles were significantly smaller than those of 2024 alloy, and thus the pitting and intergranular corrosion sensitivity of 7A52 alloy was significantly smaller than that of 2024 alloy. The corrosion rate of 2024 aluminum alloy decreased with the increase of exposure time under the synergistic effect. 2024 alloy suffered exfoliation corrosion and the maximum corrosion depth was 236.4 μm. The corrosion rate of 7A52 alloy fluctuated with exposure time. 7A52 alloy suffered pitting corrosion and intergranular corrosion and the maximum corrosion depth was 20.5μm. Compared with 7A52 alloy, 2024 alloy was subject to corrosion fatigue fracture earlier. The fractures of both alloys showed fatigue fracture characteristics. The cracks started from the surface of the alloys and continued to expand into the alloy matrix under the synergistic effect of Cl−and tensile fatigue load, and finally corrosion fatigue fracture occurred. Thus, it can be inferred that the corrosion rate and corrosion damage degree of 2024 alloy under the synergistic effect are significantly greater than those of 7A52 alloy, resulting in that the anti-fatigue property of the former is also weaker than that of the latter.

high strength aluminum alloy; synergistic effect; marine atmospheric environment; tensile fatigue load; failure mechanism

2022-10-29;

2022-12-20

TG172

A

1001-3660(2023)10-0220-09

10.16490/j.cnki.issn.1001-3660.2023.10.017

2022-10-29;

2022-12-20

国家自然科学基金(51901096);装备预研基金(80904020507);国防技术基础项目(HDH59030102)

National Natural Science Foundation of China (51901096); Equipment Pre-research Field Fund (80904020507) ; National Defense Technology Foundation of China (HDH59030102)

吴护林, 罗来正, 刘春苗, 等. 高强铝合金在海洋大气环境与拉伸疲劳载荷协同作用下的腐蚀损伤行为对比研究[J]. 表面技术, 2023, 52(10): 220-228.

WU Hu-lin, LUO Lai-zheng, LIU Chun-miao, et al. Comparative Study on Corrosion Damage Behavior of High Strength luminum Alloys under Synergistic Effect of Marine Atmospheric Environment and Tensile Fatigue Load[J]. Surface Technology, 2023, 52(10): 220-228.

通信作者(Corresponding author)

责任编辑:彭颋