公路隧道聚能切缝光面爆破实验方案分析

武利春

(山西路桥第三工程有限公司,山西 忻州 034000)

0 引言

相较于周边孔采用常规装药爆破,在周边孔采用切缝聚能装药爆破时能够明显地降低周边孔单孔装药量,拉大周边孔间距。基于某隧道掘进采用的聚能水压新型光面爆破施工技术,该项目历经理论研究、应用试验、示范工程、实际应用四个阶段取得了较好的成果,起到了有效的示范指导作用。

1 聚能切缝光面爆破实验方案分析

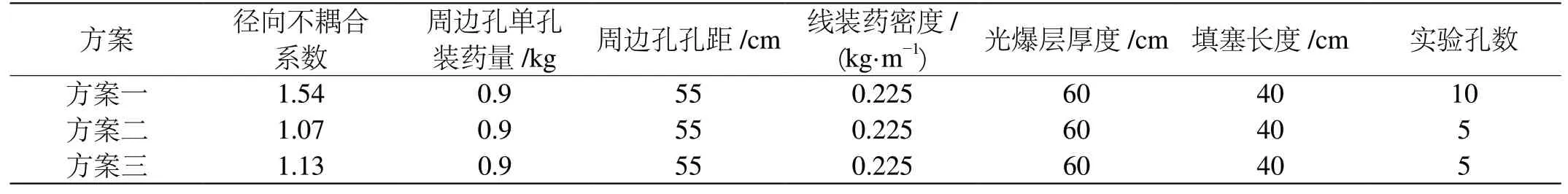

某隧道采用非仰拱全断面开挖,周边孔同断面光面爆破实验方案设计如表1。

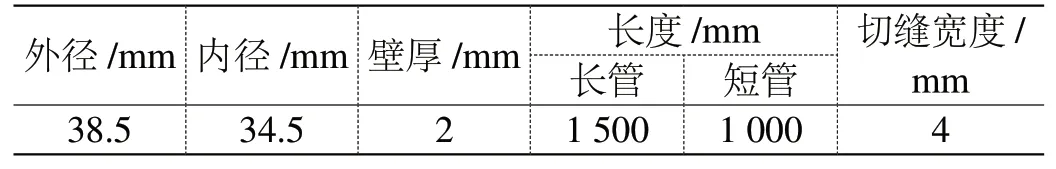

表1 同断面周边孔切缝聚能药包光面爆破的实验方案设计表

1.1 切缝聚能药包辅材的设计与制备

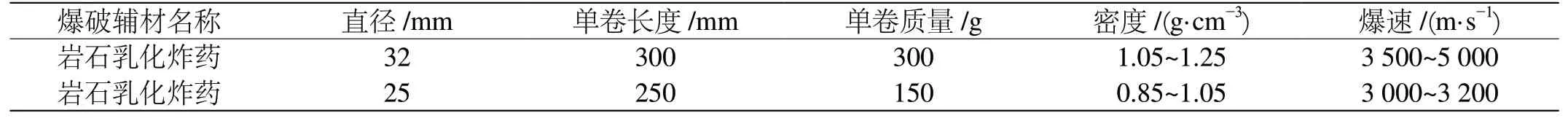

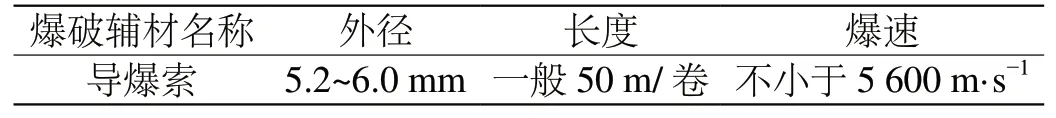

爆破辅材主要包括药卷、炮泥、导爆索、数码电子雷管等。表2 所示为32 mm 直径的岩石乳化炸药和直径25 mm 的岩石乳化炸药。导爆索参数见表3。

表2 岩石乳化炸药相关参数

表3 导爆索参数

1.2 切缝药包的设计与制备方案分析

1.2.1 方案一

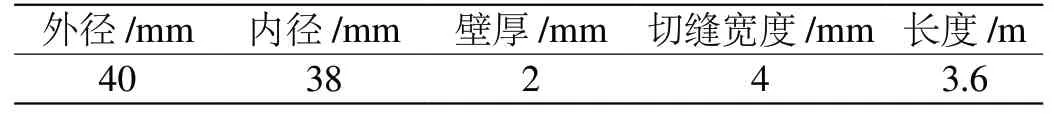

方案一周边孔采用药卷直径25 mm,单孔装药量900 g,切缝管设计参数如表4 所示。

1.2.2 方案二

方案二周边孔采用的药卷直径32 mm,单孔装药量900 g,周边孔光爆实验选用的切缝药包装药结构参数见表5。

表5 方案二的切缝管参数

1.2.3 方案三

方案三周边孔药卷直径32 mm,单孔装药量900 g,采用拼接式的切缝管管材(便携),切缝管外径38 mm,炮孔直径43 mm,径向不耦合系数1.13。切缝管的设计参数见表6。

表6 方案三的切缝管参数

2 切缝聚能药包光面爆破实验效果的对比分析

2.1 切缝药包装药与常规装药光面爆破对比实验

2.1.1 方案一爆破后的效果分析

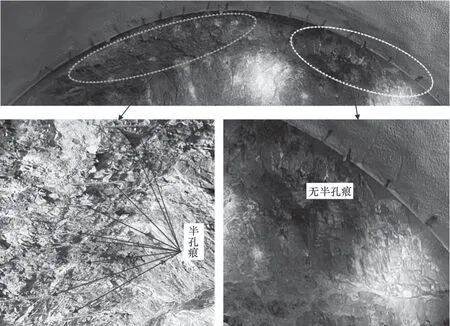

方案一爆破后的效果图如图1 所示。在围岩破碎的情况下,实验孔部分能清晰地看到存在9 条半孔痕,半孔率达到90.0%以上,形成的围岩壁面的平整度较好,无超挖。实验孔部分切缝聚能装药径向不耦合系数K=1.54,相较于K=1.13 时,半孔痕条数增多,壁面开挖的平整度更高,在切缝方向即开挖轮廓线方向,能量更加集中,切缝药包聚能爆破效应更明显,同时在非切缝方向即被保护岩体面受到的能量作用小,壁面保留完整,岩体损伤小,相较于常规光面爆破,光面爆破效果得到极大提高[1]。

图1 方案一的光面爆破效果图

2.1.2 方案二爆破后的效果分析

方案二爆破后效果如图2 所示,实验孔部分能清晰地看到存在2 条半孔痕,形成的巷道壁面的平整度较好,相反在图2 中右侧壁面超挖严重,壁面平整度低[2]。

图2 方案二的光面爆破效果图

通过图2 可以看出在实验孔部分留下两条半孔痕,壁面的开挖平整度高,相反在对比孔部分,超挖严重,围岩受到的损伤大,光面爆破效果差。实验孔、对比孔的径向不耦合系数分别为K实=1.07、K对=1.31,前者的径向不耦合系数较小,但仍然存在半孔痕,说明切缝管的存在,能在一定程度上实现对岩石的聚能定向断裂爆破效果,加强在切缝方向对岩体的致裂作用,同时削弱炸药能量对被保留岩体的损伤。在围岩性质较弱的情况下,实验孔的切缝聚能光面爆破效果相对常规光面爆破效果好,说明切缝聚能光面爆破技术在软弱围岩中应用的效果较好。

2.1.3 方案三爆破后的效果分析

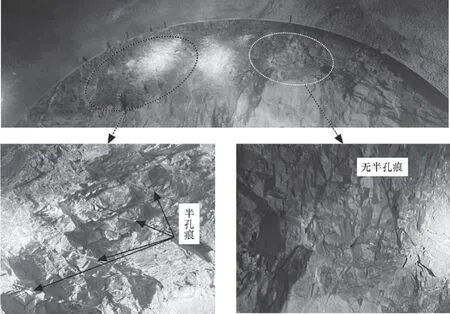

方案三爆破后的效果图如图3 所示,在爆破后的30 min 进入隧道,在图3 中左侧实验孔部分能清晰地看到存在4 条半孔痕,同时形成的巷道壁面的平整度较好,相对于使用切缝管辅材的巷隧道顶拱左部分,右壁面平整度较低。实验孔的径向不耦合系数K=1.13 时,实验孔爆后留有4 条半孔痕,壁面开挖平整度提高,相较于第一次径向不耦合系数值增大,半孔率提高,说明在采用切缝聚能光面爆破时,适当地增加径向不耦合系数可以得到较好的光面爆破效果。同样,在不使用切缝药包聚能光面爆破时,周边孔的超挖严重,围岩损伤严重,围岩稳定性降低[3]。

图3 方案三的光面爆破效果图

2.2 全断面周边孔切缝药包光面爆破对比实验

(1)基于常规装药与切缝药包装药光面爆破对比实验,方案一的径向不耦合系数为1.51 时切缝药包取得的光面爆破效果最佳。故开展周边孔径向不耦合系数为1.54的切缝聚能光面爆破和常规装药光面爆破。

(2)周边孔全断面切缝聚能药包光面爆破实验,实验地点在隧道加宽段,断面周长增大,周边孔35 个,孔距增大,现场测量周边孔孔距由之前的550~650 mm 增大到700~1 000 mm。每个实验孔装6 卷小直径1 号岩石乳化炸药,孔底两卷,单卷重0.25 kg,采用单发数码电子雷管孔底起爆,导爆索传爆,炮泥填塞。

(3)周边孔在使用切缝聚能光面爆破爆破时,实验孔部分整体壁面的开挖效果好,前期进行周边孔三种不同径向不耦合系数切缝聚能装药结构的同断面光面爆破实验,在周边孔切缝聚能装药结构径向不耦合系数为1.54时,光面爆破效果最佳。对比分析在此径向不耦合系数条件下使用切缝药包聚能光面爆破和常规装药爆破下的超欠挖量、每延米喷浆量对比,同时通过上述的全断面周边孔爆破对比实验,对比分析切缝聚能药包定向断裂控制爆破技术,相较于常规爆破技术手段的优势及其在现场应用的可行性。

(4)周边孔全断面爆破效果分析。见表7~8。

表8 爆破效果的统计表

通过表7~8可得出在周边孔中使用常规装药爆破时,平均爆破循环进尺3.3 m,平均炮孔利用率82.5%,平均炸药单耗0.72 kg/m3,顶拱部分平均半孔率基本为0,平均超挖693 mm,一个循环平均喷浆量52.76 m3需耗时150 min;当周边孔中使用切缝药包聚能控制爆破时,平均爆破循环进尺3.7 m,平均炮孔利用率92.5%,炸药单耗0.61 kg/m3,顶拱部分平均半孔率93%,平均超挖84 mm,一个循环喷浆量41.36 m3耗时115 min。与周边孔常规装药爆破相比,当周边孔采用切缝聚能药包控制爆破时,平均爆破循环进尺提高0.4 m,平均炮孔利用率提高12%,平均炸药单耗降低0.1 kg/m3,平均超挖降低80.7%,一个循环喷浆量降低21.6%,一个循环喷浆时间缩短35 min,周边孔孔距拉大21.5%~35%。

3 结语

综上述,该文开展了切缝聚能药包光面爆破的现场应用研究,首先进行了同断面周边孔不同径向不耦合系数的切缝聚能光面爆破实验,基于爆破效果的比较,选择周边孔切缝聚能装药结构的径向不耦合系数K=1.54,进行全断面周边孔切缝聚能光面爆破对比实验。经过统计,对比分析了全断面常规装药光面爆破和切缝聚能光面爆破的实验结果,结果如下:

(1)与周边孔采用常规装药光面爆破相比,当周边孔采用切缝聚能光面爆破时,隧道的一次爆破循环由3.3 m 提高到3.7 m,进尺提高0.4 m,炮孔利用率提高12%。

(2)当采用切缝聚能药包光面爆破时,光面爆破效果明显提高,半孔痕由0 条增加到19 条,顶拱半孔率由0 增加到93%,平均超挖由693 mm 降低到134 mm,降低80.7%。

(3)当周边孔采用切缝聚能光面爆破时,与周边孔采用常规装药光面爆破相比时,周边孔单孔药量由1 200 g 降低至900 g,一次循环炸药单耗由0.72 kg/m3降低至0.61 kg/m3,降低0.1 kg/m3;周边孔孔距由55~65 cm拉大到70~100 cm,拉大21.5%~35%,在降低周边孔单孔装药的同时,拉大周边孔孔距,切缝聚能药包光面爆破效果具有明显提高,表明切缝聚能药包爆破提高了炸药爆炸能量在切缝方向的利用率,加强了炸药爆炸能量在隧道轮廓线方向对岩体的致裂作用。

(4)当采用切缝聚能药包光面爆破时,一个循环喷浆量由52.76 m3/m 降低到41.36 m3,降低21.6%,喷浆时间缩短35 min。