4种精制糖废卤水处理方法的对比浅析

邓先勇 杨文海 钟家永 裴幸豪 凌世贵 陈彪

摘 要:精制糖生产使用离子交换树脂脱是目前国内外最为普遍的生产工艺。树脂再生过程中需要排出废卤水,该废卤水中含有大量的有机色素、氯化钠、糖分等,成分复杂,处理难度很大,探索、研究其深度处理技术迫在眉睫。文章通过总结近10几年来在废卤水处理方面的研究和应用,根据在使用中的问题和使用效果,对比作为蔗渣炉烟气洗涤水再利用处理、反参透膜过滤处理、蒸发浓缩与再生处理、化学+物理+生物综合处理等4种处理精制糖废卤水的方法,为处理类似废水提供参考。

关键词:精制糖;废卤水;废水处理

中图分类号:S566.1;TS244 文献标志码:A 文章编号:2095-820X(2023)01-0026-05

0 引言

随着人民生活水平的不断提高,市场对高质量白砂糖的需求越来越大,精制糖是质量和纯度最高的食糖产品,由原糖经过清净提纯后再结晶煮炼制成。我国的精糖质量标准GB/T 317—2018 《中华人民共和国国家标准 白砂糖》规定的理化指标:蔗糖分≥99.8%,还原糖分≤0.03%,电导灰分≤0.02%,干燥失重≤0.05%,色值≤25 IU,混浊度≤30 MAU,不溶于水杂质≤10 mg/kg。通过离子交换树脂对糖液进行脱色是目前国内外普遍使用的精制糖生產工艺[1],精制糖厂的离子交换树脂在生产一定的周期之后,其吸附了糖浆中较多的色素杂质,无法达最佳性能,需要用一定量的盐水、烧碱及盐酸混合成卤水对该树脂进行清洗再生,使其达到最佳性能。通常为最大限度地回收再生卤水,离子交换树脂脱色系统一般自带有再生卤水的制备回收系统[1],但该系统一般只能回收一定比例的排出卤水,经再生卤水回收系统后不能再回收排出的部分,称为废卤水。废卤水具有较高浓度,是一种含有糖分、NaCl、多种矿物质分子及大量多酚类色素的成分复杂的废水[1],无回收价值,且按糖厂现有的生化污水处理系统很难处理,存在着较大的环境污染隐患,增加糖厂处理环保压力。

废卤水处理技术属于制糖行业的一项全新技术,国内精制糖生产起步晚,可借鉴的废卤水处理成功应用案例较少,随着国家对环保要求的不断提高,精制糖废卤水深度处理技术的探索、研究迫在眉睫。根据作者近10几年来在废卤水处理上的探索、研究及应用,总结对比4种处理废卤水方法在使用中的问题和使用效果,分析其在应用上的合理性、经济性及运行效率等,为处理类似废水提供参考。

1 作为蔗渣炉烟气洗涤水再利用处理技术

蔗渣锅炉是糖厂的一种专用锅炉,蔗渣锅炉燃烧蔗渣,产生的烟气中含有大量蔗渣灰,这些含有蔗渣灰的烟气排入空气会污染环境,危害工作人员的身体健康,通常会用大量水来洗涤烟气,减少烟气中的蔗渣灰,该工艺的冲灰水一般经过深沉淀后,闭路循环使用[2],但因水分损耗(烟气带走水分和蒸发)需要补充。因此,可设计一种废卤水再利用系统,运用废卤水来洗涤含有蔗渣灰的烟气,不仅可帮助去除烟气中蔗渣灰,还可节约新鲜水用量,更重要的是用一种合理可行的方法解决了糖厂处理废卤水的技术难题,消除生产存在的环保压力。广西糖业集团防城精制糖有限公司杨华、杨宇格等发明的废卤水再利用系统[3],在榨季期间,通过使用精制糖废卤水作为蔗渣炉烟气洗涤水进行再利用处理,可在烟气达标排放的情况下有效处理部分精制糖废卤水。由于蔗渣灰具有较大的表面积,对废卤水中污染成分具有一定程度的吸附固化作用,虽然在循环使用中因烟气带走部分水缩量而不断补充废卤水,但从检测结果上看,经洗涤烟气后的废卤水其主要污染指标均有不同程度下降,循环使用的废卤水的污染物不会产生积累,可有效处理废水中污染物。

作为蔗渣炉烟气洗涤水再利用处理精制糖废卤水,设备投入费用低,流程和控制过程简单,运行过程基本不增加原洗涤系统外的其他费用。但其仅适用于榨蔗线和精制糖生产线均具备的制糖企业,处理能力与榨蔗线能产规模成正比关系。

榨蔗生产季节性强,一般榨季为当年的11月底到次年的4月,炼糖则为常年生产,在非榨季时期产生产废卤水需要其他方法进行处理。如榨季期间锅炉处理废卤水的能力大于产废卤水的量,则可部分存储至榨季处理。因此,需要炼糖企业有较大的废卤水存储能,为了更大发挥榨蔗线的废水处理能力,废水存储池和冲灰循环水池等应做好防雨水工作。

2 反参透膜过滤处理技术

反渗透技术在工业污水处理中也是一种常用的处理技术[4]。在进行工业废水处理的过程中,由于混合体由不同的物质构成,这样便能利用膜对其进行选择性渗透,同时结合化学位差作为推动力,让混合物中气体、液体分离及提纯。作为一种新型的技术,反渗透膜法不仅可有效净化废水,还能高效地祛除污染物。

利用反渗透膜过滤处理废卤水,是利用压力把水通过反渗透膜从高浓度溶液中分离出来的一种水处理技术。反渗透水处理的原理:当水分子受到一定的压力时,可通过半透膜的孔径,而水中的离子和大分子则不能通过。因此,反渗透水处理利用半透膜来实现对水中杂质的过滤和分离。半透膜只允许水分子通过,而其他离子和杂质则被拦截在膜的另一侧[2]。污水被分离成两部分,一部分是含有大量污染物和盐类的浓缩污废卤水,另一部分是含有极少量盐类的淡水,该部分水可达到合格排放的要求。精制糖废卤水可通过该技术进行减量处理,但由于其仅仅是通过物理分离,虽然可减少废卤水的总体积,却无法减少废卤水中污染物的总量,反渗透膜在使用过程中还要经常性地加入化学药剂进行清洗,会增加污染物的总量,含有污染物的浓排废水目前仍需要用其他办法才能彻底解决。对于精制糖企业来说,该处理技术处理设备投入大、运行费用较高且无法彻底解决污水问题。例如某精制糖公司原存储的废卤水较多,在没有合适的办法解决前曾通过外包,采用集装箱式高压蝶管式反参透膜技术在现场对废卤水进行减量化处理,处理费用高达400元/m3,费用高主要是因为废卤水成分复杂且固溶物含量较高,反渗透膜在使用过程中需要清洗的频次高,膜的使用寿命短。通过反渗透技术处理出的清液可达标排放,但约40%的浓缩液因无法处理仍需排回废水池内存放,为彻底解决存下来的废卤水,又需将该废水进行稀释,即该技术只能做暂时的应急减量处理,最终没有达到处理的目的。

3 蒸发浓缩与再生处理技术

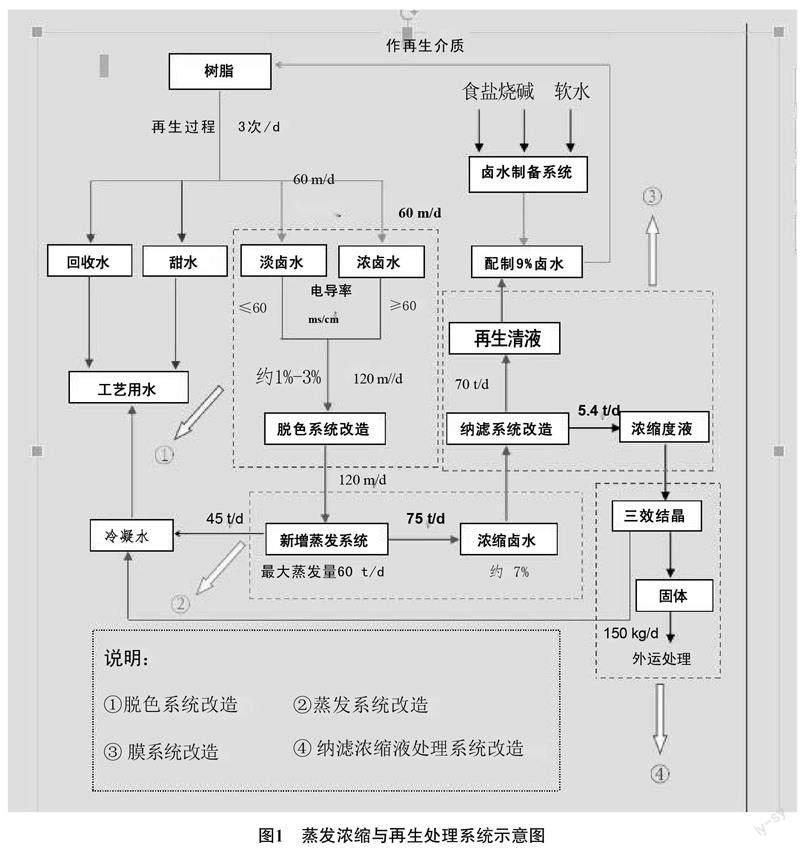

蒸发浓缩与再生处理的主要技术为通过蒸汽加热、蒸发浓缩废卤水及改进后的纳滤膜系统进一步回收氯化钠[5],再进一步浓缩使氯化钠结晶析出,经过分离机分离出部分氯化钠等可结晶的有机物,浓缩液再经过浓缩锅浓缩减量处理[6],浓缩物最后混入滤泥进行填埋或混入原煤中进入锅炉燃烧。

如图1所示,该技术在原有离子交换系统基础上进行技术改造,主要包含脱色系统改造、膜系统改造、新增废卤水蒸发系统一套和新增纳滤浓缩废液蒸发系统一套,新增设备主要包括一效、二效、三效蒸发器,汽水分离器、冷却塔,冷凝器,结晶器及流程中所需的储箱等。工艺具体流程为:先用蒸发系统浓缩树脂罐排出的废卤水,NaCl浓度达到约9%;然后将其送至改造后的纳滤系统处理[4],主要目的是除去大量的色素,得到的较清的NaCl溶液作再生树脂使用,剩余的少量浓液则进入单独三效蒸发系统,蒸发系统采用连续进料、连续出料的生产方式。废卤水不断地被蒸发,水中盐的浓度越来越高,当水中盐分超过饱和状态时,盐分就会不断地析出,将含盐的废卤水送至旋涡盐分离器,在旋涡盐分离器内,固态的盐被分离,分离出来的固态盐按相关规定填埋、焚烧或回收处理,分离后的液态废卤水此时已经具有较高的浓度,含水量较低,通过浓缩锅进一步蒸浓,最终可混入滤泥中进行填埋或混入原煤中进入锅炉掺烧处理。

该技术虽然可进一步回收利用部分卤水,且能较彻底地解决废卤水问题,但由于处理工艺较复杂,设备设入大,处理过程中能源动力消耗较大(综合能耗约0.11 tce/t),近年由于煤价的上涨,每吨废卤水的处理费用高达200元以上,同时,由于处理过程回收的部分结日氯化钠附着较多色素,再利用价值不高,最终浓缩液虽然比单纯的反渗透处理技术浓度高得多,混入锅炉中燃烧产生产热量并未能抵消水分带走的热量,且处理设备使用过程中,各设备容易积垢,纳滤系统使用效果不理想,设备效能下降较快,最终处理结果与衡算量偏差较大,排出浓缩废液较衡算要多得多,三效结晶后能结晶析出的也仅为部分NaCl和吸附少量色素,大部分色素及酚类物质等则仍以废液形式排出,虽可按一定比例混入原煤进行掺烧,但由于水分较高,掺烧比例有限,混合难度较大,其操作性和经济性不佳。

4 化学+物理+生物综合处理技术

精制糖废卤水中化学需氧量(COD)主要为糖分,新产生的废卤水COD约为10000 mg/kg,废卤水中糖分可在自然条件下氧化分解,根据试验,通过50 d左右的存放(陈化),废卤水COD由可原来的10000 mg/kg左右下降到2500 mg/kg左右,总氮由约270 mg/kg下降到250 mg/kg左右,废水色度也有所下降,存放后的废水能给处理创造更有利的条件。

废卤水中NaCl的含量一般不超过2%,该条件下可满足耐盐菌的生长条件[7],通过设计合适的化学、物理及生物综合方式处理废卤水是可行的。取存放约2个月后的废卤水水样,按一定比例投加脱色剂,通过5~6次试验,水样由黑褐色变成淡黄色,COD、总氮和氨氮等指标均有较大幅度的下降,上清液可达到进入生化污水处理系统的要求,且经生化处理后可满足达标排放。

根据试验结果,利于化学药剂进行脱色和降解废卤水污染物具有明显的效果,为后续的生物处理提供了条件。结合制糖企业现在废水处理系统情况,废卤水解决思路如下:原废卤水→投加脱色剂(聚合硫酸铁[8])、絮凝剂(物理吸附)→气浮设备(固液分离)→pH调节→小生化系统(硝化与反硝化系统)→大生化处理系统(生接触氧化)中端→达标排放,其中气浮设备排出浮渣、污泥→综合利用处理。

通过投加脱色剂、混凝剂与陈化后的废卤水水进行充分混合反应,脱色剂具有强氧化作用可氧化污水中污染物质,再通过混凝及气浮溶气和释放系统在水中产生大量的微细气泡作用,使其粘附于污水中密度与水接近的污染物固体或液体上,使絮凝物整体密度小于水的状态,并依靠浮力作用使其上升至水面,形成浮渣的形式,通过刮渣机刮去水面的浮渣排出。该过程主要起氧化反应、固—液分离作用,去除原水色度、悬浮物(SS)、COD、总氮、氨氮等污染物[8]。通过投加脱色剂处理后再经过小生化处理系统处理,加入复合菌种,利用有氧和无氧过程进行硝化和反硝化降解总氮、氨氮等污染物,同时降解废水中的COD等,经过沉淀后清水排往原循环水生化循环系统进行进一步处理,可达到达标排放的目的。主要流程如图2所示。

根据废卤水产量设计该综合处理系统和一定容积和废卤水陈化池,处理能力完全可满足处理新生产的废卤水需求,解决反渗透处理和蒸浓再生处理费用高且浓液无法彻底处理的问题,通过该系统处理废卤水每吨费用(藥剂、电费及设备拆旧)约45元,处理费用较蒸发浓缩与再生处理和反渗透膜过滤处理大幅度降低。分离出来的固体具有较高的稳定性,雨水冲刷不易渗出污染物造成二次污染,可用作生产生物肥的原料,进行资源化利用。

5 小结

综上所述,在以上4种处理精制糖废卤水的方法中,作为蔗渣炉烟气洗涤水再利用的处理方法,设备投入和运行费用最低,但其受限于企业所具备的条件,不具备普及的通用性;蒸发浓缩与再生处理和反参透膜过滤处理费用设备投入大且运行费用过高,处理不彻底;化学+物理+生物综合处理技术更适于炼糖企业的普遍条件,是今后精制糖废卤水处理的主要研究方向。

参考文献

[1] 李亚芳,冯红伟,刘丽花. 离子交换脱色系统在精制糖生产工艺中的应用[J]. 大科技,2019(28):164-165.

[2] 涂传平. 锅炉除尘冲灰系统的节水实践[J]. 江西能源,2004(1): 56-57.

[3] 杨华,杨宇格,黄龙飞,等. 废卤水再利用系统:中国,CN105056664B[P]. 2017-03-08.

[4] 张杨. 反渗透技术在污废水深度处理中的应用及研究进展[J]. 科学与信息化,2018(6):115.

[5] 何丽,周从直. 纳滤膜及其在水处理中的应用[J]. 能源研究与信息,2007, 23(2): 63-66.

[6] 韦锋涛,贾铭椿,王晓伟, 等. 高含盐废水浓缩处理技术研究进展[J]. 现代化工,2019,39(9): 21-25.

[7] 段颖英,易遵勇. 生物增效技术在氯碱废水处理中的应用[J]. 化工管理,2013(10):102.

[8] 王付超,韦彦斐,梅荣武,等. 脱色剂与聚硫酸铁在印染综合废水处理中的应用研究[J]. 给水排水,2011, 37(5): 142-145.

收稿日期:2022-12-06

第一作者:邓先勇(1983-),男,工程师,主要从事制糖技术研究工作, E-mail:229042128@qq.com