再生混凝土立方体块抗压性能试验研究

康 一 夏之俊

(信阳职业技术学院,河南 信阳 464000)

自1824 年英国人约瑟夫发明水泥这种胶凝材料以来,混凝土逐渐成为工程建筑材料中的主角,现身于世界各国的各个角落。混凝土极大地改善了全球人类人居环境,但带来的建筑垃圾污染问题不容小觑,且混凝土是建筑垃圾的主角,具有耐久、耐腐、难降解、占空间等特点。有研究指出,全世界每年消耗数以百亿吨混凝土,仅2021 年我国的建筑垃圾就超20 亿t,这些建筑垃圾难以处理,散落野外侵蚀良田、阻塞河道,导致环境问题严重。因此,研究建筑垃圾中废弃混凝土再利用具有显著的现实意义。废弃混凝土再利用,首先,能够解决建筑垃圾的堆放问题。其次,用再生骨料替代天然骨料,减少了对天然砂石的开采,保护了自然环境。

再生混凝土是利用废弃混凝土制作的建筑材料拌和新的混凝土,它是将废弃的混凝土块经破碎、清洗、分级后,按一定比例与级配混合,部分或全部代替砂石等天然骨料(主要是粗骨料),再加入水泥、水等配成的新混凝土。因为回收骨料的泥沙率较高,且密度一般都低于普通骨料,所以,再生混凝土的密度随着骨料替代比例的增大而减小。由于再生骨料表面粗糙、棱角多、孔隙率大、吸水率大,因此,在相同配合比和用水量的情况下,再生混凝土较天然骨料混凝土坍落度低、流动性差,同时,自重低于普通混凝土、孔隙率高、保温效果好。与天然骨料相比,再生骨料也存在很多劣势,如泥沙率高、微发育或者半发育裂缝多、强度低等。再生混凝土能否大体量地回收利用,关键在于其配合制作的混凝土力学性能能否满足要求,本文试验对该问题进行研究。

1 混凝土配合比设计

本次试验水泥采用标号为32.5 的矿渣硅酸盐水泥,该水泥是由硅酸盐水泥熟料加入适量粒化高炉矿渣和石膏研磨而成,其特点是凝结硬化速度慢、早期强度低、后期强度高。细骨料采用普通河砂,粗骨料为再生粗骨料和天然粗骨料,最大粒径均为40mm,混凝土设计强度25MPa。混凝土配合比计算过程如下:

(1)查表σ0=5.0,则普通混凝土的配制强度

(2)查表A=0.46,B=0.07fce=32.5MPa,则

(3)确定单位用水量W。设计坍落度为35~50mm,碎石最大粒径为40mm,查表得单位用水量W=175kg。

(4)确定单位水泥用量C。

(5)查表选取砂率为0.32。

(6)采用表观密度法计算配合比。查表假设混凝土的表观密度为2 400kg/m3,则

由于回收的骨料是由废弃混凝土块破碎筛选得来的,因此,含水率较低、吸水率较大,且表面粗糙、裂纹较多,拌和时混凝土的和易性较普通混凝土差。本试验配制再生混凝土时,在普通混凝土配合比的基础上多加5%~7%的拌和水来改善再生混凝土的和易性,以达到提高再生混凝土块立方体抗压强度的目的。

2 试块制作

本次试验采用的粗骨料碎石最大粒径为40mm,再生粗骨料为某拆迁现场废弃混凝土中的较大块状混凝土,经实验室压力机破碎后,由人工筛选符合级配要求的骨料如图1 所示、天然粗骨料如图2 所示。由图1、图2 对比发现,再生骨料较天然骨料表面含泥沙量更大、表观更干燥、细微裂纹更多。细骨料为建筑工地用普通河砂。试验水泥采用辉县市亨利建材有限公司生产的亨利天瑞牌矿渣硅酸盐水泥,拌和水为城市自来水。

图1 再生粗骨料

图2 天然粗骨料

抗压强度是混凝土的重要质量指标,国际上测定混凝土抗压强度的试块按形状分为圆柱体和立方体两种。我国《普通混凝土力学性能试验方法标准》规定采用150mm 立方体试块作为标准试块。所以,材料准备齐全后,需采用强制式搅拌机拌和混凝土,浇筑时取9 个150mm150mm150mm 立方体钢模,每3 个一组,分别浇筑再生骨料替代率为0%、33.3%和66.7%的立方体块。

浇筑前要在钢模内刷一层油,防止脱模困难而用力过大形成微裂缝,干扰试验结果;浇筑时要用振动棒充分振捣,以防内部出现蜂窝、空洞,但也不能过分振捣,振捣过度会导致试块的砂浆上翻严重,水流失效,进而影响水泥与水的硬化反应,降低试块的强度,再者由于模板刚度有限或者侧向支撑力不足,过分振捣会使模板变形或者位移,进而导致试块产生较大体型差异,影响试验结果。

研究表明,混凝土保持潮湿的时间越久,试块内部的水分越不易流失。避免形成过多渗水通道降低构件强度,同时,试块内部水泥有充分的水分子与之反应,凝结硬化,提高试块强度。浇筑完成后,在标准养护条件(室温18℃~22℃、相对湿度95%以上)下养护72h 后拆下试块和梁的模板,拆模后浇水养护,并用塑料布覆盖保持水分。养护期28d,每天浇水保持试块表面湿润。拆模后的标准立方体试块如图3 所示。

图3 拆模后的标准立方体试块

3 抗压试验

将养护期达到28d 的试块置于测立方体抗压强度的SANS 电液伺服压力机上,调整压力机加载速度为每秒0.5。当加压速度过快时,混凝土试块形变速率滞后于压力增长速率,测得的结果偏大;反之速度过慢,试块内部充分变形,强度偏低。所以,所有试块加压时必须合理设定统一的加压速率。

试块在压力机上单轴受压时,竖向缩短,横向扩张,但压力机垫板刚度较大,变形远小于混凝土的横向变形,所以,垫板和混凝土之间形成摩擦力,约束了混凝土的变形,产生套箍强化作用,提高了抗压强度,若涂抹润滑剂则抗压强度较低。本试验测定试块强度过程中均不涂润滑剂。试块加压前-裂缝发展-完全破坏过程中的形态如图4 所示。由图4 可以看出,标准立方体混凝土块在轴向压力作用下,先在试块的边部产生贯通纵向裂缝,同时中上部产生纵向裂缝,随着压力的持续施加,边缘混凝土开始剥落,试块完全破坏。

图4 试块加压前-裂缝发展-完全破坏过程中的形态

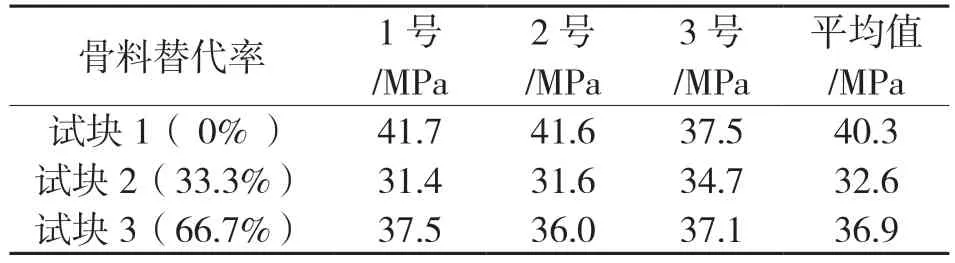

采用以上完全相同的试验设备、试验方法、技术参数,分别测定养护期达到28d 的3 组立方体试块,观察各个试件的破坏过程、破坏形态,记录破坏过程中电液伺服压力机反馈的各个试块能够达到的最大压力值,并计算再生粗骨料替代率分别为0%、33.3%和66.7%的立方体块抗压强度均值,见表1。

表1 立方体抗压强度

由表1 数据可知,所有试块抗压强度均达到了设计强度。替代比例为0%的试块1 的立方体抗压强度平均值为40.3MPa,替代比例为33.3%的试块2 的立方体抗压强度平均值为32.6MPa,替代比例为66.7%的试块3 的立方体抗压强度平均值为36.9MPa。替代比例为33.3%的试块比替代比例为66.7%的试块立方体抗压强度低4.3MPa。无论是从个体强度上看还是从均值上看,天然骨料混凝土立方体抗压强度均高于再生骨料混凝土的立方体抗压强度。试块1(替代率0%)的3 号试件强度较1 号、2 号出现了较大波动,可能是浇筑-养护-拆模-试验过程中偶然差异导致的。

从均值上看,再生骨料替代率为33.3%的试块抗压强度比天然骨料试块抗压强度低19.1%,再生骨料替代率为66.7%的试块抗压强度比天然骨料试块抗压强度低8.4%,再生骨料替代率为66.7%的试块平均抗压强度反而比替代率为33.3%的试块抗压强度高13.2%。由此可知,再生骨料确实会降低混凝土标准立方体试块的抗压强度,但骨料替代比例对强度的影响看不出明显规律,或者说并不是替代比例越高试块强度越低,究其原因可能是试块的数量不够多,样本不够大导致的,也可能是试块制作过程中浇筑方式导致的。

观察再生混凝土和天然混凝土立方体抗压试验发现,试块破坏过程基本一致,都是先在试块的边部产生贯通纵向裂缝,同时中上部产生纵向裂缝,随着压力的持续施加,边缘混凝土开始剥落,试块完全破坏。试块破坏形态基本一致,都呈“两对顶棱台”状。破坏面多为粗骨料和砂浆之间的粘接面,有少量粗骨料裂开,再生混凝土试块骨料裂开的形态比天然混凝土多。

4 结语

从再生混凝土标准立方体块的轴向压力试验结果可以看出,添加了再生粗骨料制作的混凝土标准试块同样能够达到设计抗压强度。掺入再生粗骨料会降低立方体试块的抗压强度,但是由于试验条件、试件数量限制,本次试验数据并不能证明掺入量越大强度越低,与掺入量相比试块强度更可能受偶然因素、试验过程和试验手段影响。再生骨料试块在轴向压力作用下,破坏过程与天然骨料基本一致,都是边沿混凝土先剥落,完全破坏时呈“两对顶棱台”状。但是从破坏断口形态上看,再生骨料试块的粗骨料劈裂状态更多,是因为再生粗骨料较天然骨料裂纹多、强度低,这可能是导致再生粗骨料试块抗压强度显著低于天然骨料的主要原因。