机制砂配制C35 海工高性能混凝土的配合比设计

江 民

(江苏东南工程咨询有限公司,江苏 南京 210018)

1 工程概况

东吾洋特大桥起点位于虾山鼻岛最西侧,跨越东吾洋海域,终点位于东安岛牛梁岗,是宁上高速项目的控制性工程。大桥全长2 546.6m,通航孔桥为跨径(100+2×180+100)m的矮塔斜拉桥,非通航孔桥为90m 钢混组合梁和50m 预应力混凝土箱梁。全桥水深超过48m 的路段长850m,水深最深达63m,最大潮差超过8m,为同类型桥梁水深世界之最。桩基为钻孔灌注桩,最大桩径4.0m,最长144m,最大钢护筒直径4.4m,最长93.4m,单重达366t,海工高性能混凝土需求量约34 万m3,而砂的需求量约26 万t。本文采用机制砂作为细骨料进行C35 高性能混凝土配合比设计。在经过原材料优选、合理控制品质及多次试配、比对,结合实际施工情况,确定最优理论配合比。再通过现场顺利实施及后期实体检测,各项性能指标均能满足设计使用要求,最终,该配合比顺利运用于施工,也为项目取得了一定的经济效益。

2 机制砂海工高性能混凝土配合比

目前,机制砂已成为施工作业中非常重要的材料,在原材料的应用上逐步代替了天然砂。由于机制砂的物理特性与天然砂相比存在一些差异,因此,要选择质地坚硬的岩石作为机制砂加工的母岩,从源头上控制机制砂材料质量。另外,机制砂加工的颗粒级配、细度等技术指标都是通过整形工艺进行处理,可以通过相应的生产设备和制作工艺流程来实现,但机制砂的颗粒容易导致混凝土的质量缺陷,另外,机制砂中含有石粉且吸水性大,虽然对混凝土强度有所帮助,但也容易引起大体积混凝土表面出现收缩裂缝。采用双掺进行机制砂海工混凝土配合比设计,不但降低了混凝土水化热,还能抑制裂缝产生,提高和易性和体积稳定性,改善机制砂海工混凝土的抗渗性能和耐久性能。同时,随着龄期增长,粉煤灰和矿渣粉等活性材料将发生化学反应,有助于混凝土强度的提高。

2.1 水泥

(1)采用强度等级P·II52.5 的硅酸盐水泥,其技术指标符合国家标准《通用硅酸盐水泥》(GB 175-2020)的要求。

(2)水泥中C3A 含量控制在6%~10%以内;比表面积应大于300m2/kg 且不超过400m2/kg,采用低碱水泥,碱含量低于0.60%,氯离子含量低于0.03%。

(3)水泥质量稳定,有一定的富余系数。水泥强度标准差控制在3.0MPa 以内,水泥使用时温度不应大于60℃,避免使用刚出厂的新鲜水泥。

2.2 矿物掺合料

(1)机制砂海工高性能混凝土用矿物掺合料应采用组分均匀、各项性能指标稳定的粉煤灰和粒化高炉矿渣粉,不应使用高钙灰和磨细灰,粉煤灰宜选用F 类II 级以上标准,粒化高炉矿渣粉的等级应不低于S95 级。

(2)为控制机制砂海工高性能混凝土温度裂缝的产生,使用矿物掺合料时温度不大于50℃,当使用两种掺合料复合而成的磨细矿物掺合料时,复合掺合料应有合格的产品标准并附有组成成分和使用说明书,不宜使用厂商自行复合的矿物掺合料。

2.3 粗集料

选用质地坚硬、粒形和级配良好、吸水率低和空隙率小的粗集料,粗集料母岩的强度宜大于1.5 倍混凝土设计强度,采用两级配,公称粒径宜满足5~25mm 的规定、含泥量≤1.0%、泥块含量≤0.2%、压碎值指标≤20%、针片状含量≤10%、吸水率≤2%、空隙率≤45%、岩石抗压强度≥80MPa。

2.4 外加剂

(1)C35 强度等级以上机制砂海工高性能混凝土宜选用与机制砂、胶凝材料适应性好、抗吸附能力强的聚羧酸类高性能减水剂。公路机制砂海工高性能混凝土外加剂应符合现行《公路工程混凝土外加剂》(JT/T 523-2004)和《混凝土外加剂应用技术规范》(GB 50119-2013)的规定。

(2)聚羧酸类高性能减水剂的检验及其质量应满足《混凝土外加剂匀质性试验方法》(GB/T 8077-2012)和《混凝土外加剂》(GB/T 8076-2009)要求,使用前应进行与胶凝材料适应性检验,聚羧酸类高性能减水剂的复配成分应根据环境温度、施工条件、混凝土原材料的变化进行调整,减水剂的最佳掺量应通过试验确定,使用时应符合产品说明和规范中关于混凝土配合比、拌制、浇筑等规定。

(3)当混合使用高效减水剂、引气剂、缓凝剂、阻锈剂和其他外加剂时,应事先进行相容性试验,经验证满足要求后方可使用。机制砂海工高性能混凝土拌和及养护用水应符合《混凝土用水标准》(JGJ 63-2006)的规定。

3 机制砂海工高性能混凝土配合比设计

3.1 配合比设计原则

普通混凝土设计中最主要的参数为水胶比、用水量和砂率,这3 个参数与混凝土的性能密切相关。机制砂作为一种取代河砂配置混凝土的细集料,含有类似胶材颗粒级别的石粉,同时具有高于普通天然砂的细度模数,使机制砂的性能影响到配合比中水胶比、用水量和砂率参数的设定,加之机制砂及机制砂海工混凝土的特殊性,因此,在机制砂海工高性能混凝土配合比设计研究中,主要从以下几点探索:

(1)采用机制砂配制桩基海工高性能混凝土时,要求混凝土具有良好的流动性、黏聚性和高抗离析性。混凝土坍落度180~220mm、扩展度500~600mm、1h 坍落度损失<10%,强度有一定富余。宜选用相对较高的胶凝材料用量与石粉含量,保持较大的砂率,外加剂中适当引气、增大保坍组份。

(2)采用机制砂配制承台海工高性能混凝土时,凝结时间应适当延长,控制混凝土绝热温升。混凝土坍落度160~200mm、扩展度400~500mm、1h 坍落度损失<10%,抗压强度不宜富余过大。采用相对低的胶凝材料用量,增加粉煤灰、矿粉、石粉等掺合料的比例,限制早期强度发展,可考虑按60d 强度进行评定,在外加剂中增加缓凝组分,可延长凝结时间,掺加阻锈剂。

(3)用机制砂配制墩身、盖梁海工高性能混凝土时,要求混凝土具有良好的工作性能、抗渗性能、耐久性能和外观质量。混凝土坍落度160~200mm、扩展度400~500mm、1h 坍落度损失<10%,抗压强度不宜富余过大。采取相对适中的胶凝材料用量,应增加矿粉、石粉的掺量,增加粉煤灰、矿粉等掺合料的比例,外加剂中适当引气,宜掺入提高耐久性组分。

(4)用机制砂配制箱梁、索塔海工高性能混凝土时,要求混凝土具有良好的工作性能、抗渗性能和耐久性能,以抗裂为核心,适当提高早期强度,兼顾后期收缩、弹性模量、体积稳定性和外观质量。混凝土坍落度160~200mm、扩展度400~500mm、1h 坍落度损失<10%。采取相对适中的胶凝材料用量、适中的矿物掺合料用量,降低单方用水量,提高集料用量,尤其应使用级配优良和粒形较好的集料,坍落度应控制适当,并降低外加剂中的引气组分,控制含气量。

3.2 配合比设计与计算

(1)机制砂海工高性能混凝土的配制强度可根据强度标准差的历史水平按公式计算确定:

σ—混凝土强度标准差。

(2)当没有近期的同一品种、同一强度等级混凝土强度资料时,其强度标准差可按强度等级≤C30,强度标准值4.0MPa;当C35~C45 时,强度标准值5.0MPa;当C50~C55 时,强度标准值6.5MPa。

(3)机制砂海工高性能混凝土的配制强度应根据混凝土强度等级、生产施工水平的差异和变化以及材料质量可能的波动确定,对于设计使用年限为100 年的机制砂海工高性能混凝土单方用水量不宜超过160kg/m3,不应超过170kg/m3。

(4)采用大掺量粉煤灰、粒化高炉矿渣粉等矿物掺合料替代水泥。单掺粉煤灰时,粉煤灰掺量不宜超过胶材总量的40%。粒化高炉矿渣粉宜与粉煤灰复合掺入,掺合料总量不宜超过胶凝材料总量的60%。

(5)当机制砂混凝土中加入粒化高炉矿渣粉、粉煤灰等作为掺合料时,可不考虑机制砂中石粉含量的影响;并且机制砂中的石粉可替代粉煤灰作掺合料使用,其掺量可在胶凝材料质量的10%~20%范围通过试验确定。

(6)机制砂海工高性能混凝土砂率宜比天然河砂混凝土提高2%~4%。当采用假定容重法进行配合比设计计算时,机制砂海工高性能混凝土的假定容重应比相应的天然河砂混凝土高约20~40kg/m3。

(7)机制砂海工高性能混凝土内总碱量要低于1.8kg/m3。当机制砂中的石粉含量变化超过2%、细度模数变化超过0.2%时,应及时试验,对砂率进行调整。

3.3 配合比的试配与调整

在机制砂海工高性能混凝土的试配阶段,除进行抗压强度测试外,还应进行抗氯离子渗透性试验,混凝土抗氯离子渗透性能委托具有相应资质的甲级检测机构进行试验检测验证。砂率优选试验宜在37%~47%的范围内,每隔2%选取一个砂率进行混凝土拌和物和易性试验,以混凝土的和易性达到最佳为合理砂率。应参照《普通混凝土配合比设计规程》(JGJ 55-2011)的规定计算单方混凝土中各原材料组分用量,核算单方混凝土的氯离子含量和总碱含量是否满足相关要求,如不满足,应重新选择原材料或调整计算配合比,直至满足要求为止。机制砂海工高性能混凝土试配过程中应采用工程中实际使用的原材料和搅拌方法,通过适当调整混凝土减水剂用量或砂率调配出符合要求的混凝土试拌配合比。根据不同试拌配合比对应混凝土拌和物的性能、抗裂性能和耐久性能试验结果,从中选择最佳试拌配合比作为试验室确定的配合比,并出具混凝土配合比设计报告。

3.4 配合比设计总结

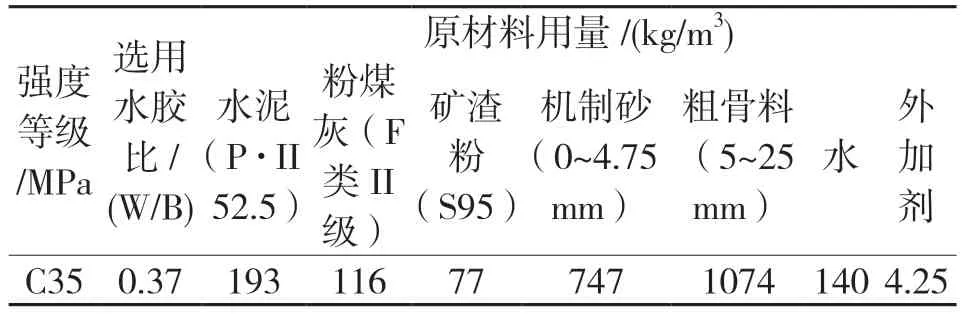

通过对该机制砂C35 海工高性能混凝土总碱量、氯离子总含量等指标的理论计算,同时根据拌和物性能、力学性能等相关指标的检验,均符合相关规范要求。通过水胶比0.37 拌和物凝结时间的测定,满足现场施工需求。经过综合考虑经济性、适用性、工作性、耐久性等方面因素,最终确定机制砂C35 海工高性能混凝土的理论设计配合比,见表1。在实际施工过程中,需严格控制进场原材料质量和施工配合比的换算,若发生异常情况,及时停止拌和并查明原因,调整施工配合比,确保浇筑到实体中的混凝土质量符合设计和规范要求。

表1 终选C35 配合比设计数据

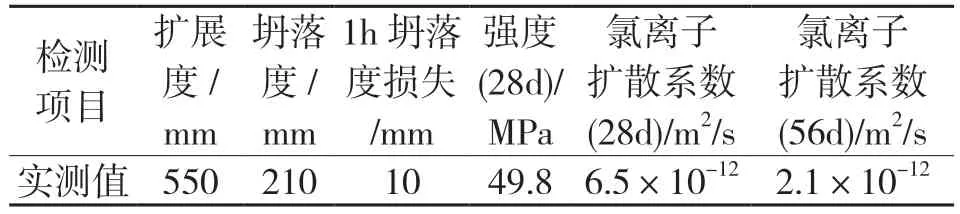

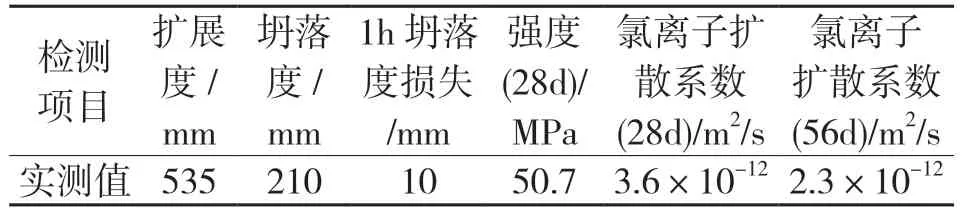

4 河砂、机制砂对比

河砂C35 海工高性能混凝土配合比设计与机制砂C35 海工高性能混凝土配合比设计数据及性能对比见表2 和表3。

表2 河砂C35 海工高性能混凝土性能参数

表3 机制砂C35 海工高性能混凝土性能参数

经对比机制砂与河砂C35 海工高性能混凝土配合比,采用机制砂时,海工高性能混凝土1h 内坍落度损失与河砂海工高性能混凝土坍落度损失相等,在1h 内的坍落度可控。采用机制砂海工高性能混凝土的28d 抗压强度和28d 氯离子扩散系数会略好于河砂海工高性能混凝土。通过试验所涉及的参数都符合现场施工工艺及《关于宁上高速海工混凝土使用机制砂有关事项的批复》(闽高指建〔2022〕54 号)、《关于宁上高速公路霞浦至福安段工程海工混凝土构件抗氯离子渗透性能检测专题会议纪要》(宁澳J1 监会〔2022〕9号)、《公路桥涵施工技术规范》(JTG/T 3650-2020)、《普通混凝土配合比设计规程》(JGJ 55-2011)、《公路工程混凝土结构耐久性设计规范》(JTG/T 3310-2019)等规范要求。

5 结语

本文通过对C35 机制砂海工高性能混凝土配合比设计和JC1 工地试验室验证,最终得到相关试验检测数据结果显示,用符合要求的机制砂拌制的C35 海工高性能混凝土工作性能、力学性能、耐久性能等技术指标均满足设计要求,海工高性能混凝土的细集料拟采用机制砂取代河砂,严格按照施工规范优化配合比设计过程,确定配合比设计方案,将会产生不可估量的经济效益和社会效益。