牵引用铅酸电池管式极板的精益制造

沈旭培,陈战营,李 军

(天能电池集团股份有限公司,浙江 湖州 313100)

牵引用铅酸电池主要应用于牵引车、叉车和搬运车等负载电流大、工作时间长的车辆,对电池的深循环性能要求高。深循环放电易导致正极活性物质脱落,缩短电池使用寿命[1],因此,正极采用管式极板,将活性物质填入多孔涤纶套管中,再将管口封合,防止活性物质脱落,延长电池使用寿命。

本文作者结合管式极板的特征和现有的制造工艺,设计出自动化极板制造设备,以实现极板在挤膏前段铅芯切割和套管的自动化操作,提高管式极板的精益制造水平。

1 工艺分析

管式极板制造工艺可分为板栅压铸、铅芯切割、套管、挤膏、封底和固化等工序。板栅压铸、挤膏、封底和固化工序通常分别在压铸机、挤膏机和固化室中采用自动化制造,而铅芯切割和套管工序仍采用手工。手工切割铅芯时,板栅模具由于型号较多,切换时费时费力,影响产能;在手工套管时,铅芯与套管的位置很难绝对同心,导致铅芯底部与套管内侧接触,在插入时,划伤套管。采用板栅模具共用的方法,设计铅芯定位切割装置和滚轮式套管装置,使铅芯切割、套管两个工序部分自动化,可提高管式极板的精益制造水平。

2 自动化设备

2.1 铅芯定位切割装置

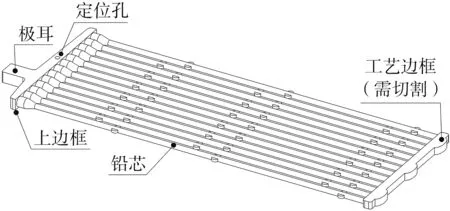

管式极板的板栅由极耳、上边框、铅芯和工艺边框等组成(见图1),工艺边框为切割部位。

图1 板栅示意图Fig.1 Schematic diagram of grid

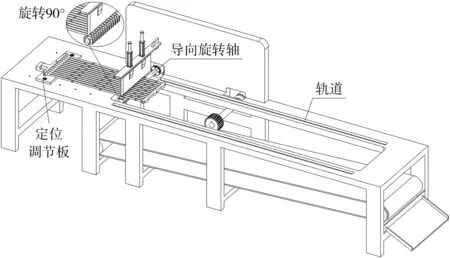

铅芯定位切割装置由板栅定位调节板、切刀和导向旋转轴等重要部件组成[2]。定位调节板由定位端块、定位销和调节孔组成(见图2),将板栅极耳顶端放置在定位端块处,板栅上边框设有定位孔,与定位销配合,使板栅固定,再根据铅芯长度移动定位调节板,使调节孔与工作台上的调节孔配合,最后用螺栓紧固(见图3)。

图2 定位调节板示意图Fig.2 Schematic diagram of positioning adjustment plate

图3 铅芯定位切割装置示意图Fig.3 Schematic diagram of lead core positioning cutting device

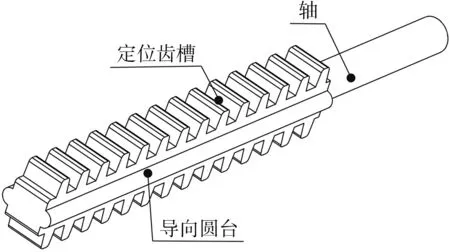

切刀由刀片和气缸组成。铅芯切割时,活塞杆伸出,联动刀片下落切割铅芯,切割完成后,活塞杆联动刀片复原(见图3)。导向旋转轴由定位齿槽和导向圆台组成[3](见图4)。定位齿槽与铅芯的中心距相等,导向圆台表面为圆弧,定位齿槽和导向圆台的方向相互垂直,用于固定铅芯。当铅芯切割完成后,旋转轴旋转90°,使铅芯处于导向圆台顶部(见图3)。

图4 导向旋转轴示意图Fig.4 Schematic diagram of guide rotating shaft

2.2 滚轮式套管装置

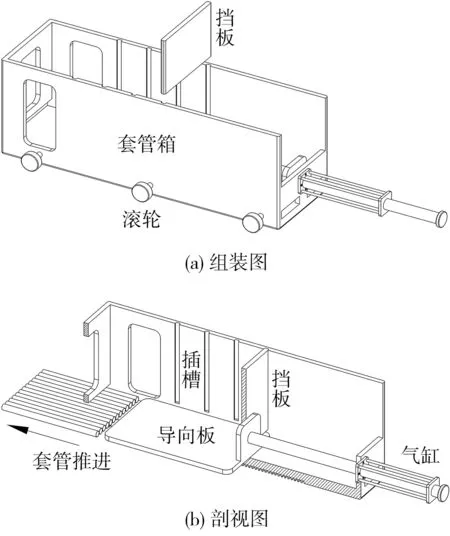

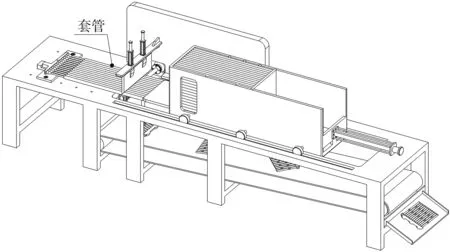

滚轮式套管装置由滚轮、套管箱、挡板、气缸和导向板等重要部件组成[4](见图5)。

图5 滚轮式套管装置示意图Fig.5 Schematic diagram of roller casing device

将组装好的套管箱放置在工作台的轨道上,滚轮卡入轨道槽中(见图4、图6)。套管箱内侧设有插槽,插槽底部与套管箱底部保留套管厚度1.2~1.3倍的距离,并根据套管的长度,将挡板置于不同的插槽中,使套管固定,随后往箱内填满套管。气缸的活塞杆连接导向板,导向板厚度为套管厚度的92%~94%。当铅芯切割完成后,滚轮带动套管箱前进,活塞杆伸出,联动导向板将套管推进,通过导向旋转轴上的导向圆台套入铅芯。完成套管后,活塞杆联动导向板复原,套管自由下落至套管箱底部,滚轮带动套管箱复原,准备下一次套管。

图6 定位切割和精准套管示意图Fig.6 Schematic diagram of positioning cutting and precision casing

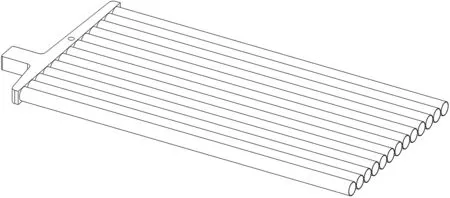

套管后的半成品管式极板见图7。

图7 半成品管式极板示意图Fig.7 Schematic diagram of semi-finished tubular plate

3 效益分析

4PZS500型牵引电池[5]高度为608 mm,设计板栅铅芯长度465 mm、套管长度470 mm;4PZS560型牵引电池[5]高度为712 mm,设计板栅铅芯长度570 mm、套管长度575 mm;4PZS620型牵引电池[5]高度为755 mm,设计板栅铅芯长度615 mm、套管长度620 mm。采用板栅模具共用的方法,用ZG160-630/19型模具(中极耳板栅,宿迁产,单片极板容量160 Ah,铅芯总长度630 mm,数量19根)生产板栅。根据铅芯长度移动定位调节板,切割后,不同尺寸的板栅供3种型号的电池使用。模具采购成本1.4万元/副,采购周期约为1 a,平均每3副模具可节约2.8万元/a。共生产60种不同型号电池,可节约56万元/a。因为不需要切换模具,还可以节约时间。

手工切割铅芯的平均速度8~9 s/片,套管的平均速度6~7 s/片,合计平均速度14~16 s/片。自动切割铅芯的平均速度5~6 s/片,套管的平均速度4~5 s/片,合计平均速度9~11 s/片。每片极板的平均速度约提高70%。

手工切割铅芯和套管各1人,共计2人,平均工资每人7~8万元/a,共计14~16万元/a。采用自动切割铅芯和套管,生产线投入8.5万元,用电器具总功率为3.5 kW。工作时间按10 h/d计算,用电量为35 kW·h/d,按照工业用电峰时、平时和谷时各时段的平均电费计算,约0.75 元/kW·h,即为26.25 元/d,工作日按320 d/a计算,合计电费0.84 万元/a。设备保养费约500 元/a,首年的总成本约9.39万元,成本降低4.61~6.61万元,其余年份的成本仅为电费和设备保养费,合计0.89万元/a,成本降低13.11~15.11万元/a。

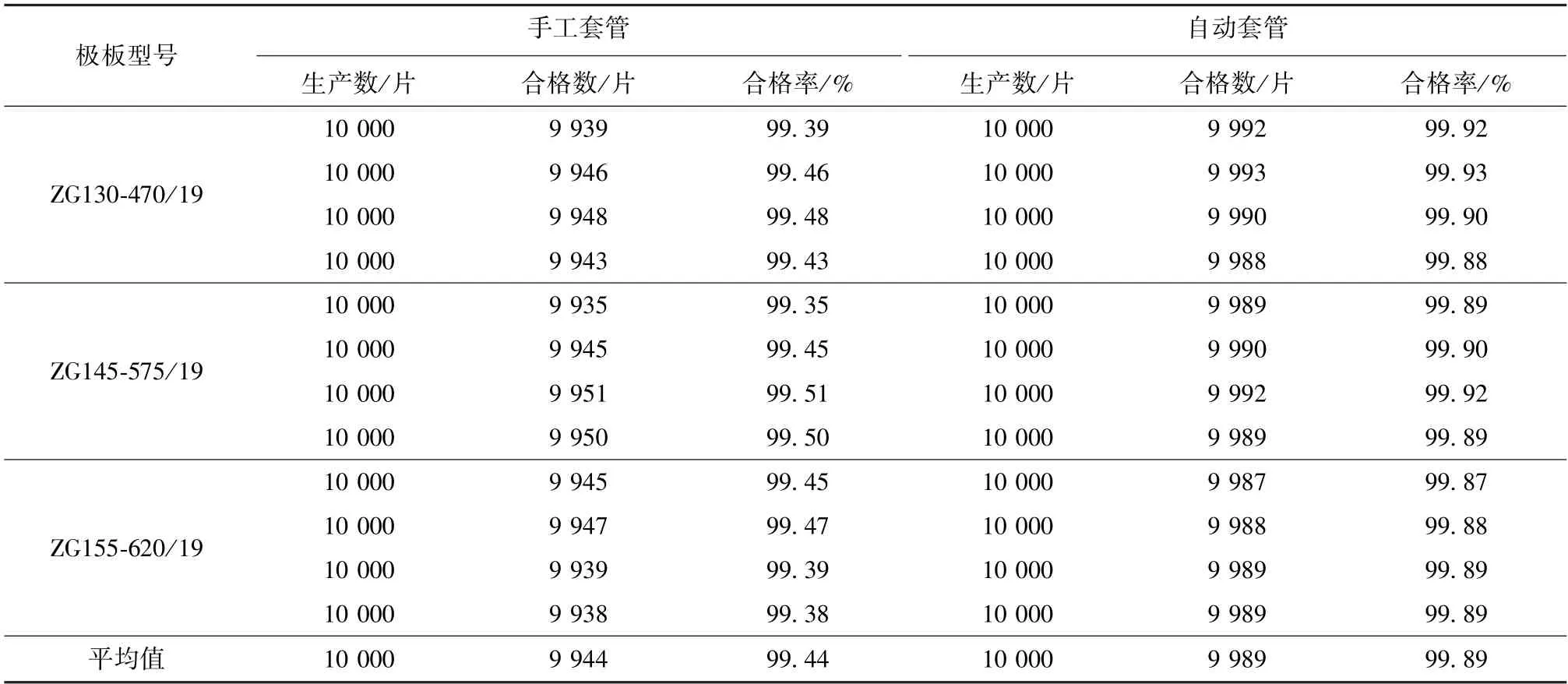

手工套管的主要报废原因是,插入时,铅芯底部与套管内侧接触导致划伤。采用自动套管后,由于铅芯与套管的位置精准对齐,平均合格率提高了0.45个百分点,对比数据见表1。

表1 手工套管与自动套管合格率对比Table 1 Comparison of qualification rate between manual casing and automatic casing

4 结论

精益制造对制造业有着重要的意义和积极的影响,能以更少的投入获得更多的产出,进而控制成本、提高效益。本文作者设计的铅芯定位切割和滚轮式套管装置,既实现了自动化、又提高了制造速度和产品合格率,还节约了成本,减少了模具数量和人员投入,提高了牵引用铅酸电池管式极板的精益制造水平。