隔膜中磁性异物对电池性能的影响

陈 萌,徐立洋,李 凯,王双双

(合肥国轩高科动力能源有限公司,安徽 合肥 230012)

锂离子电池成本低、综合性能较好,已广泛应用在以电动汽车为主的电动交通工具市场及储能领域[1-2]。随着应用的日渐广泛,电池的一致性问题逐渐受到关注。电池中的水分、金属杂质和粉尘等因素[3-4]都有可能对电池性能产生影响,造成电池寿命下降,增大安全隐患。电池自放电是影响电池一致性的主要原因,目前有很多对自放电开展的研究,特别是电池中金属异物的影响因素方面。金属异物是指锂离子电池原材料及制造加工过程中引入的微量的铁、铬、镍和铜等金属杂质。原材料的金属异物主要来自生产所用材料和生产过程中的设备磨损,且主要以磁性异物为主,特别是金属铁[5]。磷酸铁锂锂离子电池中如引入磁性杂质会导致低电压风险,自放电不均匀会导致电池存储一段时间后荷电状态(SOC)发生差异,电池再次使用时会发生不同程度的过充或过放,影响电池安全性能[6]。

目前大多是对正极材料和生产制程引入磁性异物的研究,隔膜中引入磁性异物的研究较少。本文作者主要研究陶瓷隔膜涂层中经1.2万高斯(Gs)磁棒除磁的陶瓷浆料和添加不同含量磁性异物(收集于磁棒上的吸附物)的陶瓷浆料,系统考察陶瓷涂层中磁性杂质添加对电池性能的影响。

1 实验

1.1 全电池的制作

将黏结剂聚偏氟乙烯(江苏产,电池级)溶解于N-甲基吡咯烷酮(安徽产,电池级)中,制成固含量(质量分数)5%的胶液,加入导电剂乙炔黑(天津产,电池级)和KS-6石墨(天津产,电池级),搅拌均匀后,加入磷酸铁锂正极材料(安徽产,99.5%),按质量比2.5∶1.5∶1.0∶95.0,在3 000 r/min转速下分散并匀浆,将得到的浆料均匀涂覆在12 μm厚的涂碳铝箔(广州产,电池级)上,在105 ℃下烘干,制得正极片。

将羟甲基纤维素(江苏产,电池级)溶于去离子水中,制成固含量(质量分数)2%的胶液,加入导电剂乙炔黑,搅拌均匀后,加入石墨负极材料(山西产,电池级),均匀分散后加入丁苯橡胶(深圳产,电池级),按质量比1.2∶1.5∶95.5∶1.8搅拌匀浆,调节浆料的黏度,将得到浆料涂覆在6 μm厚的铜箔(安徽产,电池级)上,在80 ℃下烘干,制得负极片。

与正极材料匹配时,负极容量设计过量12%,将组装好的电池放入真空度(-0.09 MPa)烘箱中于80 ℃烘干24 h,测试极片中w(H2O)<300×10-4%,按4 g/Ah的量注入电解液1.0 mol/L LiPF6/EC+PC+EMC+DMC+VC+FEC(质量比为23∶5∶37∶27∶3∶6,广州产,电池级),使用经过磁棒除磁后陶瓷浆料涂覆的9PE+3氧化铝隔膜(TC-0)组装成对比电池,陶瓷浆料中添加磁性异物质量分数分别为5×10-4%、10×10-4%、50×10-4%、100×10-4%和500×10-4%,涂覆后的隔膜分别记为TC-1、TC-2、TC-3、TC-4和TC-5。将添加了不同含量磁性异物且未除磁的陶瓷浆料涂覆后的9PE+3氧化铝隔膜组装成15 Ah圆柱形实验电池。电池采用0.02C倍率化成,0.03~1.00C阶梯倍率进行分容,每种实验电池取20只平行样品进行测试。

1.2 材料性能测试

按GB/T 6672—2001《塑料薄膜与薄片厚度的测定 机械测量法》[7]采用马尔C1216M测厚仪(上海产)测试隔膜的厚度。在膜卷上沿纵向按GB/T 6673—2001《塑料薄膜和薄片长度和宽度的测定》[8]和GB/T 6672—2001,测量隔膜的长L、宽b,用精度为0.000 1 g的220分析天平(日本产)称取试样的质量m,隔膜的面密度ρ按式(1)计算得出。

使用GTR-7004型格雷透气仪(上海产)测试隔膜的透气度值。参照GB/T 1040—2006《塑料 拉伸性能的测定》[9],使用HY-0580型万能拉力机(上海产)测试隔膜的拉伸强度。用CM300型二次元影像仪(厦门产)测量长Lm0和宽Lt0,将夹有样品的玻璃板放入FR-1210型烘箱(上海产)中部位置,120 ℃下保持1 h,加热结束后取出隔膜,待隔膜恢复到室温后,再次测量纵向和横向的标记长度Lm1、Lt1,隔膜纵向和横向的收缩率分别按照式(2)和式(3)计算。

按GB/T 13542.2—2009《电气绝缘用薄膜 第2部分:试验方法》[10],用JM-300安规测试仪(北京产)测定击穿电压。

1.3 电池性能测试

将组装好的TC-0~TC-5隔膜电池置于864型恒温箱(东莞产)进行室温和高温55 ℃搁置存储7 d测试。在室温1.00C放电倍率下,记录定容容量Q1;定容结束静置1 h后,记录电压U1,将不同组电池于恒温箱搁置7 d,定时监控电压,搁置结束待电芯冷却至室温,记录搁置后电压U2,并于室温下以1.00C恒流放电到2.00 V,记录首次放电容量Q2;再于室温下以1.00C恒流充电至3.65 V,转恒压充电至截止电流0.05C,以1.00C恒流放电到2.00 V,室温充放电3次后,得到搁置后平均放电容量Q3。容量保持率A按式(4)计算,容量恢复率B按式(5)计算,自放电电压降U按式(6)计算。

使用BE-6045型挤压试验机(东莞产)进行挤压性能测试。电池室温下以1.00C恒流充电至3.65 V,转恒压充电至截止电流0.05C,停止充电,搁置1 h,使用半径75 mm的半圆柱体垂直于电芯长度,以2 mm/s的速度挤压电池,至满足电压达到0 V、变形量达到15%、挤压力达到100 kN或1 000倍试验对象质量的任一条件后,停止挤压,保持10 min,再观察1 h,记录测试前后电池的厚度、电压、内阻和温度等。

使用THT型加速量热仪(上海产)进行热失控测试。电池在室温下以1.00C恒流充电至3.65 V,转恒压充电至截止电流0.05C,停止充电,搁置1 h,将连接好温度传感器的电池在50 ℃下搁置45 min后,测试电池的升温速率。如以<0.02 ℃/min的速率升温3 ℃搁置45 min,重复进行直至升温速率>0.02 ℃/min后,电池进入自放热状态,此时温度记录为起始温度,升温速率达到10 ℃/min时为热失控温度,电池起火爆炸后的最高温度为热失控最高温度,记录测试前后电池的厚度、电压、内阻和温度。

2 结果与讨论

2.1 隔膜理化性能

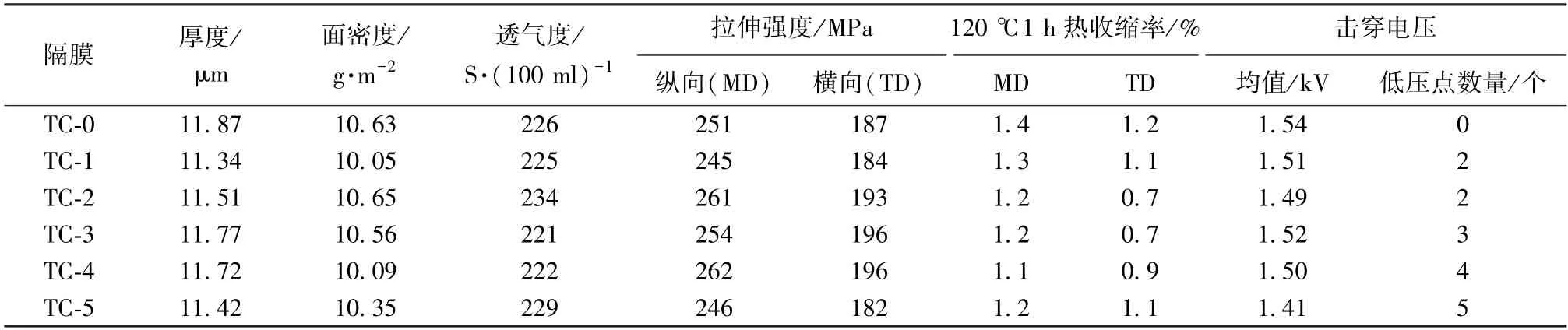

隔膜的理化性能如表1所示。

表1 隔膜的理化性能 Table 1 Physical and chemical properties of separator

从表1可知,正常的和添加不同含量磁性异物的9PE+3氧化铝陶瓷隔膜的厚度、面密度、透气度、拉伸强度和热收缩率等关键性能差异不大,添加异物后的陶瓷涂层对陶瓷隔膜整体的理化性能影响较小,但TC-1~TC-5相比TC-0陶瓷隔膜击穿电压测试小于1 kV的低电压测试点增多,说明添加磁性异物后,陶瓷隔膜中可能存在降低击穿电压的异物点,按GB/T 13542.2—2009的方法进行计算,TC-0~TC-5陶瓷隔膜的击穿电压均值差异不大,不能明显判定隔膜性能降低。低击穿电压点的数量在一定程度上说明隔膜可能存在一些缺陷(基膜或涂层引入),降低击穿电压测试值。可能会在电芯使用后造成微短路或增大自放电值,影响电池的一致性。

2.2 电池化成和分容性能

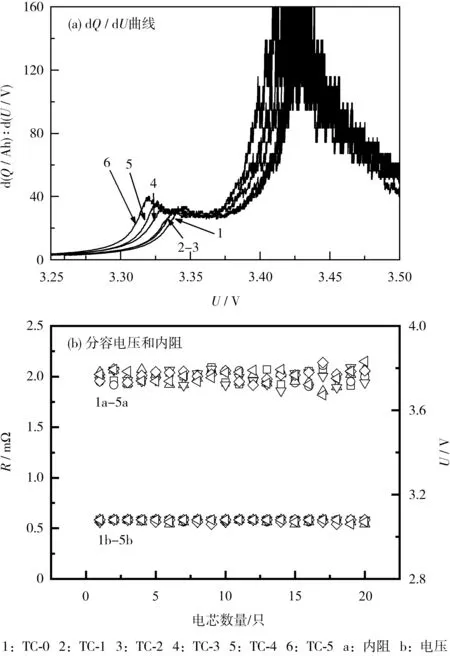

TC-0~TC-5不同陶瓷隔膜电池相同化成工艺下的dQ/dU曲线见图1(a),分容工艺下电池电压和内阻值见图1(b)。

图1 电池化成和分容数据Fig.1 Formation and capacity grading data of battery

从图1(a)可知,随着异物含量的增加,电压峰值逐渐减小,接近3.30 V。TC-0~TC-2电池电压峰值差异不大,TC-3~TC-5电池电压峰值差异稍大,可能与磁性异物发生化学和电化学腐蚀反应,更易达到电压峰值有关,可在一定程度上识别隔膜磁性异物质量分数不小于50×10-4%的电池。从图1(b)可知,不同隔膜电池的电压和内阻值分布差异不大,说明隔膜中异物对电压和内阻影响不明显,分容阶段不易区分隔膜中含有磁性异物的电池。

2.3 室温和高温搁置存储性能

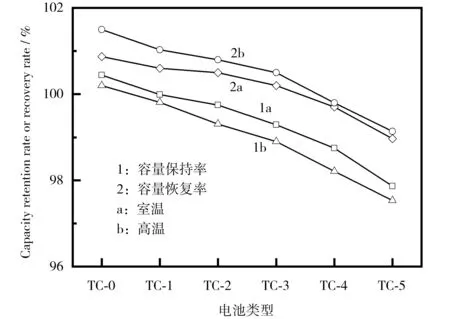

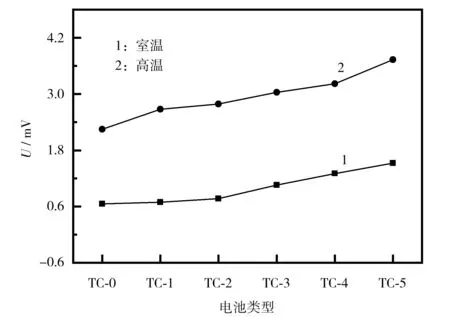

室温和高温55 ℃存储搁置7 d后,TC-0~TC-5电池的容量保持率和容量恢复率见图2,电压降见图3。

图2 电池的容量保持率和恢复率Fig.2 Capacity retention rate and recovery rate of battery

图3 电池的室温和高温存储电压降Fig.3 Room temperature and high temperature storage voltage drop of battery

从图2和图3可知,随着磁性异物含量的增加,TC-1~TC-5电池的容量保持率和容量恢复率逐渐降低,TC-1、TC-2电池差异不大,TC-3~TC-5电池降低较明显。随着磁性异物含量的增加,TC-1~TC-5电池的电压降逐渐升高,TC-3~TC-5电池增加得稍大,表明磁性异物质量分数不小于50×10-4%时,对电池的存储性能有稍大的影响,通过电池存储性能可识别隔膜磁性异物质量分数不小于50×10-4%的电池。

2.4 电池挤压安全性能

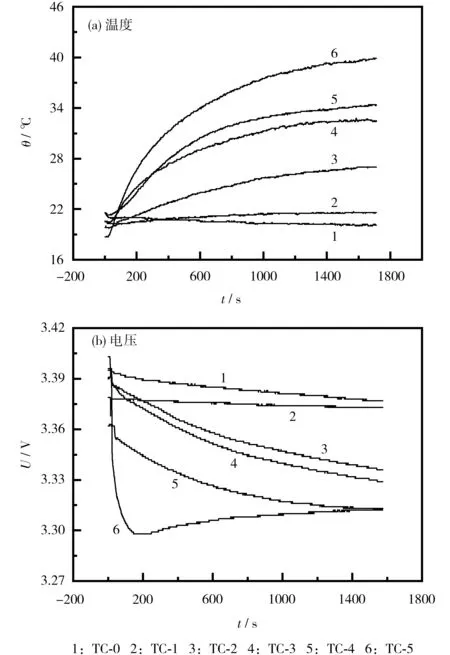

室温存储搁置7 d前后电池挤压测试的温度和电压曲线见图4和图5。

图4 存储前电池挤压测试温度和电压曲线Fig.4 Temperature and voltage curves of battery crushing test before storage

图5 存储后电池挤压测试温度和电压曲线Fig.5 Temperature and voltage curves of battery crushing test after storage

从图4可知,搁置前电池挤压测试温升随着磁性异物含量的增大而增加,TC-2~TC-5电池温升均大于140 ℃,电压降低时间提前,TC-1~TC-5电池压降均降为0。从图5可知,搁置后TC-1~TC-5电池挤压测试温升均较小,小于50 ℃,电池压降均不太明显,原因可能是TC-1~TC-5电池在存储搁置前,异物易刺穿隔膜形成短路,电池温升和压降均较明显,存储搁置过程中,隔膜涂层中的磁性异物发生了化学和电化学腐蚀反应,溶解到了电解液中,存储后电池挤压测试温升和降压均有所改善,差异不大。

2.5 电池热失控安全性能

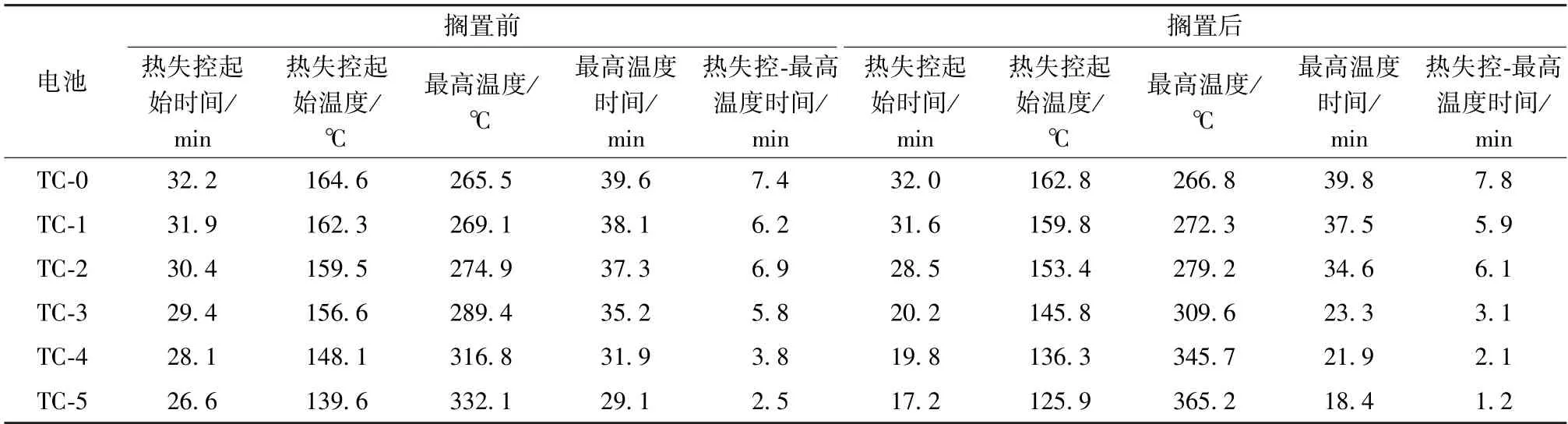

室温存储搁置7 d前后TC-0~TC-5电池的热失控性能测试结果见表2。

表2 存储前后电池的热失控性能 Table 2 Thermal runaway performance of battery before and after storage

从表2可知,搁置前后TC-0~TC-5电池的热失控起始时间、热失控起始温度、达到最高温度时间、热失控到最高温度时间均呈逐渐减小的趋势,最高温度呈逐渐增大的趋势。存储后隔膜磁性异物质量分数不小于50×10-4%电池的热失控起始温度降低超过10 ℃,最高温度提升超过20 ℃,热失控起始时间提前8 min以上,热失控起始到达最高温度的时间提前1 min以上。电池的安全性能降低,原因可能是存储后电池隔膜涂层中的磁性异物发生了化学和电化学腐蚀反应,溶解到电解液中,沉积在负极侧表面,易发生热量的积聚或沉积物刺穿隔膜,引发失控。

3 结论

本文作者采用不同磁性异物含量陶瓷涂覆隔膜制备实验电池,研究了对电池性能的影响。添加磁性异物后的陶瓷涂层对涂覆隔膜整体的理化性能影响较小,但击穿电压测试小于1 kV的低电压测试点数量增多,说明添加磁性异物的陶瓷隔膜中,可能存在降低击穿电压的异物点。随着磁性异物含量增加,电池化成dQ/dU曲线中,3.30~3.50 V电压峰值有减小趋势,电池分容电压和内阻值分布差异不明显,不易区分含有磁性异物电池。室温和高温存储7 d后,电池的压降随着磁性异物含量增加呈增大趋势,TC-3~TC-5电池的存储性能差异较大。室温存储7 d前后实验电池挤压安全通过率差异不大,但存储前挤压测试TC-1~TC-5电池温升增加,压降时间均提前。存储后TC-3~TC-5电池的热失控起始温度降低超过10 ℃,最高温度提升超过20 ℃,热失控起始时间提前8 min以上,热失控起始到达最高温度的时间提前1 min以上,电池的安全性能降低。