磷酸铁锂/石墨电池浮充寿命及失效分析

李亚楠,杨大鹏,曹 勇,王 聪

[中航锂电(洛阳)有限公司,河南 洛阳 471003]

锂离子电池应用于储能领域时,长期处于高荷电态的浮充状态,长期的浮充将使得电池内部材料和极片状态等发生变化,造成电池循环寿命缩短,甚至可能引发安全问题。因此,有必要评估不同浮充条件对锂离子电池寿命和安全性的影响,为储能系统设计提供参考。浮充工况有两个重要的影响因素,即温度和电压。在高温或高荷电状态(SOC)下进行浮充,锂离子电池处于加速老化的状态,会出现明显的产气现象[1],因此,优化浮充条件,选择合理的浮充温度和电压范围,可延长浮充状态下电池的使用寿命。目前,锂离子电池的寿命评估主要关注循环和存储工况,对浮充工况下的研究较少,有必要对不同浮充温度和电压条件下电池的寿命进行建模评估,揭示变化规律。此外,锂离子电池在高荷电态下浮充时,负极长期处于低电位,会造成负极-电解液界面的副反应加剧,浮充老化后,电池的安全状态也少有关注。

对浮充老化后的锂离子电池进行失效分析,可以深入分析浮充工况下的老化行为和容量衰减机制,得出容量损失的根本原因。文献研究表明[2],浮充条件下的老化反应主要发生在电解液-负极之间,电解液分解和负极副反应产物的积累是阻抗增加和电池容量衰减的重要因素。

为充分评估浮充风险,加深对浮充老化机理的认识,本文作者对不同电压和温度条件下浮充的锂离子电池进行寿命和安全性评估。电压范围的设定基于不同浮充电压对应的放电容量结果;温度范围的设定基于储能系统的使用环境,并进行合理的加速,以缩短评估周期。

1 实验

1.1 加速实验

根据锂离子电池储能系统的特点,选择能量型磷酸铁锂/石墨电池(洛阳产,L173F230A型)进行实验,额定容量为230 Ah。根据储能系统对高荷电态的要求,浮充电压分别设定为3.345 V、3.400 V、3.500 V和3.700 V,对应的SOC分别为82.0%、99.5%、100%和100%。储能的基本温度条件设置为25 ℃,并进行合理的加速,以尽快得到实验结果。为了不改变容量的衰减规律,加速温度设置为45 ℃。

1.2 电性能测试

采用PEBC05-10充放电机(北京产),BTCS-3050高低温湿热试验箱(上海产),在上述温度和电压条件下进行恒压浮充,每28 d进行1C定容,并采用CT-8004-5V300A-NFA充放电机(广东产)进行直流内阻(DCR)测试。测试条件为:25 ℃下,以1C放电18 s@50%SOC(@表示状态),同时监控浮充过程中的电流及电压稳定性。依据每个周期标定的容量恢复结果,搭建容量损失模型。

1.3 安全测试

对浮充老化态电池进行安全性评估,并与新鲜态电池对比。不同电压浮充对电池老化的加速作用不明显,因此选择浮充电压为3.700 V,温度分别为25 ℃、45 ℃,浮充12个周期(336 d)的电池进行安全性评估。45 ℃、3.700 V、浮充12个周期电池的健康状态(SOH)为90%;25 ℃、3.700 V、浮充12个周期电池的SOH为95%。为了对电池安全性进行定量评估,采用BTC-500绝热加速量热(ARC)仪(英国产)进行测试,对比θ1(升温速率dθ/dt≥0.03 ℃/min)、θ2(升温速率dθ/dt≥1.00 ℃/min)等参数。

1.4 失效分析

以新鲜态电池作为参照,对老化后的电池进行失效分析。选择45 ℃、3.700 V、浮充12个周期的SOH为90%的电池进行失效分析。基本流程包括:①1.00C及0.05C容量测试,进行初步的容量损失分解(极化容量损失、不可逆容量损失);②放电态电池的拆解、再组装,分别组装成单片三电极电池[正极、负极、铜丝(装配完成后镀锂)](确认充放电末端的正负极对锂电位)、单片半电池(测试工作电位区间下的半电池容量,用于不可逆容量损失分解)、单片全电池(新旧隔膜分别与新鲜极片组装,用于评估隔膜老化后堵孔引起的容量损失);③极片及材料层面的理化分析,用CHY-CB型高精度薄膜测厚仪(山东产)测试极片厚度,用BT3562型膜片电阻仪(日本产)测试极片面电阻,用CHY-CB型高精度薄膜测厚仪(山东产)、ME204型高精度电子天平(瑞士产)、CP60型冲片机(广东产)测试极片孔隙率,用CMT4104型微机控制电子万能试验机(上海产)测试极片涂层的剥离强度,用GTD-WT201型透气度测试仪(山东产)测试隔膜透气值。

采用EVO 15扫描电镜(德国产)观察极片表面微观形貌,采用214 Polyma差示扫描量热仪(DSC,德国产)进行热稳定性测试,采用TRACE1310-ISQ QD气相色谱质谱联用仪(GC-MS,意大利产)进行电解液成分测试。

2 结果及讨论

2.1 浮充后容量及DCR结果分析

2.1.1 不同浮充条件下的容量恢复率及DCR增长率

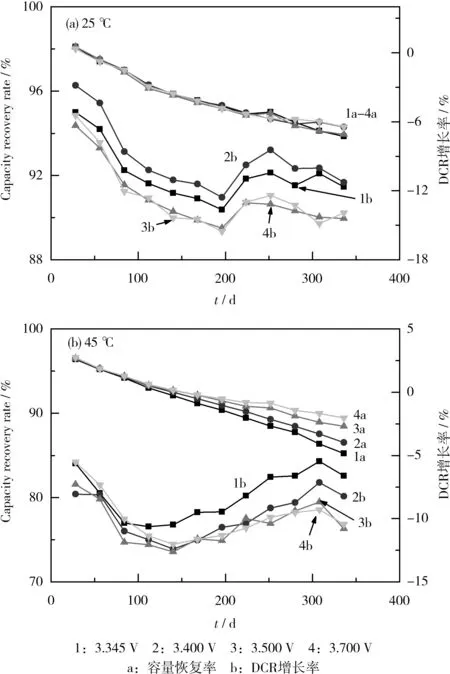

不同浮充条件下的容量恢复率及DCR增长率见图1。

图1 不同浮充条件下的容量恢复率及DCR增长率Fig.1 Capacity recovery rates and direct current resistance(DCR)increasing rates at different floating-charge conditions

从图1可知,25 ℃下,浮充电压对容量损失的加速不明显;45 ℃下,随着浮充电压升高,容量的衰减反而减慢,与文献[1]的结果一致,原因有待分析。45 ℃较25 ℃对容量损失的加速明显。浮充初期,DCR下降,可能是由于石墨负极层间距扩大,Li+更容易嵌脱;随着浮充的深入,45 ℃较25 ℃先出现DCR增大的趋势,可能是由于高温下副反应较剧烈,但在第12个浮充周期(336 d)时,DCR仍比初始值低。

2.1.2 容量损失分解

基于同款电池在25 ℃、45 ℃下的满电存储数据,对2个温度下3.700 V浮充的容量损失进行分解,结果见图2。

从图2可知,随测试时间延长,浮充本身对容量损失的影响稳定在较低水平(约1%左右),且在25 ℃、45 ℃下的分解值相当;随着测试时间延长,存储和温度对容量损失的影响呈增大的趋势,其中,存储对容量损失的影响与时间呈近似线性关系;浮充初期,温度的影响占比最大,第11个周期(308 d),温度与存储时间对容量损失的影响相当。

2.2 不同浮充条件下的寿命分析

容量损失比例与温度和时间呈对数关系[3],见式(1):

式(1)中:Qloss为容量损失比例;A为指前因子;Ea为激活能,eV;k为玻尔兹曼常数,8.617×10-5eV/K;T为热力学温度,K;t为时间;z为衰减因子。

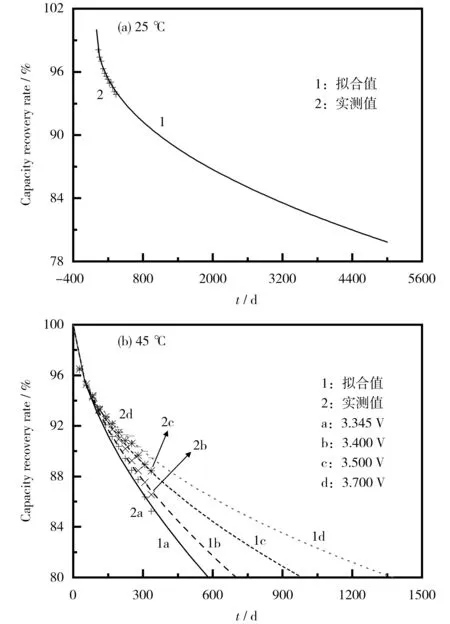

由式(1)可知,容量损失主要与温度和时间有关,与浮充容量损失分解的结果一致。实验中电池浮充寿命的衰减规律基于式(1)来搭建模型。参照文献[4],对不同浮充条件下的电池寿命进行模型参数拟合(25 ℃,3.345~3.700 V的容量恢复率曲线一致,拟合1条曲线),结果如表1所示,初步寿命预测结果如图3所示。

表1 寿命模型参数Table 1 Parameters of life model

图3 不同浮充条件的寿命预测结果Fig.3 Predicted life at different floating-charge conditions

从表1可知,3.700 V浮充时,25 ℃与45 ℃的衰减因子z一致,表明二者的衰减模式一致,45 ℃的浮充容量损失更快,是由高温下副反应加剧引起的。从图3可知,25 ℃、3.700 V浮充条件下的电池寿命预计大于8 a@80%SOH;45 ℃下,3.700 V、3.500 V、3.400 V和3.345 V对应的衰减因子z依次增大,表明随着浮充电压降低,出现了新的容量衰减模式,初步推测与固体电解质相界面(SEI)膜的稳定性有关。

2.3 浮充老化电池的安全性评估

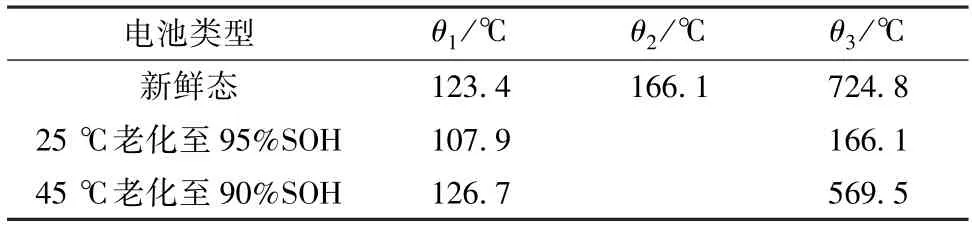

对新鲜态及老化态电池进行ARC测试,新鲜态电池的ARC测试结果如图4所示,曲线中的特征参数如表2所示。θ1对应的升温速率dθ/dt≥0.03 ℃/min;θ2对应的升温速率dθ/dt≥1.00 ℃/min;θ3为最高温度。

表2 ARC测试结果中的特征温度Table 2 Characteristic temperatures in the accelerating-rate calorimetry (ARC) test results

图4 新鲜态电池的ARC测试结果Fig.4 ARC test results of the fresh battery

从表2可知,90%SOH样品的θ1值与新鲜态电池相当,95%SOH样品的θ1值与新鲜态电池相比有所下降,二者的热失控最高温度与新鲜态电池相比有明显下降。总体而言,老化后电池的安全性正常,其中热失控最高温度降低可能是由于电池SOH降低、满电态含电量降低引起的。老化态电池的安全性与老化路径有关[5],由于负极嵌锂量下降,高温老化后电池的热稳定性有所提高。推测25~45 ℃、3.345~3.700 V浮充老化电池的安全性正常。

2.4 浮充老化电池的失效分析

对45 ℃、3.700 V、浮充12个周期(336 d)的SOH为90%的老化电池进行失效分析,并与新鲜态电池进行对比。

2.4.1 容量损失分解

基于新鲜电池及老化电池的1.00C及0.05C无损容量测试、拆解再组装单片电池的测试结果,根据T.Guan等[6]的研究方法,计算得出的容量损失分解结果为:极化造成的容量损失占比8.5%,不可逆容量损失占比91.5%。不可逆容量损失均由活性锂损失引起,正极活性材料、隔膜均未造成容量损失,负极活性材料有少量损失,但负极容量与正极容量之比仍大于1,因此并未造成析锂。

2.4.2 失效原因分析

在空电态拆解浮充老化电池,对极片进行理化性能分析,并与新鲜态极片对比。对比可知,正负极片的厚度、面电阻、孔隙率、剥离强度和隔膜透气值等均无明显变化。

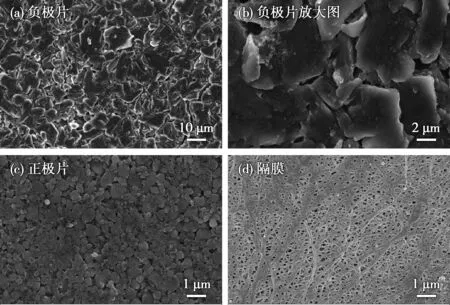

对新鲜及浮充老化电池的空电态正负极片、隔膜测试表面微观形貌,SEM图分别如图5、图6所示。

图5 新鲜态电池正负极片、隔膜的SEM图Fig.5 SEM photographs of cathode,anode and separator from fresh battery

图6 老化态电池正负极片、隔膜的SEM图Fig.6 SEM photographs of cathode,anode and separator from aged battery

从图5、6可知,老化后负极颗粒边缘及表面有一层附着物,表明SEI膜增厚,与不可逆容量损失结果一致;老化前后正极片、隔膜微观形貌差别不大。

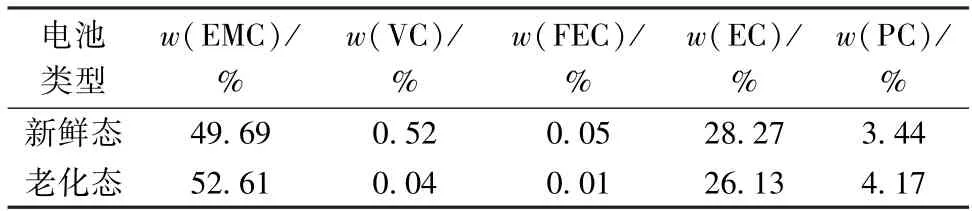

对新鲜态及老化态电池的游离电解液取样,采用GC-MS进行成分分析,得到的碳酸甲乙酯(EMC)、碳酸亚乙烯酯(VC)、氟代碳酸乙烯酯(FEC)、碳酸乙烯酯(EC)和碳酸丙烯酯(PC)测试结果见表3。

表3 电解液成分分析结果Table 3 Composition analysis results of electrolyte

从表3可知,老化态电池的电解液中,成膜添加剂VC和FEC含量很低,表明二者已在电池老化过程中消耗殆尽,从而间接证明,老化态电池的SEI膜增长和修复明显,与不可逆容量损失结果、SEM结果一致。

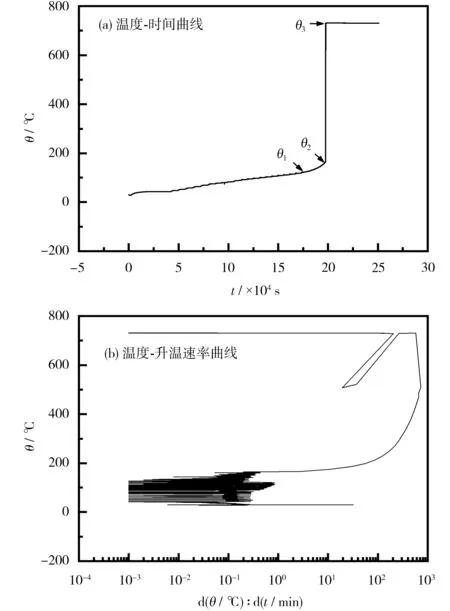

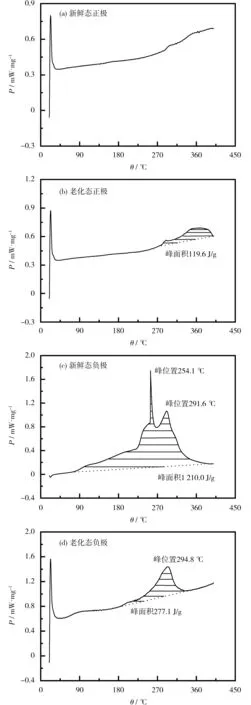

老化前后正负极片与电解液的DSC测试结果见图7。

图7 DSC测试结果Fig.7 Test results of differential scanning calorimetry(DSC)

从图7(a)、(b)可知,新鲜及老化态正极均未出现明显的放热峰,与磷酸铁锂的性质有关。橄榄石结构的磷酸铁锂正极材料在600 ℃以下不会发生相变和分解,且表面的正极电解质相界面(CEI)膜较薄,没有明显的特征峰。从图7(c)、(d)可知,新鲜态负极的放热峰面积为1 210.0 J/g,放热峰的起始温度约75 ℃,老化态负极的放热峰面积为277.1 J/g,放热峰的起始温度约175 ℃。老化态负极的产热量降低,起峰位置延后,表明负极的热稳定性提高。这与45 ℃浮充老化后ARC的测试结果一致。原因可能为高温下SEI膜无机化,导致热稳定性提高,抑制了负极与电解液的反应。

3 结论

在不同温度(25 ℃、45 ℃)、不同电压(3.345 V、3.400 V、3.500 V和3.700 V)条件下,进行磷酸铁锂/石墨电池的浮充性能测试及老化电池分析,结果表明:

浮充温度对容量衰减的加速作用明显,基于容量损失与温度和时间的对数关系,得到容量衰减模型,其中,25 ℃、3.700 V浮充条件下的电池寿命预计大于8 a@80%SOH。

25 ℃/45 ℃、3.700 V浮充336 d的电池安全性正常,推测25~45 ℃、3.345~3.700 V浮充老化电池也将正常。

基于容量损失分解及失效分析,容量损失主要由SEI膜增长导致的活性锂损失造成;DSC结果表明,老化态负极的热稳定性明显提升,与电池整体的ARC测试结果一致。

基于上述结果,合理的浮充条件可以设置为:3.345~3.700 V;25~45 ℃时,温度越低,容量衰减越小。