一种主动变径管道检测机器人的设计与样机验证

马威战,张 丹,刘 健,田春旭,夏志豪

(复旦大学 工程与应用技术研究院 智能机器人研究院,上海 200433)

由于损耗小、能耗小及运输量大等优点,管道运输成为了工业生产和日常生活中被广泛采用的流体运输方式。而在长期使用中,管道会因管内运输物质的腐蚀或外部因素的破坏而受损。管道破损会造成物质泄露和经济损失,对一些运输特殊物质的管道,泄漏需尽可能避免的,如运输石油和天然气的管道,泄漏会对周围环境造成破坏;对于在化工厂和核电站中使用的管道,泄漏甚至可能危及人的生命安全。因此,定期对管道进行检测和维护非常有必要,这不仅可降低经济损失,还可减少危险泄露事件发生的概率。

管道检测机器人被划分为轮式、履带式、蛇形、螺旋式、足式和压壁式6种类型[1],研究人员设计了许多具备不同功能的管道检测机器人。刘洪斌等[2]设计了一种蠕动式管道机器人。Inbar等[3]设计的轮式管道检测机器人实现了在圆形管道和矩形管道中运动的功能[3]。为了解决管道检测机器人在管道中转向运动的问题,一种由弹簧和连杆组成的管道检测机器人被设计出来,结合提出的控制策略,该管道检测机器人可以通过曲率为零的T 型管道接头并且具备避障的功能[4]。杨扬等[5]设计了一个气动软体管道机器人,实现了小孔径T 型管道的主动转向运动。MRINSPECT-Ⅳ管道检测机器人结合灵巧的机械结构和控制算法,可以通过几乎所有类型的管道接口[6]。梁亮等[7]设计了一种螺旋式管道检测机器人并对其转向方式进行分析。在核电站的管道检测和维修中,管道检测机器人经常被用来提升工作效率[8]。Rollinson等[9]实现了蛇形机器人的柔性控制方法,根据所提出的柔性控制方法完成了蛇形机器人攀爬管道外壁以及在管道内部灵活运动的功能。Liu等[10]设计了一种具备大承载力的蠕动式管道检测机器人,该机器人可以在潮湿甚至是充满油污的管道中爬行,工作时携带的负载超过自身重量的10 倍。Yamamoto等[11]研制的蠕动式管道检测机器人通过“滑动—蠕动”运动实现了蠕动式管道检测机器人在狭窄管道内的高速移动。Zarrouk等[12]研制了一种由单电机驱动的蠕动式管道检测机器人,该机器人具有低功耗的特点,仅依靠自身携带的电池供电就可以在管道内长距离爬行。研究人员还开发了管道检测机器人的其他功能,如管道打磨[13-14]和风力发电机叶片内部损伤检测[15]等。

已有的管道检测机器人面对管道内的障碍物及破损的管道时,只能躲避一些微小的障碍物,当障碍物体积过大或者管道破损时,现有的管道检测机器人并没有很好的越障或避障方法。本研究提出了一种新型管道检测机器人,其特点在于除了能够在一定范围内适应不同内径的管道,还能通过重新构造支链的机械结构来实现避障运动。实验结果表明: 该管道检测机器人能够顺利通过有障碍物的管道,并成功完成了通过弯管的实验及在竖直管道内的攀爬实验。

1 机械结构设计和分析

1.1 运动支链的设计和分析

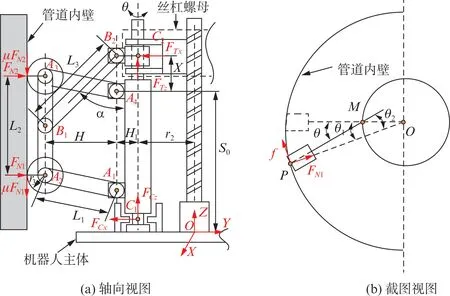

为满足管道检测机器人管道内径自适应和避障的功能需求,本研究设计了一种新型二自由度运动支链结构。单支链的受力分析简图如图1所示,其中: 连杆A1A2、A2A3、A3A4和A1A4为平行四边形机构的4条边,点A1、A2、A3和A4分别位于平行四边形机构各转动副的中心,点B1位于连杆A2A3的中点,点B1和点B2为连杆B1B2两端转动副的转动中心;构件B2C2相当于曲柄滑块机构的滑块部分;同时,连杆A1A4也可以带动支链绕着轴线C1C2转动。

图1 单支链的受力分析简图Fig.1 Simplified diagram for analyzing the forces on a single chain

为控制支链末端的运动轨迹,需建立支链末端的运动学模型。在机器人主体的中心位置建立坐标系O-XYZ,根据图1中各连杆的连接方式,可求出坐标系O-XYZ下连杆A2A3上任意一点的坐标和驱动关节之间的映射关系。以连杆A2A3的中点B1为例,设坐标原点为O(0,0,0),在O-XYZ坐标系下中点B1的坐标表示为B1(x,y,z),采用矢量运算方法可得:

式(2)中,α代表连杆B1B2和连杆A1A4的夹角。将式(2)代入式(1)中可以求解得到支链末端中点B1的运动学正解:

将B1B2平移,使得点B1和点A3重合,可得到三角形△A3(B1)B2A4,根据几何关系可得到

式(4)中,L1和L2分别代表连杆A1A2和连杆A2A3的长度。

1.2 管道检测机器人三维模型

图2为简化的管道检测机器人三维模型,展示了该管道检测机器人的整体结构。其中机器人的长度L的变化范围是212~240mm,机器人圆周外直径D的范围是230~300mm。机器人主体周围连接有3条支链,这些支链围绕机器人主体呈120°对称分布。每条支链除了可以沿初始位置的两侧方向旋转60°,还能够沿着径向方向伸缩。为减少使用的驱动电机数量,3条支链的曲柄滑块都连接在位于管道检测机器人中间位置的丝杠螺母上。这样只需驱动位于机器人中心的丝杠螺母,就可同时驱动3条支链来实现主动适应管道内径的功能。

图2 管道检测机器人的三维模型Fig.2 3D model of the pipeline inspection robot

1.3 主动变径机构的静力学模型

在竖直管道中,为防止管道检测机器人向下滑落,轮子和管壁之间需有足够的摩擦力。支链的受力情况由分析图1中可知: 竖直管道中轮子和管壁之间的正压力完全由驱动主动变径机构的步进电机提供。为控制管道检测机器人在竖直管道内的攀爬运动,需建立主动变径机构的静力学模型。为使变换结构前后的静力学模型相统一,不考虑因变换结构导致的机器人几何中心相对管道截面圆心的微小偏移。图1中:FNi代表管壁对轮子的正压力,且FN1=FN2=FN,μFNi代表轮子受到的轴向摩擦力,FTz代表丝杠螺母和曲柄滑块之间的作用力;FTx代表连杆A1A4对曲柄滑块的作用力;f=μFN代表变换构型时轮子受到的径向摩擦力。

图1(b)中的几何关系如下:

根据虚功原理,所有外力对支链所做的虚功之和为零,可以得到:

式(6)中:

其中,H1和S0为定值。r3表示轮子半径,联合式式(3)~式(5)和式(7)求解可得:

将式(8)代入式(6)可得:

式(9)显示了在竖直管道中爬行时轮子和管壁的正压力和曲柄滑块推力之间的关系。其中式(8)~式(9)中,k1、k2和k3只与管道检测机器人相关杆件的尺寸有关:

管道检测机器人要实现在竖直管道内爬行的功能,其受到的摩擦力要大于或等于重力。对于被动轮来说,它们受到和主动轮相同的正压力,但由于被动轮转动只需要抵消其轴承转动的微小摩擦力,因此被动轮受到的摩擦力对爬壁运动的影响可忽略不计。根据受力情况可得到:

式(11)和式(12)中:m代表管道检测机器人的质量;μ代表驱动轮和管道内壁的摩擦系数;F代表丝杠螺母即步进电机产生的推力。其中式(12)表明: 步进电机需要的最小输出力和机器人的质量m、摩擦系数μ、支链的转角θ及机器人的尺寸参数有关。当管道检测机器人不变换构型时,θ=θ1=θ2=0°,式(12)可简化为F≥k3mg/μ。为保证机器人在摩擦系数变化时也能在竖直管道内爬行,设计管道机器人时会考虑可能遇到的极限工况,分析各种工况下的摩擦系数,并根据最小的摩擦系数计算所需的输出力来选取步进电机,确保摩擦系数变化时步进电机的输出力能保证机器人正常工作。

2 管道检测机器人的运动分析

2.1 弯管转向运动分析

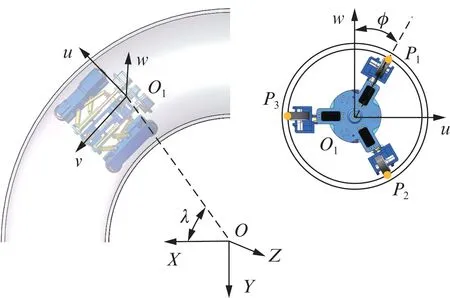

图3为管道检测机器人在弯曲管道内的转向示意图,世界坐标系O-XYZ位于弯管的曲率中心,动坐标系O1-uvw位于管道检测机器人上,则点O1在世界坐标系中的坐标为:

图3 机器人弯管转向示意图Fig.3 Schematic diagram of robot pipe bending steering

其中:D表示弯管中心轴线的半径;λ为线段OO1与X轴的夹角;φ位姿为管道检测机器人的位姿角。

由于机器人受到管道的约束,当机器人从开始进入弯管到线段OO1与X轴夹角为λ时,机器人绕动坐标系O1-uvw的w轴也做了角度为λ的旋转,旋转变换矩阵为:

管道检测机器人驱动轮和管壁接触点Pi在坐标系O1-uvw下的坐标为:

其中,βi(i=1、2、3)为线段O1Pi和坐标轴w之间的夹角。容易求出,Pi在世界坐标系O-XYZ下的坐标OPi为:

将式(13)~式(15)代入式(16),可得各驱动轮和管壁之间的接触点Pi在世界坐标系O-XYZ下的坐标为:

式(17)是3个驱动轮的轨迹模型。机器人能够适应的弯管弧度在0°~90°之间,其中以90°弯管最为常见;能够适应的弯管内直径范围和机器人的外直径范围相同,均为230~300mm,此外,中心轴线半径D≥2r(管道半径)。当90°弯管的中心轴线半径D=500mm,管道半径r=120mm 时,根据式(17)可得到位姿倾角φ位姿=0°和φ=60°时管道检测机器人各驱动轮在弯管中的运动轨迹如图4所示,其中蓝色线条、橙色线条和黄色线条分别表示点P1、P2和P3的运动轨迹。

图4 弯管转向驱动轮轨迹Fig.4 Track of the driving wheel on the curved pipe turn

在进行转向运动时,机器人整体绕着世界坐标系下的Z轴转动,各个驱动轮的转弯半径只与点Pi的X轴和Y轴坐标有关,进而可求出驱动轮的转弯半径Li:

由于弯管轴线半径D大于管道半径r,式(18)可简化为:

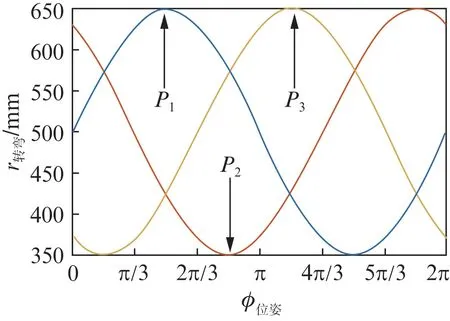

根据式(19)可绘制各驱动轮转弯半径随着机器人姿态角φ位姿的变化曲线,如图5所示。

图5 弯管转向运动驱动轮转弯半径Fig.5 Turning radius of the driven wheelsduring steering motion of the bent pipe

驱动轮在弯管内的时间相同,所以3个驱动轮的速度之比与其转动半径之比相等,即:

式(20)中,Vi(i=1、2、3)表示管道检测机器人驱动轮的速度。如3个驱动轮的速度之比不符合式(20),转向运动时会有驱动轮发生打滑,这将会造成轮胎磨损及能量损耗。

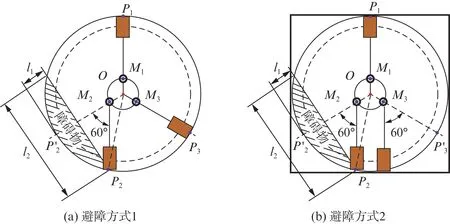

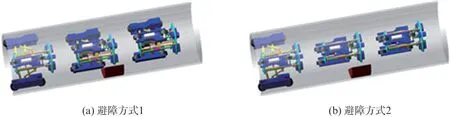

2.2 避障能力分析

本研究所设计的管道检测机器人每条支链均具备可重构功能,在发现前方有障碍物后机器人的机械结构变成图6(a)或图6(b)的形式,这样机器人的支链在前行过程中就不会和障碍物产生干涉,实现避障的功能。图(6)中l1表示障碍物的高度,l2表示障碍物的宽度。此外,当机器人变成图6(b)所示的构型后,机器人还可在矩形管道中运行。由于支链的长度可根据实际情况进行调整,但机器人主体的半径是固定不变的,即OMi=r2=65mm 是定值,当管道内直径为290mm 时,计算得到支链长度MiPi=r1=(290-2OMi)/2=80mm,其中,i=1、2、3。管道检测机器人能够躲避障碍物的尺寸和支链转角的关系如式(21)所示,因此可计算得到当转角θ达到最大60°时,机器人可躲避的最大障碍物的高度可达到40mm。需指出的是,机器人在实际中遇到的障碍物大部分是不规则的,本节只是对机器人的避障能力进行一定的定量分析,在障碍物不和支链产生干涉的情况下,实际上机器人可躲避高度超过40mm 的障碍物。

图6 管道检测机器人的避障能力Fig.6 Obstacle avoidance capability of the pipeline inspection robot

2.3 避障运动仿真实验

为验证所提出的管道检测机器人的避障能力,将简化后的管道检测机器人三维模型导入到ADAMS软件中,对机器人在管道中的运动情况进行了仿真分析。在软件中,设置驱动轮和管道内壁之间的接触类型为实体对实体,摩擦力类型为库伦摩擦,其静摩擦系数为0.4,动摩擦系数为0.3;设置驱动轮转速为360°/s,0~6s机器人从初始位置向障碍物运动,6~10s机器人执行避障动作,10~40s机器人实现避障运动并继续行驶。图7展示了ADAMS仿真环境中机器人的避障运动过程,其中: 图7(a)为采用“避障方式1”的避障过程;图7(b)为采用“避障方式2”的避障过程。

图7 避障运动过程Fig.7 Obstacle avoidance movement process

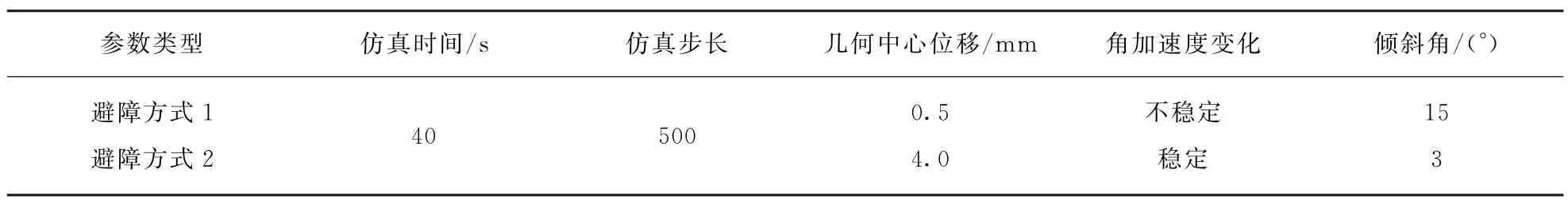

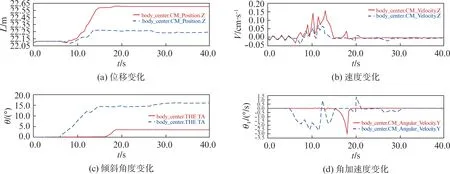

运动仿真得到的数据如图8所示,其中蓝色(虚线)线条和红色(实线)线条分别表示采取“避障方式1”和“避障方式2”进行避障运动的仿真数据;避障运动的仿真结果对比如表1所示。图8(a)展示的是两种避障方式下机器人几何中心在沿重力方向的位移变化。由图8(a)中可看出: 在仿真环境中的坐标系下,采用“避障方式2”,机器人的几何中心高度从22.20cm 提高到22.60cm;采用“避障方式1”,机器人的几何中心高度从22.20cm 提高到22.25cm。相较于“避障方式1”、“避障方式2”在避障时机器人几何中心的位移变化稍大,但相对于机器人自身尺寸和管道尺寸而言,这两种变化之间的差别可忽略。图8(b)展示了两种避障方式下机器人沿管道轴线方向的速度变化,由图8(b)可看出: 采用不同的避障方式,机器人沿管道轴线方向的速度变化相差不大。图8(c)和图8(d)展示了两种避障方式下沿着管道轴线方向的角度变化和角速度变化情况。由图8(c)可看出: 采用“避障方式1”进行避障,沿管道轴线方向的角度变化达到了15°;而采用“避障方式2”,沿管道轴线方向的角度变化只有3°。另外,由图8(d)可看出: 采用“避障方式1”进行避障,在避障过程中沿管道轴线方向的角速度变化较大,从角速度变化情况可看出这种避障方式并不平稳。比较图8(c)和图8(d)的仿真结果: 采用“避障方式1”进行避障管道检测机器人发生倾覆的风险更大。在实际使用中,管道检测机器人运动的平稳性会影响到管道检测的结果。综合考虑到两种避障方式下机器人的位移变化、速度变化、角度变化和角速度变化,在实际中应采用“避障方式2”进行避障。

表1 避障运动仿真结果对比Tab.1 Comparison of simulation results of obstacle avoidance movement

图8 避障运动的仿真结果Fig.8 Simulation results of the obstacle avoidance motion

2.4 样机实验

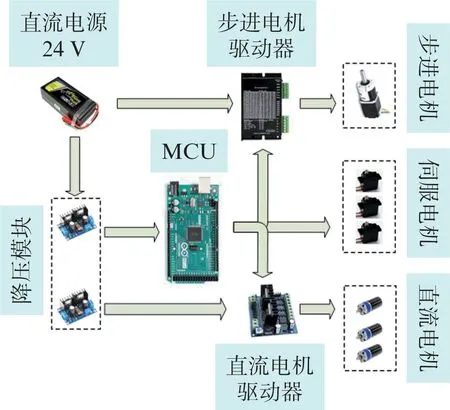

图9展示了管道检测机器人样机,为实现轻量化的设计目标,除了电机、丝杠、螺钉和其他一些标准零部件外,管道检测机器人的主体全部采用树脂材料,由3D 打印工艺制作而成,机器人的各参数情况如表2所示。动力电源和信号交互使用外部电线传输,可进一步减轻了样机的重量。整个机器人一共安装了7个电机,包括一个用来驱动丝杠螺母移动的步进电机、3个用来驱动支链转动的舵机及3个用来给驱动模块提供动力的直流电机。另外,机器人的前端还安装有一个摄像头,该摄像头将管道内的图像实时传输给外部工作人员,工作人员在图像中观察到障碍物后操控机器人来进行避障动作。图10展示了管道检测机器人的电气系统。其中该机器人使用的电源是一款能够输出24V 电压的锂电池;电源和步进电机控制器直接相连,并通过降压模块为Arduino开发板和电机控制器供电。

表2 机器人的各参数Tab.2 The parameters of the robot

图9 管道检测机器人样机Fig.9 Pipeline inspection robot prototype

图10 管道检测机器人电气系统Fig.10 Electrical system of the pipeline inspection robot

图11展示了管道检测机器人弯管通过性实验过程,其中图11(a)为实验用到的90°金属弯管示意图,其弯管内直径为300mm,转弯半径300mm;图11(b)为管道检测机器人刚进入弯管的状态;图11(c)为机器人即将离开弯管的状态。根据式(20)设置3个驱动轮的转速比,结果显示机器人可顺利通过弯管。

图11 弯管转向运动实验Fig.11 Bent tube turning motion test

为验证管道检测机器人在竖直管道攀爬的性能及其在水平管道中避障的能力,本研究进行了竖直管道攀爬实验和避障实验。本实验管道采用直径为290mm、长度为500mm 的透明亚克力管道。图12展示了管道检测机器人在竖直管道内攀爬的过程: 图12(a)为机器人初始状态,位于管道底部;图12(b)为机器人爬至管道中部位置;图12(c)为机器人到达管道顶部。实验结果显示: 机器人成功实现了竖直管中的向上攀爬运动能力。

图12 竖直管道攀爬实验Fig.12 Climbing test of the vertical pipeline

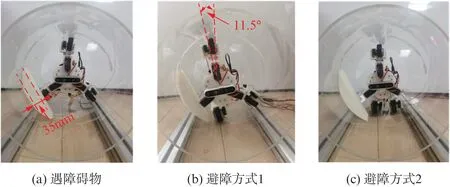

图13展示了管道检测机器人避障实验。在图13(a)显示机器人在管道中遇到一个高度为35mm 的月牙形白色障碍物。为避免碰撞,管道检测机器人采用了两种避障方式,即:“避障方式1”和“避障方式2”。其中在执行“避障方式1”时,管道检测机器人发生了约为11.5°的倾斜,如图13(b)所示;在执行“避障方式2”时,管道检测机器人几乎没有发生倾斜,如图13(c)所示。实验结果表明: 两种避障方式下机器人都可成功地避开障碍物,但在“避障方式1”下,管道检测机器人的倾斜程度比“避障方式2”大得多,这与图8(c)中的仿真结果是一致的。需注意的是,在实际实验中,管道检测机器人最大可躲避的障碍高度为35mm,小于理论值的40mm,这是由于驱动模块的宽度在实验中影响机器人的避障能力,而理论值的计算没有考虑驱动模块的宽度。此外,“避障方式1”的实验结果显示机器人的实际倾斜角度小于15°,这与仿真结果相比略有偏差,原因是3D 打印制作的零件受力产生了一定的弹性变形。

图13 避障实验Fig.13 Obstacle avoidance test

3 结语

本研究设计了一种可用于执行管道检测任务的机器人。本文的工作内容和创新点包括: 设计了一种新型二自由度运动支链,使机器人能够适应管道内径的变化;并建立了管道检测机器人弯管转向的运动学模型;最终,通过对比两种避障方式的仿真和实验结果确定保持机器人稳定性的有效避障方式。此外,实验结果还表明: 管道检测机器人样机具备弯管转向功能、避障功能以及攀爬竖直管道的功能。为满足实际应用的需求,下一代样机的非标准零件将打算采用金属材料加工来增强样机的强度。今后的工作将致力于实现管道检测机器人自主识别障碍物的功能等,以进一步提升机器人的避障能力和其他智能化水平。