粉末冶金法制备TiB2与Al 基复合材料与性能研究

黄轶文,李喜坤,刘凤国,孙骞

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

在20 世纪60 年代,随着技术的发展,金属基复合材料开始兴起,但由于当时的制备的技术落后导致研究的限制,金属基复合材料并未引起注意[1]。至20 世纪70 年代末,由于各种新兴技术对于材料的各种性能要求越来越高,才令金属基复合材料的研究得以发展,其优良的性能开始得以重视[2]。

颗粒增强铝基复合材料是一种以铝或铝合金为基体,加入颗粒以达到增强性能目的的人工复合材料。常见的增强相颗粒如氧化物、氮化物、碳化物、硼化物等[3]。硼化钛颗粒增强铝基复合材料具有低密度、高比强度、低膨胀系数、耐高温以及良好的疲劳性能等优点[4-7]。在基体与增强颗粒的界面处,硼化钛颗粒与大多数的金属元素都不发生反应,在较高的温度条下仍然保持很好的机械性能,同时TiB2颗粒具有优秀的力学性能[8]。

综上所述,TiB2颗粒增强铝基复合材料已是21世纪最具发展前景的高技术材料之一,作为新一代高性能发动机活塞材料,广泛应用于汽车、飞机、航天、化工等工业领域[9-10]。在各种制备硼化钛微粒强化 Al 基复合材料的方法中,不同的烧结方法对所制得的复合材料的性能影响很大,因此选用合适的烧结方法是研究铝基复合材料制备的关键,真空热压烧结法工艺相对简单及成熟,制造成本低,有较好的应用前景[11]。

1 实验材料及方法

本试验使用粉末冶金法制备了所需要的复合材料。将质量分数为5%、10%、15%、20%的TiB2粉末和纯铝粉混合(每组的样品质量为100 g),两种粉末配料完毕后,将粉末倒入混料罐中,加入球料比7∶1 的ZrO2陶瓷球,在玻璃箱中充氮气对其进行保护,在三维混料机中进行混料,三维混料机的速度设定为40 r·min-1,持续14 h。将混合好的粉末置于直径为50 mm 的圆筒状模具中,再将其置于ZR-6-8Y 型真空钼丝热压炉中,调整工艺参数后进行烧结。烧结参数的相关信息如表 1 所示。

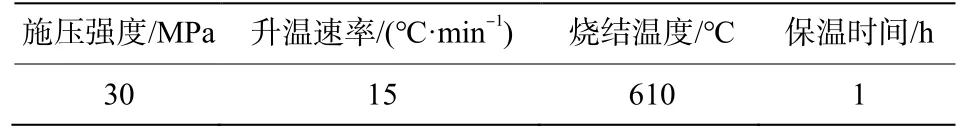

表1 烧结参数

烧结后对样品进行热处理(620 ℃、2 h),热处理后将所得样品切割成各实验所需的尺寸和形状。

实验内容:复合材料的显微组织观察(实验所用仪器为蔡司光学倒置金相显微镜、扫描电子显微镜);室温下测试复合材料维氏硬度(实验所用仪器为HVS-50 维氏硬度计);室温下测试复合材料室温下拉伸性能(实验所用仪器为万能试验机)。

为了研究所得样品的物相组成与含量、微观结构和微区成分,使用X 射线衍射仪(XRD)、扫描电镜(SEM)以及能谱仪(EDS)进行检测。本实验使用的仪器参数为:X 射线衍射仪,UltimaⅣ,2036E102,日本,扫描速度为8(°)·min-1,扫描范围为10°~90°,加速电压为40 kV,靶材为Cu 靶;扫描电镜,型号Hitachi S-3400N,Japan,加速电压为20 kV;能谱仪,型号Phoenix,EDAX,USA。数显显微硬度仪,MH-500,上海恒一精密仪器有限公司,用于测定试样的显微硬度。

2 实验结果与分析

2.1 实验原料纤维组织观察

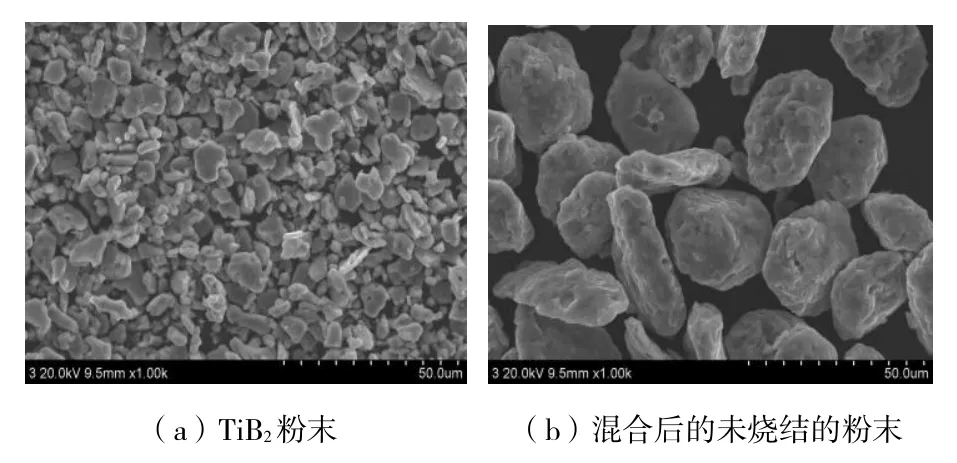

TiB2粉末和混合后的未烧结的粉末在扫描电镜下的形貌如图1 所示。由图1 可以看出,增强相粉末粒径均匀,混合后的粉末增强相很好地粘结在Al基体上,未见有过多的增强相粉末脱落。

图1 扫描电镜下的TiB2粉末和混合后的未烧结的粉末

2.2 复合材料显微组织观察

质量分数分别为0、5%、10%、15%、20%TiB2/Al基复合材料以及纯铝样品以相同烧结条件在光学金相显微镜下显微组织图如图2 所示。

图2 不同含量增强相下TiB2/Al 基复合材料的500 倍金相图

由图2 可知,TiB2的质量分数分别为5%、10%、15%、20%的样品中只有Al 颗粒和TiB2颗粒,并没有出现常见的杂质AlB2、Al3Ti 等,可以看出当增强相TiB2较低时在纯铝基体中的分散较为均匀,没有出现明显的团聚现象,随着TiB2的含量增加,颗粒逐渐出现团聚现象。为了验证Al 晶界边缘的灰色颗粒为TiB2,对以上复合材料使用X 射线衍射仪(XRD)进行扫描及分析,结果如图3 所示。

图3 以Al/TiB2为原料烧结试样的XRD 图谱

由图3 可知,烧结产物中存在两种晶相,纯Al 为主晶相,同时含有一定的TiB2为副峰,其衍射峰皆相对较强。

2.3 硬度测试

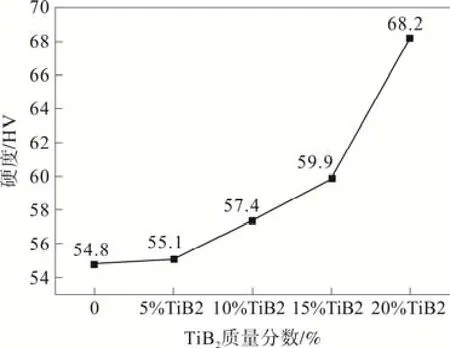

将烧结后的试验样品用线切割成适合超微载荷显微硬度计的尺寸。将切割后的样品表面用240~3 000 目的砂纸打磨后再用抛光机以速率1 500 r·min-1进行抛光。硬度计的参数为在室温条件下施加荷载300 gf,保持时间为15 s,在样品表面取5 个点进行打点,并对其取平均值,样品的维氏硬度随着增强相的增加而增加,其质量分数与硬度变化的对比如表2 所示,得到的曲线如图4 所示。

图4 不同含量增强相下的维氏硬度值

由图4 可以看出,随着增强相TiB2的加入,复合材料的硬度有着显著的增加,均大于纯铝基体材料;随着TiB2含量的增加,复合材料的维氏硬度的上升呈线性趋势,在TiB2质量分数为20%时维氏硬度达到最高,相较纯铝基体的维氏硬度提高了24.4%。

TiB2作为增强相的增加提高了纯铝基体的维氏硬度,由于TiB2本身有着优良的综合力学性能,基体和颗粒之间形成较强的结合键,承担了一小部分的外部荷载;TiB2与基体产生了交互作用,在基体的晶界边缘阻碍位错运动,对基体起到了强化作用,随着TiB2含量的增加,阻碍位错运动更加明显,因此复合材料的维氏硬度不断提高。

2.4 拉伸实验

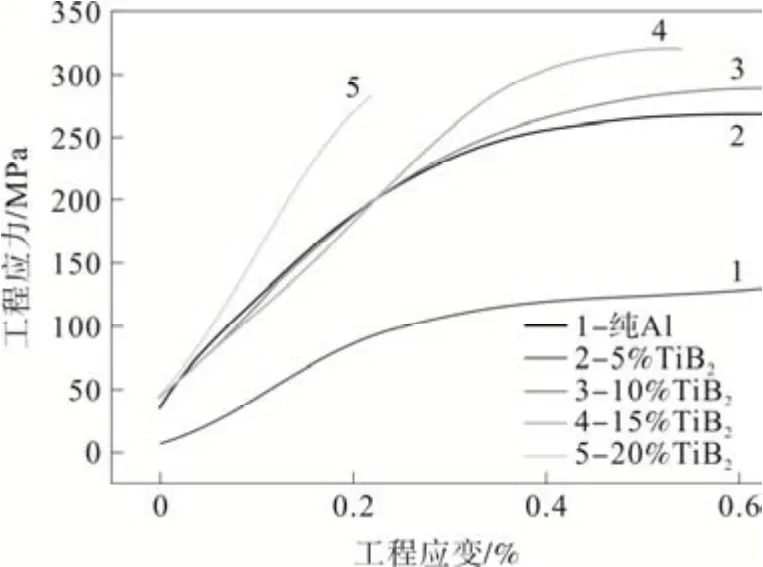

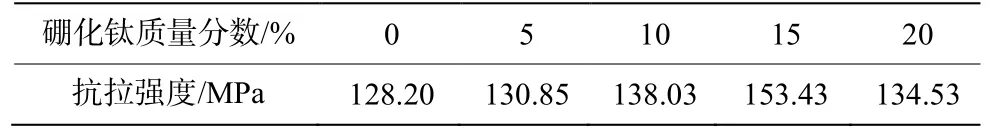

在室温下对各组分复合材料进行拉伸实验,得到应力-应变曲线如图5 所示。各质量分数镀铜石墨烯复合材料的抗拉强度如表3 所示。

图5 复合材料拉伸实验应力-应变曲线

表3 抗拉强度

由表3 中数据可以看出,纯铝基体材料抗拉强度小于各质量分数TiB2/Al 复合材料;质量分数为15%的 TiB2/Al 复合材料抗拉强度最大,从128.20 MPa 提高到153.43 MPa,提高了19.68%;质量分数为5%、10%、20%的TiB2/Al 复合材料抗拉强度相较纯铝基体材料分别提高了 2.07%、7.67%、4.94%,说明TiB2的加入提高了纯铝基体的抗拉强度,抗拉强度提高量随着TiB2质量分数的增加先上升后下降。

3 结 论

1)以纯铝粉和TiB2粉末为原料采用粉末冶金法可制备基复合材料,复合材料晶界处为增强体TiB2的主要分布位置;随着TiB2质量分数的增加,团聚现象增多。

2)烧结温度为610 ℃、保温时间为1 h、质量分数为20%的TiB2时烧结出的复合材料增强效果最好。

3)TiB2/铝基复合材料的硬度均大于纯铝材料,随着TiB2质量分数的增加,复合材料的硬度呈现先上升后下降的趋势。当TiB2质量分数20%时对复合材料维氏硬度提高效果最好,相较纯铝材料提高了19.68%。

4)TiB2的加入能提高纯铝基体的抗拉强度,抗拉强度提高量随着TiB2质量分数的增加先上升后下降。