N-甲基-2-吡咯烷酮萃取回收废白油的实验研究

苗广发,张凡龙,于睿,岳新兵,孙培生,豆焕杰

(东营市俊源石油技术开发有限公司,山东 东营 257000)

废白油等工业油造成了严重的污染问题。据估计,2020 年全世界收集的可用废白油不足45%,剩余的均被排放到了生态系统中[1]。世界环境大会早在1997 年便明确了减少石油废物排放到环境中的必要性[2]。废白油等工业油中含有高浓度的多环芳烃(PAH),该物质属于致癌物,其提取物也具有致癌性[3]。因此,废白油等工业油的收集、再精炼处理和循环利用可以为废白油的管理和环境保护提供一条合适的途径,同时还能产生一定的经济价值[4]。

早期的废白油再精炼工艺是酸泥处理,但是会造成需要进一步处理的酸泥的产生[5]。其他改进的工艺通常是真空蒸馏、萃取和加氢处理的组合。由于真空蒸馏和加氢处理超压过高需要大量能量,因此一般推荐采用萃取工艺作为低能耗替代方法[6]。低分子量碳氢化合物或超临界流体溶剂,如丙烷或液化石油气,可将其应用于废白油的工业回收。在将超临界萃取法用于废白油再精炼方面已经积累了一些研究成果[7-9]。一种溶剂是氢碳溶剂和极性有机化合物(醇和/或酮)的混合物,可从废水中分离和絮凝污泥、碳质颗粒和聚合物化合物。另一种溶剂是n-甲基-2-吡咯烷酮(NMP),通常用于石油炼制工业中降低真空气油馏分的芳香族含量。与其他常用溶剂相比,NMP 的优点是无毒、溶剂能力大、易于从溶质中回收以及对芳香烃的高选择性。NMP 是芳香烃和多环芳烃的选择性溶剂,可用于污泥、碳质颗粒和聚合物含量较低的废白油的再精炼,如废绝缘油、液压油和其他类似的工业油。以水为助溶剂可进一步提高NMP 的溶剂性能和选择性[10]。

本文采用NMP 对废白油进行再精炼,并对工艺条件进行了优选,包括NMP 含水率、油液比、萃取温度。

1 实验材料与方法

1.1 实验材料

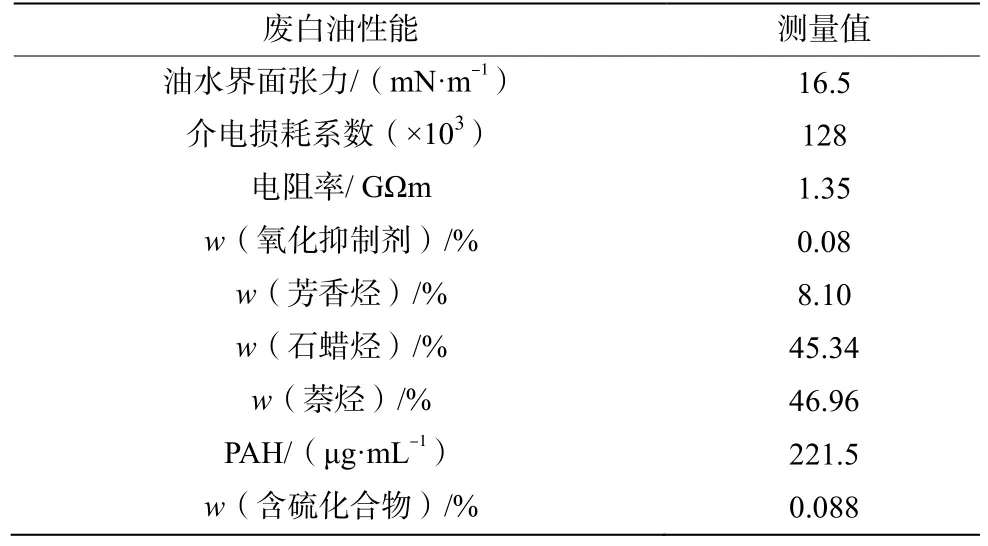

实验用废白油是从发电厂收集的老化矿物变压器油的混合物,其物理、化学和电学性能如表1 所示。n-甲基-2-吡咯烷酮(溶剂)、正戊烷和二氯甲烷(洗脱液)均为PA 级。采用卡尔-费歇尔试剂测定含水量,硅胶吸附剂的粒径为40μm。

表1 废白油的性能

1.2 溶剂萃取

以NMP 为溶剂,对废白油进行三级混合-沉淀萃取。在每一阶段都加入一份新溶剂。单一提取阶段为废白油与NMP 混合30 min(剧烈搅拌),然后将上层成品油层和底层(NMP 和提取物的混合物)分离8~20 min。分离油层所需的时间取决于油和溶剂的组成以及温度。在特定阶段的萃取温度下进行混合和层析。第一阶段的萃余液层在较高温度下进行下一阶段的提取,同时将萃取物除去。第三萃取阶段结束后,将余液相中溶解的剩余NMP 反复用水冲洗(至少5 次)。每次洗涤的用水量约为得到的萃余液重量的50%。对第5 个残留水样进行卡尔-费歇尔滴定验证,当残留水样含水率大于99.99 %时即认为水洗完成。在60 ℃和30 000 Pa 的真空下干燥。萃取工艺参数见表2。

1.3 化学分析

采用红外分光光度计测定芳烃(CA)、石蜡(CP)和环烷烃(CN)氢碳含量。饱和烃、单芳烃、重芳烃和多环芳烃的分馏使采用填充有40μm硅胶颗粒的柱(8 cm×1 cm),在180 ℃下预活化15 h。采用DIONEX 液相色谱仪、反相柱和荧光检测器测定含有重芳烃和多环芳烃的油馏分的化学成分。测试再精炼油的氧化稳定性。将铜线圈浸入油中,在120 ℃的加热铝块中保持160 h。分析氧化油的总酸量(TA)和污泥含量。采用正庚烷中陈化油溶液滴定法测定可溶性酸。在氧化试验过程中,挥发性酸在含有酚酞蒸馏水的单独吸收管中进行测量。采用张力仪测定水-油界面的界面张力。采用卡尔-费希尔仪器测量再精炼油和NMP 的含水量。采用阿贝折射仪测定折射率,采用微库仑滴定系统测定硫化物含量。

1.4 电性测试

采用电压源为500 V、电流为30 mA(直流)的电桥测量介电损耗因数和电阻率。

2 结果和讨论

在电气设备中采用矿物绝缘油作为绝缘体,需要特定的化学成分,以满足所要求的化学和电气性能。由于电气设备老化,油的化学成分会随着时间发生变化,主要是发生催化氧化。采用溶剂萃取法对废白油进行再精炼,必须重新构建油的化学成分。萃取参数包括助溶剂、溶剂/油比、萃取温度和萃取温度梯度等,需要微调以达到再精炼的最佳化学成分。

2.1 NMP 含水量

添加水作为共溶剂可以增加溶剂NMP 对芳香化合物的溶解度和选择性,前期研究表明水的体积分数为1%~2%是加工真空瓦斯油的最佳选择。表3为水作为辅助溶剂对废白油NMP 提取的影响。

表3 NMP 中不同含水量的再精炼油样品的性质

对比分析无水NMP 和添加1%和3%水时的NMP 产率,可知NMP 的含水量对NMP 的溶剂性能有显著影响。芳香族化合物含量的降低、界面张力值的提高和电阻率的增加均可增强芳香族碳氢化合物的萃取能力。在NMP 中添加水也可提高含1%和3%水的NMP 再精炼油的氧化稳定性。NMP 中的最佳含水量为1%。与无水NMP 和含3%水的NMP 获得的样品相比,再精炼油的特性均得到了改善,比如介电损耗因子、氧化稳定性和表面张力。当采用1%的水时,再精炼油的回收率最低。无论共溶剂含量如何,PAH 和含硫化合物都能被去除,PAH 和含硫化合物提取率最大值也是NMP 中1%水的条件下实现的。含水量增加到3%,可以提高芳烃的提取率,并提高再精炼油的电阻率。

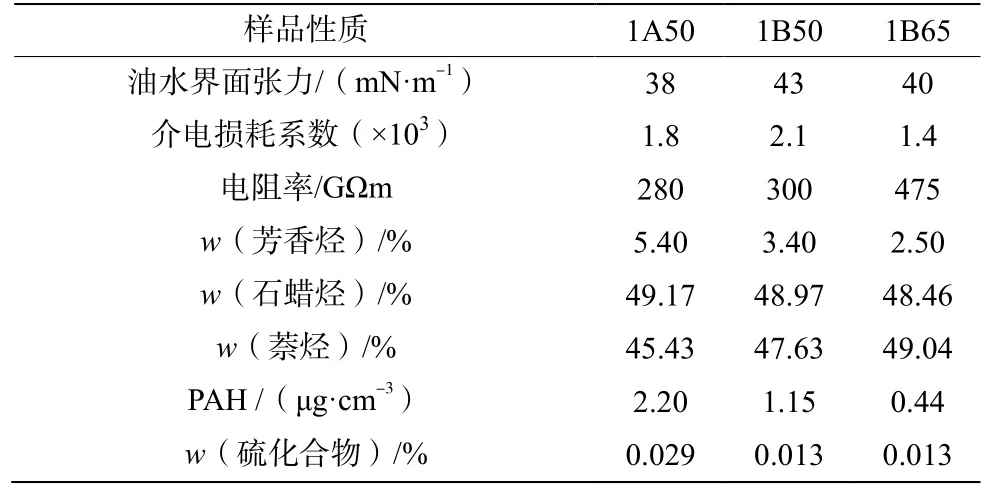

2.2 溶剂/油比和萃取温度

NMP 溶剂萃取石油馏分时,提高溶剂油比或提高萃取温度,可以提高芳香化合物的去除率。溶剂油比和萃取温度对再精炼绝缘油性能的影响如表4所示。提高溶剂油比和萃取温度,萃取效果明显增强,再精炼油收率降低。对比分析CA 和PAH 含量、界面张力和特定电阻率值,芳香族化合物的选择性也有所提高。

表4 不同溶剂/油比和萃取温度下的再精炼油特性

增加溶剂油比对再精炼油的电性影响较小。除去矿物绝缘油中最具极性的碳氢化合物芳烃后,介电损耗因数略有降低,电阻率变高,表面张力得到改善氧化稳定性降低。芳烃、硫和PAH 含量下降,CP/CN 比率下降。结果表明,也提高了芳香族化合物和硫化合物的去除率。因此,当NMP/油比较高大时,萃取程度增加,产量降低。

增加萃取温度,可提高萃取程度,同时增强了再精炼油的电性能。在较高温度下提取了Aro 型和硫型化合物。但是,TA 和污泥值的增加表明再精炼油的氧化稳定性大幅下降。

2.3 工艺参数和油化学成分对氧化稳定性的影响

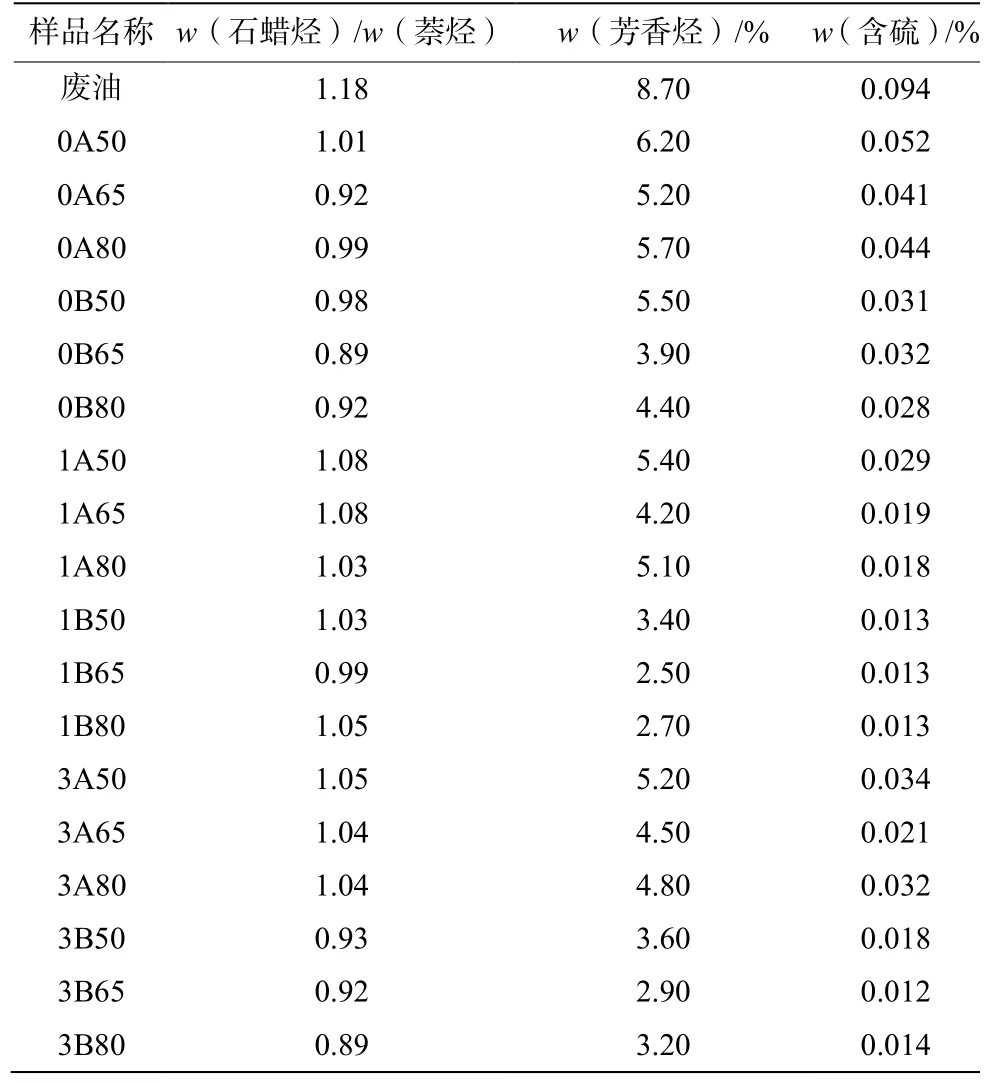

矿物绝缘油的氧化稳定性决定了实际服役时间。许多研究人员研究了化学成分对矿物油氧化稳定性的复杂影响。为了优化氧化稳定性的萃取条件,进行了一系列实验。表5 描述了化学成分和氧化稳定性试验的结果。

表5 化学成分和氧化稳定性试验结果

样品的氧化稳定性数据表明1A 和3A 样品组的氧化稳定性增加。CA、CP/CN 比率和硫含量在抑制矿物油氧化方面起着重要作用。对比样品的CA 值,可以看出1A 和3A 样品含有中等浓度的芳香化合物(4.2%~5.4%)。芳香化合物浓度低或高的样品(低浓度的1B 和3B 样品和高浓度的0A 样品)氧化稳定性低。CA 实际上代表了单芳香化合物的浓度,因为本研究中双芳香族化合物和多芳香族化合物仅存在微量。结果证实了前期关于单芳香族化合物对矿物氧化稳定性影响的研究结果。

1A 和3A 样品的CP/CN 比值集中在CP/CN≥1.03 的区域,而其他CP/CN 比值低于1.03 的样品氧化稳定性较低。CP/CN 比值低的矿物油在初始氧化阶段产生大量挥发性酸。石蜡烃在氧化初期表现出较强的抗氧化性。再精炼矿物油在氧化过程中表现出相同的效果。进行氧化试验时,样品0B80 产生的挥发性酸数量远高于样品1A50 和3A80。三个样品具有相似的单芳烃和硫含量。对于其他CP/CN 比值较低的样品,在初始氧化阶段有大量挥发性酸的生成。

某些含硫化合物是良好的氧化抑制剂,所以矿物油的氧化稳定性也与硫含量相关。对比1A 和3A样品与1B 样品的硫含量,可知再精炼矿物绝缘油中的硫化合物具有一定的抗氧化活性。为了获得良好的氧化稳定性,矿物绝缘油的CA 值、CP/CN 值和硫含量值都需要在一定范围内。最优值为4.2%<CA<5.4%,CP / CN≥1.03,0.018%<S<0.034%。如果上述参数中的任何一个不在最佳范围内,则氧化稳定性就较低。

由于所有具有良好氧化稳定性的再精炼油样品(1A 和3A)都是采用水作为共溶剂获得的,因此可知水改性NMP 选择性和溶剂溶解度可以提高氧化稳定性。在1%水条件下氧化稳定性的平均结果略好。由于萃取程度的增加,溶剂/油比的增加,抗氧化单芳香化合物和含硫化合物的去除率得到提高。CP/CN 比降低,所得再精炼油的氧化稳定性降低。对比65 ℃的萃取温度与50、80 ℃的萃取温度,进一步扩大萃取温度范围,可增强单芳烃和含硫化合物的萃取,可降低CP/CN 比值以及再精炼油的氧化稳定性。因此,氧化稳定性的最佳工艺条件包括低溶剂/油比(0.5),低萃取温度(40~60 ℃),窄萃取温度范围(20 ℃)和1%的NMP 水。

3 结 论

本研究结果表明NMP 萃取工艺可应用于废白油的再精炼。通过改变NMP 溶剂溶解度和选择性,可知添加水作为助溶剂可以改善再精炼油的电性和化学性能。

1)当NMP 中掺入质量分数1%的水时,再精炼油具有最佳的电性和化学性能组合。无论提取工艺参数取值,均能去除废白油中的多环芳烃。为了获得高品质的再精炼油,需要优化萃取条件。如低溶剂油比(三级混合器-沉降器萃取为0.5),低平均萃取温度(50 ℃)、窄萃取温度范围(20 ℃)。

2)单芳香化合物、硫化物和CP/CN 比在提高再精炼绝缘油的氧化稳定性方面起着重要作用。提高NMP 溶剂功率的工艺条件,如高溶剂/油比(三级混合器-沉降器萃取)、高平均萃取温度(80 ℃)、宽温度范围宽(50 ℃),可生产出电性能优异、芳烃和含硫含量低、CP/CN 比低的高纯度再精炼油。但是,由于去除了抗氧化成分,这些绝缘油的氧化稳定性较低。