基于永磁无刷电机的电动仿真目标动力系统设计

苏 亮, 裴长江, 黄智兴

(中信机电制造公司科研设计院,侯马 043007)

依据近期俄乌战争实际效果,可以发现现代战场的战场环境和对装备的性能要求发生了显著变化,对新型坦克装甲车外形的隐身能力、反追踪能力、反打击能力日益提高.而对这些性能的测试,过去采用数字仿真和燃油车挂载仿真目标的方法模拟现代战场复杂环境及全天候作战的程度较低.作为实战化装备,能否安全、高效的验证其实战能力,直接关系到能否承担任务使命.但传统意义上的数字仿真测试和燃油车挂载仿真目标的方式覆盖实战情况率低,仿真目标机动作单一,而使用实际装备测试又面临驾驶操作人员安全无法保证、测试成本过高,测试装备研发及生产周期长的问题.打造集低成本、高安全性、高机动性于一身的“电动仿真目标动力”的发展需求,是实现以上目标的最佳方案.

1 电动仿真目标动力研究意义和方向

作为实战演练的测试品,电动仿真目标动力相对燃料仿真目标的优势主要有以下几点:

a)安全性高,燃油目标无论是汽油或柴油车在被试验武器击中时都无法避免油料起火爆炸的风险,而这种风险为武器装备实装试验带来很多不可控的安全隐患,电动仿真目标采用防短路、防撞、防燃以及防爆的磷酸铁锂电池,安全系数大于燃料车.

b)原油使用量的紧缺,以及国际性节能降耗幅度的提升,促使电动底盘车及其配件在我国未来的发展中具备很大的竞争能力,有机会超越世界水准.中国“十四五”发展期内,在新能源车层面的技术及其服务支持会进一步提升,为将来的进一步提升性能,降低成本,奠定了基础.因此,本研究设计了一款后轮驱动的动底盘,针对实战演练需求,设计机动性强低成本的电动底盘.

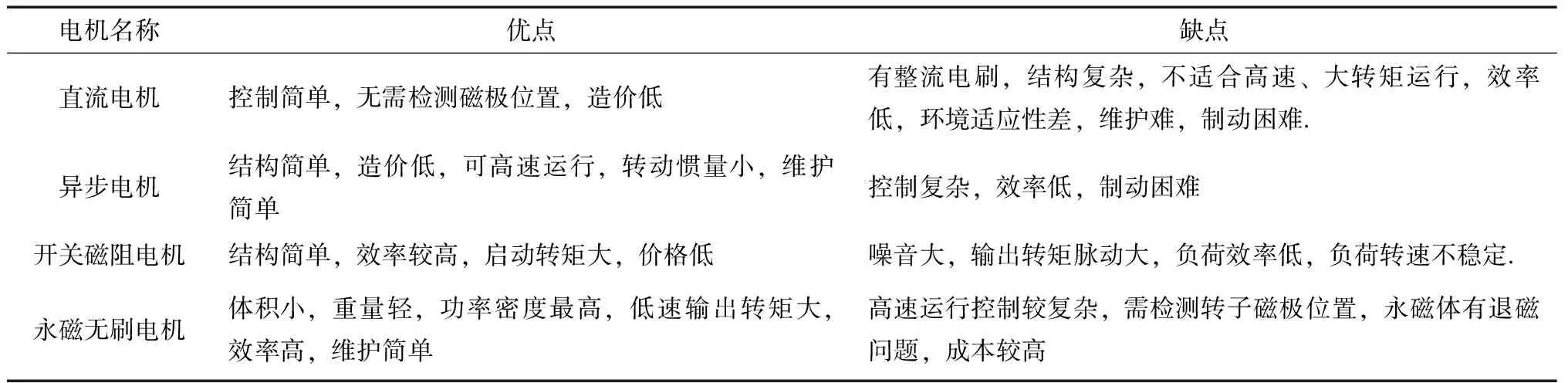

本研究以具体新项目为基础.目前主流电动车驱动电机主要分为直流电机、异步电机、永磁无刷电机和开关磁阻电机,四种电机特性见表1:

表1 电机系统性能比较

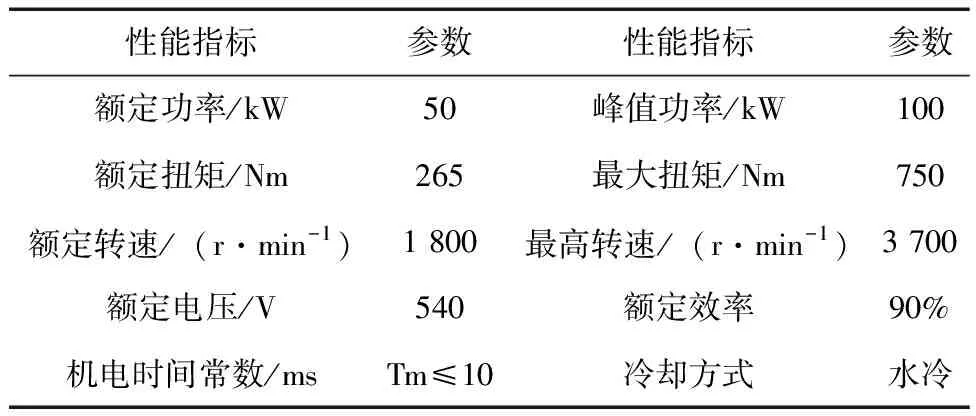

表2 主要参数

本研究选用输出功率比较大、相对密度极强,转矩密度高、导出特性弱的永磁直流无刷电机为研究对象,其在新能源车中被普遍使用.

2 电动仿真目标用永磁无刷直流电机运行原理与设计

2.1 永磁无刷电动机的运行原理

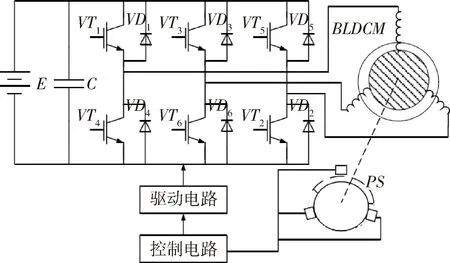

永磁无刷电机控制系统关键由电动机、逆变电源、直流稳压电源、控制板、电机转子相位传感器等部分构成.相位传感器按照电动机中轴线组装,测量电机定子与定子之间磁场的部位,为逆变电源提供换相信息.

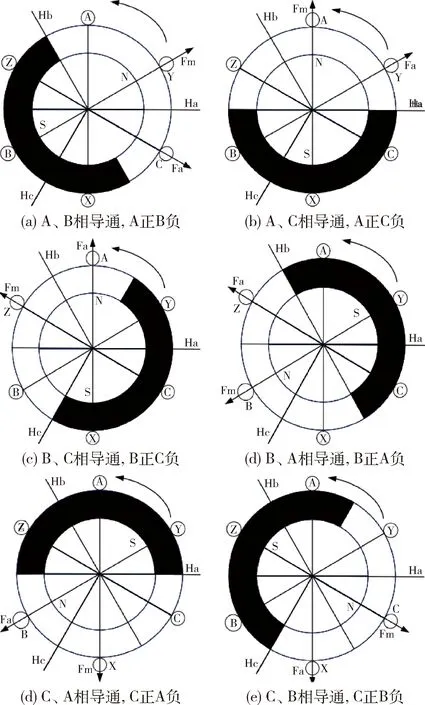

采用极对数p1、三相绕组Y连接全控平臂双电流电路作为电机驱动主体.电机定子上组装三个相位传感器,三个相位传感器之间的交角为120度,持续检验永磁无刷直流电动机定子与定子之间磁场的部位,并导出部位数据信号.同时,控制回路依据相位传感器导出的部位数据信号,经逻辑性转换后发出驱动信号.光耦电路放大驱动信号,控制电路管的通断,使三相绕组按一定次序通断.永磁无刷直流电动机的原理如图1所示.

图1 永磁无刷直流电动机驱动原理图

电机驱动原理:Fa为定子绕组的磁势,Fm为电机转子永磁磁势,Ha、Hb和Hc置入在电机定子里的霍尔传感器,各自坐落于定子绕组的轴心处,检测转子当前位置.当电源开关整流管接入时,电流从电池正极通过开关管VT1注入A相绕阻电磁线圈,随后从B相绕阻电磁线圈返回,从VT6的开关管返回充电电池的负级,这时A相和B相连通.A和B两者之间的Fa和Fm是60度,B图表示下一周期定子和电机转子的磁势达到60度电动转角,霍尔感应器Hb使能,开关管VT6闭合,VT2开启,电流从电池正极通过开关管VT1进入A相绕阻电磁线圈,随后从C相绕阻电磁线圈返回,从VT2的开关管返回充电电池的负级,这时A相和C相连通.电机转子每逆时针方向转动60个电势角,开关管便会变换一组,进而更改一次定子绕组.以此类推依次变换,见图2.

图2 永磁无刷直流电动机的原理

图3 定子结构图

2.2 电动仿真目标用永磁无刷直流电机动力参数的计算

2.2.1 动力系统参数匹配

电动仿真目标需要确定的性能参数主要包含:最大速度(km/h)、爬坡功率(%)和加速度(km/h).因而,对于以上主要参数,开展电动仿真目标的动态性主要参数配对.

2.2.2 驱动电机功率

驱动电机的最大功率需要从高速跑道上电动仿真目标的预估最大速度中开展基础选择.驱动电机的至大功率(Pemax)务必达到驱动电机在最大速度时的功率(Pe),在较大抬升时的导出功(Pa),及其依据瞬时速度时长的速率规定的输出功率(Pc),即:

Pemax≥max[PePaPc].

(1)

最大速度计算功率Pe:

(2)

式中:Vmax为仿真目标最高车速;ηT为机械系统总传动效率;CD与A为风阻系数和迎风面积;f为滚动阻力系数.

最大速度计算功率Pa:

最大速度计算爬坡时的功率功率Pa:

(3)

式中:Vi为爬坡车速;αmax为最大爬坡角度.

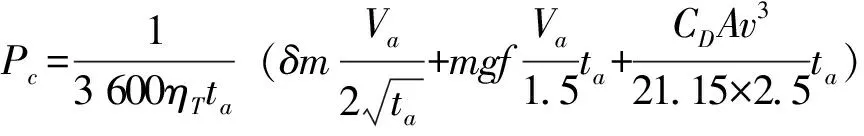

最大加速度计算功率Pc:

根据(0~60 kg/h)的加速时间计算功率Pc:

(4)

式中:ta为要求的加速时间;Va为ta时间内可达到的最大车速;δ为车辆旋转质量换算系数.计算公式如下:

(5)

式中:IW为驱动轮转动惯量;If为电机输出轴和传动轴的转动惯量;ig为变速箱传动比;io为主减速器传动比;r为车轮半径.

2.2.3 驱动电机额定转速的确定

仿真目标选取的永磁直流无刷电机,取消传统的正中间齿轮轴和齿轮结构,因底盘的车辆速度取决于电机外转子速率,因此能够测算出一个公式相互关系.假定采用大运汽车有限公司195/60r15轮胎作为参照,并估算出轮胎实体模型的周长(C1993.3 mm),为了分析和处理电动仿真目标的速度V和推动电动机的转速比n之间的相互关系.其推导公式如下所示:

(6)

2.3 永磁无刷直流电机样机电磁方案的设计

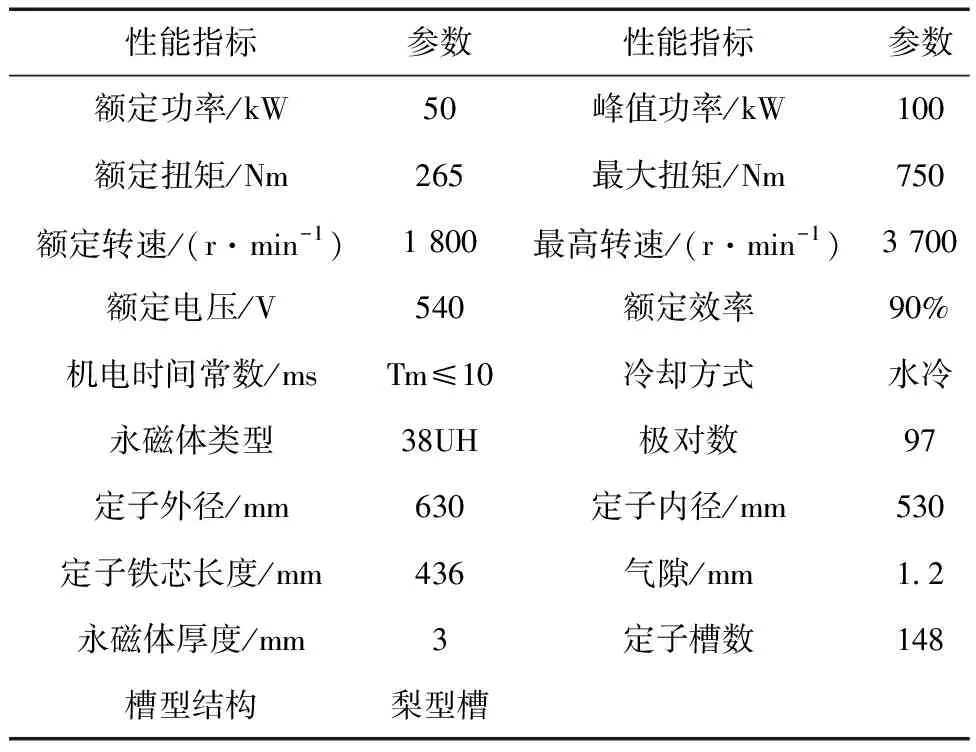

依据上述对仿真目标行驶特点和轮毂尺寸对驱动电机定、电机转子展弦比的分析,应达到以上主要参数.因此,研发了一种50 kW持续输出功率的实验样品.实际主要参数如下所示.

2.3.1 明确驱动电机的关键规格

驱动电机的规格对电动机的电机的功率、扭矩和转速起到决定性作用.因而,选择适合自己的规格是电机设计里的一个关键因素,对永磁材料的设计也是如此,无刷直流电机受使用范围的限定,因而电机定子的内径和外径及其电机定子的径向长短是马达制定的基础参数.明确驱动电机的最大功率、电磁感应负荷和额定转速后,电动机的电机外形尺寸计算公式如下:

(7)

式中:Da为电枢外径;La为电枢铁芯长度;nN为电枢绕组系数;A为电枢绕组线负荷;Bδ气隙磁通密度幅值;P′为电机的计算功率.

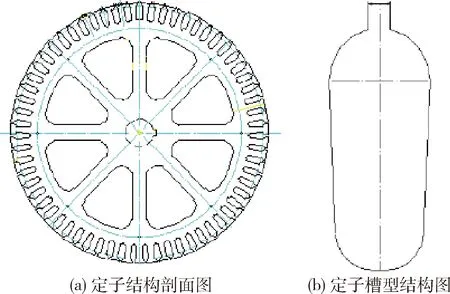

2.3.2 推动电机转子槽构造的明确

在以上部分中,对驱动电机的电机转子的关键规格进行了制定和测算.驱动电机槽型为梨型槽构造,槽满率为65%.其中齿宽和电枢轭部高度计算如下所示:

(8)

式中:ta为齿距;kFe为电枢铁芯叠压系数.

为确保机械加工制造、退出便捷、冲压模具使用寿命和冲击韧性,考虑选择槽孔宽b1.5(mm),间距h1(mm).

3 驱动电机样机的设计结果与实验

3.1 设计结果

在分析和主要参数计算过程中,在满足需要的情况下额定值主要参数、推动力特性和直径大小的轮圈电动式汽车驱动电机、推动电机是需要高功率、高效率、小径向长短和保持良好的运转特点.驱动电机样品设计的实际主要参数如表3所示.

表3 驱动电机样品设计的主要参数

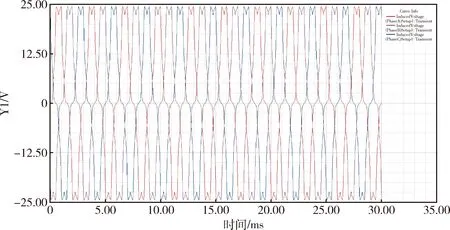

为了提高方案设计的正确性和可信性,使用Ansoft创建电机几何模型并设定物理特性,开展永磁直流无刷电机仿真测试,进一步验证方案设计的合理性以及可行性.模型拟合进行了二维静态数据场和暂态场模拟仿真.电磁感应模拟仿真结论如图4所示.

图4 电磁感应模拟仿真

根据上述方案设计和模拟结论对外开放电机转子永磁直流无刷电机的主要参数进行了测算.据统计,基础理论设计超过了预估的规定,因而根据上述主要参数开发设计了2个检测样品并在检测台子上进行了检测实验和数据收集.实验前,最先将外转子永磁直流无刷电机载入到实验台上,当运转到最大速度时,当永磁无刷直流电机速率做到平稳值时,同时慢慢提升负荷精确测量输入电压、输入功率、输入电流、功率和电机功率.得出了实际的工作电压、电流量、输入功率、转矩、转速比、效率等转变关联.融合实验主要参数和设计要点的转变,看得出实验结论和设计基础上达到设计要点.

3.2 实验结论与分析

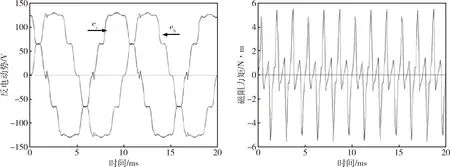

永磁无刷直流电动机的部位数据信号由组装在电机定子构造里的三个霍尔元器件构成精确测量的三相绕组自感电动势波形和霍尔信号,如图5所示.

图5 Maxwell仿真反电动势波形

三通道霍尔元器件的评测波形在时间上相距0.879 ms,电流信号周期时间2.637 ms(转速比为650 r/min),变换为120个电荷角的空间角.彻底达到三个霍尔信号推送120电动式角规定,控制板持续检验三个霍尔信号跳(提升或降低)明确三路整流管的换相逻辑性,进而明确时时刻刻关掉的2个开关管开启,而且还能通过霍尔信号的数目来测算现阶段时刻,驱动电机的旋转速度提前准备后边的速率设定.

4 总 结

根据模拟仿真和测试平台检测,验证了该办法的实效性.文中的研究内容概括如下所示:

1)选用极槽方案设计选择极对数。槽数为9/10的极槽配合模式.完成分槽绕组计划方案,有益于减少驱动电机的操控难度系数,减少齿槽转矩.选择齿槽数很大的Z能够减少电磁线圈顶端规格,减少绕组线圈匝数的发烫损害.依据新项目任务要求,选择驱动电机构造为153槽166极.

2)三相绕组的相电流波形和相互换情况下开相和关相的电流量弹性系数;速率、输入功率、额定电压、高效率等数据信息从研究视角证明了整体设计的可行性分析,系统硬件控制回路简易可靠.