甲烷/富氧空气同轴喷嘴燃烧性能研究

田 亮,罗嘉欣,袁稼辀,张世毅,王恩宇

(1.河北工业大学能源与环境工程学院,天津 300401;2.河北省热科学与能源清洁利用技术重点实验室,天津 300401)

0 引言

目前,对超燃冲压发动机的研究以地面试验为主,利用空气加热器产生高焓、高马赫数的气流模拟发动机的来流[1]。根据加热方式的不同,加热器可分为:电阻加热、电弧加热、激波加热、燃烧加热和蓄热加热等,其中以燃烧加热方式应用最为广泛[2-3]。燃烧加热器通过燃烧一定的燃料来加热空气,并补充氧气以保证燃气中氧含量与空气相等[4]。加热器喷注面板常采用气/气同轴剪切喷嘴,该结构简单[5]、燃烧稳定性好、燃烧效率高[6]。

国内外研究人员通过试验和数值仿真的手段对气/气同轴喷嘴开展了大量的研究[7-9]。Rajkumar等[10]对同轴撞击喷嘴和同轴直流喷嘴进行了研究。国内北京航空航天大学在气/气同轴喷嘴的研究中获得了大量的研究成果。杜正刚等[11]研究了气氢/气氧同轴喷嘴出口型面对燃烧效率的影响,发现直口型喷嘴出口能形成稳定的回流区,提高了燃烧效率。高玉闪等[12]针对同轴喷嘴撞击角度对燃烧效率的影响开展了试验研究,结果表明随着氢向氧撞击角度的增大,燃烧效率降低。李茂等[13]以富氢/富氧燃气为推进剂研究了喷嘴出口壁厚对气/气同轴喷嘴燃烧性能的影响,发现增大喷嘴壁厚有利于火焰的附着,起到稳定燃烧的作用。金平等[14]对5种不同构型的同轴剪切喷嘴进行了试验研究,结果表明中心体式同轴喷嘴和三通道同轴喷嘴的燃烧效率较高,撞击角式喷嘴和膨胀角式喷嘴对燃烧效率和壁温影响较小。戴健等[15]利用PLIF技术、高速摄像和红外摄像等多种非接触式测量手段对不同构型的同轴剪切喷嘴燃烧性能进行了试验研究,研究结果表明:较大的氧喷嘴壁厚有利于提高燃烧效率;喷嘴缩进使火焰根部更靠近喷嘴出口位置,提高了火焰的稳定性。

氢/氧推进剂组合比冲高,但氢密度小,推重比较低,研制成本高。相比于氢燃料,甲烷来源广、成本低、安全性高,是未来极具发展前景的燃料,研究人员相继对以气氧/甲烷为推进剂的同轴喷嘴开展了研究[16-19]。高玉闪等[20]针对气氧/甲烷同轴喷嘴的氧喷嘴壁厚和缩进对燃烧效率的影响进行了数值模拟研究,发现喷嘴壁厚的增加有利于提高推进剂的燃烧效率,喷嘴缩进对燃烧效率的影响存在最佳值,呈先增大后减小的变化趋势。韩树焘等[21]通过数值模拟研究了喷嘴间距对同轴剪切双喷嘴燃烧流场的影响。

上述研究主要集中于气氢/气氧同轴喷嘴构型对燃烧性能的探索,以甲烷为燃料开展的研究较少。甲烷燃烧反应同氢/氧燃烧均属于链式反应,但由于甲烷燃烧反应速率慢、火焰传播速度低等特点,在燃烧性能方面与氢燃烧有差异。本文基于甲烷空气加热器设计总温1 200 K的工况,研究一个同轴喷注单元,即研究不同喷嘴构型和氧浓度对同轴喷嘴燃烧性能的影响,为后续加热器的设计提供指导。

1 试验系统

1.1 供气系统

图1为试验系统示意图,由供气系统和测控系统组成。供气系统主要包括空气系统及甲烷系统。空气系统包括空气源和氧气源,主要为同轴喷注器工作提供氧化剂,由高压空气压缩机产生的空气和高压氧气瓶中的氧气分别经各自管路的减压阀、电磁阀及音速喷嘴后进入空氧混合腔形成富氧空气,简单均流后从外喷嘴喷出。甲烷系统为同轴喷注器提供燃料,甲烷从高压甲烷气瓶出来经过减压阀、甲烷阀及音速喷嘴后从中心喷嘴喷出。每个管路的音速喷嘴前均安装压力传感器,用来监测管路压力,通过调节音速喷嘴前压力实现同轴喷注器工作过程中空气、氧气及甲烷质量流量的控制。

图1 试验系统示意图Fig.1 Schematic of the test system

1.2 测控系统

图2 为本课题组自行研制的8 通道测控系统,能够同时实现控制和测量。控制系统主要控制电磁阀的开闭及电火花的开闭,电磁阀型号为DC24V-6.0MPa直立式电磁阀,测量系统通过压力传感器监测音速喷嘴前管路的压降以及燃烧室的压力,压力传感器量程为0~4 MPa,精度为0.5%FS。

图2 测控系统实物图Fig.2 Measurement and control system

1.3 试验设计

图3为自行设计的同轴喷嘴结构示意图(不含燃烧室),同轴喷嘴外壳采用304 不锈钢,绝缘套筒以及均流器均使用聚四氟乙烯,其中均流器的作用为保证外喷嘴出口处富氧空气流速均匀。喷注方式采用燃料中心式,即中心高速喷射的甲烷与空气在剪切层内发生掺混、燃烧。喷嘴主要结构参数:中心喷嘴内径为1.5 mm,外喷嘴内径为5.5 mm、外径为7.5 mm。喷嘴无缩进,出口外接燃烧室,燃烧室特征长度111 mm,内径为20 mm,圆柱段长90 mm。在燃烧室壁面设计有压力传感器接孔,测量点距离同轴喷嘴出口37 mm。

图3 同轴喷嘴构示意图Fig.3 Schematic of coaxial injector

一般的点火方式是在燃烧室身部或尾部进行点火,燃料与氧化剂在燃烧室混合后被点燃,火焰由燃烧室末端向同轴喷嘴前端传递,点火过程完全依赖于燃烧室[22]。本文采用了一种新型点火方式,将电火花发生器的两极分别连接在甲烷管路和空气管路的末端(图3中甲烷和空气入口位置处),利用电极间最短距离放电的性质,在外喷嘴出口处产生电火花。相比于燃烧室身部或尾部点火,该点火方式可以摆脱燃烧室的限制,并且能够直接观测到剪切层火焰燃烧状态(如图4 所示)。同时,该点火方式还可以借助于透明燃烧室观测受限空间内的剪切火焰产生和发展。

图4 剪切层火焰燃烧状态Fig.4 Shear layer flame combustion state

图5 a)、b)、c)分别为3 种中心喷嘴结构示意图。其中,图a)为直口型喷嘴;图b)为扩口型喷嘴,扩口深1mm,扩角为90°;图c)为十字型喷嘴。

图5 中心喷嘴构型Fig.5 Structure of center injector

2 试验过程

加热器设计总温1 200 K,推进剂总流量500 g/s,全部甲烷及部分空气、氧气由9个同轴喷嘴提供,其余空气和氧气由若干数量的补氧喷嘴补充,即每个同轴喷嘴的甲烷流量固定,空气和氧气流量根据试验结果确定。同轴喷嘴作为加热器喷注面板上的一个单元,能否稳定高效燃烧直接影响到加热器的正常工作。预试验发现,富氧空气中的氧浓度越低,燃烧稳定性越差。为确保同轴喷嘴在设计工况下始终能够点火成功,通过试验探究甲烷/富氧空气同轴喷嘴稳定燃烧对应的氧浓度极限值,具体试验设计参数见表1。表中:mf为甲烷流量;ma为空气流量;mo为氧气流量;ρ为氧浓度;φ为当量比。

表1 同轴喷嘴试验设计参数Tab.1 Parameters of coaxial injector

氧浓度ρ计算公式为

mf、ma和mo通过控制音速喷嘴喉部面积和上游压力来调节,计算公式为:

式中:Ci为工质流量系数;pi为音速喷嘴上游压力;Ai为音速喷嘴喉部流通面积;T为工质温度;k和R分别为工质比热比和气体常数。

喷嘴出口速度计算公式为

式中:V1和V2分别为中心喷嘴出口速度和外喷嘴出口速度;A1和A2分别为中心喷嘴出口面积和外喷嘴出口面积;pc为燃烧室实际压力。速度比Rv的定义为中心喷嘴出口处的速度V1与外喷嘴出口处的速度V2之比,即Rv=V1V2。

整个试验过程共计4.5 s,如图6所示。为方便描述时序,将电火花开启时刻记为t=0 s。由于富氧空气流速较大,为防止电火花被吹脱导致点火失败,采用先通入氧气再通入空气的操作时序。甲烷与氧气燃烧形成先锋火焰,空气与氧气掺混后从外喷嘴喷出,此时先锋火焰将甲烷与富氧空气引燃,该操作时序极大提高了点火成功率。3.0 s时刻关闭电火花,待甲烷与富氧空气稳定燃烧2.5 s 后同时关闭空气和氧气阀门,即甲烷有效燃烧时间为2.5 s。

图6 试验操作时序Fig.6 Experimental operation sequence

3 试验结果及分析

3.1 氧浓度对燃烧稳定性的影响

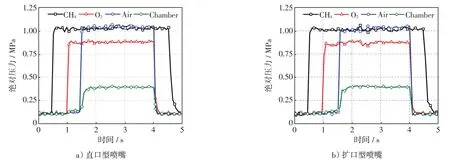

图7a)、b)分别为直口型和扩口型喷嘴对应的氧浓度为39%(质量分数)的压力曲线图。由图可知,甲烷先进入燃烧室,0.5 s后氧气阀开启,甲烷与氧气掺混、燃烧,燃烧室的压力开始上升,由于氧气流量较小,仅有少量甲烷燃烧产生的燃烧室压升较小。甲烷与氧气稳定燃烧0.5 s后空气阀门开启,氧气与空气在混合腔中混合,经均流器后从外喷嘴喷出与甲烷掺混燃烧,此时,燃烧室压力迅速增大随后逐渐趋于稳定。试验过程中,甲烷/氧气向甲烷/富氧空气燃烧状态过渡迅速且稳定,燃烧室出口由较短的蓝色火焰转变为黄色火焰,说明空气通入的瞬间甲烷与富氧空气掺混不够均匀,导致甲烷不完全燃烧,火焰温度较低;随后迅速变成较长的蓝色火焰,说明甲烷与富氧空气进一步掺混、燃烧,此时火焰的温度较高。关闭电火花后,燃烧室压力保持稳定,说明燃烧室中的燃料能够稳定燃烧,与试验现象吻合。

图7 氧浓度为39%的压力曲线图Fig.7 Pressure curves with 39%oxygen concentration

当氧浓度为41%时,两种喷嘴构型对应的燃烧室压力曲线与氧浓度为39%的压力曲线变化趋势基本一致,且试验现象也基本相同,这里不再赘述。

图8a)为直口型喷嘴对应的氧浓度为38.4%的压力曲线图,从图中可以看出,甲烷与氧气燃烧过程,燃烧室压升较小,但压力曲线较平稳,火焰稳定性较好。当空气通入时,燃烧室压力呈现高频率、大幅度振荡的现象,3.0 s时刻后以较低压力值趋于稳定。这是因为氧浓度较低,甲烷与富氧空气燃烧不充分,燃烧室内发生燃烧不稳定现象,始终没有形成稳定的火焰,待电火花关闭后火焰完全熄灭。图8b)为扩口型喷嘴对应的氧浓度为38.2%的压力曲线图,燃烧室压力变化趋势为先振荡后稳定(火焰熄灭),与图8a)基本一致。该结果表明氧浓度低于能够稳定燃烧的临界值,试验发现继续降低氧浓度,燃烧室内不再发生燃烧不稳定现象,火焰直接被吹熄。此处直口型喷嘴和扩口型喷嘴对应的氧浓度值不完全一致,这是由于试验过程中流量调节存在误差,并非两个不同的燃烧极限。

图8 氧浓度分别为38.4%、38.2%的压力曲线图Fig.8 Pressure curves with 38.4%and 38.2%oxygen concentration

综上可知,随着氧浓度的降低,甲烷/富氧空气燃烧稳定性降低,当氧浓度低于39%时,燃烧室内不能形成稳定的火焰,将会影响加热器的正常启动;在相同氧浓度下,两种喷嘴构型对燃烧稳定性的影响较小。为分析其原因,在下一节中采用数值仿真的方法进行了深入研究。

试验过程中十字型喷嘴头部烧蚀严重(见图9),原因是十字型喷嘴与直口型、扩口型喷嘴结构不同,燃烧状态也不相同。直口型喷嘴的火焰属于扩散燃烧,火焰根部稳定在喷嘴出口端面上,喷嘴高温区范围为中心喷嘴出口端面的面积;对于十字型喷嘴构型,甲烷与富氧空气在外喷嘴中提前掺混、燃烧,属于部分预混燃烧,化学反应热释放速率更快,且稳焰回流区占据了整个喷嘴端面,同时喷嘴出口壁厚L较大,喷嘴头部与火焰接触面积更大,长时间热试导致了喷嘴烧蚀。因此,针对十字型喷嘴存在的热载问题,可以通过减小出口喷嘴壁厚加强热防护。

图9 烧蚀的十字型喷嘴Fig.9 Ablated cross injector

3.2 喷嘴构型对燃烧效率的影响

燃料燃烧效率的大小代表了燃料能量利用率的高低,是评价燃烧性能的一个重要指标。通过试验获得的特征速度与理论特征速度相比得到燃烧效率,计算公式为[22]:

式中:为试验特征速度;Pc为试验获取的燃烧室压力;At为喉部面积;为理论特征速度;kth为理论平衡常数;Rth为理论气体常数;Tth为理论计算温度;ηC*为燃烧效率。

选取氧浓度为39%的试验工况进行燃烧效率分析,每种喷嘴构型进行了3次试验,由于流量是通过压力计算得到,压力微小波动导致流量与设计值略有偏差。本文所使用的燃烧室体积较小,燃烧室内压力分布较均匀,故试验中测得一点处的室压即可反映整个燃烧室压力,燃烧效率见表2。可知,直口型喷嘴的燃烧效率略高于扩口型喷嘴,分析原因是:同轴剪切喷嘴中,燃烧发生在甲烷空气接触的剪切层,电火花为甲烷燃烧提供初始能量,关闭电火花后,一方面燃料燃烧释放热能,另一方面燃料需要吸收热量使其达到着火点。若化学反应释放的热量大于吸收的热量,则甲烷能够充分燃烧达到较高的燃烧效率,反之燃烧效率较低[11]。火焰根部稳定在喷嘴出口回流区,由于两种构型的中心喷嘴内径相等,直口型喷嘴出口壁厚较大,回流区的面积更大,为火焰燃烧提供足够的能量,形成稳定持续的点火源,使甲烷与氧化剂持续燃烧,进而提高了燃烧效率。与其他文献相比[13],本文所使用的燃烧室整体特征尺度较小,即使实际喉部面积与理论值存在较小的差异,也会导致计算试验特征速度偏高,燃烧效率整体偏高。

表2 同轴喷嘴燃烧效率Tab.2 Efficiency of coaxial injector experiment

4 仿真计算

4.1 数值方法

为对比甲烷/富氧空气与甲烷/氧气燃烧特性的异同,分析氧浓度对燃烧稳定性的影响,本文通过Fluent软件对同轴喷嘴的燃烧流动过程进行数值模拟。求解选用基于压力的稳态三维求解器,采用realizablek-ε湍流模型,标准壁面函数。化学动力学模型采用GRI Mech 3.0甲烷反应机理,该机理包含53种组分325个反应[23],湍流与化学反应相互作用采用非预混燃烧稳态火焰面模型考虑。

4.2 网格及边界条件

数值模拟过程不考虑空气与氧气掺混均匀性对燃烧性能的影响,计算域不包括空氧混合腔及均流器,采用一个氧化剂(空气)入口,喷嘴长度6 mm。采用ICEM CFD对整个计算域进行结构化网格划分,为保证计算精度,尽可能捕获到流场内的燃烧和流动的细节,将燃烧室壁面、喷嘴出口以及剪切层附近区域的网格进行适当加密,如图10所示。

图10 计算网格Fig.10 Computation mesh of injector

边界条件设定如下:甲烷、空气入口均采用质量流量入口,其中空气入口组分为富氧空气或氧气(以39%的氧浓度计算),给定入口质量流量、初始压力、温度;燃烧室出口为压力出口,给定出口压力、温度;壁面设置为绝热、无滑移边界,采用标准壁面函数法计算近壁面区域流动。具体参数如表3所示。

表3 边界条件Tab.3 Boundary conditions

4.3 网格无关性验证

选取氧浓度为39%的直口型喷嘴试验工况进行网格无关性验证,共绘制4 套网格,分别为Coarse(70 万)、Medium(110 万)、Fine(176 万)、Superfine(263 万)。保证网格整体结构不变,在X、Y、Z3个方向同时增加网格数量,且保证4套网格壁面边界层厚度一致。

图11给出了4套网格仿真得到的燃烧室X方向以及Z方向喷嘴出口处温度分布,Coarse 网格的温度计算结果与其他三者差异较大,Medium 网格在变化趋势上与后两者一致,但数值略有差异,Fine 和Superfine结果差距很小,为了节约计算资源选用Fine网格作为计算网格。

4.4 模型验证

表4给出了仿真计算和试验测得的压力对比结果,稳态仿真计算值与试验值基本吻合,验证了本文使用的模型及计算方法的有效性。

表4 仿真与试验压力对比Tab.4 Pressure comparison between simulation and experiment

5 仿真结果及分析

相对于压力、组分浓度等参数,温度参数更能直观地反映燃烧室内火焰的结构和位置,图12为甲烷/富氧空气燃烧对应的燃烧室Z=0 mm截面温度分布云图。由图可知,直口型和扩口型喷嘴对应温度云图的燃烧状态基本一致。中心喷嘴出口端面的高温区,为火焰的发源,由于燃料与氧化剂之间存在速度差,致使两者之间产生强烈的剪切作用,在剪切层中进行掺混、燃烧。随着轴向距离的增加燃烧范围逐渐扩大,在燃烧室等直段末端,剪切燃烧层的火焰外沿紧贴燃烧室壁面,燃烧温度也达到最大值。

图13 为甲烷/氧气燃烧对应的燃烧室Z= 0 mm温度分布云图。对比图12 可知,甲烷/氧气燃烧温度更高,但喷嘴出口处高温区范围较小,有利于喷嘴头部热防护。温度最高值位于燃烧室中部近壁面处,火焰长度较短,这是因为对甲烷化学反应而言,增大氧气浓度,化学反应速率增大,相同当量比下,纯氧的氧浓度高于富氧空气,前者能够在更短的距离内进行掺混燃烧;此外,氧气质量流量约为富氧空气流量的2/5,燃氧速度比更大,相应的湍流强度更强,促进了燃料与氧化剂的掺混,火焰长度更短。同时,沿燃烧室轴向相同位置处,甲烷/氧气剪切燃烧层厚度明显更大。

图13 甲烷/氧气燃烧的温度云图Fig.13 Temperature distribution for methane/oxygen combustion

图14为甲烷/富氧空气燃烧对应的燃烧室OH组分浓度分布,OH是燃烧的中间产物,OH的浓度反映了甲烷燃烧的剧烈程度。中心喷嘴出口端面存在一个明显的高浓度OH区域,说明该区域内燃烧反应较为剧烈,起到稳定火焰的作用,所以富氧空气条件下是一种回流区稳焰模式。在这种模式下,两种喷嘴构型对应的OH组分分布位置基本一致,而分布范围与喷嘴出口壁厚有关,较大的壁厚OH分布范围较广。

图14 甲烷/富氧空气燃烧OH 组分云图Fig.14 Concentration distribution of OH component for methane/oxygen-enriched air combustion

图15为甲烷/氧气燃烧对应的燃烧室OH组分浓度分布。整体来看,甲烷/氧气燃烧时OH浓度远远高于甲烷/富氧空气燃烧,表明甲烷/氧气燃烧状态更加剧烈。两者最大的区别在于,甲烷/氧气燃烧过程中喷嘴出口端面处OH高浓度区范围较小,这是因为喷嘴出口燃氧速度比较大,剪切作用较强导致甲烷和氧气在此处反应时间相对较短,OH聚集较少[5],因此可以认为氧气条件下是一种剪切层稳焰模式。直口型喷嘴的火焰根部位于中心喷嘴出口处,而扩口型喷嘴的火焰根部位于喷嘴扩张段,说明该稳焰模式下中心喷嘴端面的回流区起到了输运氧气的作用。

图15 甲烷/氧气燃烧OH 组分云图Fig.15 Concentration distribution of OH component for methane/oxygen combustion

为了更直观地对比两种稳焰模式的差别,图16给出了Z=0 mm 截面喷嘴出口处Y轴方向上的OH 摩尔分数。甲烷富氧空气燃烧时,喷嘴出口不同位置处OH 浓度差距较小,整体浓度偏低,直口型喷嘴端面的OH 浓度略高于扩口型喷嘴。在回流区稳焰模式下,富氧空气被回流区卷吸至甲烷气流中,由于氧浓度较低,化学反应的剧烈程度较弱,火焰需要依靠喷嘴出口回流区稳定;喷嘴壁厚越大,回流区范围越大,更多的甲烷在回流区内燃烧,火焰结构更加稳定。甲烷氧气燃烧时OH 主要分布在靠近中心喷嘴一侧,形成两个明显的尖峰,而靠近外喷嘴一侧的OH浓度几乎为0,这是因为甲烷与氧气混合后在剪切内剧烈燃烧,火焰能够依靠气流的剪切作用稳定在喷嘴出口,而出口回流区内甲烷含量较少,产生的OH 较少。由于扩口型喷嘴的火焰根部稳定在出口扩张段,故喷嘴出口处的剪切层比直口型喷嘴的更厚。随着氧浓度降低,稳焰模式逐渐由剪切层稳焰转换为回流区稳焰,化学反应速率逐渐降低,甲烷燃烧需要更长的反应时间,不能及时对火焰进行能量补充,导致火焰稳定性降低。当氧浓度低于极限值时,火焰根部难以稳定于喷嘴出口端面,导致燃烧不稳定甚至熄火。

图16 Z=0 mm 喷嘴出口处OH 摩尔分数Fig.16 Mole fraction of OH at the injector outlet of Z=0 mm

图17为甲烷/富氧空气燃烧对应的近喷嘴出口区域流场结构。由图可见,中心喷嘴出口端面存在一个稳定的涡结构,这是因为气流在进入燃烧室时受到中心喷嘴外沿和外喷嘴内沿之间的微观剪切效应,诱发流场内涡结构的产生。涡结构促使甲烷与富氧空气在此处进行掺混燃烧,起到维持火焰稳定的作用,即回流区稳焰模式。回流区靠近中心喷嘴一侧,直口型喷嘴的壁面温度略高于扩口型喷嘴,而壁温升高一定程度上有利于提高燃烧效率。

图17 甲烷/富氧空气的燃烧流场Fig.17 Flow field of methane/oxygen-enriched air combustion

图18给出了Z=0 mm截面喷嘴出口处Y轴方向上的速度。两种喷嘴构型的外喷嘴出口速度大小基本一致,但喷嘴端面0.75 mm至1.75 mm区间内,扩口型喷嘴的气流速度大于直口型喷嘴。一方面,回流区内的气流速度越小,燃料与氧化剂在回流区停留时间越长,能够进行更加充分的掺混、燃烧;另一方面,回流区内的高温燃气对被卷吸进来的新鲜氧化剂进行预热,提高了化学反应速度,而直口型喷嘴出口壁厚较大,回流区的面积更大,释放更多的热量,为燃料与氧化剂持续燃烧提供足够的点火能量,因此达到更高的燃烧效率。

图18 Z=0 mm 喷嘴出口处速度分布Fig.18 Velocity distribution at the injector outlet of Z=0mm

6 结论

本文以同轴喷嘴作为甲烷空气加热器的一个喷注单元,基于加热器设计总温1 200 K 的工况,在单个同轴喷嘴甲烷流量确定的前提下,对不同构型的同轴喷嘴进行试验和数值模拟研究,得到以下结论。

1)直口型喷嘴的出口壁厚较大,回流区的面积更大,为甲烷持续燃烧提供了足够的点火能量,燃烧效率最大为99.98%。

2)氧浓度对甲烷/富氧空气同轴喷嘴燃烧稳定性影响较大,随着氧浓度降低,化学反应速率下降,甲烷燃烧需要更长的反应时间,火焰得不到及时的能量补充,导致燃烧稳定性降低,当氧浓度低于39%时,燃烧室不能形成稳定的火焰,将会影响到加热器的正常启动;喷嘴构型对燃烧稳定性影响较小。

3)采用十字型喷嘴结构,喷嘴头部与火焰接触面积较大,长时间热试造成喷嘴烧蚀,加强喷嘴热防护应减小喷嘴出口壁厚。

4)甲烷/氧气化学反应迅速,火焰稳定模式为剪切层稳焰,而甲烷/富氧空气燃烧相对缓慢,需要依靠喷嘴出口回流区稳定火焰;随着氧浓度降低,稳焰模式由剪切层稳焰转变为回流区稳焰,火焰稳定性逐渐降低;喷嘴构型对近喷嘴出口区域的燃烧流场结构影响较小,稳焰回流区大小与喷嘴壁厚有关。

本研究结果显示:随着氧浓度降低,稳焰模式由剪切层稳焰转变为回流区稳焰;但这两种稳焰模式转换临界值及相关机制的研究工作还在进行,后续将进一步探讨。