活性炭+ THF溶液体系中CO2水合物生成特性研究

邝若谷,吴良猛,谢凤梅,钟栋梁

(重庆大学 煤矿灾害动力学与控制全国重点实验室,资源与安全学院, 重庆 400044)

中国每年向大气排放的二氧化碳(CO2)排放量位居世界各国之首,约占世界CO2总排放量的30%[1],CO2减排形势十分严峻。“双碳”战略对减少CO2排放、缓解全球温室效应和实现中国社会经济的可持续发展具有重要意义。CO2捕集是CO2减排的一种主要途径[2-3]。目前,CO2捕集方法包括溶液吸收法、吸附法、低温精馏法、微生物固定法、膜分离法和气体水合物法等[4-7]。溶液吸收法能耗高、能源利用率较低,且对设备的维护与保养要求较高;吸附法能耗低,但吸附速率慢、选择性差,目前难以进行大规模工业应用;低温精馏法前期投资和设备运营成本高,且需要多级压缩和冷却,分离过程能耗大;膜分离法工艺简单、能耗低,但是膜的制作工艺复杂、使用寿命短,限制了其进一步发展。相比之下,气体水合物法捕集CO2具有原料简单、成本低、储气量大和安全性好等优点,是一种具有广阔发展前景的CO2捕集新技术,但是水合物生成速率和气体消耗量(CO2捕集量)尚未达到工业应用水平,亟需突破。

最近研究发现[8-9],采用吸附-水合耦合法能显著改善CO2水合物生成特性,提高CO2捕集量和捕集速率。吸附-水合耦合法捕集CO2是在具有吸附特性的多孔介质体系中快速生成CO2水合物以实现CO2气体捕集。煤颗粒、活性炭等吸附性多孔介质得到国内外研究者的广泛关注[10-11]。SMⅠRNOV等[12]对比了3 种不同类型的煤颗粒,发现CO2捕集量以及捕集速率随着含水量的增加而增加。LⅠ等[13]通过实验发现在温度为277.2 K的条件下,煤颗粒体系(100%水饱和度)的CO2捕集量是干煤体系的4.9 倍,这主要是由于在煤颗粒间隙生成了水合物,通过吸附-水合耦合作用提高了气体捕集效率。此外,DAⅠ等[14]通过研究发现当温度为277.15 K时,水饱和度为100%的活性炭体系的CO2捕集量高达69.3 mmol/mol,明显高于煤颗粒体系的CO2捕集量。分析其原因,发现相较于煤颗粒,活性炭孔隙更小,能够为水合物成核提供更多的成核位点,进而加速了水合物形成[15]。由此可见,活性炭是一种性能更加优越的多孔碳捕集介质,有良好的应用前景。

通常情况下气体水合物生成条件较为苛刻(低温、高压),气体捕集速率、系统能耗和经济性等参数会随着实验条件与添加剂种类的变化而变化。研究表明,四氢呋喃(THF)作为一种常用的热力学添加剂,性能稳定且成本较低,能与水结合形成ⅠⅠ型水合物[16-17],ⅠⅠ型水合物中的小笼(512)和大笼(51264)皆能捕集CO2气体分子,而且THF 能够大幅改善水合物生成的相平衡条件,使水合物生成条件变得更加温和。DELAHAYE 等[18]在质量分数为3.8%的THF溶液体系中发现280 K下的CO2水合物的生成压力由2.89 MPa降至0.61 MPa。ZHONG等[19]通过实验对比发现在274.2 K 下,当煤颗粒用物质的量分数为1%的THF溶液进行饱和时,100%溶液饱和度对应的体系的CO2捕集量较大,高于无添加剂条件的干煤中的CO2捕集量。因此,采用THF 溶液与多孔介质协同作用捕集CO2成为降低系统能耗的一种有效途径。然而,目前针对活性炭与THF溶液耦合体系中CO2水合物生成特性的研究较少,THF 溶液浓度等对体系内CO2水合物生成的影响尚不清楚。为此,本文在活性炭+ THF 溶液体系中研究THF溶液浓度(物质的量分数,下同)以及THF溶液饱和度对CO2水合物生成动力学特性的影响,从而为气体水合物法捕集CO2技术发展提供一定理论支撑。

1 实验部分

1.1 实验原料与试剂

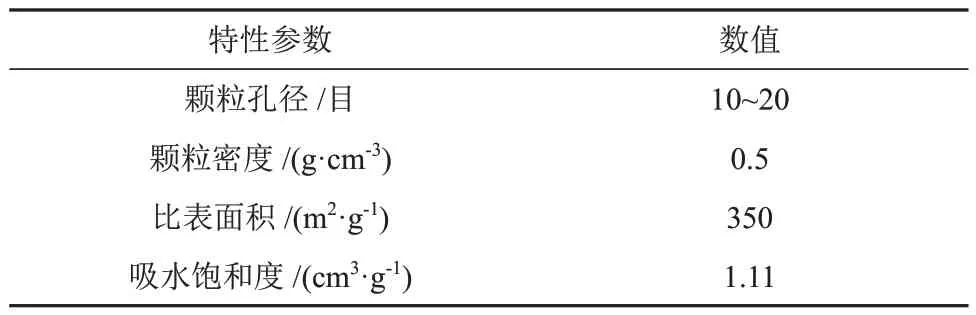

实验气体CO2纯度为99.9%(体积分数),购自重庆嘉润气体有限公司;去离子水电阻率为18.2 MΩ·cm,购自重庆市东方化玻有限公司;THF纯度≥ 99.5%(质量分数),购自重庆东方化学公司;活性炭为无定形颗粒,购自绿之原活性炭有限公司,具有机械强度高、孔结构发达、比表面积大、吸附速度快和吸附容量高等特点,其特性参数见表1。

表1 活性炭颗粒样品的特性参数Table 1 Characteristic parameters of activated carbon particle samples

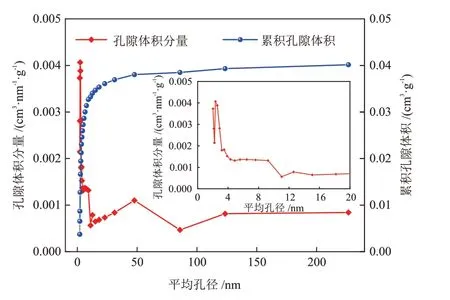

活性炭颗粒样品的孔径分布特征见图1。根据孔径大小可以将孔分为微孔(0~2 nm)、中孔(2~50 nm)和大孔(> 50 nm)[20],由图1 可知,活性炭颗粒的孔隙主要由中微孔构成,这部分孔隙可以为水合物结晶提供更大的气液接触面积以及更多的生长空间。

图1 活性炭颗粒样品的孔径分布特征Fig.1 Pore diameter distribution characteristics of activated carbon particle samples

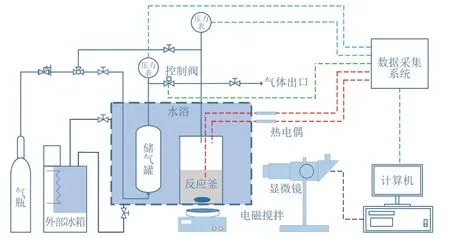

1.2 实验装置

高压可视显微实验装置见图2,该装置主要由显微成像系统、高压可视反应釜、温度控制系统和数据采集系统组成。显微成像系统由光学放大倍率为4.725~60.000 倍的体视显微镜、电荷耦合元件(CCD)和发光二极管(LED)等构成,显微镜与计算机连接,能在电脑屏幕上实时显示显微图像,并存储在计算机中。高压可视蓝宝石反应釜容积为100 mL,最高工作压力为10.0 MPa,工作温度为263.00~283.00 K。关于实验装置的详细介绍见文献[21]。

图2 高压可视显微实验系统示意Fig.2 Schematic diagram of high pressure visual microscopic experimental system

1.3 实验方法

实验的主要目的是研究在活性炭体系不同THF 溶液饱和度以及THF 溶液浓度对CO2吸附-水合耦合反应特性的影响,实验步骤如下:(1)用天平称取27 g活性炭放置在反应釜中构成固定床层,配制不同浓度(分别为0%、3.00%、5.56%和6.00%)的THF 溶液,并根据THF 溶液饱和度要求(分别为40%、70%和100%),将THF 溶液注入活性炭固定床;(2)用CO2吹扫反应釜,排出系统中的空气。停止充入CO2,启动恒温水浴,将反应釜降温至277.15 K,待反应釜内温度稳定后,启动数据采集系统;(3)向反应釜中继续注入CO2气体,达到实验压力3.5 MPa;(4)CO2吸附-水合耦合捕集实验开始,当反应釜内气体压力的下降速率低于10 kPa/h时,停止实验。

1.4 数据处理

吸附-水合耦合实验的CO2气体消耗量(N,mmol/mol)为反应釜中总气体消耗量除以实验所用溶液中纯水的物质的量,计算公式见式(1):

式中,nCO2,0和nCO2,t分别为反应开始以及反应进行到t时刻反应釜内CO2的物质的量,mmol;nwater表示溶液中纯水的物质的量,mol;p为反应釜的压力,kPa;V为反应釜的容积,mL;T为反应釜的温度,K;R代表理想气体常数,取值为8.314 J/(mol·K);Z为气体压缩因子,通过Pitzer关联式计算(式(2))。

式中,pr为对比压力,kPa;Tr为对比温度,K;ω为偏心因子,CO2取0.23;B0与B1为对比温度的函数,依据Abbott方程计算得出。

2 结果与讨论

2.1 水合作用与吸附-水合耦合作用下的CO2水合物生成特性

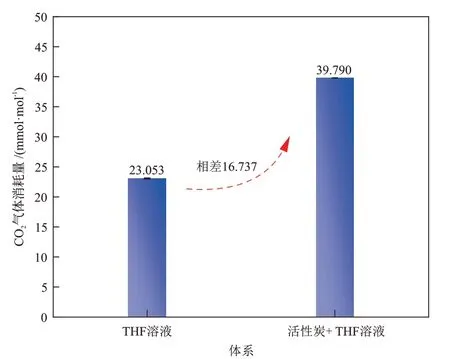

图3为THF溶液体系与活性炭+ THF溶液体系内CO2气体消耗量对比,实验条件均为277.15 K、3.5 MPa,THF 溶液浓度为5.56%,THF 溶液饱和度为100%。由图3可知,活性炭+ THF溶液体系内的CO2气体消耗量为39.790 mmol/mol,THF 溶液体系内的CO2气体消耗量为23.053 mmol/mol,前者较后者CO2气体消耗量增加了59%。结果表明,吸附-水合耦合作用下的CO2气体消耗量高于水合作用,是一种能有效促进CO2水合物生成的方法。这主要是由于在THF溶液体系仅发生了气体水合反应,而在活性炭体系中既有CO2吸附作用又有水合反应,在活性炭对CO2吸附的协同作用下,CO2气体消耗量增大;此外,活性炭颗粒作为多孔介质可以提供更大的气液接触面积,为水合物异相成核提供更多成核位点,从而促进水合物大量生长,提高CO2气体消耗量。为了进一步研究THF溶液对吸附-水合耦合作用下CO2水合物生成动力学的作用规律,在含不同THF 溶液浓度或不同THF 溶液饱和度的活性炭颗粒床层内对CO2水合物的生成过程进行实验研究。

图3 不同体系中水合反应的CO2气体消耗量对比Fig.3 Comparison of CO2 gas consumption in different systems during hydration reaction

2.2 THF溶液浓度对CO2气体消耗量的影响

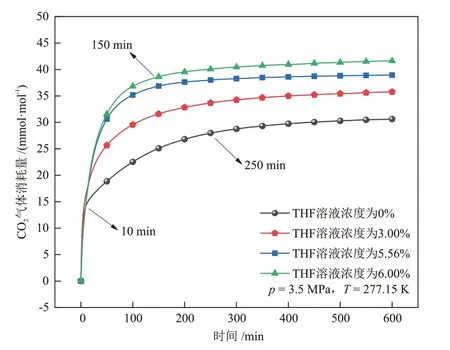

图4给出了在不同THF溶液浓度下体系的CO2气体消耗量随时间的变化情况。活性炭颗粒床层的THF溶液饱和度为100%。

图4 不同THF溶液浓度下体系中CO2气体消耗量随时间的变化Fig.4 Change of CO2 gas consumption in system with time under different THF solution concentrations

由图4可知,在实验开始的10 min,各THF溶液浓度条件下体系的CO2气体消耗量无明显差异。10 min后,与纯水体系相比,THF溶液体系的CO2气体消耗量增长更快,这可能是由于热力学添加剂THF降低了水合物的相平衡压力,因此在相同实验压力条件下,THF溶液体系的CO2水合物生成驱动力更大,促进了水合物生成。同时,THF溶液浓度越高,对水合物生长的促进效果越明显。此外,THF溶液体系的CO2气体消耗量在150 min后趋于稳定,而纯水体系内的气体消耗量在250 min后逐渐趋于稳定,表明THF体系内的CO2捕集速率明显大于纯水体系。

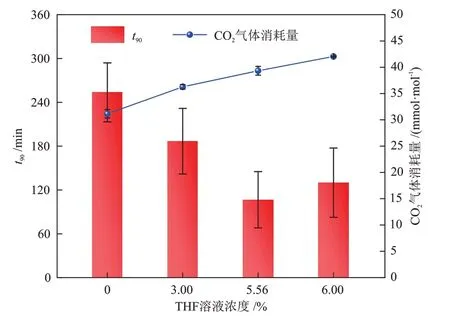

水合生成过程结束后,通过计算t90(该过程中CO2气体消耗量达到最终CO2气体消耗量90%时所需的时间)对水合物生成过程的快慢进行表征。图5比较了不同THF 溶液浓度下体系的t90。由图5可知,当实验结束时,0%(纯水)、3.00%、5.56%和6.00%的THF溶液浓度下体系的气体消耗量分别为31.156 mmol/mol、36.280 mmol/mol、39.337 mmol/mol和42.053 mmol/mol。由此可见,提高THF溶液浓度可以有效提高CO2气体消耗量,促进水合物生成。这主要是由于THF能够生成笼型水合物,捕捉大量CO2气体,同时能够降低水合物生成的热力学条件,增大压力驱动力,CO2气体消耗量因而增加。0%、3.00%、5.56%和6.00%THF溶液浓度下体系的t90分别为253.67 min、191.50 min、106.67 min和130.00 min。发现在较高THF 溶液浓度的溶液体系内,CO2消耗速率达到总气体消耗量90%所需的时间较短。需要注意的是,t90在THF 溶液理想浓度5.56%下达到最小值,小于THF 溶液浓度为6.00%时的t90。这是因为随着THF溶液浓度升高,在实验初期会生成大量水合物,堵塞活性炭孔隙,从而阻碍气相中的CO2分子向活性炭床层内部传递,降低了传质速率,限制了水合物持续生长,使得t90增大。

图5 不同THF溶液浓度下体系中t90和CO2气体消耗量Fig.5 t90 and CO2 gas consumption in system with different THF solution concentrations

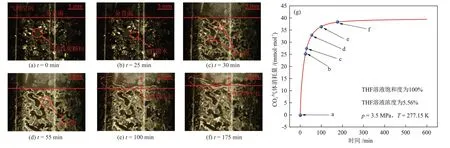

2.3 活性炭+ THF溶液体系CO2水合物生成形貌

为了进一步研究100%THF 溶液饱和度下活性炭+ THF 溶液体系(THF 溶液浓度为5.56%)中的水合物生长情况,在温度为277.15 K、压力为3.5 MPa的条件下,拍摄了水合物生成过程的显微图像。图6(a)给出了实验初始时刻(即为0 min时刻)100%THF溶液饱和度下活性炭颗粒床层的状态。图6(b)所示,在实验刚开始的25 min,活性炭颗粒床层内没有形成水合物晶体,但是观察到该阶段CO2气体消耗量明显增加(图6(g)中从点a 到点b 的阶段)。这是由于CO2在该时间段内持续被活性炭颗粒吸附,并溶解于THF 溶液中。由图6(c)可知,30 min 后在活性炭颗粒床层内明显观察到水合物晶体,表明CO2水合物开始形成,而且水合物主要在活性炭颗粒/溶液界面结晶。随后,从图6(d)~(f)中可以看出,CO2水合物在55~175 min 内持续生长并逐渐填充活性炭颗粒间隙。通过对比30~175 min 的水合物生成图像可以看出,水合物在活性炭颗粒床层的生长并于55 min 时刻趋于稳定,随后仅在气液分界面缓慢向上生长。由图6(g)中的点c至f的阶段可知,此阶段的CO2气体消耗速率逐渐减小。通过显微实验研究可以看出,活性炭+ THF 溶液体系内的CO2气体消耗主要由CO2吸附以及CO2水合物快速生长两个阶段组成,CO2水合物首先在活性炭颗粒/溶液界面结晶,随后在活性炭颗粒间隙内缓慢生长,直至反应结束。

图6 活性炭+ THF溶液体系(THF溶液浓度为5.56%)中CO2水合物生成过程的显微照片((a)~(f))及CO2气体消耗量(g)Fig.6 Micrographs ((a)~(f)) and CO2 gas consumption (g) in process of CO2 hydrate formation of activated carbon + THF solution system (THF solution concentration is 5.56%)

2.4 THF溶液饱和度对CO2气体消耗量的影响

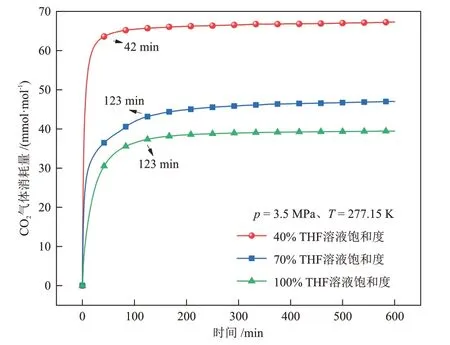

图7 给出了THF 溶液浓度为5.56%、不同THF溶液饱和度条件下体系的CO2气体消耗量随时间的变化情况。由图7可知,在实验开始后的前42 min,40%THF溶液饱和度条件下体系的CO2气体消耗量增长最快,其次为70%THF 溶液饱和度体系,而100%THF 溶液饱和度条件下体系的CO2气体消耗量增长最慢。在40%THF 溶液饱和度条件下,CO2气体消耗主要由活性炭的吸附作用主导,活性炭吸附CO2是一个较为迅速的过程,因此CO2气体消耗量快速增长。随着THF溶液饱和度的增加,吸附作用逐渐减弱而水合作用逐渐增强,在100%THF 溶液饱和度条件下,CO2气体消耗主要由水合作用主导。随着水合物不断生长聚集,CO2的传质作用减弱,抑制了气体水合物的进一步生长,因此CO2气体消耗量增长最慢。相比之下,70%THF 溶液饱和度条件下,尽管CO2气体消耗由水合作用主导,但气体吸附作用较100%THF溶液饱和度更强,因此其CO2气体消耗量的增长速率大于100%THF 溶液饱和度的CO2气体消耗量的增长速率。对比各THF溶液饱和度下体系的CO2气体消耗量曲线,40%THF溶液饱和度下的CO2气体消耗量于42 min时刻开始趋于稳定,而70%和100%THF溶液饱和度下的CO2气体消耗量在123 min 后才开始趋于稳定,表明THF 溶液饱和度越低,CO2水合物生成速率越快。

图7 不同THF溶液饱和度下体系中CO2气体消耗量随时间的变化Fig.7 Change of CO2 gas consumption in system with time under different THF solution saturations

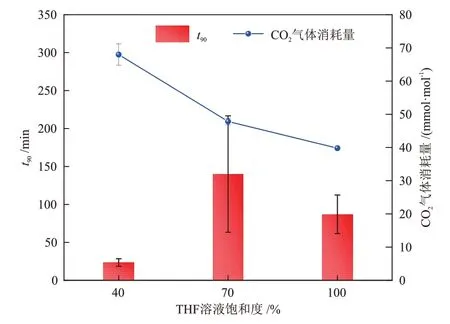

图8 对比了THF 溶液浓度为5.56%、不同THF溶液饱和度条件下体系的CO2气体消耗量以及t90。由图8 可知,在40%、70%和100%THF 溶液饱和度条件下,CO2气体消耗量依次为67.997 mmol/mol、47.851 mmol/mol 和39.794 mmol/mol。由此可见,随着THF 溶液饱和度的增加,CO2气体消耗量逐渐降低,表明提高THF溶液饱和度会降低CO2气体消耗量。这是由于随着THF 溶液量的增加,CO2分子与活性炭的接触面积减小,削弱了气体吸附作用。此外,THF溶液分布于活性炭颗粒间隙,堵塞了CO2在活性炭颗粒床层内的扩散通道,也抑制了CO2水合物的持续生成。就t90而言,40%、70%和100%的THF溶液饱和度对应的t90分别为23.50 min、140.00 min和87.00 min,表明t90随着THF溶液饱和度的升高先增大后减小,在40%THF 溶液饱和度条件下的t90最小,低于其他两种饱和度条件下的结果。在40%THF 溶液饱和度条件下,活性炭颗粒床层内的气体水合作用较弱,CO2的消耗主要由活性炭的吸附作用主导,活性炭对CO2的快速吸附大幅缩短了t90。相比之下,随着THF溶液饱和度升高,活性炭对气体的吸附作用受到了较大影响[22],但高饱和度更有利于气体水合物生成。70%和100%的THF溶液饱和度条件下的CO2消耗主要由水合作用主导,与吸附作用相比,水合物生成速度较为缓慢,CO2气体消耗速率更低,因此对应的t90较大。需要注意的是,100%THF溶液饱和度的t90小于70%THF溶液饱和度,表明100%THF溶液饱和度条件下的CO2水合物生成更快,可能是由于100%THF 溶液饱和度的含水量更多,CO2水合物在气液界面快速生成,而大量生成的水合物聚集在气液界面,影响了气体传质,使得CO2水合物生成过程缩短。通过实验结果发现,实验条件下,含40%THF 溶液饱和度的活性炭颗粒床层内更有利于促进CO2水合物生成。

图8 不同THF溶液饱和度体系中t90和CO2气体消耗量Fig.8 t90 and CO2 gas consumption in system with different THF solution saturations

3 结论与展望

在活性炭+ THF 溶液体系中研究了THF 溶液浓度、THF 溶液饱和度等因素对CO2水合物生成过程的CO2气体消耗量的影响,并通过显微实验研究了活性炭+ THF 溶液体系中CO2水合物的生长形态,得到以下结论。

(1)与THF溶液体系的CO2水合作用相比,活性炭+ THF溶液体系的CO2气体消耗量增加了59%,吸附-水合耦合作用强化了CO2水合物的生成动力学特性。

(2)在活性炭+ THF 溶液体系中,增加THF 溶液浓度能加速水合物成核,促进水合物生长,提高CO2水合物生长速率并提高CO2气体消耗量。与3.00%和6.00%THF 溶液浓度相比,在5.56%THF溶液浓度条件下得到的t90最短(106.67 min)。

(3)在活性炭+ THF 溶液体系中,CO2水合物首先在活性炭颗粒/溶液界面结晶,随后在活性炭颗粒间隙内缓慢生长,直至反应结束。该体系的CO2气体消耗主要由CO2吸附以及CO2水合物快速生长两个阶段组成。40%THF 溶液饱和度条件下体系的CO2气体消耗主要由吸附作用主导,而高饱和度条件下由水合作用主导。实验条件下,随着THF溶液饱和度增加,CO2气体消耗量以及消耗速率都有所下降,在40%THF 溶液饱和度条件下体系的气体消耗量最大(67.997 mmol/mol)、t90最短(23.50 min)。

本文研究结果可为水合物法CO2捕集技术的发展提供一定理论参考,为了进一步推动水合物法CO2捕集技术向商业化、工业化迈进,今后可从以下两个方面展开研究:(1)设计新型反应器或在活性炭+ THF 溶液体系进一步强化传质,提高水合物生成速率和CO2气体消耗量。(2)开发成本更低且性能更优的固体吸附材料,并探明固体吸附材料与添加剂的相互作用关系,优化固体吸附材料与热力学添加剂的耦合作用。