二氧化碳捕集用吸附分离技术及其吸附材料研究进展

陈久弘,王 毅,王恺华,陈 杨,杨江峰,李晋平,李立博

(太原理工大学 化学工程与技术学院,山西 太原 030024)

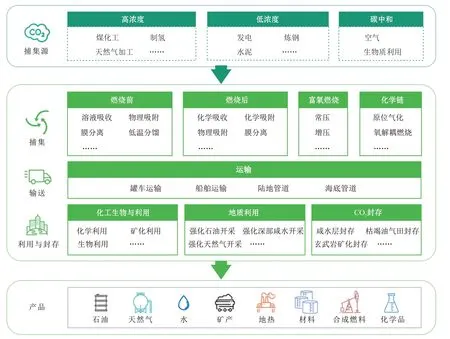

近年来,随着工业与城市化进程的推进,全世界的能源消耗日益增多。虽然绿色能源在不断发展,但目前的能源结构还是以煤、石油、天然气等化石能源为主,而化石能源的大规模使用使得二氧化碳(CO2)大量排放。当前,全世界的CO2年排放量超过了36.6 × 109t,同时因为缺乏管理,大气中的CO2含量(物质的量分数,下同)从工业革命前的0.0172%上升至目前的0.04%以上[1]。作为最主要的温室气体,CO2大量排放与累积带来全球变暖、海水酸化等一系列环境问题,而我国已向世界宣布在2030 年前实现“碳达峰”,2060 年前实现“碳中和”。因此,如何减少碳排放和高效捕集CO2是近年来人类面临的主要挑战之一。在各种减碳技术中,CO2捕集、利用与封存(CCUS)技术(图1)因可以实现CO2的永久减排成为目前工业上实现碳减排的主要方法之一[2-3],该技术也在逐渐地完善和丰富。

图1 CCUS技术体系[3]Fig.1 CCUS technology system[3]

目前工业上常用的CO2捕集方法有化学吸收法、膜分离法和变压吸附(PSA)法等[3]。化学吸收法又分为热钾碱法和有机胺法[4],其中,热钾碱法具有吸收能力强、解吸温度低和产品纯度高等优点,有利于工业应用,但缺点是再生能耗高;有机胺法在工业中较为成熟的方式是使用质量分数为30%的乙醇胺水溶液,或含有N-甲基二乙醇胺(MDEA)的混合胺溶液对CO2进行吸收[5],但此方法也存在再生能耗高和设备易腐蚀等问题。膜分离法使用膜作为分离媒介,以膜两端的压力差为驱动力,根据不同组分在膜中的渗透速率不同而达到分离效果[6],该方法具有设备体积小、投资少、易操作和易维护等优点,适用于高含量CO2的捕集,但是膜组件的寿命较短等缺点也不容忽视[7]。相较于上述方法,以PSA技术为代表的吸附分离技术因具有能耗低、对现有设备改造小且产品气质量相对稳定等优势而广泛应用于CO2吸附捕集领域[8]。

但是,一方面,PSA 技术的产品质量取决于所选材料的吸附性能,另一方面,在实际的应用场景中,水蒸气等其他不利因素对吸附剂性能的影响不可忽视。因此所使用的吸附剂除了满足基本的气体吸附性能外,需在苛刻场景下也具有耐受性。总的来说,PSA 技术所需的高效CO2捕集吸附剂需要以下基本特征:生产成本低、CO2吸附量和选择性较高、吸脱附动力学快、循环性能好、结构稳定性好、再生条件温和且耐水性能较好。

本文对PSA技术在不同CO2捕集场景下的应用进行介绍,对多孔碳材料、硅基材料、沸石分子筛和金属有机骨架材料(MOF)等常见多孔材料的结构特点及CO2吸附分离的性能进行分析,并对各种材料适用的场景以及实际应用中可能遇到的问题进行总结,为后续研究中不同CO2捕集及应用场景中吸附剂的选择提供思路。

1 CO2捕集吸附分离技术的应用探索

1.1 燃烧后捕集

针对燃煤电厂、钢厂等大型固定排放源的CO2捕集方法分为燃烧前捕集[9]、富氧燃烧[10]和燃烧后捕集[11]。燃烧前捕集是指CO2在化石能源燃烧前被捕集,比如制备水煤气将煤炭转化成氢气的同时伴有CO2的生成[12]。燃烧前捕集体系中的CO2含量较高,捕集过程更为容易,但必须进行的煤气化和蒸汽重整过程是主要障碍[13]。富氧燃烧又称燃烧中捕集,是指燃烧的过程中改用高含量的氧气助燃,从而直接获得高含量的CO2。该技术的难点在于制氧成本过高,因此难以在经济性方面取得优势[14]。燃烧后捕集即对化石燃料燃烧后产生的CO2含量大约为 15%的烟道气进行捕集。相较于前两种方法,燃烧后捕集对现有的工艺流程改动小、成本低,从应用推广的角度上更具有可行性[15]。

关于燃烧后捕集的吸附分离技术的成果多有报道。研究人员使用硅胶作为吸附剂,采用双回流变压吸附(DR-PSA)工艺,对干燥烟气(V(CO2)/V(N2) = 15/85)中的CO2进行了回收,并考察了轻产物回流流量、重产物流量和进料口位置等可调实验参数对产品气纯度及回收率的影响[16-17]。结果表明,在最适操作条件下,该工艺可获得CO2含量为95.55%的产品气,CO2的回收率为96.81%。NGUYEN 等[18]以CALF-20 为基础,使用带有轻产物加压的四步真空吸附(VSA)工艺,对吸附时间、排污时间和进料速度等变量进行了调试,最终通过该工艺得到了含量超过95%的 CO2产品气,回收率超过90%。最早的CO2捕集中试装置来自于东京电力公司[19],该装置选用CaX 沸石为吸附剂,采用两段式真空变压吸附(VPSA)技术,在连续2000 h的测试后,验证了装置的稳定性,并且最终产品气中CO2的含量超过了99%。华东理工大学与波尔图大学建立了一套两级VPSA 中试装置用于CO2捕集,见图2(a)[20],处理量为35.5~37.0 m3/h。该装置由一个除湿装置及两个连续的VPSA 装置构成,根据13X 沸石(13X APG)和活性炭微球(ACBs)不同的CO2、N2吸附性能(图2(b)[20]),将以上两种材料分别装填在两个装置中。CO2含量为15.5%~16.5%的烟气在预干燥之后,经过两级变压吸附过程,最终得到含量达到95.6%的CO2产品气,回收率为90.2%。

图2 两级VPSA中试装置示意(a)和13XAPG、ACBs的CO2、N2吸附等温线(b)[20]Fig.2 Schematic diagram of two-stage VPSA pilot device (a) and adsorption isotherms of CO2 and N2 on 13XAPG and ACBs (b) [20]

1.2 天然气净化

天然气作为一种重要的化石能源,不仅被用于热力和电力行业,还可作为化工原料用于化工生产[21]。根据来源的不同,天然气中含有甲烷(CH4,含量超过80%)、CO2(含量不尽相同)以及其他杂质。在管道运输天然气的过程中,需要清除其中的CO2杂质以避免其对管道的腐蚀,符合管道运输要求的天然气中的CO2含量应低于3%。而在液化天然气的生产过程中,要求天然气的CO2含量应低于0.005%。

天然气中的CH4和CO2分离以PSA 技术为主。ABD等[22]使用UiO-66作为研究对象,结合Aspen模拟对温度、吸附塔长径比以及原料气中CO2含量等PSA 工艺参数进行了分析,发现通过双床四步的工艺,当操作温度为290 K、吸附塔长径比为5.6、CO2含量为39.84%时,工艺的产品气中CH4含量以及回收率均可以达到99.99%。SHANG等[23]使用K+交换的菱沸石(CHA)作为吸附剂,使用五步PSA 工艺,在20 ℃ ,2000 kPa 的进气条件下,在CO2含量为15%的天然气气流中得到了含量为100%的CH4产品气,回收率大于90%。该工艺使用轻组分和原料气两步加压,保证了床层对CO2的完全吸附,从而可以获得纯CH4产品气。该课题组还与澳大利亚的CCUS 机构CO2CRC 公司合作,在奥特韦盆地建造了一个CO2捕集的示范装置,见图3,并使用市售高硅吸附剂对工艺运行情况进行了评估[24]。连续两个月的工作结果表明,该装置可收集到CH4含量为80%的产品,回收率为66%。结合模拟计算,如果能够将解吸压力从500 kPa 降低至100 kPa,产品气中CH4含量可达到98%。

图3 CO2CRC公司CO2捕集的示范装置[24]Fig.3 CO2 capture demonstration skid of CO2CRC[24]

1.3 直接空气捕集

相较于大型固定排放源,以交通工具为代表的小型移动排放源所排放的CO2直接进入大气,更为分散,难以集中处理[25]。相较于燃烧后烟气捕集技术,直接空气捕集(DAC)技术作用于空气,可以维持甚至降低空气中的CO2含量[26]。除此之外,DAC装置的安装地点更为灵活,并且在大气环境下,氮氧化物(NOx)与硫氧化物(SOx)对吸附剂的不利影响可忽略不计[27]。

由于DAC技术需要在低CO2含量(0.04%)条件下进行,直接使用VPSA 或VSA 技术难以再生完全。在这种条件下,使用变温变压吸附(VTSA)技术,将加热与抽真空相结合,能够在更低的能耗之下更好地实现吸附剂的再生。GUTKNECHTA等[28]将胺功能化的纳米纤维素涂覆在空气过滤器上,在实验室规模下进行了VTSA 的测试,操作流程见图4。最终在80~130 ℃,0.002~0.040 MPa的再生条件下,CO2的回收率超过90%,产品气CO2含量超过99%。此项技术提供给了瑞士的Climeworks公司,该公司借此技术在印度建设了一套年处理CO2量为900 t的商用DAC装置。

图4 DAC技术的操作流程[28]Fig.4 Operation process of DAC technology[28]

除VTSA技术之外,蒸汽辅助变温吸附(S-TVSA)是另外一种高效的DAC 技术[29]。该技术通过将真空、加热和蒸汽吹扫耦合,并且蒸汽吹扫可利用工业废热作为能量来源。蒸汽吹扫不仅可以通过直接接触为吸附剂再生提供能量,而且能够通过置换效应产生额外的解吸驱动力,使得整个工艺的能耗更低[30]。ZHU 等[30]设计了三步S-TVSA 循环,并对不同的解吸条件进行了探究,发现在解吸温度90 ℃、解吸压力0.03 MPa 的条件下,CO2的日产量达到了4.45 kmol/kg,能耗仅为295 kJ/mol,若能将其中吹扫流程的能量来源换为太阳能和低品位的工业废热,该工艺的整体能耗可以媲美燃烧后捕集的能耗。

综上所述,在燃烧后烟气捕集的场景之中,吸附分离技术以VSA或VPSA技术为主,工艺流程对真空度的要求较高,能耗较大。天然气净化以PSA技术为主,但工艺所需的工作压力较大,因此能耗较大,并且对设备的耐压程度有一定要求。吸附分离技术在DAC领域主要以TVSA为主,通过抽真空与升温相结合来降低脱附能耗。由于空气中CO2含量极低,所以DAC 技术对吸附剂的性能要求更高,CO2捕集成本也更高,目前还处于工业示范阶段。总的来说,吸附分离技术的产品质量极度依赖于吸附剂的性能,因此研发高性能并适用于工业环境的CO2吸附剂是PSA技术能够推广的基础。

2 CO2吸附材料

2.1 多孔碳材料

多孔碳材料具有热稳定性高、成本低廉等优点,在CO2捕集领域多有应用。CO2此类非极性分子主要通过范德华力和静电吸引力与多孔碳材料的表面作用从而达到吸附效果。SERAFⅠN 等[31]提出了一种环保且有经济效益的活性炭制备方法,以废弃口罩为原料,使用氢氧化钾在不同的活化温度(600~800 ℃)下制备了一系列活性炭并对其进行了CO2吸附性能测试,发现800 ℃活化条件下制备的活性炭具有最好的吸附能力,20 ℃、0.1 MPa条件下其吸附量为2.61 mmol/g,并在20 次循环后保持了性能稳定。HE等[32]使用稻壳制备活性炭,并在活化过程中添加壳聚糖作为氮源对活性炭进行了表面改性,结果表明,改性后活性炭(CAC)在25 ℃、0.1 MPa条件下的CO2吸附量为3.68 mmol/g,相较于未改性的活性炭(2.13 mmol/g),其性能提升了61%。2019年,ZHANG 等[33]开发了一种通过制备碳纳米球调节碳材料孔隙度的新方法(图5)。从葡萄糖水溶液的加热碳化开始制备,在这个阶段,碳纳米球表面生成了含氧官能团作为进一步氧化的初始活性位点。然后在空气中进行简单的低温热处理,表面的含氧官能团转化为羧基,以提供高离子交换能力。随后碳纳米球与KOH溶液发生离子交换反应,在碳粒子外层生成丰富且均匀分散的羧酸盐。最终在活化后,均匀的超微孔产生,所制得的碳纳米球具有超高的超微孔含量和丰富而又均匀的0.5 nm 孔道。该材料在25 ℃、0.1 MPa 条件下的CO2吸附量达到了4.30 mmol/g,在烟气条件下的CO2吸附量也达到1.58 mmol/g。总的来说,多孔碳材料因原料便宜和结构稳定而使用广泛,改性后可以提升多孔碳材料的CO2吸附性能,但会一定程度地增加材料制备成本。

图5 制备碳纳米球的方法示意[33]Fig.5 Schematic diagram of method for preparing carbon nanospheres[33]

2.2 沸石分子筛

沸石分子筛是由TO4四面体(T = Si、Al或P等)形成的结晶性多孔无机材料,拥有循环使用性、结构稳定性以及热稳定性等优势,在工业上已广泛应用。传统的5A、13X 沸石分子筛的硅铝比(物质的量比,下同)低,骨架中拥有较多的路易斯酸性位点,使得其在低压下有较高的CO2吸附量,是用于CO2捕集的潜在材料。但是,这类低硅铝比沸石分子筛的骨架对H2O 的作用力更强[34],其结构中的CO2吸附位点在潮湿条件下极易被H2O占据,使吸附剂失活。然而沸石的脱水条件又过于苛刻(> 200 ℃),因此应用前端需对烟气进行脱水处理,从而造成巨大的成本投入。为解决这一问题,KⅠM 等[35]使用十八烷基三甲氧基(ODTMS)对13X 沸石分子筛进行包覆,有效降低了H2O对吸附的影响。在模拟室内含水环境的条件下进行吸附测试,相较于原始的13X 沸石分子筛材料,最佳负载改性复合材料(20% ODTMS,20%为质量分数)的吸水量下降了41.6%而CO2吸附量上升33.3%,并且有较好的循环稳定性。

除了对沸石分子筛进行表面改性之外,通过离子交换或者原子掺杂的方法向沸石分子筛结构中添加其他金属元素,可改变沸石分子筛原本的孔环境,对沸石分子筛的性能进行改善。ZHOU 等[36]报道了一种将Fe添加进丝光沸石(MOR)框架中的可对CO2识别分离的杂原子分子筛(Fe-MOR),通过“酸共水解”的合成途径 (图6(a)),使Fe和硅铝前驱体在初始凝胶化阶段缓慢共缩聚,从而精细控制Fe掺杂。该策略使得铁氧四面体部分占据微通道使之精确变窄(图6(b)),从而使Fe-MOR 具有极佳的CO2/N2分离能力,在常压条件下,该材料的CO2吸附量可达到3.89 mmol/g。即使是在0.01 MPa 的低压条件下,该材料的CO2吸附能力同样出色,吸附量可达到3.07 mmol/g。另外,这种合成方法简化了操作程序,使制备成本降低,更加节能环保,拥有较高的商业价值。2022年,本课题组与吉林大学闫文付教授合作,使用K+作为无机结构导向剂,在水热条件下合成了K-SAPO-34,保证了合成过程的绿色环保[37]。与含有其他离子(NH4+、Li+、Na+和Cs+)的SAPO-34 分子筛相比,K-SAPO-34 有更好的CO2吸附能力(64.1 cm3/g)以及CO2/N2、CO2/CH4选择性,研究还发现,K-SAPO-34在25 ℃下的CO2吸附量反而高于0 ℃下的吸附量,产生这种现象可能是由于较低的温度抑制了部分K+从八面体笼(8MRs)的自发迁移,从而降低了该材料对CO2的吸附性能[38]。除此之外,K-SAPO-34在CO2/N2、CO2/CH4的穿透实验中也显示出优异的分离性能。总体而言,沸石分子筛结构稳定,且在低压就能表现出优越的CO2捕集性能,已在工业中较大规模地应用,但沸石分子筛与H2O 过强的结合作用会极大地增大其再生能耗,应用中需要考虑H2O的影响。

图6 Fe-MOR的合成途径(a)与其精准缩小的微通道(b)[36]Fig.6 Synthesis process of Fe-MOR (a) and its precisely narrowed microchannels (b)[36]

2.3 硅基材料

硅胶作为一种生活中常见的吸附材料,可对多种物质表现出吸附作用。硅胶与客体分子的作用力以范德华力为主,并且由于其表面的羟基,硅胶对CO2展现出一定的选择性吸附性能,并且硅胶的CO2吸附性能不随湿度而变化,同时结构稳定、成本低廉,是较为理想的CO2捕集材料。但是硅胶的CO2吸附量较低,一般来说其在25 ℃、0.1 MPa下的CO2吸附量不超过30 cm3/g。针对这一问题,MARTÍN等[39]使用二乙烯三胺(DETA)对硅胶进行湿浸渍法改性。在对DETA负载量(质量分数,下同)为10%~40%的材料进行测试之后,发现DETA 负载量为10%的复合材料性能最好,比原始硅胶的吸附性能上升了65%,在4次循环测试中均保持了性能,并且只需室温N2吹扫即可完全再生。ANYANWU等[40]对大孔径硅胶(孔径分别为2.2 nm、6.0 nm、15.0 nm)进行了研究,利用N1-(3-三甲氧基硅丙基)二乙烯三胺对硅胶进行了湿接枝法改性,在负载官能团的同时保证孔结构不变。结果表明,孔径为15.0 nm 的硅胶改性后具有最好的CO2吸附性能。SARDO 等[41]使用CO2含量为0.0415%的潮湿空气对改性后材料进行了穿透测试,计算得到改性后的硅胶在该条件下的动态吸附量达到了1.098 mmol/g,相较于干燥条件下的吸附量高出42%,这是因为水分子会促进有机胺分子中的氨基与CO2结合生成氨基甲酸酯,从而提高CO2吸附性能,在75 ℃下该材料经过17 次循环测试后性能没有明显地下降,证明该材料可用于空气中直接捕集CO2。

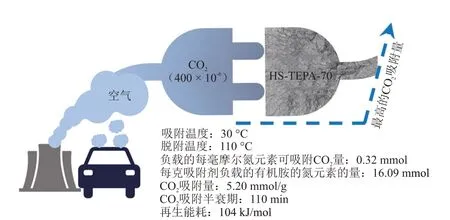

与硅胶类似,介孔二氧化硅也拥有较大的孔径,可提供更多的改性空间。KULKARNⅠ等[42]使用四乙烯五胺(TEPA)对分级二氧化硅(HS)进行修饰,这种二氧化硅材料拥有相互连接的介孔系统,能够在保证胺负载量的同时促进传质。对不同TEPA负载量(30%~80%)的HS进行CO2吸附测试,结果表明HS-TEPA-70(TEPA 负载量为70%)性能最好,其在空气条件下的吸附性能见图7。

图7 HS-TEPA-70在空气条件下的吸附性能[42]Fig.7 Adsorption properties of HS-TEPA-70 under air conditions[42]

使用成型后的颗粒在模拟空气条件(30 ℃、CO2含量为0.04% )下CO2的吸附量可达3.34 mmol/g。并对HS-TEPA-70 进行了吸附循环测试,在5次循环之后其性能可以较好地保持。对于硅基材料而言,丰富的孔结构可提供较多的改性空间,改性后的硅基材料可在CO2含量低的条件下表现出较好的性能,但改性成本较高,且改性后脱附能耗也会上升。在工业应用中,硅基材料更适用于高压场景下的CO2捕集。

2.4 MOF

MOF 是由中心金属和有机配体以配位键连接而形成的一种多孔材料[43]。由于金属、有机配体以及配位方式的多样性,MOF种类繁多,结构丰富,同时具有大的比表面积和可调节的孔结构[44],因此可通过调节MOF 材料的孔径大小来实现CO2的尺寸筛分,或者通过构建金属空位点增强MOF材料对酸性气体的吸附作用。LⅠN等[45]使用大宗化学品三氮唑和草酸锌合成了CALF-20,该材料展现出卓越的CO2吸附性能,在20 ℃、0.12 MPa 下,CO2吸附量为4.07 mmol/g。在CO2和H2O 的竞争吸附实验中,发现在相对湿度低于30%的条件下,CALF-20 的CO2吸附不受水的影响。将CALF-20 在真实的烟气环境下放置6 d,CO2吸附容量仅损失1.3%。此外,还对CALF-20 成型颗粒在工业示范装置中进行了超过2000 h 的连续测试,回收了含量超过95%的CO2产品气,过程中没有明显的性能损失,证明了该材料的工业应用能力。GU等[46]同样使用三氮唑和多羧酸类配体合成了Zn2(TRZ)2(Fuma)和Zn2(TRZ)2(BDC)。其中Zn2(TRZ)2(Fuma)在25 ℃、0.1 MPa 条件下表现出高的CO2吸附量(3.92 mmol/g)和CO2/N2选择性(理想吸附溶液理论(ⅠAST)选择性为132)。与具有相似结构的MOF-5对比,容易受水影响的Zn—O键部分变成了较为坚固的Zn—N键,材料的耐水性增加,潮湿条件下的穿透实验也证明了这一点。2023年,ZHANG等[47]报道了超微孔材料甲酸铝(ALF)可以从低碳烃中精准捕获CO2,其独特的氢约束孔道(图8)使得其CO2吸附量可达到86.2 cm3/g,CO2/C2H2的ⅠAST 选择性高达6.5 × 105,实现了CO2和C2H2的反转吸附,在穿透实验中也通过一步吸附得到了高含量C2H2(> 99.99%),该材料显示出对低碳烃中CO2脱除的卓越性能。在另一项研究中,ALF在烟气条件下也拥有较好的CO2捕集性能(图9),在潮湿烟气环境下经历100 次循环后结构依旧保持稳定[48]。除此之外,ALF仅需氢氧化铝和甲酸两种廉价的工业原料即可制备,每吨价格仅为1000 USD,并且成型后的颗粒有较大的机械强度,具有广阔的工业应用前景。本课题组WANG 等[49]利用MOF 在CO2捕集领域也有探索,对经典的沸石咪唑酯骨架结构(ZⅠF)系列材料的CO2吸附性能进行了详细的研究,发现ZⅠF-94有较好的CO2吸附性能,在25 ℃、0.1 MPa条件下的CO2吸附量为53.3 cm3/g,CO2/N2(V(CO2)/V(N2) = 15/85)的ⅠAST 选择性达到54.12。使用同比例的混合气进行干燥和潮湿条件(相对湿度为99.2%)下的穿透实验,干燥条件下的分离时间达到33.2 min,潮湿条件下分离时间为30.4 min,证明ZⅠF-94是一种具有较好水稳定性的用于CO2吸附的材料,由此,使用结构稳定的ZⅠF系列材料应用于高湿度CO2捕集的领域具有一定优势。总体来说,MOF材料由于具有结构多样性,能够满足于不同场景下的CO2捕集,但部分MOF材料难以保证放大合成后的性能,以及有机配体对环境可能会造成一定的污染,因此仍有许多问题需解决。

图8 ALF的孔隙结构示意[47]Fig.8 Schematic illustration of pore structure of ALF[47]

图9 25 ℃下的CO2、N2吸附等温线以及IAST选择性[48]Fig.9 Adsorption isotherms of CO2 and N2 at 25 ℃ and IAST selectivity[48]

用于CO2捕集的多孔材料与捕集场景见图10,上述多孔材料的CO2吸附性能见表1。多孔碳材料成本低廉,稳定性高,适合于工业上的大规模应用,但多孔碳材料的制备过程对环境有较大的污染;沸石分子筛结构稳定、性能优越且价格低廉,但其与H2O之间过强的作用力增加了其在工业上的应用成本;硅基材料孔结构丰富,可提供较大的改性空间,改性后的硅基材料拥有较好的性能,但同时脱附能耗增加,实际应用较难;MOF结构丰富,可以满足各种实际工况的需要,但MOF 的合成条件较为苛刻,并且部分有机配体较为昂贵,在工业应用上仍有弊端。

表1 多孔材料的CO2吸附性能Table 1 CO2 adsorption properties of porous materials

图10 用于CO2捕集的多孔材料与捕集场景Fig.10 Porous materials and capture scenarios for CO2 capture

3 结语和展望

为缓解大气中CO2含量增多所带来的各种环境问题,减少碳排放迫在眉睫。相较于其他CO2捕集方法,物理吸附分离法因具有能耗低和对设备要求低等优点可在工业上推广。不同碳排放场景选取的捕集方式和吸附分离技术不尽相同,对于大型的固定CO2排放源,进行燃烧后烟气捕集较为简单高效,能够捕集工业上排放的大部分CO2。使用碳材料与沸石分子筛做吸附剂的VSA 或VPSA 技术在烟气捕集中的应用较广,但工艺流程对真空度的要求较高,因此能耗较大。天然气净化在捕集CO2的同时还能提高天然气的质量,对天然气的利用具有积极意义。PSA 技术是天然气净化所使用的主要技术,但工艺所需的工作压力较高,因此能耗较大,并且对设备质量有一定要求。DAC 技术直接作用于空气,可降低空气中的CO2含量,但因为空气中CO2含量极低,所以DAC 技术的CO2捕集成本较烟气捕集更高,并且处理量更小,还处于大规模应用的早期阶段。目前变压吸附技术DAC 领域主要以TVSA为主,抽真空与升温相结合来降低脱附能耗。

目前广泛用于CO2捕集的吸附材料有多孔碳材料、硅基材料、沸石分子筛和MOF 等。多孔碳材料制备价格低廉,稳定性高,适合于工业上的大规模应用,但多孔碳材料的制备过程中需要用到强碱,难以满足绿色合成的要求。沸石分子筛的CO2捕集性能高、制备价格低廉,但在实际使用过程中需要对烟气进行干燥处理以避免沸石分子筛的失活,增加了装置建造的成本。硅基材料有丰富的孔结构,可提供较大的改性空间,有机胺负载后的材料拥有较好的CO2吸附性能,但脱附能耗也会增加,从经济性上难以推广,更适用于高压场景。MOF的结构丰富,可以构建拥有高CO2吸附性能以及高耐水性的结构以满足实际工况的需要,但部分MOF的合成条件较为苛刻,在放大合成方面仍有挑战。因此,面对不同的应用场景和工艺选取适合的吸附剂十分重要,对于各类吸附剂存在的问题需解决,材料的改进也需加强。

综上所述,针对吸附分离技术在CO2捕集领域存在的问题,除对工艺进行改进优化外,还应开发更高性能的吸附剂。在对吸附剂的研究中,除追求高的吸附性能之外,应更加注重材料的脱附与循环性能,以满足实际工况下的需要。同时应对材料的绿色放大合成方法进行探究,使更多的材料能够进入实际应用的行列。