无接箍直连型特殊螺纹CB-SF-II 套管的研发

戴涵洋,敬 磊,高连新

(1. 江苏常宝钢管股份有限公司,江苏 常州 213018;2. 华东理工大学机械与动力工程学院,上海 200237)

油套管螺纹接头可以分为带接箍连接式和无接箍连接式。无接箍连接式螺纹接头又称为直连型特殊螺纹接头,其显著特点是不采用接箍连接,内、外螺纹直接加工在钢管端部。根据结构尺寸,直连型特殊螺纹接头一般可分成两类:一类是接头与管体内、外径完全相同,即完全平齐型,如CBFJ、VAM FJL、VAM MUST、SUPER FLUCH 等;一类是接头较管体外径大(为了保证通径尺寸,一般都不进行内加厚),即加厚型,如VAM SLJ-II、Seal-Lock Semi Flush 等[1-4]。资料显示,国外各大油井管生产厂家,如法国Vallourec 集团、总部位于卢森堡的Tenaris 集团、英国Hunting 公司、俄罗斯TMK 公司等都非常重视直连型特殊螺纹接头的开发,并且都已经开发了不止一种此类产品,形成了各自的直连型特殊螺纹油井管系列[5-7]。近年来,国内也很重视直连型特殊螺纹接头的研发,天津钢管制造有限公司、宝钢集团、江苏常宝钢管股份有限公司等都开发了各自的产品[8-10]。

笔者在综合考虑了油田使用要求和现有机床加工能力的基础上,采用有限元和实物试验相结合的方法,设计开发了一种加厚直连型特殊螺纹接头CB-SF-II。现介绍这种接头的设计思路、结构特点、全尺寸试验结果,为进一步开发更多直连型特殊螺纹接头提供参考。

1 CB-SF-II 接头的结构

对于管端完全平齐的直连型螺纹接头,其突出的优点是内、外径完全平齐,最大限度地增大了固井间隙,但是其最大的缺点是连接强度低、抗扭能力差、抗压缩能力不高。像CBFJ 螺纹接头,连接效率只有管体的45%~65%,抗扭能力不及API 螺纹。为了提高CBFJ 螺纹的连接强度及抗扭能力,设计开发了CB-SF-II 接头。

1.1 齿形结构

无接箍直连型特殊螺纹接头CB-SF-II 的结构如图1 所示。CB-SF-II 加工在管材加厚端,管端外加厚,加厚量1.5%D~2.0%D(D 为钢管外径)使得接头外径略大于钢管外径,该接头由螺纹、扭矩外台肩和扭矩内台肩共同组成。

图1 无接箍直连型特殊螺纹接头CB-SF-II 的结构示意

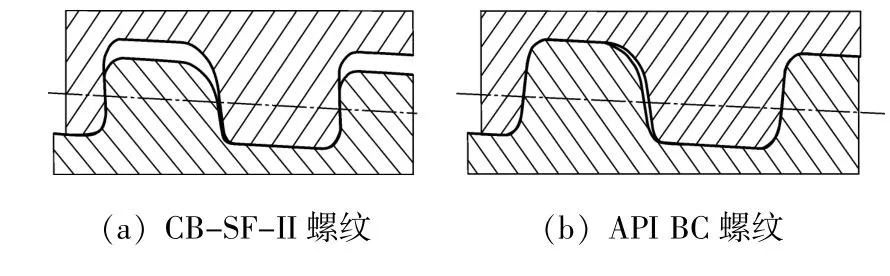

CB-SF-II 的连接螺纹设计为锯齿形,承载面角为-3°~-1°,导向面角为12°~15°。CB-SF-II 与API BC 螺纹齿形对比如图2 所示。与API BC 螺纹3°的承载面角相比,CB-SF-II 螺纹负角度的承载面设计可以减缓接头承受拉伸载荷时产生的径向应力,避免螺纹滑脱;正角度的导向面则有利于接头快速对扣,避免螺纹错扣。

图2 CB-SF-II 与API BC 螺纹齿形对比

CB-SF-II 螺纹的锥度设置为1 ∶16,螺距4.23 mm(6 牙/25.4 mm),在API BC 齿形的基础上对齿高及齿宽作相应调整:内螺纹齿高1.2 mm,外螺纹齿高0.9 mm。因为CB-SF-II 螺纹直接加工在管体上,不适宜采用牙型较高的API BC 螺纹(齿高1.575 mm),设置较低的内、外螺纹齿高,以增加接头的危险截面面积,提高接头连接效率。同时,将内、外螺纹齿高设置为不同数值,有利于在啮合间隙储存螺纹脂,有利于提升CB-SF-II 螺纹的抗黏结性能。

1.2 密封结构

由于CB-SF-II 接头的客户提出,该接头应用于油井,不含有天然气,因此无需设置独立的径向/径向金属密封结构,而是设置了两个台肩密封,内、外台肩的设置能够同时防止外部流体和内部流体通过接头进入或溢出管柱。

为了提高接头密封性,防止接头在较大的拉伸载荷作用下台肩分离,接头设置了一扣密封结构,将啮合螺纹小端的第一圈外螺纹齿形加工成与内螺纹一样,从而堵塞螺纹泄漏的螺旋形通道,起到较好的密封效果。同时,如果需要也可以在内螺纹的内台肩处嵌入密封圈,提高接头的密封性能。

1.3 扭矩台肩

CB-SF-II 接头设置有两个扭矩台肩,即外台肩和内台肩,外台肩为主台肩(图1)。理论上讲,内、外台肩同时接触最有利,但考虑到加工公差,只能设置其中一个台肩先接触,另一个稍后接触。通过液压钳拧紧螺纹时,内、外螺纹首先接触,产生一定的径向过盈后(直径方向上的过盈量约为0.25 mm),外台肩开始接触,此时内台肩还没有接触,尚有0~0.03 mm 的间隙;继续拧紧,外台肩产生轴向过盈,内台肩开始接触。因此,外台肩承担了较多的上扣扭矩,称为主台肩;内台肩分担部分上扣扭矩,称为辅助台肩。两个扭矩台肩设计可提高接头抗扭能力,避免应力集中。

2 有限元模拟

2.1 计算模型

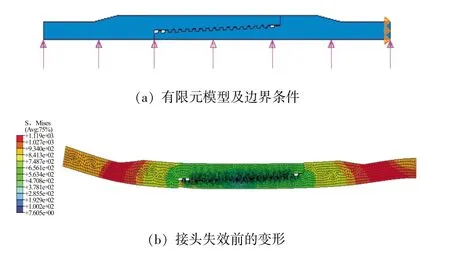

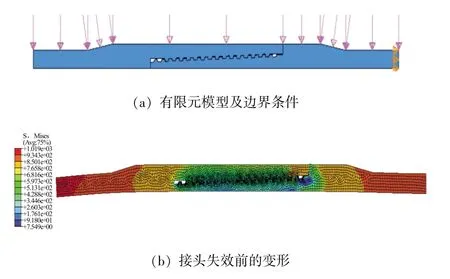

采用有限元分析软件ABAQUS 及其前置和后置处理器[11],建立CB-SF-II 接头的有限元模型。建立模型时,进行了以下简化:①接头材料按照各项同性处理;②几何模型和边界条件都是轴对称的;③接触运算采用库仑摩擦模型,假定各接触面的摩擦因数为0.02[12]。综合考虑材料、几何和边界条件的三重非线性,用牛顿-拉夫逊方法求解单元平衡方程。以P110 钢级Φ88.9 mm×7.34 mm 规格钢管的CB-SF-II 接头为例,建立接头的轴对称有限元分析模型,选用的单元类型为四节点四边形双线性非协调轴对称单元,为了增加分析结果的准确性,在螺纹、台肩及圆角处进行网格细化,具体如图3 所示。

图3 CB-SF-II 接头有限元模型及网格细分

计算模型的材料为P110 钢级,模型的材料特性参考API Spec 5CT—2018《套管和油管规范》对P110 钢级油管材料特性的测定。有限元模型中的材料特性见表1。

表1 CB-SF-II 接头有限元模型中的材料特性

2.2 连接强度分析

一般情况下,由于直连型特殊螺纹接头的螺纹直接加工在管体上,为控制接头外径,管体端部镦粗量不大,这对螺纹的连接强度有一定的影响,连接效率低是这种接头的最大弱点。

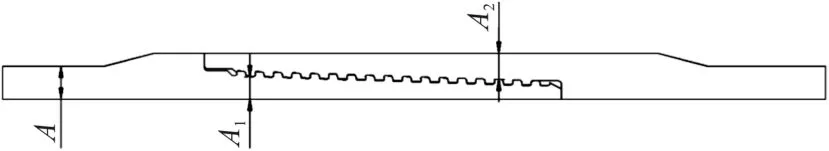

在结构设计上,CB-SF-II 采用锯齿式螺纹,这样可防止螺纹发生滑脱失效,以发挥材料的最大性能,其危险截面如图4 所示,有两处:一处在外螺纹根部(图4 所示的A1截面),另一处在内螺纹根部(图4 的A2截面)。设管体的横截面面积为A,那么接头的连接效率为A1/A 与A2/A 中的较小者。为了防止滑脱失效的发生,需要提高接头拉伸效率,即需要提高A1和A2截面的面积,将二者的面积设置得非常接近,采用齿高较低的螺纹,选择合适的螺纹长度,或采用更平缓的螺纹锥度,都有利于提高接头连接效率,而对接头进行镦粗处理是最有效的方法。CB-SF-II 螺纹接头的加厚量1.5%D~2.0%D 使得接头外径略大于管子外径,这可显著提高接头连接强度。

图4 CB-SF-II 接头危险截面示意

以P110 钢级Φ88.9 mm×7.34 mm 规格套管的CB-SF-II 接头为例,接头外径95 mm,接头的危险截面在图4 所示A1处,接头的理论拉伸效率为84%。CB-SF-II 接头拉伸失效情况如图5 所示,为拉伸失效前有限元计算得到的接头等效应力分布。可见,拉伸失效前,接头有两个截面应力最大,分别为外螺纹上大端的第一牙啮合螺纹的齿根,以及内螺纹上小端的第一牙啮合螺纹的齿根,正好对应于图4 所示的A1、A2截面。而且,在A1截面,材料的等效应力大于A2截面处,说明A1截面是整个接头的危险截面,拉伸失效前此处发生了最大的塑性变形。从图5 还可以看到,拉伸失效前整个接头变形明显,内、外台肩均脱离接触,验证了接头拉伸效率为管体强度的84%。

图5 CB-SF-II 接头拉伸失效情况

2.3 抗内压强度和抗挤强度分析

同样以Φ88.9 mm×7.34 mm 规格套管CB-SFII 接头为例,建立有限元模型,研究接头的抗内压强度和抗挤强度,结果如图6~7 所示。发现由于接头经过了镦粗处理,接头外径大于钢管外径,这使得接头的抗内压强度和抗挤强度均大于管体。

图6 CB-SF-II 接头抗内压强度计算结果

图7 CB-SF-II 接头抗外挤压强度计算结果

3 CB-SF-II 螺纹加工与试验

3.1 螺纹加工

对管体两端做加厚处理,然后利用螺纹数控车床在加厚部位车削加工出CB-SF-II 螺纹。车削加工生产效率高,是最常用的螺纹加工方法,刀具选用依据齿形而设计的梳刀。

依据材料特点(高强度、高硬度)和机床加工能力,经多次调整,得到较理想的螺纹加工方法:①加工螺纹时,机床车削转速110 m/min,使用外圆刀粗加工,留表面加工余量0.4 mm,精加工分9刀切削,前8 刀切削量0.20 mm,最后一刀切削量0.10 mm,加工出的螺纹表面光洁度较高,表面粗糙度达到1.6 μm;②加工台肩面时,先粗加工,加工余量控制在0.35 mm 左右,机床车削转速约100 m/min,加工进给率控制在0.10 mm/r 以下。

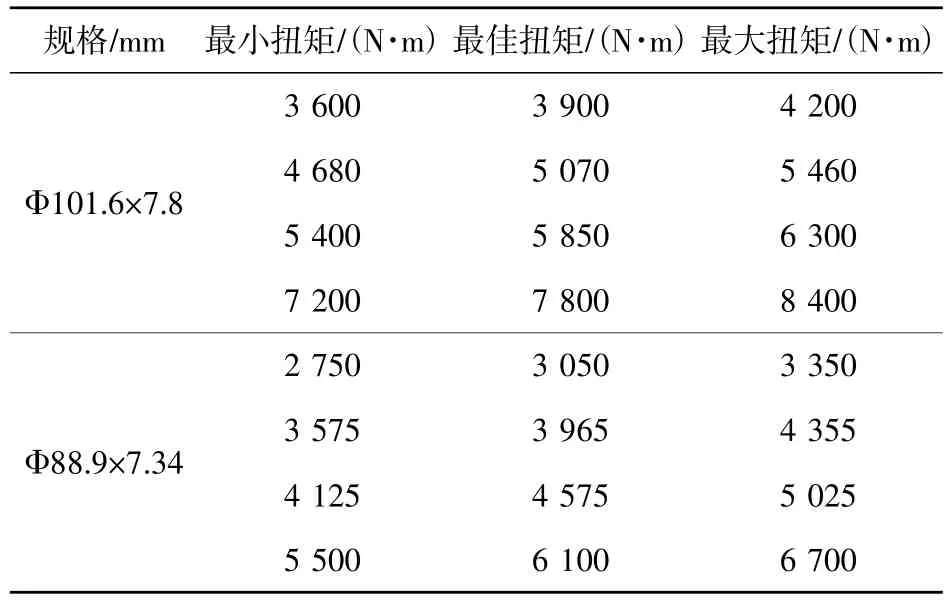

3.2 上卸扣试验

选用P110 钢级Φ101.6 mm×7.8 mm 和Φ88.9 mm×7.34 mm 规格CB-SF-II 样管各两组(内外螺纹各两支),在实物实验室拧接机进行了上卸扣试验,试验要求见表2,首先按理论扭矩进行上扣,卸扣后未发生损坏,依次再按理论扭矩的1.3 倍、1.5倍、2 倍进行上扣,两个规格样管均未发生螺纹黏结现象。上卸扣试验完成后CB-SF-II 接头螺纹形貌如图8 所示。

表2 CB-SF-II 接头套管的上卸扣试验要求

图8 按照2 倍推荐扭矩上卸扣后CB-SF-II 接头的螺纹形貌

CB-SF-II 接头的上扣扭矩曲线如图9 所示。可见,CB-SF-II 接头的扭矩由螺纹和扭矩台肩共同承担,因此具有较高的抗扭能力;而且该接头螺纹过盈量设置合理,扭矩拐点清晰。

图9 CB-SF-II 接头上扣扭矩曲线

同时,P110 钢级的Φ101.6 mm×7.8 mm 不加厚圆螺纹NU 的最小扭矩为3500 N·m,最佳扭矩为4670 N·m,最大扭矩为5840 N·m;Φ88.9 mm×7.34 mm 不加厚圆螺纹NU 的最小扭矩为3240 N·m,最佳扭矩为4320 N·m,最大扭矩为5400 N·m。由此可见,CB-SF-II 接头螺纹具有良好的抗黏结性能,抗扭能力强,大于API NU 圆螺纹抗扭能力,可以很好地满足油田现场的操作要求。

3.3 内压爆破试验

同样选用P110 钢级Φ101.6 mm×7.8 mm 和Φ88.9 mm×7.34 mm 规格CB-SF-II 样管各1 组进行内压爆破试验,Φ101.6 mm×7.8 mm CB-SF-II 接头样管内压性能要求大于101.9 MPa(14780 psi),Φ88.9 mm×7.34 mm CB-SF-II 接头样管内压性能要求大于109.6 MPa(15890 psi),内压试验曲线如图10 所示。内压爆破试验结果表明,CB-SF-II 接头具有良好的抗内压性能,可以更好地适用于油田现场较为苛刻的使用工况。

图10 CB-SF-II 接头套管内压试验曲线

4 使用情况

目前,Φ101.6 mm×7.8 mm 和Φ88.9 mm×7.34 mm规格P110 钢级CB-SF-II 套管已成功供货,并均已在长庆油田鄂尔多斯区块川平47-20 井成功下井,井深3141 m,使用情况良好,得到了用户认可。

5 结 语

CB-SF-II 加厚直连型特殊螺纹的成功开发,从产品设计、有限元分析、量具设计、样品试验验证到最后批量生产,满足了设计的要求,产品质量得到用户的认可,其开发过程对后续特殊螺纹接头的开发具有借鉴意义。有限元分析结果表明,CBSF-II 加厚直连型特殊螺纹接头的应力分布合理,连接效率高,不会发生螺纹滑脱失效,且接头的抗内压强度、抗外挤强度均大于管体。CB-SF-II 加厚直连型特殊螺纹接头的上扣扭矩由连接螺纹、内、外扭矩台肩共同承担,其中外台肩承担的扭矩更多,为主台肩,内台肩为辅助台肩。