三维表面检测设备在钢管外表面缺陷检测中的应用

王 伟,苏惠超

(宝山钢铁股份有限公司,上海 201900)

在无缝钢管生产过程中,现有的无损探伤手段主要有漏磁、超声波、涡流与荧光磁粉等[1-13]。由于无缝钢管表面缺陷种类繁多,这些探伤设备只能针对其中某些类别的缺陷获得较好的检测效果,对于其他缺陷却存在漏检可能。例如超声波设备可以检测管体内外面的裂纹、折叠与结疤,但在外表面的却存在一定盲区;漏磁设备不仅可以检测内外表面裂纹、折叠,还可以检测宽深比较小的凹坑等缺陷;但对于宽深比较大,过渡平缓的凹坑却信号很弱。涡流设备针对钢管夹杂、折叠与凹坑都可以检测;但对于纵向凹坑缺陷检测不灵敏,难以检测180 mm 以上管径。因此,对于无缝钢管的外表面凹坑检测,尤其是宽深比较大的凹坑还需要依靠人工表面检测;但在人工表面检测过程中,检测可靠性容易出现波动从而造成漏报。为了寻找一种可靠的在线检测设备取代钢管外表面缺陷的人工表面检测,近年来,多家设备厂商都尝试推出机器视觉检测设备,这其中有的使用工业相机进行二维(2D)检测,也有使用三维轮廓仪进行三维(3D)检测,由于钢管表面状态复杂,2D 检测误报较多,在实践中难以有效达到检测目的。

2019 年,宝山钢铁股份有限公司(简称宝钢股份)无缝钢管厂引入某研究院研发的三维表面检测设备。该设备的主要原理是通过8 路三维传感器与四路工业相机,采用非接触激光三角测距法在线对钢管表面进行三维轮廓测量:三维传感器实时发射线激光,通过三维传感器自带相机对线激光进行成像,通过计算电荷耦合器件(CCD)上激光弯曲像素值导出钢管表面的三维起伏高度,得到钢管表面的轮廓数据。通过自主开发的程序实时拼接8 路三维传感器的轮廓数据,最终生成钢管表面三维点云数据。再通过三维缺陷提取算法实时提取钢管表面的三维凹坑缺陷,自动判断钢管外表面是否达到阈值指标(一般为面积阈值与深度阈值)的三维缺陷[14-15]。3D 表面检测设备在应用之初,最主要的目的是防止开口性大伤漏报,实践证明该设备能很好做到这一点,并且在防止大伤漏报的情况下,能够检测达到阈值的中小型开口缺陷,是现有无损探伤手段的有益补充。

1 三维表面检测设备检测内容

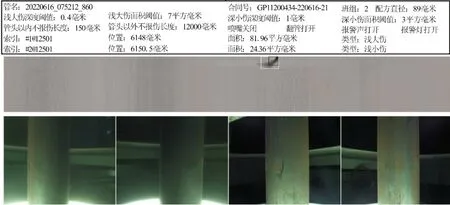

3D 表面检测设备核心的阈值指标是缺陷的面积与深度,如果一个缺陷同时满足面积阈值与深度阈值,即可报伤。3D 表面检测设备的报伤报表如图1 所示。

图1 3D 表面检测设备的报伤报表

报表中第一区域为报伤参数区域(黑框区域),包括时间,合同号,班组号,产品规格,设定的深度与面积阈值(两组阈值,一组为浅大伤、一组为深小伤),头尾盲区长度设定,报警外设状态(包括喷漆、报警灯与翻管),报伤的位置、面积和类型。

报表第二区域为灰色的深度图,其中偏黑色部分为凹陷区域,图中白框所示为达到浅大伤阈值的缺陷(深度0.4 mm,面积7 mm2),黑框所示为达到深小伤阈值的缺陷(深度1 mm,面积3 mm2)。

报表第三区域为对应报伤的2D 图片,从左到右依次对应深度图角度的分布(深度图是指将3D 图像转为二维图像,将深度值转换为2D 图像的灰度,其中128 灰度为深度0,颜色越深表示深度越深,颜色越浅表示凸起越高。深度图角度表示深度图沿周向角度的分布),从第三张图片中可以清晰看到该缺陷图片。

在报伤的同时,3D 表面检测设备还可以检测钢管的长度和管径,管径的检测精度在0.1~0.2 mm,长度检测精度在0.1%×管长。

2 三维表面检测设备与漏磁检测设备报伤对比

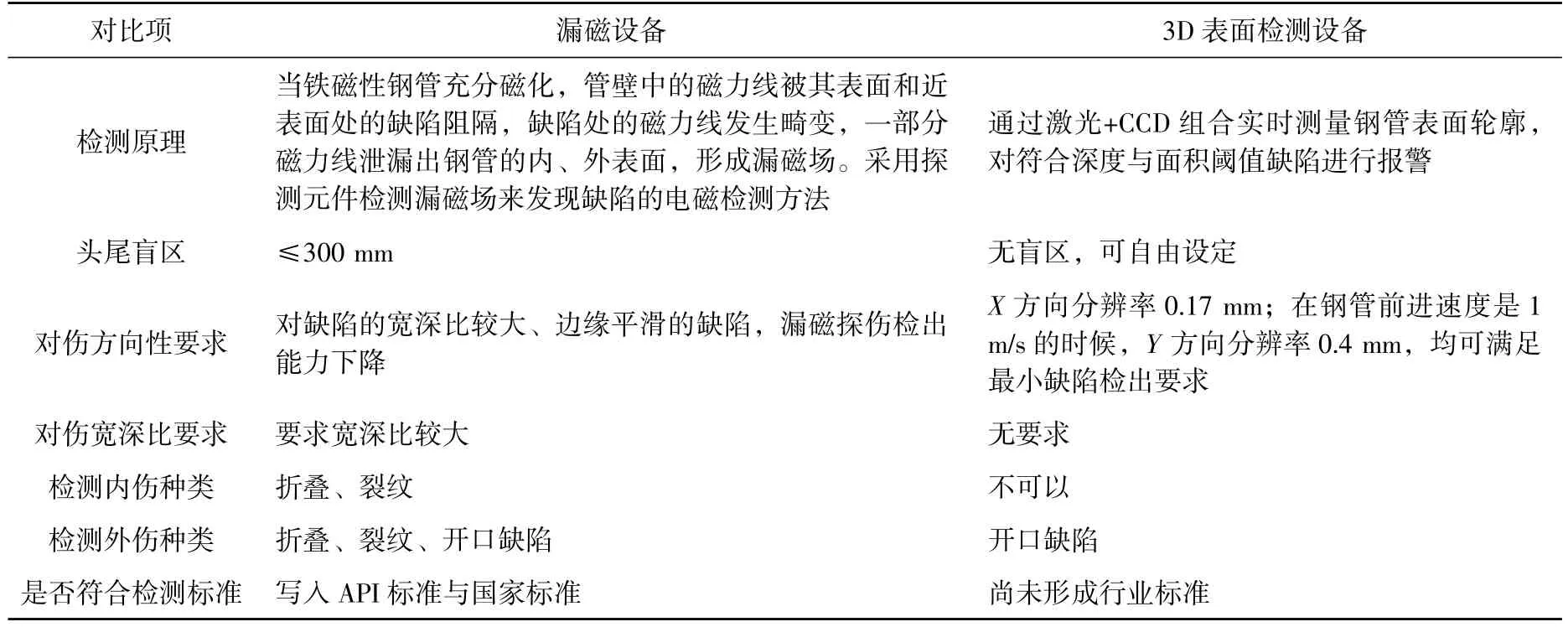

在没有3D 表面检测设备之前,开口缺陷只能依靠漏磁设备和人工表面检测来发现。但由于漏磁设备存在一些不足,比如对某些方向的凹坑或宽深比大的凹坑不敏感、灵敏度随方向变化,对管端300 mm 内的缺陷存在盲区等,相继开发了模拟人眼识别的3D 表面检测设备。由于原理不同,漏磁设备与3D 表面检测设备的优缺点对比见表1。

表1 漏磁设备与3D 表面检测设备优缺点对比

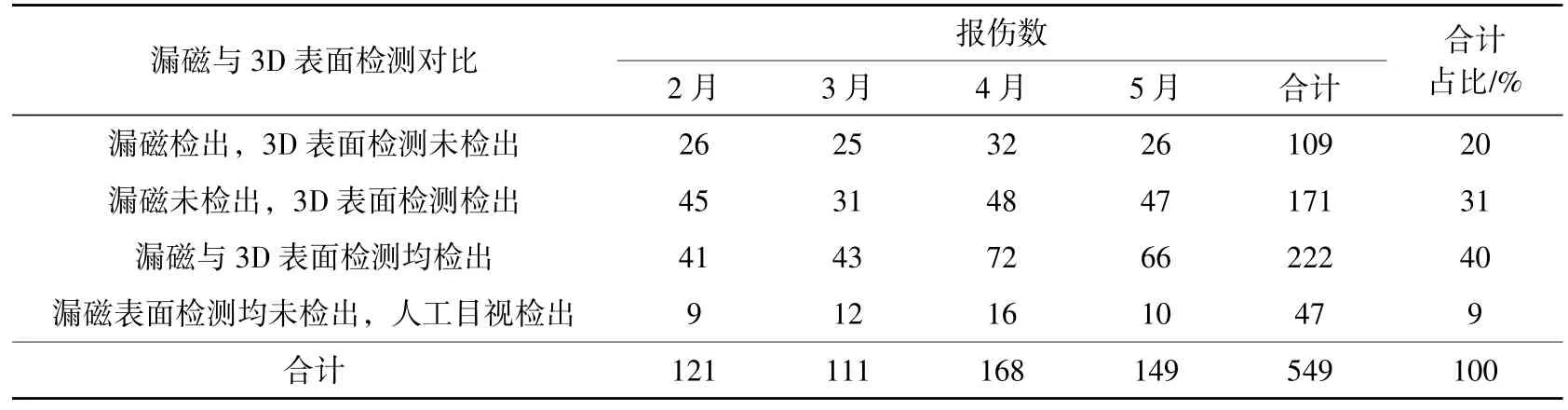

为了对比漏磁设备和三维表面检测设备各自优缺点,通过选取宝钢股份无缝钢管厂福斯特漏磁设备与三维表面检测设备进行同时段报伤数据对比,共用10635 根钢管数据,其中漏磁报伤753 根(报伤比例3.5%),3D 报伤1066 根(报伤比例5%),3D 与漏磁设备共同报伤94 根(报伤比例0.4%),由于所有报伤管会进行第二遍复探,实际报伤数需要除以2 才为真正报伤数。

笔者统计了2022 年2—5 月3D 表面检测设备和其现有福斯特漏磁设备的报伤数据,结果见表2。由表2 可知,单独使用漏磁设备,可自动检出60%左右缺陷;单独使用3D 表面检测设备,可自动检出70%左右缺陷;联合使用3D 表面检测和漏磁设备,可自动检出90%左右缺陷。

表2 漏磁设备与3D 表面检测设备报伤准确性对比

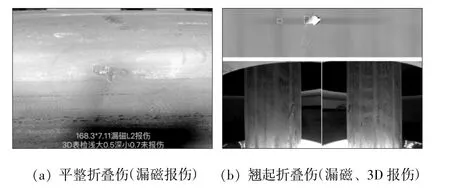

结合表1~2 可以看到,3D 表面检测设备是现有漏磁设备的有益补充,漏磁与3D 表面检测设备各有优缺点;漏磁单独报伤的缺陷大部分为折叠、内伤等(图2a),而该类伤表面平整,凹陷很小,因此无法满足3D 表面检测的深度与面积阈值,故3D表面检测设备对于此类平整折叠、发纹都无能为力;但是如果折叠部分翻开,翻开部分若达到深度与面积阈值,3D 表面检测设备就可以检测(图2b)。

图2 折叠伤及报伤情况

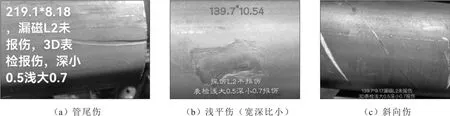

漏磁未报伤但是3D 表面检测设备单独报伤的缺陷主要有三类:管头尾报伤(图3a),宽深比较小的伤(图3b)与斜向伤(图3c)。

图3 漏磁未报但3D 表面检测报伤的伤

3 三维表面检测设备常见误报分析

从表2 中可以看到,目前3D 表面检测设备的主要误报来源有以下几种:①镜头脏污误报4 支,占比0.4%;②钢管头尾抖动误报11 支,占比1%;③钢管头尾部毛刺13 支,占比1.2%;④钢管管身脏污误报9 支,占比0.9%;⑤钢管附着水滴误报7 支,占比0.7%。

3D 表面检测设备由于是光学检测设备,在日常维护中需要每天清洁3D 传感器的光学窗口和2D 相机的保护镜,尤其是底部的相机,特别容易积灰。虽然设备本身自带定时吹气清洁装置,但是为了保障设备正常运转,还是要求操作人员每天清洁一次,否则容易出现相机脏污带来的误报。

由于光学检测都有景深范围的概念,为了保障在线检测的实时性,设备的检测范围依据不同钢管规格进行了细致优化,对于钢管的抖动允许范围一般控制在±20 mm 左右,但实际钢管在头尾部分由于只有单边夹送辊的加持,有时候还是会抖出检测范围,此时也容易出现抖动误报。

3D 表面检测设备的管头尾检测盲区是用户自行设定的,如果盲区设定过小,有时候会检测到管端的锯切不良,这类缺陷在实际生产中可以不用检测,因为后续的管加工流程会把这部分加工掉。

如果3D 表面检测设备安装在超声波设备附近,超声波检测需要给管身喷淋耦合水,水滴附着在钢管表面会带来误报,这类误报设备会通过2D图片进行二次判断来排除,但不能100%的过滤,还会有一定比例过滤不掉[16]。

钢管本身还可能黏附成片的脏污或者矫直不良留下成片的氧化铁皮,此时钢管表面轮廓出现整体偏差,检测的基准面存在较大波动,易出现误报。

通过两年多的使用,3D 表面检测设备在钢管检测中被证明能有效防止大伤漏报,是现有超声波、漏磁与涡流等无损探伤设备的有益补充。但是该设备与现有探伤不同,采用的光学检测方法,因此要想用好该设备,减少误报,还需要做好相应的日常维护。具体经验总结如下:①每天清洁设备底部相机镜头,防止镜头落灰造成误报;②定期检修辊道、夹送辊,防止管头管尾抖动过大超出检测范围,造成误报;③修磨管采用集中复探,避免修磨处报警与正常报警混淆;④针对厚壁管,由于欠充满与氧化铁皮较多,需要增大检测阈值,否则容易引起误报;⑤针对镦粗管需要设定更大检测范围,否则容易漏报头尾镦粗处缺陷;⑥对于连续过管的情况,需要增加管缝检测算法,此时管尾盲区会受到管长的干扰。

4 结 语

总结了近两年3D 表面检测设备使用经验,通过对比其与漏磁设备检测效果,可以清晰看到3D表面检测设备达到了防止大伤漏报的目的,同时还是现有漏磁、超声波与涡流等无损检测设备的有益补充。对于3D 表面检测设备的误报,只要做好日常光学窗口清洁,辊道与压辊的定期维护,误报率可以有效控制在5%以内。