集成式液压缸在水压机设备的应用

冯 瑶,于 宾,李忠凯,翁 文,倪舒亚,杨艳滨

(南京巨龙钢管有限公司,江苏 南京 210061)

钢管水压试验机(简称水压机)是广泛应用于钢管行业的大型自动化检测设备,静水压试验的目的是检测钢管管体密封性、检验钢管焊接质量、消除钢管残余应力[1-7]。3000 t 水压机作为南京巨龙钢管有限公司检验螺旋缝埋弧焊管质量的关键设备之一,可根据API Spec 5L—2018《管线钢管规范》、GB/T 9711—2017《石油天然气工业管线输送系统用钢管》等钢管制造标准的要求进行钢管静水压试验,达到暴露钢管隐性缺陷、释放全管体残余应力的目的[8-14]。

3000 t 水压机结构如图1 所示,主要由以下四个部分组成:固定机架、拉力梁框架、托辊装置和移动机架。

图1 3000 t 水压机结构示意

螺旋缝埋弧焊管静水压试验过程可概括为充水、加压、稳压、泄压四个步骤。待钢管注满水后采用增压系统向钢管内加注高压水,使钢管内部水压值达到规定试验压力值,随后进入稳压阶段,稳压阶段一般会维持10~15 s,稳压结束后水压机控制系统便会自动进行泄压操作。上述过程均需要图1 所示水压机移动机架牢固锁定,否则无法实现水压机密封盘对钢管管端的可靠密封。因此,水压机移动机架锁定机构的使用状态直接影响着钢管水压试验的完成效果。

1 水压机移动机架锁定机构工作原理

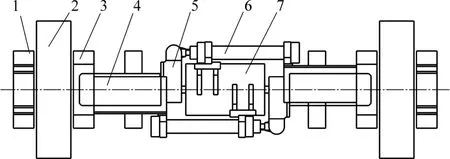

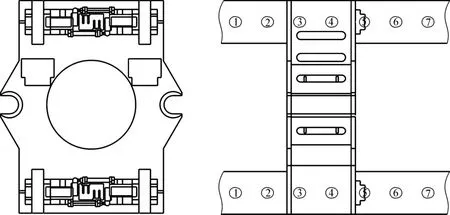

水压机移动机架是通过插销装置实现锁定定位的,如图2 所示,该装置安装于移动机架的背面(装有密封盘的一侧为移动机架正面),背面结构如图3 所示。

图2 水压机移动机架插销装置示意

图3 水压机移动机架背面结构示意

由图3 可以看出,移动机架在如图1 所示的机架驱动油缸作用下,移动至适合水压试验管长位置后(如孔5 位置),位于移动机架背面的上下两套插销装置动作,使上下两套插销装置中的4 个销轴分别插入上下拉力梁框架对应插销孔中(孔5),移动机架可靠固定于拉力梁框架上,即借助拉力梁框架实现移动机架的锁定定位,同时通过安装于移动机架上的主平衡油缸来补偿800 mm 左右的管长差异,待该类管长规格钢管水压试验结束后,4 个销轴分别从拉力梁插销孔(孔5)中拔出,继续发挥移动机架的移动功能,为适应其他规格水压试验管长做准备。这里值得注意的是:为了使直径为190 mm 的销轴能够在水压机框架结构上的插销孔顺畅完成插拔动作,位于水压机框架结构上的插销孔采用的是直径为200 mm 和直径为190 mm 的圆孔结合体,插销装置需要插拔时,销轴从大孔侧插入或拔出,移动机架顶住钢管端面试压时,销轴移至小孔侧,在打压过程中4 个销轴需承受钢管水压试验过程产生的作用于移动机架上的水平力。

2 水压机移动机架锁定机构的运行问题

截至目前,南京巨龙钢管有限公司水压机移动机架锁定机构已服役10 余年,自2021 年初开始,该部位在运行过程中极易发生卡滞现象,严重影响水压机过管效率,据统计2021 年水压机总故障时间为1986 min,其中移动机架锁定机构故障时间为1205 min,占水压机总故障时间的60.7%,因此消除移动机架锁定机构故障是有效降低水压机故障率的关键。

经分析,导致水压机移动机架锁定机构卡滞故障频发的主要原因如下:

(1) 构成移动机架锁定机构的核心部件——插销装置在长期使用中已出现较大磨损量(图2 所示销轴与导向座间的磨损以及推杆与油缸连接件间的磨损);

(2) 上述磨损量的出现使插销装置运行平稳性变差,难以保证驱动油缸的驱动轨迹与销轴运行轨迹始终平行,从而使油缸杆受到偏离运行轨迹方向上的非正常外力,该外力直接造成插销动作不畅,甚至发生卡滞;

(3) 另外,发生卡滞时,维修人员往往采用提高液压驱动系统的工作压力进行解决,但较高的工作压力又会导致图2 所示插销装置中驱动油缸的油缸杆(直径为45 mm)发生变形,变形的油缸杆又会引发油缸密封件损坏,导致系统内泄,液压驱动系统无法正常建立工作压力,此时出现的移动机架锁定机构卡滞故障仅能通过更换油缸密封件、重新建立系统压力予以消除,但仅仅依靠更换油缸密封件是无法从根本上消除卡滞故障的,只能短时间恢复水压机移动机架的锁定定位功能。

3 水压机移动机架锁定机构改进方案

3.1 机械结构方面的改进

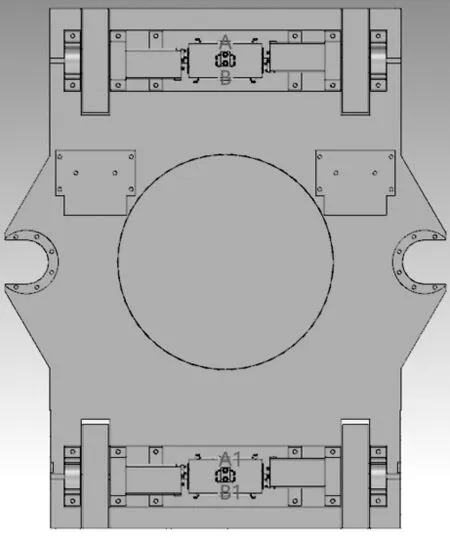

通过分析故障原因可知,导致水压机移动机架锁定机构卡滞故障频发的根本原因在于该部位机械结构的磨损量已累积超过允许磨损量,经测绘图2所示驱动油缸与推杆间的销轴连接处,其最大磨损量为5.2 mm,超出允许磨损量3.2 mm,导致驱动油缸的推力无法通过推杆水平传递至销轴,最终使销轴在导向座中频频发生卡滞。因此减少或者消除磨损量是有效解决该部位卡滞故障的关键,但倘若只是选择对该部位机械结构进行重新加工制作与装配,并不能有效提升水压机移动机架锁定机构的使用寿命,仅是简单的以新换旧,不久后还会面临相同的故障问题,没有任何技术性能方面的提升。抛开“以新换旧”这种简单的维修模式,要想减少或者消除磨损量,可以通过省去产生磨损的环节实现,于是根据水压机移动机架锁定机构的工作原理及原插销装置支架7(图2 所示)的结构设计了图4 所示的集成式液压缸装置。该集成式液压缸装置与移动机架的连接方式与原插销装置与移动机架的连接方式相同,通过图4 所示的油缸连接支架3 与移动机架实现连接,油缸支架3 的连接尺寸与原插销装置中的支架7(图2 所示)完全一致。该集成式液压缸装置除具备图2 所示插销装置中两个驱动油缸和的功能外,还简化了原插销装置的结构。集成式液压缸装置与移动机架背面连接结构如图5 所示。

图4 集成式液压缸装置

图5 集成式液压缸装置与移动机架背面连接结构示意

改进后的机械结构,在实现水压机移动机架锁定定位功能方面具备以下优点:

(1) 在图2 所示销轴与导向座保留不变的前提下,采用集成式液压缸装置取代原插销装置后,原插销装置后中的推杆机构被简化,即图2 所示推杆及其相关连接件被省去,消除了该处产生磨损量的可能性,使易产生磨损量的部位由原来的2 个减少为1 个;

(2) 采用集成式液压缸装置取代原插销装置后,驱动油缸的油缸杆与销轴之间实现了直连(由于水压试验过程销轴受力不会传递到集成式液压缸装置的活塞杆上,所以销轴与活塞杆采用了最简单的刚性连接结构),销轴所受驱动力的方向基本与导向座所导方向共线,受力方向与运动方向难以产生夹角,自然消除了销轴因受其他方向外力而造成的卡滞现象。而在原插销结构中油缸杆通过推杆与销轴连接,一旦推杆机构出现磨损晃动,销轴极易在其他方向的外力下发生卡滞。因此,改进后的水压机移动机架锁定结构更加简化,动作更加平稳,故障率自然得到了有效控制。

3.2 相关液压控制系统方面的改进

水压机移动机架锁定机构液压控制系统原理如图6 所示。

图6 水压机移动机架锁定机构液压控制系统原理

由图6(a)可知,原水压机移动机架锁定机构中的4 个插销油缸由同一个电磁换向阀6 控制。该控制方式的缺点是:当4 个插销油缸中的任意一个发生内泄,会导致整个液压系统无法正常建立压力,其余3 个插销油缸也会因此无法正常动作。该控制方式也不利于快速、准确地找到发生内泄的油缸。

为实现发生油缸内泄故障时能够快速、准确找出内泄油缸,在改进移动机架锁定机构机械结构的同时,对相应的液压控制系统也进行了适当优化,即在原来的基础上增加一组电磁换向阀组,分别对上下两个集成式液压缸装置进行控制,但在实际操作中,这两组电磁换向阀仍靠原来的操作按钮控制通电与断电,优化后的液压控制系统原理如图6(b)所示。由图6(b)可知,上下两个集成式液压缸装置分别靠两个电磁换向阀控制后,当其中一个集成式液压缸装置发生内泄,就可以根据动作执行情况迅速找出内泄油缸,可大大缩短故障判断时间。

4 结 语

改进后的水压机移动机架锁定系统,使用效果突出,成功解决了生产中的实际问题,实现了全年钢管静水压试验过程环节零故障,有效提升了水压机全年运转效率,与此同时也大大降低了维修人员的检维修作业强度与水压机设备的全年维修成本。