云南卡房铜钨浮选尾矿回收萤石

赵荣 ,宋宝旭 ,普久然 ,吴杰 ,陈明波 ,周永星

(1.云南锡业股份有限公司卡房分公司,云南 个旧 661000;2.辽宁科技大学矿业工程学院,辽宁 鞍山 114001)

萤石是氟化物中最重要的矿物,从世界范围来看,近几年萤石产品的需求呈相对平衡、适度增长之势,并且越来越集中在萤石下游产业——氢氟酸的需求上,由于氢氟酸是氟化工行业重要的原料,因此,许多发达国家把萤石资源做为一种重要的战略物资进行储备[1]。

云南个旧矿田是我国乃至世界上最大的锡多金属矿区,共伴生组分多且价值巨大,云锡集团也一直非常重视锡多金属矿中共伴生矿产资源的综合利用。近年来,云锡集团卡房分公司新探获了编号为I-51的多金属矿体,矿石除有价元素铜、钨以外,仍有平均品位20%以上的萤石资源,经济价值不容小视。由于选厂现有生产流程以铜、钨的回收为主,萤石资源暂未得到有效的回收利用,如何从铜钨浮选尾矿中回收这部分萤石资源,已经成为云锡卡房分矿的迫切需求。

随着工业生产的发展,人们对萤石产品的质量要求愈来愈高[2-3],尤其对其中SiO2、S、P、CaCO3等杂质含量的要求。浮选仍然是现阶段萤石回收的主要方法,国内外研究主要集中在浮选药剂的研制和流程结构的优化两方面:浮选药剂研制方面,油酸、油酸钠、氧化石蜡皂都是萤石浮选常用的捕收剂[4-5],水玻璃、酸化水玻璃、六偏磷酸钠是萤石浮选常用的抑制剂[6-7],如何寻找对萤石有选择性的捕收剂和对脉石矿物有效的抑制剂是萤石浮选的关键所在;流程结构优化方面,主要是浮选中矿的处理,一般包括循序返回、集中返回粗选、集中再磨返回、中矿单独处理等[8-9],采用针对性的浮选中矿处理方法是获得高质量萤石精矿的重要手段。

本论文以云南卡房矿区铜钨浮选尾矿为研究对象,针对其中富含的伴生萤石矿产资源,在工艺矿物学研究基础上,开展了详细的萤石选矿小型实验研究,获得了合格的萤石精矿,为相关技术的产业化应用提供了理论依据,相关研究成果也可为国内外同类矿山共伴生萤石资源的综合利用提供借鉴。

1 实验物料和方法

1.1 实验物料

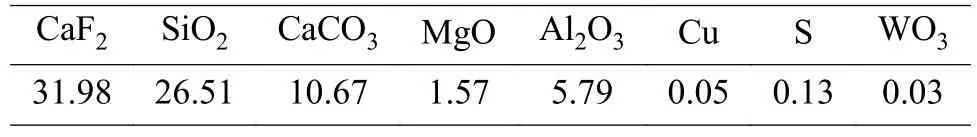

本研究实验物料取自云锡卡房选厂生产的铜钨浮选尾矿,主要元素分析结果见表1。

表1 铜钨浮选尾矿主要元素分析结果/%Table 1 Analysis results of major elements of copper and tungsten flotation tailings

结果表明,铜钨浮选尾矿中的CaF2含量高达31.98%,已经达到了综合利用要求,杂质元素主要以SiO2、CaCO3为主。为了进一步查明矿物类型,采用矿物鉴定与表征系统(AMICS),对铜钨浮选尾矿进行了主要矿物组成测定,测定结果见表2。

表2 铜钨浮选尾矿矿物组成测定结果Table 2 Results of mineral composition of copper tungsten flotation tailings

结果表明,除萤石矿物以外,脉石矿物以钙铁辉石、石英、长石为主,值得注意的是,以钙铁辉石为主的含铁脉石矿物[10-11],由于化学组成中含有一定量的铁元素,因此具有了不同程度的弱磁性,能否采用磁选预先脱除钙铁辉石等含铁脉石矿物值得关注。

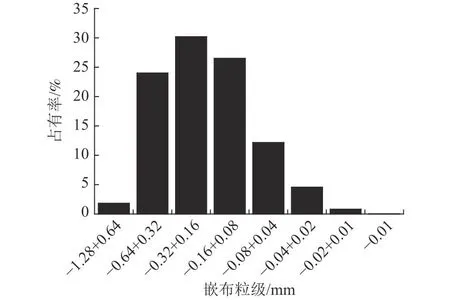

为了进一步查明萤石矿物的解离特性,对原矿中萤石矿物的嵌布粒度进行了测定,测定结果见图1,结果表明,萤石整体嵌布粒度集中在0.08~0.64 mm,属粗中粒嵌布。同时对铜钨浮选尾矿中的萤石单体解离度进行了测定,结果表明,萤石单体解离度可以达到95%以上。可以看到,卡房矿区的萤石矿物属于易解离矿物,解离后也属于选矿易回收粒级,为萤石资源的综合利用创造了较好的条件。

图1 原矿中萤石的嵌布粒度测定结果Fig.1 Measurement of embedded particle size of fluorite in raw ore

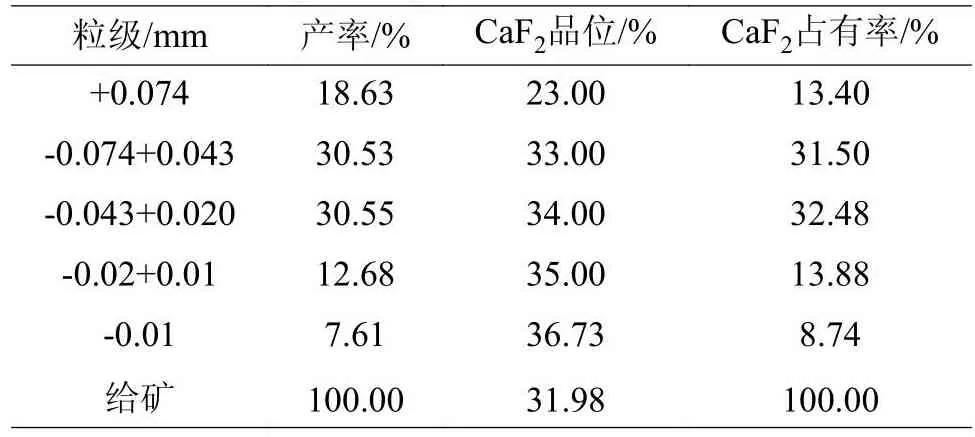

为了进一步查明萤石矿物的粒度特性,对铜钨浮选尾矿进行了粒度组成分析,结果见表3。结果表明,在铜钨浮选尾矿中,萤石矿物主要集中在-0.074+0.02 mm粒级,属磁选、浮选等物理选矿法适宜回收的粒度范围。

表3 铜钨浮选尾矿粒度组成分析结果Table 3 Analysis results of particle size composition of copper tungsten flotation tailings

1.2 实验方法

根据矿石性质,物料中萤石单体解离度已经达到了95%,因此无需磨矿。由于物料中含有大量的以钙铁辉石为主的磁性脉石矿物,能否在萤石浮选前预先脱除这部分磁性脉石矿物值得关注。考虑到实验物料为铜钨浮选尾矿,萤石已经在钨浮选时与抑制剂作用过,也必须在萤石浮选前消除这部分药剂的影响[12-13]。基于此,在萤石浮选前进行了预处理方案的对比实验,分别进行了直接浮选、磁选-浮选和脱药-浮选的对比实验研究。

在磁选实验时,弱磁选采用湿式滚筒弱磁选机,强磁选采用长沙矿冶研究院购置的电磁夹板式强磁选机(CRIMM DCJB70-200),可以适时调整强磁选磁场强度。

脱药实验采用浓缩脱药法[14-15],采用搅拌槽对矿浆进行搅拌,搅拌2 h后,静置1 h,抽取上层溶液后再加入清水,如此反复4~5次后再给入浮选。

萤石浮选实验主要采用XFD型单槽浮选机,粗选和扫选主要采用1.5 L浮选槽,精选根据矿浆量分别采用1.0、0.5 L的浮选槽。在药剂制度方面,调整剂分别选择硫酸、水玻璃和酸化水玻璃进行了对比实验,捕收剂分别选择了油酸钠和氧化石蜡皂进行了对比实验。在流程结构方面,在浮选闭路实验时,对中矿产率比较大的精选1中矿,进行了中矿返回粗选和中矿返回扫选的对比实验。

2 结果与讨论

2.1 预处理实验

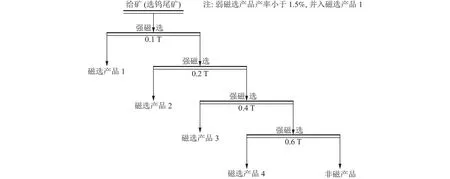

预处理实验分别进行了直接浮选、磁选-浮选和脱药-浮选三种方案的对比实验,实验流程见图2,实验结果见表4。

表4 预处理方案对比实验结果Table 4 Comparative test results of pretreatment programmes

实验结果表明,直接浮选仅能获得CaF2品位不足80%的萤石粗精矿,而采用磁选-浮选和脱药-浮选,均可获得CaF2品位大于80%的萤石粗精矿,其中磁选-浮选方案更能获得CaF2品位接近90%的萤石粗精矿,考虑到萤石的综合利用更注重获得高品位的萤石精矿,综合比较,最终采用磁选-浮选方案。

2.2 磁选抛尾实验

为了确定磁选抛尾适宜的磁场强度,进行了磁场强度的条件实验,实验流程见图3,实验结果见表5。

图3 磁场强度条件实验流程Fig.3 Test flow of magnetic field strength conditions

表5 磁场强度条件实验结果Table 5 Test results of magnetic field strength conditions

实验结果表明,当磁场强度超过0.4 T后,磁选产品4的作业产率仅为9.88%,但CaF2品位却高达18.59%,萤石作业占有率为5.50%,也明显高于其他磁选产品,基于此,为了最大限度保证萤石回收率,最终确定磁选抛尾磁场强度为0.40 T。

2.3 萤石浮选实验

(1)药剂制度的选择

在磁选后,为了进一步提高萤石的可浮性,常常需要添加一定量的调整活化萤石的浮选行为,并同时抑制方解石、石英等脉石矿物,常用的调整剂包括硫酸、水玻璃和酸化水玻璃,本研究分别进行了上述三种调整剂的用量实验,实验流程采用一次粗选和一次扫选的流程结构,粗选泡沫和扫选泡沫合并做为粗精矿,捕收剂选择油酸钠,并固定粗选用量为400 g/t,扫选用量为100 g/t,浮选时间分别为3 min和1.5 min,实验结果见图4。

图4 调整剂种类及用量实验结果Fig.4 Test results of adjuster type and dosage

加入调整剂后,萤石作业回收率可由87.22%提高至90%以上,其中采用酸化水玻璃做调整剂时,萤石粗精矿品位可达到85%左右,高于硫酸和水玻璃,综合考虑,最终选择酸化水玻璃做调整剂,并确定其用量为5000 g/t。

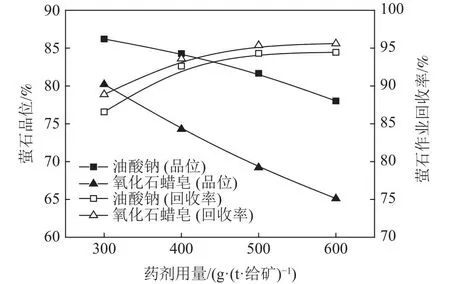

为了确定适宜本矿石中萤石浮选的捕收剂,分别选择油酸钠和氧化石蜡皂进行了用量实验,实验流程采用一次粗选和一次扫选的流程结构,粗选泡沫和扫选泡沫合并做为粗精矿,调整剂酸化水玻璃粗选用量为5000 g/t,浮选时间分别为3 min和1.5 min,实验结果见图5。

图5 捕收剂种类及用量实验结果Fig.5 Test results of trapping agent type and dosage

结果表明,采用油酸钠做捕收剂,萤石粗精矿品位和作业回收率均明显优于氧化石蜡皂,综合考虑,选择油酸钠做捕收剂,并确定其用量为400 g/t。

(2)流程结构的优化

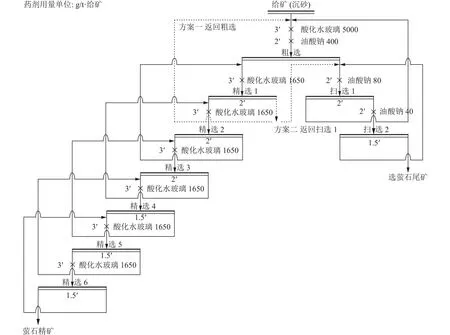

在上述较优的药剂条件下,进行了浮选闭路实验,重点对中矿产率比较大的精选1中矿的返回点进行了对比,分别进行了返回粗选和返回扫选一的对比实验,实验流程见图6,实验结果见表6。

图6 中矿返回方案对比实验流程Fig.6 Test flow of the comparison of the medium ore return programme

表6 中矿返回方案对比实验结果Table 6 Comparison test results of the medium ore return scheme

结果表明,返回粗选方案最终获得的萤石精矿品位仅为90.79%,而采用返回扫选1方案,萤石精矿品位可提高至96.13%,综合考虑,对于本矿石,选择返回扫选1方案。

2.4 综合实验指标

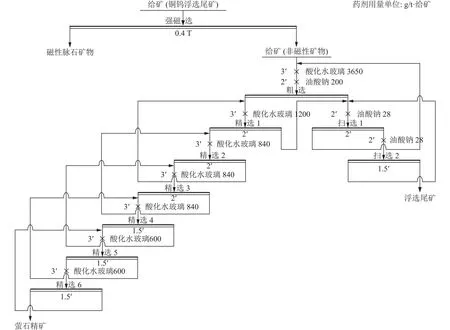

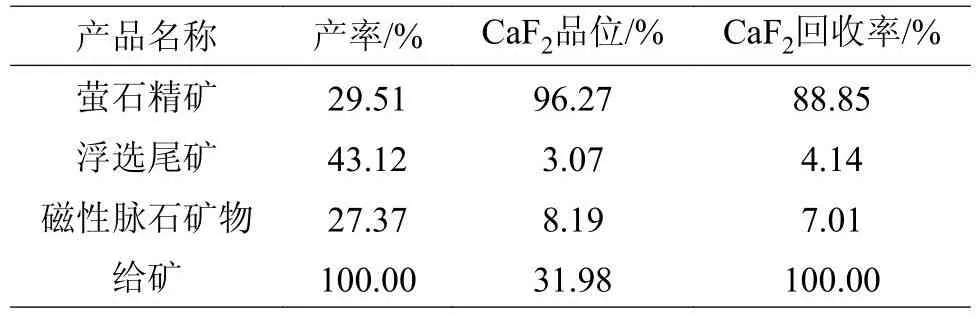

最终确定的萤石回收全工艺流程见图7,综合实验指标见表7。

图7 全工艺流程Fig.7 Full process flow

表7 全流程综合实验指标Table 7 Comprehensive test indicators for the whole process

3 结 论

(1)卡房铜钨浮选尾矿中的CaF2含量高达31.98%,已经达到了综合利用要求;脉石矿物以钙铁辉石、石英、长石为主,其中以钙铁辉石为主的含铁脉石矿物具有弱磁性;萤石整体属粗中粒嵌布,单体解离度可以达到95%以上。

(2)选矿实验研究进行了直接浮选、磁选-浮选和脱药-浮选的方案对比实验,其中强磁选可以有效脱除以钙铁辉石为主的磁性脉石矿物,适宜的磁场强度为0.4 T,减少了脉石矿物对萤石浮选的干扰,萤石入选品位可由32%提高至40%以上。

(3)萤石浮选采用“一粗两扫六精”的流程结构,选择酸化水玻璃做调整剂,选择油酸钠做捕收剂,对中矿产率较大的精选1中矿返回至扫选1作业,最终获得了CaF2品位为96.27%、回收率为88.85%的萤石精矿产品,实现了卡房矿区萤石资源的高效综合利用。