高锂粉煤灰磁选除铁实验

臧静坤,程伟,潘雪玲

(贵州大学矿业学院,喀斯特地区优势矿产资源高效利用国家地方联合工程实验室,贵州省非金属矿产资源综合利用重点实验室,贵州 贵阳 550025)

粉煤灰是指从燃煤过程产生烟气中收捕下来的细微固体颗粒物,是燃煤电厂排出的主要固体废弃物,也是我国产生量最大的工业固体废弃物之一[1]。粉煤灰的大量堆存不仅会造成土地资源的浪费,同时也会导致严重的环境污染[2-3]。据《2020年全国大、中城市固体废物污染环境防治年报》统计,2019年重点发表调查工业企业的粉煤灰产生量5.4亿t,综合利用率为74.7%[4]。上世纪五十年代,英美法日荷等发达国家已经相继开始对粉煤灰的理化特性及综合利用展开研究[5]。近年来,粉煤灰高值化利用得到重视。目前,粉煤灰已广泛应用于建筑、精细利用、农业、化工和环境保护等行业[6-7]。

近年来,锂(Li)作为战略资源的地位日渐凸显,锂产品价格急剧上涨,全球年均锂电池需求增长率已飙升到20%以上,世界各国均加大了对锂资源的勘查开发力度。粉煤灰中还含有一定丰度的锂、镓、锗、钪等贵金属和铼、钇等稀贵金属元素[8-9]。我国山西、内蒙也已发现特大型煤共伴生锂、镓矿床[10-11]。随着锂资源供需关系的紧张和需求量日益增大,从粉煤灰等低品位资源中回收锂受到重视[12]。已有大量学者研究从粉煤灰中提取Li等共伴生金属元素,采用的方法主要包括酸法、碱法、酸碱联合法等[13-14]。但是在粉煤灰高值化利用过程中,铁杂质的存在会增加锂产品提取过程中的酸耗,严重影响锂产品的纯度及回收率等,降低粉煤灰高值利用的经济效益。因此,铁杂质的选择性去除对于粉煤灰高值化利用具有重要意义。

目前,从粉煤灰等矿物中除铁的方法主要有磁选法、浮选法、酸浸法等[15],其中磁选法和酸浸法是从粉煤灰中分离铁杂质的主要方法[16]。相比酸浸法,磁选法是一种环境友好的除铁方法,可大批量处理,易于工业化生产,对于含磁性氧化铁较高的粉煤灰具有较好的除铁效果,主要分为湿式磁选和干式磁选,前者占主导[17]。粉煤灰中的铁主要以磁铁矿和赤铁矿两种形式存在,铁的存在形式会影响磁选除铁的效果,以磁铁矿形式存在的铁能够通过磁选有效去除。粉煤灰中磁性极弱的赤铁矿可以在还原剂的存在下一定程度上被还原为强磁性的磁铁矿[18]。

本文以贵州某电厂粉煤灰为研究对象,在系统研究粉煤灰基本性质(粒度组成、矿物组成、化学成分、形貌及微区成分、铁的物相组成)的基础上,采用还原焙烧的方法将粉煤灰中弱磁性的赤铁矿转化为强磁性的磁铁矿,再采用湿式磁选方法对粉煤灰进行除铁研究,为粉煤灰高值化利用过程中铁杂质的去除提供借鉴。

1 实验材料与方法

实验所用粉煤灰来自贵州某电厂。实验所用氢氟酸、硝酸、高氯酸均为优级纯,活性炭为分析纯。利用激光粒度仪(LS13320型)测定粉煤灰的粒度组成;利用X射线衍射仪(XRD, D8 advance)对粉煤灰进行矿物组成分析,设置扫描角度范围为10~80°,扫描速度为2°/min。利用Zetium型X射线荧光光谱仪对粉煤灰的化学成分进行检测。粉煤灰的形貌及微区成分采用扫描电子显微镜-能谱仪(SEM-EDS,S-3400N型)进行分析。粉煤灰的烧失量按照国标GB/T 176-2017测定。

称取充分混匀后的粉煤灰样品20 g,置于陶瓷坩埚中并加盖坩埚盖;将坩埚置于预先升温至设定温度的马弗炉中,保持炉门密闭焙烧一定时间后,将粉煤灰快速倒入盛有200 mL水的烧杯中水淬冷却,待粉煤灰矿浆冷却至室温后,将其充分搅拌均匀,利用磁选管进行磁选除铁实验。磁选精矿和尾矿过滤后置于电热恒温鼓风干燥箱中于105 ℃干燥2 h后称重。粉煤灰原样及磁选后的精矿和尾矿湿法消解后利用电感耦合等离子发射光谱仪(ICP-AES,icap 7400)测定锂和铁元素含量。

2 结果与讨论

2.1 粉煤灰基本性质

2.1.1 粒度组成

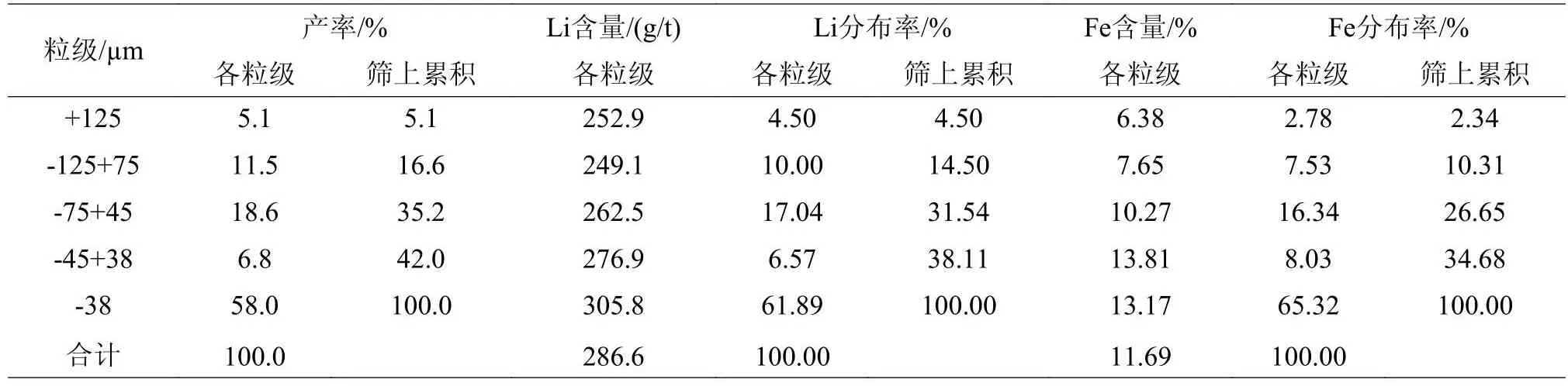

粉煤灰试样粒度组成分析结果见表1。原灰中-75 μm产率高达83.4%,其中主粒级为-38 μm 58.0%, +125 μm颗粒仅 5.1%,整体颗粒较细。粉煤灰中锂和铁主要赋存在-75 μm的颗粒中,分布率分别达85.50%和87.35%。

表1 粉煤灰试样粒度组成Table 1 Particle gradation of coal fly ash sample

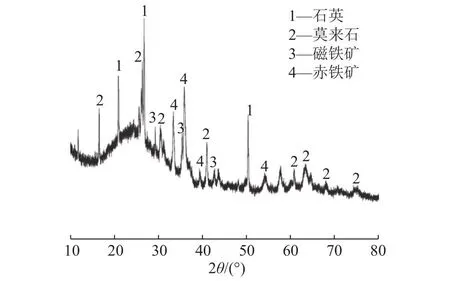

2.1.2 矿物组成

粉煤灰试样的X射线衍射结果表明,粉煤灰中主要矿物为莫来石和石英,其次为磁铁矿和赤铁矿(图1)。莫来石通常是由煤燃烧过程中含Al、Si的无机成分高温熔融热化学反应形成的[19]。玻璃体是高温熔融的粉煤灰在急剧冷却时形成的非晶态结构[20],粉煤灰的XRD图谱在15~30°的区域出现比较宽大的特征衍射峰,说明有大量玻璃体的存在[21]。

图1 粉煤灰试样X射线衍射Fig.1 XRD of coal fly ash sample

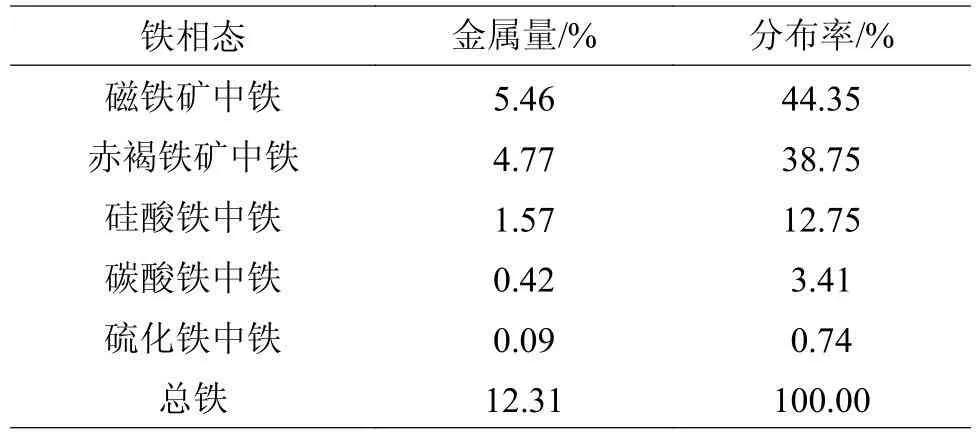

铁物相定量分析结果表明,粉煤灰中的铁主要以磁铁矿和赤铁矿的形式存在,二者占粉煤灰总铁含量的83.10%,其次为硅酸铁、碳酸铁和硫化铁,含量较低(表2)。

表2 粉煤灰试样中铁的物相定量分析Table 2 Quantitative analysis of iron phase in coal fly ash sample

2.1.3 化学成分

粉煤灰化学成分分析见表3,粉煤灰中SiO2和 Al2O3含量较高,二者共占57.77%,其次是 Fe2O3、TiO2和CaO,分别为14.58%,3.56%和2.50%,其他常量元素的氧化物含量相对较低。粉煤灰中残碳的含量为4.20%,烧失量为5.40%。微量元素Li的含量达到307 g/t,具有一定的综合利用价值。

表3 粉煤灰试样的化学成分/%Table 3 Chemical composition of coal fly ash sample

2.1.4 形貌及微区成分

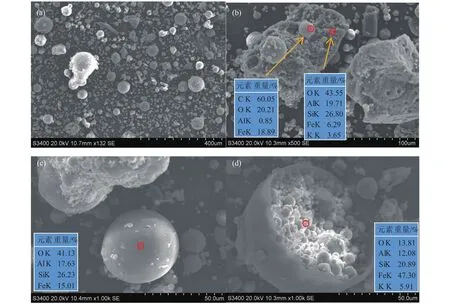

利用扫描电子显微镜对粉煤灰的微观形貌进行了研究(图2),发现粉煤灰主要以规则的球状颗粒存在,同时有少量不规则形状颗粒存在。球状颗粒表面光滑且大小不一,粒径较小的颗粒一般附着在粒径较大颗粒的表面。此外,观察到有薄壁子母珠(也称复珠)形式的玻璃微珠存在,内外层微珠分别称为子珠和母珠,熔体先形成空心母珠后,珠内挥发性物质或熔体冷却形成玻璃微珠[22],这主要与煤的成分和微结构有关,与煤炭颗粒燃烧过程也有一定联系[23]。

图2 粉煤灰试样扫面电镜图像及能谱分析Fig.2 Scanning electron microscopy-energy dispersive spectrometer analysis of coal fly ash sample

由能谱分析结果可知,粉煤灰主要由O、Al、Si、Fe等几种元素组成,特殊形貌粉煤灰颗粒主要元素组成与球形粉煤灰颗粒相差不大,只是含量不同。标记点①处C元素含量占比较大,证实粉煤灰中存在未燃尽的碳。

2.2 磁选实验

为探索粉煤灰试样磁选脱铁的可能性,首先利用磁选管对粉煤灰试样直接进行磁选。在不同的磁场强度下,磁选除铁率维持在较低的范围内(39.94%~43.01%之间)。由于粉煤灰中含一定量的赤铁矿,故考虑采用还原焙烧-磁选的方式进行除铁研究。

2.3 还原焙烧条件对磁选效果的影响

2.3.1 活性炭添加量

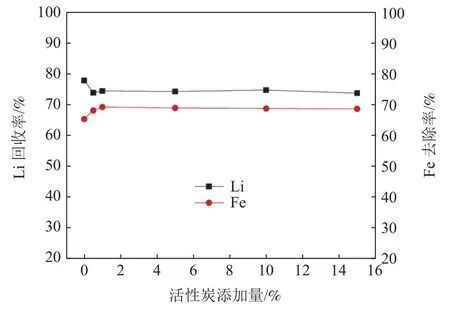

通过向粉煤灰试样中加入活性炭进行还原焙烧,磁化焙烧温度和反应时间分别为 700 ℃、30 min,碳添加量分别为活性炭与粉煤灰质量比为0%、0.5%、1.0%、5.0%、10.0%、15.0%。对焙烧产物进行一次粗选实验,保持磁选条件不变(磁场强度为240 mT),考查不同活性炭添加量对于磁选除铁效果的影响。

由图3可知,随着活性炭添加量的增加,Li的回收率和Fe的去除率均先出现小幅度降低和升高后保持不变。由于活性炭添加量对于Fe的去除率影响不明显,说明活性炭的额外添加不能有效促进还原反应的进行。原因可能是以C为还原剂,按照方程式 (3Fe2O3+C→2Fe3O4+CO↑)计算的理论需碳量为 1.59%,由于粉煤灰中残碳的含量较高(4.20%),超过理论需碳量,足以进行还原反应。因此,为了降低成本,后续实验中将选择利用粉煤灰中的残碳进行还原焙烧。

图3 活性炭添加量对磁选效果影响Fig.3 Effect of activated carbon addition on magnetic separation

2.3.2 焙烧温度

保持焙烧时间为30 min,在不添加活性炭的条件下,考查不同焙烧温度(550、600、650、700、750、800、850 ℃)对粉煤灰磁选效果的影响,结果见图4。随着焙烧温度的升高,Li的回收率呈现降低趋势,当焙烧温度高于700 ℃时,Li回收率降低幅度明显;Fe的去除率随焙烧温度的升高而增大。焙烧温度的升高促进了还原反应,但是为了实现较高的Fe去除率同时减少Li的损失,选择较佳焙烧温度为700 ℃。

图4 焙烧温度对磁选效果的影响Fig.4 Effect of roasting temperature on magnetic separation

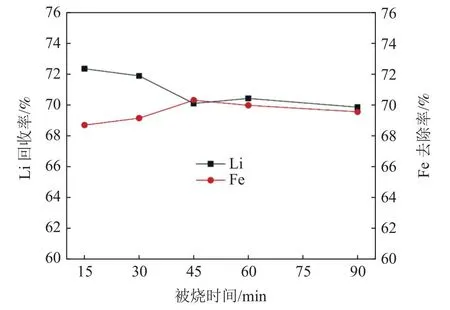

2.3.3 焙烧时间

焙烧温度控制为 700 ℃时,在不添加活性炭条件下考查不同焙烧时间(15、30、45、60、90 min)对粉煤灰磁选除铁效果影响,结果见图5。由实验结果可知,Li的回收率随着焙烧时间的增加大致呈下降的趋势,Fe的去除率随焙烧时间的增加呈现先增大后减小的趋势,焙烧时间为45 min时Fe去除率达到极大,为70.27%。可能是由于前期残碳含量充足,焙烧促进还原反应的进行,但是随着焙烧时间的延长,还原剂耗尽,CO浓度降低,导致还原反应速率降低。综合考虑Li回收率和Fe去除率,选择较优的焙烧时间为45 min。

图5 焙烧时间对磁选效果的影响Fig.5 Effect of roasting time on magnetic separation

2.4 磁选条件对脱铁效果的影响

2.4.1 磁场强度

以粉煤灰中的残碳为还原剂,焙烧温度为700 ℃,焙烧时间为45 min,将磁选管激磁电流分别设置为0.5、1.0、1.5、2.0、2.5、3.0、3.5 A(所对应磁场强度分别为160、240、270、300、320、340、350 mT)时,考查磁场强度对磁选效果影响见图6。可以得出,随着磁场强度的增大,Li的回收率逐渐降低,Fe的去除率大致呈升高的趋势,说明增大磁场强度有助于Fe的去除。综合考虑Li回收率和Fe去除率,选择激磁电流为1.0 A,即磁场强度为240 mT为较优磁场强度。

图6 磁场强度对磁选效果的影响Fig.6 Effect of magnetic field intensity on magnetic separation

2.4.2 磁选工艺

为了进一步提高锂的回收率同时实现铁的高效去除,在较优的还原焙烧条件下,选择磁场强度为240 mT,对还原焙烧后得到的粉煤灰试样进行磁选工艺的研究。一次粗选后,粉煤灰中Li的回收率为72.71%,同时去除了68.18%的Fe。为了提高Li的回收率,对一次粗选后的锂尾矿进行扫选,结果Li的回收率增加至78.86%,Fe的去除率略有下降至65.79%。对一次粗选、一次扫选后尾矿再次扫选,得到Li的回收率为80.31%,同时Fe的去除率为63.27%。随着扫选次数的增加,Fe的去除率大致呈线性下降,而Li的回收率逐渐增大,且一次扫选时Li回收率增大较为明显,两次扫选时Li回收率增幅平缓。因此,为实现铁杂质的选择性去除,一次粗选-两次扫选的磁选工艺较优(图7)。

图7 磁选工艺流程Fig.7 Magnetic separation process

3 结 论

(1)粉煤灰试样中锂的含量达到307 g/t,属于富锂粉煤灰,具有提取利用的价值。该粉煤灰整体颗粒较细,且85.50%的锂和87.35%的铁赋存在-75 μm的颗粒中。原灰中主要矿物为莫来石和石英,SiO2和Al2O3的含量达到57.77%,其次是Fe,占14.58%,其中包括5.46%的磁铁矿以及4.77%的赤铁矿。

(2)以粉煤灰中的残碳作为还原剂,焙烧温度为700 ℃,焙烧时间为45 min,磁场强度为240 mT,对粉煤灰进行一次粗选-两次扫选,此时锂的回收率达到80.31%,同时可去除63.27%的铁。该还原焙烧-湿式磁选的方法实现了铁杂质的选择性去除,为下一步从粉煤灰中湿法提取锂提供了有利条件。