激光金属沉积技术制备TC4 钛合金工艺的研究

黎非凡, 赵海涛, 王余莲

(沈阳理工大学 材料科学与工程学院, 沈阳 110168)

金属材料增材制造技术是基于离散—堆积原理的新型数字化成形技术,通过使用激光等热源,将粉状或丝状的金属材料熔化并逐层堆积“打印”金属零件的制造技术[1-2]。激光金属沉积(laser metal deposition,LMD)工艺是近来发展起来的一种很有前途的先进增材制造技术。该工艺过程将粉材或丝材送入激光能量源形成的熔池中,熔覆在工件表面。LMD 工艺能够制造形状非常复杂的零部件,可用于修复在过去被认为是不可修复的或被丢弃的高价值零部件[3-5],还可用于生产复合材料和功能梯度材料制成的零件[6-7]。

钛及钛合金(Ti、Ti6Al4V、Ti6Al7Nb 等)具有比强度高、耐热性好、耐腐蚀、生物相容性好等特点,是医疗器械、化工设备、航天航空及运动器械等行业的理想材料[8-9]。鉴于钛合金是典型的难加工材料,加工时的应力大且温度高,刀具损耗严重,阻碍了钛合金的广泛应用。LMD 技术非常适合用于钛和钛合金材料的制造,一是3D 打印时,受保护的钛不易与空气中的元素反应,微区局部快速升温、降温也降低了合金元素的挥发损耗;第二,复杂形状的制品可以在不经切割加工的情况下制成,粉材或丝材的高利用率大大降低了产品的制造成本[8-10]。

LMD 工艺在金属沉积过程中,工艺参数之间存在着高度交互作用,对性能起着重要作用。Khodabakhshi 等[11-12]基于LMD 工艺研究了S316-L 奥氏体和S410-L 马氏体不锈钢的微观组织特征、晶体织构、拉伸性能,与奥氏体和马氏体不锈钢轧板进行了比较,结果表明:打印的马氏体不锈钢的抗拉强度显著提高,但塑性降低。Mahamood 等[13-14]基于LMD 工艺研究了激光功率、扫描速率、粉末流速、气体流速对沉积过程中Ti6Al4V 合金微观组织、维氏硬度和表面光洁度的影响,优化了工艺参数,获得了最佳的表面光洁度和更好的力学性能。

到目前为止,LMD 工艺制备TC4 钛合金的报道较少,对制备工艺对打印件的微观组织和缺陷的影响机制进行详细探讨的文献更少。本文选用激光同轴LMD 工艺制得TC4 钛合金,并探讨了激光功率和扫描速率对于TC4 钛合金结构、组织形貌和维氏硬度的影响机制,以期寻找出最佳的制备工艺参数,为优质的TC4 打印件的生产提供理论依据。

1 试验材料及方法

图1(a)为LMD 工艺成型原理示意图,主要由激光束发生系统、聚焦透镜系统、送料和送气系统构成,在此技术中,激光束在发出并透过聚焦透镜系统后,加热被送料系统送入喷头中的金属粉末,金属液滴逐层熔覆在钛合金基板上形成制件。试验所用材料为气雾法制备的Ti6Al4V 合金球形粉材,如图1(b)所示,粉材粒度均匀,直径为100 μm左右。采用JF-M2000R 同轴打印机在氮气保护下打印试样。制备试样经Kroll 试剂(HF:HNO3:H2O的体积分数比为1:3:50)腐蚀后采用光学显微镜(optical microstructure, OM)、扫描电子显微镜(scanning electron microscope,SEM)及其自带能谱仪(energy disperse spectroscopy, EDS)对微观组织和元素成分进行表征。采用X 射线衍射(X-ray diffractometer,XRD)分析样品结构,采用维氏硬度计测试样品维氏硬度,加载500 gf 载荷15 s,每个试样测试5 个点,取平均值作为最终显微硬度。

图1 LMD 工艺成型原理图和Ti6Al4V 合金粉材SEM 图Fig.1 LMD technology forming schematic diagram and the SEM image of Ti6Al4V powder

2 结果与讨论

2.1 组织与结构分析

LMD 工艺制造的沉积态TC4 钛合金的三维形貌图和XRD 谱图如图2 所示。由图2(a)可见,沉积态TC4 钛合金样品中,粉材垂直于扫描方向堆叠,不同熔覆层之间的界面结合处存在少量熔合不良的现象,该组织主要是柱状晶,柱状晶沿垂直于基板平面的方向穿透数个熔覆层生长。这是由于在激光增材制造过程中,柱状晶首先于高温度梯度的熔池底端形核并顺着温度梯度方向生长,该方向与堆叠方向基本相同,后一层的熔覆将重熔前层顶部,新熔池底部就是上一熔覆层柱状晶的顶部,柱状晶得以继续外延生长。从图2(b)中XRD 谱图中可以看出,沉积态TC4 钛合金以密排六方结构的α 相衍射峰为主,还存在少量体心立方结构的β 相衍射峰,无其他杂相衍射峰。

图2 LMD 打印TC4 钛合金的三维形貌图和XRD 谱图Fig.2 3D morphology and XRD patterns of the LMD printed TC4 titanium alloy

图3 为沉积态TC4 钛合金的SEM 图。从图3中可以看出,沉积态TC4 钛合金的组织主要是典型的细针状α 相马氏体[15-16],原始β 相内部还发生相变析出形成亚结构,该亚结构大多为由无序的片层状α 相和晶界β 相构成的魏氏组织,而魏氏组织塑性较差,这也是为什么TC4 钛合金热处理前塑形较差的原因[16-18]。部分样品中甚至出现少量同向α 相集束组织。

图3 沉积态TC4 钛合金的SEM 图Fig. 3 SEM images of the deposited TC4 titanium alloy

图4 为沉积态TC4 钛合金的SEM 图和对应的EDS 图。由图4 可见,LMD 生产的沉积态TC4 钛合金的元素主要是Ti、Al、V,其中Ti 是主要成分元素,Al 和V 较少,未检出其他杂质元素。Al 是TC4钛合金的α 相稳定元素,能提高其相变温度,对其在常温和高温下的强度和比重有显著影响,V 是合金中的β 相稳定元素,发挥着稳定剂和强化剂的作用,有助于改善TC4 钛合金的延展性和塑性。较亮处的B 点与较暗处的A 点所含元素组成区别不大,亮处的Al 含量稍高,Ti 含量稍低。

图4 沉积态TC4 钛合金的SEM 图及对应的EDS 图Fig.4 SEM image and corresponding EDS image of the deposited TC4 titanium alloy

2.2 打印参数对组织的影响

2.2.1 激光功率的影响

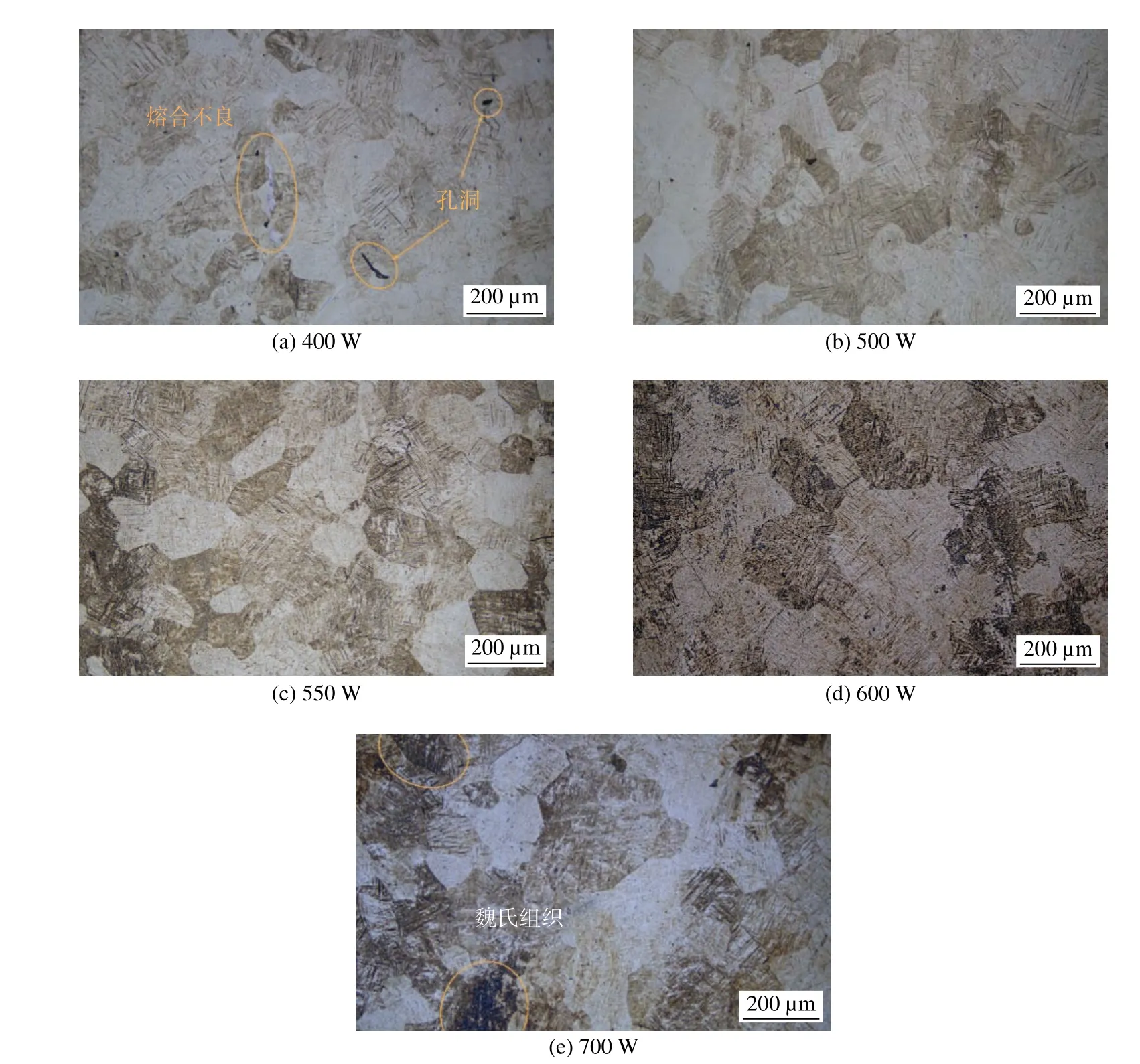

图5 为不同激光功率下的TC4 钛合金的OM 图。扫描速率为700 mm/min,粉盘转速为3 r/min,搭接步长为0.6 mm。从图5 中可以看到,随着激光功率的增加,TC4 钛合金的打印缺陷逐渐减少。在激光功率低于550 W 时(见图5a、5b),晶粒之间存在一些孔隙和缺陷,还出现了少量的熔合不良现象。当功率增到550 W 及以上时,魏氏组织明显增多,孔隙、缺陷的数量和大小明显减少,熔合不良现象明显减少直至消失(见图5c)。这可能是因为粉材和基板吸收的热量随着激光功率的增加而增加,金属粉末熔化更充分,熔池的温度和尺寸增大的同时,晶粒生长时间也延长,导致晶粒尺寸和熔覆层熔池尺寸都随着功率的增大而增大,孔隙缺陷随着功率的增加而减少。由于沉积态TC4 钛合金组织内部结晶学取向具有差异,呈明暗更替生长的状态,且随着激光功率不断增加,晶粒尺寸不断增大[19]。

图5 不同激光功率下的TC4 钛合金的OM 图Fig.5 OM images of the TC4 titanium alloy under different laser powers

综合比较后还发现,从图5(c)中可以看出,在激光功率为550 W 时的组织较为均匀细小,主要组织是垂直于基板平面生长的柱状晶,直径为100~400 μm,熔覆层没有熔合不良的现象。这说明此时的熔池达到了热稳定状态,温度和尺寸较为稳定,粉材能够充分受热熔化,晶粒也能得到充分生长。

2.2.2 扫描速率的影响

图6 为不同扫描速率下的TC4 钛合金剖面的OM 图。激光功率为550 W,粉盘转速为3 r/min,搭接步长为0.6 mm。由图6(a)可见,当扫描速率为400 mm/min 时,层间熔合不良,部分熔覆层间还出现了断续点状的未熔合缺陷,这是由于激光对金属粉末作用时间过长而产生了烧损[20]。随着扫描速率的升高,柱状晶的宽度逐渐减小,这是因为制造过程中的温度梯度与扫描速率相关,扫描速率较小时,温度梯度也较小,熔池各部分形核环境近乎一致,同步形核生成形状近似的等轴柱状晶,温度梯度较小也使得柱状晶的成长速度偏慢进而造成柱状晶相对粗大[18]。当扫描速率低于600 mm/min 时,单位时间内输入了较大的热量,单位面积熔覆的粉材也较多,从而导致熔覆层间距较大(见图6a、图6b)。

2.3 力学性能分析

图7 为TC4 钛合金的维氏硬度压痕照片和不同扫描速率下的平均维氏硬度。从图7 中可以看到,随着扫描速率的增加,TC4 钛合金的维氏硬度呈现先增大后减小的趋势。激光功率为550 W,扫描速率为600 mm/min 时的平均维氏硬度达到了最大值409。扫描速率为700 mm/min 时,维氏硬度下降,是因为受到了魏氏组织和熔合不良的影响。

3 结 论

(1)沉积态TC4 钛合金的物相以密排六方结构的α 相为主,体心立方的β 相含量较少,微观组织主要是细针状α 相马氏体组织。原始β 相内部发生相变析出形成了亚结构,该亚结构大多是由无序的片层状α 相、晶界β 相构成的魏氏组织。

(2)沉积态TC4 钛合金的微观组织主要是柱状晶,由于前一熔覆层顶部的重熔,柱状晶沿垂直于基板平面的方向穿透数个熔覆层生长。

(3)随着激光功率的增加,TC4 钛合金的晶粒尺寸不断增大,孔隙缺陷减少。随着扫描速率的升高,柱状晶的宽度逐渐减小,熔覆层间距也逐渐减小,并且在扫描速率为400 mm/min 时,部分熔覆层间还形成了断续点状的未熔合缺陷。

(4)激光功率为550 W、扫描速率为600 mm/min、搭接步长为0.6 mm 时,TC4 钛合金的最高维氏硬度达到409。