激光熔化沉积成形Cu-Al-Mn-Ti 形状记忆合金组织与性能研究

刘 旭, 涂燕玲, 胡碧艳, 游新月, 汪龙霞,宋王翼, 邵君麒, 邓声华, 李瑞迪

(1. 江西理工大学 材料冶金化学学部,江西 赣州 341000;2. 中南大学 粉末冶金国家重点实验室,长沙 410000)

形状记忆合金因其独特的形状记忆效应而成为备受人们关注的新型智能材料。形状记忆合金中,Ni-Ti 基形状记忆合金因具有优良的形状记忆性能,已被广泛应用于电子、机械、航空、能源、医疗设备等诸多行业。然而,Ni-Ti 基形状记忆合金的生产成本高。Ni-Ti 合金的马氏体转变温度低于100 ℃,限制了其在高温环境中的应用[1]。Cu-Al 基形状记忆合金因其高导电性、较低的生产成本、较好的热稳定性和良好的形状记忆性能等诸多特点[2-3],成为高温环境下Ni-Ti 基形状记忆合金的最佳替代材料。

研究表明,传统工艺制备的Cu-Al 基形状记忆合金因组织粗大,易产生晶间断裂[4-5],导致合金存在一定的脆性,严重影响了合金的形状记忆性能[6-7]。因此,细化合金组织是提高Cu-Al 基形状记忆合金性能的有效方法之一。在Cu 基合金中,常用Ti、V、Be、Co、Re 等合金元素细化β 相晶粒尺寸。另外,通过以激光增材制造[8-9]和火花等离子烧结[10]为代表的粉末冶金快速成型技术制备Cu-Al 基形状记忆合金,也是获得细晶Cu-Al 基形状记忆合金的有效途径。尤其是激光增材制造技术,其凝固过程中冷却速度可达103℃/min 以上,为细晶组织的制备提供了良好的条件。激光熔化沉积(laser melting deposition, LMD)是一种典型的激光增材制造技术。LMD 通过送粉机将金属粉末输送至打印头,利用打印头前端的高能激光束熔化落下的金属粉末。激光束和粉末输送管沿设定的路线运动,在基体上逐渐沉积成型成工件[11]。LMD 是一种制备大尺寸、复杂形状Cu-Al 基形状记忆合金的可行技术。目前,对于Cu-Al 基形状记忆合金的LMD 成形性的研究极为匮乏,因而LMD 成形Cu-Al 基形状记忆合金的组织和性能尚不清楚,亟需研究探索。

本文采用LMD 技术成形Cu-Al-Mn-Ti 合金块体,研究其组织特征和力学性能,以及热处理工艺对LMD 成形Cu-Al-Mn-Ti 合金性能的影响,为高性能Cu-Al-Mn-Ti 形状记忆合金的制备提供理论参考。

1 试验材料及方法

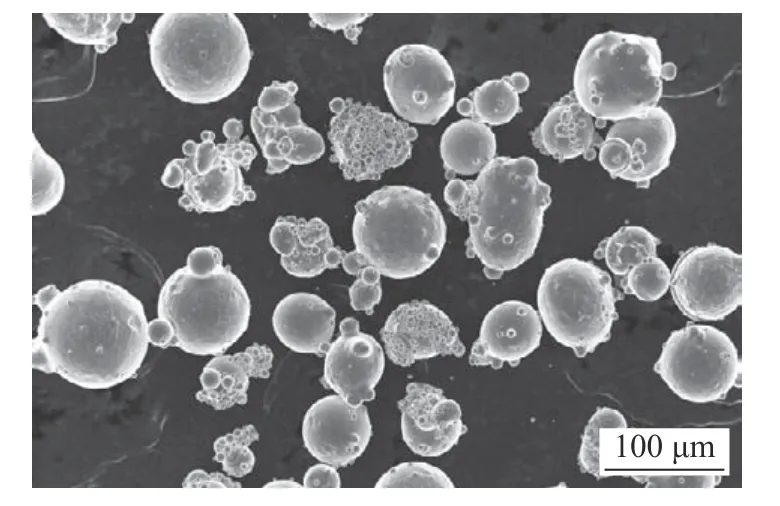

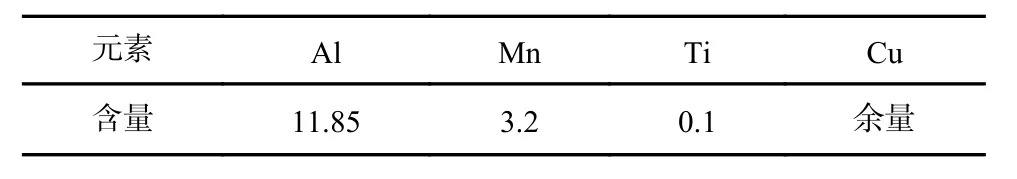

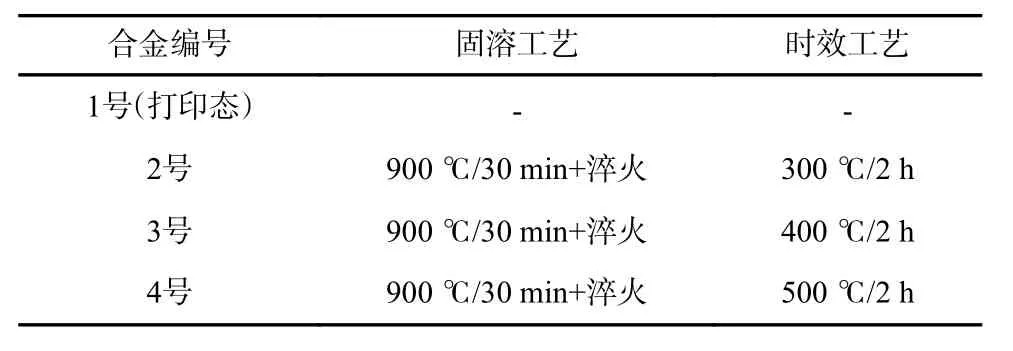

通过气雾化法制备Cu-Al-Mn-Ti 预合金粉末,其化学成分及微观形貌如表1、图1 所示。雾化粉末过150 目筛后装入LMD 设备(LMD8060,南京中科瑞康激光科技有限公司)的送粉装置中。采用优化的激光熔化沉积工艺参数成形合金:激光功率为1.5 kW,扫描速度为600 mm/min,舱口间距为1.2 mm,层厚为0.6 mm。激光成形过程在氮气气氛中进行。激光扫描方向始终平行,如图2 所示。为进一步提高LMD 成形Cu-Al-Mn-Ti 合金的性能,研究了热处理对合金性能影响。表2 为合金的固溶时效工艺。其中,1 号合金为打印态,2~4 号合金的固溶工艺相同(900 ℃保温30 min 后进行淬火处理),时效温度分别为300、400、500 ℃。

图1 气雾化Cu-Al-Mn-Ti 合金粉末的SEM 图Fig. 1 SEM image of gas-atomized Cu-Al-Mn-Ti alloy powder

图2 Cu-Al-Mn-Ti 合金LMD 成形过程扫描策略和LMD 成形实物图Fig.2 Detailed scan strategy diagram during LMD processing and material object map of the LMD Cu-Al-Mn-Ti alloy

表1 Cu-Al-Mn-Ti 合金粉末化学成分(质量分数/ %)Tab.1 Chemical composition of Al-Zn-Mg-Sc alloy powder (mass fraction/%)

表2 Cu-Al-Mn-Ti 合金热处理工艺Tab.2 Heat treatment processes of Cu-Al-Mn-Ti alloy

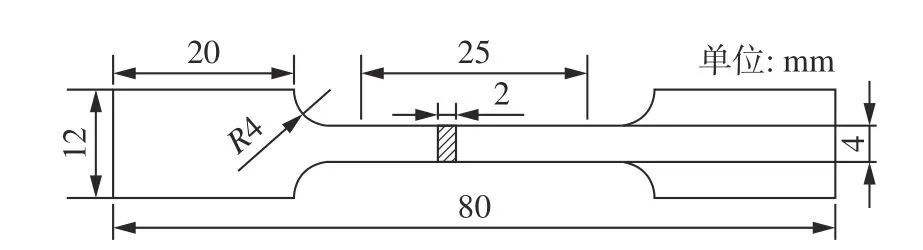

LMD 成形Cu-Al-Mn-Ti 合金经过砂纸打磨、机械抛光后,采用100 mL H2O+25 mL HCl+10 g FeCl3试剂腐蚀10 s,制成微观组织观察试样。采用光学显微镜(optical microstructure,OM)和扫描电子显微镜(scanning electron microscope,SEM)对其微观组织进行表征。采用透射电子显微镜(transmission electron microscope,TEM)表征合金组织中的析出相。采用维氏硬度计测试合金的维氏硬度(载荷为1 kg,保载时间为8 s)。合金室温拉伸试验在电子万能试验机上进行,应变速率为0.02 mm/s,拉伸试样尺寸示意图如图3 所示。

图3 合金拉伸试样Fig.3 Tensile samples of the alloy

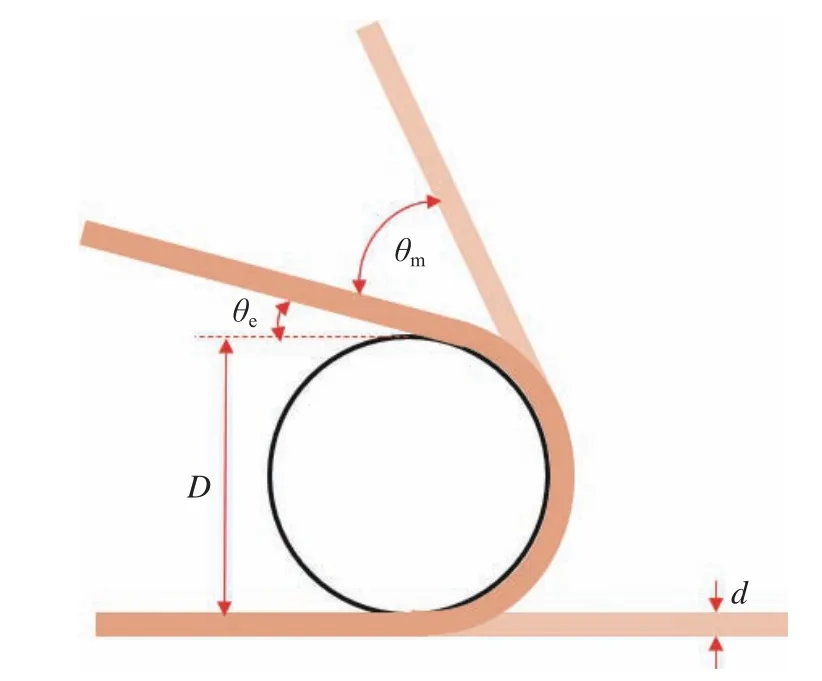

采用常规弯曲试验法[2]测定LMD 成形Cu-Al-Mn-Ti 合金的形状回复率,其原理图如图4 所示。将合金加工成尺寸为100 mm×2 mm×1 mm 的棒状试样。将试样条装入U 形模具,弯曲180°后测量角度θe。将弯曲试样条置于350 ℃的热处理炉中保温10 min,测量角度。

图4 弯曲试验测试形状回复率原理图Fig.4 Schematic illustration of the bending test of the shape recovery ratio

弯曲试样的形状恢复率根据式(1)进行计算:

式中:θe为试样弯曲后的初始角度;θm为试样热处理后的角度。

2 结果与讨论

2.1 LMD 成形Cu-Al-Mn-Ti 合金的微观组织

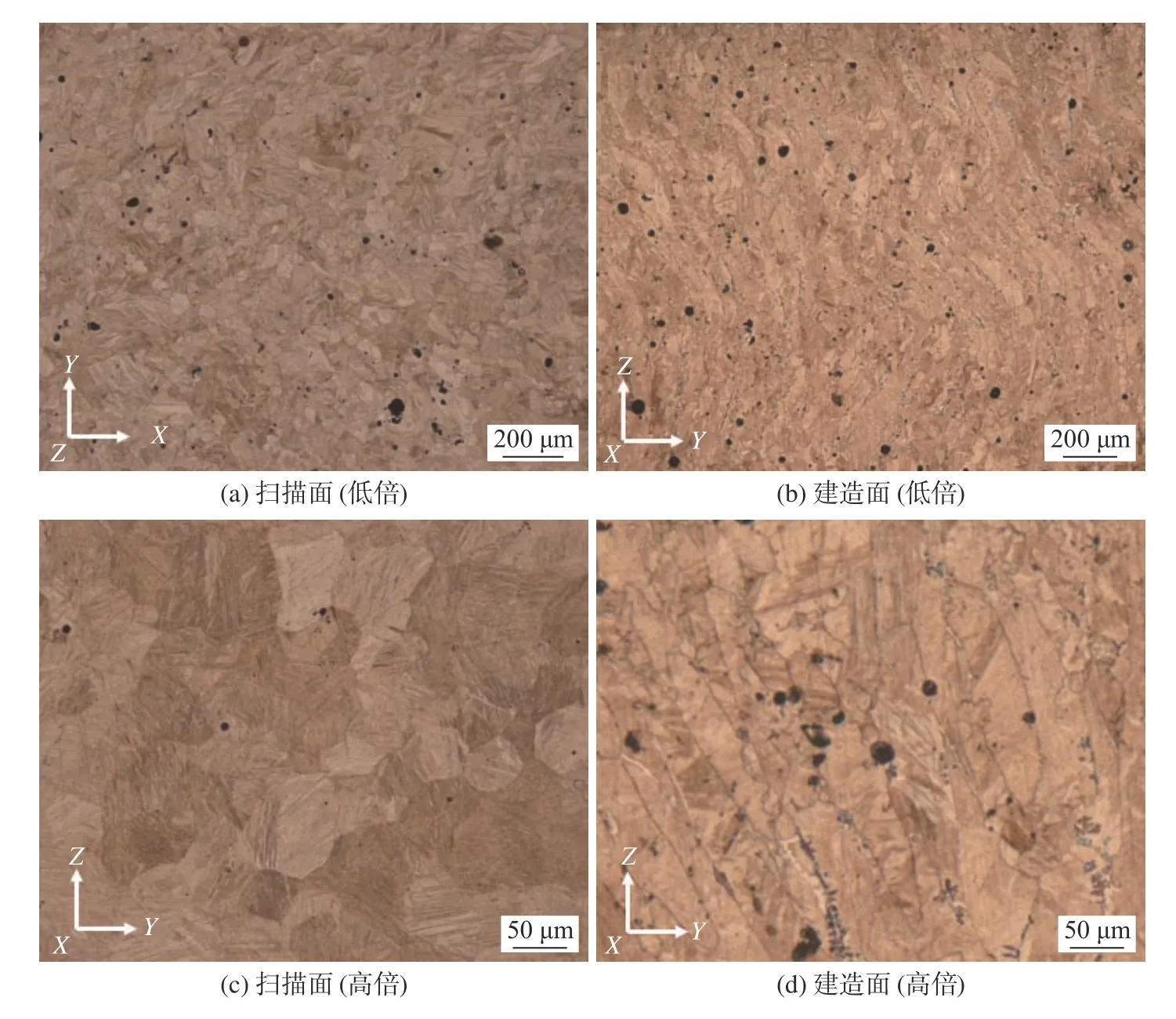

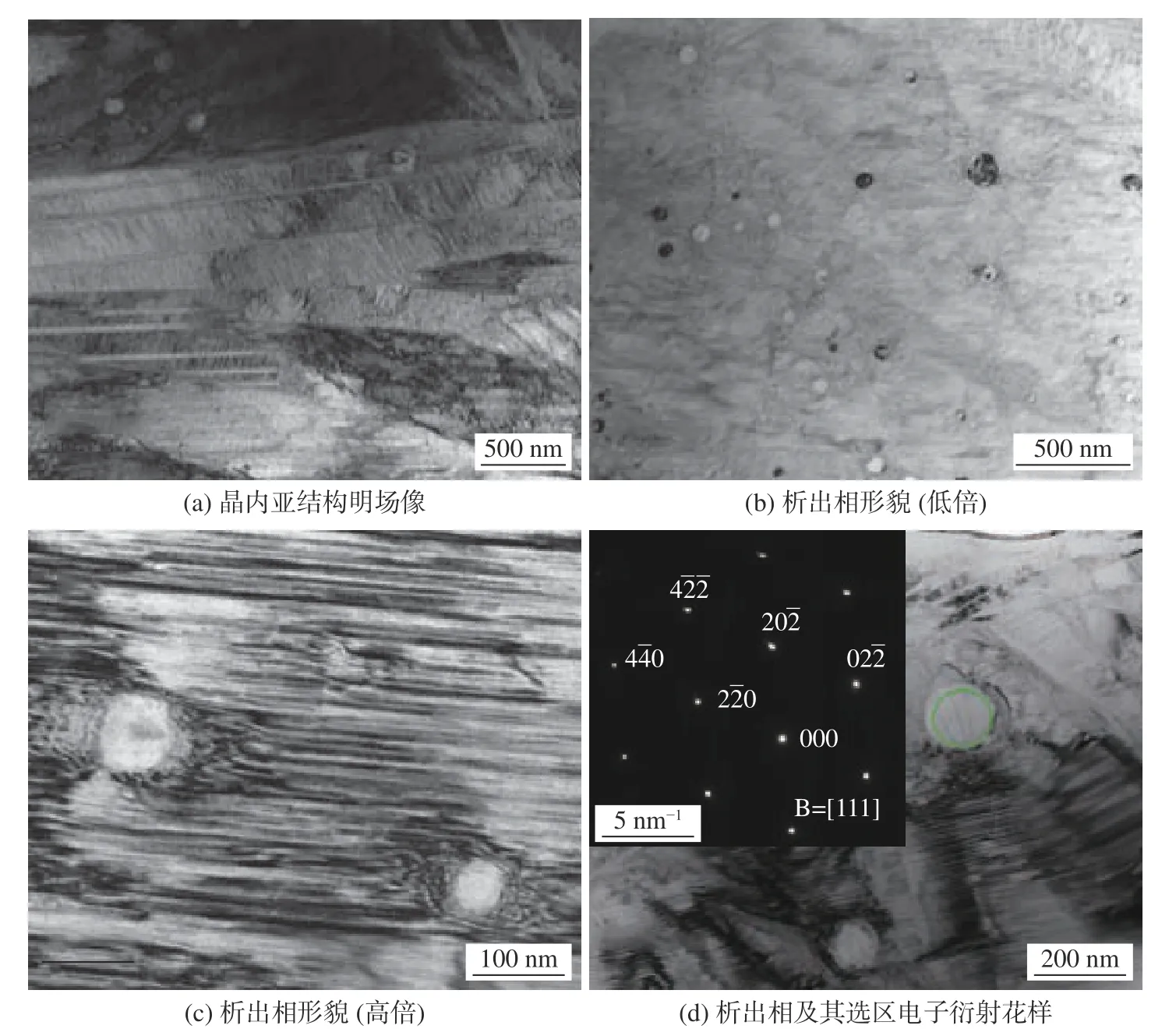

图5 为LMD 成形Cu-Al-Mn-Ti 合金在不同方向的OM 图。由图5 可知,合金建造面(YOZ面)和扫描面(XOY面)组织形貌存在显著差异,表现出明显的各向异性特征。其中,扫描面上组织细小,基本为等轴晶组织,平均晶粒尺寸为71.92 μm;合金的建造面组织较粗,为典型的柱状晶组织,平均晶粒长度达156.22 μm。LMD 成形Cu-Al-Mn-Ti 合金的各向异性组织与激光打印过程技术特点有关。LMD 技术通过激光将粉末熔化后逐层沉积成形。在沉积方向(建造方向,Z轴)上形成较大的温度梯度,导致晶粒沿建造方向生长并形成柱状晶[12]。合金晶粒内部可观察到典型的针状马氏体形貌。马氏体取向随机,并且在晶粒内的部分区域相交。图6为LMD 成形Cu-Al-Mn-Ti 合金的TEM 图。从晶内TEM 明场像(见图6a)可观察到典型的层状马氏体相互平行堆垛。从图6(b)中可观察到,LMD 成形过程中合金晶粒内析出大量圆形析出相。析出相颗粒边缘分布着高密度的位错网状亚结构(见图6c)。对析出相的选区电子衍射花样进行标定,确定析出相为L21结构的Cu2AlMn。

图5 LMD 成形Cu-Al-Mn-Ti 合金不同方向的OM 图Fig.5 OM images of the LMD Cu-Al-Mn-Ti alloy in the different directions

图6 LMD 成形Cu-Al-Mn-Ti 合金的TEM 图和选区电子衍射花样Fig.6 TEM images and the precipitated particle’s selected area diffraction pattern of the LMD Cu-Al-Mn-Ti alloy

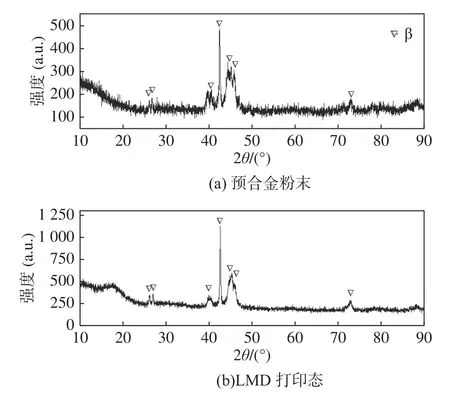

研究表明,传统方法制备的Cu-Al 系合金的基体通常为α 固溶体。图7 为雾化Cu-Al-Mn-Ti 预合金粉末及LMD 打印态Cu-Al-Mn-Ti 合金的XRD谱图。由图7 可知,雾化Cu-Al-Mn-Ti 预合金粉末及LMD 打印态Cu-Al-Mn-Ti 合金的基体主要为β 相(AlCu3)板条型马氏体,与传统方法制备的Cu-Al 系合金基体相差异明显。通常,Cu-Al 系合金中β 相为高温相,一般需要通过高温淬火得到。由于合金气雾化和LMD 打印过程中冷却速度极高(>103K/s),凝固过程类似于淬火处理,因此,获得的雾化Cu-Al-Mn-Ti 预合金粉末及LMD 打印态Cu-Al-Mn-Ti 合金基体主要为β 相。

图7 雾化Cu-Al-Mn-Ti 预合金粉末及LMD 打印态Cu-Al-Mn-Ti 合金的XRD 谱图Fig.7 XRD patterns of the atomized Cu-Al-Mn-Ti alloy powder and the LMD formed Cu-Al-Mn-Ti alloy

2.2 LMD 成形Cu-Al-Mn-Ti 合金的冶金缺陷

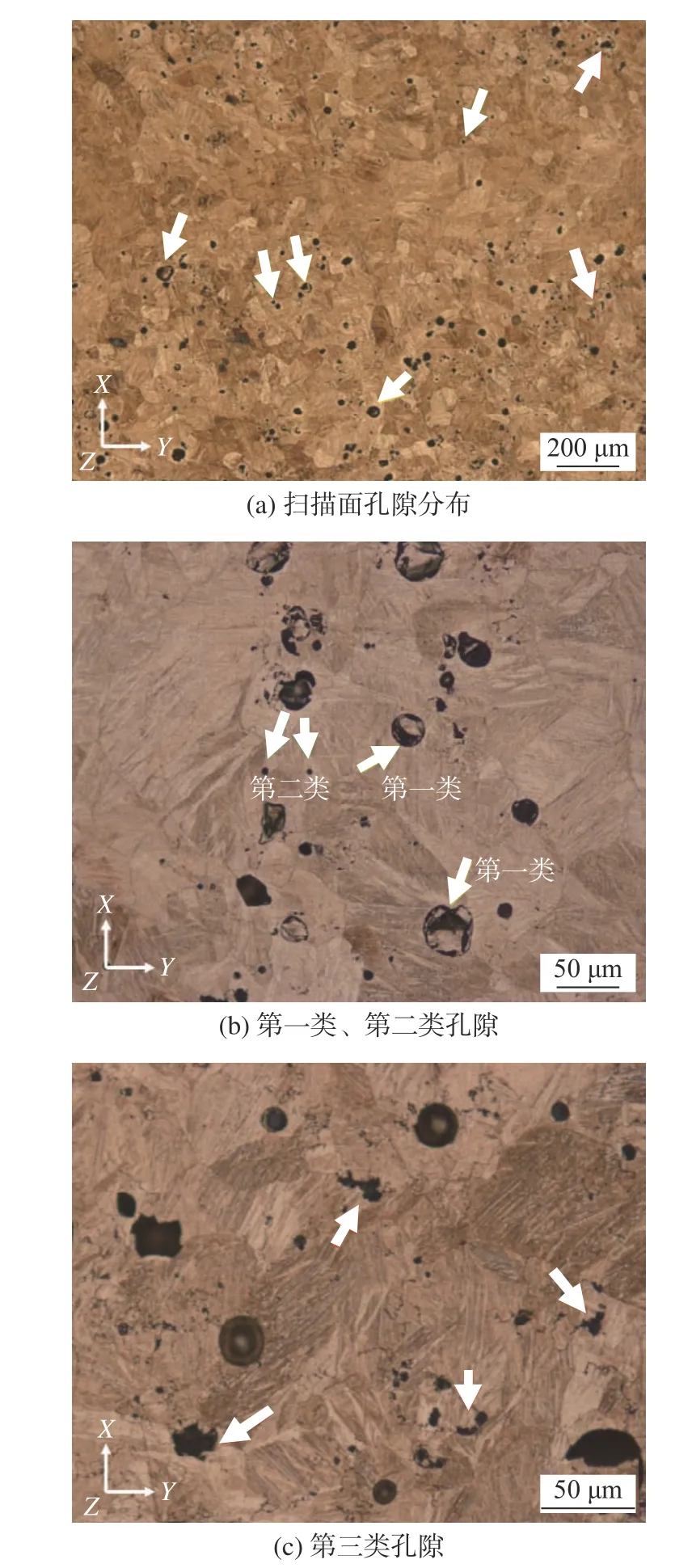

图8 为LMD 成形Cu-Al-Mn-Ti 合金扫描面的OM 图。由图8 可知,合金组织中几乎观察不到裂纹,但可观察到大量的孔隙。因此,孔隙是LMD 成形Cu-Al-Mn-Ti 合金的主要冶金缺陷。由图8 可知,合金基体中存在3 种类型的孔隙,记为第一类、第二类、第三类孔隙。第一类为尺寸较大(20~50 μm)且含填充物的圆形孔隙;第二类为微型圆孔隙(2~8 μm);第三类为不规则孔隙,如图8 中箭头所示。

图8 LMD 成形Cu-Al-Mn-Ti 合金的孔隙缺陷Fig. 8 Pore defect of Cu-Al-Mn-Ti alloy that formed by LMD

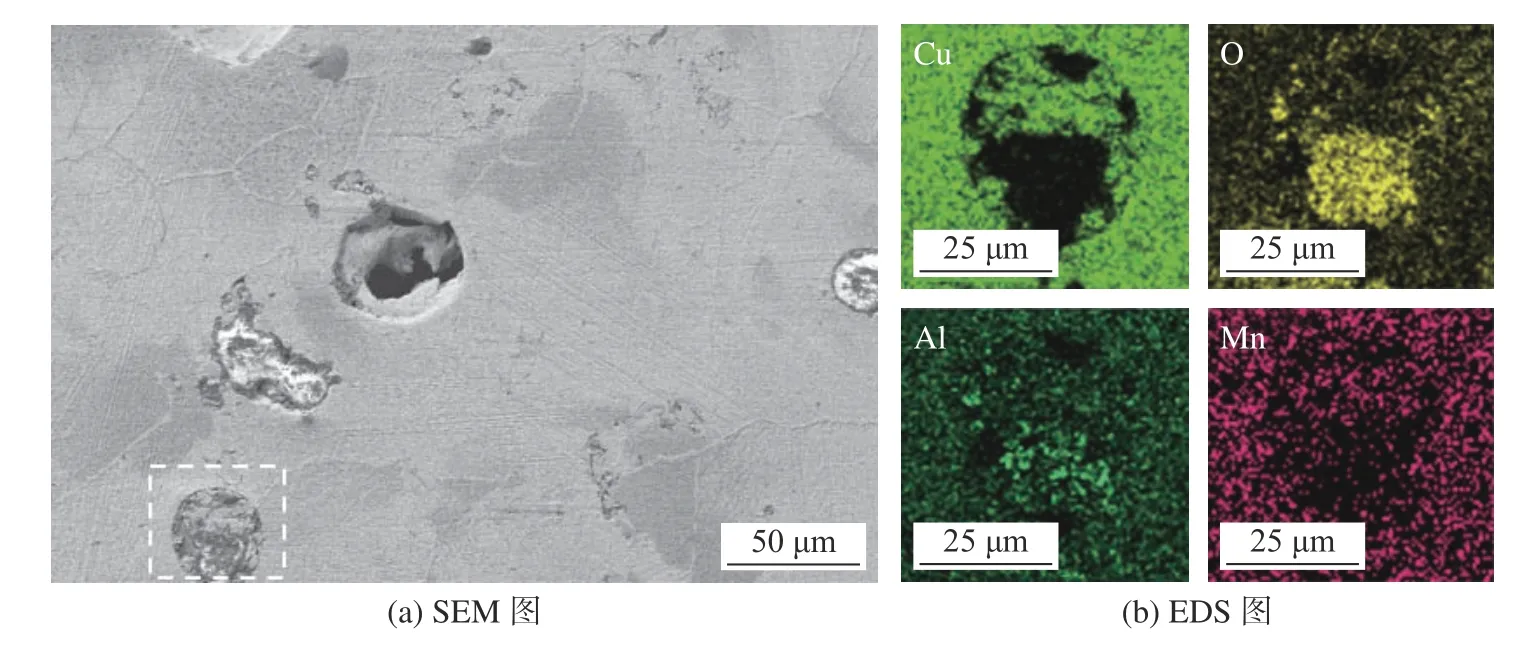

为阐明第一类孔隙缺陷的形成机制,采用能谱仪(energy disperse spectroscopy, EDS)分析孔隙的元素分布。图9 为LMD 成形Cu-Al-Mn-Ti 合金第一类孔隙的SEM 图和EDS 面扫描结果。由图9 可判断出,第一类孔隙内部填充物含未熔铜合金粉末。此外,部分填充物中Al、O 含量较高,基本上可判断其为Al 的氧化物。LMD 成形过程是在氩气气氛中进行的,但孔中仍然存在金属氧化物。根据Weingarten等[13]的观点,O 主要来源于水蒸气。Cu-Al-Mn-Ti预合金粉末受潮后,表面含有一定量水分。当激光束熔化Cu-Al-Mn-Ti 合金粉末时,液体蒸发,无法从熔池中逃脱。高温下,水蒸气与Al 产生以下化学反应:

图9 LMD 成形Cu-Al-Mn-Ti 合金一类孔隙的SEM 图及EDS 图Fig.9 SEM image and EDS images of Cu-Al-Mn-Ti alloy formed by LMD

上述反应形成H2,在熔池中形成大型孔隙。而反应形成的Al 氧化物则残留在孔隙中,最终形成含夹杂物的一类孔隙。研究发现,某些激光增材制造合金孔隙缺陷气体中H2的体积分数占96%[13],证实了上述推测。此外,根据文献[14],第二类球形微孔属于典型的气孔。在金属粉末激光增材制造过程中,气孔的形成机制较为复杂。首先,成形过程保护气体的溶解和析出会产生气孔;另外,当激光能量密度较高时,激光对熔池有较强的冲力。在激光冲力、静压力以及表面张力共同作用下,熔池内液态金属沿熔池内壁向上涌动。当激光移除后熔池快速凝固,最终在熔池底部形成了被激光束蒸发的合金蒸汽与液相回流后封闭而产生的空腔,即键孔[15]。键孔亦属于微型气孔。通常,因保护气体析出形成的气孔内壁光滑,而键孔内壁较为粗糙。由OM 图(见图8)可知,LMD 成形Cu-Al-Mn-Ti 合金中的二类球形微孔内壁较为光滑,可判断其为激光成形凝固过程气体析出形成的气孔。激光增材制造过程中,当能量输入不足以完全熔化粉末层和之前的固化层时,难以使粉末颗粒之间产生充分焊合,导致在扫描道和沉积层之间的界面处形成形状不规则的未熔孔隙。因此,未熔孔隙通常分布在熔池边界处。由此可判断,LMD 成形Cu-Al-Mn-Ti 合金中的第三类孔隙为未熔孔隙。

2.3 热处理对合金组织与性能影响

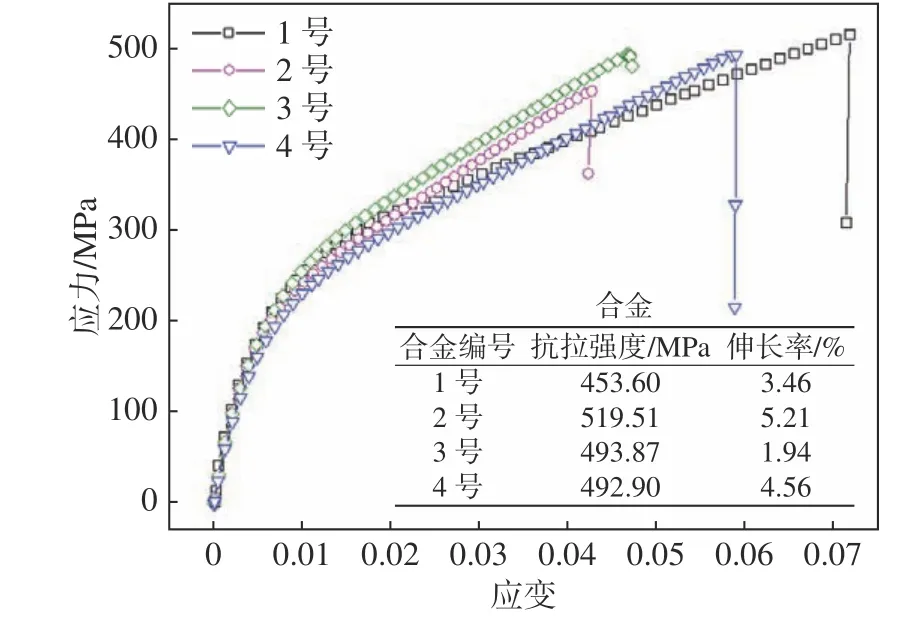

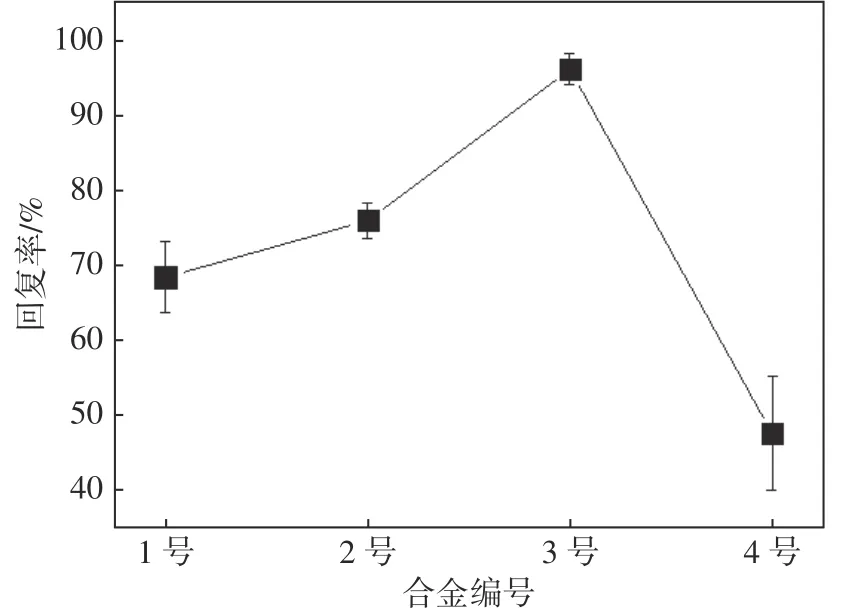

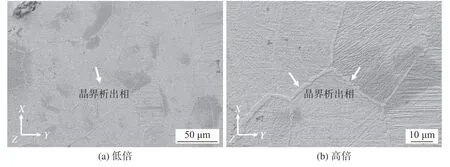

图10 为热处理前后的LMD 成形Cu-Al-Mn-Ti 合金的OM 图。固溶、时效处理后,合金中板条马氏体细化,呈现更好的自协作状态。这是因为热处理后合金中的马氏体相发生B2(有序)—DO3(有序)相变,生成了高度有序的M18R 马氏体[16]。图11 为热处理前后MD 成形Cu-Al-Mn-Ti 合金的拉伸应力-应变曲线。合金经过热处理后,抗拉强度及伸长率均显著提高,表明热处理可显著改善合金的力学性能。合金于300 ℃时效2 h 后,抗拉强度可由打印态的453.6 MPa 提高至519.5 MPa。随时效温度的升高,合金的拉伸性能先升高后降低。当时效温度达500 ℃时,Cu-Al-Mn-Ti 合金的抗拉强度降至492.9 MPa。图12 为不同热处理工艺下的LMD 成形Cu-Al-Mn-Ti 合金的形状回复率。由图12 可知,形状回复率随时效温度的升高呈现先升高后降低的规律。时效温度为400 ℃时,合金的形状回复率达97%。而时效温度为500 ℃时,合金的形状回复率显著降低(47%)。这是由于合金时效温度高于460 ℃时,晶界上开始析出网状α 相(见图13,晶界析出物为以Cu4Al 为基的简单立方固溶体)[17],导致基体中Al 含量增加,从而使基体的回复率下降。

图10 热处理前后LMD 成形Cu-Al-Mn-Ti 合金OM 图Fig.10 OM images of the LMD formed Cu-Al-Mn-Ti alloy before and after heat treatment

图11 LMD 成形Cu-Al-Mn-Ti 合金拉伸性能Fig. 11 Tensile properties of the LMD formed Cu-Al-Mn-Ti alloys

图12 LMD 成形Cu-Al-Mn-Ti 合金形状回复率Fig. 12 Shape recovery ratio of the LMD formed Cu-Al-Mn-Ti alloys

图13 MLD 成形Cu-Al-Mn-Ti 合金500 ℃时效后SEM 图Fig.13 SEM images of the LMD formed Cu-Al-Mn-Ti alloy after aging under 500 ℃

3 结 论

(1)LMD 成形Cu-Al-Mn-Ti 合金组织呈现各向异性特征:建造面为粗大的柱状晶组织,扫描面为细小的等轴晶组织。合金内部存在典型的针状马氏体,且晶粒内析出大量L21结构的Cu2AlMn 相。由于LMD 成形过程凝固速度极快,合金基体主要为β 相。

(2)孔隙缺陷是LMD 成形Cu-Al-Mn-Ti 合金的主要冶金缺陷。合金中存在3 类孔隙:因打印过程粉末表面水分与Al 反应形成的大型圆形夹杂孔隙;因保护气气体溶解析出形成的微型圆孔;因能量输入不足形成的不规则未熔孔隙。

(3)热处理可提高LMD 成形Cu-Al-Mn-Ti 合金的力学性能和形状记忆性能。固溶、时效后,合金的抗拉强度可由453.6 MPa 提高至519.5 MPa。形状回复率可由68%提高至97%。但时效温度过高时,会在晶界处析出网状α 相,导致合金的力学性能及形状记忆性能下降。