锆基金属有机骨架材料/活性碳纤维复合材料的制备及其降解性能

刘其霞, 张天昊, 季 涛, 葛建龙, 单浩如

(1. 南通大学 纺织服装学院, 江苏 南通 226019; 2. 南通大学 安全防护用特种纤维复合材料研发国家地方联合工程研究中心, 江苏 南通 226019)

化学战剂具有高毒性、作用快、留存时间长等特点,自第一次世界大战以来,化学战剂的使用就给人类造成了巨大的伤害[1]。化学战剂主要包括神经性毒剂[2]和糜烂性毒剂[3]2类,其中,芥子气制备简单、运输方便、存量巨大,是糜烂性毒剂的典型代表,历史上屡次出现并导致了重大人员伤亡[4]。芥子气与人体皮肤接触部位会发生严重的糜烂、坏死,较大剂量的芥子气经皮肤、呼吸道、消化道吸收后可扩散至全身,是迄今为止使用量最多的一种化学战剂,且中毒后无特效抗毒剂[5],因此,如何有效防护,仍是当前个人安全防护研究领域中的重点和难点。

目前,常用的化学防护服主要包括2类:一类是隔绝式化学防护服,一般由丁基橡胶为主要材料制成,能够有效阻止化学战剂的穿透,但该类防护服普遍较为笨重且透气性和穿着舒适性较差,不利于长时间穿着[6];另一类是透气式化学防护服,早期的透气式化学防护服是将氯酰胺涂覆在军服上,通过与毒剂发生反应将其去除,然而氯酰胺对人体皮肤及织物均具有较大的腐蚀作用,因而难以满足防护服长效使用的需求。当前,透气式化学防护服所用吸附剂大都为活性碳材料,其中德国的Saratoga化学防护服以球形活性碳作为吸附剂,利用黏合剂将其与内层织物复合[7]。该类防护服面料对化学战剂具有优异的吸附性能,从而表现出较好的防护效果[8],被认为是目前最有效的一种透气式防护服。然而活性碳材料对毒剂的防护手段以物理吸附为主,存在吸附易饱和的问题,当环境条件改变时易引发毒剂脱附,且二次使用前需要进行处理,若操作不当易因毒剂脱附造成二次污染。为此,能够对化学战剂实现快速降解的材料成为了新的研究热点。

用于化学战剂降解的新型材料主要包括酶、金属氧化物、多金属氧酸盐[9]、金属有机骨架材料(MOF)[10]等,其中,MOF是一种由金属离子或金属簇通过强的配位键链接有机配体配位而成的网络结构晶体,由于其具有较高的比表面积、良好的化学可调控性、对化学战剂出色的降解性能、较高的稳定性,引起了学术界的广泛关注。研究人员主要研究了NU-1000[11]、NU-901[12]、MOF-808[13]、UiO-66[14]等几种锆基金属有机骨架材料(Zr-MOF)对神经性毒剂模拟剂4-硝基苯磷酸二甲酯的降解性能及工艺因素的调控。Zhou等[15]考察了Zr-MOF降解糜烂性毒剂的性能,研究表明MOF-808对芥子气有较好的降解性能。然而,由于MOF是粉末状材料,在降解化学战剂时存在易团聚不易回收的问题。因此,通常将MOF负载到纺织纤维上制成复合材料使用。Peterson等[16]利用原子层沉积法在PA-6纳米纤维上涂覆二氧化钛,再通过溶剂热法使其与MOF材料相结合。张博宁等[17]利用水热反应法在聚丙烯腈纳米纤维表面原位生长MOF-808。Lee等[18]将Zr-MOF加入到纺丝液中,通过静电纺丝制成Zr-MOF纳米纤维膜。虽然上述方法已成功制备出MOF/纤维复合材料,但制备工艺普遍较为复杂,且不具有普适性,难以实现工业化生产。

针对当前透气式化学防护服开发中所存在的问题,本文将具有优异催化降解性能的MOF材料负载到具有高吸附性能的活性碳纤维(ACF)上,得到一种具有“吸附+催化”协同效应的高效自清洁化学战剂降解材料,利用MOF的催化降解作用实现ACF的原位再生,从而避免ACF因脱附导致二次污染的危害;同时解决粉末状MOF易团聚不易回收的问题。采用层层自组装法,制备出一系列不同的Zr-MOF/ACF复合材料,并考察了其对芥子气模拟剂2-氯乙基乙基硫醚(CEES)的降解性能和力学性能。

1 实验部分

1.1 实验材料与仪器

材料:聚丙烯腈基活性碳纤维毡(比表面积为771 m2/g,总孔容为0.42 cm3/g),江苏苏通碳纤维有限公司;N,N-二甲基甲酰胺(DMF,分析纯)、氯化锆(ZrCl4,质量分数为98%)、1,4-对苯二甲酸、2-氯乙基乙基硫醚(CEES,质量分数为97%)、乙酸(质量分数为99.7%)、乙醇(质量分数为95%)、氢氧化钾(质量分数为95%)、百里香酚酞(质量分数为95%),上海麦克林生化科技有限公司;正己烷(质量分数为97%),上海阿拉丁生化科技有限公司;纳米锆溶胶(质量分数为10%),安徽鼎力化工产品销售有限公司;硝酸(分析纯),国药集团化学试剂有限公司。

仪器:S-3400 N型台式扫描电子显微镜(SEM,日本株式会社日立制作所)、Ultima IV型X射线衍射仪(XRD,日本理学株式会社)、ASAP 2020型比表面积及孔隙分析仪(美国麦克默瑞提克(上海)仪器有限公司)、K-Alpha+型X射线光电子能谱仪(XPS,美国赛默飞世尔科技公司)、TU-1900型紫外可见分光光度计(北京普析通用仪器有限责任公司)、XJ830C型电子万能材料试验机(上海湘杰仪器仪表科技有限公司)。

1.2 样品制备

图1为复合材料的制备流程示意图。

1.2.1 酸化活性碳纤维毡的制备

在500 mL的烧杯中,按照20∶1的质量比将活性碳纤维毡浸泡在1.0 mol/L硝酸溶液中,置于70 ℃中水浴4 h后将其取出,用去离子水洗涤样品多次直至pH值为中性,随后放入70 ℃烘箱烘干。所得酸化活性碳纤维毡样品记为ACF。

1.2.2 锆溶胶改性活性碳纤维毡的制备

配制质量分数为1%的纳米锆溶胶溶液,采用真空抽滤法将酸化活性碳纤维与纳米锆溶胶复合。随后,使用去离子水洗涤3次,烘箱干燥12 h。所得锆溶胶改性活性碳纤维毡样品记为Zr-Sol/ACF。

1.2.3 Zr-MOF/ACF复合材料的制备

采用层层自组装法在Zr-Sol/ACF表面逐层生长Zr-MOF,具体实验步骤如下:

将0.2 g ZrCl4和10 mL DMF加入到20 mL小瓶中并超声波处理5 min,称取0.2 g Zr-Sol/ACF样品加入小瓶中并搅拌。

配制2种溶液:A溶液含有1.25 g ZrCl4、50 mL DMF和1.2 mL HCl,作为金属镞溶液;B溶液含有0.619 g对苯二甲酸和50 mL DMF,作为有机配体溶液。

将处理好的织物放入130 ℃的金属镞溶液中浸渍15 min,用DMF洗涤3次,然后放入130 ℃的有机配体溶液中浸渍15 min。再次用DMF洗涤样品3 次,然后将其放回金属镞溶液中,如此过程,每30 min记为1个循环。重复此循环过程3、6、9、12、15、18、21次,所得样品分别记为Zr-MOF/ACF3、Zr-MOF/ACF6、Zr-MOF/ACF9、Zr-MOF/ACF12、Zr-MOF/ACF15、Zr-MOF/ACF18、Zr-MOF/ACF21。最后,样品用DMF洗涤3次后,再用乙醇润洗,放入烘箱干燥12 h备用。

1.3 结构表征与性能测试

1.3.1 表面形貌表征

采用扫描电子显微镜对ACF、Zr-Sol/ACF和不同循环次数的Zr-MOF/ACF复合材料样品的表面形貌进行观察。样品测试前表面以9 mA喷金120 s,在15 kV的加速电压下拍摄。

1.3.2 结晶结构表征

采用X射线衍射仪对Zr-MOF/ACF18样品的结晶结构进行表征。测试条件为:电压40 kV,电流30 mA,CuKα辐射(λ=0.154 nm),扫描速度5(°)/min,扫描范围5°~35°。

1.3.3 表面元素测试

采用X射线光电子能谱仪对ACF、Zr-Sol/ACF、Zr-MOF/ACF18表面元素进行测试,测试条件为:AlKα发射光源,真空度1×10-7Pa。

1.3.4 比表面积测试

采用比表面积及孔隙分析仪对ACF、Zr-Sol/ACF、Zr-MOF/ACF9、ZrMOF/ACF18的比表面积及孔结构进行测试,测定样品在77 K下的N2吸附-脱附等温线,其中比表面积采用Brunauer-Emmett-Teller方法根据N2吸附等温线计算得到,孔径分布根据密度泛函法计算得到,总孔容按P/P0=0.995的吸附结果计算得到。

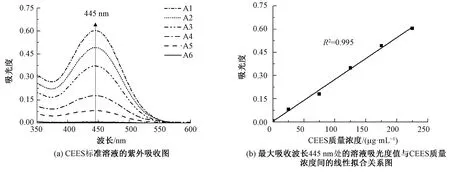

1.3.5 CEES溶液标准曲线的绘制

参考Frank′s法绘制CEES溶液的标准曲线[19]。首先配制CEES储备液,向4 mL正己烷中加入20 μL CEES,超声波处理5 min后从中取出1 mL加入到4 mL正己烷中,振荡均匀备用。称量0.1 g百里香酚酞和0.04 g NaOH溶于1.25 mL水和8.75 mL乙醇的混合溶液中,制得蓝色试剂。向6个离心管中分别加入100 μL乙醇和200 μL蓝色试剂。然后分别加入10、30、50、70、90和100 μL的CEES储备液,再分别加入90、70、50、30、10和0 μL的正己烷,分别记为A1、A2、A3、A4、A5、A6。密封振荡5 min后将离心管放入80 ℃热水中恒温加热20 min,待其冷却至室温后向其中加入5 μL浓度为6 mol/L的冰醋酸溶液,此时溶液由蓝色变为黄色,加入3 mL乙醇稀释。利用紫外可见分光光度计分别测量各组溶液在200~600 nm处的吸光度值,取445 nm处的吸光度值A对标准溶液的浓度C作图(如图2所示),拟合后得到标准曲线方程为A=0.004C+0.003,R2=0.995。

图2 CEES溶液的标准曲线图Fig. 2 Standard curve of CEES solution. (a) UV absorption diagram of CEES standard solution; (b)Linear fitting relationship between absorbance of each solution at maximum absorption wavelength of 445 nm and CEES concentration

1.3.6 CEES降解性能测试

将制备好的样品烘干,用分析天平称取0.03 g的样品,将剪碎的试样转移到2 mL的玻璃管中,向玻璃管中加入1 mL待测浓度的CEES溶液,用封口膜将玻璃管密封。超声波处理5 min后,恒温避光放置3、6、12和24 h;然后加入0.5 mL正己烷进行萃取,15 min后用微量进样针抽取20 μL上层清液,参考1.3.5节中的测试方法,利用紫外可见分光光度计分别测量各组溶液在200~600 nm处的吸光度值,检出445 nm处的峰值,并根据标准曲线计算其浓度,代入下式,即可计算出复合材料对CEES的降解率η。

式中:C0为CEES溶液的初始质量浓度,μg/mL;CA为CEES溶液的残留质量浓度,μg/mL。

1.3.7 力学性能测试

参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,将样品裁剪成宽度为10 mm、长度为40 mm的条样,利用电子万能材料试验机在温度为20 ℃,相对湿度为65%的条件下测试其断裂强度。

2 结果与讨论

2.1 样品的微观形貌分析

图3示出不同样品的SEM照片。从图3(a)可知,硝酸酸化后的活性碳纤维杂质较少,纤维表面光滑,聚丙烯腈基活性碳纤维的形貌特征清晰可见。从图3(b)可见,经纳米锆溶胶抽滤处理后,一层薄膜状的溶胶物质均匀覆盖在纤维表面,微小的纳米氧化锆颗粒也随之均匀分布在纤维表面。

从图3(c)可看出,经过3次循环后的纤维表面已出现一些比较细小的颗粒,但是这些颗粒分布并不均匀,主要以微小团聚体的形式存在。从图3(d)可发现经过6次循环后的纤维表面负载的颗粒量显著增多。当循环次数增加至9次(见图3(e))和12次(见图3(f))时,负载的颗粒形成类似于羊毛的“鳞片层”。经过15次(见图3(g))和18次(见图3(h))循环后,生成的颗粒将原有的活性碳纤维完全包裹,形成了较厚的“鳞片层”。

通过比较未经锆溶胶处理的Zr-MOF/ACF9与经过锆溶胶处理后的复合材料的表面形貌可以发现:9次循环后,未经锆溶胶处理的纤维表面MOF颗粒负载量较少(见图3(i));而经过锆溶胶处理后,纤维表面形成了厚实的“鳞片层”(见图3(e))。这主要是因为未经处理的活性碳纤维化学结构稳定,缺乏活性基团,且表面比较光滑,活性位点较少,缺少能够让MOF均匀附着在纤维表面的“锚点”,而纳米氧化锆颗粒的成功负载可以有效解决这个问题。

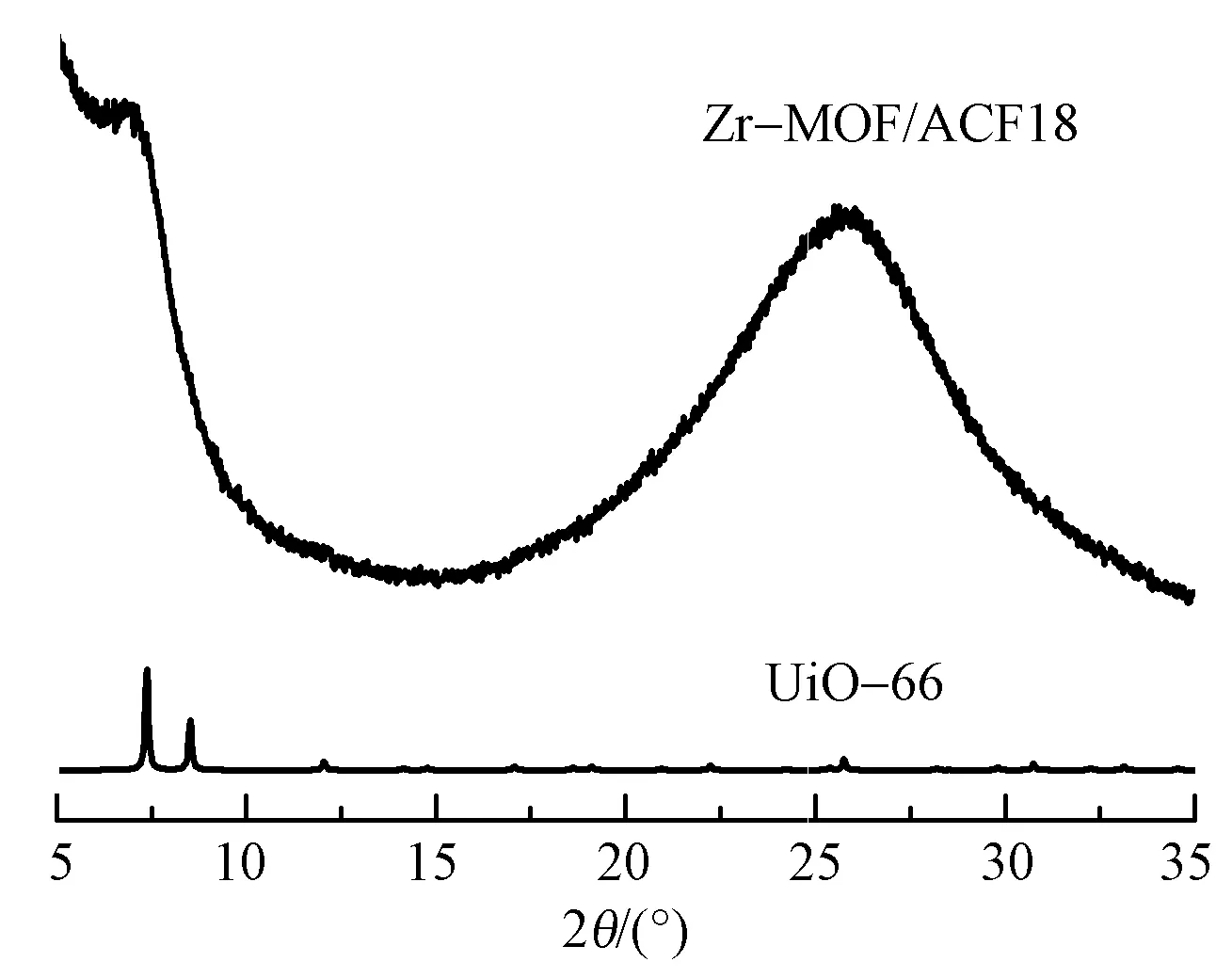

2.2 晶体结构分析

图4示出Zr-MOF/ACF18的XRD图谱。可见,在2θ为7.03°、25.78°处出现“馒头峰”,其与UiO-66的标准图谱的主峰位置基本吻合。然而,所制备样品的结晶度较小,这是由于相比于微米级活性碳纤维基体而言,负载的MOF颗粒所占比例仍相对较小,致使所得材料的XRD峰宽化。

图4 Zr-MOF/ACF18的XRD图谱Fig. 4 XRD curve of Zr-MOF/ACF18

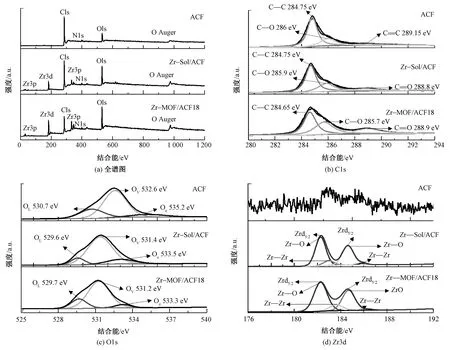

2.3 表面元素分析

图5示出ACF、Zr-Sol/ACF、Zr-MOF/ACF18的XPS谱图。图5(a)全谱图表明,酸化处理后的纤维主要以碳元素和氧元素为主,还有少量的氮纤维。锆溶胶抽滤处理后,出现了Zr3d、Zr3p等新峰,表面锆元素被成功引入,且氧元素对应的特征峰的强度有所提升,这也与纳米氧化锆颗粒的引入有关。经过18次循环后,碳元素对应的特征峰强度有所下降,锆元素对应的特征峰强度均有上升。

图5 ACF、Zr-Sol/ACF、Zr-MOF/ACF18的XPS谱图Fig. 5 XPS spectra of ACF, Zr-Sol/ACF and Zr-MOF/ACF18 samples. (a)Full spectrum; (b)C1s; (c)O1s; (d)Zr3d

图5(d)为Zr3d的分峰图谱,同样可以证明配位反应有Zr元素参与。结合XRD和XPS的结果分析,可确定已成功在活性碳纤维表面合成一种锆基MOF。

2.4 比表面积及孔结构分析

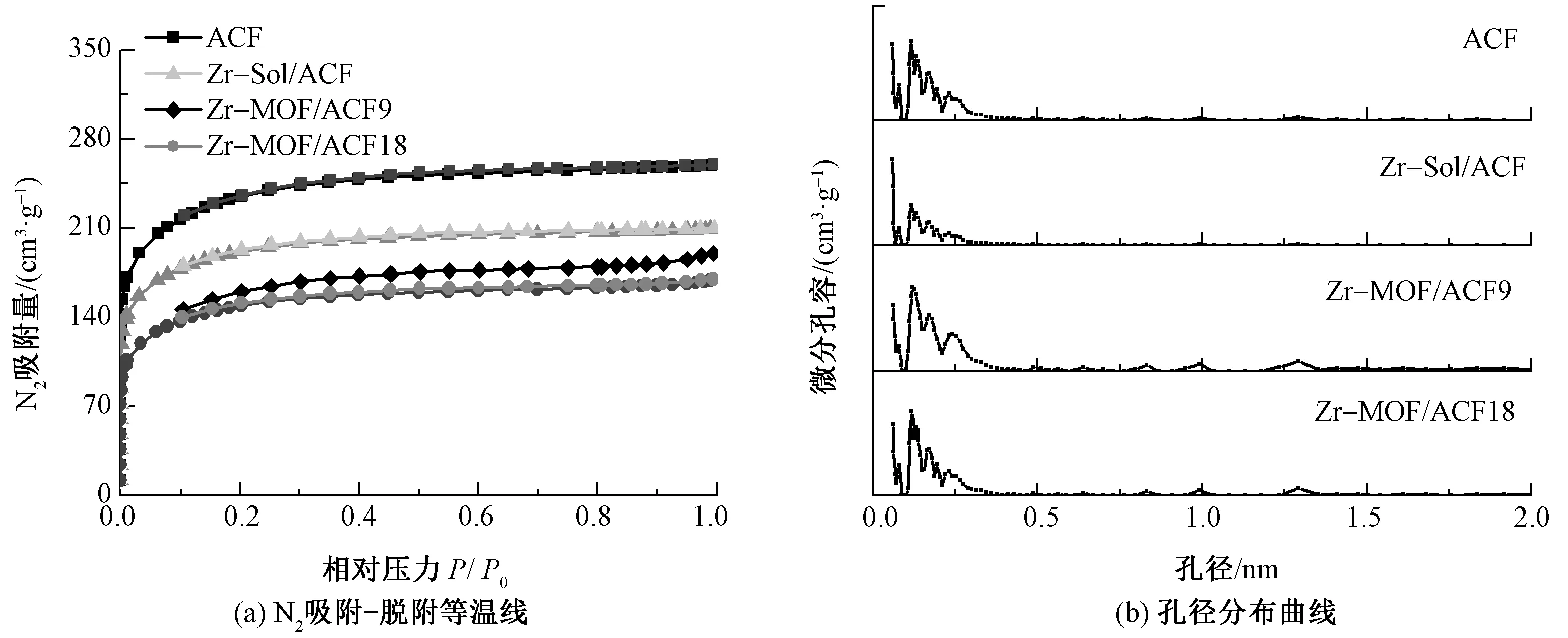

为研究Zr-MOF/ACF复合材料的比表面积和孔结构,对其进行了N2吸附-脱附测试,结果如图6所示。4种样品的N2吸附-脱附等温线均在初期,即P/P0小于0.2时迅速上升,然后基本保持水平,均属于Ⅰ型吸附等温线,说明样品主要以微孔为主(见图6(a))。

图6 不同样品的比表面积及孔结构Fig. 6 Specific surface area and pore structure of different samples. (a) N2 adsorption-desorption isotherms; (b)Pore size distribution curves

从图6(b)的孔径分布曲线中可看出,经过纳米锆溶胶处理后,孔径分布几乎不发生改变,而当经过9和18次循环后,在0.5~1.5 nm间出现较多新峰,这说明生成的MOF的孔径可能在此范围之内。

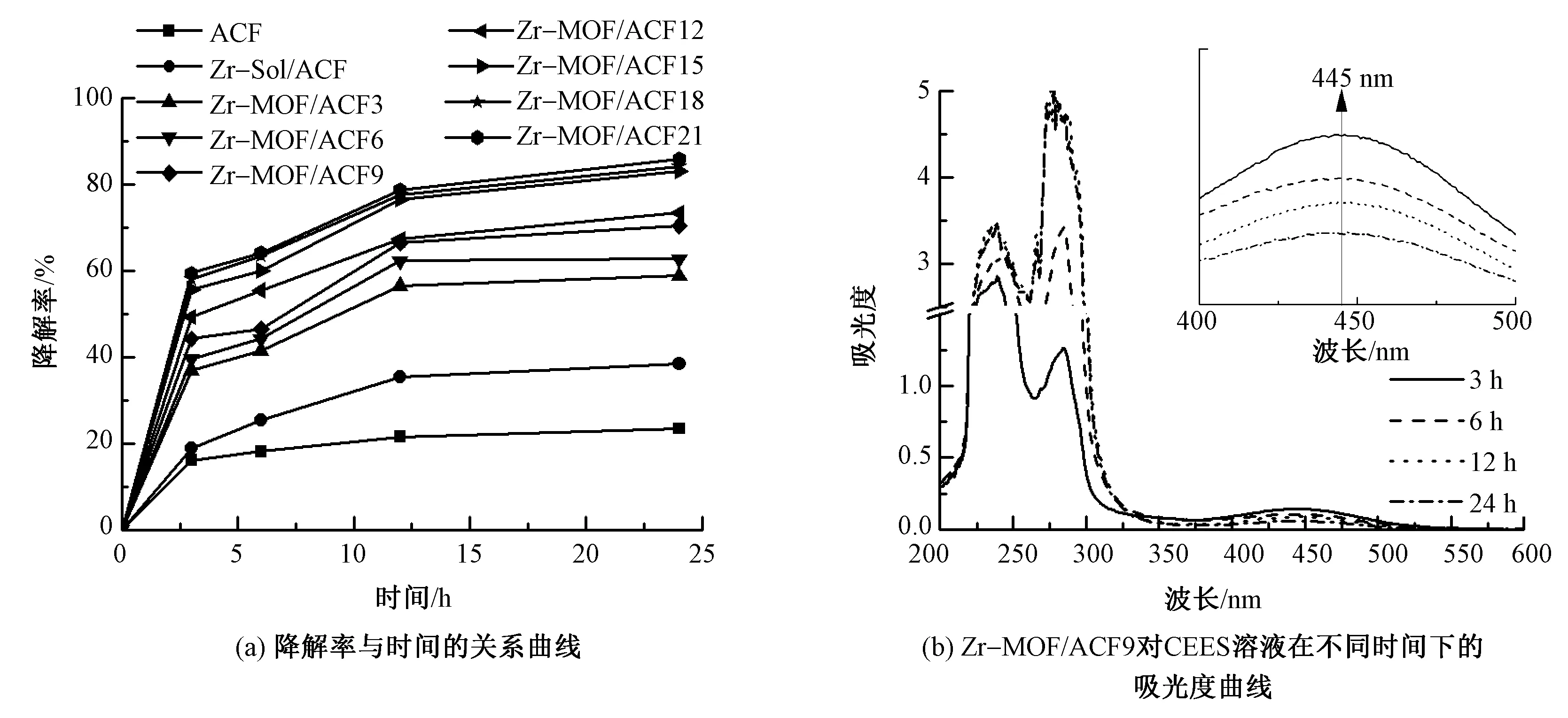

表1 示出4种样品的比表面积及孔结构参数。通过对比分析可得出:随着纳米锆溶胶的负载,锆基样品的比表面积和孔容有所下降,这是由于纤维表面形成一层薄膜导致。随着循环次数的不断增加,复合材料的比表面积也进一步降低,这是由于MOF在纤维表面逐层生长,导致活性碳纤维表面的孔隙被覆盖。此外,循环次数较少时,MOF颗粒负载不均匀,颗粒间存在较多裂隙,导致Zr-MOF/ACF9有较高的中孔率和大孔率;随着循环次数增多,MOF颗粒负载均匀,颗粒间的裂隙减少,中孔率和大孔率也有所下降。最终Zr-MOF/ACF复合材料的平均孔径大于ACF原有孔径,但仍以微孔为主。

表1 不同样品的比表面积及孔结构参数Tab. 1 Specific surface area and pore structure parameters of various samples

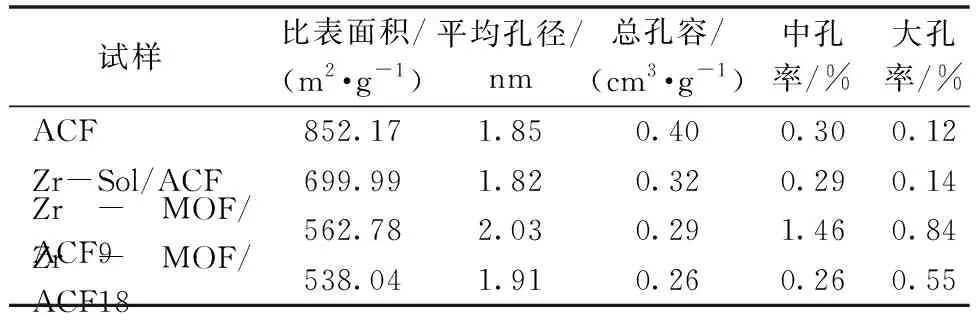

2.5 CEES降解性能分析

以芥子气的模拟剂CEES作为降解对象,考察不同样品的降解性能。图7(a)示出不同样品对CEES的降解性能,可看出,ACF对CEES的去除效果较差,这是因为ACF对化学战剂的去除主要以吸附为主,且在6 h后变化趋于平缓,表明其对CEES的吸附已基本达到饱和。对于Zr-Sol/ACF,虽然纤维表面被氧化锆纳米颗粒覆盖,使其比表面积和总孔容下降,但是其对CEES的去除性能仍有所上升,这是由于纤维表面沉积的氧化锆纳米颗粒对CEES具有一定的催化降解作用。进一步在纤维表面原位生长Zr-MOF后,得到的Zr-MOF/ACF复合材料对CEES的降解率大幅提升,且随着循环次数的增加,降解率持续提升。其中,Zr-MOF/ACF18在24 h后对CEES的降解率达到84.23%,继续增加循环次数后,Zr-MOF/ACF21在24 h内的降解率可达86.02%,尽管降解率有一定的提升,但提升幅度较为有限。综合表1和图7(a)分析可知,虽然材料的比表面积逐渐减小,但是材料对CEES的去除效果却不断提升,这表明纤维表面负载的MOF材料对CEES的去除可能以催化降解为主。

图7 不同样品对CEES的降解性能Fig. 7 Degradation performance test of various samples to CEES. (a) Relationship curves of degradation rate vs. time; (b) Absorbance curves of Zr-MOF/ACF9 to CEES solution in different time periods

图7(b)示出Zr-MOF/ACF9对CEES在不同时间的吸光度曲线,随着时间的延长,CEES的吸光度曲线的特征峰(445 nm左右)向较低波长方向发生了轻微偏移,且整体呈现下降趋势,而200~300 nm处的峰值随时间延长不断上升,进一步证实Zr-MOF/ACF复合材料对CEES的去除以降解为主。

为测试锆溶胶抽滤处理对复合材料降解性能的影响,将ACF-Sol/ACF与未经锆溶胶改性处理的样品分别经过9次循环处理,并进行降解性能测试,结果表明:经纳米锆溶胶抽滤处理后,纤维对CEES的降解率从56.15%提升至66.54%,表明纳米锆溶胶处理对MOF的负载有一定的促进效果。

对Zr-MOF/ACF的重复使用性能进行了测试(以18次循环为例),测试结束后用乙醇洗涤样品3次并烘干,对其降解性能再次进行测试,结果表明:初始Zr-MOF/ACF在12 h后对CEES的降解率为77.69%;经过3次重复使用后,其在12 h后对CEES降解率仍能达到63.47%。

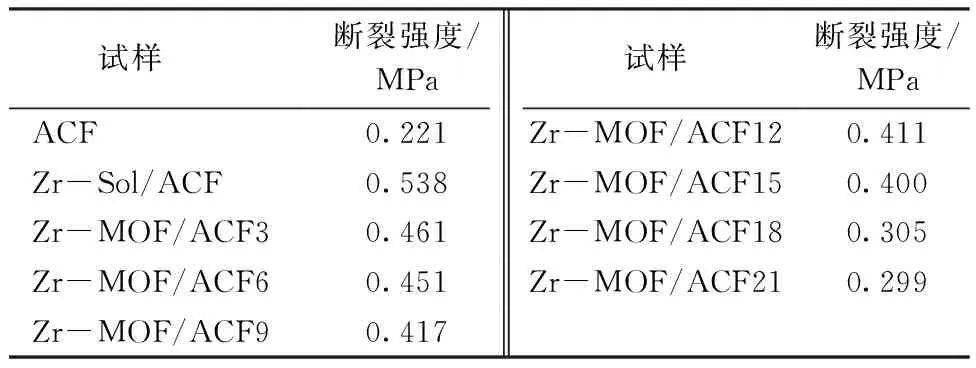

2.6 力学性能分析

织物经向的断裂强度测试结果如表2所示。可看出,经酸化处理的活性碳纤维毡ACF的断裂强度为0.221 MPa,经锆溶胶处理的Zr-Sol/ACF的断裂强度得到较大的提升,约为ACF的243.44%。原因有2个方面:一是纤维表面的氧化锆纳米颗粒涂层弥补了活性碳纤维成形过程中产生的孔洞缺陷,提高了纤维断裂强度;二是氧化锆纳米颗粒的附着提升了纤维之间的摩擦力,从而提升纤维毡的断裂强度。随着循环次数增多,复合材料的断裂强度随之下降,这是由于在高温溶液中浸泡时间越长,纤维毡愈发松散所致。但对于Zr-MOF/ACF15、Zr-MOF/ACF18和Zr-MOF/ACF21而言,其在降解性能显著提升的同时,断裂强度相比于ACF仍有一定程度的提高,提高幅度分别为80.99%、38.01%、35.29%。综合考虑上述样品的降解性能、断裂强度与制备效率,将Zr-MOF/ACF15确定为最佳工艺样品,该样品在24 h后对CEES的降解率高达83.08%,断裂强度为0.400 MPa,相较ACF提升了80.99%。

表2 不同样品的力学性能Tab. 2 Mechanical properties of various samples

综上所述,采用本文方法可简单高效地制备具有较高负载量的Zr-MOF/ACF复合材料,且其对芥子气模拟剂CEES表现出较好的降解性能。此外,相比于酸化处理后的活性碳纤维毡,其拉伸性能也有显著提升。本文所制备的Zr-MOF/ACF复合材料表现出优异的化学战剂降解性能、力学性能和可重复使用性能,有望用于新型化学防护服的开发。

3 结 论

1)通过层层自组装法可有效地在活性碳纤维上合成并负载金属有机骨架材料(MOF),且经过纳米锆溶胶处理后,MOF在纤维表面负载的均匀程度与负载量均有所增加。

2)随着循环次数的增加,Zr-MOF的负载量逐渐增加,Zr-MOF/ACF复合材料对CEES的降解性能也逐渐提升,24 h内降解率最高可达86.02%。

3)Zr-MOF/ACF复合材料对CEES的去除以降解为主,且经3次重复使用后,材料在12 h后对CEES的降解率为63.47%。

4)本文制得的Zr-MOF/ACF复合材料拥有良好的力学性能。综合考虑降解性能、力学性能和制备效率,优选出的最佳工艺样品Zr-MOF/ACF15在24 h后对CEES的降解率高达83.08%,断裂强度为0.400 MPa,相较ACF提升了80.99%。