高温后钢纤维橡胶自密实混凝土动态冲击性能

庄金平, 任 凯, 许 可, 陈剑星

(1.福建理工大学 福建省土木工程新技术与信息化重点实验室, 福州 350118; 2.福建理工大学 土木工程学院,福州 350118;3.四川大学 建筑与环境学院, 成都 610065)

将废弃橡胶轮胎破碎而成的橡胶颗粒作为骨料掺入混凝土中,极大地改善了废弃橡胶轮胎占地以及环境污染等问题[1-3]。由于橡胶自身具有良好的弹性、耐久性及变形能力已成为有效改善混凝土脆性,提升其变形能力及抗冲击性能的有效手段[4-5]。此外,文献[6-7]表明,自密实混凝土(self compacting concrete,SCC)具有免振捣的独特优势,可利用其较高的流动特性将质量轻、密度小的橡胶颗粒均匀填充至混凝土内部,有效避免了因振捣而造成混凝土内部橡胶颗粒分布不均匀以及橡胶颗粒与基体界面黏结较低等不利影响。然而,橡胶颗粒的掺入仍无法避免地造成了混凝土内部孔隙率以及薄弱界面的增加[8-9],这也是橡胶自密实混凝土(rubber self-compacting concrete,RSCC)抗压强度低于普通混凝土的重要因素[10-11]。

赵秋兰等[12-13]利用钢纤维与橡胶颗粒的协调作用将强度高、刚度大的钢纤维引入橡胶混凝土中,使抗压、抗弯剪等力学性均得到有效提升。为进一步探明钢纤维橡胶混凝土(steel fiber rubber concrete,SFRC)高温后其残余力学性能。刘锋等[14]利用橡胶粉与钢纤维对高强混凝土进行改性,有效改善了高温后混凝土的爆裂现象以及脆性特征。李旭东[15]通过高温后立方体抗压试验表明了钢纤维的掺入可在一定程度上减缓橡胶混凝土残余抗压强度的退化。Guo等[16-18]通过圆柱体轴压和梁的抗弯试验探讨了橡胶掺量对高温后SFRC抗压强度、刚度、耗能以及断裂韧性等力学性能的影响,并分别依据残余强度和耗能能力提出了满足不同性能需求的最优橡胶掺量范围。

通过以上论述可知,目前众多学者对钢纤维橡胶混凝土的关注点集中于静态力学性能方面,而对于钢纤维橡胶自密实混凝土(steel fiber rubber self-compacting concrete ,SFRSCC)高温后的动力特性少有报道。与此同时,橡胶颗粒一般在200~300 ℃开始进入软化阶段,当温度达到600 ℃时已基本裂解[19-20];由于钢纤维自身的熔点较高,SFRSCC经过600 ℃高温作用后,基体内部乱向分布的钢纤维虽然仍可起到减缓强度的退化作用[21],但考虑到混凝土基体性能的劣化以及橡胶的分解,其高应变率下的动态力学性能必然与常温工况有所差异。因此,对于探明高温后SFRSCC混凝土的动态力学性能的研究显得尤为迫切。

为此,本文利用直径为80 mm分离式-霍普金森压杆装置对高温冷却后的钢纤维橡胶自密实混凝土开展动态冲击试验研究,在确定出最优钢纤维掺量和温度影响的基础上,探讨SFRSCC高温橡胶裂解后的动态力学性能,从而为高温后其结构抗冲击分析提供理论依据。

1 试验材料及方法

1.1 原材料及配合比

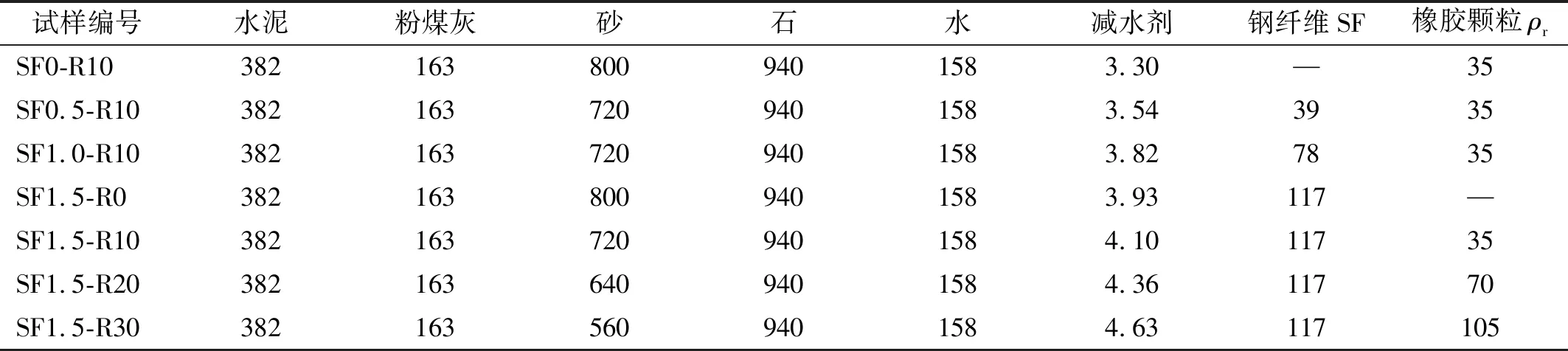

依据JGJ/T 283—2012《自密实性混凝土应用技术规程》[22]及JGJ 55—2011《普通混凝土配合比设计规程》[23],共设计7组SFRSCC配合比,如表1所示。橡胶颗粒以等体积替代砂的方式掺入,考虑到橡胶掺量对其工作性能及力学性能的影响,其掺量ρr分别为10%、20%和30%[24],钢纤维掺量体积分数分别为φ=0.5%,φ=1.0%及φ=1.5%,水胶比为0.29。其中,以SF1.5-R10-600为例,表示钢纤维体积分数为φ=1.5%,橡胶掺入量为10%,经历600 ℃高温冷却后的试件。

表1 钢纤维橡胶自密实混凝土配合比

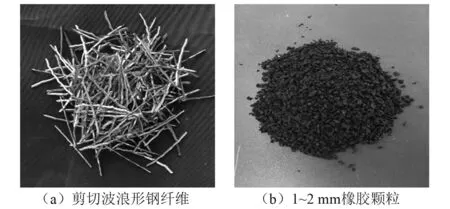

包括福建水泥股份有限公司生产P.O.42.5等级的普通硅酸盐水泥,密度为3.1 g/cm3;采用普通中砂,表观密度为2.65 g/cm3;粗骨料采用粒径9~15 mm的反击破碎石,密度为2.75 g/cm3;掺和料选用I级粉煤灰;聚羧酸高效减水剂,减水率30%;剪切波浪形钢纤维(steel fiber,SF),长度为40 mm,长径比为20;Hilal[25]研究表明,橡胶粒径越大,对抗压强度的不利影响也越大,因而选用粒径为1~2 mm的废旧细橡胶颗粒。钢纤维及橡胶性能参数如表2及表3所示,剪切波浪形钢纤维及橡胶颗粒如图1所示。

图1 剪切波浪形钢纤维及橡胶颗粒

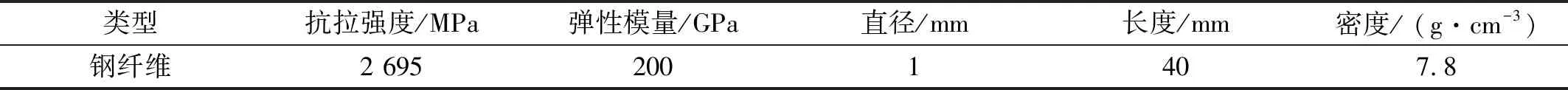

表2 钢纤维性能参数

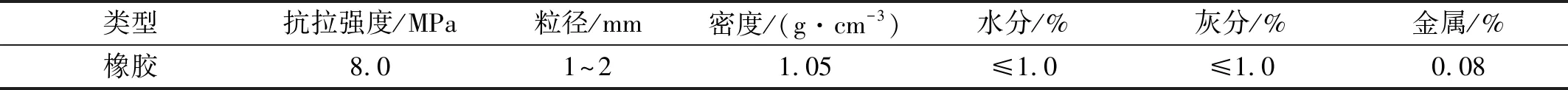

表3 橡胶性能参数

1.2 试样设计及制备

静态试件选用150 mm×150 mm×300 mm棱柱体测定轴心抗压性能,各组设计3个。为减少长径比对动态压缩试验的结果的影响[26],动态冲击试验采用φ72 mm×36 mm圆盘,长径比为0.5,各组共设计3个。

在制备混凝土前,为减少试样内部气泡并增强混凝土基体与橡胶的黏结,将橡胶颗粒浸泡在质量分数为ω=5%的NaOH溶液中,1 d后置入烘干箱备用[27]。制作试样时,先将粗骨料与细骨料倒入搅拌机中搅拌60 s;其次将粉煤灰、橡胶及钢纤维依次加入搅拌60 s;然后将减水剂与水的混合溶液倒入搅拌机中搅拌120 s;最终将拌合好的浆体注入内径为72 mm的PVC管中。28 d后将圆柱体PVC管切割为φ72 mm×36 mm圆盘试样并对其表面进行打磨处理,浇筑成型的圆盘试样如图2所示。此外,部分浆体用于坍落度进行检测,测试结果如图3所示。经实测,坍落扩展度为600 mm,满足JGJ/T 283—2012《自密实性混凝土应用技术规程》中SF1性能等级要求。

图2 浇筑成型圆盘试样

图3 坍落扩展度实测图

1.3 试验设备及加载

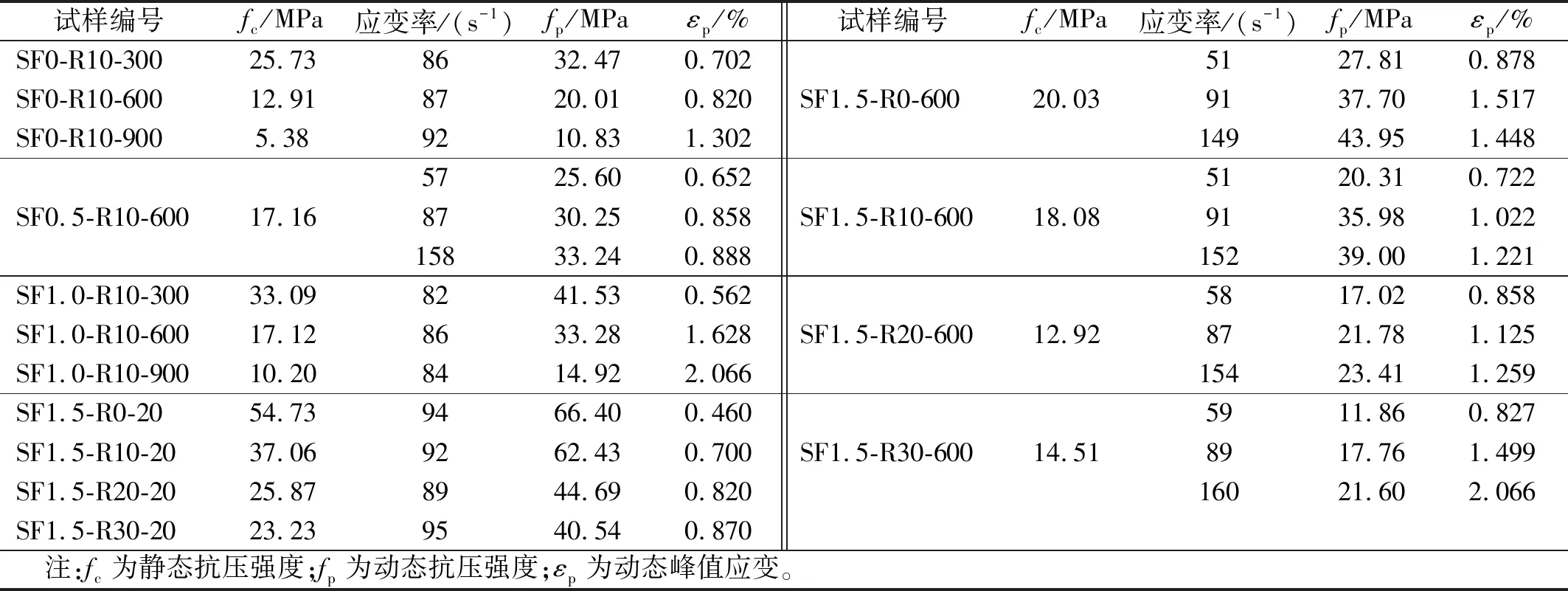

采用宏顺工业电火炉对试样进行高温处理,设备如图4所示。加热过程采用线性升温方式,升温速率为10 ℃/min。试样设定温度分别为300 ℃、600 ℃及900 ℃,当炉温达到设定温度后恒温2 h,升温时间如表4所示。加热结束后待炉内温度冷却至室温状态再将试件取出。

图4 升温加载设备

表4 高温加载时间

静态抗压试验采用HCT306B液压试验机的位移控制加载模式,加载速率为0.2 mm/min。各组试件取3个试件的平均值为该试件的轴心抗压强度,各组试件试验结果如表5所示。

表5 SFRSCC加载试验结果

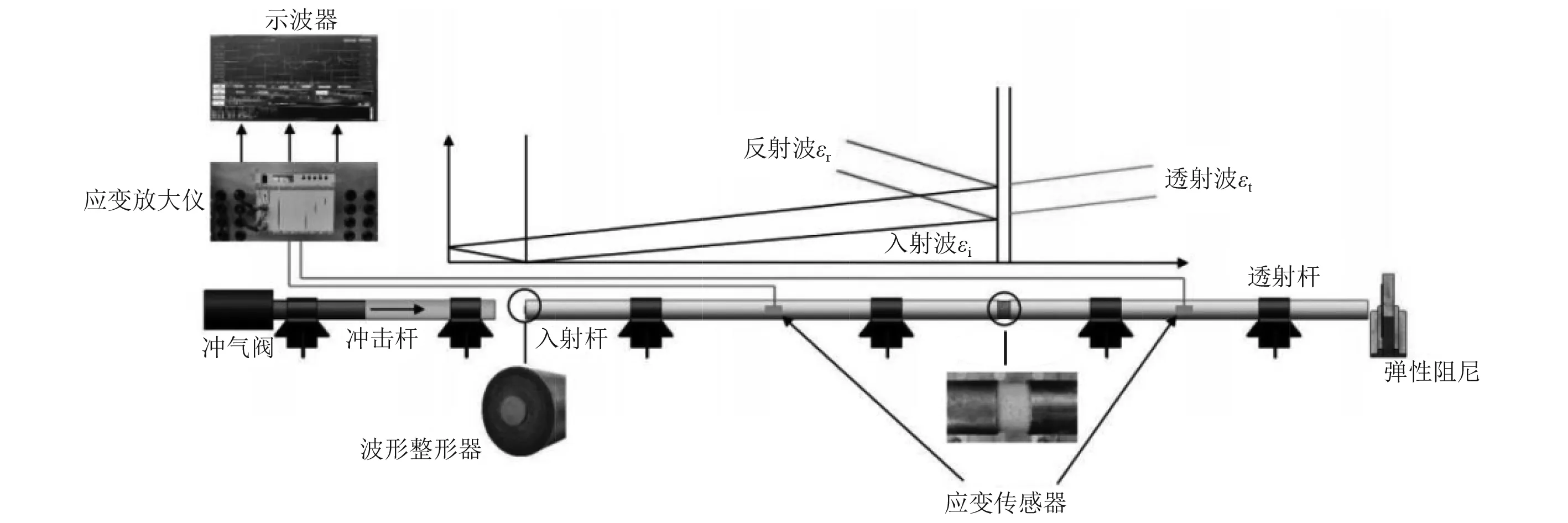

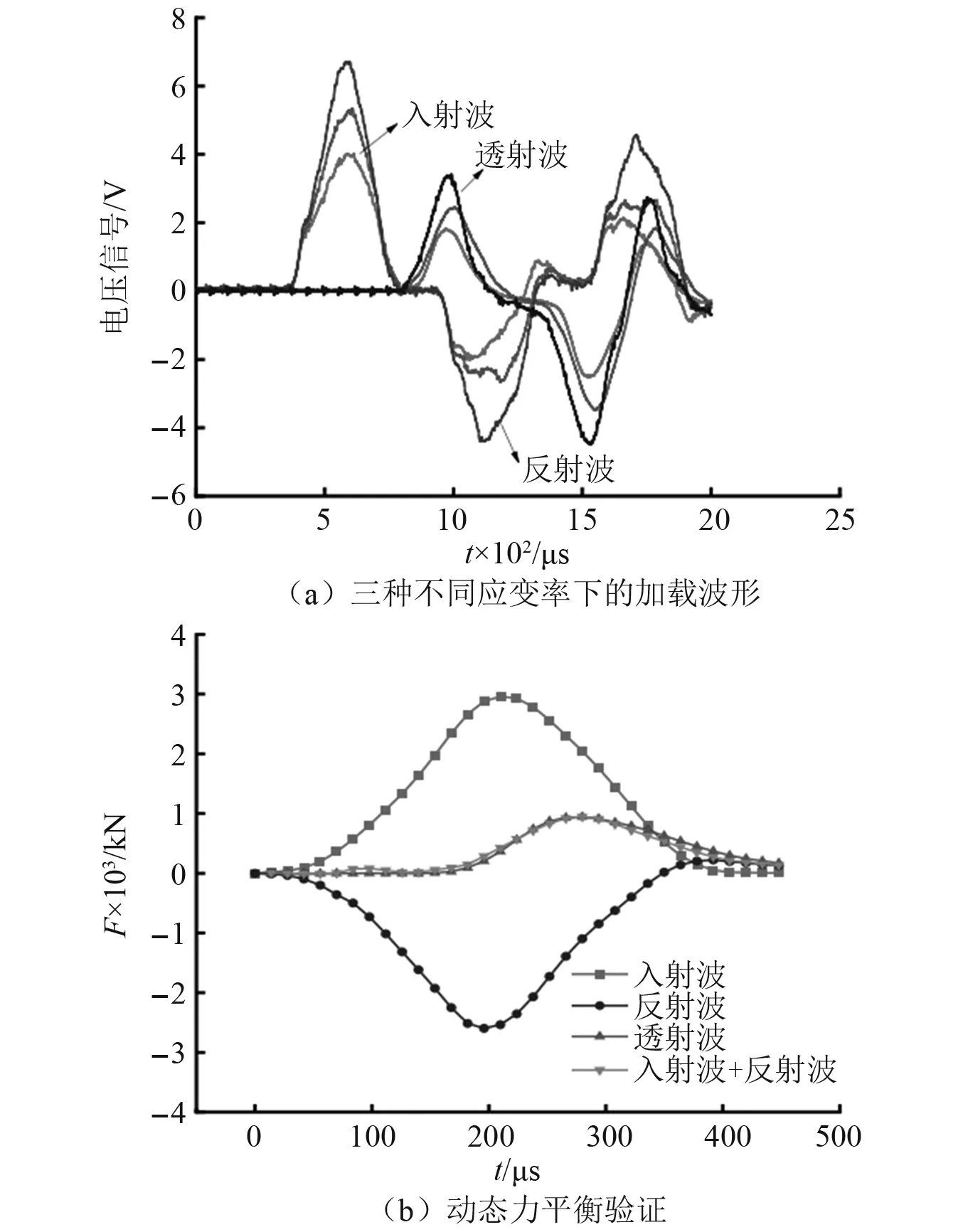

动态冲击试验采用湖南大学工程结构综合防护研究所研制的分离式-霍普金森压杆装置进行冲击加载,如图5所示。入射杆、透射杆以及撞击杆的长度分别为4 m,3 m和1 m;杆件为高强度钢42CrMo,密度为7 850 kg/m3,其三杆的直径均为80 mm。共取0.2 MPa,0.3 MPa和0.5 MPa 3组气压进行冲击试验,即三种不同应变率下的加载波如图6(a)所示。冲击前在圆盘两侧均匀涂抹凡士林,并放置于入射杆与透射杆之间以减小杆与试件间摩擦阻力的影响。此外,为过滤高频脉冲,提升入射波加载上升延时,采用φ25 mm×2 mm的紫铜片对波形进行整形处理[28]。加载过程中试件两端面的受力状态如图6(b)所示。由图6(b)可以看出,入射与反射两种波形叠加与透射波基本吻合,说明试件两端的满足应力均匀性假定[29],确保了试验数据的有效性。

图5 分离式-霍普金森压杆装置

图6 不同加载波及动态力平衡

(1)

(2)

(3)

2 试验结果与分析

2.1 应力-应变曲线

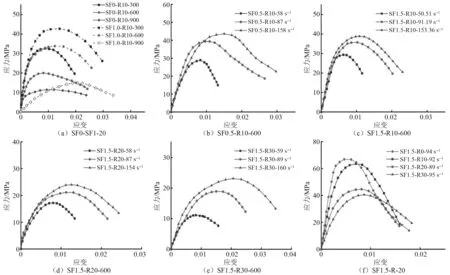

SFRSCC在经历不同温度及应变率下的应力-应变曲线,如图7所示。图7中,各曲线为3组试样的实测拟合结果曲线。从图7中可以看出:在动态压缩初始阶段,应力与应变的关系基本呈线性关系;随着应力的增长,试样内部裂缝开始生成与扩展,此时试样损伤加剧,应力-应变曲线进入非线性阶段;当试样裂纹基本贯通且宽度逐渐增加时,即试样进入应变软化阶段,应力-应变开始进入下降阶段。从图7(a)中也可以看出,随着温度上升,其动态峰值强度逐渐降低,峰值应变逐渐增大,应力-应变曲线逐渐趋于扁平。此外,SFRSCC表现出一定的应变率强化效应,动态峰值强度及峰值应变均随着应变率的提升而有所增长(见图7(b)~图7(e))。

图7 SFRSCC动态冲击应力-应变曲线

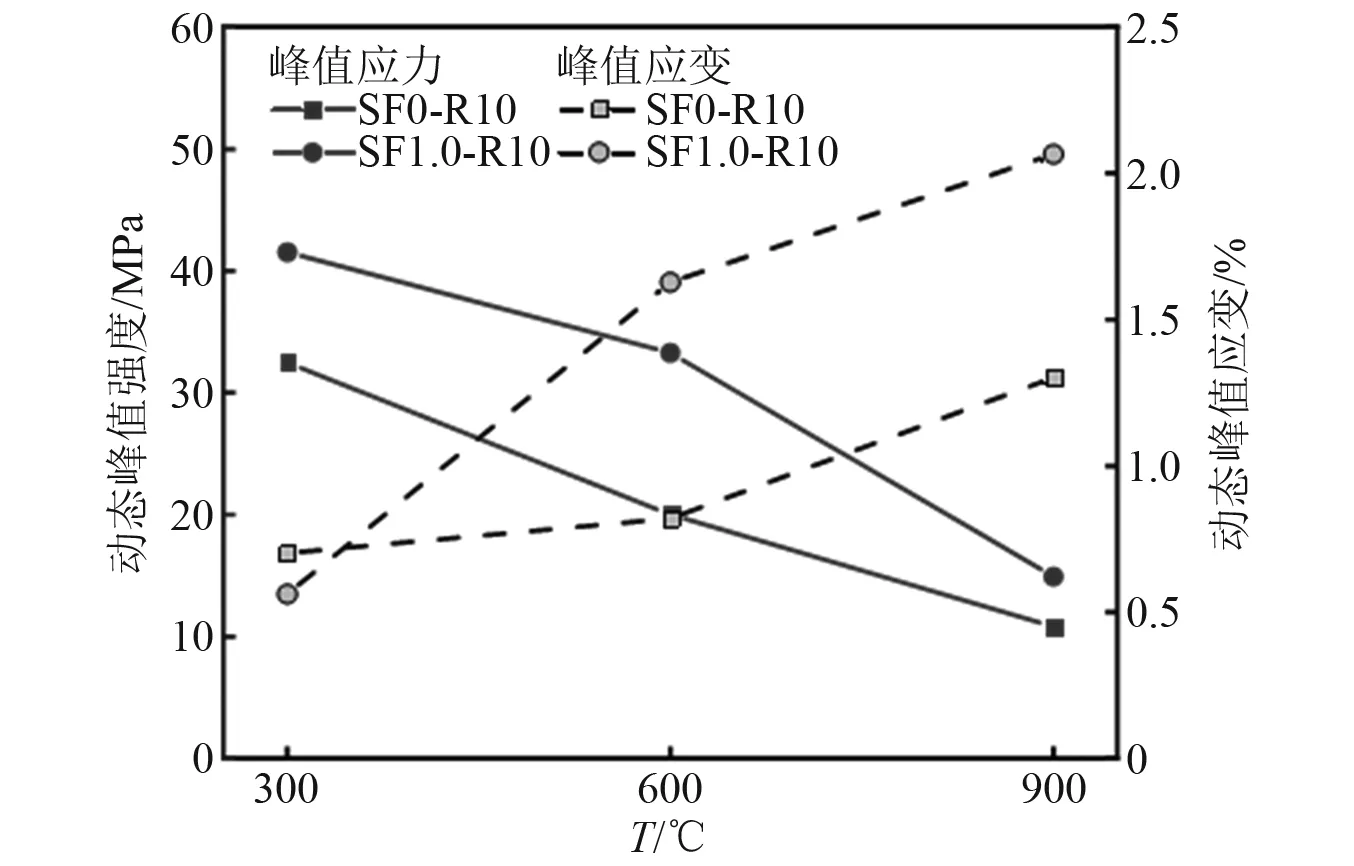

温度对SFRSCC动态峰值应力、动态峰值应变影响的关系,如图8所示。从图8中可以看出:在10%橡胶掺量相同的情况下,随着温度的提升,SFRSCC动态峰值强度呈下降趋势,其中无钢纤维试样(SF0-R10)的动态峰值强度下降最为显著,当经历600 ℃及900 ℃后,SF0-R10的动态峰值强度相较于300 ℃分别下降了38.4%和66.7%;而SF1.0-R10试样的动态峰值强度分别下降了19.87%和64.07%。于此同时,SF0-R10与SF1.0-R10的动态峰值应变均表现出逐渐上升的趋势,说明高温会进一步增加SFRSCC的变形能力,而钢纤维的加入也使试样的变形能力要优于无钢纤维试样。

图8 温度对SFRSCC动态峰值的影响

另一方面,橡胶颗粒在200~300 ℃开始软化裂解,当温度达到600 ℃时已基本全部降解,通过表5分析得知:在10%橡胶掺量不变的情况下,当应变率为86~92 s-1时,随着钢纤维掺量的提升,SFRSCC动态峰值强度呈逐渐上升的趋势;其中,试样的各残余强度分别比无钢纤维试样(20.01 MPa,φ(SF)=0)高出51.17%(30.25 MPa,φ(SF)=0.5%),66.32%(33.28 MPa,φ(SF)=1.0%)及79.81%(35.98 MPa,φ(SF)=1.5%)。这表明:当升温至600 ℃后,此时的橡胶颗粒虽然已基本分解,但钢纤维的掺入仍可改善其动态残余强度的退化[30],其中体积分数φ(SF)=1.5%的改善效果最为显著;当温度升至900 ℃后,基体损伤已尤为严重,动态峰值强度的恶化程度与无钢纤维试样已处于同一水平。因此,为进一步明确橡胶掺量对高温后SFRSCC动态冲击性能的影响,以下主要在体积分数φ(SF)=1.5%的基础上进行橡胶掺量影响规律的分析。

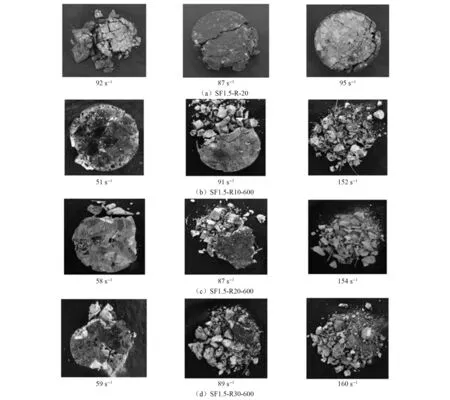

2.2 破碎形态分析

由图9(a)横向对比可以看出,在常温状态(89~95 s-1),冲击荷载作用下,随着橡胶掺量的增加,试样的破碎程度有所减缓,说明橡胶颗粒的掺入进一步提高了SFRSCC抗冲击性能[31]。由图9(b)~图9(d)横向与纵向对比可以看出,当试样经历600 ℃高温作用后,呈现出与常温下不同的规律,随橡胶掺量的增加,冲击荷载下试样的破碎程度均逐渐加重。当应变率达到152~160 s-1时,三种橡胶掺量下的试样均已粉碎性破坏。由于橡胶自身具有良好的弹性及变形能力,在常温冲击荷载时可吸收部分应力,减少基体内部的应力集中,在一定程度上抑制了裂纹的扩展;同时,橡胶颗粒与浆体的黏结也进一步提高了内部结构的密实度,因此常温下SFRSCC的抗冲击性能得以提高[32-33]。但是,当试样经历600 ℃高温作用后,此时水化产物以及橡胶颗粒的分解,使内部结构更为松散,基体内部的孔隙密度也会进一步升高;因此,橡胶掺量越多,高温后其冲击荷载作用下的破碎程度也越为严重。

图9 高温后SFRSCC的破碎形态

此外,在87~91 s-1应变率范围内,钢纤维仍与基体保持一定黏结;但当应变率提升至152~160 s-1时,钢纤维与基体完全剥离,其钢纤维的桥接作用已基本丧失。说明当温度升至600 ℃后,虽然基体的劣化与钢纤维热损伤效应导致钢纤维与基体界面的黏结力进一步弱化,抗破碎的能力有所降低,但钢纤维在中低应变率范围内仍可起到部分的桥接作用。

2.3 动态峰值强度及峰值应变

橡胶掺量对常温及600 ℃动态峰值应力-应变的影响,如图10所示。从图10中可以看出:随着橡胶掺量的增加,SFRSCC在常温以及600 ℃后这两种状态下的峰值应变均呈逐渐上升的趋势;其中,600 ℃后的动态峰值应变明显大于常温试样;SFRSCC的动态峰值强度均随着橡胶掺量的增加而有所下降;当橡胶掺量在0~10%内,其动态峰值强度下降趋势较为平缓,当橡胶掺量大于10%时,开始有显著下降的趋势。通过量化橡胶掺量对SFRSCC动态峰值强度的影响可知:对于经历600 ℃后的试样,当ρr增加至10%时,其动态峰值强度相较于无橡胶基准组(SF1.5-R0-600)下降了4.56%;当ρr增加至20%时,其动态峰值强度下降了42.23%;当ρr增加至30%时,其动态峰值强度下降了52.89%;另一方面,在常温状态下,当橡胶掺量从0提升至30%时,其动态峰值强度相较于无橡胶基准组(SF1.5-R0-20)分别降低了5.98%(R10),32.70%(R20)及38.95%(R30)。这表明:无论是在常温试验工况下还是在600 ℃橡胶颗粒完全裂解后的条件下,橡胶掺量的提升均会进一步加剧动态抗压强度的劣化;当橡胶掺量小于10%时,其动态抗压强度的降幅相对较小;当橡胶掺量大于10%时,其动态抗压强度的恶化较为显著。

图10 橡胶掺量对SFRSCC动态峰值应力-应变的影响

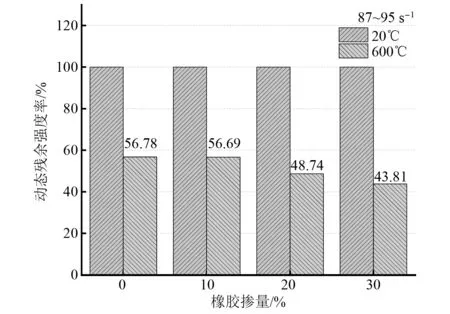

在相近应变率范围内,将高温后试样的动态峰值强度与常温下动态峰值强度的比值定义为相对动态残余强度率,以表征高温后动态峰值强度的衰减程度,以87~95 s-1应变率区间内为例,计算结果如图11所示。从图11中可以看出:随着橡胶掺量的提升,600 ℃后的动态残余强度率分别为56.78%(R0),57.63%(R10),48.74%(R20)和43.81%(R30);其中,无橡胶掺量(R0)的动态强度残余率大致与10%橡胶掺量相同,而20%及30%橡胶掺量的动态残余强度率则有明显的下降趋势。主要原因可能是:当橡胶掺量相对较小,在升温加热的过程中,基体部分微细裂缝与橡胶分解所形成的孔道相互贯通,从而缓解了蒸汽压力对界面的破坏,因此对SFRSCC动态残余强度的劣化影响相对较小;若进一步增加橡胶掺量,则会导致基体内部孔洞数量急剧升高,所产生的负面效果也会进一步加剧,因此动态残余强度率的下降趋势较为显著。

图11 相对动态残余强度率

2.4 冲击韧性指数

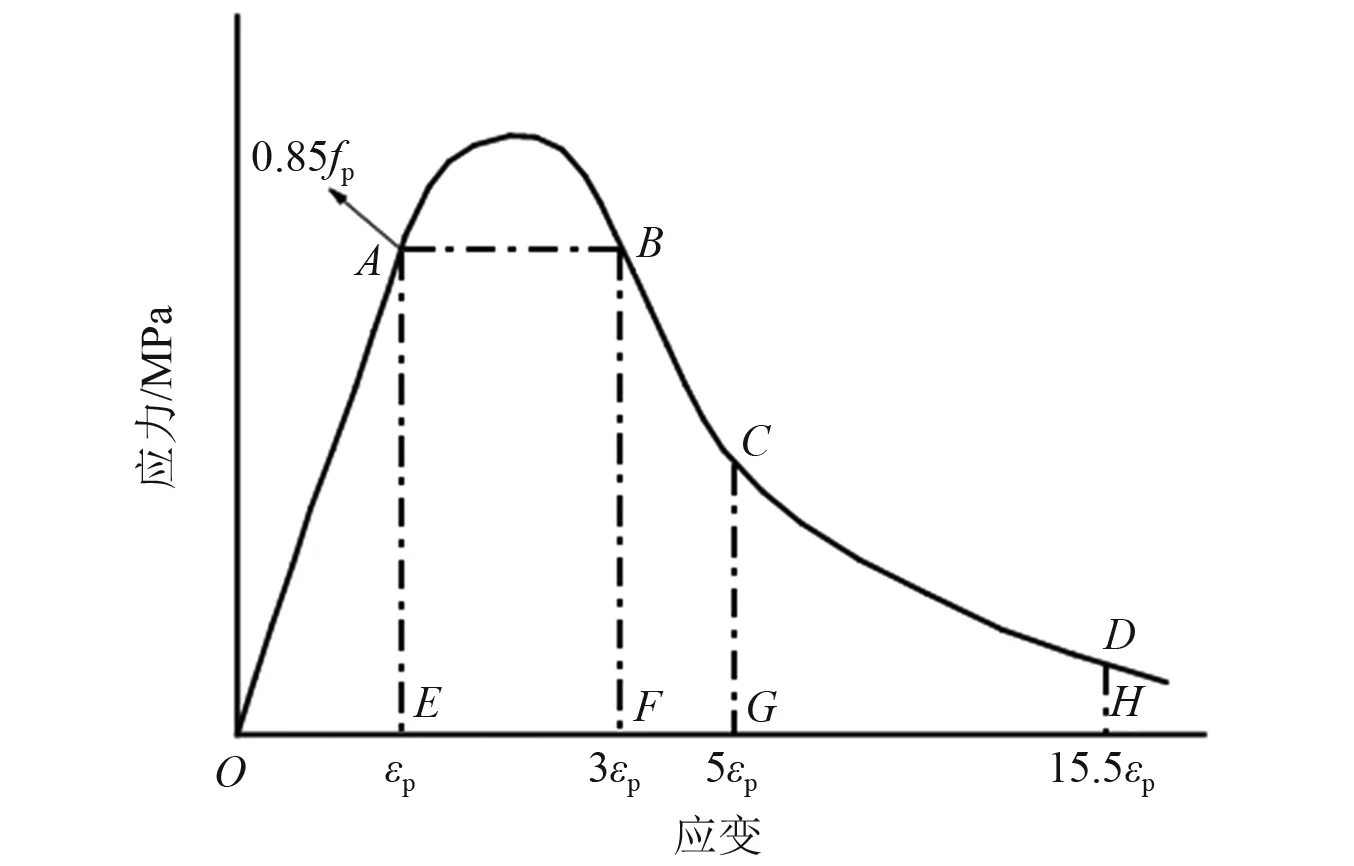

分析采用ASTM C1018能量比值法[34]作为评价高温后SFRSCC的韧性指标,以0.85倍的峰值应力点作为起裂点,并将I5,I10和I30分别为起裂点3倍应变、5.5倍应变、15.5倍应变对应的动态应力-应变曲线面积与起裂点的对应的面积比值,韧性评价曲线图如图12所示。由于本次试验数据仅可求得I5,因而将通过韧性指数I5来表征600 ℃-SFRSCC的冲击韧性。计算公式为

图12 SFRSCC韧性评价指标

(4)

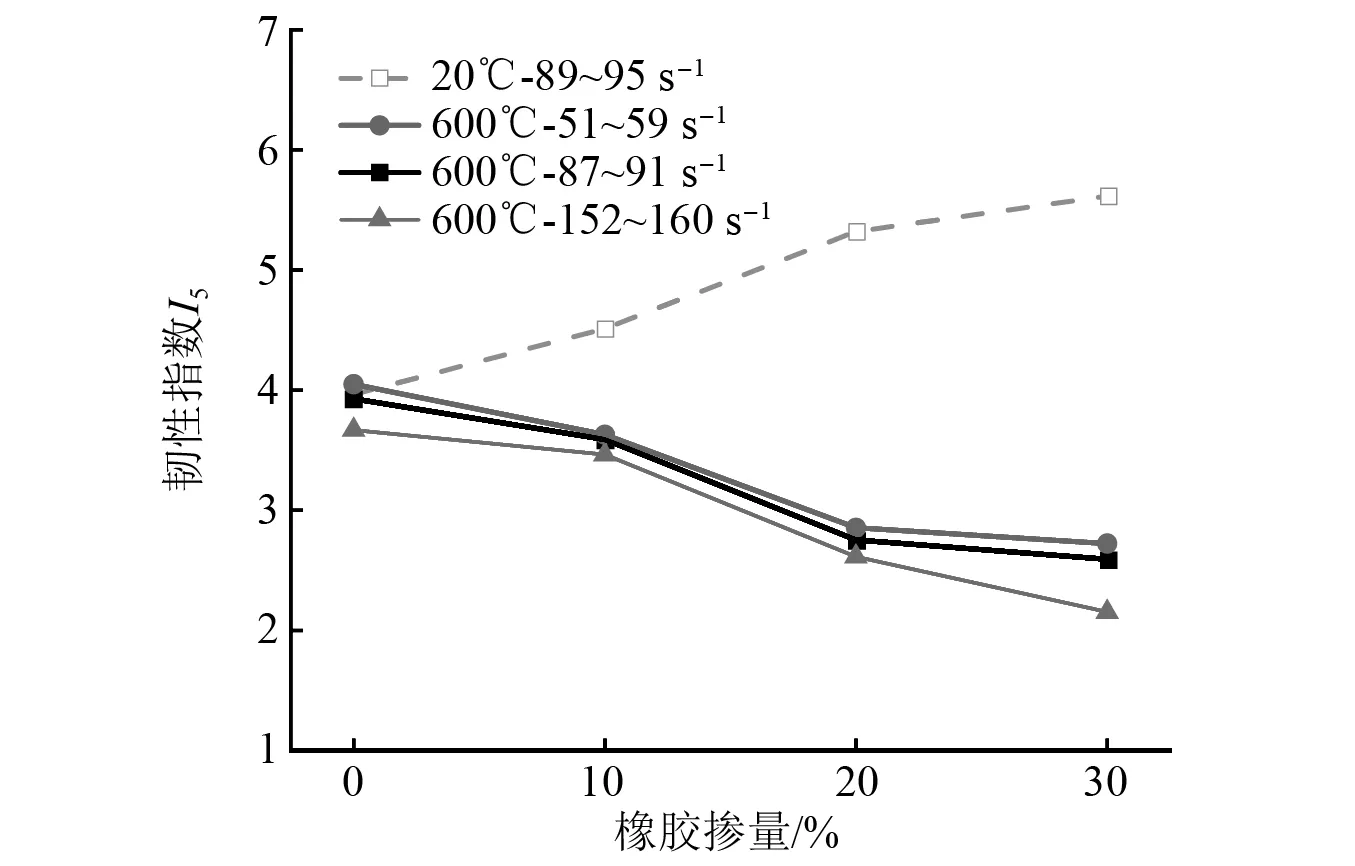

由图13可以看出,在常温状态时,SFRSCC的韧性指数I5随着橡胶掺量的增加而得到提升;当橡胶掺量提升至10%~30%时,其韧性指数分别上升了13.83%,34.18%和27.82%。郭永昌等和闻洋等[35]试验均得出,常温下10%~20%的橡胶掺量并不利于动态抗压强度增长,但应力-应变所围成的曲线面积显著增大,因而韧性得到了有效提高。而在600 ℃后的韧性变化规律与常温完全相反。可以看出,在三种相近应变率范围内,随着橡胶掺量的增加,SFRSCC的韧性指数I5呈现出逐渐下降的趋势,当橡胶掺量在20%和30%时,其韧性指数下降幅度更为显著。其中,当橡胶掺量为10%时,韧性指数I5相较于基准组(R0)的平均降幅为8.21%;随着橡胶掺量的提升,韧性指数I5的平均降幅达到了28.12%(R20)和41.36%(R30)这是可能是由于600 ℃高温作用后的基体损伤较为严重,橡胶颗粒也已基本分解,因此橡胶掺量的增加已无法起到增韧的效果。

图13 橡胶掺量对SFRSCC韧性的影响

通过上述常温及高温后的分析可以看出,虽然在常温状态下,橡胶的掺入使SFRSCC的冲击韧性有所提高,但橡胶的增加也会成为高温后SFRSCC冲击韧性下降的重要因素。因此,若要有效减缓高温后SFRSCC动态抗压强度及抗冲击韧性的衰减,其橡胶掺量应控制在10%以内。

2.5 高温后机理分析

高温后钢纤维-橡胶与水泥浆体的黏结情况,如图14所示。从图14(a)可以看出,经历300 ℃冷却后的水泥基体结构较为密实,在基体界面处的橡胶颗粒并未完全分解,其部分橡胶颗粒仍与基体保持黏结状态,已分解的部分黑色分解产物附着于基体表面并产生了明显孔隙,说明300 ℃基体内橡胶并未完全分解,基体内部分橡胶颗粒的存在仍可缓解动态残余强度的退化,该结果与张海波等[36]的分析较为一致。依据文献[37]的研究成果可知,常温下钢纤维的掺入可减少界面过渡区裂缝并能有效分散基体内收缩拉应力,使过渡区更为密实,进而提高其宏观力学性能。但在600 ℃作用后,基体内部的C-S-H凝胶、Ca(OH)2及CaCO3等水化产物分解致使结构松散,并且此时橡胶颗粒已基本分解,其黑色分解产物附着于孔道表面(见图14(b))。此外,由于高温后钢纤维的热损伤效应以及基体的劣化,使基体自身的裂缝以及纤维与基体黏结部位的微裂缝进一步加剧(见图14(c))。以上分析进一步证实,橡胶颗粒完全分解后的动态宏观力学性能受水化产物的分解、钢纤维-界面黏结力及橡胶颗粒分解等多因素影响,若进一步增加橡胶掺量则必然导致高温后基体内部孔隙密度的上升,因而加剧了高温后SFRSCC动态力学性能的劣化。

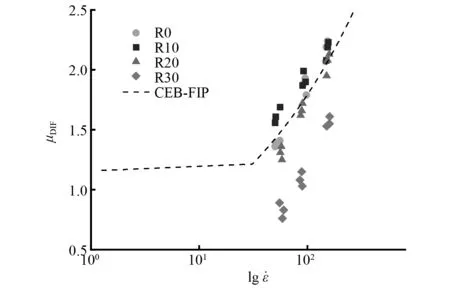

2.6 动态增长因子预测公式

动态增长因子μDIF为动态抗压强度与静态抗压强度的比值,用以描述不同应变率下其动态抗压强度的增减程度,SFRSCC的应变率效应也可通过μDIF加以分析。不同橡胶掺量下600 ℃-SF1.5动态增长与应变率对数的关系,如图15所示。从图15中可以看出,在橡胶掺量相同的情况下,μDIF均随着应变率的提高而提高,大致呈线性的方式增长。在准静态的荷载作用下,基体内初始裂缝有充足的时间进行扩展,直至试样破坏。在高应变率下的冲击荷载下,动态抗压强度的增长与裂纹传播效应以及纵向的惯性效应密切相关[38];冲击速率越高,基体内裂纹扩展所需的能量也越多,但此时因裂纹扩展所需的时间极短,冲击的能量只能被多裂纹同时吸收,因而表现明显的应变率强化效应[39-40]。

图15 动态增长因子与应变率对数的关系

在常温状态下,橡胶掺量的提高也使DIF-σ得到了一定提升(89~95 s-1),其μDIF分别为1.21(R0),1.68(R10),1.73(R20)和1.75(R30)。分析得知,常温下μ_DIF的提升,其部分是由于上述的裂纹传播效应所致;此外,基体内均匀分布的橡胶颗粒越多,越能有效缓解裂缝尖端所产生应力的集中现象,同时也能够有效约束试样的侧向变形,从而抑制了径向裂纹的扩展,因此μDIF有所提升。但相反的是,从图15中纵向分析可知,在三种相近应变率范围内,高温后μDIF随着橡胶掺量的提升而大致呈现出逐渐下降的趋势,这是由于高温后大掺量的橡胶颗粒会显著加剧动态峰值强度的恶化,因而μDIF呈逐渐下降的趋势。

利用动态增长因子CEB-FIP经验公式[41](式(5))与试验所得出的μDIF进行了对比。从图15中可以看出,随着应变率的升高,10%及20%橡胶掺量下的μDIF与经验公式值的趋势基本一致,而CEB-FIP经验公式所计算的μDIF则明显高估了30%掺量的SFRSCC,表明现有经验公式仍无法客观描述高温后SFRSCC动态增长因子与应变率之间的关系。考虑到温度、钢纤维变量以及橡胶掺量对SFRSCC动态增长因子的影响,依据试验所得数据对式(5)进行部分修正,分别得到高温后橡胶掺量影响系数(式(6))以及钢纤维影响系数(式(7)),最终利用式(8)可得出高温后SFRSCC动态增长因子修正值。

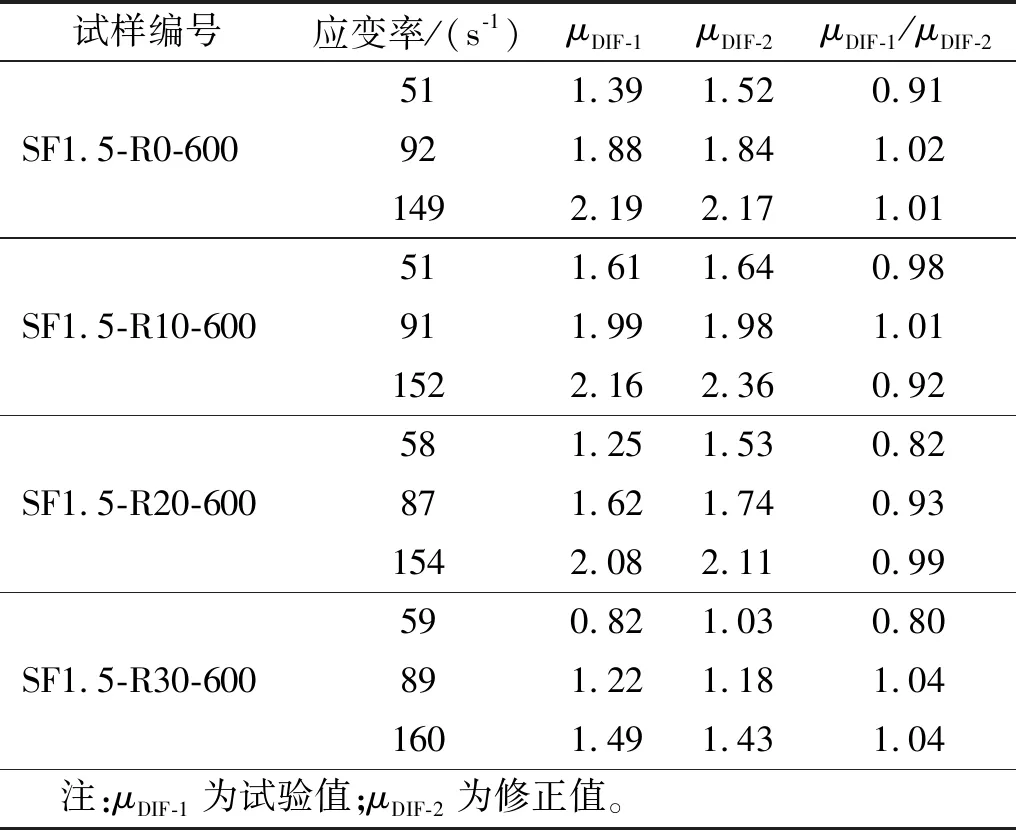

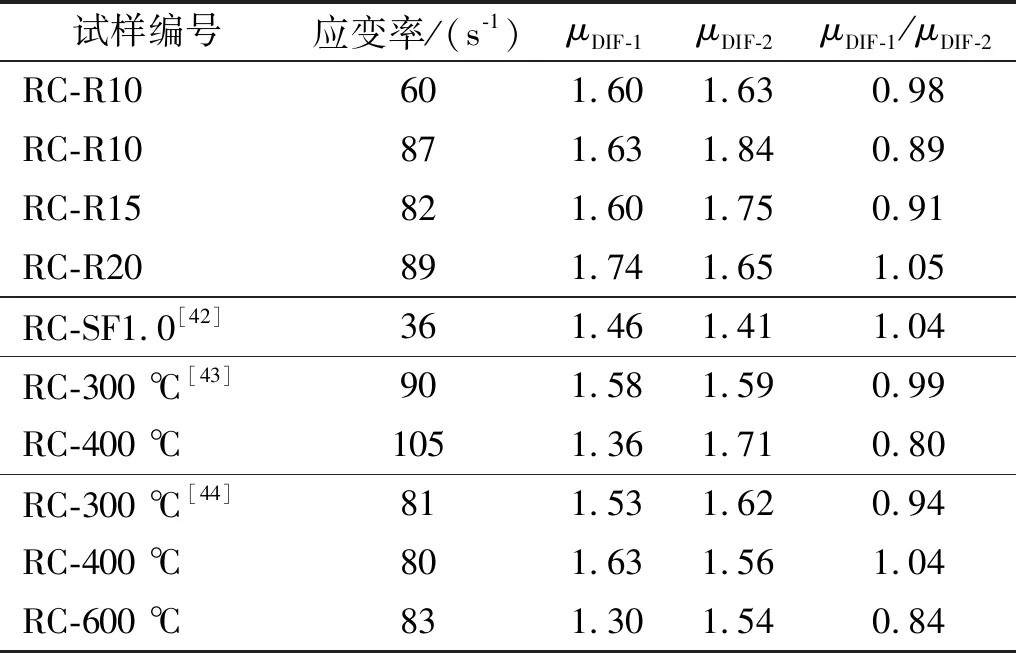

动态增长因子μDIF修正值与试验值的结果对比,如表6所示。同时基于式(6)~式(8)对其他学者的部分数据进行整理分析,其对比结果如表7所示。分析得出,当橡胶掺量为0~30%时,试验值与计算值μDIF-1/μDIF-2均值为0.957,方差为0.006;通过对比部分学者数据,μDIF-1/μDIF-2平均值为0.956,方差为0.006,表明修正公式拟合较为良好,可进一步为SFRSCC动态增长因子与应变率的关系提供一定参考。

表6 动态增长因子试验值与修正值对比

表7 CEB-FIP修正公式计算结果对比

(5)

δ(s)=1+0.102 4ρs

(6)

δ(r,T)=(1+1.787 1ρr-9.905 3ρr2)[1- 0.000 2(T-20)+10-7(T-20)2]

(7)

(8)

3 结 论

(1)随着橡胶掺量的增加,600 ℃高温冷却后的SFRSCC动态抗压强度呈降低的趋势;当橡胶掺量为10%,20%和30%时,其动态抗压强度分别下降了4.56%、42.23%和52.89%。

(2)随着橡胶掺量的提高,常温下SFRSCC抵抗破碎的能力及冲击韧性均得到了有效提高;与之相反,经600 ℃高温冷却后的SFRSCC其抵抗破碎的能力及冲击韧性均逐渐降低。其中,当橡胶掺量为10%,20%和30%时,其动态韧性指数I5分别下降了8.21%,28.12%和41.36%。

(3)为有效减缓高温后SFRSCC动态抗压强度、冲击韧性以及抵抗破碎能力的劣化,建议橡胶掺量应控制在10%以内。

(4)600 ℃后SFRSCC的动态增长因子μDIF均随着应变率的提高而提高,表现出一定的应变率强化效应。当橡胶掺量超过10%时,其μDIF会随着橡胶掺量的提升而进一步降低;其中,当橡胶掺量增加至20%和30%时,μDIF分别降低了5%~10%和32%~42%。

(5)提出了高温后SFRSCC的μDIF预测公式,可为进一步分析探讨高温后SFRSCC动力特性提供一定参考。