复合材料加筋板经济性研究

王慧 刘畅/海军装备部装备审价中心

近年来,各航空强国为实现航空器机体结构的轻质、高效等特点,新研型号和改进型号中均不同程度并尽可能多地应用先进复合材料结构[1]。复合材料的应用带来了结构重量收益,但也导致制件成本的大幅上涨[2-3]。为推进复合材料大面积应用,美国和欧盟航空强国进行了一系列DMLCC(低成本复合材料设计和制造)、AFS(先进机身结构)、ACT(先进复合材料技术)和ATCAS(先进复合材料飞机结构)等研究专项计划,旨在提高复合材料技术水平并降低复合材料成本。与航空强国相比,国内复合材料应用仅限于尾翼级水平,机翼、机身等主承力结构尚无工程应用经验。机翼、机身典型结构件均是大尺寸加筋板,设计难度极大。本文以典型主承力复合材料加筋板为研究对象,通过设计源头分析影响制件成本的敏感因素,给出面向低成本的大尺寸复合材料加筋板设计方案,研究成果可为大尺寸复合材料加筋板经济性设计提供借鉴和参考。

一、加筋板敏感因素

复合材料加筋板由蒙皮和纵向长桁组成,典型结构形式如图1 所示。复合材料加筋板经济可承受性受材料成本、工装成本、制造成本和质量控制四方面因素影响。

图1 典型复合材料加筋板结构示意图

复合材料加筋板材料的选择以碳纤维为增强材料、环氧树脂为基体的单向带预浸料为主要材料,其预浸料成本涉及碳纤维成本、环氧树脂成本和预浸料制备成本。相对传统金属材料,高强度碳纤维制备技术难度高、工艺稳定性差,所以航空级高强度碳纤维预浸料价格较传统铝合金材料价格相差极大。

复合材料加筋板主要原材料热膨胀系数应与工装模具原材料接近。铺贴过程中为保证压实,还需特定的抽真空工艺。为满足特有的工艺要求,其工装模具原材料成本、加工成本均较传统金属材料有较大的提升。

复合材料加筋板制造成本主要体现在工时成本,影响其工时时长的主要影响因子是其截面形状和固化方式。大尺寸复合材料加筋板截面形状决定铺贴效率,进而影响工时时长;固化方式不同,加温速率也存在一定差别,进而影响固化工时时长。

复合材料加筋板以其特有的分层、夹杂、富树脂或贫树脂、孔隙密集、脱粘、纤维卷曲等故障模式,要求更多的检查和测试成本;其原材料不易保存,易于失效,需要对其增加入厂检测和超储存期评价检测等成本。

综合分析,影响大尺寸复合材料加筋板制造成本的主要敏感因素如下:

1.制件自有属性,主要包括原材料用量、结构形式、外形尺寸、材料价格、铺层设计等;

2.制件的工艺属性,主要包括成型工艺、下料工艺、铺贴工艺、材料综合利用率、固化次数等;

3.制件的工装,主要包括成型工装和装配型架。

复合材料加筋板制件成本在生产阶段发生,但是制件成本的60%—70%由设计阶段决定。因此,设计阶段如何有效控制其制造阶段成本是结构工程师经济性设计的技术难题。结构工程师需从构型选择、铺层设计、工艺方案和生产模式等多方面考虑,以提高材料的利用率、设备利用率、生产制造效率、产品合格率等影响成本的敏感参数,最终科学有效地降低复合材料加筋板的成本。

二、加筋板设计技术

加筋板设计主要工作包括材料体系选用、长桁截面设计和尺寸优化设计工作。材料体系通过自身价格和用量影响制件成本;长桁截面不同制造难度不一样,最终通过工时影响制件成本;尺寸优化设计工作需权衡重量和工艺相互关联性,减轻制件重量可以降低原材料用量,但是也需考虑对制件工时的影响。

(一)材料体系选用

原材料费用一般占复合材料制件成本的20%左右,因此材料体系选用直接影响制件成本。复合材料加筋板材料体系选用应坚持性能优先原则,同时需考虑适航性、工艺性、安全性、先进性、通用性、经济性和相容耐腐蚀性等相关要求。

复合材料加筋板原材料选用经济性设计具体要求如下:

1.在满足设计要求的前提下,原材料的工艺性能尽量满足现有零件制造工艺要求,并且与所采用的工艺方法相适应;

2.原材料具有良好的工艺性,即预浸料黏性适中、铺覆性好、加压带宽、固化温度低、室温使用寿命与贮存期长,并且机械加工性、可修理性好等;

3.原材料需充分考虑其通用性、系列化和标准化要求,尽量减少材料品种和规格,以利于材料的管理和降低材料的采购成本;

4.在满足各项需求的前提下,材料体系优先选用综合成本相对较低的材料体系。

复合材料加筋板占翼面盒段重量比较大,航空强国为最大限度地降低其结构重量,材料体系选用高强中模的T800级别碳纤维高韧环氧树脂预浸料。波音公司提出适用于民用飞机主承力结构的复合材料规范BMS8-276,结构设计许用应变达到6000με—8000με,较T300级别碳纤维环氧树脂预浸料结构设计许用应变有大幅度提高[4]。因此,B787 飞机翼面盒段复合材料加筋板通过选用T800/3900高强中模预浸料降低结构重量、减少材料用量和制造工时,最终降低其全寿命周期费用。

(二)长桁截面论证分析

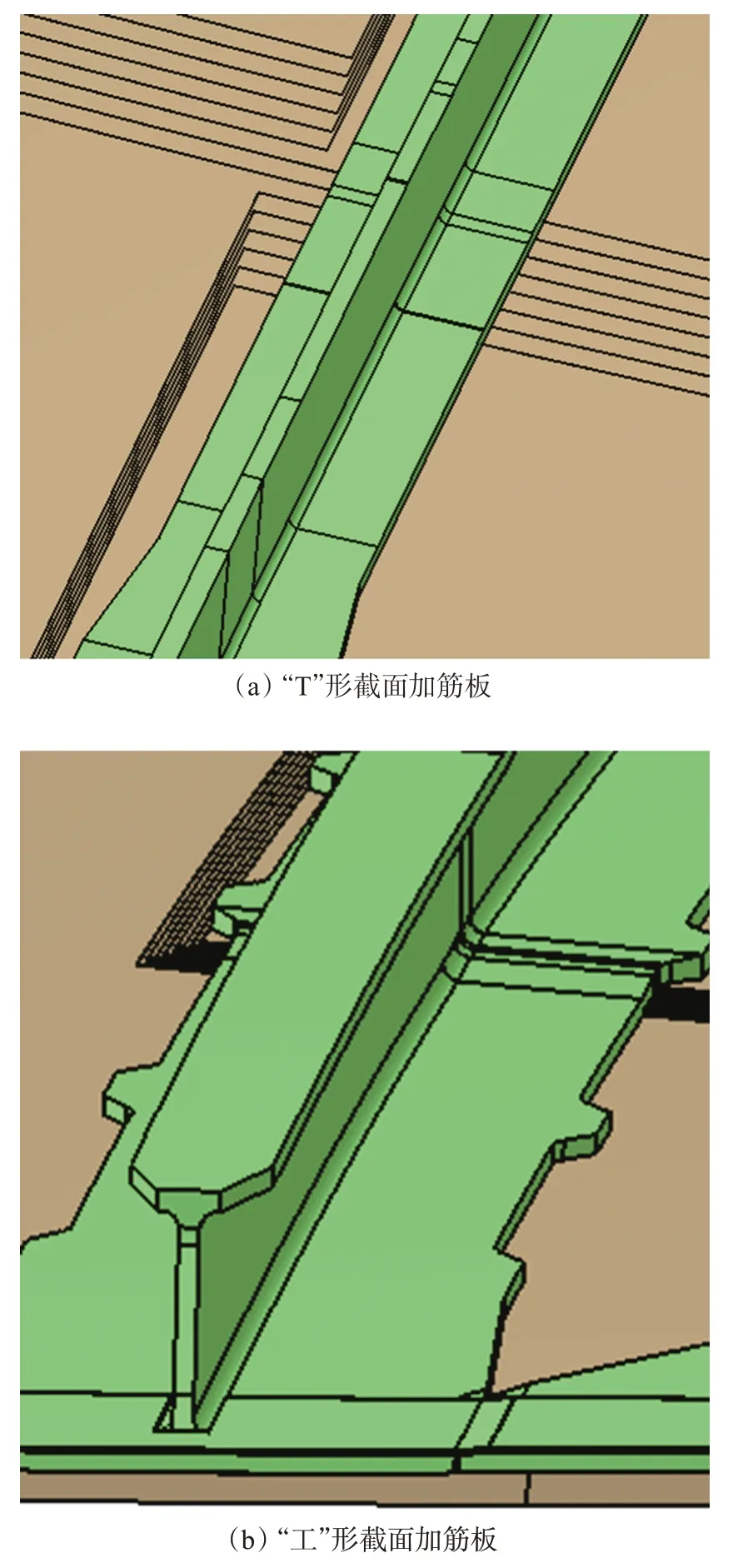

复合材料加筋板主要有两种截面形状,一种以空客系列产品为代表的“T”形截面复合材料加筋板,另一种以波音系列产品为代表的“工”形截面复合材料加筋板。典型结构形式如图2 所示。长桁截面形状的确定应从力学性能和工艺要求两个维度进行综合论证分析。

图2 加筋板典型截面示意图

复合材料加筋板主要承受盒段弯矩载荷转化的轴向载荷和扭矩转化的剪切载荷,截面形状应利于其抗轴向载荷屈曲和压剪复合载荷屈曲。“T”形和“工”形两种截面复合材料加筋板均可高效地承受其屈曲载荷,但是“工”形截面长桁较“T”形截面长桁多一水平缘条,所以“工”形截面复合材料加筋板惯性矩、抗屈曲承载能力均高于“T”形截面复合材料加筋板。

复合材料加筋板工艺性应力求质量稳定可靠、重复再现性好、模具简单高效、操作简单。“工”形截面复合材料加筋板相对“T”形截面复合材料加筋板模具有复杂、铺贴效率不高且不易固化后脱模等特性,所以从工艺性方面考虑,“T”形截面复合材料加筋板更好。

通过上述分析,不同截面复合材料加筋板各有优缺点。“T”形截面复合材料加筋板较“工”形截面复合材料加筋板工艺性简单、制造费用低;“工”形截面复合材料加筋板较“T”形截面复合材料加筋板抗总体屈曲能力强。

(三)尺寸优化工作

复合材料加筋板沿展向和弦向均需进行载荷的搜集、传递,因此其变厚度区域较多且复杂,有必要进行详细尺寸优化设计工作。尺寸优化设计应充分考虑工艺需求约束条件,实现重量收益和工时消耗平衡。基于复合材料制件工艺性需求,尺寸优化约束要求如下:

1.加筋板铺层顺序应该相对于中性轴对称、均衡;

2.加筋板每方向铺层角度比例应该介于8%—67%之间;

3.制件表面铺层角度应避免与主承载载荷方向一致;

4.相同铺层角度连续数量不超过4层;

5.制件非必要不设计含内边界的铺层信息。

基于结构承载特性,尺寸优化结果必然导致制件含较多铺层内边界,结构工程师应仔细评估铺层内边界带来的重量收益和引起的工时成本的增加,科学合理地设置铺层内边界。

三、工艺成型技术

复合材料加筋板生产成本主要体现在材料成本、工时成本和工装成本。其工艺方案设计(铺贴工艺、固化工艺、成型工艺和工装设计)应紧紧围绕提高材料利用率、减少制件工时和降低工装分摊成本开展工作。

(一)铺贴工艺

复合材料制件铺贴工艺目前主要有手工铺贴、自动铺带和自动丝束铺放三种铺贴工艺方式[5]。手工铺贴工艺是较传统的复合材料制件铺贴工艺,其工时成本主要是人力成本。但是其过度依赖于工人技术水平,工艺稳定性极差且铺贴效率不高,一般应用于小规模、非主承力复合材料制件;自动铺带和自动丝束铺放工艺是伴随复合材料在机体主承力结构应用而产生的铺贴工艺,其共同特点是铺贴效率高、工艺稳定性好,主要不同点是铺贴预浸料幅宽的差别。自动铺带工艺铺贴的预浸料主要有75mm、150mm 和300mm 三种幅宽;自动丝束铺放工艺铺贴的预浸料主要有6.25mm、12.5mm 和25mm 三种幅宽。预浸料幅宽的不同反映到自动铺贴工艺就是铺贴效率、外形曲率适应性的差异。研究表明:手工铺贴单向带预浸料效率约3 磅/h,而自动铺带铺贴能达到15—30 磅/h;手工铺贴单向带预浸料废料效率是15%—20%,而自动铺带铺贴废料率可减少到5%左右。另外,手工铺贴定位精度低于自动铺带铺贴2个数量级以上。

复合材料加筋板尺寸大、定位精度要求高、外形曲率较小。铺贴工艺应首选自动铺带工艺,其次选择自动丝束铺放工艺,不建议采用手工工艺。某先进民机大尺寸复合材料加筋板自动铺带工艺如图3所示。

图3 某典型加筋板自动铺带示意图

(二)固化工艺

复合材料加筋板固化工艺主要有共胶接和共固化两种工艺[6]。共胶接是指加筋板蒙皮或者长桁已经固化成型,然后与长桁或者蒙皮未固化的预成型件通过胶粘剂,在一次固化工艺中固化并胶接成加筋板的工艺方法;共固化是指加筋板蒙皮和长桁的预成型件,经过一次固化成型为一个整体加筋板的工艺方法。

共胶接工艺主要优点:加筋板蒙皮与长桁表面贴合度较高,未固化零件和固化零件配合协调性好;胶接质量可靠,技术成熟度高;预先固化零件可批量进行固化、供应。共胶接工艺主要缺点:加筋板蒙皮与长桁之间需预处理胶接界面,且一般放置面密度250 g/m2的胶粘剂,最终引起人工工时和结构重量有所增加。

共固化工艺主要优点:加筋板蒙皮与长桁之间无需进行胶接表面预处理,具有最佳的表面贴合度;无需额外放置胶粘剂,结构重量更轻。共固化工艺主要缺点:模具设计、制造的精度要求严格,加工复杂,制造成本偏高;工艺存在较大风险;制件的尺寸公差带宽,精度控制较难。

共胶接和共固化两种固化工艺均适用大尺寸复合材料加筋板固化成型。固化方案的选择应考虑加筋板蒙皮与长桁间贴合度具体要求、预浸料工艺性能、模具设计等综合因素,必要时需咨询材料专家和工艺制造专家。

(三)成型工艺

复合材料加筋板是高承载的主承力制件,其成型工艺主要是通过热压罐成型[7]。热压罐工作原理是利用罐体内部空气压力和均匀温度场对单向带预浸料铺层毛坯施加温度与压力,最终达到固化。热压罐成型的制件具有均匀的树脂含量、致密的内部结构和良好的内部质量,但是也存在其耗能较大、使用成本和维护成本较高的缺点。为有效降低制件成本,工艺设计师需考虑对罐体进行综合应用以降低制件的分摊成本。

热压罐综合应用需以罐体内温度场分布为约束条件,以制件摆放位置、摆放方向为优化变量,以制件组合方式为优化目标,最终优化出罐体内最佳的产品组合方式。热压罐综合应用优化模拟结果需辅助以一定的工程验证,即将工装按优化排布放入热压罐内,并在工装典型位置布置一定数量的热电偶,按照预浸料工艺固化参数进行模拟,以验证优化结果的准确性、可靠性。

复合材料加筋板可以通过热压罐综合应用降低其分摊成本,但是需要充分考虑制造厂家工艺水平、技术积累等客观因素。如果制件在热压罐中排布不合理,会引起罐体内热空气循环受阻,从而使罐体内温度不均匀,影响到制件的固化质量。

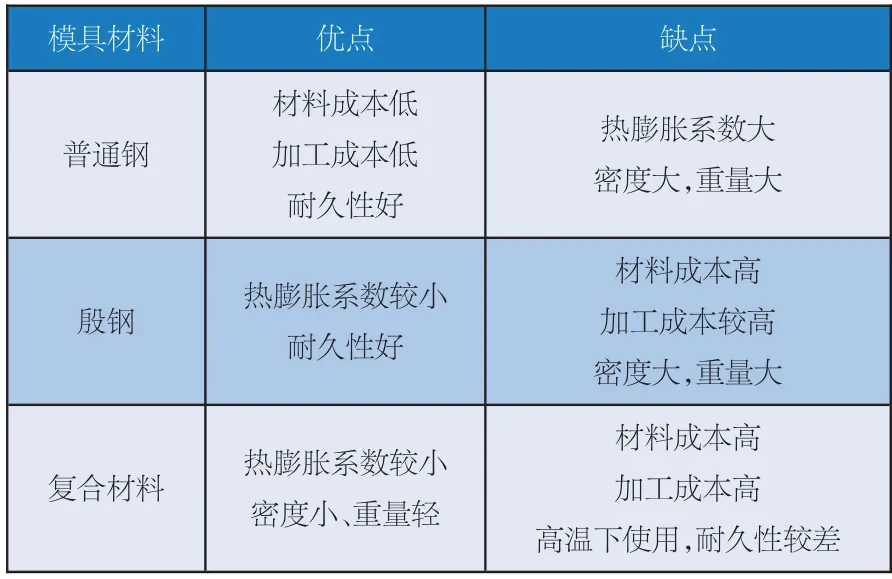

(四)工装设计

复合材料制件成型模具的材料应具有良好的热传导性、热稳定性,以及与构件相匹配的热膨胀系数、易于成型和加工、低密度、低成本并能保持光滑的脱模表面;其选择范围主要有普通钢、殷钢和复合材料三种材料。各种材料成型模具优缺点见表1。

表1 工装模具材料优缺点

复合材料成型模具的热膨胀系数对制件质量影响较大,为了保证零件的外形和内部质量,首选殷钢材料模具。殷钢材料中模具材料成本占比较高,工装应尽量设计成殷钢面板加普通钢框架的组合形式,减少非成型面的殷钢使用量,同时工艺部门编制工装设计规范,明确工装材料选择原则和范围。

四、结束语

复合材料加筋板经济性设计是一个系统复杂、需权衡利弊的过程。设计师要全方位从成本源头进行低成本设计,将提高材料利用率、提升铺贴效率、优化热压罐固化组合方案、工装优化设计等因素,贯穿于设计、工艺、制造全过程,最终实现制件成本可控。