CO2 和H2 S 环境下管线钢的腐蚀与防护研究进展

张娇娇, 代玉杰, 贾财华, 刘思文

(1.辽宁石油化工大学石油天然气工程学院, 辽宁 抚顺 113001;2.中国石油辽河油田分公司锦州采油厂, 辽宁 凌海 121209)

0 前 言

随着社会经济的快速发展,我国对天然气、石油等资源的需求不断增加,油气田勘探水平逐步提高,极大地推动了石油管道工程的发展。 含CO2和H2S 多相流引起的腐蚀影响了油田的正常生产,严重腐蚀情况下部分生产井不得不停产[1-5]。 石油和天然气行业超过25%的故障与腐蚀有关[6]。 目前全球约1/3的油气田含有H2S。 例如,我国四川、新疆等新开发的油气田,H2S 和CO2含量很高,有些地区甚至超过10%。 因此,管线钢的CO2和H2S 腐蚀问题日益突出[7]。

目前,人们对于单一CO2环境与单一H2S 环境下管道腐蚀行为的研究比较深入,但对于CO2和H2S 共存环境下管道腐蚀行为的研究相对较少。 在CO2和H2S共存的条件下,管线钢的腐蚀机理更为复杂,应着重考虑其腐蚀效应。 Xu 等[8]研究了G3/N80/TP110S管道的腐蚀,使用甲酸盐封隔液降低了管线钢的腐蚀速率。 但在高温、高压和高酸性气体的环境中管线钢的腐蚀仍然很严重。 因此,CO2和H2S 对管线钢的腐蚀与防护技术研究是当前重要的研究课题之一。 本文简单介绍了单一CO2、单一H2S、CO2和H2S 共存时管线钢的腐蚀行为及机理,分析了CO2与H2S 之间的关系,介绍了减缓管线钢的腐蚀的防护措施,针对当下发展趋势,提出了相关建议,拟为我国今后管线钢的防腐工作提供参考。

1 CO2和H2S 腐蚀行为及机理

1.1 单一CO2 时

CO2是天然气和石油中的伴生气,主要存在于油气层和地层水中。 在干燥的环境中,CO2不会使管线钢腐蚀。 当CO2溶于水后,形成的酸性物质对管线钢的腐蚀情况比盐酸更为严重。 国内外的许多学者都对CO2腐蚀机理进行了深入的研究,但CO2腐蚀机理较为复杂,并且由于试验环境、研究方法的不同,形成了很多不同的腐蚀机理[9-11]。 目前普遍被大家认同的腐蚀反应为[12]:

总腐蚀反应方程为:

1.2 单一H2S 时

阳极反应:

其中,x与y的大小随H2S 的浓度和溶液的pH 值的变化而改变。 此反应产生的硫化铁产物有FeS、FeS2、Fe3S4、Fe9S8等。 H2S 浓度比较低时,管线钢的表面会产生致密的FeS 和FeS2,此产物膜可以阻止管线钢的进一步腐蚀,使其钝化,从而能够抑制管线钢的腐蚀。H2S 浓度比较高时,会产生Fe3S4,此生成物不仅不会减缓管线钢的腐蚀进度,还会与管线钢形成原电池体系,加快管线钢的腐蚀速率[13]。

1.3 CO2和H2S 共存时

1.3.1 腐蚀机理

至今人们对于CO2和H2S 共存环境下的管线钢的腐蚀机理仍认知较浅。 CO2与H2S 共存体系下二者的相对含量,会决定管线钢的腐蚀过程受单独CO2、单独H2S或者CO2和H2S 混合交替控制。 当CO2控制管线钢的整个腐蚀过程时,管线钢的腐蚀产物为FeCO3,这时管线钢的腐蚀机理就是单独CO2腐蚀介质中的腐蚀机理。 当H2S 控制管线钢的整个腐蚀过程时,腐蚀产物为硫化铁产物,这时管线钢的腐蚀机理就是单独H2S腐蚀介质中的腐蚀机理。 当CO2和H2S 混合交替控制管线钢的腐蚀过程时,腐蚀问题变得复杂,反应产生的腐蚀产物可能包含FeCO3、FeS、FeS2、Fe3S4、Fe9S8等。 腐蚀介质包括H+、HCO3-、CO32-、Fe2+、S2-、HS-等。 这些离子在腐蚀反应过程中是如何反应的,各溶液离子之间是否有竞争、协同关系,这些都需要大量的试验研究[14]。

1.3.2 CO2与H2S 的竞争、协同效应

我国大部分油气田管线钢的腐蚀问题都是在CO2和H2S 共存环境下产生的[15-20]。 目前国内外的诸多学者[21-27]对于单一CO2环境与单一H2S 环境下腐蚀行为的研究比较透彻,但在CO2和H2S 共存环境下,腐蚀影响因素多,腐蚀规律较复杂,不同的学者[28-34]持有不同的看法,主要的争议点在CO2和H2S 的含量比的界限上。 CO2和H2S 共存情况下,CO2与H2S 之间是竞争、协同的关系。 CO2和H2S 的含量比会影响管线钢的腐蚀程度,即CO2和H2S 的分压比决定了管线钢的腐蚀形貌与腐蚀程度。

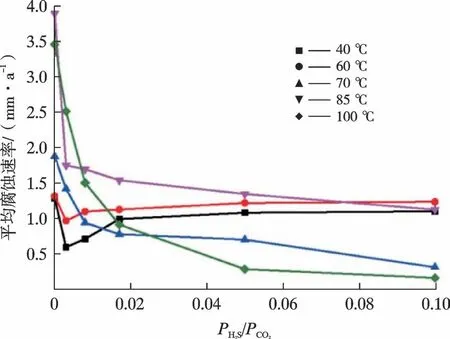

学者普遍认为CO2和H2S 分压比的节点为0.002和0.050[35],CO2和H2S 分压比的界限也在不断地被修正。 陆原等[36]研究表明,CO2和H2S 的分压比会影响管线钢的腐蚀程度,同时CO2和H2S 分压比的界限与温度相关。 图1 为不同温度下平均腐蚀速率随PH2S/PCO2的变化曲线,当温度为40 ℃与60 ℃时,随着PH2S/PCO2的增大,管线钢的平均腐蚀速率先降低后增大。 当温度为70,85,100 ℃时,随着PH2S/PCO2的增大,管线钢的平均腐蚀速率呈现出减小的趋势。 由此可见,温度会影响H2S 和CO2的分压比。 研究结果表明,当温度低于40 ℃时,Dunlop 等[35]的研究结果仍然适用,H2S 控制且当温度从40 ℃升高至60 ℃时,PH2S/PCO2的界限由0.050 修正为0.100;CO2控制且PH2S/PCO2的节点在85 ℃以上时由原来的0.002 修正为0.003。

图1 不同温度下平均腐蚀速率随PH2S/PCO2的变化曲线[36]Fig.1 Changes of average corrosion rate with PH2S/PCO2 at different temperatures[36]

当环境中H2S 的含量较少时以CO2腐蚀为主,CO2的存在会加快管线钢的腐蚀速率。 当环境中CO2的含量较少时以H2S 腐蚀为主,环境中的H2S 对管线钢的腐蚀形貌与腐蚀程度的影响具有两面性。 一方面,H2S溶于水后,产生的H+、HS-和S2-离子会使氢去极化过程加剧,进而加快腐蚀进程。 Sui 等[37]研究了X65 钢在CO2/H2O/H2S 体系中腐蚀行为,结果表明,H2S 的存在促进了水的析出,加速了腐蚀过程,提高了X65 钢的腐蚀速率。 Zhao 等[38]研究了15Cr 油管钢在CO2和H2S 环境中、高温高压环境下的腐蚀和应力腐蚀开裂行为,结果显示,当CO2分压为4 MPa,H2S 分压小于或等于0.5 MPa 时,15Cr 油管在模拟油田环境中的平均腐蚀速率随着H2S 分压的增加而增加。 另一方面,H2S对管线钢的腐蚀而产生的连续致密的腐蚀产物膜会抑制管线钢的腐蚀。 Zhang[39]研究了温度对VM110SS 套管钢在CO2和H2S 共存环境中腐蚀行为的影响,结果表明:腐蚀产物主要成分为FexSy,说明腐蚀过程主要以H2S 为主,腐蚀产物随着温度的升高而积累,形成连续致密的腐蚀产物膜,从而抑制腐蚀过程。 Wang[40]研究了铁素体-珠光体钢在CO2/H2S/Cl-中的腐蚀特性,结果显示,随着浸泡时间的延长,腐蚀产物结构发生显著变化,最终稳定的腐蚀产物磁黄铁矿能有效降低腐蚀速率。 Hu[41]研究了H2S 浓度对管线钢CO2和H2S腐蚀的影响,结果表明,随着H2S 浓度的升高,FeS 沉积产生越来越多的FeHS+在电极表面吸附,从而导致管线钢的总腐蚀速率下降。

综上所述,人们对于单独CO2环境与单独H2S 环境下的腐蚀机理认知较深刻,但对于CO2和H2S 共存环境下腐蚀机理的研究相对比较少,至今还没有形成明确、完整的CO2和H2S 腐蚀理论体系。 同时,CO2与H2S 的含量比反映了管线钢的腐蚀程度,许多研究人员也是以CO2和H2S 的分压比作为切入点去研究管线钢的腐蚀行为,学者们普遍认同的CO2和H2S 分压比的界限节点为0.002 和0.050,CO2和H2S 分压比的界限也在不断地被修正。 如今,大部分油气田管线钢的腐蚀问题都是在CO2和H2S 共存环境下产生的。 因此,研究CO2和H2S 共存环境下的腐蚀机理是必要的,也是今后要重点探究的课题之一。 此外,可以从不同影响因素下的CO2和H2S 分压比界限入手,进而能够更好地探究CO2和H2S 腐蚀行为及机理。

2 防护措施

随着油气田工业的发展,很多管道出现了H2S,腐蚀防护措施从单一的抗CO2腐蚀逐渐转为抗CO2和H2S两者共存环境下的腐蚀,腐蚀行为及机理也发生了一定的变化。 为了解决管线钢在CO2和H2S 共存环境下的腐蚀问题,国内外学者对管线钢的防腐措施进行了大量的研究[42-46]。 本文主要介绍了缓蚀剂保护技术和耐蚀管材的优选。 另外,还有许多手段、技术可以保护管线钢免受CO2和H2S 腐蚀,例如使用防腐涂层、电化学保护技术。 这些防腐技术各有利弊,需要依据油气田周围环境、钢的腐蚀情况具体分析。

2.1 缓蚀剂

缓蚀剂通过在管线钢表面形成一层保护膜,有效地抑制了管线钢表面的腐蚀。 使用缓蚀剂具有成本低、操作简单、见效快、保护时间长等优点,是保护油气田设备最有前途的措施之一。 目前市面上现有的缓蚀剂抗CO2腐蚀效果较好,但在CO2和H2S 共存环境下,许多抗CO2腐蚀好的缓蚀剂性能大幅度下降。 基于CO2和H2S 共存的复杂环境下,使用改性缓蚀剂、复配缓蚀剂、绿色缓蚀剂可以有效减缓CO2和H2S 腐蚀。

2.1.1 改性缓蚀剂

缓蚀剂按化学成分主要分为无机缓蚀剂、有机缓蚀剂。 目前有机缓蚀剂应用最广。 咪唑类化合物及其衍生物作为有机缓蚀剂被广泛应用于世界各地的油气田,有效地抑制管线钢的腐蚀[47]。 众所周知,大多数有机缓蚀剂是由于化学式中含有杂原子(O、S 和N)而生效,它们吸附在钢的表面,在酸性溶液中起到防腐作用,阻止了钢/酸界面的阴极和阳极反应[48]。

我国主要使用的咪唑啉缓蚀剂在单一CO2或含有CO2、微量H2S 情况下防腐效果比较好,但在高温、高压、高H2S 情况下,气体的相互作用使腐蚀变得更加严重和复杂,咪唑啉缓蚀剂抗腐蚀能力大幅度下降。 硫脲基咪唑啉类缓蚀剂是石油天然气工业中广泛使用的一种有效的抗CO2腐蚀缓蚀剂。 但当H2S 与CO2共存时,防腐效果明显变差。 最近,已有几个学者对咪唑啉缓蚀剂进行改性,针对CO2和H2S 共存环境下管线钢的腐蚀特点,得到了抗CO2和H2S 腐蚀效果好的缓蚀剂,这在管线钢的防腐工作中取得了重大突破。

Yuan[47]采用甲醛和丙炔醇对咪唑啉进行改性,制得改性咪唑啉(MTAI)。 硫脲基咪唑啉类缓蚀剂(TAI)只有1 个吸附中心,而MTAI 具有2 个吸附中心。 在CO2和H2S 共存环境中,改良后的MTAI 的缓蚀效果明显优于TAI。 由此可见吸附能力的提升能够提高缓蚀剂的缓蚀性能。

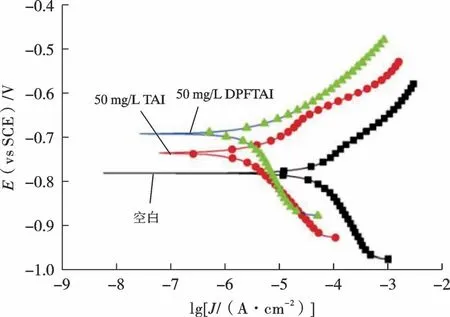

陆原等[49]采用丙炔醇对TAI 进行改性,制得双炔丙基甲氧基硫脲基咪唑啉(DPFTAI)。 图2 为X65 钢在添加TAI 和DPFTAI 前后的腐蚀介质中的极化曲线,从图中可知添加2 种缓蚀剂均能使X65 钢腐蚀电位正移。

图2 X65 钢在添加TAI 和DPFTAI 前后的腐蚀介质中的极化曲线[49]Fig.2 Polarization curves of steel X65 in corrosive media before and after adding TAI and DPFTAI[49]

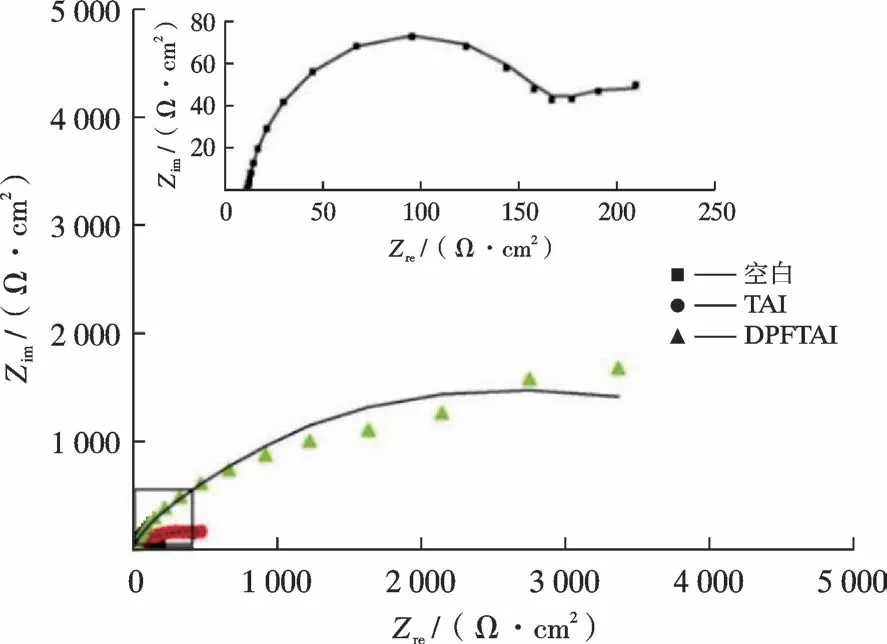

图3 为X65 钢在添加TAI 和DPFTAI 前后的腐蚀介质中的EIS 谱,可以看出DPFTAI 的容抗弧半径比TAI 的容抗弧半径大。 研究结果表明,在单一CO2环境中TAI 和DPFTAI 的防腐效率都不低于93%,加入2 000 mg/L H2S 后,TAI 的防腐效果明变差,而DPFTAI的防腐效果依旧良好,防腐效率为91.96%,说明改良后的DPFTAI 抗CO2和H2S 腐蚀性能更好。

图3 X65 钢在添加TAI 和DPFTAI 前后的腐蚀介质中EIS 测试的Nyquist 图[49]Fig.3 EIS of X65 steel in corrosive media before and after adding TAI and DPFTAI[49]

综上针对单一CO2环境下的管道腐蚀,咪唑啉类化合物防腐效果较好。 但对于单一H2S 环境下以及CO2和H2S 共存环境下的管道腐蚀,常规咪唑啉类缓蚀剂防腐效果变差,通过利用甲醛和丙炳醇对咪唑啉类缓蚀剂改性,得到的改性咪唑啉缓蚀剂(MTAI、DPFTAI等)抗单一H2S 以及抗CO2和H2S 共存情况下的腐蚀效果明显更好。

2.1.2 复配缓蚀剂

实际油田生产过程中,油田现场工况条件是多变的。 采用多种不同的缓蚀剂制得的复配缓蚀剂具有良好的协同效应,能够很大幅度地提高缓蚀剂的性能。而且,复配型缓蚀剂在CO2和H2S 共存环境下抗腐蚀性能也更好,所以复配型缓蚀剂也是当下的研究热点。

杜素珍等[50]专门研究了抗单一CO2腐蚀效果好的复配缓蚀剂,油酸咪唑啉季铵盐与硫脲复配、喹啉季铵盐与硫脲复配、喹啉季铵盐与六亚甲基四胺复配均具有良好的抗单一CO2腐蚀效果。 其中喹啉季铵盐与硫脲复配抗单一CO2腐蚀效果最佳,向其加入40 mg/L 浓度的复配缓蚀剂(喹啉季铵盐与硫脲复配),缓蚀效率可达97.9%。

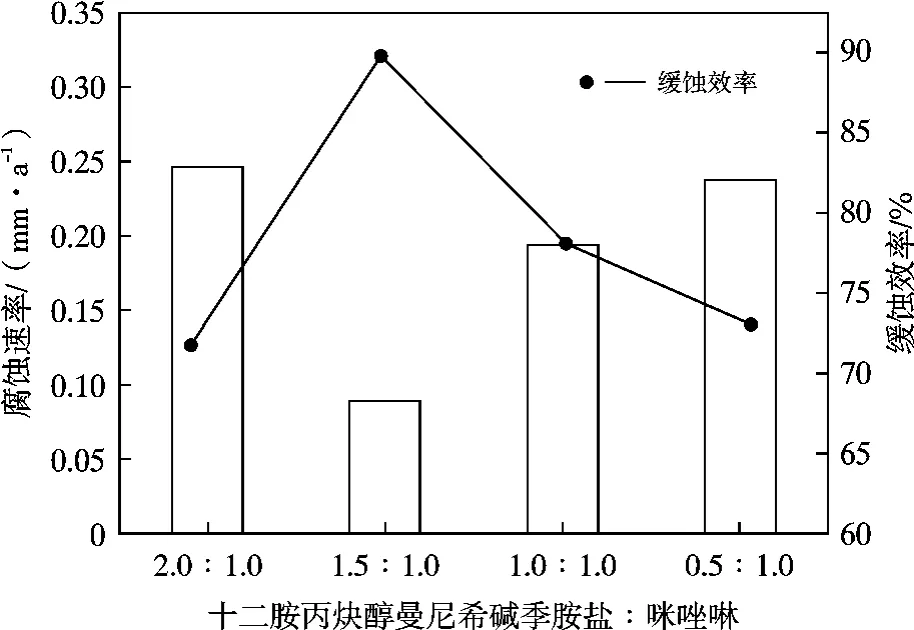

贺波等[51]利用十二胺丙炔醇曼尼希碱季铵盐、咪唑啉制得复配缓蚀剂,在常压、温度为60 ℃的情况下添加相同浓度的缓蚀剂,十二胺丙炔醇曼尼希碱季铵盐与咪唑啉的防腐效率分别为88.7%,82.7%。 图4 为不同比例制备的复配缓蚀剂对X52 钢的腐蚀速率与缓蚀效率。

图4 不同比例制备的复配缓蚀剂对X52 钢的腐蚀速率与缓蚀效率[51]Fig.4 The corrosion rate and inhibition efficiency of X52 steel prepared with different proportion of compound corrosion inhibitor[51]

可以看出,将十二胺丙炔醇曼尼希碱季铵盐和咪唑啉按照1.5 ∶1.0 的比例制得的复配缓蚀剂的防腐效率为89.8%,证明制得的复配缓蚀剂具有较好的协同效应;并且,在60 ℃、高CO2和H2S 分压情况下,制得的复配缓蚀剂依旧对X52 钢的防腐效果较好,说明此复配缓蚀剂可以作为高温、高CO2和H2S 分压条件下X52 钢的缓蚀剂。

综上,喹啉季铵盐与硫脲复配抗单一CO2腐蚀效果较好。 对于单一H2S 环境下以及CO2和H2S 共存环境下的管道腐蚀,将十二胺丙炔醇曼尼希碱季铵盐和咪唑啉按照1.5 ∶1.0 的比例制得的复配缓蚀剂防腐效果较好。

2.1.3 绿色缓蚀剂

大多数有机缓蚀剂加工时间长、成本高和具有毒性等特点迫使研究人员寻找其替代品。 近年来,许多研究人员都在开发和寻找绿色缓蚀剂来减缓管线钢的CO2和H2S 腐蚀。 目前国内学者对于抗CO2和H2S 腐蚀的绿色缓蚀剂研究很少,国外对于高效的环境友好型缓蚀剂研究较多[52-54]。

葡聚糖是一种常用的环境友好型的生物聚合物,可以有效减缓管线钢的CO2腐蚀。 张青华等[55]合成了2 种氨基酸改性的葡聚糖衍生物(LDT,S-LDT)。 在单一CO2腐蚀环境下,当加入的葡聚糖衍生物S-LDT 浓度为200 mg/L 时,缓蚀率高达99.3%,说明S-LDT 抗CO2腐蚀能力较强。 此外,葡聚糖衍生物S-LDT 稳定性很好,相比于其他绿色缓蚀剂,此缓蚀剂没有快速失效的问题。

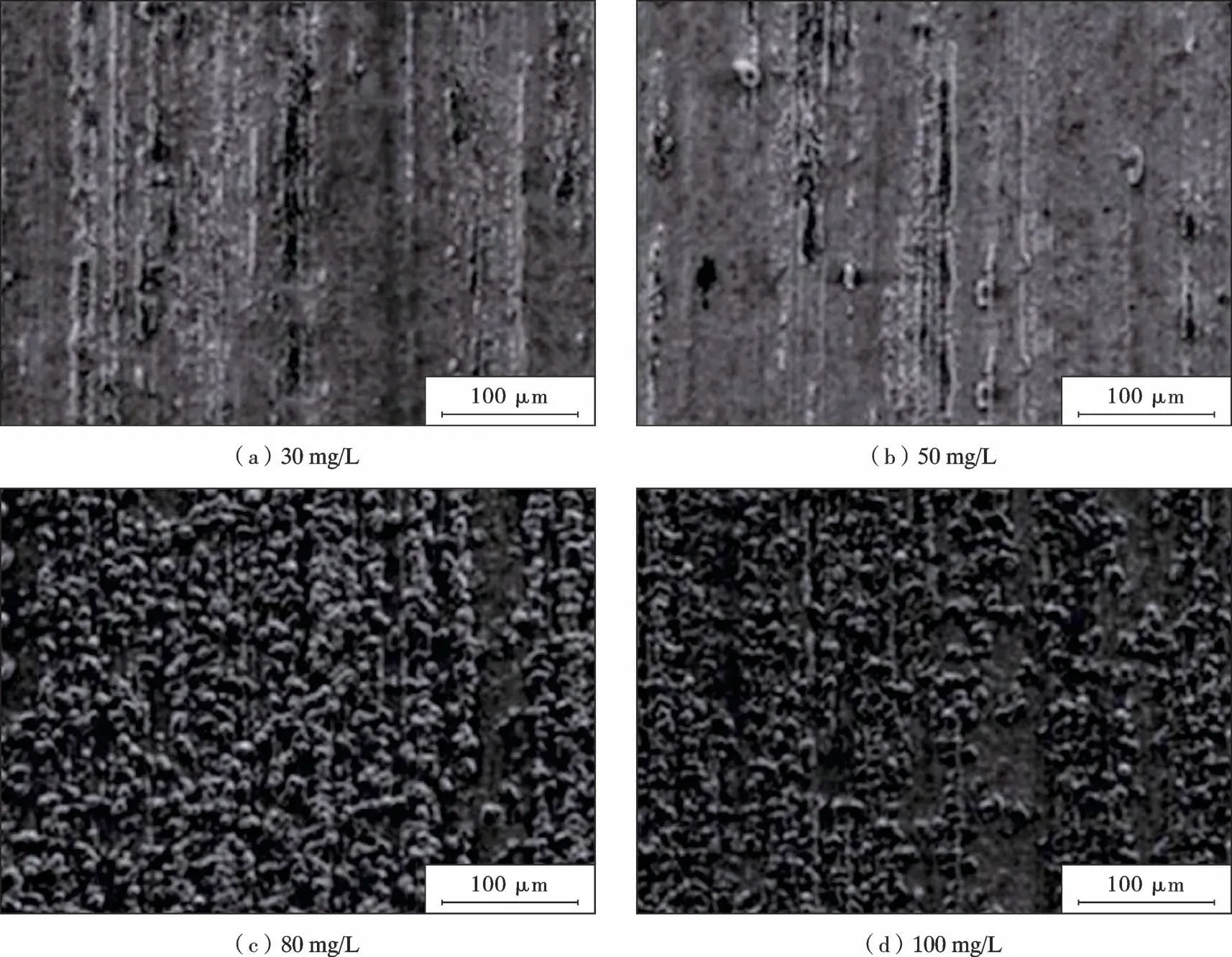

张宇等[56]将天然大分子壳寡糖、缩水甘油三甲基氯化铵和苯甲醛这些原料进行合成,制得绿色壳寡糖衍生物缓蚀剂(BHC)。 图5 为加入不同浓度缓蚀剂BHC 后P110 钢的微观形貌,可以看出BHC 浓度为100 mg/L 时,缓蚀效果最佳。 研究结果表明,当BHC 浓度为100 mg/L 时,P110 管线钢在140 ℃、CO2和H2S 共存环境中的缓蚀率为85.62%,比市面上效果最好的缓蚀剂缓蚀率提高了16.90%,说明绿色壳寡糖衍生物缓蚀剂(BHC)能够有效减慢高温、高含CO2和H2S 腐蚀条件下管线钢的腐蚀速率。

图5 加入不同浓度缓蚀剂BHC 后P110 钢的微观形貌[56]Fig.5 Micrographs of P110 steel surface or roded with different concentrations of corrosion inhibitor BHC[56]

综上在单一CO2腐蚀环境下,葡聚糖以及葡聚糖衍生物S-LDT 抗CO2腐蚀能力较强。 在高温、CO2和H2S 共存腐蚀情况下,绿色壳寡糖衍生物缓蚀剂(BHC)抗CO2和H2S 共存情况下的腐蚀能力更强。

综上所述,我国对于抗CO2腐蚀缓蚀剂的研究较深入,但对CO2和H2S 共存体系下所用缓蚀剂的研究较少。 针对单一CO2环境下的管道腐蚀,咪唑啉类化合物、喹啉季铵盐与硫脲复配、葡聚糖以及葡聚糖衍生物S-LDT 防腐效果较好。 对于单一H2S 环境下以及CO2和H2S 共存环境下的管道腐蚀,改性咪唑琳缓蚀剂(MTAI、DPFTAI 等)、十二胺丙炔醇曼尼希碱季铵盐和咪唑啉复配、绿色壳寡糖衍生物缓蚀剂(BHC)腐蚀效果明显更好。

此外,针对CO2和H2S 共存环境下管线钢的腐蚀特点,可以通过对缓蚀剂进行改性,提高其吸附能力,制备抗CO2和H2S 腐蚀效果好的缓蚀剂;其次,采用多种不同的缓蚀剂制得的复配缓蚀剂具有良好的协同效应,复配型缓蚀剂在CO2和H2S 共存环境下抗腐蚀性能更好;最后,基于人体健康和生态环境的考虑,抗CO2和H2S 腐蚀的绿色缓蚀剂将是未来的研究重点。我国应该加强对高效无毒缓蚀剂的研究,来抑制管线钢的CO2和H2S 腐蚀。

2.2 耐蚀管材

在油气田开发中,管线钢在油气的运输中发挥着至关重要的作用,然而油气的运输过程中常常伴随着CO2、H2S 这些酸性气体,CO2、H2S 的存在会加剧管线钢的腐蚀。 因此,需要优选、研发出耐CO2和H2S 腐蚀的管材,减缓腐蚀。

2.2.1 耐CO2腐蚀管材

抗CO2腐蚀能力是评价管线钢性能好坏的重要因素,有研究表明[57],通过向管线钢中添加微量的合金元素就可以大幅度提高管线钢的抗CO2腐蚀能力,Cr 元素是目前最常用的抗CO2腐蚀能力较强的元素之一。 在CO2腐蚀过程中,Cr 元素会聚集在反应生成物FeCO3的周围,与之反应生成Cr 化合物,可以减缓管线钢的CO2腐蚀。

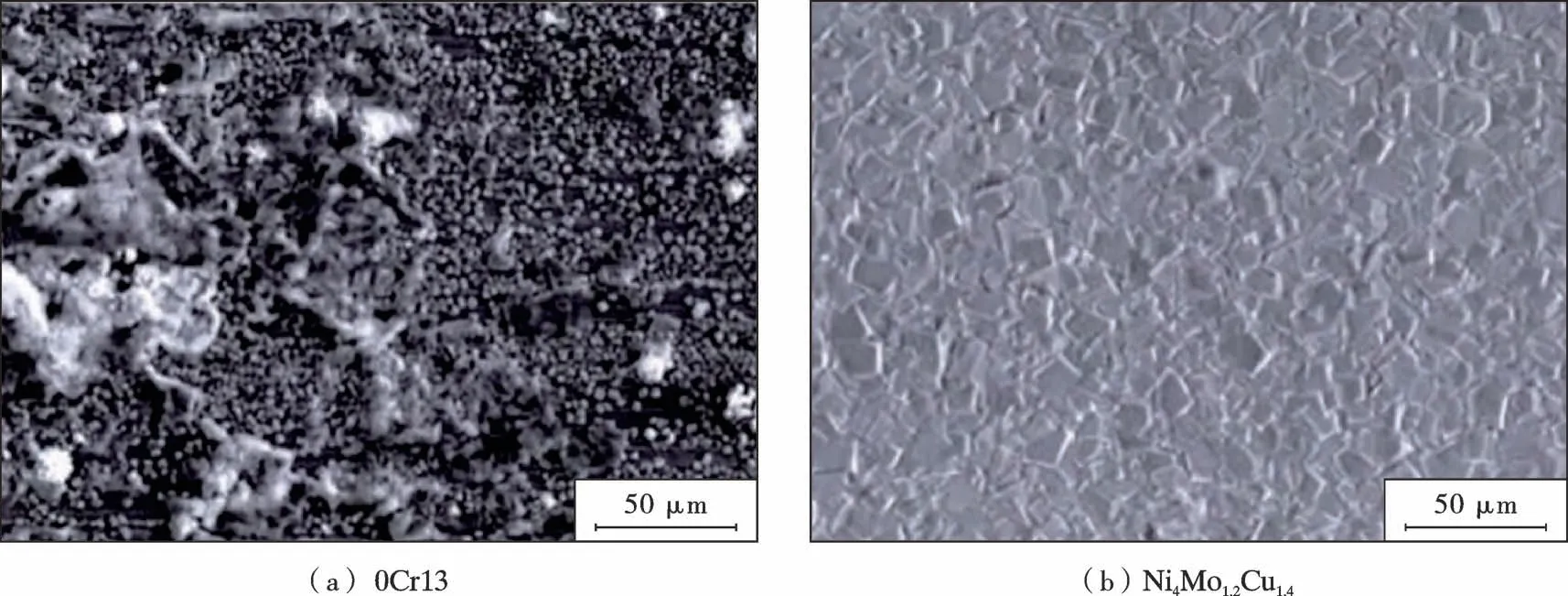

目前人们对于13Cr 管线钢的研究较多,13Cr 管线钢的抗CO2腐蚀性能较好。 但是13Cr 管线钢造价较贵,一般只在腐蚀条件极苛刻的情况下使用。 张旭昀等[58]研究表明,增加13Cr 不锈钢中的Ni、Mo、Cu 元素的含量也可以增强管线钢的抗CO2腐蚀能力。 试验中得到了这3 种元素的最佳配比,当Ni 元素的含量为4.0%、Mo 元素的含量为1.2%、Cu 元素的含量为1.4%时,管线钢的抗CO2腐蚀能力较强。 图6 为0Cr13 不锈钢与Ni4Mo1.2Cu1.4的腐蚀产物微观形貌,可以看出前者腐蚀产物疏松而后者表面腐蚀产物平整均匀且致密,可见后者抗CO2腐蚀性能更优异。

图6 腐蚀产物微观形貌[58]Fig.6 SEM micrographs of corrosion products[58]

高文玲等[59]为了解决低含硫油气田中常常发生的管线钢CO2腐蚀问题,研究了20 与L245NS 这2 种管线钢在不含硫和低含硫的饱和CO2油气田中的抗腐蚀情况。 研究结果显示,20 管线钢与L245NS 管线钢在低含硫下腐蚀电流密度比不含硫时的有所减小,电荷传递电阻增大,同时L245NS 管线钢的抗CO2腐蚀能力要强于20 管线钢。

2.2.2 耐H2S 腐蚀管材

近年来,油气田中H2S 质量浓度不断升高,许多油气管道面临着H2S 腐蚀问题,耐H2S 腐蚀管线钢的研究是油气管道防腐工作中必不可缺的一步。 我国也陆续开发了许多具有良好韧性和耐H2S 腐蚀性的管材。

罗戏雨等[60]的研究表明在用于输油输气的管线钢的冶炼过程中,向其添加一些合金元素可以增强管线钢的抗H2S 腐蚀能力。 Mo 元素是目前最常用的抗H2S腐蚀能力较强的元素之一。

贺俊凯等[61]对辽河油田中常用的A3F 与X70 2种管线钢抗H2S 腐蚀能力进行了深入的研究。 图7 为A3F 与X70 2 种管线钢在不同H2S 质量浓度下的腐蚀形貌对比。 可以看出,2 种管线钢均发生伴有点蚀的局部腐蚀,但是A3F 钢的腐蚀程度比X70 钢严重;并且随着H2S 质量浓度的升高,两者的局部腐蚀程度也越严重。 研究结果显示,2 种管线钢均是局部腐蚀并且均受活化控制,试验过程中,H2S 含量不断增多,2 种管线钢的腐蚀情况也越严重,当H2S 含量比较高时,X70 比A3F 的抗H2S 腐蚀能力更强。

刘永贞等[62]通过使用GTAW +SMAW 手段焊接X65 管线钢对其耐H2S 的腐蚀性能进行了研究。 研究结果显示,焊缝以及X65 管材均没有出现裂痕、损坏等情况,说明焊材、母材等材料都具有良好的耐H2S 腐蚀能力较强。

综上所述,管线钢的级别越来越高,抗腐蚀能力越来越强,人们也越来越重视对耐蚀管材的研发。 向管线钢中添加微量的合金元素可以大幅度提高管线钢的抗腐蚀能力,通过增加Mo 的含量,可以增强管线钢的抗H2S 腐蚀能力,增加Cr 的含量,会提升管线钢的抗CO2腐蚀能力。 目前大家对于耐CO2腐蚀管材的研究更透彻,但对于耐H2S 腐蚀管材的研究较少,特别是对耐CO2和H2S 腐蚀管材的探讨更稀少。 今后,可从油气田开采的经济成本出发,研究专门针对于抗CO2和H2S 腐蚀效果较好的管材,有利于降低成本,从而达到最高的经济效益。

3 总结与展望

目前大部分油气田管线钢的腐蚀问题都是在CO2和H2S 共存环境下产生的,学者对于CO2和H2S 共存环境下的腐蚀机理研究较少,我国今后应该加强对于CO2和H2S 共存体系下的管线钢腐蚀机理的研究。CO2和H2S 的分压比界限问题是当前研究CO2和H2S共存体系下管线钢腐蚀的重点。 由于试验环境、条件等因素的影响,判断腐蚀程度的分压比界限节点还不统一,普遍认同的CO2和H2S 分压比的界限节点为0.002和0.050。 CO2和H2S 分压比的界限也在不断地被修正。 最近有研究表明温度会影响分压比的节点,当温度低于40 ℃时分压比节点没有改变,对于H2S 控制当温度高于40 ℃时,分压比节点由0.050 修正为0.100。 对于CO2控制当温度高于80 ℃时,分压比节点由0.002 修正为0.003。

CO2和H2S 共存体系下,未来应该关注以下几个研究方向。 在CO2和H2S 腐蚀方面,应该通过大量的试验测试,加强对不同影响因素下的CO2和H2S 分压比界限的研究,可以改变试验温度、压力、流速等影响因素,探究这些影响因素对CO2和H2S 分压比临界值的影响,不断对CO2和H2S 分压比界限进行修正。 在缓蚀剂防腐方面,可以通过增加吸附中心的个数提高缓蚀剂的吸附能力,制备抗CO2和H2S 腐蚀效果好的改性缓蚀剂。 另外,应该加强对多种不同的缓蚀剂制得复配缓蚀剂的研究,其良好的协同效应能够很大幅度地提高缓蚀剂的性能。 在耐蚀管材优选方面,13Cr 抗CO2腐蚀效果较好,X70 抗H2S 腐蚀效果较好。 同时今后可以适当增加管材中Mo 和Cr 的含量,研究专门针对于抗CO2和H2S 腐蚀效果较好的管材,更加合理、有效地利用资源。