材料表面激光抛光数值模拟研究进展

谢颂京, 王 梁, 姚建华

(1.浙江经济职业技术学院汽车技术学院, 浙江 杭州 310018;2.浙江工业大学激光先进制造研究院, 浙江 杭州 310014;3.高端激光制造装备省部共建协同创新中心, 浙江 杭州 310014)

0 前 言

由于激光具有单色性、相干性、方向性和高能量密度等特性[1,2],经过聚焦后产生较高的能量密度,使得激光抛光技术在过去的几年中得到了越来越多的应用。 激光抛光作为材料表面处理的重要技术手段,不仅可以抛光几乎所有的金属材料[3,4],还可以抛光非金属材料[5-7]。 抛光的目的是为了提高工件表面的尺寸精度和几何形状精度[8],主要作用是降低材料的表面粗糙度,以获得光亮、平整的工件表面,使工件更加美观,同时还可提高材料的表面硬度、耐磨性、抗拉性能、耐腐蚀性和动态力学性能[9-13]。 抛光技术在航空航天、医疗领域、仪器仪表、光学元件、先进制造等各个领域得到了广泛的应用。

在工程应用中采用激光抛光需要找到符合预期产品质量标准的工艺参数,但由于大量的工艺参数和各种物理现象之间的耦合,通过实验确定工艺参数需要大量的成本和时间,而数值模拟是可以节省大量的实验费用和时间的一种有效的方法[14-16],有利于降低成本。 此外数值模拟可以增强对激光材料加工中物质输送现象的理解,并且易于实现对激光工艺参数的控制和多种因素的比较。 随着计算机技术的发展,数值模拟还可以表现出足够的预测能力,这些是无法通过实验获得的。

激光抛光技术凭借其具有对于不同材料表面的抛光质量更高、速度更快等一系列的优点备受研究者的关注,数值模拟又可以节约大量费用和时间,将二者相结合,对于开发激光抛光应用领域、优化抛光工艺和改进材料表面性能具有重要的意义。 本文主要整理了近些年来金属材料、非金属材料(如半导体、陶瓷等)表面的激光抛光数值模拟的研究进展,虽然目前还没有模型能够全面和准确地模拟激光抛光过程中发生的所有现象,但在一定条件下,数值模拟和实验结果可以得到合理的匹配,从而可为激光抛光技术的进一步发展提供参考。

1 激光抛光技术的作用机理

1.1 激光热抛光机理

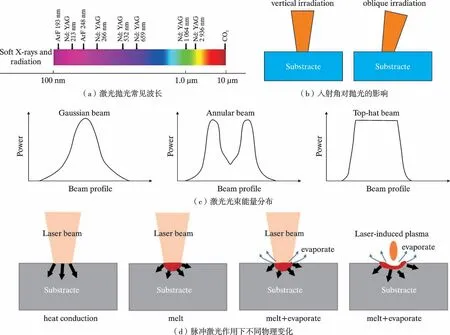

激光热抛光主要是光热作用,即激光照射材料表面,材料表面吸收热量后导致材料温度上升,通过熔化表面层材料而形成光滑的表面,起到“削峰填谷”的作用,如果材料表面温度超过气化温度则直接被去除,如图1a~1d 所示。

图1 激光抛光示意图 [17-19]Fig.1 Schematic diagram of the irradiation process in laser polishing[17-19]

激光热抛光主要有3 种状态:熔化[表面浅熔(SSM,Surface Shallow Melting)和表面过熔(SOM,Surface Over Melting)][20-23]、烧蚀和过渡[24]。 激光束停留时间短,表面浅熔化,在材料的重力、熔池熔体的浮升力、表面张力以及其他形式力的作用下,材料的熔融部分从上到下填充谷部,形成一个光滑的表面,如图1a所示。 对于表面过熔,由于过量的激光能量施加于工件表面,高温超过了材料的熔化温度,但没有达到气化温度,所以材料表面的材料只是被熔化和重新进行分配,从而形成新的不均匀表面,如图1b 所示。 在烧蚀状态下,激光抛光的能量密度足以使温度立即达到材料的气化温度,并直接去除一层薄薄的材料,如图1c所示。 过渡状态则是介于熔化状态和烧蚀状态之间,包括材料的再分配和去除。

常用的激光类型有连续激光和脉冲激光。 连续激光主要用于宏观抛光(Laser macro-polishing),通常针对的是原始粗糙度Ra=2 ~6 μm 的表面。 脉冲激光抛光主要用于表面微观抛光(Laser micro-polishing)[17],如图1d 所示,通常用于原始粗糙度为Ra=0.2~1.0 μm的表面。

1.2 激光冷抛光机理

冷抛光主要采用的是短脉冲或短波长激光。 冷抛光的作用原理主要是光化学分解作用,即“单光子吸收”和“多光子吸收”。 当材料表面吸收光子之后,将工件表层材料的化学键和晶格结构打破,从而使材料离开基体来实现抛光的目的。

冷抛光过程中,由于材料表面产生的热效应可以忽略,故热应力很小,激光抛光的材料表面几乎不会出现微裂纹,抛光厚度通过激光工艺参数进行控制。 上述特性使激光冷抛光在微细抛光、超硬材料、脆性材料和高分子材料抛光等方面具有无法比拟的优越性[25]。

2 激光抛光热源模型研究进展

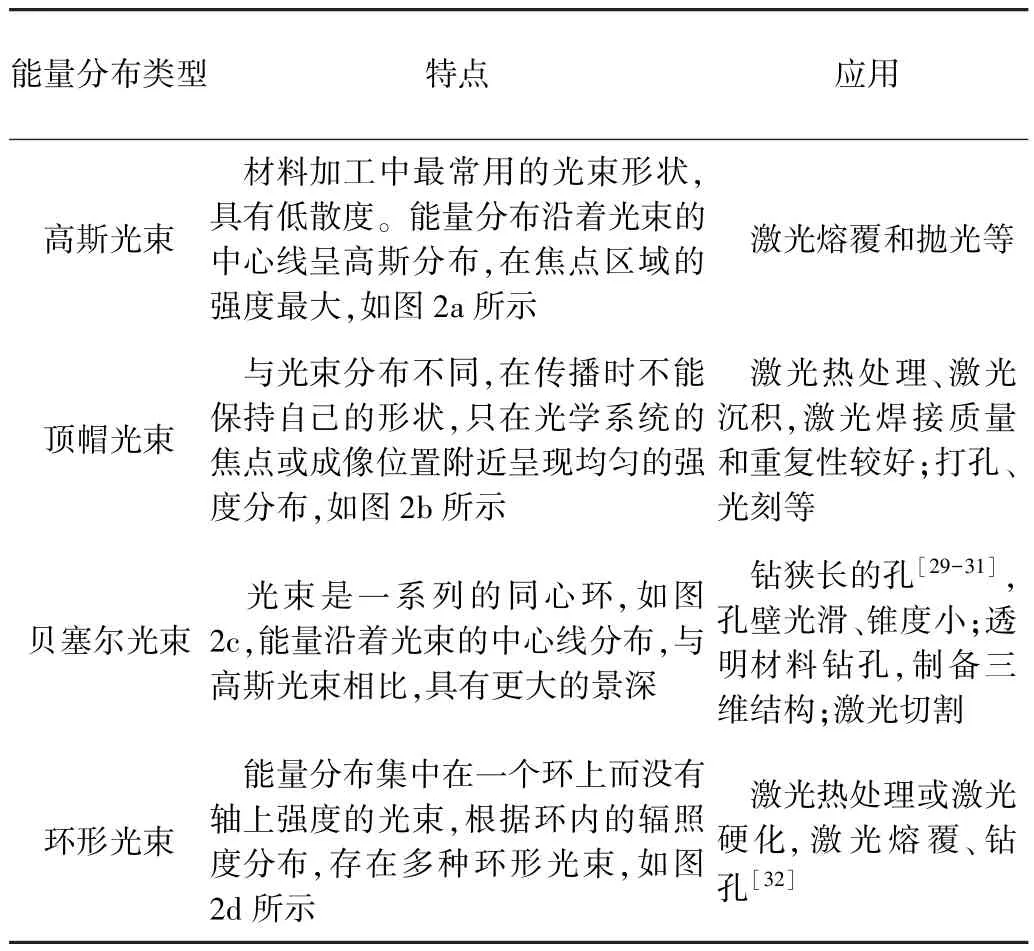

目前大多数激光抛光数值模拟采用的是高斯热源模型[26],随着激光光源技术的发展,其他光束能量分布模型也逐渐得到应用[27,28]。 激光热能强度分布如图2所示,其热能分布计算公式[式(1)~(6)]分别对应于高斯分布、顶帽分布、贝塞尔分布、环形均匀分布、环形高斯分布和激光脉冲能量分布。 常见热源能量分布、特点和应用总结如表1 所示。

表1 热源能量分布、特点及应用Table 1 Energy distribution, characteristics and application of heat source

图2 激光热源强度分布[27]Fig.2 2D and 3D intensity distributions[27]

式中:Qr为激光作用在材料表面的热量分布,P为激光功率,R为光斑半径,r为距光斑中心的距离,η为材料表面对激光吸收率,r’ 和θ为极坐标,z为光束传播方向的坐标,kz和kr分别为纵向和横向波量,I0为圆环光束内峰值功率,rc为峰值功率的位置,ω为束腰半径。

式中:S(x,t) 为高斯激光脉冲照射下的能量分布,x为距材料表面的深度,δ为吸收深度,J为激光能量密度,tp为激光脉冲宽度,R为材料对激光的反射率[28]。

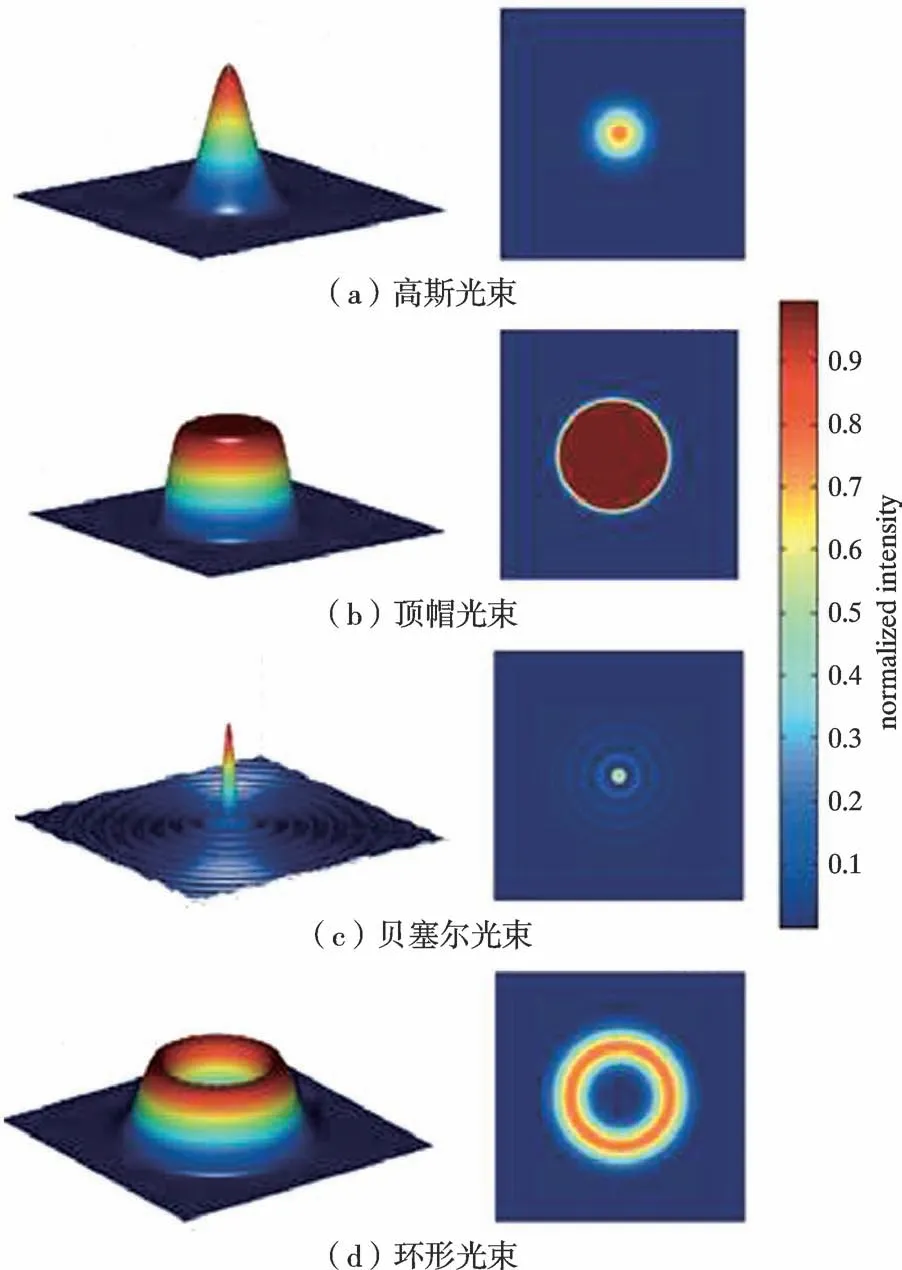

除了激光光束直接照射金属表面外,在激光加工中出现了激光诱导等离子体(LIP,Laser-induced Plasma)技术,如图3 所示。 研究表明[33-37],激光功率密度超过材料光学击穿阈值,诱导的等离子体用于局部材料的去除,从而实现低表面粗糙度、低缺陷密度。

图3 激光诱导空气中产生的等离子体[37]Fig.3 Laser-induced plasma in the air[37]

3 金属材料激光抛光数值模拟研究进展

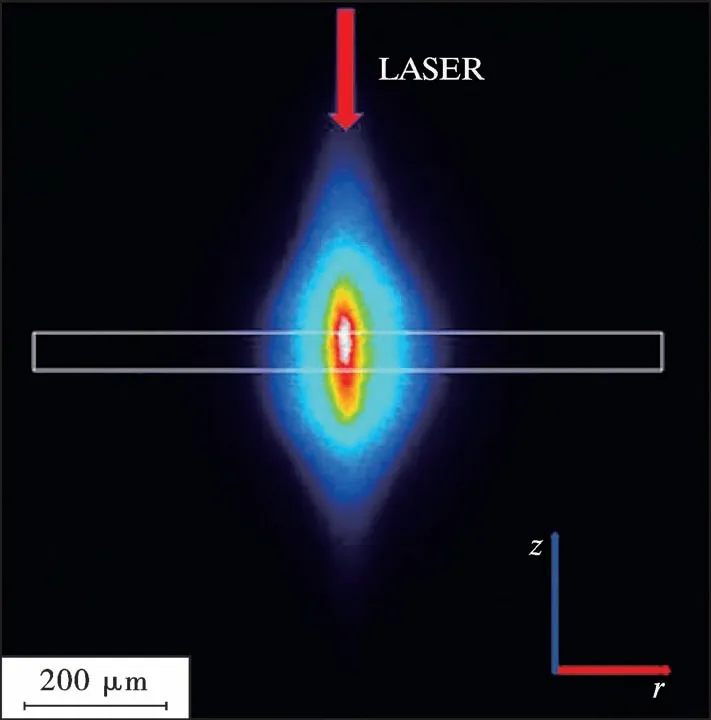

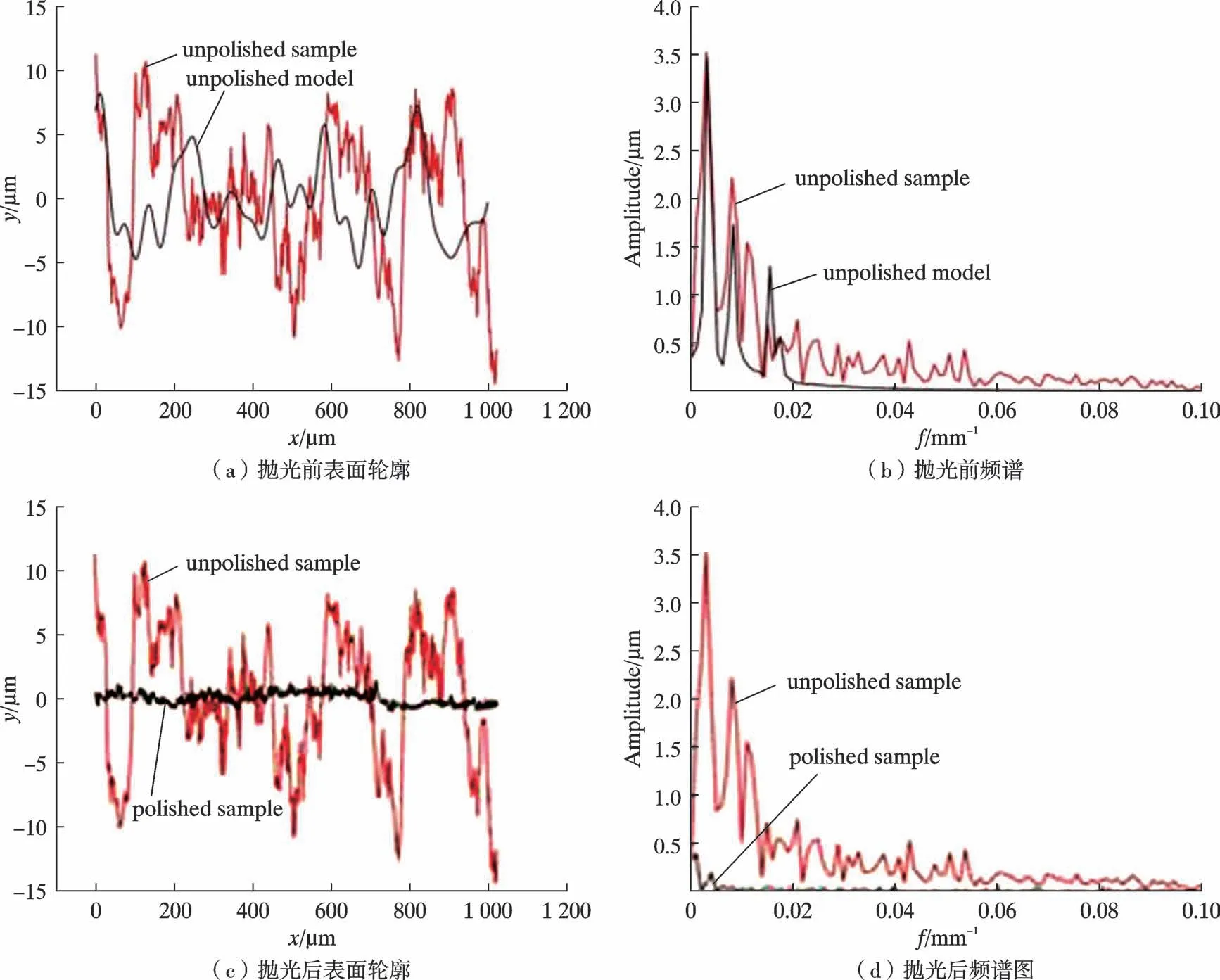

2004 年,Mai 等[38]采用Nd:YAG 脉冲激光对304不锈钢抛光进行研究,分析了激光输出功率、离焦位置、脉冲等工艺参数对材料表面形貌、反射率、硬度和耐腐蚀性的影响。 采用一维有限差分法热传导模型模拟了快速熔化和凝固过程,这种方法解决了固/液运动边界的非线性问题。 Perry 等[39,40]建立一维有限元模型,并引入一维临界频率fcr,结果表明,当抛光表面的空间频率幅值大于临界频率fcr时,表面的平均粗糙度明显降低,其结果如图4 所示。

图4 模型预测结果[40]Fig.4 Model prediction results[40]

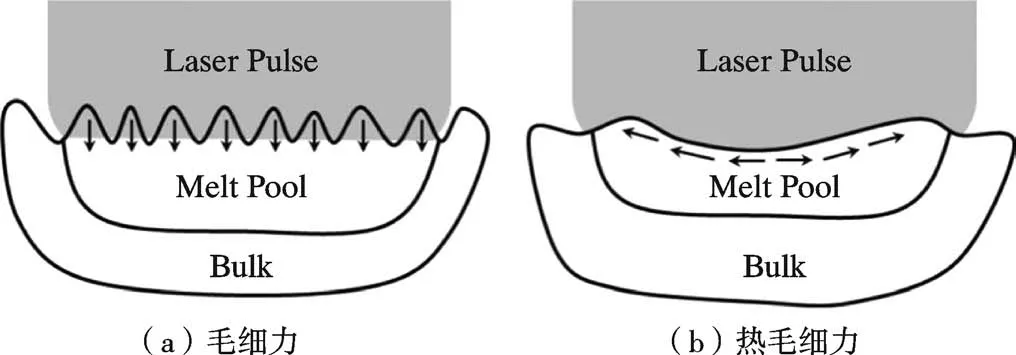

Ma 等[41]建立了激光抛光热毛细状态下的二维瞬态轴对称模型,将传热和流体流动相耦合,其熔池流动示意图如图5 所示,将热毛细力引起的表面变形以归一化的峰谷高度(Peak-to-Valley Height,PVH)来表征,计算了熔池温度场和速度场瞬态解,同时考虑了激光抛光过程中的表面熔化和凝固过程,结果表明马兰戈尼对流的强度随脉冲持续时间的延长而提高,但是没有确定毛细力和热毛细力对抛光过程的贡献。

图5 熔池流动示意图 [41]Fig.5 Schematics of melt pool flow[41]

Vadali 等[42]开发了一个毛细管状态脉冲激光微抛光的表面预测模型,并成功地将临界空间频率的概念扩展到二维空间频率分析,在给定原始表面特征、材料特性和激光参数的情况下,可以预测抛光后的空间频率(波长)和表面粗糙度。 通过建立瞬态二维轴对称传热模型,求解了熔深和持续时间。 熔池的表面为静止毛细波与表面张力和粘度力引起的毛细波的震荡产生的,然而空间频率法仅适用于毛细状态,因此限制了该方法的应用范围。

Wang 等[43]建立了热毛细力脉冲激光微抛光的表面预测模型,通过对空间频率进行傅里叶变换,由此获得过滤后的表面高度数据,再利用引入特征斜率(IFS,Introduced Feature Slope)和归一化平均位移(NAD,Normalized Average Displacement)创建具有热毛细力流动特征的表面形貌,最终预测抛光表面粗糙度的空间频谱,经试验发现此模型可以为毛细力和热毛细力平滑提供准确的表面粗糙度和空间频率预测结果。 但是,这种基于半经验的表面抛光预测模型无法展现从粗糙表面到光滑表面的动态演化的过程。

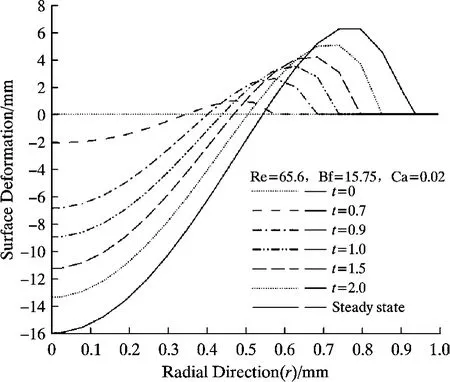

Sim 等[44]建立了激光熔化过程中的轴对称热毛细对流的数值模型,通过求解耦合的物质输送方程和边界条件,得到了在熔池边缘有固定接触点的动态自由表面。 由于稳态下的流体从中心流出,故自由表面在中心凹陷,而熔池边缘附近凸出,如图6 所示。 但模型中没有考虑到熔池的冷却凝固的过程,因此无法确定最终表面外观的几何形貌。

图6 瞬态表面变形[44]Fig.6 Transient surface deformations[44]

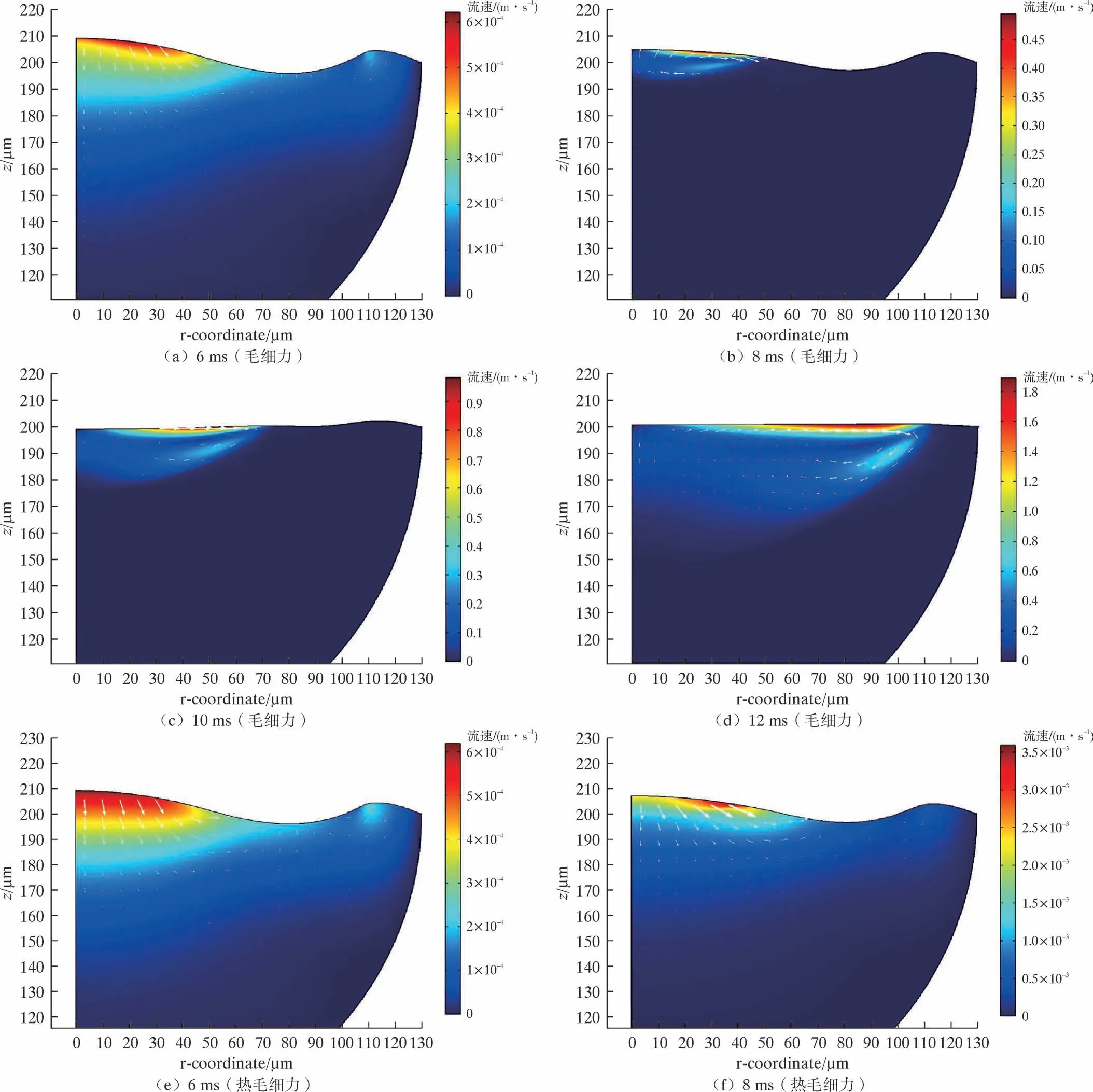

Zhang 等[26]建立了一个将传热和流体流动耦合的二维数值模型来研究毛细力和热毛细力在激光抛光过程中的作用,研究表明在激光熔化初期,毛细力占主导地位,主要消除法向的表面大曲率形貌。 当熔池继续扩展时,热毛细力占主导地位,主要使得熔融金属沿熔池表面切向进行重新分布,提高表面抛光的质量,如图7 所示,但该模型没有考虑高温气化因素的影响。

图7 毛细力和热毛细力作用下激光抛光表面形貌演变过程(箭头表示速度矢量)Fig.7 Surface evolution in capillary regime and thermocapillary regime (Arrow:velocity vector)

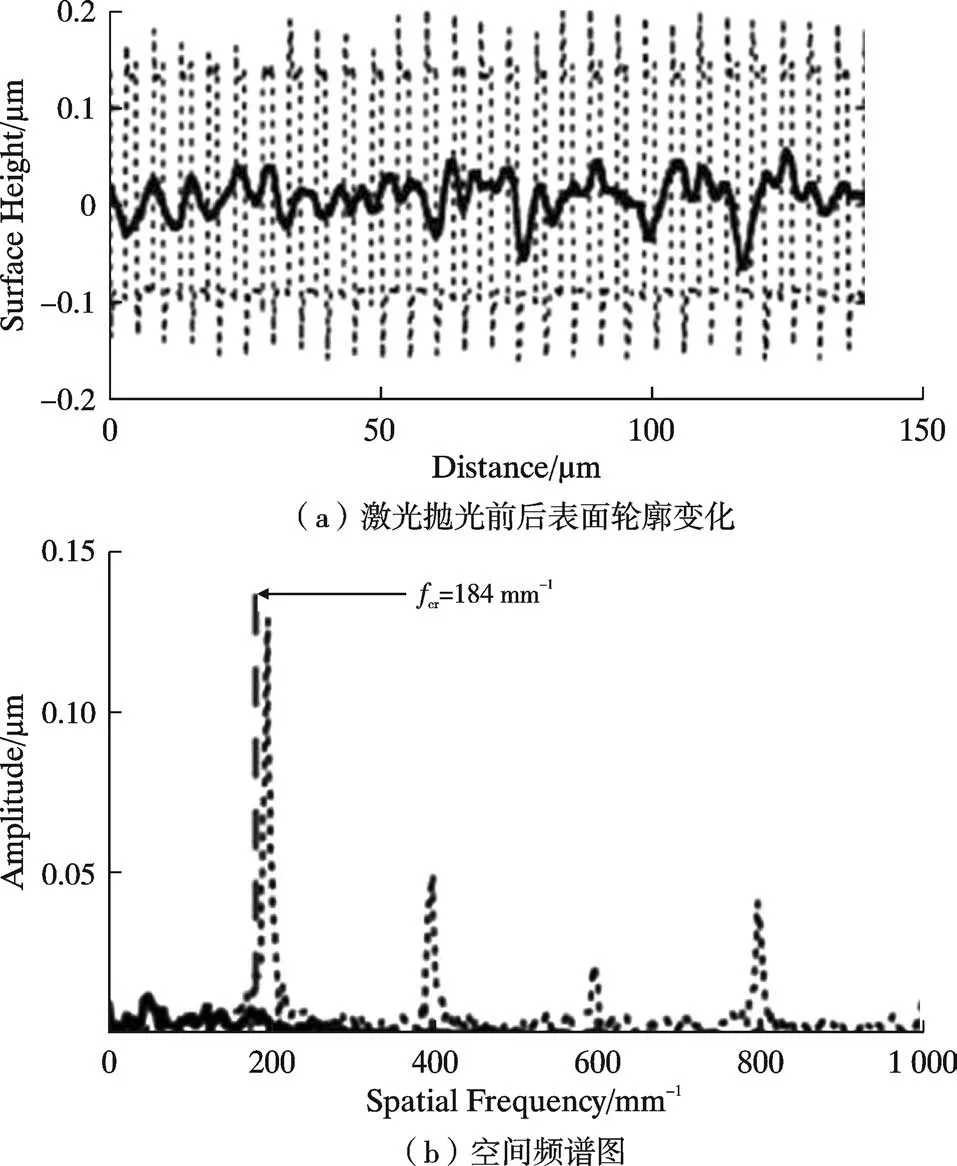

张伟康等[45]采用数值模拟和实验相结合的方式,建立了激光抛光的瞬态二维模型,使用连续光纤激光的高斯光源对H13 模具钢表面进行抛光过程的模拟,研究结果表明,随着激光抛光功率的增加、抛光扫描速度降低,在材料表面产生较大的热量积累,延长了熔池熔融时间, 使得熔池表面粗糙度在表面张力的作用下得到平滑;同时较大的表面热量输入不仅不会减小表面粗糙度,反而会引起较大的表面震荡,从而提高了表面粗糙程度。 相反地,较小的激光功率或过大的速度会导致表面热量输入不足,使熔池自由表面没有足够的时间流动,也会减弱表面平滑效果,如图8 所示。

图8 H13 模具钢抛光前后的表面轮廓和频谱[45]Fig.8 Unpolished and polished surface profiles and frequency spectra of H13 tool steel[45]

Zhou 等[46]为了研究激光抛光对S316D 模具钢表面形貌的影响,采用正交实验考察了表面粗糙度随能量密度的变化过程,将数值模拟与实验相结合,建立了激光抛光的二维瞬态模型,模拟了激光抛光过程中材料自由表面形貌的演变过程,但在模型中没有考虑表面活性元素对熔池中马兰戈尼流动的影响。 Shao等[47]基于传热分析建立了金属表面激光抛光的简化模型,用于初步预测合适的工艺参数以便对具有已知几何形状的金属进行抛光。 经过对金属材料铁、铝、钛和304 不锈钢的抛光效果比较,预测结果与实验结果大致符合。 该模型仅对脉冲激光进行了实验,但对连续激光抛光未进行验证。

Li 等[48]用连续(CW,Continuous Wave)光纤激光器在顶帽分布热源下对Ti6Al4V 进行抛光,建立了二维轴对称数值瞬态模型,模拟了Ti6Al4V 表面经激光加热形成的熔池与凝固过程,揭示了抛光过程中所涉及的热传递、热辐射、热对流、熔化、凝固等物理过程的演化机理,发现特别是毛细力和热毛细力状态在平滑熔池的自由形态表面中起着关键作用。

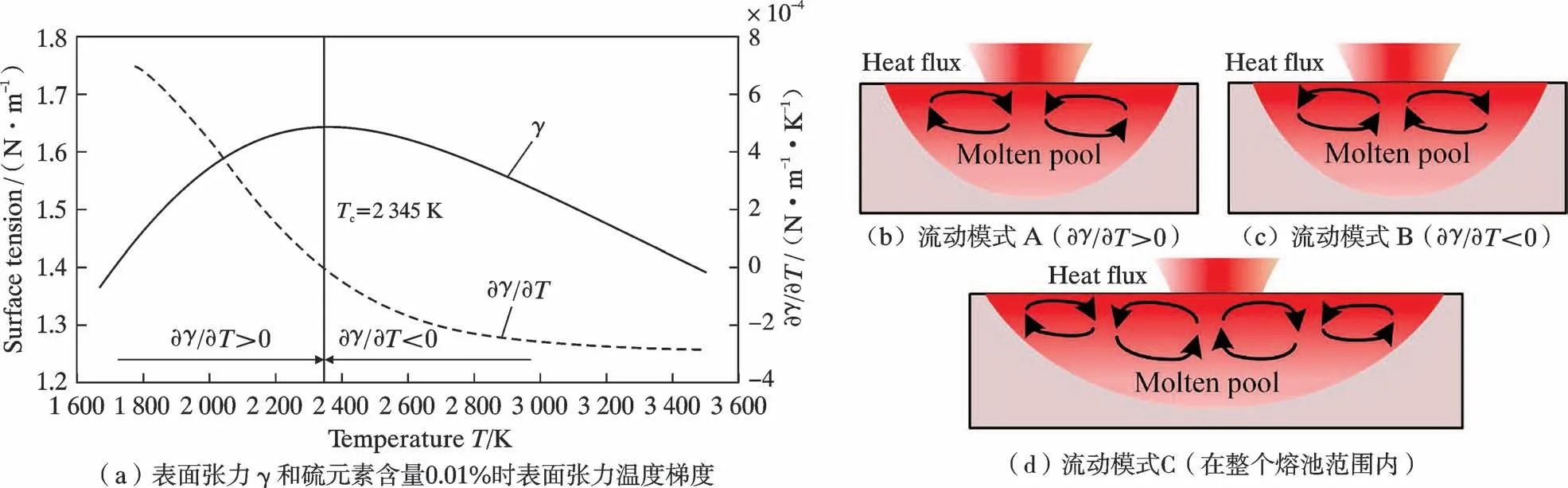

此外,当材料中存在S、Se、P、O 等表面活性元素时,就会使得材料的表面张力温度系数由正值转变为负值,从而改变了熔体的流动方向,由于有活性元素的存在,则激光抛光在降低金属表面粗糙度的同时,可能会在抛光表面引入新的凸起结构,影响激光抛光的效果。 Yadav 等[49]在模型中考虑了表面活性元素对马兰戈尼流动的影响,发现流场和熔池的形状取决于表面活性元素浓度的影响。 Xu 等[24,50,51]考虑活性元素的数值模拟模型,改进了表面张力和热毛细力的计算(图9)。 利用所建立的数值模型,从表面张力、流体流动、体积膨胀和表面轮廓演化等方面探讨了表面结构的形成机理,解释了表面结构由“W”形转变为“A”形的原因(图10),并研究了毛细力、热毛细力和体积膨胀对表面结构的贡献。

图9 活性元素与表面张力温度系数的关系 [24]Fig.9 Relationship between the active elements and the surface tension temperature coefficient[24]

图10 表面结构演化示意图[51]Fig.10 Schematic diagram of surface structure evolution[51]

Temmler 等[52]建立了考虑材料烧蚀现象的激光抛光模型,该模型的模拟结果表明,表面结构形成原因是熔池体积的变化和局部气化引起的反冲压力。 对制备的Inconel718 样品进行单道抛光实验,数值计算和实验结果具有良好的一致性。

在烧蚀和过渡过程方面,Xu 等[53]、徐辑林等[54]提出了一个连续激光抛光熔融和过渡状态的数值模型,即结合传热、流体流动和材料气化,从表面力(毛细力、热毛细力和反冲压力)、流体速度和材料去除等方面揭示了表面形貌的演化机理。

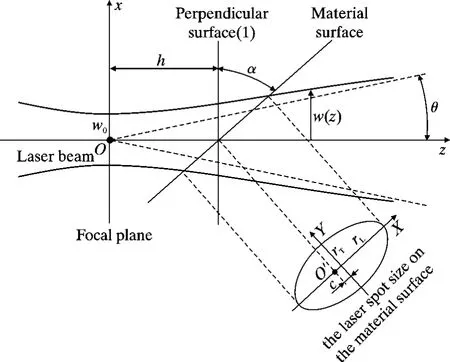

在激光抛光过程中,激光束通常垂直于工件表面,然而,在某些情况下,需要将光束倾斜,以避免被反射的光束损坏光学元件,Evdokimov 等[55]开发了倾斜激光热处理的模型,如图11 所示[α为光束入射角,h为焦平面的距离,θ为散度半角,w0为束腰半径,w(z)为光的强度下降到其轴上值的1/e2时的半径,rL和rT分别为椭圆的长半轴和短半轴]。 光束倾斜角导致材料表面激光光斑尺寸的变化,倾角越大,辐射面积越大,激光强度降低。 通过建立热源模型,计算工件表面强度分布作为光束参数和工艺参数(激光功率、入射角和焦平面距离)的函数,通过模拟4 种不同的激光硬化形态,验证了热源模型的适用性。 Zhang 等[56]采用双光束耦合纳秒激光对S136 模具钢进行了抛光研究,分析了扫描速度、光斑重叠率对表面质量的影响,结果表明采用双光束耦合纳秒激光抛光技术可以提高材料的表面质量。

图11 激光束与表面的相互作用[55]Fig.11 Interaction of a laser beam and a surface[55]

Xie 等[57]建立了传热、流场流动、表面张力和自由表面运动组成的激光熔化二维模型。 对激光熔化过程进行了多物理场模拟,模拟结果表明稳态磁场可以抑制熔池的流速,熔池凝固的表面波纹高度会随着磁通密度的增加而降低,这与实验结果相符。 虽然熔池的流动会产生感应电流,但是感应电流比较小,要提高感应电流的数值势必要增大稳态磁场的磁通量,这在实践应用中将会受到限制。 为了降低表面波纹高度,可用电磁复合场辅助激光抛光。

目前,增材制造的金属零件的某些力学性能比传统零件更加优异,增材制造的最后一个步骤涉及部件的后处理,特别是抛光加工。 激光抛光模拟作为一种手段,在增材制造中也得到了应用。

在提高表面光洁度方面,Marimuthu 等[58]对SLM(Selective Laser Melted)零件的激光抛光进行了研究,并建立了数值模型用来理解熔池动力学,通过优化工艺参数,实现了更宽的激光抛光轨道宽度和良好的表面光洁度,并讨论了SLM 在激光抛光过程中表面拓扑结构的控制策略。 Solheid 等[59]基于实验对增材制造的Ti6Al4V 零部件抛光进行了多目标优化的研究,该方法确定了给定输入参数(激光功率、焦偏移、轴向进给率、重复次数和扫描速度)的可接受值范围,从而产生令人满意的表面粗糙度和热影响区深度。 对于表面光洁度的提高,人工智能和大数据算法的引入将会提高数据优化的效率。

在对增材制造表面改性方面,Wang 等[60]研究了磁场辅助的金属零件激光抛光,与传统激光抛光相比,其表面粗糙度降低98%以上,结合激光-磁场-金属相互作用的多物理场模型,阐明了表面增强的机制。 该研究将磁场引入增材制造零件激光抛光,为全面研究材料表面形态、驼峰/谷机制、微观结构和力学性能提供了思路。

综上,激光抛光金属时,影响最后抛光效果的工艺参数有很多,涉及激光抛光机制、表面材料成分的组成、激光特性、工艺参数和加工环境。 其中影响较大的有激光功率、激光扫描速度、激光光束直径、激光焦距、材料的初始表面粗糙度等工艺参数,这些参数具有一个最佳数值,低于或高于这个值都会对抛光效果造成负面影响,因此需要调控合适的工艺参数以达到最好的抛光效果。 而建立对应的数值模型能够提前预测最佳的工艺参数,这是激光抛光研究中优化工艺参数的一个行之有效的方法。

4 非金属材料表面的激光抛光数值模拟研究进展

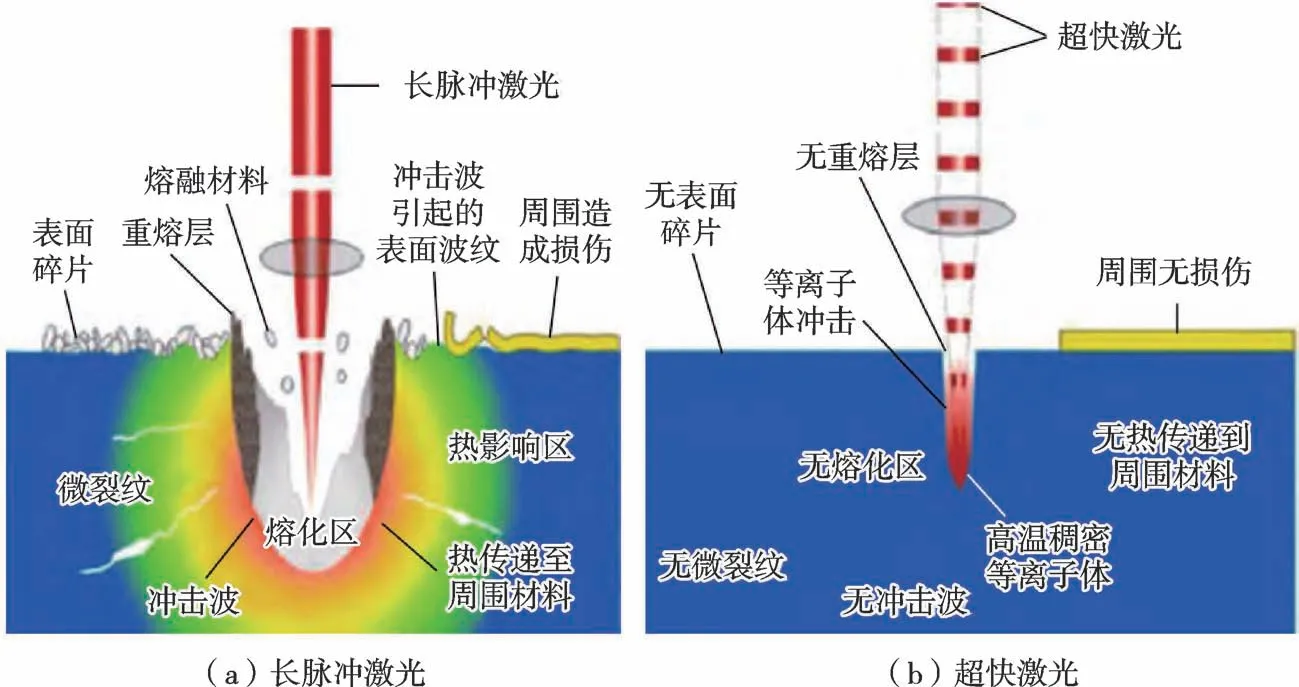

对非金属的激光抛光主要用于硬脆材料的加工,如光学玻璃、硅晶体、陶瓷、蓝宝石、金刚石等。 由于硬脆材料具有耐磨性、硬度高、耐高温等特点,往往用于制作仪器系统的重要部件。 传统的抛光方式(如机械抛光、化学抛光等)在加工硬脆材料时会不可避免地在材料表面产生深浅不一的划痕,极容易使材料出现次表面裂纹或边缘破碎的情况[61]。 硬脆材料的激光抛光一般采用脉冲激光或准分子激光,这些激光的特点是脉冲宽度很窄,材料吸收率大,产生的热影响区很小,抛光区域深层或周围材料的物理性质变化可以忽略不计,材料去除易于控制。 激光参数对抛光的影响如图12 所示,长脉冲的光热抛光和超短脉冲光冷抛光的特点如图13 所示[62]。

图12 激光抛光机理及激光抛光效果的影响Fig.12 Laser polishing mechanism and the influence of laser polishing effect

图13 长脉冲激光与超快脉冲激光处理材料对比[62]Fig.13 Comparison of long-pulse lasers and ultrafast pulsed laser etching material[62]

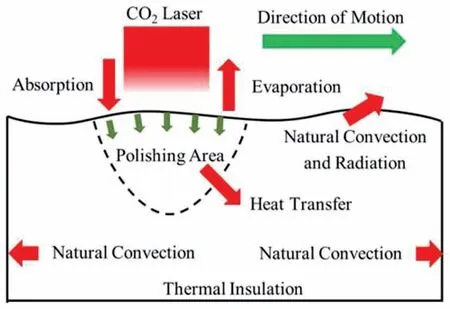

2019 年,Zhao 等[63]通过数值模拟揭示了熔融石英表面的抛光机理,如图14 所示。 该数值模型计算出的抛光深度和表面形貌与实验结果基本一致,但对于激光抛光存在的缺陷没有做出解释。

图14 CO2激光处理熔融石英光学器件的多物理过程[63]Fig.14 Multiphysics process of CO2 laser processing of fused silica optics[63]

吕可鑫等[64]建立了超快激光抛光超硬光学材料的抛光计算模型,利用该模型计算超快激光在不同入射角与前进步长下对材料表面的抛光结果,如图15 所示,可为选择合适的激光抛光工艺参数方法提供理论指导。

贺婷等[65]对石英进行了局部高精度激光烧蚀试验,并基于有限元法建立了CO2脉冲激光扫描的三维热传导数值模型,分析了激光重复频率和光斑重叠率对石英玻璃表面温度分布的影响,但未对因温度场的变化引起的裂纹进行讨论。

Wang 等[66]研究了光强为平顶和高斯分布的CO2激光对熔融石英表面的平滑效果(图16 所示)。 发现2 种光强分布的激光均可以将表面微粗糙度为500 nm(RMS)的平面抛光至小于0.5 nm,而且较低的功率密度与较慢的扫描速度相结合有利于提高表面质量。 其建立的数值模型仿真则表明抛光过程中随温度的升高,熔融石英的黏度不断降低,进而改善了表面质量。

图16 表面温度与粗糙度随相互作用时间的变化关系(CO2激光密度0.60~1.00 kW/cm2)[66]Fig.16 Relationship between surface temperature and roughness over interaction time(The power density of CO2 laser is from 0.60~1.00 kW/cm2)[66]

Xu 等[67]基于激光热传导理论,进行了Nd:YAG 脉冲激光抛光CVD 自支撑金刚石膜的数值分析,建立了激光抛光金刚石的有限元模型,发现大的入射角度、中等的激光脉冲能量、大的重复率和中等的激光脉冲宽度可以获得较好的金刚石膜抛光质量。

为实现典型硬脆材料蓝宝石的高质高效加工,王懋露等[68]结合纳秒、飞秒激光的优点,采用数值模拟和实验详解的方法对双激光作用下的能量耦合过程与蚀除机制进行研究,建立了数学模型,有利于理解纳飞秒双束激光加工蓝宝石的机理,对于实现硬脆材料的加工具有重要意义。

以上学者从激光抛光机制、激光工艺参数和加工环境等方面,对硬脆材料的抛光提出了自己的研究解决方法,并对多种情况进行了建模,这些有助于理解硬脆材料的抛光机理。 然而即使使用飞秒激光进行激光加工,也不可避免地在材料加工区域造成热损伤、重铸层和微裂纹,这些问题将严重影响微/纳表面结构在各种微系统中的应用[69,70]。 为解决这些问题有学者提出采用激光诱导等离子体对材料表面进行加工。

在激光诱导等离子体方面,Hossain 等[37]研究了飞秒激光脉冲下LIP 的动力学和二维温度分布,为控制和优化激光诱导等离子体的应用打下了良好的基础。Tang 等[71]对单晶硅表面进行磁场调控激光诱导的等离子体实验,其结果如图17 所示。 采用该种方法大大提高了单晶硅重铸层和热缺陷方面的表面质量,通过磁场作用下的洛伦兹力对带电粒子运动以及粒子间电磁相互作用的影响,可以对激光诱导等离子体进行调控,实现更好的加工能力,得到包括更大的深径比、更小的热影响区和更多样的微结构,这也是半导体精密加工的一种途径。

图17 3 种不同加工方法下的表面形貌比较[72]Fig.17 Comparison of surface morphology under three different processing methods[72]

综上所述,非金属材料表面的抛光质量影响因素是多方面的,学者们从激光特性、材料的热物性参数、激光工艺参数和环境入手,对温度场、流场和应力场进行模拟,明确了各因素的相互关系,揭示了激光与物质作用的机理,这对于获得高质量的激光抛光表面具有重要的作用。

5 结论与展望

5.1 结 论

激光抛光克服了传统表面抛光技术中存在的问题,激光抛光几乎适用于所有金属,并且也可用于陶瓷、玻璃等非金属材料的抛光。

激光抛光数值模拟在激光抛光机理研究中起着非常重要的作用,数值模拟是对实验过程的重要补充,通过提供基本的理论模型来进行数值模拟,用数值模拟的结果来指导理论发展,甚至在某些情况下可代替实验。

(1)激光抛光数值模型可以实现对激光熔化宽度、深度和表面粗糙度的模拟,所建立的模型与实验结果相符,并且表现出了良好的预测能力。

(2)激光抛光数值模拟可以加强激光与物质相互作用的理解,有助于解释激光抛光机理,如材料中的活性元素对抛光质量的影响、马兰戈尼力对熔池溶体的作用,数值模拟技术则易于对激光抛光工艺参数调整与模拟结果进行比较,这与实验相比,可以节省大量的时间和费用。

(3)激光抛光数值模拟在硬脆材料的加工方面有着优势,通过建立数值模型来计算选择工艺参数(脉宽、频率、波长、光强分布等),在加工金刚石、石英玻璃、陶瓷等材料方面具有广阔的理论研究和工程应用前景。

(4)激光抛光数值模拟不论用多么真实的假设,都是基于某个理论框架或者假设,都不是真正的现实,不能完全代替实验的作用。

(5)激光抛光数值模拟计算的是近似解,其精度与算法、模型的简化因素、边界条件的设置相关,得到的结果只是在特定条件下的具体解,没有普适性。

5.2 展 望

激光抛光数值模拟有很多优点,虽然激光抛光模拟研究取得了一些进展,但未来还可以从以下几个方面开展相关研究工作:

(1)完善材料物性数据库 现阶段研究的激光抛光数值模型,同一种材料在不同的文献里,材料物性参数不同。 采用同样物性参数在不同的模型下甚至得出了相反的结论,后续应完善激光与材料相互作用的理论体系,通过实验和模拟相结合的手段构建激光抛光数值模拟用的材料物性参数数据库。

(2)完善激光抛光数值模拟研究体系 目前激光抛光数值模拟研究主要在表面粗糙度、温度场、熔深、热影响区、熔池宽度等几何形貌方面进行了研究,而对激光抛光的组织、残余应力分布等力学性能研究较少,后续应在“激光抛光工艺参数、几何形貌、熔池组织、显微组织与性能”之间建立内在联系,完善激光抛光数值模拟研究体系。

(3)复合场辅助激光抛光数值模拟研究 随着科学技术的发展,外部能场逐渐被引入到激光制造中,在激光制造过程中,同时添加外部物理场,如磁场、电磁复合场、超声波等,可起到调节熔池的传热传质行为、影响材料的凝固过程的作用,达到改善材料性能的目的,这将是激光抛光数值模拟的下一个研究热点。

(4)激光抛光诱发等离子体的数值模拟 在对材料进行抛光过程中,激光能量密度增大会诱导产生等离子体,而目前激光诱导等离子体的研究尚处于初期阶段,很多机理也没有深入研究。 激光诱导等离子体抛光数值模拟也是未来发展的一个方向。

(5)拓展激光抛光工艺应用范围 通过激光抛光数值模拟,改变激光特性、激光工艺参数和环境气氛等来解决激光抛光存在的问题与不足,如表面重熔层、微裂纹、表面氧化氮化污染等。