飞秒激光冲击强化技术的研究现状及展望

王宗申, 臧 彤, 陈 磊, 孔 萌, 郑宏宇

(山东理工大学机械工程学院激光高端制造研究中心, 山东 淄博 255000)

0 前 言

激光冲击强化技术利用高功率、短脉冲激光束辐射材料表面产生高温高压等离子体,等离子体急剧膨胀爆炸产生强冲击波,使材料表层及内部组织结构、应力状态等发生改变,从而改善材料的强度、提高抗疲劳、抗磨损和抗应力腐蚀等性能。 激光冲击强化作为一种表面改性技术,利用激光诱导等离子体冲击波在材料表面引入残余压应力和加工硬化,具有强化效果显著、可控性强、适应性好等优点,对提高结构可靠性和部件疲劳强度、延长材料使用寿命具有重要作用,在汽车、航空航天、核工业与医疗等领域应用前景广阔[1]。 目前,传统的激光冲击强化技术主要借助纳秒脉冲激光实现。 然而,由于冲击波强度不足和剧烈的表面热损伤,实施纳秒激光冲击强化时通常需要施加吸收层(比如黑色油漆、黑色胶带或金属箔材)和约束层(比如水或玻璃)以改善强化效果(如图1a 所示)[2],从而导致对于复杂形状构件的处理难度和成本显著提高[3]。 同时,纳秒激光冲击强化对高能量脉冲的依赖和较低的重复频率也限制了该项技术的应用[4]。 与纳秒激光相比,飞秒激光冲击强化技术可以在不施加吸收层和约束层的情况下产生更高强度的冲击波(如图1b 所示),而且对靶材的热影响更小,能够保证较高的表面质量[5,6]。 同时,超短的激光脉冲宽度可以降低等离子体的遮挡效应,进而提高激光能量的利用率。 作为一种微尺度范围内的激光冲击强化技术,飞秒激光冲击强化采用微米量级的光斑直径,脉冲能量在微焦至毫焦量级,在复杂形状微结构表面改性处理、宏观尺度零件表面微观造型、微冲击成形等方面展现出巨大优势和应用前景[7,8]。 本文重点介绍了飞秒激光冲击强化技术的发展概况,综述了冲击模式、激光参数、附加能场等因素对强化效果的影响,并对飞秒激光冲击强化技术的潜在应用与发展方向进行了展望。

图1 激光冲击强化工艺原理示意[2]Fig.1 Schematic diagram of laser shock peening[2]

1 发展概况

激光冲击强化技术的研究伴随着激光器的发展,早期的大量研究都是基于纳秒脉冲激光。 21 世纪以来, 飞秒激光的迅速发展使得激光冲击强化技术研究开始从纳秒领域扩展到飞秒领域。 2009 年Nakano等[9]首次实现了304 不锈钢的飞秒激光冲击强化过程,研究了飞秒激光冲击强化不锈钢的加工硬化情况,发现材料的表面硬度随激光能量呈线性提高,证实飞秒激光可以通过较低的脉冲能量实现材料的表面强化。 2010 年Nakano 等[10]将飞秒激光冲击强化与纳秒激光冲击强化的实验效果进行对比研究,发现在相同能量密度下飞秒激光冲击表面的硬化程度优于纳秒激光的。 2010 年Wu 等[11]首先建立了飞秒激光冲击强化过程中激光与材料相互作用的物理模型,并通过数值模拟研究发现飞秒激光诱导冲击波产生的压力远高于纳秒激光的,并且可以在材料近表面层引入深度达到100 μm 的残余压应力。 2016 年Majumdar 等[12]研究了飞秒激光冲击强化处理中碳钢板的耐磨损性能,发现提高了材料的表面硬度并降低了其摩擦系数,从而使其耐磨损性能显著提高,材料的磨损机理由磨粒磨损、微动磨损与氧化磨损转变为黏着磨损与微动磨损。 2018 年Trdan 等[13]首次研究了飞秒激光冲击强化对2024-T3 铝合金腐蚀行为的影响,发现加工表面在空气中暴露后形成分层结构的超疏水表面(表面接触角为160°±4°),有效改善了材料的耐腐蚀性能。 2018年Kawashima 等[14]通过飞秒激光冲击强化提高了7075-T73 铝合金搅拌摩擦焊试样的疲劳性能,认为飞秒激光冲击强化在材料近表面引起的表面硬化和残余压应力能够防止疲劳裂纹的产生,从而改善其疲劳性能(如图2 所示)。 2019 年Sano 等[15]利用飞秒激光冲击强化技术将激光焊接2024-T3 铝合金基体和热影响区的残余应力状态由拉应力改变为压应力,发现带有焊接缺陷的铝合金试样在较低应力水平时的疲劳性能得到显著提升。 2021 年Lian[16]通过双脉冲飞秒激光进行试验与理论计算,研究了飞秒激光冲击强化过程中的能量吸收和力学响应机制,揭示了飞秒激光冲击诱导结构转变和表面冲击强化的相关机理。 2021 年Wang 等[17]借助超高功率密度和超低脉冲能量的飞秒激光,结合试验与有限元分析以及分子动力学模拟,证实了新型低能飞秒激光冲击强化技术的可行性,并为其强化机制提供了原子尺度的分析。

图2 飞秒激光冲击强化搅拌摩擦焊7075-T73 铝合金的力学性能[14]Fig.2 Mechanical properties of friction stir welded 7075-T73 aluminum alloys processed by femtosecond laser shock peening[14]

飞秒激光聚焦区域空间极小,在能量密度较高时,具有非常高的冲击波强度与瞬时功率,而且对辐照区域的热损伤最小,能够保证加工表面平整和光滑,加工精度非常高,可达纳米量级,且对材料无选择性,是精密材料加工的有效工具。 与纳秒激光相比,飞秒激光的脉宽极短,在辐照过程中几乎不与等离子体发生相互作用,降低了等离子体的屏蔽作用,使得激光能量能够全部作用到材料表面。 事实上,飞秒激光与纳秒激光在冲击变形机理方面基本一致。 以GH4169 超合金为例,其变形机理均为位错滑移导致不规则的原子排布与高密度位错,进而形成从材料表面向内部的纳米晶层和塑性变形层[18]。 但是,不同的脉冲宽度与冲击波峰值压力导致变形层深度显著不同,表面损伤机理也因脉宽不同而有所差异。 飞秒激光冲击强化引入的高硬度和残余压应力多被限制在冲击表面附近,原因是飞秒激光诱导冲击波在材料内部的传播和衰减过程更为迅速,难以引起材料内部微观组织的进一步变形[19,20]。 通常情况下,当激光与金属材料相互作用时,电子在十几个飞秒内被激发和电离而形成大量自由电子。 随后,电子在皮秒时间范围内通过声子耦合或自由电子碰撞将能量传递给晶格[21]。 因此,纳秒激光的脉宽足以导致显著的热效应。 当飞秒激光能量接近材料损伤阈值时,能量却难以从电子传递至晶格,此时晶格热运动基本可以忽略,材料表面仅发生非热移除[19]。此外,飞秒激光冲击强化过程中,等离子体与入射激光的干涉作用常在材料表面诱发无明显熔化层的次波长波纹状结构[22]。 诸多研究表明,飞秒激光冲击强化技术可以在不施加吸收层和约束层的情况下实现靶材的表面强化,改善材料的抗疲劳、抗磨损和抗应力腐蚀等性能, 从而提高构件的使用性能与可靠性[2-4,13,14,17,18,23-26]。 表1 总结了近年来飞秒激光冲击强化技术应用于不同材料的表面强化情况。

表1 飞秒激光冲击强化处理不同材料的表面强化情况Table 1 Surface hardening of different materials processed by femtosecond laser shock peening

2 影响因素

2.1 冲击模式

传统的纳秒激光冲击强化技术通常使用黑色油漆、黑色胶带、金属箔材作为靶材表面的吸收层,用以吸收激光能量,产生等离子体,同时保护材料表面不被破坏;使用水层或者玻璃作为约束层,用来约束等离子体的膨胀,从而提高冲击波压力[5]。 由于飞秒激光脉宽极短,在很低的能量下也能产生较高的冲击波压力,直接使用飞秒激光辐照材料表面也能诱导高压冲击波穿透进入材料内部,使材料结构与应力状态发生改变。目前,大多数飞秒激光冲击强化技术的研究都不使用吸收层和约束层。 Lu 等[4]通过研究不同约束层与吸收层对Mg-3Gd 合金的飞秒激光冲击强化过程的影响,发现在不使用约束层与吸收层的情况下强化效果更好,表面硬度提高更为显著(如图3 所示)。 Wang等[25,26,29]发现,不使用约束层与吸收层时飞秒激光冲击强化能够提高NiTi 形状记忆合金的表面粗糙度和显微硬度,改善材料的耐磨损性能,并认为是由飞秒激光加工引起的表面织构和表面强度的提高所致。 Wang等[24]还发现,飞秒激光冲击强化引入的残余应力和氧化膜能够防止腐蚀裂纹与点蚀的发生,从而使NiTi 合金在3.5%NaCl 溶液和Hank's 溶液中的耐腐蚀性能得到显著提高。 Li 等[3]研究发现,在不使用约束层和吸收层的情况下,飞秒激光冲击强化不锈钢的表面硬度显著提高,表面质量良好,而约束层和吸收层的施加会导致强化效果减弱。 Maharjan 等[23]使用波长为800 nm 的飞秒脉冲激光对420 马氏体不锈钢进行了飞秒激光冲击强化试验,发现在不使用约束层和吸收层时材料表面仍然能够出现残余压应力与晶粒细化效果。通常情况下,飞秒激光冲击波的穿透深度小于吸收层厚度,相对较低的激光脉冲能量难以穿透吸收层,从而导致大部分能量用于烧蚀吸收层材料,仅有少部分作用至靶材表面[4]。 因此,吸收层的存在往往导致到达靶材表面的冲击波强度明显衰减,从而弱化冲击效果[3]。 利用水作约束层时,由于水的密度比空气大,电离过程更为剧烈,从而产生高密度的自由电子,对激光能量产生屏蔽效应[3,20]。 同时,水面的剧烈震动和气泡的产生将对后续激光脉冲产生散射,导致其难以聚焦在吸收层或者靶材表面[4,30,31]。

图3 不同条件下飞秒激光冲击Mg-3Gd 合金硬度随脉冲能量的变化[4]Fig.3 Variation of hardness with pulse energy for Mg-3Gd alloy processed by femtosecond laser shock peening under different conditions[4]

然而,当飞秒激光直接作用于靶材时,会在靶材表面诱导产生周期性波纹结构[32]。 同时,随着飞秒激光能量密度的提高,将逐渐造成靶材表面的氧化和破坏[30,33]。 因此,鉴于激光诱导周期性表面结构与氧化现象对冲击效果产生的负面影响,也有学者指出,在飞秒激光冲击强化过程中,通过合理使用吸收层和约束层可以保护靶材表面、改善靶材性能[5]。 Lee 等[27]使用锌作吸收层、水作约束层开展镀锌钢板的飞秒激光冲击强化试验,证实了吸收层和约束层同时存在的情况下,材料的硬度可以提升9.3%。 田甜等[5]研究了不同吸收层对铜箔飞秒激光冲击强化过程的影响,发现采用厚度为324 nm 的金属铂层作为吸收层时更有利于提高铜箔的力学性能,强化效果更好。 Wang 等[34]研究了不同吸收层和约束层对飞秒激光冲击强化WE43 镁合金的影响,发现使用黑色胶带和石英玻璃分别作为吸收层和约束层、激光功率密度为28 GW/cm2时的强化效果最佳,能够同时实现表面强化和降低腐蚀驱动力。

2.2 激光参数

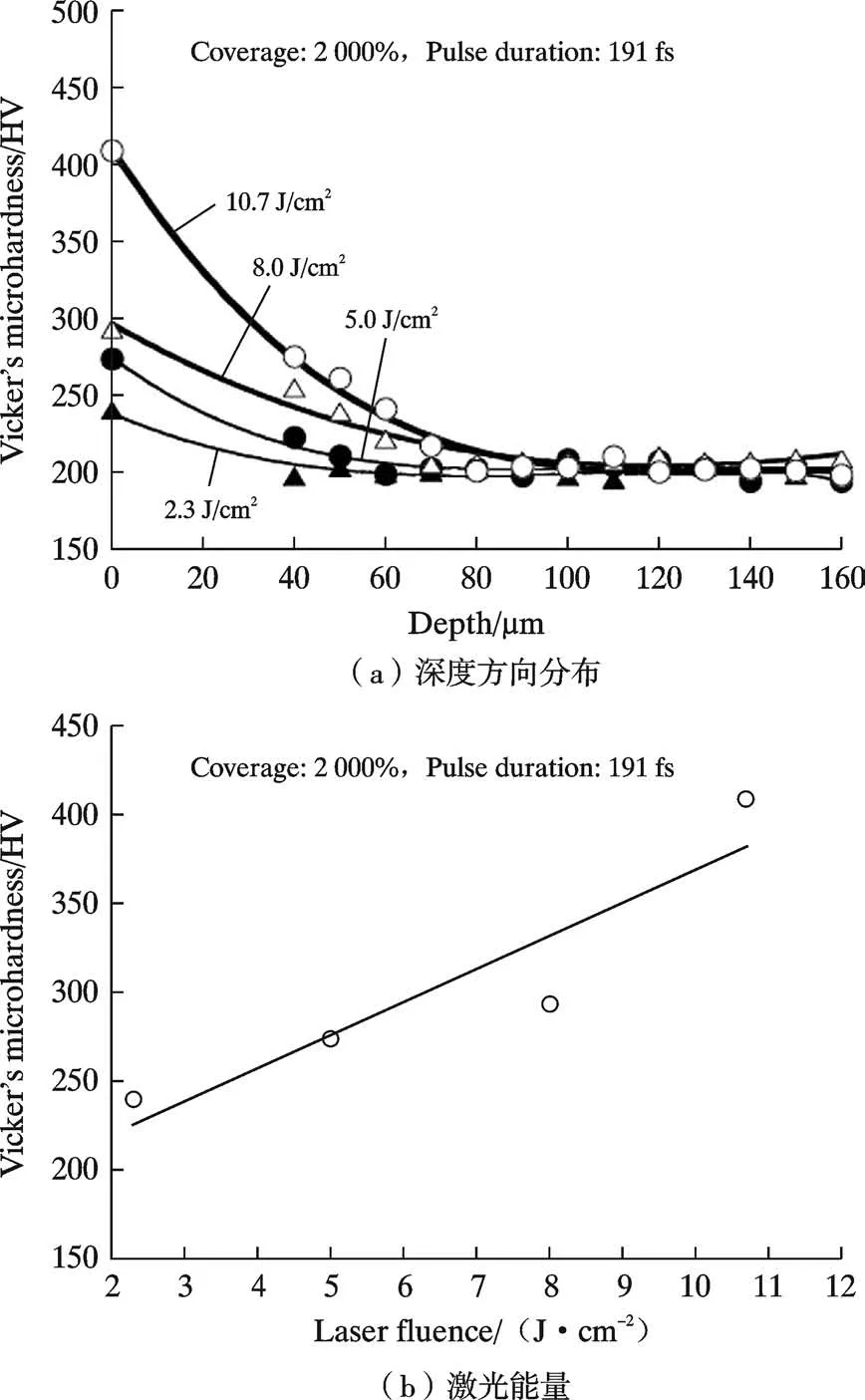

激光冲击强化是一个复杂的加工过程,任何工艺参数的不同都会影响强化效果。 激光能量是影响强化效果的重要因素之一。 如图4a 所示,飞秒激光冲击强化后,材料表面及其附近的显微硬度分布水平随激光能量密度呈现不同程度的提高。 然而,在所有能量密度下,加工硬化层的深度约为80 μm,大致与激光聚焦光斑的直径相同[9]。 从图4b 可以看出,材料的表面硬度随激光能量密度的提高基本呈线性上升的趋势。 通常情况下,应变强化主要取决于激光诱导等离子体冲击波引入的塑性变形,而塑性变形程度随激光能量的提高而逐渐提高。 激光诱导等离子体冲击波压力PL与塑性变形层的深度Lp之间的关系由式Lp∝τs·PL表示。 其中,τs为冲击波加载时间。 可以看出,激光冲击强化效果取决于施加在靶材上的力学脉冲,而冲击波压力PL正比于激光功率密度的平方根。 因此,虽然飞秒激光冲击加载时间极短,但是即便在较低的脉冲能量时也能产生极高的冲击波压力,从而使得飞秒激光冲击强化得以实现[10]。 同时,超短脉冲激光加工可在较高的重复频率(103~106Hz)下实现,从这个角度来说,飞秒激光比纳秒激光(1~10 Hz)的加工效率更高[23,35]。

图4 不同激光能量冲击304 不锈钢的显微硬度[9]Fig.4 Micro-hardness of laser peened SUS304 with various laser fluences[9]

事实上,单纯提高激光能量密度,并不能够增加强化层的厚度,激光冲击影响层的深度主要与激光光斑直径有关[9]。 作为影响强化效果的另一重要参数,覆盖率Fc通常表示为。 其中,AL和A分别表示激光聚焦光斑面积和激光辐照区域面积,N为激光辐照区域内的激光冲击次数[9]。 通常,材料的表面硬度与覆盖率成正比,表面硬度的提高主要取决于激光冲击次数的叠加[23]。 然而,与激光能量类似,覆盖率的提高也不能增加硬化层的深度。 Maharjan 等[23]详细分析了不同覆盖率对飞秒激光冲击强化马氏体不锈钢的表面形貌、硬度以及残余应力状态的影响。 结果表明,冲击试样表面颜色随覆盖率的提高逐渐加深,热损伤加剧,而低覆盖率更有利于获得光滑的加工表面。飞秒激光冲击强化在相对较低的覆盖率下冲击效果得以改善,此时激光诱导冲击波与马氏体相变共同引入表面残余压应力,而在高覆盖率下热效应与纳米波纹、氧化等表面效应加剧,从而导致残余拉应力。 因此,通过优化激光参数,在保证超高冲击波压力的同时,抑制光学非线性效应,尽可能降低热效应,才能获得较为理想的飞秒激光冲击强化效果[6,32]。

2.3 附加能场

在飞秒激光冲击强化过程中,高幅值的冲击波压力引起材料表面微观组织及应力状态的改变,并导致靶材表面产生剧烈微塑性变形。 一方面,激光功率过高将会损伤材料表面,甚至引发微裂纹;另一方面,降低激光功率又无法充分改变材料的微观组织和残余应力,导致工艺效率低下。 因此,如何在有效改善材料微观组织结构和性能的同时保证其原有的形状、尺寸和较好的表面完整性,是微尺度条件下的飞秒激光冲击强化技术必须解决的问题。 为此,相关学者在研究激光参数对激光冲击强化效果影响的同时,尝试将更多能量形式耦合到激光冲击强化过程中,进一步探索和挖掘附加能场在提高加工精度、加工质量和加工效率等方面的潜力[36]。 近年来,诸如温度辅助激光冲击强化[37]、低温激光冲击强化[38]、脉冲电流辅助激光冲击强化[39]、超声辅助激光冲击强化[40]等技术相继被提出。 研究表明,附加能场的施加能够为位错运动、增殖与湮灭提供潜在的驱动力,从而改善金属材料的力学性能[36]。 He 等[41]首次将脉冲磁场与飞秒激光冲击强化技术相结合,研究了附加磁场对飞秒激光冲击强化Ti6Al4V 合金的微观组织与力学性能的影响。 结果表明,磁场的施加导致位错的钉扎效应减弱,促使位错从晶界向晶内扩散,进而增加了激光诱导塑性变形与晶粒细化过程中的滑移源,最终实现了更为均匀的晶粒细化与表面强化。

3 潜在应用

3.1 微小型产品

微机电系统中关键承载结构的疲劳失效问题,逐渐成为制约产业进一步发展的重要因素。 飞秒激光冲击强化技术具有冲击光斑小、冲击深度浅、热影响小等技术特点,可以在材料表面引入仅几微米厚的冲击强化层, 尤其适用于加工微小型产品及其零部件[18,19,22]。 Ye 等[42-44]通过一系列试验证明了飞秒激光在吸收层和约束层合适的条件下具有冲击效应,并实现了飞秒激光冲击加载致铜箔形变和铝箔的无模成形。 2022 年Chen 等[2]直接在空气中利用较低能量实现了飞秒激光冲击纯铜的表面强化与晶粒细化。 随着脉冲能量的增加,纯铜的表面显微硬度和残余压应力水平逐渐提高,材料的表面残余压应力由初始约23.0 MPa 提高至108.3 MPa,且冲击表面完整性保持良好。同时,纳米压痕试验结果表明,飞秒激光冲击强化可在纯铜表面引入厚度约5 μm 的强化层(如图5 所示)。可见,飞秒激光冲击加工技术的产生,将为实现具有复杂形状金属微构件的表面改性处理、提高使用性能及可靠性提供一种全新的研究思路和解决途径。

图5 飞秒激光冲击强化纯铜横截面纳米压痕测试结果[4]Fig.5 Nano-indentation testing results at cross section of copper after femtosecond laser shock peening[4]

3.2 镁及镁合金

在人体生理环境中降解速率过快、局部腐蚀严重、力学性能差等问题严重制约着可降解医用镁合金的临床应用[34]。 制备高强韧镁合金,提高其耐腐蚀、耐磨损和耐疲劳等性能,实现降解行为的有效控制,成为镁合金作为新一代生物医用材料应用于临床前亟待解决的问题。 目前,传统的纳秒激光冲击强化技术应用于镁及镁合金表面改性的相关研究已经比较成熟,但是针对飞秒激光冲击强化镁及镁合金的报道还不多见[35]。2015 年姚红兵等[45]对AZ31B 镁合金的飞秒激光冲击强化过程进行了数值模拟研究,提出可以用Fabbro 公式来估算飞秒激光的峰值压力,并发现单脉冲飞秒激光冲击强化产生的塑性变形可在镁合金表面形成微米级凹坑,中心点处的最大位移为34 μm。 2019 年Lu等[4]研究了较低脉冲能量、较高重复率的飞秒激光冲击强化Mg-3Gd 合金的微观组织演变和硬度分布,发现材料表层晶粒(2~4 μm 范围内)的显著细化导致硬度提高幅度达到70%。 飞秒激光冲击强化后,材料表层被加热并转变成等离子体,伴随冲击、气化、熔化、重凝等现象。等离子体冲击波压力一旦超过材料的动态屈服强度,材料表面即发生永久变形。 因此,材料表面压痕的形成来源于激光烧蚀导致的材料移除和等离子体冲击波压力的共同作用。 2021 年Wang 等[34]利用低脉冲能量飞秒激光冲击强化技术实现了生物可降解镁合金的表面改性,显著改善了WE43 镁合金在模拟人体环境中的表面力学性能和耐腐蚀性能(如图6 所示)。 2023 年Zang[46]系统地研究了脉冲能量对飞秒激光冲击强化AZ31 镁合金表面完整性的影响规律,加工后合金的纳米硬度由1.14 GPa 提高至1.68 GPa,表面残余压应力水平提高幅度接近300%,并在材料近表层引入形变孪晶与晶粒细化层。

图6 飞秒激光冲击强化WE43 镁合金表面变形与改性[34]Fig.6 Surface deformation and modification of WE43 Mg alloy processed by femtosecond laser shock peening[34]

3.3 增材制造

由于工艺控制难度大,影响因素复杂,增材制造零件常存在气孔、夹杂、残余拉应力等缺陷,严重制约增材制造技术的进一步发展和应用。 近年来,作为一项后处理技术,激光冲击强化多被研究用以改善增材制造零件的表面质量和力学性能[47-49]。 Ma 等[50]将飞秒激光冲击强化技术应用于增材制造NiTi 合金的后处理,研究了扫描间距对合金耐腐蚀性能的影响。 结果表明,合理的飞秒激光冲击强化处理能够有效改善增材制造NiTi 合金的表面力学性能和耐腐蚀性能。 Biddlecom 等[51]研究了飞秒激光冲击强化技术对增材制造AiSi10Mg 合金的残余应力和疲劳寿命的影响,发现飞秒激光冲击强化处理能够获得足够深度的残余压应力以覆盖疲劳裂纹形核区,并且可以有效抑制裂纹的扩散,从而改善合金的疲劳性能。

4 结 语

飞秒激光冲击强化技术利用能量在微焦量至毫焦量级、光斑尺寸在微米量级的超短脉冲激光诱导冲击波压力实现金属材料的表面强化,同时引入残余压应力,改善抗疲劳、抗磨损和抗应力腐蚀等性能,从而提高零部件的使用性能及可靠性,激光参数、作用时间、冲击路径等精确可控,具有较强的工艺适用性和灵活性,在微小型产品、镁及镁合金、增材制造等领域具有广阔的应用前景。 然而,目前关于飞秒激光冲击强化技术的研究报道非常有限,并且仍然存在诸多亟待解决的问题。 例如,飞秒激光与材料之间的相互作用机制以及表面强化机理并不清楚;飞秒激光冲击强化模式适于“直接冲击”或“限制冲击”仍有争论;飞秒激光冲击强化效率不高且强化效果不易把控。 由此看来,距离飞秒激光冲击强化技术的产业化应用尚有较大差距。

综合以上分析,未来飞秒激光冲击强化技术的研究将主要集中于以下几个方面:(1)借助激光诱导击穿光谱分析、数值模拟等技术探究飞秒激光冲击强化机理及其对材料表面完整性的影响规律;(2)深入分析飞秒激光冲击过程中吸收层和约束层的作用机制及其对强化效果的影响机理,明确不同冲击模式的适用条件与范围;(3)尺度效应是激光冲击强化在微尺度条件下首要考虑的因素,也是研究飞秒激光冲击强化材料的微塑性变形机理的重要内容;(4)引入电场、磁场、超声等能场有助于改善强化效果,但能场辅助条件下的飞秒激光冲击强化过程更为复杂,必须明确单一或者多能场作用下的强化机制,合理优化激光参数与能场参数,以实现对强化效果的有效调控;(5)增材制造技术在制备个性化镁合金植入物方面具有独特优势,有必要探究飞秒激光冲击强化对增材制造镁合金的适用性及表面改性机理,重点突破镁合金植入物的可控降解难题。