变电站预制舱舱体不同防腐蚀材料性能评价

周继承, 李 浩, 樊俊鹏, 梁伟锋, 李家乐

(1.广东电网有限责任公司东莞供电局, 广东 东莞 523120; 2.华南理工大学电力学院, 广东 广州 510640)

0 前 言

预制舱式变电站是基于户外箱式变电站产品的成熟制造技术。 相比于传统的变电站建设模式,预制舱式变电站具有以下特点:①建造周期短;②占地面积小,便于移动;③现场工作少;④产品质量可靠。

由于预制舱需要代替原来变电站中的二次基建房屋使用,因此预制舱体设计的最大难题是防腐技术和使用寿命。 根据DL 5457-2012“变电站建筑结构设计技术规程”的要求,预制舱式变电站构架及设备最低使用年限为25~50 a,按最高设计年限50 a 设计[1],因此对于防腐材料的选择是至关重要的。 广东地处南亚热带季风气候且临海,高温、高湿且高盐的海洋性大气环境,容易引起大气环境腐蚀,再加上重工业发展带来的工业环境污染大气使户外布置变电设备容易发生腐蚀和故障,其腐蚀性远远超过我国北方大部分区域,变电站承受最严重的大气环境腐蚀作用等级应为C5 级。为此,本工作选择5 种传统涂镀/层(电镀锌层、热镀锌板、热镀锌增厚镀层、热镀锌+聚氨酯涂层、氟碳漆复合涂层)以及环氧石墨烯涂层、热镀锌铝镁镀层、热镀锌+超疏水涂层3 种新涂层开展了不同涂层体系粘结强度试验和中性盐雾加速等腐蚀试验,根据中性盐雾及腐蚀失重率结果,总结出适合预制舱式变电站构架的防腐蚀方法。

1 试 验

1.1 3 种新防腐涂层技术简介

(1)钢板+石墨烯富锌涂层 石墨烯具有优异的化学稳定性,对小分子具有不渗透性,具有导电性[2]。 石墨烯与有机相界面作用力较大,利用氧化石墨烯改性和还原制备在有机涂层中分散性较好的还原氧化石墨烯,可以增强石墨烯改性富锌涂层的耐蚀性能[3]。

石墨烯/环氧富锌涂层耐蚀机理主要包含:①物理抑制,涂层中不可渗透的片状石墨烯可延长腐蚀介质到基体的渗透路径;②化学抑制,随着腐蚀介质扩散至钢铁基体表面,石墨烯起到“电桥”的链接作用,涂层中锌粉粒子与基体之间形成牺牲阳极保护作用,从而抑制腐蚀并可以达到降低Zn 粉含量的功能[4]。

(2)钢板+锌铝镁(HGAM)镀层 Zn-Al-Mg 合金镀层是在热浸镀技术高速发展的大环境下出现的,具有优异的耐蚀性、成型性、涂漆性[5]。 Zn-Al-Mg 镀层发生腐蚀时,MgZn2相、Al 相会逐步发生电离,结合OH-生成均匀致密的碱性锌盐、Zn-Al 或Mg-Al 层状双金属氢氧化物膜层等腐蚀产物,降低阴极反应速率,抑制腐蚀[6,7]。 但是现在锌铝镁技术多应用于连续镀锌板带,其锌层厚度较薄,在应用于传统批量热镀锌中,不能满足GB/T 13912“金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法”中对锌层厚度的要求。 本文试验时将锌铝镁板带技术引入到批量热镀锌中,镀锌层厚度满足标准要求,而耐腐蚀大幅提高。

(3)钢板+热镀锌+聚氨酯超疏水涂层 当液滴滴在固体表面时,由于润湿性不同可以出现不同的形状。根据接触角(液滴在固液接触边缘的切线与固体平面间的夹角θ)的大小,固体材料被分为亲水材料和疏水材料。 当水接触角大于150°的材料被认为是超疏水材料[8,9],它是一种仿生材料,表面具有良好的自清洁性,腐蚀介质不容易残留在表面,同时,超疏水表面存在一层空气层,在超疏水涂层浸泡到腐蚀介质中时,可以阻挡腐蚀介质的侵蚀[10]。

1.2 涂层的制备

8 种涂/镀层,基材都选用Q235 低碳钢板,将其裁剪成尺寸150 mm × 75 mm × 2 mm。

1.2.1 传统涂层的制备

对于传统的涂层制备,按照表1 厚度标准进行制备,并得到试验样品,经过测量得到以下数据。 其中氟碳漆复合涂层底漆厚度为80 μm,中间漆厚度为165 μm,面漆厚度为123 μm。 钢板+热镀锌+聚氨酯涂层的热镀锌层厚度为83 μm,聚氨酯漆层厚度为90 μm。

表1 传统涂层试验样品厚度要求及试验样品厚度Table 1 Traditional coating experimental sample thickness standard and experimental sample thickness

1.2.2 新涂层的制备

(1)钢板+石墨烯富锌涂层 制备60%(质量分数)锌粉及0.3%(质量分数)石墨烯含量的富锌漆,然后经过喷涂制备成钢板+石墨烯板,喷涂后在60 ℃下烘干48 h 使漆膜固化。 所制备的涂层经过3 道喷涂后涂层厚度约为180~190 μm。

(2)钢板+锌铝镁(HGAM)镀层 试样采用如下工艺进行前处理:碱洗除油→水洗→酸洗除锈→水洗→锌铝镁专用助镀→烘干。

取配制好的Zn-Al-Mg 合金锭置于石墨坩埚中加热至(450±2) ℃。 试样在前处理完成后进行镀锌,镀锌时间为3 min,镀锌后采用水冷。 所制备的铝镁镀层锌层厚度为50~60 μm,比传统的钢板+热镀锌层厚度减薄40%以上。

(3)钢板+热镀锌+聚氨酯超疏水涂层 基材经打磨并在乙醇超声清洗20 min 后用吹风机吹干,将超疏水粉末在机械搅拌下均匀分散至聚氨酯粉末中,直接喷涂至热镀锌层表面,经高温烘烤固化成膜,水冷后即可在热镀锌层表面成功制备超疏水聚氨酯粉末涂层。 制备的聚氨酯涂层总涂层厚度在170 ~180 μm,其中锌层厚度90~100 μm,聚氨酯粉末超疏水涂层厚度约70~80 μm。

1.3 测试分析

1.3.1 结合力测试

涂层试样附着力的测试方法采用GB/T 9286-2021“色漆和清漆漆膜的划格试验”进行:用划格刀在涂层表面划出5×5 一共25 个小方格,用胶布紧紧粘贴在划格处后撕开,观察划格处涂层剥离情况。

1.3.2 中性盐雾加速腐蚀试验

参照GB/T 10125-2012“人造气氛腐蚀试验盐雾试验”进行试验,盐雾试验时间分别为480,960,1 440 h,电镀锌样品进行480 h 盐雾试验。

1.3.3 腐蚀失重测试

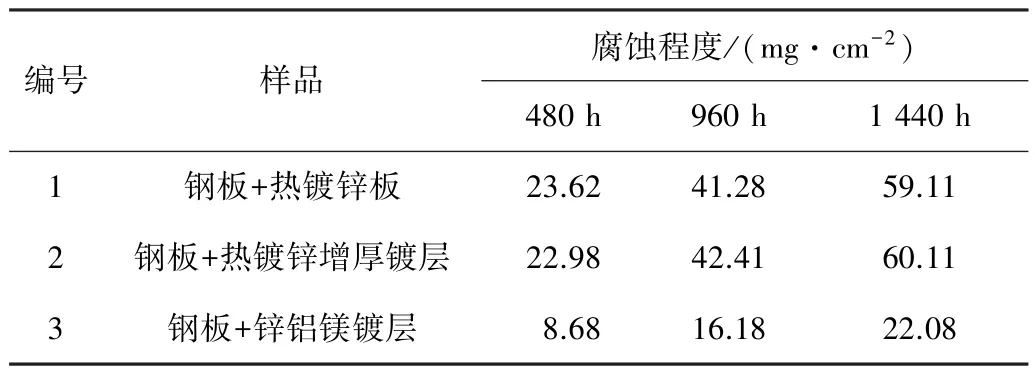

钢板+热镀锌层、钢板+热镀锌增厚以及锌铝镁镀层经过盐雾试验后,采用乙酸铵去除样品表面的白锈,与原始试样的质量进行对比,算出失重率。

2 结果与讨论

2.1 不同漆层体系附着力试验

不管是现有传统涂层制备的钢板+氟碳酸漆复合涂层,还是钢板+环氧石墨烯富锌涂层、钢板+热镀锌+普通聚氨酯涂层以及钢板+热镀锌+聚氨酯超疏水涂层,经过划格试验后,未观察到漆层剥落,附着力等级为0 级,表明涂层与基体的结合力都较好。

2.2 中性盐雾加速腐蚀试验

(1)电镀锌板 经过480 h 盐雾后,钢板+电镀锌板试片表面布满红锈,说明其耐腐蚀性较差。 这是因为电镀锌层厚度仅有3~5 μm 左右,在盐雾条件下,电镀锌层快速被腐蚀完,铁基体暴露后产生红锈。 经过1 440 h 盐雾后,表面已经形成非常厚的一层红锈层。因此室外的工件,不建议采用电镀锌板。

(2)钢板+热镀锌、钢板+热镀锌增厚镀层及钢板+锌铝镁镀层 经过480 h 盐雾后,热镀锌层表面已经整体覆盖一层白锈,白锈由Zn(OH)2/ZnO、碱式碳酸锌、碱式氯化锌组成。 随着盐雾时间的延长,镀锌层表面的白锈逐渐增多,镀锌层增厚后的镀件也存在一样的现象。 经过480 h 盐雾后,锌铝镁镀层表面大部分区域出现白色腐蚀产物,但是仍有部分区域没有覆盖白色产物,并且腐蚀产物不厚,说明在相同的盐雾时间下,锌铝镁镀层比纯锌层被腐蚀的程度更轻,锌铝镁镀层显示出更好的耐腐蚀性。 与纯锌层相比,经过960 h 和1 440 h盐雾的锌铝镁镀层仍然显示出更少白锈,表示出更好的耐腐蚀性。

采用乙酸铵去除样品表面的白锈,与原始试样的质量进行对比,算出失重率,结果如表2 所示。 图1 为3 种涂层在盐雾条件下的失重随时间的变化图,从图可以看出,钢板+热镀锌层及钢板+热镀锌增厚镀层在盐雾条件下的腐蚀速率基本一样,在前期腐蚀快一些,随着腐蚀的进行,涂层表面覆盖的腐蚀产物增多后,适当减缓了腐蚀的发生,腐蚀速率变缓,2 种镀层的腐蚀行为基本一样。 而钢板+热镀锌增厚涂层因为具有更厚的涂层,在相等腐蚀速率下,可显示出更长时间的耐腐蚀性。 钢板+锌铝镁镀层的腐蚀速率更低,在盐雾条件下其腐蚀失重为纯锌层的1/3,耐腐蚀性比传统热镀锌层的提高了2 倍。 所以对于室外的一些热镀锌件,为响应国家节能降耗的要求,可以使用锌铝镁镀层,这样在适当减薄镀层的条件下耐腐蚀性并未下降,或者与传统热镀锌层相等的镀层厚度下,可以获得更好的耐腐蚀性及更长的使用寿命。

图1 不同镀层经不同盐雾试验后的腐蚀程度Fig.1 Corrosion degree of different coatings after different salt spray tests

表2 不同镀层经不同时间盐雾的腐蚀速率Table 2 Corrosion rate of different coatings with different time salt spray

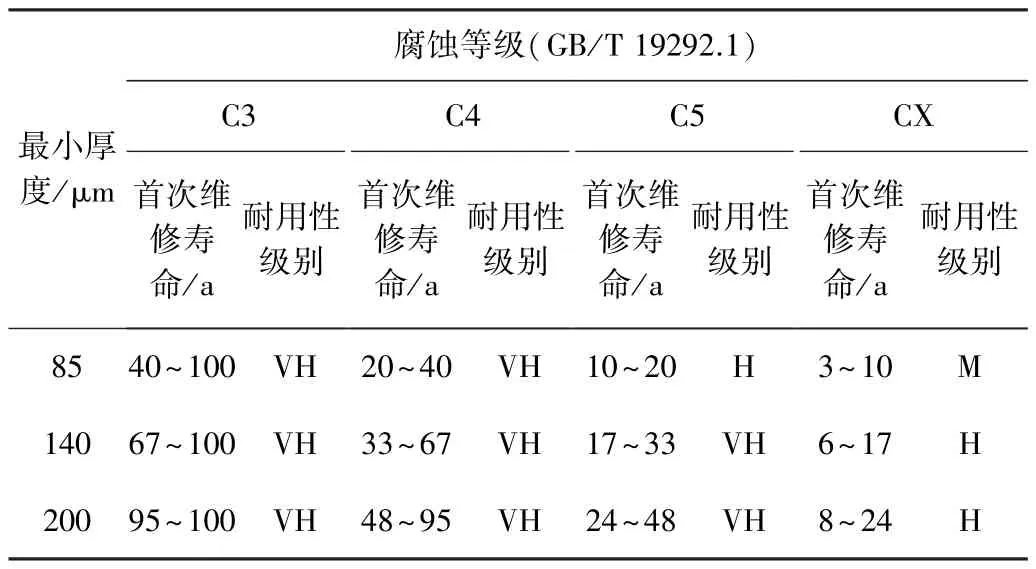

热镀锌涂层在不同环境下的首次维修寿命及耐用度如表3 所示(参考标准GB/T 13912)。 根据表3 可知,85 μm 的热镀锌层在C5 大气环境下首次维护时间为10 ~20 a,而140 μm 的镀锌层的首次维护时间为17~33 a。 锌层厚度85 μm 和140 μm 的镀层在C5 环境下最短首次维护时间为10 a 和17 a,要满足C5 环境下15 a 不锈蚀的要求,需要锌层厚度达到140 μm。 对于预制舱室外的一些热镀锌件,可以选择热镀锌层适当增厚的工艺,或者选用锌铝镁镀层,但锌铝镁镀层的长期耐腐蚀性需要在现实应用中验证。 同时,可选择热镀锌+涂漆工艺。

表3 热镀锌涂层在不同腐蚀环境中首次维修寿命和耐用度Table 3 First service life and durability of hot-dip galvanized zinc coating in different corrosive environments

(3)钢板+氟碳酸漆涂层与钢板+环氧石墨烯涂层

钢板+氟碳漆复合涂层与钢板+环氧石墨烯富锌涂层都是以钢板为基体,且都是在钢板表面直接进行涂装,所以将钢板+氟碳漆涂层与石墨烯富锌涂层进行对比,研究两者的耐腐蚀性。 钢板+氟碳漆涂层经过480 h 盐雾后,漆层并未发生明显变化,表面无起泡、脱落等现象,划痕处出现红锈,划痕处无起泡、脱落等现象,展现了较窄的腐蚀扩展宽度。 经960 h 盐雾后,漆层仍未发生明显变化,划痕处的红锈增多,腐蚀宽度也增加不明显。 经1 440 h 盐雾后,漆层表面无起泡、脱落等现象,划痕处的腐蚀宽度与960 h 差异不大,表明氟碳酸漆复合涂层具有良好的耐腐蚀性。

钢板+环氧石墨烯富锌涂层经过480 h 盐雾后,漆层表面出现部分红锈,这是试验时样品四周封边未封好,样品板反面的钢基体腐蚀导致。 划痕处未出现鼓泡或者漆层剥落现象。 经过960 h 盐雾和1 440 h 盐雾后,划痕处仍未出现漆层起泡或者剥落现象。

钢板+氟碳漆复合涂层与钢板+环氧石墨烯富锌涂层经过1 440 h 盐雾后,膜层的划痕处的涂层都未发生起泡或者剥落,都保持较好的耐腐蚀性。 但是石墨烯富锌涂层厚度仅约为氟碳漆涂层厚度的1/2。 考虑成本因素,采用环氧石墨烯涂层可以在保持相同耐腐蚀性的前提下节约原材料。

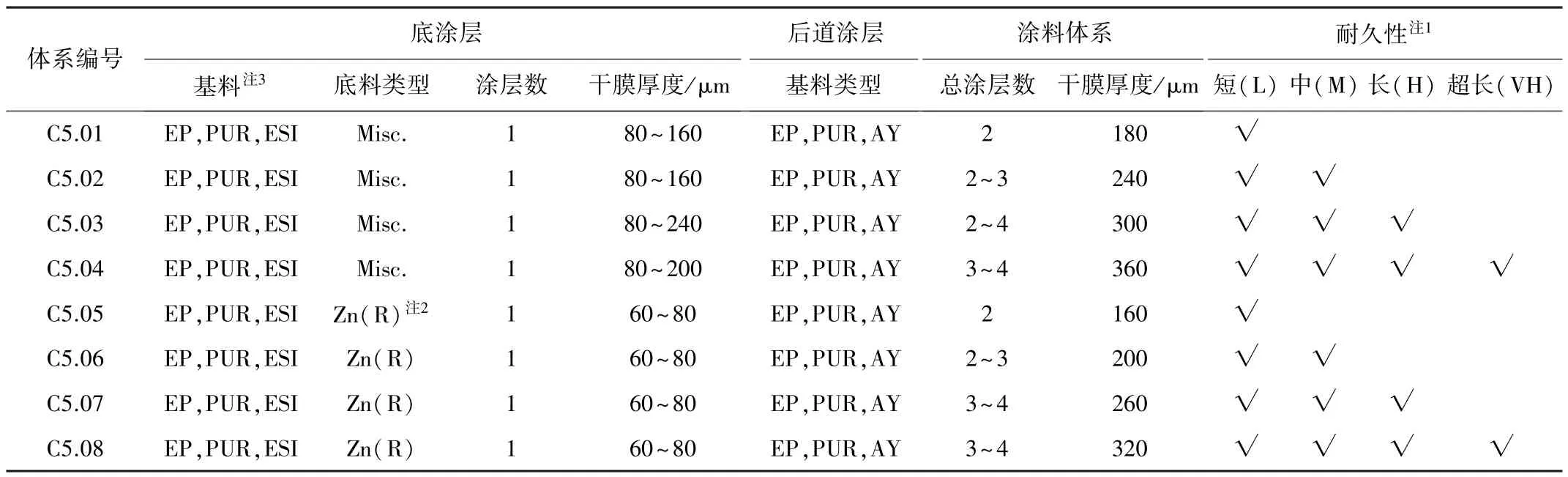

钢结构涂层材料的选择及C5 环境下的防腐蚀层厚度可参照ISO 12944.5-2018“色漆和清漆-钢结构防腐蚀保护的防护涂装体系-第5 部分:防护涂装体系”,见表4。

表4 ISO 12944.5-2018 腐蚀性级别C5 下碳钢选用涂料体系Table 4 Coating systems for carbon steel in corrosion class C5

依据ISO 12944.5-2018,暴露在阳光下时,大多数环氧涂层会粉化,而聚氨脂涂料有芳香族的也有脂肪型族的。 因此,在C5 大气环境下,室外暴晒的钢结构表面涂层材料应避免选用环氧及芳香族聚氨酯作为面涂层。 除了上述涂装技术,其他涂装技术也可能是适合的,如聚硅氧烷、聚天门冬氨酸酯和氟聚合物等技术。 但由于没有相关技术标准,在选用时需要根据该涂层技术的相关技术指标是否符合规定的耐久性要求,来加以确定。

试验中的氟碳体系,底漆层为80 μm 环氧富锌底漆,达到ISO 12944.5-2018 的推荐要求;中间漆层为厚浆型环氧云铁,厚度160 μm,面漆层为120 μm 的氟碳面漆,总厚度为360 μm,可满足C5 环境下长期的使用,若是需要达到超长的一个防腐效果,建议漆层再适当增厚。 同时,钢板表面覆盖石墨烯富锌涂层,虽然石墨烯富锌涂层的厚度仅有180 μm,但去其他涂层进行了相同时间的盐雾试验后,其显示出较好的耐腐蚀性。虽然钢铁表面+石墨烯涂层的耐盐雾性能较好,但是其作为一种新的涂层技术,其长久耐腐蚀性也需在实际应用中进行认证。

(4)钢板+热镀锌+聚氨酯涂层及钢板+热镀锌+超疏水涂层 钢板+热镀锌+聚氨酯涂层经过480 h 盐雾试验后,聚氨酯涂层表面未发生腐蚀,在划痕处存在白锈,为划痕处裸露锌层产生的白锈。 而经过960 h 及1 440 h 盐雾后,划痕处腐蚀宽度持续增加至2 mm,涂层表面仍然未发生腐蚀,未出现涂层起泡及脱落现象,仅是涂层处的白锈增多。

钢板+热镀锌+超疏水聚氨酯涂层经过480 h 盐雾后,表面存在部分的白色产物,为封边不良导致(超疏水层的存在导致胶布与漆层的结合力较差)板周边的镀锌层产生白锈而扩散到表面,漆层划痕处不存在白锈,未出现漆层起泡、剥落等现象,划痕处腐蚀宽度较窄。 继续延长盐雾时间至960 h 和1 440 h,漆层表面无明显变化,划痕处白锈增多,漆层无起泡剥落等现象。 从盐雾结果看,聚氨酯涂层及超疏水聚氨酯涂层无明显区别,划痕腐蚀宽度为2 mm,显示出较好的耐腐蚀性。

从前面热镀锌层的盐雾腐蚀结果可知,热镀锌具有较好的耐腐蚀性,86 μm 厚度的锌层在C5 环境下的不维护条件下的使用寿命至少可达10 a。 可进一步提高锌层厚度,也可以在镀锌层表面再涂漆来提高耐腐蚀性。 热镀锌层+涂漆层不仅减少了基材腐蚀导致漆层从内被破坏,同时隔绝了腐蚀介质与锌层的直接物理接触,达到1+1>2 的效果,即热镀锌+涂漆层的耐腐蚀的寿命比热镀锌层的寿命加涂漆层的寿命之和还高,约1.2~2.0 倍。

钢构件热镀锌后的涂装要求,可依据ISO 12944.5-2018“色漆和清漆-钢结构防腐蚀保护的防护涂装体系-第5 部分:防护涂装体系”热镀锌钢表面涂装体系,在C5 大气环境下具体要求见表5。

表5 ISO 12944.5-2018 腐蚀等级为C5 下热浸锌钢用涂料体系Table 5 Coating system for hot-dip galvanized steel with corrosion class C5

由表5 可知,C5 大气环境下,热镀锌层表面再涂装可选用环氧、聚氨酯或丙烯酸涂层。 但是依据ISO 12944.5-2018,暴露在阳光下时,大多数环氧涂层会粉化,而聚氨脂涂料有芳香族的也有脂肪型族的。 芳香族的不推荐用作面涂层,因为它们有粉化倾向。 因此,C5大气环境下,热镀锌层表面再涂装宜选用脂肪族的聚氨酯或丙烯酸涂层,环氧涂层可作为底涂层而不作为面涂层。 除了上述涂装技术,其他涂装技术也可能是适合的,如聚硅氧烷、聚天门冬氨酸酯和氟聚合物等技术。 但由于没有相关技术标准,在选用时需根据该涂层技术的相关技术指标是否符合规定的耐久性要求,来加以确定。

同时,由表5 可知,在热镀锌层表面制备一层厚度为240 μm 的涂漆层,可以保证其超长期(VH)的耐腐蚀性。 本试验中选择在镀锌层表面制备一层100 μm的新型聚氨酯层和超疏水聚氨酯涂层,适当减薄了涂漆层的厚度,但从盐雾结果看其仍显示出非常好的耐腐蚀性。 对于其在C5 环境下的长久耐腐蚀性也需在现实应用中进行认证。

3 结 论

(1)对8 种试验涂/镀层进行1 440 h 中性盐雾性能测试,发现电镀锌板耐腐蚀性能较差,电镀锌板因锌层薄,耐腐蚀性差,不建议直接作为户外的防腐材料。其他涂层经1 440 h 中性盐雾后被破坏程度较低,显示出较好的耐腐蚀性。

(2)热镀锌层板具有良好的户外耐腐蚀性,但是若用于C5 环境下,为保证其良好的耐腐蚀性,需要对镀锌层适当增厚。 锌铝镁镀层比传统热镀锌层显示出更好的耐腐蚀性,针对一些耐腐蚀要求高的热镀锌件可采用此工艺,但是因锌铝镁镀层技术为新型技术,实际效果需要在现实应用中进行验证。

(3)钢板+环氧石墨烯涂层可在减薄涂层厚度的情况下保持良好的耐腐蚀性,且在锌粉浓度较低的情况下仍然具有阴极保护效果,具有成本优势,可在一些工程中选择试用。

(4)钢板+热镀锌+涂层显示出比热镀锌层更好的耐腐蚀性,钢板+热镀锌+涂漆可满足C5 环境下的耐腐蚀需求。 钢板+热镀锌+超疏水涂层表面具有超疏水性能,大大提高了其耐腐蚀性,同时涂层表面具有自清洁性,可使得其保持良好的涂装外观。

(5)C5 环境下的预制舱的室外结构件不建议单独使用电镀锌板加工而成,而建议对钢结构进行涂装至涂层厚度360 μm 或者采用热镀锌(锌层厚度大于140 μm)或热镀锌铝镁工艺,也可使用热镀锌+涂漆的双涂层工艺。 另外,预制舱的防腐可以试用一些新型涂层工艺,如石墨烯富锌涂层和超疏水涂层,以适当降低涂层厚度,节约材料。