聚合物涂层在水轮机过流部件防护中的应用

刘 刚, 江 雄, 郎 梼, 杨济铖, 田 斌, 李 勇, 刘福广, 孙 睿

(1.西安热工研究院有限公司, 陕西 西安 710054;2.四川华能康定水电有限责任公司, 四川 成都 610041;3.四川华能宝兴河水电有限责任公司, 四川 雅安 625099)

0 前 言

多泥沙河流上的水轮机长期受到高含沙水流的冲击,形成冲蚀、空蚀破坏以及二者的协同破坏作用,导致过流部件母材的损失和破坏;并且随着钢材基体的暴露,电化学腐蚀也随之发生。 当基材损伤扩展到一定程度后,过流部件就可能发生断裂,从而造成难以估计的经济损失甚至人员伤亡。 近年来,随着水电站投运时间的不断增加,很多电站现场的各类金属部件都出现了不同程度的损伤,对上述过流部件进行及时有效的耐腐蚀防护已迫在眉睫。

引入涂层保护是提高水轮机过流部件抗冲蚀和抗空蚀能力的主要策略。 近年来,学界和工程界进行了多年的研究和探索,形成了2 种涂层保护策略:高强度涂层和高韧性涂层。 高强度涂层策略是通过堆焊耐磨、耐腐蚀材料,或者超音速火焰喷涂WC-CoCr 硬质合金涂层[1-4],以提高材料表面的耐冲蚀和耐空蚀能力;而高韧性涂层策略是涂敷具有一定弹性和韧性的聚合物,通过高分子聚合物链的弹性存储空蚀能力,并通过其韧性耗散冲击和空蚀能量,从而化解冲蚀、空蚀对材料表面的损伤。 其中,相较于堆焊和超音速火焰喷涂高强度涂层,聚合物涂层具有较低的成本以及更高的生产效率,近年来受到了广泛关注[5,6]。 然而,聚合物涂层耐磨性较差、强度低,因此在高含沙量水系损耗较快,需要通过进一步探索来逐步解决。 基于此,本文对近年来韧性涂层在水轮机的抗冲蚀、抗空蚀方面的研究进行了综述,期望能推动聚合物涂层在水轮机过流部件防护中的应用。

1 水轮机过流部件的损伤机制

1.1 空蚀损伤

空蚀现象(Cavitation)指在流动的液体中,由于液体内部压力不均,在压力较低地方产生的气泡迁移至压力较高区域,在一定条件下产生瞬时高压冲击对材料造成损伤的现象[7,8]。 Plesset 等推测气泡破灭时可对材料形成3 400~8 846 个大气压的冲击[9],在过流部件表面,尤其是叶片的背面留下大量空蚀坑[10,11],同时造成金属材料的表面疲劳,严重降低材料的服役年限,威胁水轮机组的运行安全[12]。

空蚀对材料的损伤机理目前尚无统一的理论,国内外主流观点一般认为气泡坍塌时产生的高压冲击是形成材料损伤的主要原因。 高压冲击的形成原理由气泡坍塌的方式决定,而气泡坍塌主要有2 种方式:对称坍塌与非对称坍塌。

对称坍塌是指气泡在坍塌时仍保持近似球形,一般在驱动坍塌的压力梯度不大或气泡远离固体边界时发生[13,14]。 对称坍塌发生时,气泡内部由于外压的压缩,逐渐形成高压和高温并阻止了气泡的进一步压缩。该压缩和反压缩相互作用导致气泡溃灭时产生由内而外的瞬态压力释放,并进一步演变成冲击波作用于材料表面。

非对称坍塌一般在靠近固体边界,或相邻气泡发生溃灭时发生。 此时,来自邻近气泡坍塌形成的局部高压或冲击波使气泡壁严重变形进而溃灭,形成高速微射流[13,14]。 微射流的冲击会产生水锤效应或对材料的喷射压力;其中,水锤压力的相对大小受到各种因素的影响,包括坍塌压差和与材料之间的距离。

综上所述,无论是气泡的对称坍塌或是非对称坍塌,空蚀破坏的主要特征都是在极小的空间维度(几微米到数百微米)和时间尺度(微秒量级)内形成的高压和高温作用。 在实际水下设备场景中,产生的冲击波或微射流主要是由气泡簇的坍塌产生的,即气泡簇外围的气泡首先坍塌,由此产生的压力导致气泡协同向中心坍塌[15],对材料表面进行高频重复冲击。 除了在材料表面形成空蚀坑外,如果冲击波/微射流产生的应力高于材料屈服极限,可能导致材料永久变形;即使冲击应力小于材料的屈服极限,也可能通过长期作用对材料造成疲劳破坏。

1.2 泥沙冲蚀磨损

冲蚀(Slurry erosion),也称为侵蚀或磨蚀,是指含沙水流对材料表面进行的高速冲击作用。 水流内高速运动的泥沙等硬质颗粒会以一定的角度冲向过流部件表面,使材料受到切削、磨蚀等作用,在表面留下大量刮痕、擦伤,随后逐渐发展为沟槽、波纹和鱼鳞坑等特征的破坏形貌[10,16]。

冲蚀对材料的破坏作用不仅受到泥沙粒径、形貌以及水流流速的影响,同时也与冲蚀角度有很大关系。泥沙对材料表面的冲蚀作用力可分解为平行于磨损表面的切削力及垂直于磨面的冲击力。 切削力对材料表面的作用以碾压和切削为主,主要对材料表面颗粒突出部分进行冲击并导致其脱落;而垂直方向的冲击力作用则导致材料以裂纹扩展和脆性断裂为主。

除空蚀和泥沙冲蚀磨损外,金属部件还受到其他各类电化学、化学腐蚀,在实际工况下各类腐蚀机理相互交叉耦合,形成了错综复杂的腐蚀机理[17]。 另外,高速水流在蜗壳和尾水室中的流动行为较为复杂,并且过流部件和叶片等水下设备的结构各异,有尖锐、平滑等不同类型的表面,导致了不同区域的材料破坏机制都有很大的不同,然而目前各部分的损伤机理并不清晰,无法因地制宜地设计涂层材料。 由此可见,在实际应用中涂层的精确设计还需以水下设备实际腐蚀机理研究为前提。 目前,文献报道大多只针对某1 种或2种破坏形式进行材料设计,本文只探讨针对空蚀和冲蚀的聚合物涂层的研究工作。

2 聚合物涂层的抗空蚀和抗冲蚀

高分子材料具有较好的黏弹性,即兼具弹性性质和黏性性质。 在外力作用下,高分子弹性性质决定材料可以产生弹性变形,而黏性性质则决定材料内部可以发生高分子链之间的摩擦、振动、弯曲、滑移,将能量转化成热能。 当应力被移除后,一部分功通过材料的弹性回复释放,另一部分功则被用于摩擦效应而被转化成热能向环境耗散。 以上2 种过程一般同时存在于高分子涂层中,极大地耗散了空蚀产生的能量。

从制备角度看,高分子涂层可以通过滚涂、刷涂、喷涂等简单方法进行制备,具有低成本、高效率的特点。 因此,近年来以环氧树脂、聚氨脂弹性体等为代表的高分子涂层被广泛应用于水轮机过流部件的抗空蚀涂层[5,6,18-21]。

2.1 环氧树脂涂层

环氧树脂具有优异的黏结性、低固化收缩率、良好的力学性能以及较好的成膜性,被广泛用作水下防护涂料[19,22-24],如表1 所 示[25-30]。 从力学状态角度 而言,环氧树脂在室温条件下一般处于玻璃态,具有较高的拉伸和压缩强度,但是其韧性较差。 在面对空蚀和冲蚀破坏时,材料形变小、储能量低,相应地材料的破坏方式以脆性破坏为主。 基于此,目前对抗空蚀环氧树脂涂层的研究主要集中于增韧改性[31,32]。

表1 环氧树脂涂层性能对比Table 1 Brief summary of epoxy-based coating

液体橡胶可以通过与环氧树脂混合,在固化后与主体环氧树脂相产生微观相分离,并析出橡胶微粒形成海岛结构,从而达到提高环氧树脂韧性的目的[33]。胡少坤等[27]以端羟基聚丁二烯液体橡胶(HTPB)改性环氧树脂,并制备了双层水轮机叶片涂层,其中底涂层为HTPB/环氧树脂(质量比1 ∶5)复配的复合材料,面涂层为HTPB 改性环氧树脂复合材料加入300%陶瓷微珠制成。 在水轮机叶片上涂敷后,经过1 个检修周期(6 个月)的运行,该涂层无脱层现象,且表面基本无磨痕。

聚氨酯由于具有较好的韧性,也常用于环氧树脂的增韧改性。 邓小亮等[26]将聚丙二醇先后与二苯甲烷二异氰酸酯(MDI)和缩水甘油反应制备了端环氧官能团的聚氨酯(ETPU),并用来改性环氧树脂涂层。 研究发现,少量ETPU 的加入能显著提高环氧树脂的抗冲蚀性能;然而当ETPU 的质量分数高于35%时,作为分散相的ETPU 微粒尺寸变大,分散相与环氧基体的界面处易大块松动从而导致整体剥落,反而导致抗空蚀效果变差[25]。 因此,对于增韧材料使用量需要进行适当控制。

由上述研究可以看出,环氧树脂从结构上看具有较大的脆性,需要通过橡胶、弹性体等对其进行增韧改性以提高其抗冲击性能[32]。 因此环氧树脂基本不单独用于抗空蚀涂层。

2.2 聚氨酯弹性体涂层

聚氨酯(PU)弹性体是一种通过氨基甲酸酯基团连接的合成高分子材料,一般由聚酯、聚醚或聚烯烃等多元醇、多异氰酸酯以及二元醇或二元胺扩链剂通过逐步加成聚合制备[34,35]。 材料内部包括硬段(主要来自多异氰酸酯)形成的交联点和软段(主要来自多元醇)形成的网络结构,因此PU 具有极好的弹性和韧性,在面对高频率、高应力幅空蚀破坏时,可以通过形变吸收大量的能量,从而避免材料的脆性破坏;同时,聚氨酯材料也具有极好的耐疲劳性,可以在空蚀腐蚀下长期服役,因此是一类极具潜力的抗空蚀涂层材料[10,36-41],如表2 所示[12,42-45]。 Qiao 等[46]研究发现,在受到空蚀作用时,聚氨酯弹性体涂层在前期可以通过吸收冲击而保持涂层不受到损伤(如图1a,1b 所示);然而在空蚀产生的微射流长期反复作用下,PU 开始疲劳屈服(图1b)并引发聚合物链的断裂和宏观损坏(图1c, 1d)。

图1 PU 抗空蚀机理示意[46]Fig.1 Schematic showing the anti-cavitation mechanism of PU[46]

表2 聚氨酯涂层性能对比Table 2 Brief summary of polyurethane-based coating

国内外多个团队对多种聚氨酯的抗空蚀性能进行了研究。 陶业立[43]、代青华[44]以聚醚多元醇为主要原料,制备了系列耐水解聚氨酯抗空蚀涂层。 将该材料涂覆于钢材表面,在200 h 空蚀后,表面仍未出现肉眼可见破坏[42]。 但是,聚氨酯涂层与基底结合强度一般较低,多数已报道结合强度都低于12 MPa[43,44]。 在高水头环境下,涂层与碳钢边缘处易发生脱粘,可进一步引起有机涂层大块剥落。 为了提高聚氨酯与基体之间的结合,Qiao 等[46]设计并制备了聚氨酯/环氧树脂双层涂层,通过环氧树脂与基材以及环氧树脂与聚氨酯之间较强相互作用,较好地增强了涂层与基材的结合,同时获得了优异的抗空蚀能力。 然而,聚氨酯与环氧树脂之间的结合力仍然较低。

考虑到涂层长期在水下服役,PU 的疏水性和耐水解性也是需要考虑的因素。 在聚合物网络中引入含氟链段可以同步提高涂层的疏水性、力学性能和抗空蚀能力。 张瑞珠等[12,47]采用全氟辛基乙基醇(TEOH-8)对MDI 进行修饰,制备了无亲水性基团的含氟聚氨酯(FPU)。 通过耐水性试验和扫描电子显微镜(SEM)表征发现,在磨损颗粒、微射流和冲击波的反复作用力下,表层聚合物受到破坏,部分柔性链节与基体分离,在涂层表面形成犁沟、孔洞等损伤(图2);而玻璃态的硬段则停留在涂层表面,阻止破坏向涂层更深处扩展。硬段部分由于引入了强极性氟基团,增加了分子间的内聚能,具有较高的弹性模量和抗张强度,其粘接力最高12.6 MPa[12],这保证了涂层较好的抗磨损性能。Yang 等[38]在PU 中同时引入了氟代基团和聚硅氧烷嵌段,通过微相分离形成了复合PU 涂层。 通过SEM、AFM 等表征发现,涂层形成了具有一定粗糙度的超疏水表面,这一方面形成对生物大分子优异的防污能力,另一方面涂层表面可以通过弹性形变和塑性形变吸收并反弹空蚀能量,获得优异的耐空蚀能力。

图2 磨损前后含氟聚氨酯的表面形貌[47]Fig.2 Surface morphology of FPU before and after wearing[47]

考虑到含氟材料一般成本较高,含硅PU 也常作为疏水涂层应用于水下抗空蚀。 Qiao 等[46]以端羟基聚硅氧烷(PDMS)和端羟基聚四氢呋喃(PTMG)作为柔性段,制备了系列含硅聚氨酯(Si-PU)。 研究发现,随着PDMS 含量的增加,涂层抗空蚀能力逐渐提高,但是涂层与基底之间的结合力逐渐变弱[43]。

通过上述研究可以看出,聚氨酯弹性体具有较好的韧性,可以对空蚀损伤进行有效防护;然而聚氨酯的硬度以及与基体之间的结合强度一般较低,因此可以推论其抗磨蚀性能较差。

3 聚合物/硬质颗粒复合涂层

聚合物涂层虽然可以有效耗散空蚀能量,但是在水轮机的实际应用中,泥沙对过流部件的冲蚀也是不可避免的,尤其是在高含沙的水系电站中。 抗冲蚀性能与材料强度和硬度密切相关;而纯聚合物材料由于其天然较低的硬度,耐磨性一般较差。 从表2 列举的部分聚合物涂层与基体之间的粘接强度可以看出,聚氨酯涂层的拉伸强度一般在12 MPa 以下,邵氏A 硬度一般低于90[43,44],因此可以预计其抗摩擦磨蚀性能较差。 另外,针对聚氨酯涂层在三门峡水电站的实际使用情况,人们还发现该类涂层虽然具有较好的防护效果,但是其抗硬物冲击和划伤的能力较差,一旦局部被划伤,会造成大面积脱落[48];并且局部划伤也会导致水向基材渗透,诱导钢材表面生锈,最终导致漆膜整体剥落失效。

针对泥沙冲蚀,可在聚合物涂层中加入高硬度陶瓷颗粒,如二氧化硅(SiO2)、金刚砂(SiC)、氧化铝(Al2O3)等微纳米颗粒,形成聚合物/硬质颗粒复合涂层。 该类复合涂层一方面由于具备聚合物的柔韧性可以耗散空蚀和泥沙冲击的能量,另一方面硬质陶瓷颗粒可以提高涂层材料的硬度从而抵御泥沙的冲蚀[25],因此可实现刚柔并济的防护策略[49]。 另外,陶瓷颗粒的加入还可以提高涂层的强度,这是由于在复合涂层受到外力时,陶瓷颗粒之间的树脂基体可以产生塑性变形,吸收大量能量;同时陶瓷颗粒的存在也会阻碍宏观裂纹的扩展[25,50,51]。

3.1 环氧树脂/陶瓷颗粒复合涂层

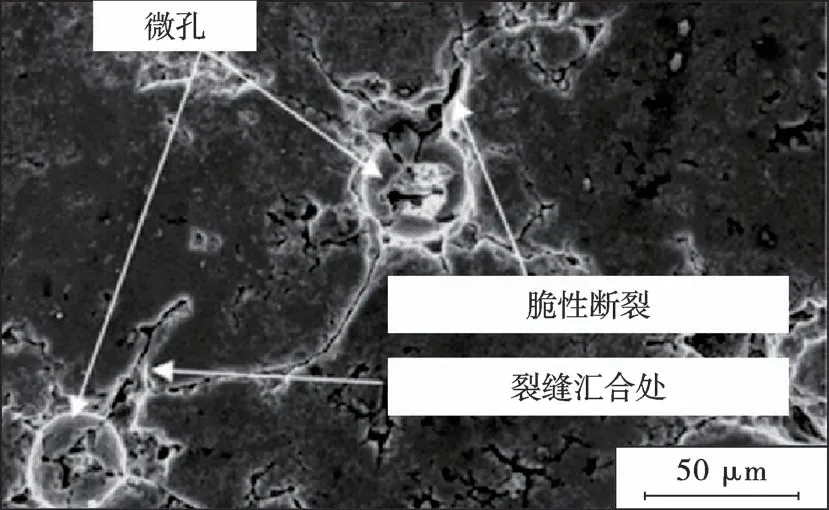

基于环氧树脂的抗冲蚀、抗空蚀涂层主要是环氧金刚砂。 该复合涂层以环氧树脂和金刚砂(SiC)为主要原料,兼具环氧树脂的耐空蚀能力和金刚砂的抗磨蚀性,并且成本低廉、使用方便。 目前在三门峡、青铜峡等水电站的低空蚀区域,环氧金刚砂涂层取得了明显的防护效果;然而,在强空蚀区域,该涂层在短时间运行后基本脱落[48]。 为了提高环氧树脂/陶瓷颗粒体系的抗空蚀能力,崔永等[30]、刑志国等[52]以PU 为增韧剂对环氧树脂/SiC 颗粒涂层进行改性,结果表明加入适量的PU 不但可以提高涂层整体韧性,还可有效改善环氧树脂的粘接性能。 当PU 加入量为15%(质量分数)时,改性环氧树脂拉伸强度最高,达到37.28 MPa;然而该树脂与碳钢之间的界面粘接性能未见报道[29]。 对涂层的耐冲蚀性能进行测试发现,在大角度(90°)冲蚀时,PU 加入量30%~35%的复合涂层耐冲蚀性能最好;而小角度(30°)冲蚀时,PU 加入量5%~15%的复合涂层耐冲蚀性能最好。 上述耐冲蚀性能对冲蚀角度的依赖性主要源于耐冲蚀性能是由材料性质和粘接强度共同决定的。 根据力学性能测试,随着PU含量的逐渐增加,复合材料的韧性逐渐增加,而粘接性能呈现先增加后降低的趋势,并且在PU 含量20%~25%之间达到最高。 小角度冲蚀对材料的破坏以切削为主,当PU 含量为5%~15%时材料本身强度和粘接强度都较高,因此协同实现最佳耐冲蚀性能;而大角度冲蚀对材料的破坏以裂纹扩展和交叉产生脆性断裂为主,当PU 含量为30%~35%时材料本身韧性和粘接强度都较高,因此协同实现了最佳的耐冲蚀性能。

环氧树脂和氧化铝复合涂层也具有很好的防护性能。 Xia 等[28]以环氧树脂为基体,微米级氧化铝颗粒为填料,在Q235-A 钢板上制备了聚合物/陶瓷颗粒复合涂层,极大地提高了材料的耐磨性。 通过参数优化,发现当氧化铝陶瓷颗粒为近球形,粒径为58~75 μm,体积分数为23.4%时,涂层耐磨性最优,约为基板的3 倍。另外,通过在体系中加入硅烷偶联剂可以将涂层与基体之间的结合力从10.70 MPa 提高到最高17.14 MPa,这是由于硅烷偶联剂可以通过化学键将环氧树脂与陶瓷颗粒粘接,提高了二者之间的结合。 李兴会等[53]探讨了氧化铝颗粒的粒径对复合涂层性能的影响,在环氧树脂中分别添加了粒度为420,250,180,150,125,88,63,45 μm 的棕刚玉,发现较大的颗粒(250 μm)可以抵抗较小的磨粒(75 μm)冲蚀(冲蚀速度4.4 m/s)。 上述研究也为陶瓷粒径和添加量的选择提供了参考。

其他硬质颗粒,如二氧化钛(TiO2)[54]、黏土[55]、石墨[56]等也经常用于环氧树脂涂层的改性。 如Correa等[54]将微米级TiO2以及硅酸镁颗粒作为填料与环氧树脂混合,形成复合涂层,发现其耐空蚀能力随陶瓷颗粒的加入而提高;研究还发现部分复合涂层中有大量微孔生成,这些微孔的存在为裂纹的生成和扩展提供了便利(图3)。

图3 环氧树脂/TiO2复合涂层的光学照片显示了气孔的存在及裂纹成核[54]Fig.3 Optical photograph of epoxy/TiO2 coating showing the presence of pores and crack nucleation[54]

综上可以看出,环氧树脂/陶瓷颗粒复合涂层具有较好的抗磨蚀性能和较高的界面结合力(见表1),在抗冲蚀防护方面具有较大的优势;然而,由于环氧树脂本身的韧性不足,其抗空蚀能力仍有不足。 在实际应用中,对于低空蚀区域可以取得明显的防护效果,但是在强空蚀区域,该涂层在短时间运行后基本脱落[48]。

3.2 聚氨酯/陶瓷颗粒复合涂层

聚氨酯本身具有特殊的软硬段结合的弹性体结构,因此是一类耐磨高分子材料,然而在含沙水流长期高强度冲刷下,其耐磨性仍显不足。 在加入硬质陶瓷颗粒后,聚氨酯本身的硬段和陶瓷颗粒可以提高体系较好的耐磨性能,而聚氨酯的软段仍可以耗散空蚀能量,二者协同有望实现良好的抗磨蚀和抗空蚀性能[57](如图4 所示)。

图4 聚氨酯/陶瓷复合涂层抗冲蚀、空蚀机理示意[57]Fig.4 Schematic showing anti-wear and anti-cavitation mechanism of polyurethane/ceramic coating[57]

陈宝书等[58]在PU 中加入硅烷偶联剂改性的微米SiO2颗粒,进一步采用超声波分散实现微米颗粒SiO2在PU 基体中良好的分散性,并制备了PU/SiO2复合材料。研究发现微米SiO2的加入可以显著提高材料的力学性能,并且当微米SiO2质量分数为4%时,复合涂层的抗冲蚀、抗磨损性能最佳。

纳米尺度的黏土颗粒由于具有良好的纳米尺度效应,常用于增强增韧高分子材料。 王伟等[59]以不同添加量的纳米黏土,如蒙脱土、硅藻土、云母等改性了聚氨酯弹性体。 在实验室空蚀测试设备中对复合涂层空蚀20 h 后,发现掺杂5%蒙脱土可以在提高聚氨酯力学性能的同时,仍然保持了涂层良好的抗空蚀能力[60]。

Zhang 等[61]以纳米和微米氧化铝颗粒改性了FPU制备了FPU/氧化铝复合涂层。 接触角测试发现陶瓷颗粒的加入可以显著提高FPU 的疏水性和耐水性,有效阻止了水分子向涂层深处渗透,因此涂层的有效工作时间更长;以石英砂浆为介质进行的冲蚀试验表征发现,FPU/氧化铝复合涂层的冲蚀磨损量随着氧化铝含量的增加而降低,说明氧化铝的添加可以同步增强涂层的抗空蚀和抗磨蚀性能。 作者认为涂层含有的大量氢键相互作用和软段分子链协同运动,可以缓冲高速运动颗粒和气泡破灭时对涂层产生的巨大冲击力;同时硬段分子链与硬质氧化铝颗粒可以共同抵抗磨损作用,提高复合涂层抗磨蚀性。

目前针对聚氨酯涂层的研究主要基于抗空蚀应用。 虽然聚氨酯/陶瓷复合涂层有望实现同时抗空蚀和抗泥沙冲蚀防护,但是相关研究仍较少。 针对目前研究结果可以发现,聚氨酯/陶瓷颗粒复合涂层面临的最大问题是其较低的强度以及界面结合力(如表2),未来需要通过结构优化进一步提高涂层的强度以保证其抗冲蚀性能。

综上所述,向聚合物(环氧树脂、聚氨酯)中添加陶瓷颗粒可以显著提高涂层的耐冲蚀性能,是未来耐冲蚀防护的重要发展方向。 然而文献中关于陶瓷尺寸、形貌、添加量等对材料性能的影响趋势及机理仍关注较少。 为进一步拓展聚合物基防护涂层的应用,对聚合物/陶瓷复合材料的耐空蚀和耐磨损行为研究亟待加强。

4 结论及展望

水轮机的各类过流部件是水力发电机组的核心部件,其长期安全、稳定运行对于水电站安全生产和经济效益的提高都具有重要意义。 近年来针对水轮机过流部件抗冲蚀、抗空蚀高分子涂层研究取得了较大的进展:针对空蚀损坏的防护,具有一定柔韧性的高分子材料,尤其是聚氨酯弹性体和增韧环氧树脂展现了较好的防护效果;而对于冲蚀破坏为主,同时含有空蚀损伤的过流部件表面的防护,可以通过弹性高分子/硬质颗粒复合涂层实现较好的防护效果。

聚合物涂层对过流部件的防护研究虽然取得了一些进展,也存在一些如下有待解决的问题:

(1)以环氧树脂、聚氨酯为代表的聚合物涂层具有抗空蚀性能好、成本低、工艺简单等优点,但同时存在结合强度低、硬度低等不足。 未来需要通过聚合物结构优化、物理化学改性等方法大幅度提高涂层与基材之间的结合强度;

(2)针对过流部件在实际运行过程中可能遇到的用于高水头机组强空蚀和强冲蚀协同损坏的情况,目前尚无较好的解决方案。 为了应对此类应用,对于聚氨酯/陶瓷颗粒涂层而言,目前需要大幅度提高其界面结合强度;而对于环氧树脂/陶瓷颗粒涂层而言,目前需要大幅度提高其抗空蚀能力;

(3)鉴于环氧树脂较差的耐水解能力,其水下长期使用过程中的结构稳定性仍需要进一步探讨,然而目前很少有关于该方面的研究;

(4)关于涂层的抗空蚀和抗冲蚀性能表征,目前文献中所用方法和结果展示各异,无法进行对比。 因此,未来有必要加强相关标准的建立和推广。