氮化钼薄膜的制备、性能及其应用研究进展

童品森, 魏 宁, 吴宏荣

(江南大学机械工程学院, 江苏 无锡 214122)

0 前 言

由于过渡金属氮化物有着硬度高[1,2]、熔点高[3]、磁性强[4,5]、催化活性高[6]等特点,越来越多的研究人员致力于过渡金属氮化物薄膜的制备、性能以及应用等方面的研究[7-9]。 氮化钼作为过渡金属氮化物中的一员,有着独特的力学、电学与光学性能,在催化、储能、集成电路、保护涂层等领域有着广泛应用前景。 氮化钼有3 种稳定的相结构,分别为δ-MoN、γ-Mo2N、β-Mo2N[10-12],其原子结合涉及离子键、金属键、共价键的协同作用[13-15]。 氮化钼具有较好的导电性[16-18],可以作为离子电池和超级电容器的电极材料[19]。 得益于其内部的共价键,氮化钼具有极高的硬度[20],可以作为金属刀具的保护涂层。 纳米化后的氮化钼表面和边缘存在大量活性位点[21],使其具有良好的催化性能,与此同时,氮化钼具有较好的耐腐蚀性,可以用作电解水制氢和氧化还原反应的催化剂[22-25]。 氮化钼的光热转化效率高,在太阳光照射下产生的热量可以使水蒸发,使其在纳米蒸汽机方面具有应用前景[26]。 同时,纳米化的氮化钼在合适入射光照射下,得益于其高的载流子浓度,可以在表面产生等离子激元共振效应,从而可以用作高灵敏的表面增强拉曼散射基底[27]。 本文对氮化钼的结构、力学和电学性能、制备方法以及应用前景做了系统的综述,并重点介绍了氮化钼的制备及其作为材料保护涂层和集成电路中金属扩散屏障方面的应用。

1 氮化钼的结构

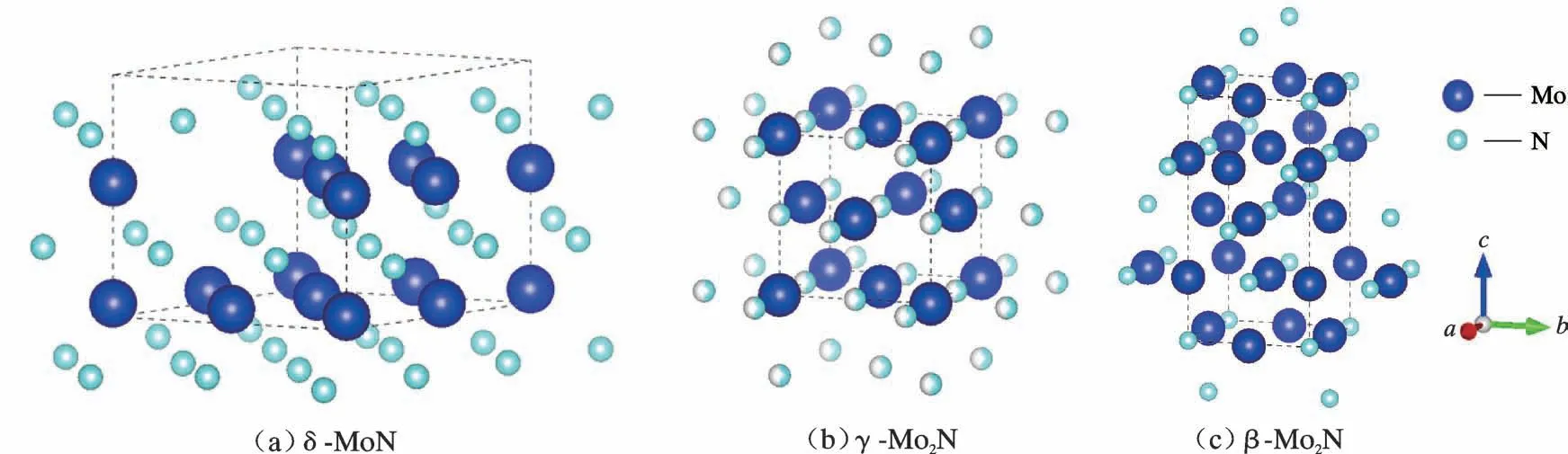

氮化钼有3 种稳定的结构:δ-MoN,属于P63mc 空间群,六角晶系(图1a),由三角形Mo 原子团簇和有序阵列的N 原子组成[10];γ-Mo2N,属于Fm3m 空间群,四方晶系(图1b),由面心立方阵列的Mo 原子和有序占据宿主金属八面体间隙一半的N 原子组成[11];β-Mo2N,属于I41/amd 空间群,四方晶系(图1c),由面心立方阵列的Mo 原子和有序阵列的N 原子组成[12]。3 种稳定结构的晶格常数见表1。

图1 氮化钼的3 种稳定结构[10-12]Fig.1 Three stablelattice structures of molybdenum nitride[10-12]

此外,氮化钼还有一些亚稳态结构和非晶形结构,例如热力学不稳定的四方MoN 亚稳态结构,非晶形的Mo3N2、Mo75N25、Mo72N28结构等[20]。

2 氮化钼的性质

2.1 力学性质

氮化钼是一种高硬度的材料,其硬度高达44 GPa,杨氏模量可达605 GPa,摩擦系数低至0.07[28]。 表2对比了氮化钼、金刚石和立方氮化硼(c-BN)等超硬材料的硬度和杨氏模量。 3 种氮化钼的稳定相中,β-Mo2N的硬度和杨氏模量最低, γ-Mo2N 的硬度和杨氏模量比β-Mo2N 高,δ-MoN 的硬度和杨氏模量最高,仅次于立方氮化硼和金刚石,将氮化钼用作刀具保护涂层可以有效延长刀具的使用寿命。 同时,由于氮化钼表面容易形成摩擦力小的范德华晶体氧化层MoO3,氮化钼涂层还具有自润滑作用,可降低机加工过程中的摩擦力[29]。 此外,MoN 薄膜涂层具有优异的抗磨损特性,Qian 等[30]通过试验得到MoN 薄膜的磨损速率为1.36×10-7mm3/(N·m),而且在400 ℃条件下高温退火可以进一步降低MoN 薄膜的磨损速率。

表2 氮化钼、金刚石和c-BN 等材料的硬度和杨氏模量Table 2 The hardness and Young’s modulus of super-hard materials such as molybdenum nitride, diamond and cubic BN

2.2 电学性质

由于钼原子的d 轨道电子在费米能级上的态密度大,氮化钼具有优异的电学特性[18],氮化钼的电学特性还可以通过调节含氮量进行调控。 氮的含量越高,氮化钼的导电性越好。 试验测得Mo2N 的电导率为1×105S/m[16],MoN 纳米片的电导率为8.52×105S/m[17]。γ-Mo2N 薄膜的电阻率小于100 μΩ·cm[40],MoN 薄膜的电阻率可低至18 μΩ·cm[41],远低于金刚石和Mo2N体块的电阻率(分别为1 × 1018μΩ·cm 和19.8 μΩ·cm[42])。 氮化钼还具有超导特性[43-46],而且不同结晶度和不同氮化钼相的超导转变温度不同。β-Mo2N临界转变温度为278.2 ℃[45],在高压条件下通过原位硝化反应得到的δ-MoN 的临界转变温度高达287 ℃[46],γ-Mo2N 临界转变温度为277~278 ℃[11],体块MoN 的临界转变温度为283 ℃[47,48]。

2.3 光学性质

氮化钼在可见到近红外波段有着较强的光吸收能力,试验发现红毛丹形状的双相氮化钼(MoN/Mo2N)捕获全太阳光谱的能力高达97%,用其在太阳光照射下产生的热量来蒸发水可以达到1.69 kg/(m2·h)的蒸发率,并且可以重复稳定使用[26]。 Guan 等[27]通过研究发现δ-MoN 纳米片具有较强的光热转换能力,在太阳光照射下,其表面温度可以在20 s 内升至132.8 ℃。同时该团队也发现δ-MoN 纳米片在可见到近红外范围的光照射下,有着较强的局域表面等离子体共振吸收效应,使得纳米片具有表面增强拉曼散射效应,其增强因子可达8.16×106,可以与贵金属基底相媲美[27]。

3 氮化钼的制备方法

目前,氮化钼的制备主要有原子层沉积法、化学气相沉积法、溅射法以及溶液法。 原子层沉积法可以精确控制所合成氮化钼的厚度;化学气相沉积法可以生长出大面积原子层厚度的单晶氮化钼;溅射法沉积的薄膜纯度高,成膜时间短,而且可以制备化学配比或非化学配比的化合物薄膜;溶液法生长温度低,而且可得到大批量的氮化钼。 下面系统总结了氮化钼常用的制备方法,并对其优缺点进行评价。

3.1 原子层沉积法(ALD)

原子层沉积技术是基于有序、表面自饱和反应的化学气相薄膜沉积技术,通过将气相前驱体交替脉冲通入反应室并在沉积基体表面发生气固相化学吸附反应而形成薄膜。 如图2 所示,原子层沉积法主要分4个基元步骤进行:①前驱体A 的脉冲吸附反应;②惰性气体吹扫多余的反应物及副产物;③前驱体B 的脉冲吸附反应;④惰性气体吹扫多余的反应物及副产物[49]。使用原子层沉积法生长氮化钼,由于其固有的表面饱和以及自限制反应机制,可以提供形状完美、薄膜厚度精确可控以及均匀性极好的氮化钼薄膜。

图2 ALD 的4 个基元步骤Fig.2 The four primitive steps of atomic layer deposition

Alén 等[40]利用五氯化钼(MoCl5)和氨(NH3)作为前驱体和反应物,成功用原子层沉积法沉积了氮化钼薄膜,并且生长速率可达0.032 nm/循环,但是用MoCl5作为前驱体,会引入氯化物杂质,例如腐蚀性的HCl,而且用NH3作为反应物需要较高的沉积温度(约500℃)。 Juppo 等[50]利用五氯化钼(MoCl5)和二甲基肼[(CH3)2NNH2]为前驱体和反应物在较低的温度(约400 ℃)合成了氮化钼薄膜,虽然这种方法不需要较高的温度,但是会引入氯化物和碳化物杂质,对氮化钼薄膜的电学性能有较大影响。 为了解决这些问题,金属有机前驱体被引入原子层沉积。 Nandi 等[51]使用六羟基钼[Mo(CO)6]和NH3为前驱体和反应物在更低的温度下(约170 ℃)合成了非晶形的氮化钼薄膜,并且1个循环的生长速率可达0.2 nm,同时避免了腐蚀性的氯化物副产物,但是不可避免地会残留碳化物、氢化物和氧化物杂质。 Jang 等[52]以Mo(NtBu)2(StBu)2和H2等离子体为前驱体和反应物,在300 ℃条件下,成功合成了晶粒尺寸为5 ~8 nm 的Mo2N 薄膜。 这种方法的优点在于所生长的Mo2N 薄膜结晶度高,过程中不会产生腐蚀性的副产物,而且不需要较高的沉积温度。 最近,Joo 等[53]采用等离子体增强型原子层沉积法沉积了7 nm 厚的多晶γ-Mo2N 薄膜,进一步提高了氮化钼薄膜的结晶度,并降低了沉积温度。 总之,使用MoCl5作为前驱体时,会引入腐蚀性的氯化物;而使用金属有机前驱体时,则会引入影响薄膜质量的碳化物杂质;使用NH3作为反应物时,所制备的氮化钼薄膜结晶度较低;而引入等离子体反应物时,所制备的氮化钼薄膜质量较高,且沉积过程中的温度较低。

3.2 化学气相沉积法(CVD)

化学气相沉积的主要原理是在一定的温度下,让前驱体产生挥发性物质,通过载气将该挥发性物质带到基底表面发生化学反应并形成新的固体物质。 CVD法生长二维材料最大的优点在于能够合成高质量的单晶二维材料,而且成本相对ALD 较低。 但是CVD 法的不足之处在于可控性和可重复性较ALD 差,难以精确控制生长的二维材料的厚度。

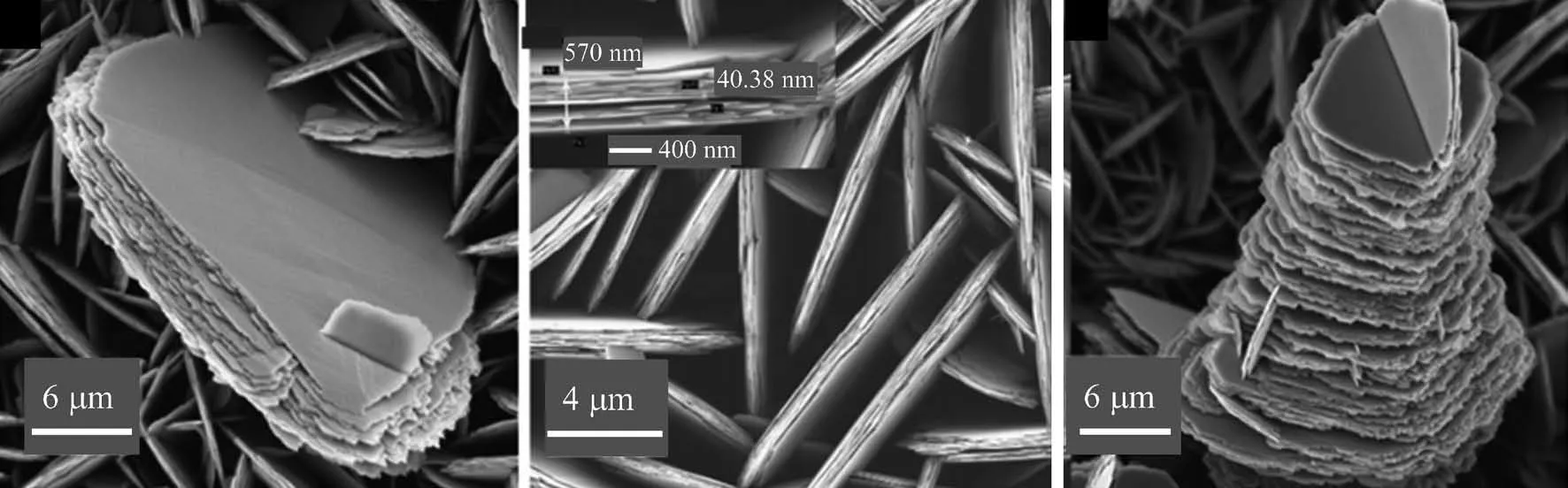

Fix 等[54]首次报道了CVD 法制备氮化钼,以Mo(NMe2)4为钼源,NH3为氮源,在生长温度为200 ~400 ℃、大气压条件下沉积了非晶形的氮化钼薄膜。 虽然这种方法的沉积温度较低,但是所生长的氮化钼薄膜质量差,而且含有杂质。 Nakajima 等[55]使用化学气相沉积法,利用MoF6与NH3、H2和Ar 在500~700 ℃反应,在各向同性的石墨上合成了表面光滑的MoN 粉末,这种方法的缺点在于会产生有害的HF 尾气,但是这种方法制备的氮化钼硬度有所提高。 Joshi 等[18]使用热丝化学气相沉积的方法,在氧化氟化锡(FTO)基底上使用两步法合成了δ-MoN(如图3 所示):第1 步先合成单晶二维MoO3层,然后在高温以及氨气环境下将MoO3氮化为δ-MoN(如图4 所示)。 该方法制备的为垂直δ-MoN 纳米片,暴露的活性位点多,具有较高的催化活性。 Sun 等[56]利用高温和氨气环境将2H-MoS2氨化为几十纳米厚的δ-MoN、γ-Mo2N 和β-Mo2N 纳米片。 该方法进一步将氮化钼纳米片的厚度降低到几十纳米,而且在制备过程中可以通过调控氨化的温度来选择性制备δ-MoN、γ-Mo2N 或者β-Mo2N 纳米片。

图3 垂直排列的δ-MoN 的扫描电镜图[18]Fig.3 Scanning electron microscopy of vertically arranged δ-MoN[18]

图4 二维δ-MoN 的两步合成示意[18]Fig.4 Schematic diagram of two-step synthesis of two-dimensional δ-MoN[18]

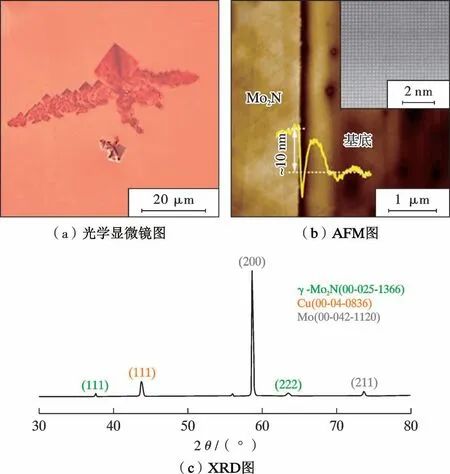

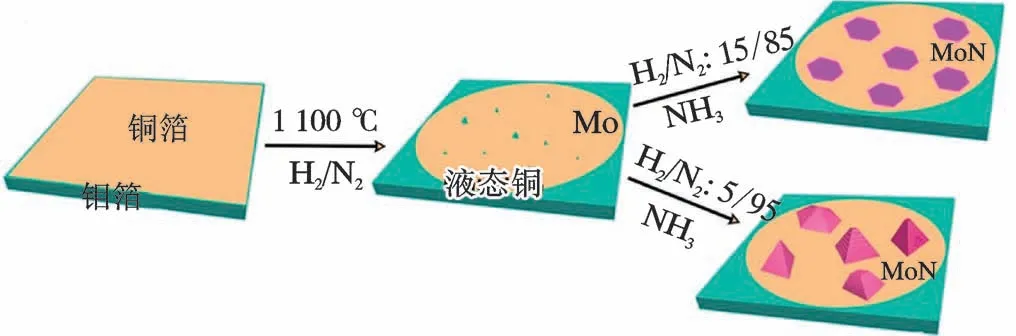

Hong 等[57]首次在铜钼基底上合成了厚度仅为10 nm 的非层状γ-Mo2N。 铜钼基底先放在热解性BN 管内,并将BN 管置于CVD 高温炉中的大石英管内;随后在超高纯氢气载气保护下,将Cu/Mo 基底加热到1 090℃并保持1 min 使铜箔融化并扩散到钼箔里;接着在2 min 内将基底的温度降到铜的熔点(1 080 ℃)以下使铜再次凝固得到铜钼基底;最后向石英管中通入氨气(纯度99.0%)并保持6 h 进行氮化钼生长,随后使基底快速冷却到室温完成生长。 铜钼基底上生长的γ-Mo2N及其AFM 和XRD 表征如图5 所示。 该方法不仅降低了氮化钼纳米片的厚度,还提高了氮化钼纳米片的结晶度。 利用钼金属在液态铜中的扩散在铜上沉积氮化钼的方法,也可以沉积六边形和金字塔形的MoN[58],如图6 所示。

图5 铜钼基底上生长的γ-Mo2N[57]Fig.5 γ-Mo2N grown on Cu/Mo substrate[57]

图6 铜钼基底上生长的六边形和金字塔形的MoN[58]Fig.6 Hexagonal and pyramidal MoN growing on Cu/Mo substrate[58]

Wang 等[17]利用尿素氮化MoO2纳米片的方法制得了厚度低至4.08 nm 的MoN 纳米片(图7a),这是目前使用CVD 法获得的最薄的MoN 纳米片。 该方法首先使用MoO3粉末为前驱体在SiO2/Si 基底上生长MoO2纳米片,然后以尿素颗粒为氮源,在700 ℃超高纯氩气环境中氮化80 min,将MoO2转化为MoN 纳米片(图7b)。

图7 两步法生长MoN[17]Fig.7 Two-step growth of MoN[17]

CVD 法制备氮化钼主要分为一步法和两步法,虽然一步法制备氮化钼的工艺流程简单,但是所制备的氮化钼多为粉末状或者非晶态的氮化钼薄膜。 而两步法大多是先制备MoO3、MoO2或者MoS2,然后在高温条件下将MoO3、MoO2或MoS2氮化为氮化钼纳米片,所制备的氮化钼纳米片厚度薄而均匀,且结晶度高,但是氮化过程需要较长的时间。 因此,一步法制备大尺寸单晶氮化钼纳米片还需要进一步探究。

3.3 溅射法

氮化钼薄膜还可以通过磁控溅射法和反应溅射法来制备。 磁控溅射的原理是利用电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞,电离出大量的氩正离子和电子,电子飞向基片,而氩正离子在电场的作用下加速轰击靶材,从而溅射出大量的靶材原子,呈中性的靶材原子或分子就沉积在基片上形成薄膜。 反应溅射是在溅射时通入反应气体,使靶材原子与反应气体反应形成化合物后沉积到目标基底的技术。 溅射法的优点在于对基片材料的限制较少,所沉积的薄膜纯度高,而且可以制备化学配比或非化学配比的化合物薄膜,从而达到通过调节薄膜的组成来调控薄膜特性的目的。 溅射沉积过程中基底主要是受离子轰击而升温,沉积过程中基底温度在100 ℃左右[59],因此对膜的损伤较小,膜与基底的结合也较好。 但是溅射过程中等离子体不稳定,靶材的利用率较低。

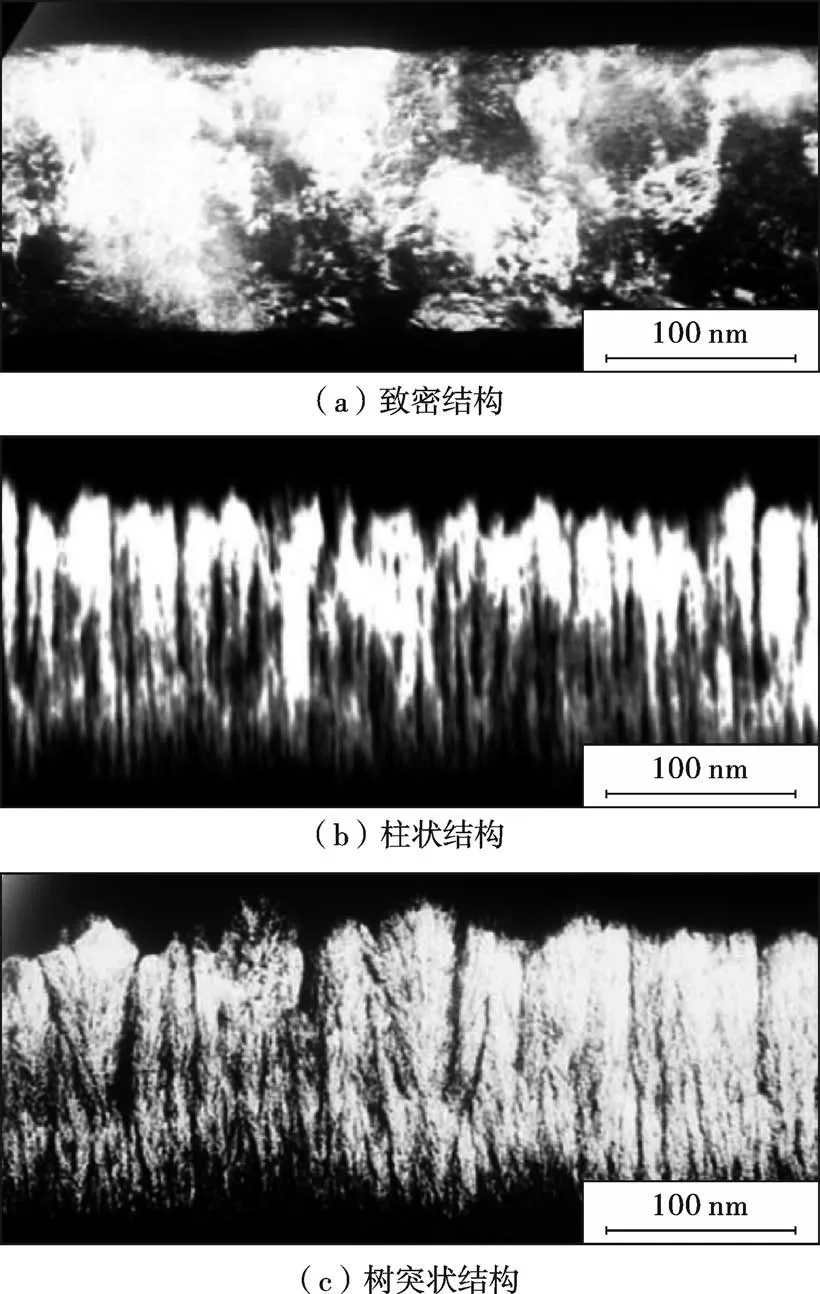

Shen[60]使用反应性磁控溅射的方法合成了Mo2N薄膜,并通过调控溅射时的气压来调控Mo2N 薄膜的内应力,薄膜结构见图8。

图8 不同溅射气压下的Mo2N 薄膜[61]Fig.8 Mo2N films deposited at different sputtering gas pressures[61]

在溅射气压较小(约0.26 Pa)时,Mo2N 薄膜的内应力为压应力,得到的Mo2N 薄膜结构致密,没有形成明显的柱形(图8a)。 当溅射气压增加到1.60 Pa 时,Mo2N 薄膜的内应力表现为拉应力,得到的Mo2N 薄膜形成了明显的柱状结构(图8b)。 当溅射气压过大(大于5.30 Pa)时,Mo2N 薄膜内部应力约为0,所得到的Mo2N 薄膜呈现出树突状的结构(图8c)。

Stöber 等[59]用反应溅射法,以钼为靶材,单晶硅晶圆为基底,在氩气和氮气的氛围中溅射沉积了厚度为150 nm 的Mo2N 薄膜,并探究了退火温度对Mo2N 薄膜的影响。 Mo2N 薄膜在不同温度下退火前后的扫描电镜图如图9 所示。 可以看出,在600 ℃条件下退火的Mo2N 薄膜表面产生了裂纹,而在700~900 ℃条件下退火的Mo2N 薄膜的微观结构完全改变,说明Mo2N 薄膜已经受到了破坏,同时也证明了所得到的Mo2N 薄膜在500 ℃以下能够以稳定的结构存在。

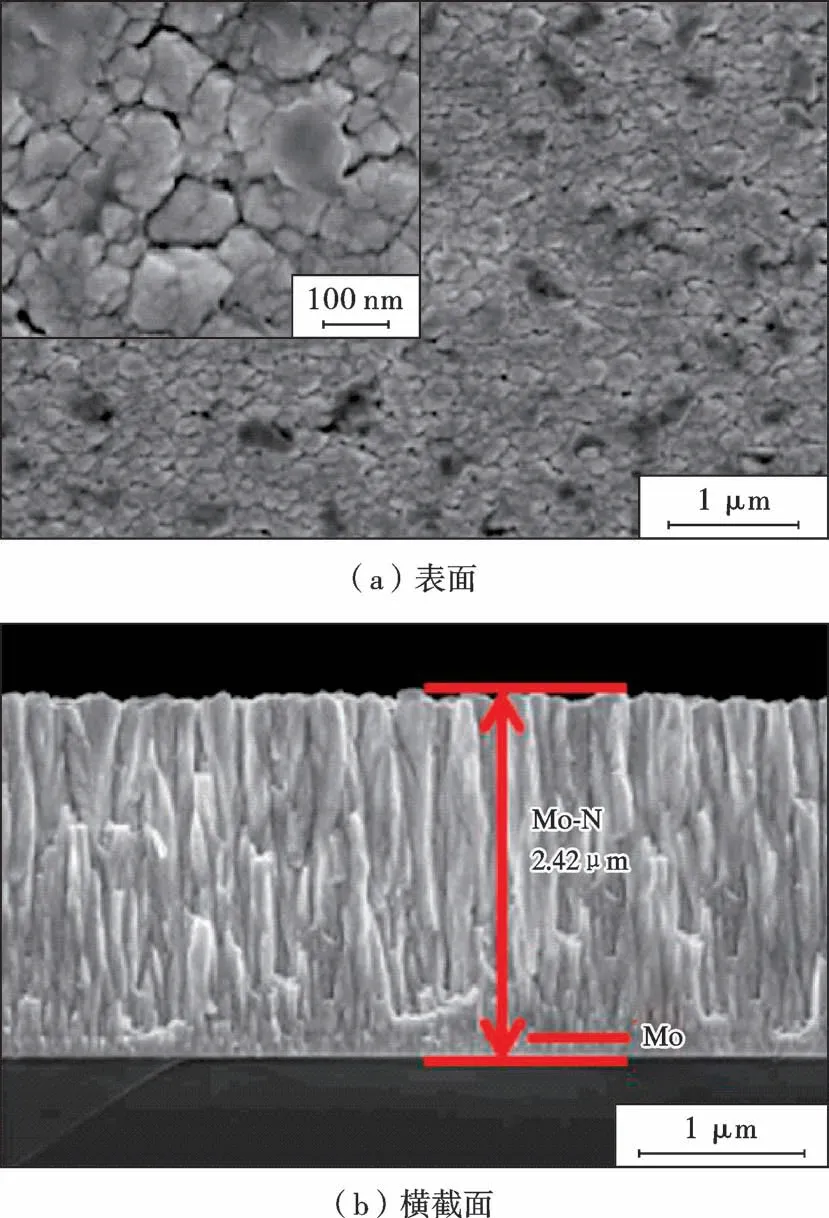

Qian 等[30]通过磁控溅射技术在硅晶圆上沉积了MoN 薄膜(图10),并发现高温处理和碳掺杂可以调控MoN 薄膜的力学性能。 碳的掺杂会使MoN 薄膜的硬度从13.8 GPa 提升到28.9 GPa,摩擦系数从0.33 降到0.22,磨损速率从1.36×10-7mm3/(N·m)降低到5.90×10-8mm3/(N·m)。 高温退火(400 ℃)可以一定程度提高MoN 薄膜的硬度并降低磨损速率。

图10 MoN 薄膜的扫描电镜图[30]Fig.10 Scanning electron microscopy of a MoN thin film[30]

溅射法制备氮化钼薄膜主要采用金属钼为靶材,通入氮气和氩气混合气,基底在室温条件下就可完成氮化钼薄膜的制备。 采用反应溅射法制备氮化钼薄膜时需要施加较高的电压,而磁控溅射法制备氮化钼薄膜时所需的偏置电压较低。

3.4 溶液法

使用溶液法生长晶体的基本原理是将溶质溶解在溶剂中,采取适当措施,使溶液处于过饱和状态,进而促使晶体生长。 溶液法生长晶体的优点在于生长温度低,而且得到的晶体体积大,便于观察生长过程;缺点在于溶液的组分较多,影响生长的因素多,而且晶体的生长需要很长时间。 Guan 等[27]首次提出了低温溶液法合成过渡金属氮化物纳米片的方法,以Li3N 为氮源,MoCl3为钼源,二甲苯为溶剂,乙二胺为结构导向剂,合成了高结晶度、厚度为2 ~5 nm 的δ-MoN 纳米片(图11a)。 Zhu 等[26]以钼粉为前体,将钼粉充分扩散在乙醇中,然后加入H2O2(30%)溶液以获得前体溶液,最后将前体溶液与CH3COONH4溶液充分混合并经过离心、干燥和退火,最终合成了氮化钼粉末(图11b)。 溶液法可以制备不同形态的氮化钼(纳米片或者粉末等)以满足不同的应用场景。

图11 溶液法制备氮化钼[26,27]Fig.11 Solution methodpreparation of molybdenum nitride[26,27]

4 氮化钼的应用

4.1 氮化钼薄膜作为金属扩散的保护屏障

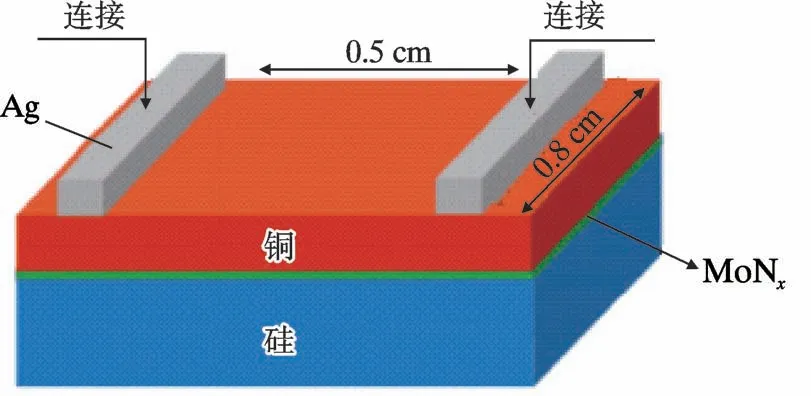

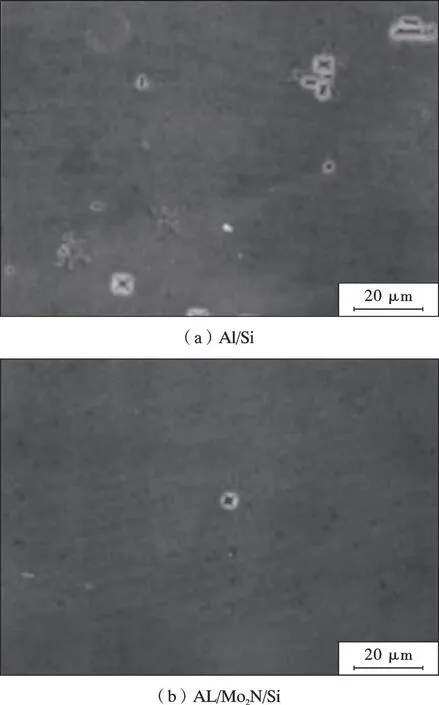

金属铜具有较低的电阻率(1.75 μΩ·cm)、较高的熔点(1 083.4 ℃),成本低,抗电迁移性能好,被广泛用作集成电路中的电极材料。 然而金属铜即使在相对较低的温度(200 ℃)下也非常容易与硅反应生成Cu3Si,增大接触电阻,这是铜作为半导体器件中互连连接材料的一个致命的缺陷。 目前最好的解决办法是用一层薄膜将铜与硅隔开,制成一种铜/屏障薄膜/硅的结构,阻止铜与硅的反应。 为了降低这种屏障薄膜对器件性能的影响,薄膜需要在较高的温度下具有良好的导电性,并且能够有效阻碍Cu 向Si 的扩散以阻止Cu3Si的形成。 氮化钼具有类贵金属的性质,其导电性好,试验测得Mo2N/Si 之间为欧姆接触,比接触电阻率为2.6×103Ω·μm2[61],铜/氮化钼薄膜/硅结构可以有效地避免铜向硅的扩散,而且在高达600 ℃的高温才会失效[40],Kim 等[62]通过试验证实了氮化钼薄膜能够有效阻止Cu 向Si 的扩散。 所以铜/氮化钼薄膜/硅的结构(图12)能够很好地解决铜作为互连材料所遇到的问题。 氮化钼薄膜不仅可以作为铜扩散有效的屏障,还可以作为其他金属的扩散屏障。 当温度高于973 ℃时,硅与铝接触的表面会因硅熔于铝中而导致硅的表面形成凹坑而失效(图13a),而在硅与铝之间加一层氮化钼薄膜,形成Al/Mo2N/Si 的结构(图13b),能够有效地阻止铝向硅的扩散[61]。

图12 铜/氮化钼薄膜/硅模型[62]Fig.12 Copper/molybdenum nitride thin film/silicon model[62]

图13 1 098 ℃条件下退火后硅表面的扫描电镜图[61]Fig.13 Scanning electron microscopy of silicon surface after annealing at 1 098 ℃[61]

4.2 氮化钼涂层

机械加工和成形工具长期暴露于恶劣的工作环境,为延长其使用寿命,通常选择在这些表面沉积一些涂层作为保护材料[63]。 涂层材料应具备较高的硬度、较低的摩擦系数、良好的抗磨损性能、与基质材料连接牢固以及良好的热稳定性等条件。 金刚石被认为是最硬的材料,而且摩擦系数低(0.08 ~0.10)[64],目前已应用于刀具涂层[65-67]。 但是金刚石涂层存在以下几点缺陷:金刚石与刀具间膜基结合力较差,导致涂层在使用中容易脱落;涂层表面粗糙度较大,难以保证被加工面的平整度与尺寸精度[68];金刚石涂层刀具不适合用于切削铸铁、钢等黑色金属,因为金刚石是碳基结构,碳原子在高温下容易向黑色金属扩散导致涂层失效[69]。与金刚石涂层相比,类金刚石(DLC)涂层更具价格优势,它的性质与金刚石相当,兼具硬度高、摩擦系数低、导热性好等优点[69]。 c-BN 的硬度仅次于金刚石,而且其热稳定性好,耐磨损,使用c-BN 作为涂层与基质的结合较好[70],但是制备c-BN 涂层的工艺复杂,设备成本较高[69]。 基于氮化钼优异的物理化学性能(硬度高、热稳定性好、摩擦性能良好)[71],氮化钼涂层表面会形成具有自润滑性能的MoO3[29,72-74],而且沉积氮化钼涂层不需要复杂的工艺和昂贵的设备,因此氮化钼涂层弥补了上述涂层的不足。

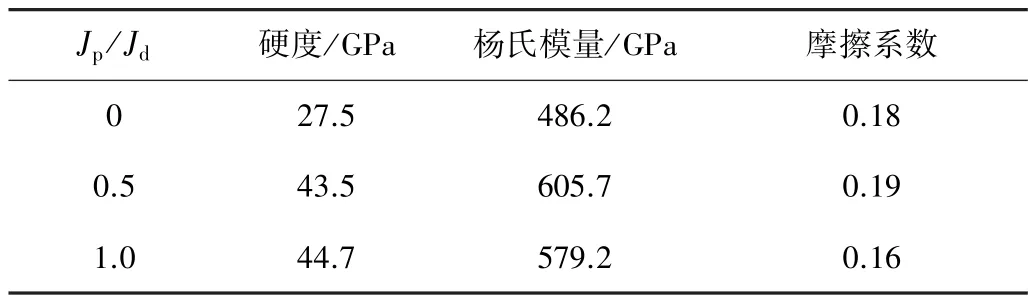

Beresnev 等[37]使用电弧式物理气相沉积技术在高速钢上沉积了厚度约为5 mm 的MoN 涂层,该涂层的硬度可达36.0 ~40.2 GPa,弹性模量可达405 ~512 GPa,摩擦系数低至0.02~0.07。 Krysina 等[34]在电弧式物理气相沉积过程中使用等离子体进行辅助,成功在WC-8%Co 硬质合金上沉积了MoN 涂层,并通过调整等离子体辅助参数(金属-气体等离子体的离子/电流比Jp/Jd)来优化MoN 涂层的硬度和耐磨性,其硬度较未使用等离子体辅助的提升了约1.5 倍,具体信息见表3。

表3 不同Jp/Jd 下氮化钼涂层的硬度、杨氏模量以及摩擦系数[34]Table 3 Hardness, Young’s modulus and coefficient of friction of MoN coatings under different Jp/Jd[34]

4.3 锂离子电池和超级电容器的电极材料

锂离子电池在便携式电子产品和电动工具上有着广泛的应用[75-77],并且正在向电动汽车和电网级储能领域扩展。 传统的锂离子电池以钴酸锂为阴极材料,石墨为阳极材料,充电过程中锂离子从阴极运动到达阳极并储存在阳极中,放电过程则与之相反。 在充放电的过程中,由于锂离子的嵌入会使石墨产生体积膨胀,在多次循环之后,使得石墨产生裂纹和空隙,最终导致石墨颗粒的破裂和脱落而失效。 因此研究人员正致力于寻找新一代锂离子电池的阳极材料。 氮化钼具有良好的电子迁移率和优异的力学性能,其独特的片状纳米结构,使其成为锂离子电池阳极材料的有利候选者。 试验表明,氮化钼作为阳极材料时电池的循环稳定性好,在1 000 mA/g 的电流密度下,经过400 次的充放电之后,放电容量仍可达898 mA·h/g[78],因此氮化钼成为最具潜力的新一代阳极材料之一。 超级电容是一种介于传统电容器与电池之间且具有特殊性能的电源,它具有充电速度快,循环使用寿命长,功率密度高等优点。 基于氮化钼的高电导率和大的比表面积,Lv 等[19]使用螺旋形MoN 作为电极材料制成可穿戴柔性超级电容,所制成的超级电容在经过10 000 次充放电之后仍保持了90%的容量,在电流密度10 mA/cm2的条件下比电容可达90.8 mF/cm2,该超级电容作为可穿戴智能应变传感器的自供电装置。

4.4 表面增强拉曼散射基底

拉曼光谱是材料表征的一种重要手段,其原理是:当激发光的光子与作为散射中心的分子发生碰撞后,不仅改变了光的传播方向,而且散射光的频率也发生了改变,通过对散射光频率改变量进行分析以得到分子振动、转动方面信息,解析分子的结构和状态。 然而普通的拉曼散射面积非常小,仅为每个分子10-30cm2。表面增强拉曼散射(SERS)解决了这个不足,SERS 能够获得高质量的表面分子信号,且具有很高的灵敏度。Guan 等[27]利用δ-MoN 薄膜成功制备了表面增强拉曼散射基底,因为δ-MoN 纳米片在可见和近红外波段具有很强的表面等离子体共振效应,当分子吸附到基底表面时,其拉曼信号强度在局域电场的作用下得到巨大放大,使得痕量分子的拉曼光谱得以获得。 同时,由于δ-MoN 薄膜具有良好的热稳定性,高温退火后其表面增强拉曼散射效应依然存在,使其可以稳定地重复利用。

5 总 结

氮化钼具有3 种稳定的结构(δ-MoN,γ-Mo2N,β-Mo2N)。 其中,δ-MoN 硬度最高,杨氏模量最大;γ-Mo2N次之;β-Mo2N 最低。 δ-MoN 的摩擦系数最低,γ-Mo2N次之,β-Mo2N 最高。

氮化钼的制备方法主要有原子层沉积法、溅射法、溶液法和化学气相沉积法。 原子层沉积法可以精确控制沉积的氮化钼薄膜的厚度,而且可以均匀覆盖在形状复杂的基底上,但是原子层沉积过程中会有副产物产生,影响终产物的纯度。 溅射法沉积的薄膜纯度高,而且可以制备化学配比或非化学配比的化合物薄膜,从而达到通过调节薄膜的组成来调控薄膜特性的目的,而且溅射法沉积速度快、基材温升低、对膜层的损伤小,但是溅射法的靶材利用率低。 溶液法可以在较低的温度下生长氮化钼,而且可以得到大面积的氮化钼薄膜,但是溶液的组分较多,影响生长的因素多,生长速度缓慢。 CVD 法可以制备出大尺寸高结晶度的氮化钼纳米片,但是CVD 法最大的缺陷在于生长的可重复性和可控性较差,而且在薄膜厚度、相位和台阶覆盖范围的均匀性方面具有一定的局限性。 因此,氮化钼的制备需要根据具体的用途以及对所生长的氮化钼的要求决定。

氮化钼的高硬度和稳定性使其在刀具的保护涂层方面具有广泛应用前景,氮化钼的高电导率使其可以用作集成电路中的金属扩散保护屏障和锂离子电池及超级电容电极材料。 此外,氮化钼的高光热转换效率使其在海水淡化和纳米蒸汽机、表面增强拉曼散射基底等领域有着广泛的应用前景。 纳米氮化钼薄膜的制备和性能研究还处于初始阶段,大面积薄层单晶氮化钼的制备还存在巨大挑战,发展新的制备手段是亟待解决的难点问题,需要研究人员进一步深入探索。