简述物化-生化组合工艺在浆染废水处理中的应用

岑俨君

(广东省环境保护工程研究设计院有限公司,广东 广州 510030)

引言

浆染是现代服装产业链中的重要环节。浆染废水具有废水量大、有机物浓度高、pH值及温度较高、成分复杂等特点,是工业废水治理中的重点和难点。

广东某印染基地配备污水处理厂,总处理规模为6万吨/天,但随着周边企业(大多是牛仔布生产企业)的增多及产品调整,所排放的废水含高浓度的有机物、盐分及硫化物,使得进入污水处理厂的污水浓度增高,原污水处理系统负荷提高,超过原系统设计范围,处理能力无法满足企业生产需求。

为此,印染基地亟需新建一套针对高浓度废水进行单独处理的污水处理系统,污水处理后达到相关规定,再排入基地现有污水处理系统进行后续处理,从而降低基地原污水处理系统的负荷,提高处理效率。

1 工程概况

1.1 浆染废水特性分析

该印染基地废水量大,且大部分企业采用改性淀粉浆料,少量采用聚乙烯醇(PVA),废水有机物浓度高,可生化性好,适合采用生化处理工艺。废水pH值和温度较高,影响后续生化效果,所以生化前需要进行酸碱中和冷却降温预处理。浆染过程采用硫化染料,废水中硫化物浓度较高,对硝化反应有一定的抑制作用[1],在生物处理预处理阶段需进行硫化物的去除。废水中含有部分难降解有机物,需通过合理的厌氧水解处理,进一步提升废水可生化性。废水中硫化物浓度高,硫化物在厌氧产甲烷阶段会对产甲烷菌进行抑制,因此需要慎重选择厌氧工艺。

1.2 工程规模与进出水水质

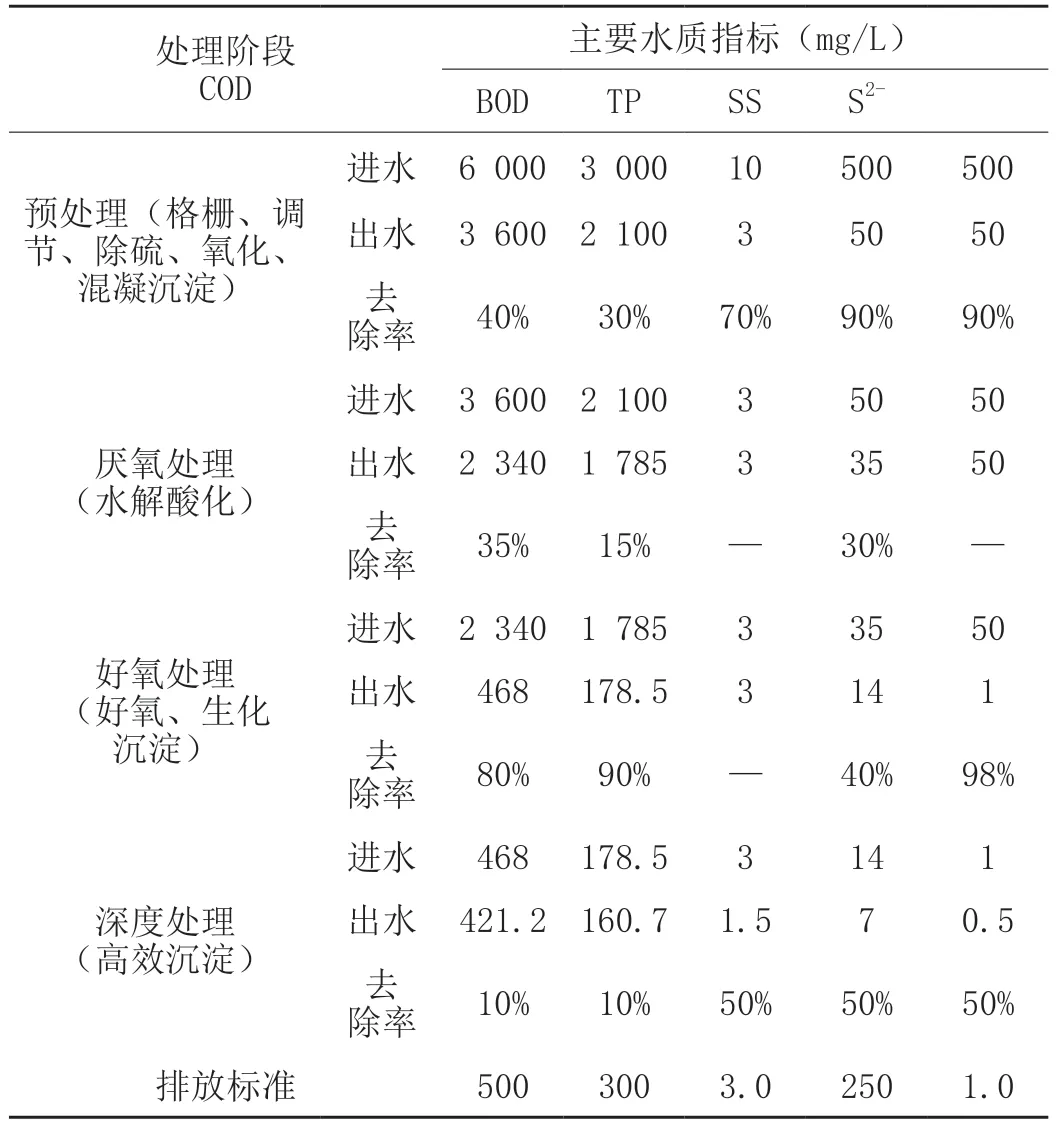

该浆染废水设计处理量为15 000 m3/d,本项目将对高浓度的浆染废水进行单独处理,在其达到相关要求的标准后排入工业园现有污水处理系统。本项目处理后的废水CODCr、pH值、SS及TP需达到当地要求排放限值,BOD5及硫化物需达到广东省地方标准《水污染物排放限制》(DB 44/26-2001)[2]中第二时段三级标准。设计进出水水质详见表1。

表1 设计进出水水质

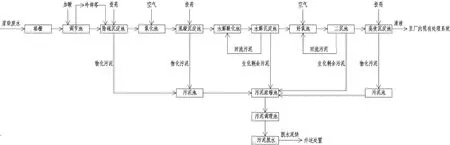

1.3 确定工艺流程

根据废水特性,结合相关工程案例,确定本项目处理工艺采用“物化+生物组合工艺”,具体工艺流程见图1,表2。

图1 工艺流程图

表2 各阶段主要污染物处理效率预测

2 工程设计

2.1 预处理单元

2.1.1 格栅

废水中含有细小纤维、毛屑等杂物,杂物进入后续处理阶段将影响后续设备的运行,本项目设置格栅去除污水中的杂物,保护后续设备不被杂物损坏。废水经格栅机后自流进入调节池。

(1)设计工艺参数

设计流量:15 000 m3/d

(2)主要工程内容

2.1.2 调节池

调节池虽不具水处理功能,但其对处理系统的正常运行具有非常重要的作用。本项目水质、水量波动较大,需通过调节池调节水量、均衡水质,避免因水质、水量波动而对水处理系统造成影响[3]。

另外,本项目浆染废水进水最高温度达50 ℃,因此设置冷却塔对调节池提升废水进行降温处理,将废水降温至10~12 ℃,以利于后续生化系统的稳定运行。同时,由于进水偏碱性,需通过加酸进行pH值的调节。

本项目进水有机物、悬浮物浓度较高,因此在调节池底部设置穿孔曝气装置,以防沉积。

(1)设计工艺参数

设计流量:15 000 m3/d;水力停留时间:6 h;池容:3 750 m3;有效水深:5.5 m。

(2)主要工程内容

提升泵选用卧式离心泵,共设4台水泵(3用1备)。水泵规格为流量:210 m3/h。设4台潜水搅拌器,设2台板式冷却塔,规格为流量:315 m3/h;温降为10~12 ℃。

2.1.3 除硫沉淀池、氧化池

废水进入除硫沉淀池,通过投加硫酸亚铁粉去除废水中的硫化物。生成沉淀物进入污泥池,上清液进入后续处理单元。

废水进入氧化池,通过鼓风曝气进一步去除硫化物及部分有机物。

(1)设计工艺参数

①除硫沉淀池:设计流量:15 000 m3/d;沉淀池表面负荷:0.70 m3/(m2·h)。

②氧化池:设计流量:15 000 m3/d;曝气池停留时间:2 h;池容:1 250 m3。

(2)主要工程内容

①除硫沉淀池设2台搅拌器,2台排泥泵(1用1备,规格为流量:10 m3/h),并配备行车式刮吸泥机。

②氧化池配套设置2 台罗茨鼓风机,规格为流量:22 m3/min;压力:0.05 MPa。氧化池内配备盘式微孔曝气器,规格为3.5 m3/(h·个)。

2.1.4 混凝沉淀池

混凝沉淀池的目的是去除污水处理厂进水中易沉淀的固体颗粒和悬浮物质,从而降低后续生化处理单元的悬浮固体和有机污染物负荷[4]。当污水进入混凝沉淀池后流速迅速减少至0.02 m/s以下,从而极大地减小了水流夹带悬浮物的能力,通过投加混凝剂,使悬浮物在重力作用下沉淀成为污泥,而相对密度小于1的细小漂浮物则浮至水面形成浮渣而除去。

(1)设计工艺参数

设计流量:15 000 m3/d;沉淀池表面负荷:0.70 m3/(m2·h)。

(2)主要工程内容

混凝沉淀池设2台絮凝搅拌器,混凝沉淀池设2台排泥泵(1用1备,规格为流量:100 m3/h),并配备行车式刮吸泥机。

2.2 厌氧处理单元

2.2.1 水解酸化池

废水中含有难以降解的大分子有机物,本项目采用水解酸化池,使污水中难以降解的大分子有机物在水解与产酸阶段,分解为较容易降解的小分子有机物,从而有效提高污水的可生化性[5]。

(1)设计工艺参数

设计流量:15 000 m3/d;水力负荷:0.4 m3/(m2·h);停留时间:15.8 h;池容:9 860 m3;有效水深:6.5 m。

(2)主要工程内容

水解酸化池内共设置8台潜水推流器,规格为桨叶直径:2 600 mm;转速:76 rpm。

2.2.2 水解沉淀池

在水解酸化反应过程中,反应器内部的填料上附着的污泥会剥落,该部分污泥在水解沉淀池中沉降,并排放至污泥泵站,上清液进入后续处理单元。回流污泥根据运行情况控制流量进入水解酸化池。

由于本项目废水有机物浓度高,池子面积大,水解工艺的停留时间长,如采用脉冲布水方式较难实现均匀布水,强度难以保证。因此,经比选后确定采用推流式混合的沟型。沟型池体结合了推流和完全混合两种流态,减少短流,使进水被数十倍甚至数百倍的循环水所稀释,从而提高了系统的缓冲能力,并使污染底物与微生物充分接触,提高效率。

(1)设计工艺参数

①沉淀池:表面负荷:1.0 m3/(m2·h)。

②污泥泵站:设计流量:625 m3/h;最大回流比:100%;干污泥产量:5 tDS/d。

(2)主要工程内容

①沉淀池:共设2座水解沉淀池,每座配备一台行车式刮吸泥机。

②污泥泵站:污泥回流泵设置3台(2用1备),单泵规格为流量:313 m3/h。剩余污泥泵设置2台(1用1备),单泵规格为流量:60 m3/h。

2.2.3 好氧处理单元(好氧池)

废水经厌氧水解后进入好氧池,废水在好氧池中,通过鼓风曝气去除绝大部分有机物,出水混合液经中间提升泵站进入二次沉淀池,在二沉池实现泥水分离。底部沉泥进入污泥泵房,上清液进入后续处理单元。回流污泥根据运行情况控制流量进入好氧池,剩余污泥脱水处理,清液进入后续处理单元。

(1)设计工艺参数

①好氧池:设计流量:15 000 m3/d;有效容积:13 156 m3;有效水深:5.75 m;停留时间:21 h;鼓风曝气量:312.5 m3/min;水气比:1:30;污泥浓度:4.0 g/L。

②二沉池:表面负荷:0.8 m3/(m2·h)。

③污泥泵站:设计流量:625 m3/h;最大回流比:100%;干污泥产量:10 tDS/d。

(2)主要工程内容

①好氧池:好氧池I~II内共设置6台潜水推流器,规格为桨叶直径:2 300 mm;转速:46 rpm。好氧池内配备盘式微孔曝气器,规格为5 m3/(h·个)。

②二沉池:采用辐流式沉淀池,周边进水,周边出水,共2座,每座池规格为内径:22 m。沉淀池出水采用环形集水槽,每座沉淀池内配备一台中心传动刮吸泥机。

③污泥泵站:污泥回流泵设置3台(2用1备),单泵规格为流量:313 m3/h。剩余污泥泵设置2台(1用1备),单泵规格为流量:125 m3/h。

④中间提升泵站:提升泵选用潜污泵,共设4台水泵(3用1备)。水泵规格为流量:210 m3/h。

2.3 深度处理单元

结合上述厌氧、好氧处理工艺,从排放标准、占地、投资、运营成本等方面考虑,本项目选用高效沉淀池工艺作为深度处理工艺。高效沉淀池可通过投加PAM、PAC混凝剂,使剩余难降解有机物、悬浮物、总磷等污染物沉淀并去除,进一步净化水质[6]。

(1)设计工艺参数

设计流量:625 m3/h;表面负荷:6.25 m3/(m²·h);有效水深:6 m。

(2)主要工程内容

共设4台搅拌器,其中2台规格为转速:200 rpm,另外2台规格为转速:400 rpm。

沉淀池内设中心传动刮吸泥机,配套设置2台排泥泵(1用1备),规格为流量:15 m3/h。

2.4 污泥浓缩池

通过添加污泥药剂对污泥进行浓缩、调理,经过隔膜板框压滤机压榨脱水,使脱水后的泥饼含水率降至60%。

(1)设计工艺参数

设计污泥处理量:47.5 tDS/d,118.75 t/d(含水率为60%)。

(2)主要工程内容

①污泥浓缩池

2座污泥浓缩池,规格为池内径:22 m,浓缩池内设中心传动浓缩机。

②污泥调理池

2座污泥调理池,每座调理池内设2台搅拌器,规格为转速:30 rpm;电机功率:2.2 kw。

③污泥脱水机房

厢式隔膜压滤机4台,单台过滤面积:400 m2。配套辅助设备包括:翻板系统、药剂制备投加系统、高低压泵、压榨泵、滤布洗涤泵、空压机、储气罐、冷干机、过滤器、压力变送器和流量计等。

3 运行成本分析

本项目运行成本主要包括人工成本、药剂消耗量、电费、水费、污泥外运处置费及日常维修费。全年运行费用为5 486.47万元,折合单位水处理运行成本为10.02元/吨。

4 结语

本文通过分析某印染基地产生的浆染废水水质特点,采用先物化处理,去除硫化物及其他部分污染物,为后续生化反应提供有利条件;然后通过生化处理,有效降解有机物;最后采用高效沉淀池处理磷及其他污染物,保证水质稳定达标。污水处理后CODCr削减约91.7%,BOD5削减约90%,硫化物削减约99.8%,TP削减约70%,满足当地排放标准,有效解决了原处理系统超负荷的问题。本项目对类似工程的分析和设计具有一定的参考价值。