前地板材料利用率提升研究与应用

王 宽, 黄 棋, 唐廷洋, 刘 振

(上汽通用五菱汽车股份有限公司, 广西 柳州 545007)

0 引 言

近年来汽车市场已进入白热化竞争时代,汽车制造成本也逐年升高。冲压作为汽车生产四大工艺之首,其生产成本在整车制造成本中占比高,而材料成本又是冲压生产成本最大的影响因素。现通过对比分析某车型前地板,通过减小板料尺寸,使板料流过拉深筋进入工艺补充面对零件尺寸以及质量状态的影响,探寻提升材料利用率、降低生产成本的方法,提高企业市场竞争力。

1 零件结构介绍

前地板如图1 所示,外形尺寸约为1 179 mm×768 mm×113.6 mm,要求无起皱、开裂现象。其材料为BLD-FB-D,板料尺寸为1 420 mm×930 mm×0.6 mm,目前零件合格率为95.21%。

2 CAE分析结果对比

2.1 减小板料尺寸

板料尺寸由1 420 mm×930 mm×0.6 mm 减小至1 400 mm×910 mm×0.6 mm,长、宽各减小20 mm,如图2所示,材料利用率提升了3%。

图2 板料尺寸减小

2.2 减薄率对比

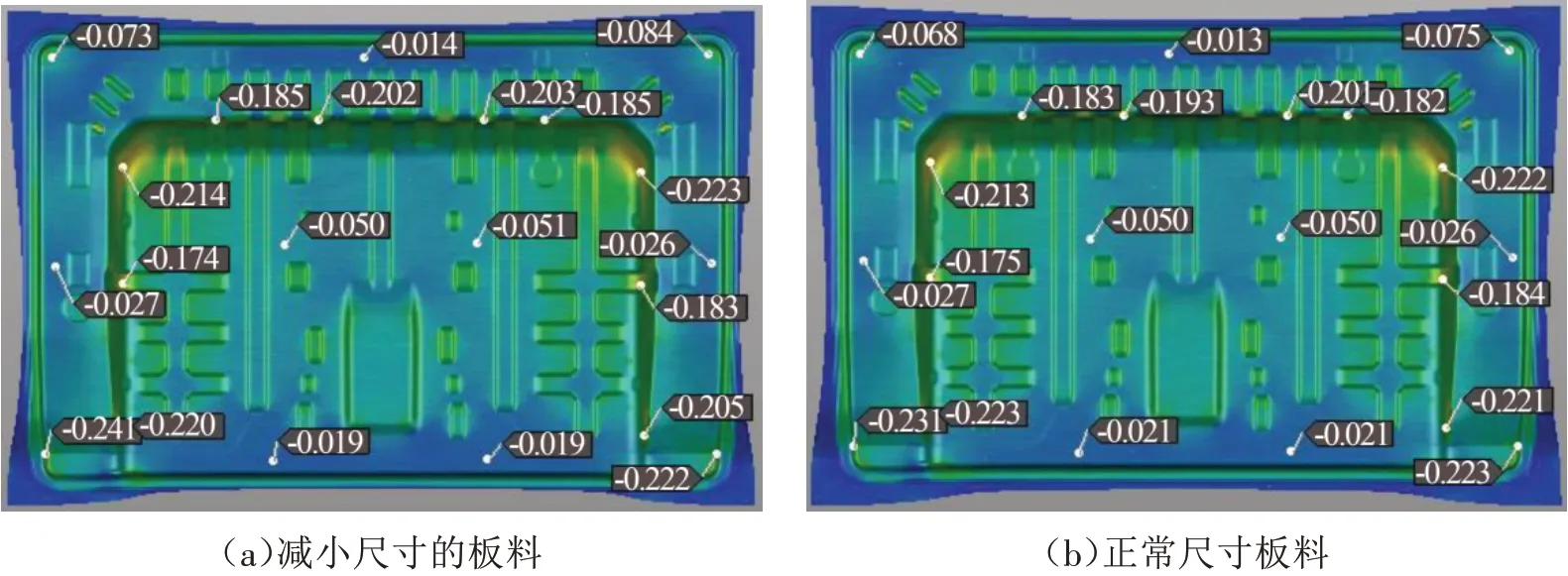

在CAE 分析设置与参数完全一致的情况下,减小板料尺寸后,其减薄率与正常板料尺寸的减薄率基本保持一致,如图3所示。

图3 减薄率对比

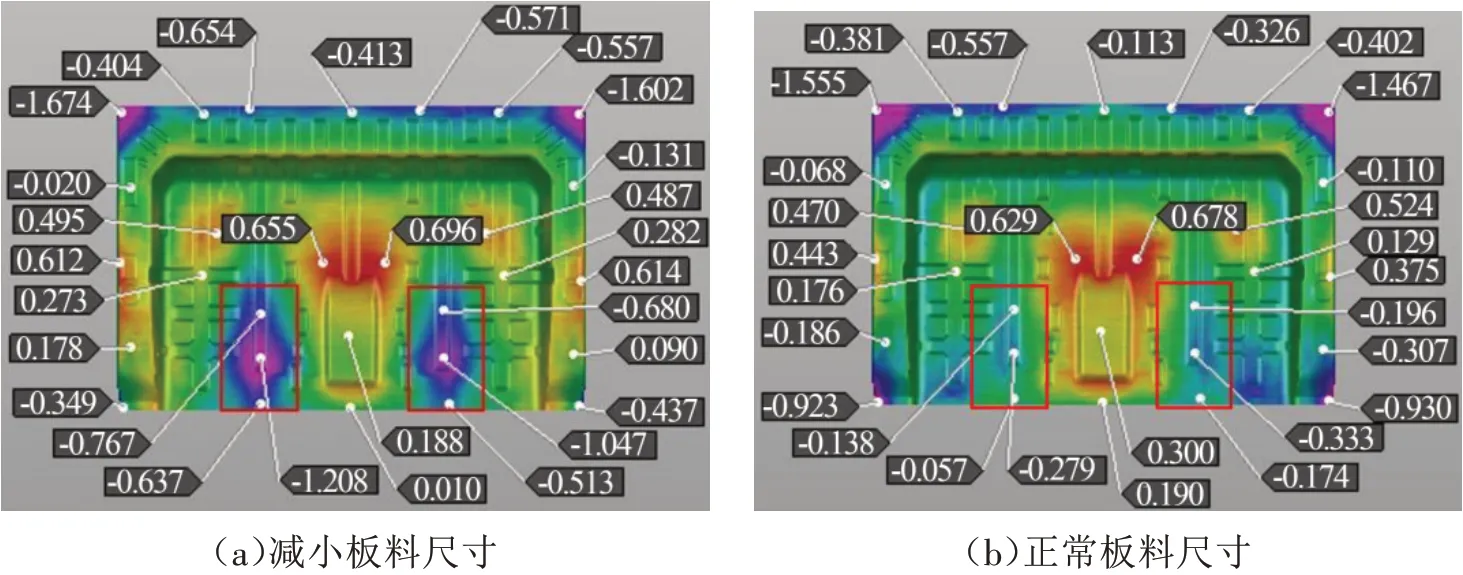

2.3 材料流入量对比

材料流入量对比如图4 所示,左右侧的材料流入量基本一致,前侧因板料流过拉深筋导致走料过快,材料流入量较正常尺寸板料大2 mm 左右,同时导致后侧的材料流入量小1 mm左右。

图4 材料流入量对比

2.4 回弹对比

回弹对比如图5 所示,减小尺寸板料的前地板方框区域较正常尺寸板料的前地板下塌约1 mm。

图5 回弹对比

2.5 CAE分析对比结论

减小尺寸后的板料CAE 分析的减薄率、材料流入量以及回弹与正常尺寸板料的CAE 分析值基本一致,都在可接受的范围之内,因此该方法可行。

3 实际试模结果对比

3.1 实际试模工况

实际试模使用主缸压力为8 000 kN 的液压机,设置好主缸压力、顶缸压力、顶出高度等参数后,先用正常尺寸板料试压,确认试制零件合格后,保持压力机参数不变,再用减小尺寸的板料试压。

3.2 实际试模的零件状态

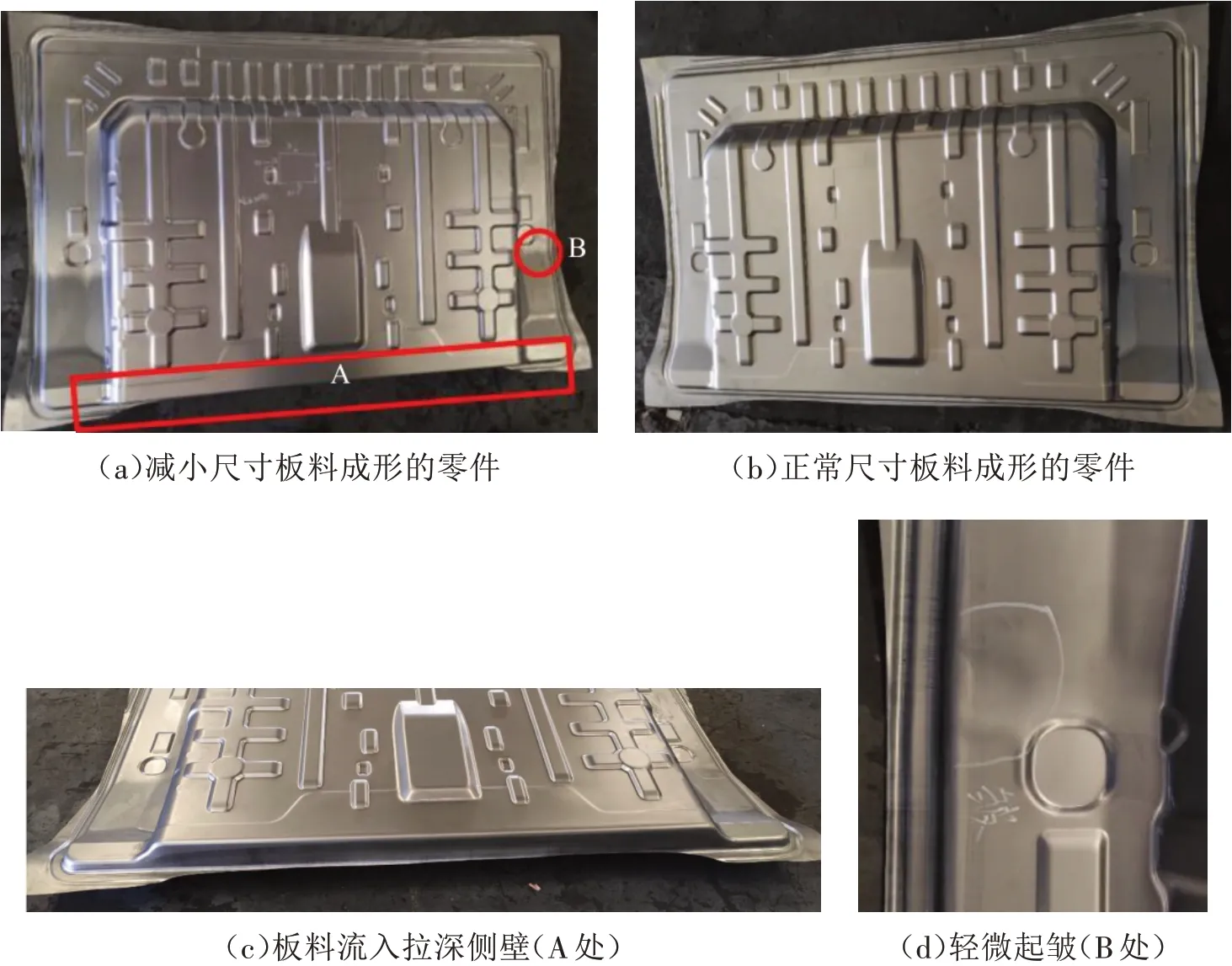

减小尺寸的板料前地板经检查确认后,无缩颈开裂问题,如图6(a)所示,正常尺寸板料成形的零件,如图6(b)所示,方框区域的板料流过拉深筋进入工艺补充面,如图6(c)所示,拉深筋外侧的板料也有所减少,但板料没有完全流过拉深筋。另外,B处有轻微起皱(见图6(d)),但经后工序的切边和翻边工序后消除,对零件成形质量影响不大。

图6 实际试模零件

3.3 实际流入量对比

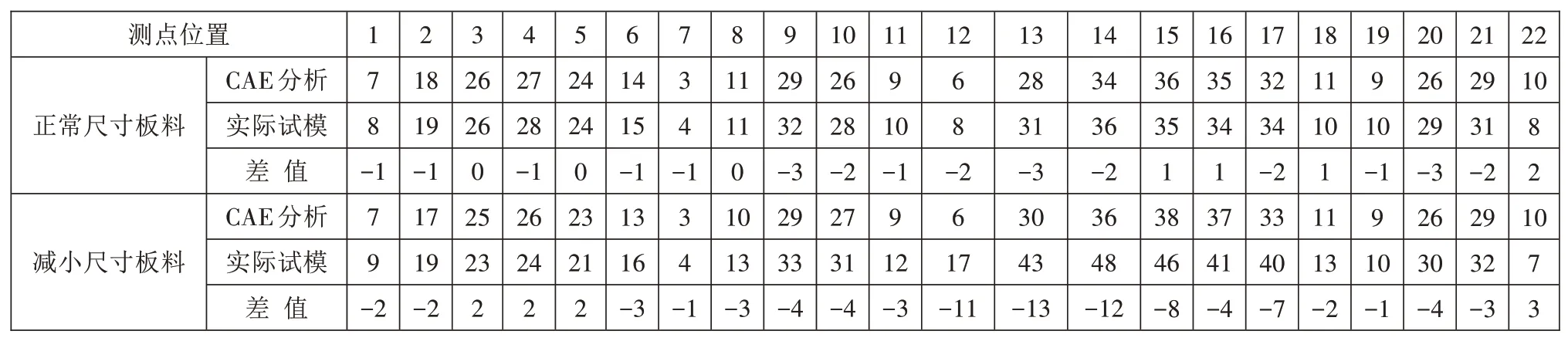

材料流入量测点位置如图7 所示,流入量数值如表1所示。

表1 材料流入量对比 mm

图7 材料流入量测点位置

正常板料尺寸实际试模的流入量与CAE 分析偏差在3 mm以内,属于正常。

减小板料尺寸的实际流入量测点12~18因板料流过拉深筋,导致材料流动变快,流入量较正常板料多3~12 mm,进而使测点1~7 的流入量较正常板料少1~3 mm;测点8~11 和测点19~22 流入量较正常板料多1~3 mm。跟CAE 分析对比,测点12~18较CAE 分析偏差较大,这可能是因板料流过拉深筋进入工艺补充面引起的CAE 分析失真,其他测量的流入量偏差均在正常范围。

3.4 零件尺寸对比

根据测量计划,前地板的尺寸测点一共有146个,正常尺寸板料生产的零件尺寸合格率为95.2%,减小尺寸板料生产的零件尺寸合格率为93.8%,偏差2个测点,影响尺寸合格率1.4%,如表2所示。

表2 零件尺寸对比

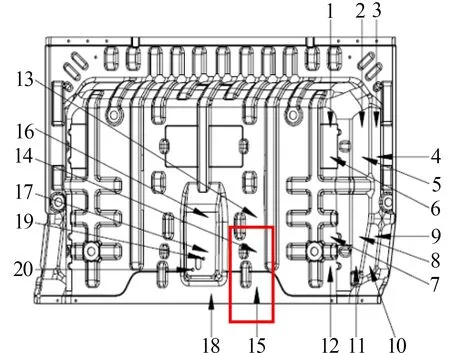

偏差的2个测点为点14和点15,如图8所示,差值为0.5 mm,与减小尺寸板料的前地板CAE 分析此区域下塌对应。经跟踪此零件在整车上的匹配情况,这2个测点的偏差对整车没有影响,能接受此状态。另外这2个测点可以在CAE分析阶段通过回弹补偿的方式进行优化。

图8 偏差的2个测点

3.5 实际试模结论

减小板料尺寸的前地板流入量与正常尺寸板料的前地板有一定的差别,起皱状态稍严重,但对整车没有影响,尺寸仅有2个测点的差别,而且可以在CAE 分析阶段通过一定的方式优化,因此减小板料尺寸的方案可行。

4 减小尺寸板料的收益

板料尺寸由1 420 mm×930 mm×0.6 mm 减小至1 400 mm×910 mm×0.6 mm,质量减轻0.219 kg,按6元/kg 计算,每生产1 个零件,板料成本能减少1.32元,如表3所示。

表3 减小板料尺寸的收益

5 结束语

减小板料尺寸并让板料流过拉深筋,虽然对前地板的CAE 分析回弹有一定的影响,但在CAE 分析阶段可通过回弹补偿的方式进行优化,实际生产的零件质量状态和尺寸合格率都在可接受的范围,证明该工艺可行,通过降低板料成本来提升企业的市场竞争力。

此工艺还在前围板和后地板进行了验证,前围板的板料尺寸由原来的1 400 mm×550 mm×0.7 mm减小至1 360 mm×510 mm×0.7 mm,长和宽分别减小40 mm;后地板的板料由(1 480/1 100)mm×995 mm×0.6 mm 的等腰梯形变为(1 480/1 100)mm×955 mm×0.6 mm的等腰梯形,高度减小40 mm,零件的质量状态和尺寸合格率没有太大的变化,但材料利用率分别提升了6.33%和2.98%。

目前在结构件和内板件上验证了此工艺的可行性,但对于表面质量要求高的外板件,如前门外板、后侧门外板、发动机罩外板和顶盖等,采用此工艺是否能达到质量要求还有待验证,如果能实现,材料利用能提高3%~4%,由此产生的收益可观。