烟叶烤房变孔隙率热流数值模拟与结构优化

郭泽华,曹阳,刘典

(550025 贵州省 贵阳市 贵州大学 机械工程学院)

0 引言

烟叶烘烤是烟草生产流程中至关重要的一环。作为烟叶烘烤的关键设备,密集烤房的性能成为影响烟叶烘烤质量的关键因素[1],当前标准密集烤房普遍存在温度分布不均匀等问题,使得烟叶烘烤质量不佳、品质不均一。因此,研究密集烤房内部压力、温度分布与气流分布具有重要意义[2-6]。

近年来,计算流体力学(CFD)技术发展迅速,其应用软件Fluent 已经广泛运用于流体与传热领域的数值模拟分析中。欧阳进等[7]利用Fluent 软件对密集烤房内部的温度场与速度场进行模拟仿真,重点研究密集烤房的合理送风量;胡德翔[8]利用Fluent 软件通过分别对烤房装烟室空载、满载状态下的多孔介质进行仿真模型分析;杜林昕[9]利用Fluent 软件分析进风量、进风口位置、屋顶角度、导流板角度等因素对烤房内部环境的影响;何雪等[10]利用Fluent 软件研究了不同气流形式对密集烤房内部环境的影响;刘兆宇等[11-12]利用Fluent 软件分别对烟叶烘烤定色期、干筋期密集烤房内部热湿环境进行数值分析,为风机送风量提供参考。

烟叶烘烤分为变黄期、定色期和干筋期3 个时期,每个时期的烟叶状态不同,即烟叶孔隙率不同。目前针对密集烤房内部环境的仿真研究大多未考虑孔隙率的影响。本研究运用Fluent 软件,对不同烘烤时期的密集烤房装烟室环境进行数值模拟,分析其内部的压力场、气流场和温度场,通过建立正交仿真实验优化烤房结构,提高密集烤房温度分布均匀性,为烤房结构改进提供理论依据。

1 材料与方法

1.1 烤房几何模型建立

密集烤房为气流上升式烤房,内部装烟室长8 000 mm、宽2 700 mm、高3 500 mm,内部装烟3层,每层高700 mm,相邻2 层烟叶间隙为150 mm。进风口、回风口位于同侧隔墙中间上下两端对应的位置,尺寸均为1 400 mm×400 mm。装烟室结构如图1 所示。

图1 装烟室结构图Fig.1 Structure of smoke loading chamber

为简化烤房模型,减少计算量,做以下假设:(1)忽略装烟架、排湿窗等结构的影响,仿真模型中装烟室仅保留进回风口;(2)烟叶层区域设为多孔介质区,其余区域设为流体区;(3)忽略烟叶产生的内部反应;(4)烤房装烟室内部的循环空气设为不可压缩流体。

1.2 数学模型

流体都遵守质量、动量和能量守恒定律。本研究的流体为湍流流动,可采用k-ε湍流模型[8,13],具体数学模型控制方程分别为

(1)质量守恒方程

式中:ui——烤房装烟室内热空气流的速度张量;xi——烤房装烟室内热空气流的坐标张量;i——烤房装烟室空间的3 个方向。

(2)动量守恒方程

式中:ρ——烤房装烟室内热空气流的密度;t——烤房装烟室内热空气流的作用时间;ui,uj——烤房装烟室内热空气流的速度张量;P——烤房装烟室内热空气流产生的静压;τij——烤房装烟室内热空气流产生的应力张量;xi,xj——烤房装烟室内热空气流的坐标张量;ρgi——烤房装烟室内热空气流的重力体积力;Fi——外部体积力以及其他模型相关源项。

式中:μ——烤房装烟室内热空气流的动力黏性系数。

(3)能量守恒方程

式中:H——总焓,H=h+uiuj;;T——烟叶烤房装烟室内热空气流的温度;K——烟叶烤房装烟室内热空气流的传热系数;——烤房装烟室内热空气流的粘性应力。

1.3 网格划分

孙力[14]采用密集烤房出口速度的平均值作为网格无关性验证参数,在相同参数条件设置下,研究了网格数量对出口风速的影响。结果表明,网格数量约为170 000 时,能较好地平衡计算精度与计算效率。为了提高仿真模拟精准度,仿真采用结构化网格对模型进行划分,共产生168 424 个网格,201 423 个节点,网格质量约为0.999,网格划分效果良好,如图2 所示。

图2 装烟室模型网格划分图Fig.2 Grid division of smoke chamber model

1.4 多孔介质模型

在烟叶烘烤过程中,随着烟叶水分挥发,烟叶体积变小,烟叶间的间隙也会随之改变。为了提高仿真的准确度,将孔隙率按照变黄期、定色期和干筋期3 个阶段进行描述,得到3 个时期的孔隙率值。孔隙率计算公式为

式中:ρd——烤房装烟密度;ρs——烟叶表观密度;Vε——多孔介质内孔隙体积;V——多孔介质总体积。

由于干燥过程中孔隙增加的体积近似于水分减少的体积[14],可以通过烤房初始孔隙率以及烟叶失水速率近似计算变黄期、定色期和干筋期3个阶段的平均孔隙率。研究表明,在变黄期烟叶失水速率为 0.3%~0.5%/h,失水量为 30%~40%;在定色期失水速率为 0.9%~1.2%/h,失水量为40%~55%;在干筋期烟叶失水速率为0.3%~0.7%/h,失水量为 15%~20%[15-16]。经实验测算,装烟密度为85 kg/m3,烟叶表观密度为462 kg/m3。计算可得变黄期、定色期和干筋期平均孔隙率分别为0.82%、0.86%和0.89%。

根据前文假设条件,装烟室内流动的热空气为不可压缩流体,因此进风口设为速度入口边界,速度为5 m/s;回风口设为压力出口边界,压力值为一个标准大气压;壁面边界条件设置为wall。

2 结果与分析

2.1 装烟室压力场分布及分析

在上述条件下,截取y=0 mm(中间竖直截面)截面的压力分布。图3 是装烟室在变黄期、定色期、干筋期的压力分布图。

图3 烤房内压力分布图Fig.3 Pressure distribution in the curing barn

从图3 可以看出,压力梯度从回风口处到装烟门侧下部递增,靠近入口处的压力小于装烟门侧压力,装烟室上部压力小于下部压力,装烟门下部压力最大,回风口处压力最小。经研究分析认为,在受到烟叶阻碍时,热气流迅速充满装烟室下部区域,由于装烟门对气流的阻碍,使得装烟门下部压力增大,加之气流一直从进风口流入、回风口流出,因此装烟室压力呈现所述分布情况。

对比发现,变黄期、定色期、干筋期压力最大值分别为30.44、29.73、29.38 Pa,这是由于随着烘烤时间增加,烟叶内部水分蒸发,烟叶体积变小,烟叶之间孔隙变大,对气流的阻碍作用逐渐减小,因此压力值逐渐变小。

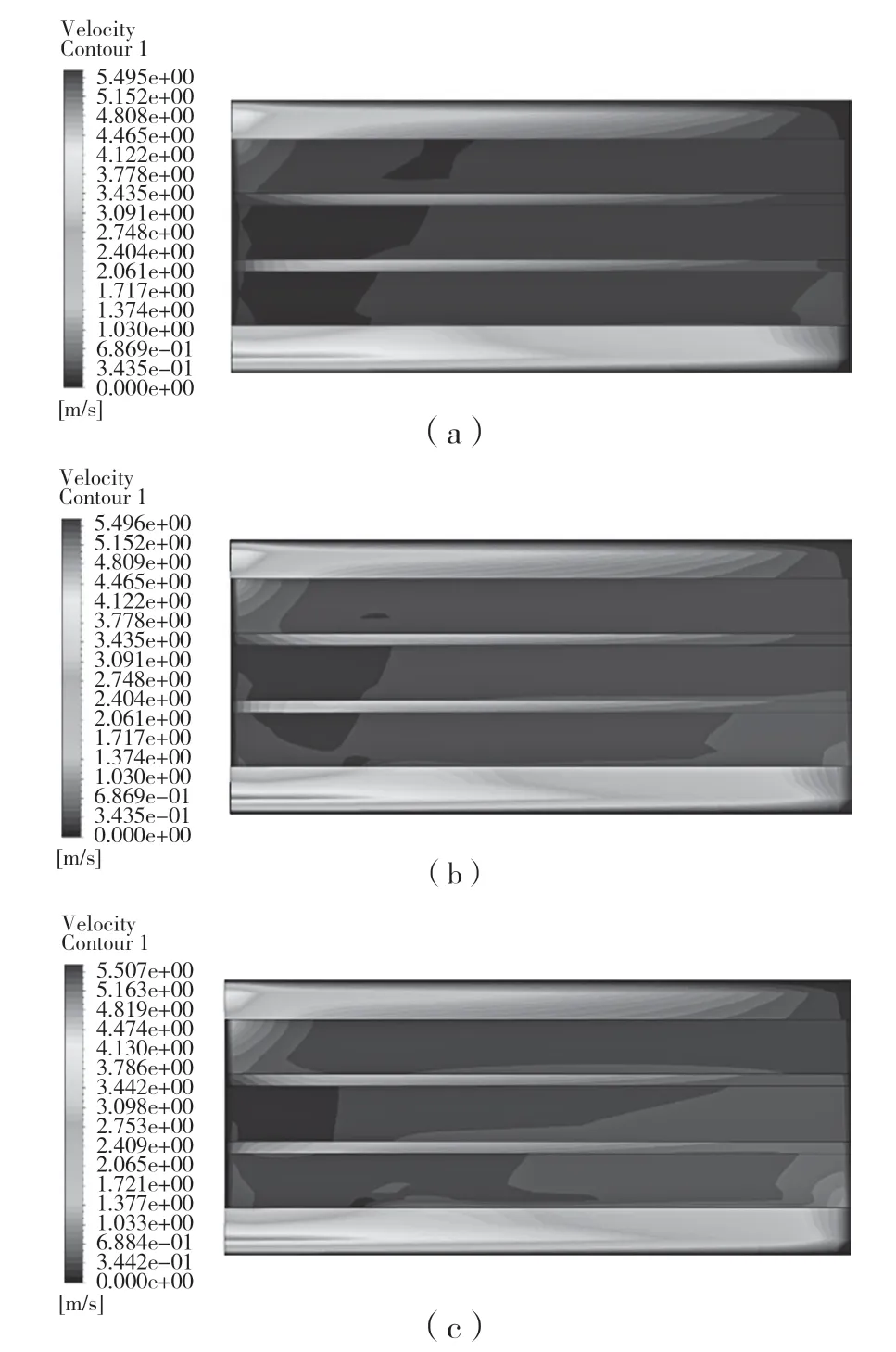

2.2 装烟室气流场分布及分析

图4 是烤房平面y=0 mm 的风速分布云图。由图4 可见,热气流从进风口进入装烟室后迅速充满装烟室下部区域,速度梯度从进风口处到装烟门侧递减;在装烟室上部区域,速度梯度从装烟门侧到回风口处递增,并在回风口处气流速度达到最大值。烟叶层区域气流速度较通道区域速度明显降低。

图4 烤房内风速分布云图Fig.4 Cloud chart of wind speed distribution in the curing barn

变黄期、定色期、干筋期叶间风速均值分别为0.15、0.17、0.21 m/s。这是由于随着烘烤时间的增加,烟叶体积变小,烟叶之间孔隙变大,对气流的阻碍作用逐渐减小,因此烟叶层区域风速也随之变大。分析认为,热气流进入烤房后,随着气流动能损失,速度梯度从进风口处到装烟门侧递减。进入烟叶层区域后,由于烟叶的阻碍作用,气流速度降低;在进出口压差作用下,速度梯度从装烟门侧到回风口处递增;同时,进风口处气流在水平运动受阻后向上部流动,使得进风口上部气流组织较弱,烟叶层区域风速从进风口到装烟门方向递增,气流分布不均匀。

2.3 装烟室温度场分布及分析

图5 为烤房平面y=0 mm 的温度分布图。从图5 可知,温度从装烟室下部区域到上部区域呈现递减趋势。装烟室下部区域温度最高,中部区域次之,上部区域最低,同时中间区域温度高于四周边缘温度。烟叶层内部温差在2~3 ℃。

图5 烤房内温度分布图Fig.5 Temperature distribution in the curing barn

随着烘烤时间的增加,装烟室上部温度与下部区域温度差值逐渐减小。这是由于烟叶间隙变大,烟叶对气流热交换的阻碍作用减小以及烟叶水分的蒸发,使得装烟室上部区域温度升高,与下部区域温度差值减小。

分析认为,热气流进入装烟室后与空气进行热交换,装烟室下部区域温度升高,烟叶层区域由于烟叶水分蒸发吸收热量,使得温度升高幅度小于下部区域,同时由于气流组织分布不均匀导致装烟室内部出现温度梯度,这是因为进风口处气流在水平运动受阻后向上部流动,使得靠近进风口处气流组织较弱,传热效果较差,导致该区域温度较四周温度低。装烟门侧上部区域气流组织较弱,故该区域温度较低。由于烤房墙壁与外部环境存在热交换,因此四周边缘温度较低。

3 烤房进风口位置与大小对内部环境的影响

流场仿真结果表明,标准密集烤房存在温度分布不均匀现象,尤其是烤房装烟室上部温度低于下部温度。因此提高装烟室上部温度能有效改善温度分布不均匀现象。研究表明,在烤房装烟室中上部增加一个热风通道能有效提高上部烟叶层温度。利用上文建立的烤房模型,研究进风口位置与大小对烤房内部环境的影响,并以此优化烤房结构。

3.1 正交仿真实验设计

保持烤房其他条件一致,增加一个上部进风口布置于中、上棚烟叶中间间隙通道处。装烟室结构如图6 所示。增加一个上层进风口后,对烤房温度分布的主要影响因素包括2 个进风口的宽度、高度和底部进风口与底部距离5 个因素。

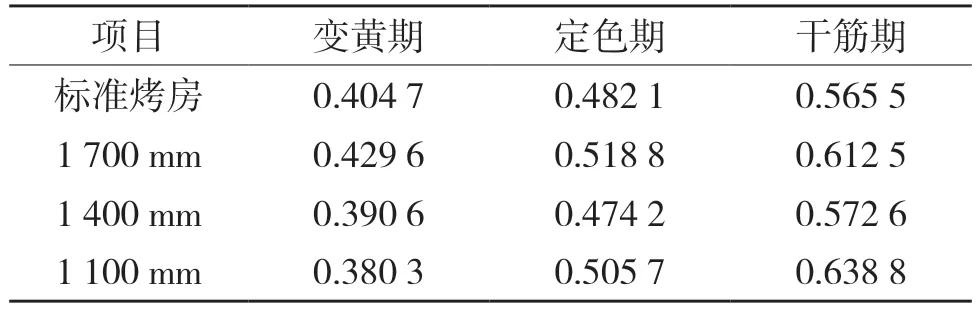

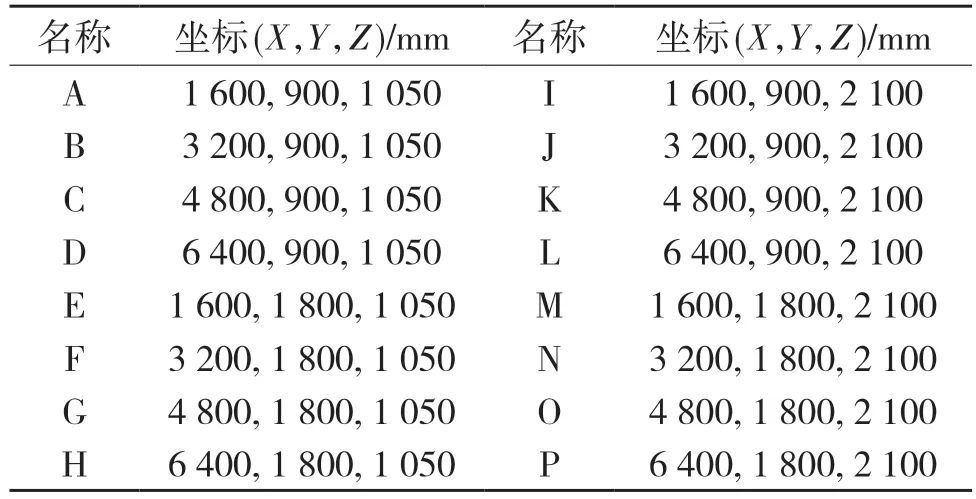

对底部进风口宽度进行单因素分析,保持烤房风机总送风量,上部进风口尺寸为1 400 mm×100 mm,底部进风口高度为300 mm,底部进风口与底部距离为100 mm 等因素不变,仅改变底部进风口宽度(1 700 mm、1 400 mm、1 100 mm),建立3 组仿真模型。分别在3 层烟叶层中间平面,即Z1=0.95 m、Z2=1.8 m、Z3=2.65 m 三个截面均匀选取8 个测量点,仿真求出3 个时期每点的温度值,将24 个点温度值的标准差作为考核指标。得到变黄期、定色期、干筋期各时期标准差值如表1 所示。

表1 不同底部进风口宽度标准差值对比Tab.1 Comparison of standard difference of width of air inlet at different bottom

仿真结果表明,底部进风口宽度为1 700 mm和1 100 mm 时均不能有效提高温度分布均匀性。因此,保持底部进风口宽度为1 400 mm 和风机总送风量不变,改变2 个进风口的高度、上部进风口宽度以及底部进风口距离底部距离这4 个因素,设计4 因素3 水平正交优化实验。

3.2 正交实验分析与验证

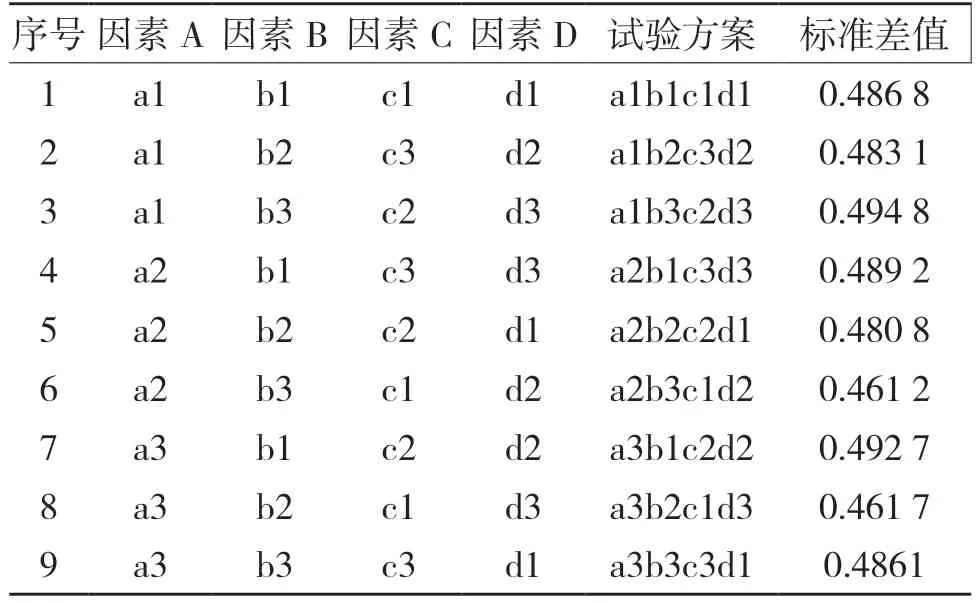

正交仿真实验的因素水平表如表2 所示,正交实验表如表3 所示。选取上文24 个测量点的温度值的标准差作为考核指标,对烤房定色期进行仿真,得到各因素水平均值如表4 所示。

表2 正交仿真实验的因素水平表Tab.2 Factor level of orthogonal simulation experiment

表3 4 因素3 水平L9(34)正交实验表Tab.3 Four-factor three-level L9(34) orthogonal experiment

表4 各因素水平均值Tab.4 Mean value of each factor level

由正交实验可知,各因素对温度分布均匀性影响程度依次是:上部进风口宽度>底部进风口与底部距离>底部进风口高度>上部进风口高度,并且最优水平分别为A2、B2、C1、D2。最终得到本次正交实验的最优组合为:底部进风口高度为 300 mm、底部进风口与底部距离50 mm、上部进风口宽度为1 100 mm、上部进风口高度75mm。

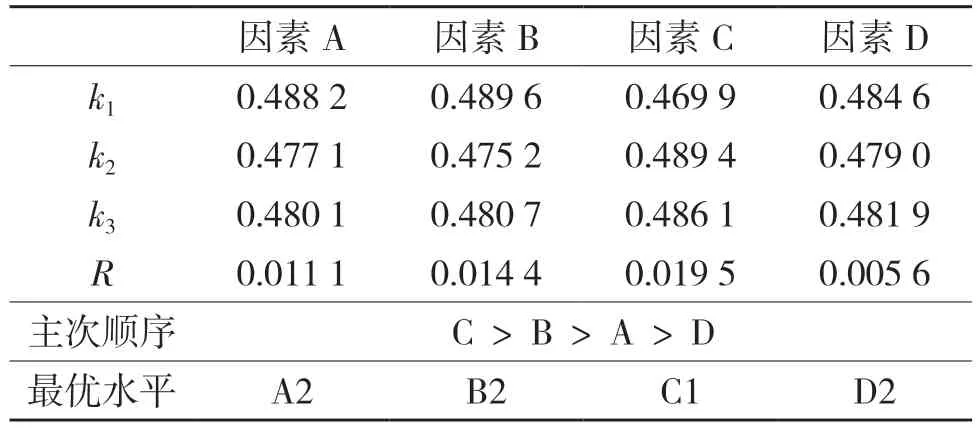

根据烤房最优结构组合,建立新烤房模型进行仿真计算,并与标准烤房进行对比,结果如表5所示。从表5 中可以看出,新烤房在3 个时期温度标准差值均小于标准烤房。该结构优化方案具有一定的合理性,能有效改善烤房温度分布不均匀现象。

表5 标准烤房与新烤房温度标准差值对比Tab.5 Comparison of standard temperature difference between standard curing barn and new curing barn

4 数值模拟结果与实验测试对比分析

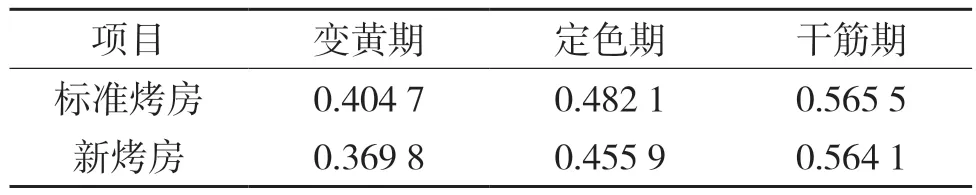

烟叶烘烤试验采用结构优化后的新烤房,试验目的为采集烤房内部温度数据并验证仿真结果的准确性,烤房内部数据采集点位置如下:以烤房隔墙左下角为原点建立空间直角坐标系,长为X轴,宽为Y轴,高为Z轴;在烤房内部取16 个均匀分布的测量点,各点命名及坐标如表6 所示。

表6 试验测量点位置坐标及命名Tab.6 Location coordinates and naming of test measuring points

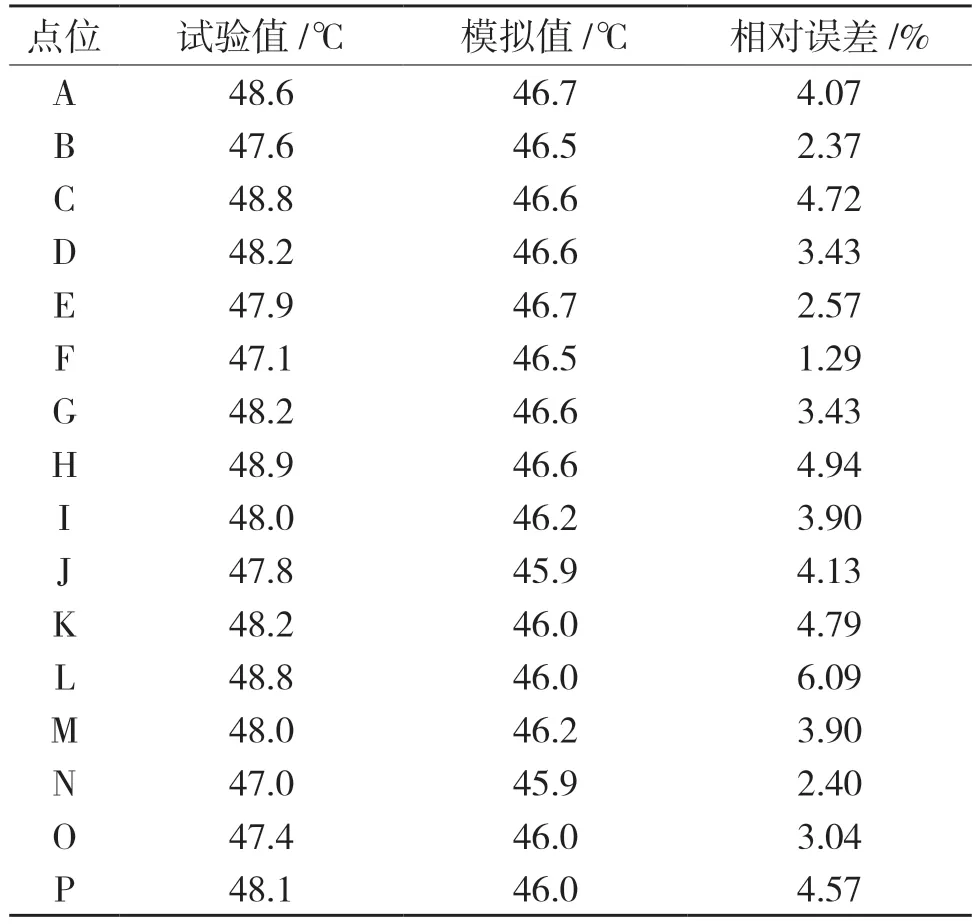

温度测量点试验值与模拟值对比如表7 所示,从表7 可知,各测量点试验值与模拟值相对误差范围为0~6.09%。由于温度采集仪器本身的误差以及建立仿真模型时人为忽略烟架、观察窗等结构等原因,造成试验值与模拟值之间的误差。从总体结果来看,试验值与模拟值基本吻合,本研究建立的仿真模型与模拟可靠。

表7 温度测量点试验值与模拟值对比Tab.7 Comparison between test values and analog values of temperature measuring points

5 结论

本文对气流上升式密集烤房进行了模拟仿真研究,分别对标准烤房的变黄期、定色期和干筋期3 个烘烤时期的装烟室环境进行数值模拟,分析其内部的压力场、气流场和温度场。同时,进行烘烤试验验证仿真结果,选取的测量点试验数据与模拟值数据相对误差均小于6.09%,试验值与模拟值基本吻合,说明了本研究建立的仿真模型的准确性。根据模拟结果可以得出以下结论:

(1)随着烘烤时间增加,标准密集烤房装烟室内部呈压力逐渐减小、叶间风速增大、温差减小趋势;

(2)标准密集烤房在变黄期、定色期和干筋期均存在温度分布不均匀情况;

(3)增加上层进风口能有效改善烤房内温度分布状况。将底部进风口尺寸调整为1 400 mm×300 mm,位置调整至隔墙下端中间距离烤房底部50 mm 处,并在中、上棚烟叶间增加尺寸为1 100 mm×75 mm 的上层进风口,可获得较均匀的热流场环境和较一致的温度均匀性。