中子辐照和冷轧(预应变)对高纯铝压缩特性的影响1)

叶想平 南小龙 冯琦杰 周 韦 吴凤超 李雪梅,2) 耿华运 胡建波 俞宇颖

* (中国工程物理研究院流体物理研究所,冲击波物理与爆轰物理重点实验室,四川绵阳 621900)

† (中国工程物理研究院核物理与化学研究所,四川绵阳 621900)

引言

核能以其资源丰富和环境友好等特点,长期备受人们的重视[1-2].反应堆防护结构材料在服役过程中接受中子辐照会发生硬化和脆化,恶化其力学性能,降低反应堆的安全可靠性.因此,金属材料的辐照硬化和脆化一直是核能安全领域亟待解决的关键问题之一[3-9].

大量冷轧态金属材料被应用于建造反应堆结构件[4,10-12].然而,现有实验研究却较少关注中子辐照冷轧(预应变)金属材料宏观力学性能的变化规律和微观机理[10-11,13-21].与此同时,绝大部分宏观实验研究都集中在拉伸加载条件下,较少关注压缩加载条件下辐照金属材料的力学性能,然而反应堆内,部分结构件在服役过程中也会承受压缩应力载荷,尤其在事故场景中,外部载荷的形式将更为复杂.但对压缩加载条件下中子辐照冷轧态金属材料宏观力学性能变化规律及其微观机理的认识还比较欠缺,不利于反应堆安全性的准确评估[22-23].

本文研究了退火态和预压缩10%应变高纯铝的准静态压缩力学性能随中子辐照剂量的变化规律.采用透射电镜(TEM)研究了初始辐照样品内部位错密度和辐照缺陷的尺寸和数密度变化规律,揭示了中子辐照高纯铝宏观力学性能变化的微观机理.并将B-Y (Byun Ye) 模型推广应用到中子辐照退火态金属材料的压缩本构关系预测.

1 准静态压缩实验结果

实验材料为中子活化率极低的高纯铝(新疆众合公司出产,纯度为99.999 5%),能够避免其他金属元素高中子活化率给后续实验研究带来的放射性问题[18,24-26].样品状态分别为完全退火态和预压缩10%应变,预压缩应变通过材料试验机沿轴向直接对Φ110 mm×160 mm 的退火态高纯铝棒料预压缩16 mm 获得,预应变时的横梁位移速率为11 mm/min,工程应变率为1.1×10-3s-1.采用线切割沿轴向对退火态和预应变高纯铝棒料进行取料,线切割棒料的直径均为Φ14 mm,而后车削加工成样品,样品尺寸均为Φ6 mm×6 mm.最后将样品放入中国绵阳研究堆中接受不同剂量的快中子辐照(辐照温度均为40 °C)制备出辐照样品.辐照剂量按照等比例设计分别为0.01 dpa,0.03 dpa,0.09 dpa,0.27 dpa,0.81 dpa,但辐照过程中受到反应堆自身运维周期的限制,样品实际辐照剂量往往存在一定偏差,且由于退火态和预应变高纯铝样品辐照过程中分属于不同批次,导致二者的实际辐照剂量也存在一定差异,样品的实际状态如表1 所示.

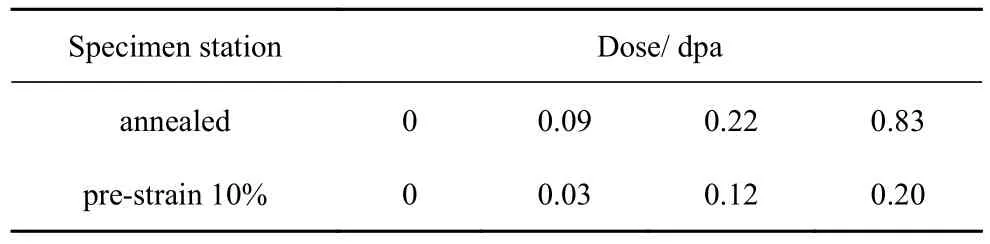

表1 样品状态Table 1 Specimens station

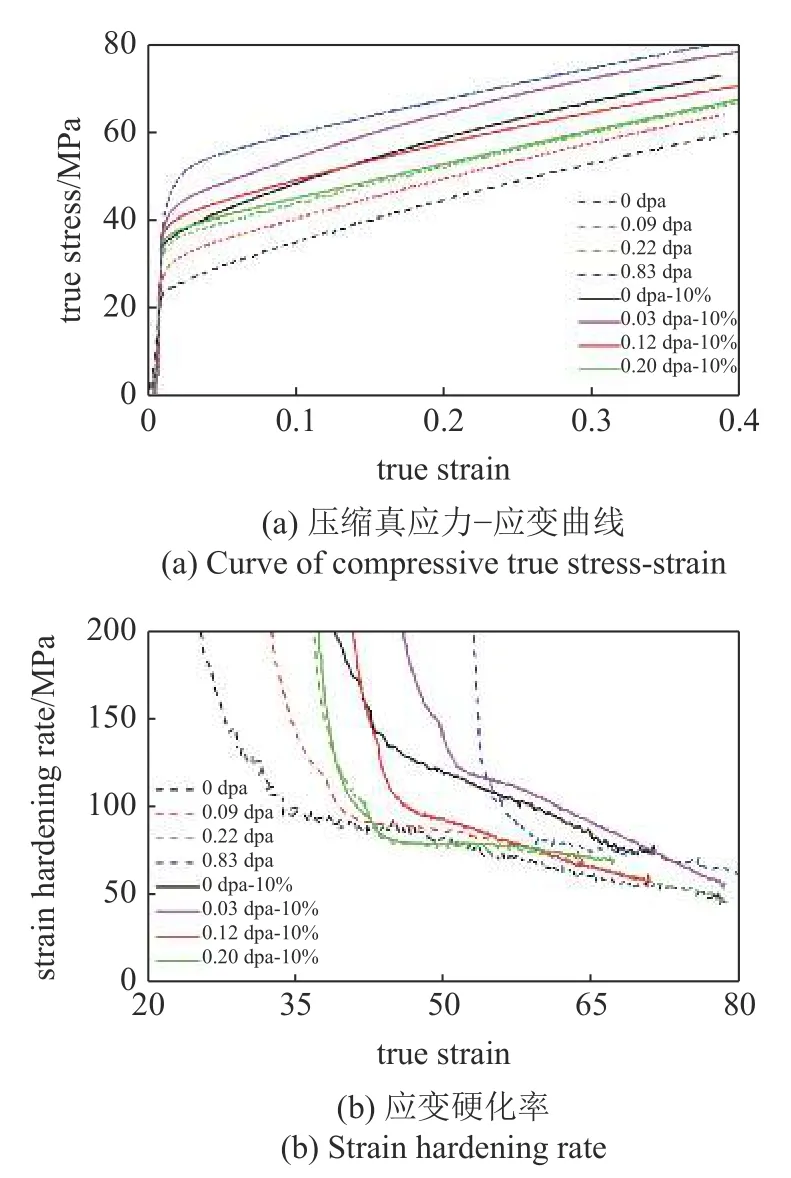

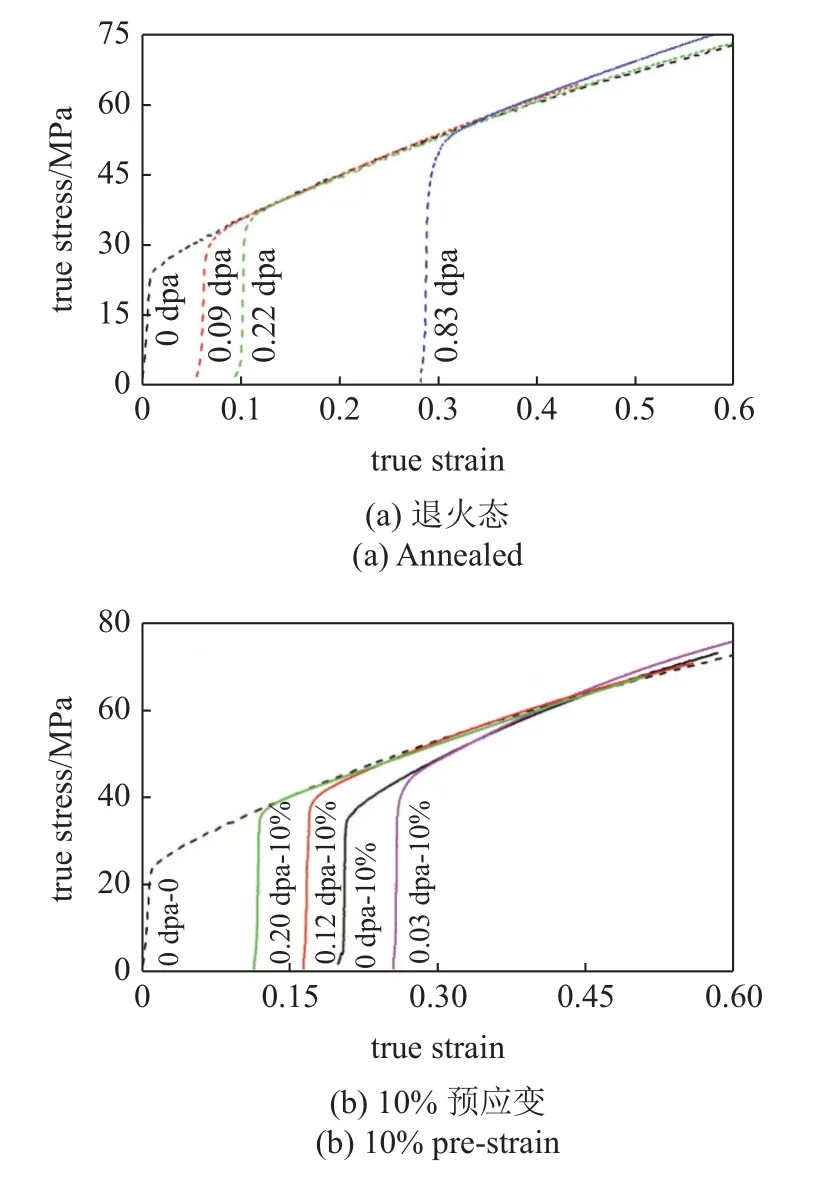

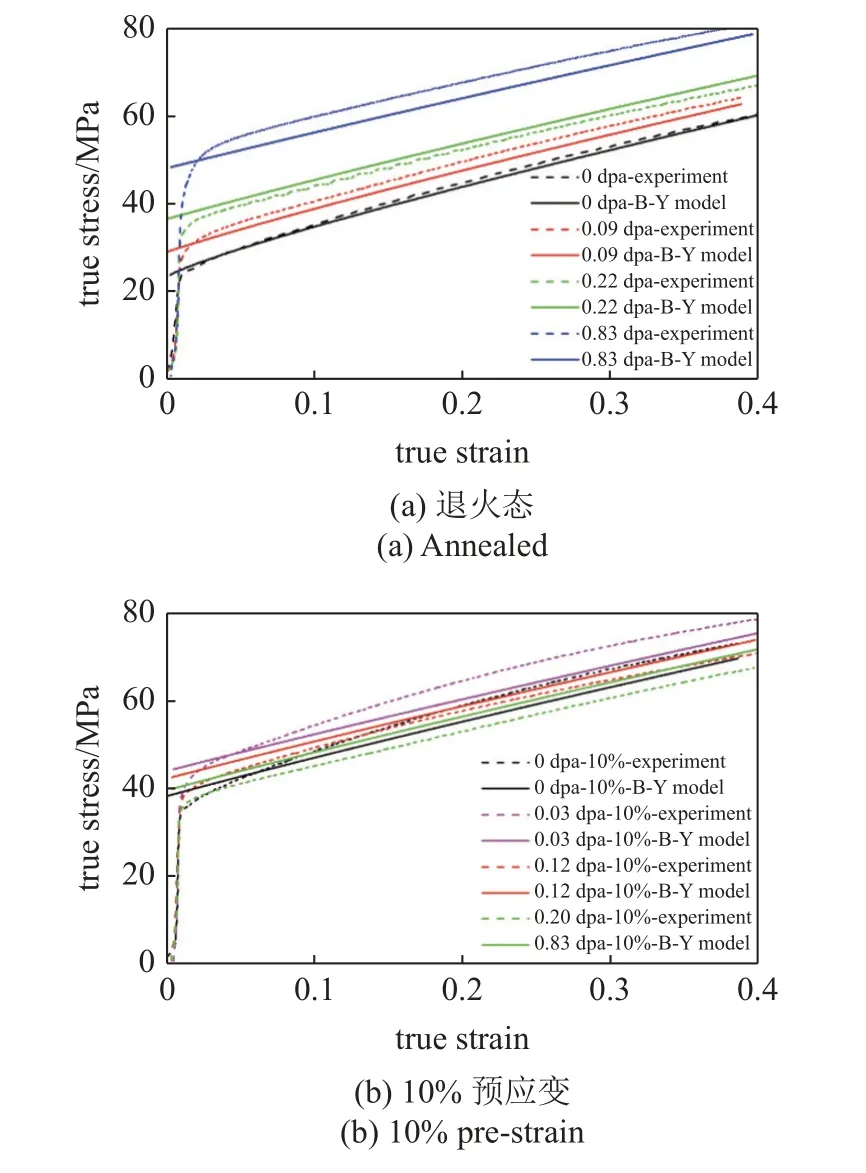

辐照样品制备完成后,采用材料试验机开展准静态压缩实验,实验过程中试验机的横梁位移速率为0.4 mm/min,工程应变率为1.1×10-3s-1.由于样品制备成本高,所有辐照样品的压缩实验均只开展单次有效实验.不同中子剂量高纯铝的准静态压缩真应力-应变曲线如图1(a) 所示,图中0.03 dpa-10%表示辐照剂量为0.03 dpa 的预压缩10%应变的高纯铝样品,其他依此类推.

图1 中子辐照高纯铝的准静态压缩实验结果Fig.1 Quasi-static compression experimental results of high-purity aluminum with different neutron doses

退火态高纯铝的屈服强度和塑性流动应力均随辐照剂量增加而增大,表现出典型的辐照硬化效应,如图1(a)中虚线所示.未辐照时,预应变样品内部的林位错引起的强化效应,导致预压缩10%应变高纯铝的屈服强度和整个塑性流动应力均显著高于退火态样品;但随着辐照剂量的增加,预应变样品的屈服强度和塑性流动应力均表现出随辐照剂量增加而先增加后降低的特性,且0.20 dpa 预应变样品的整个应力-应变曲线几乎与相同剂量条件下的退火态样品重合,如图1(a)中实线和表2 所示.

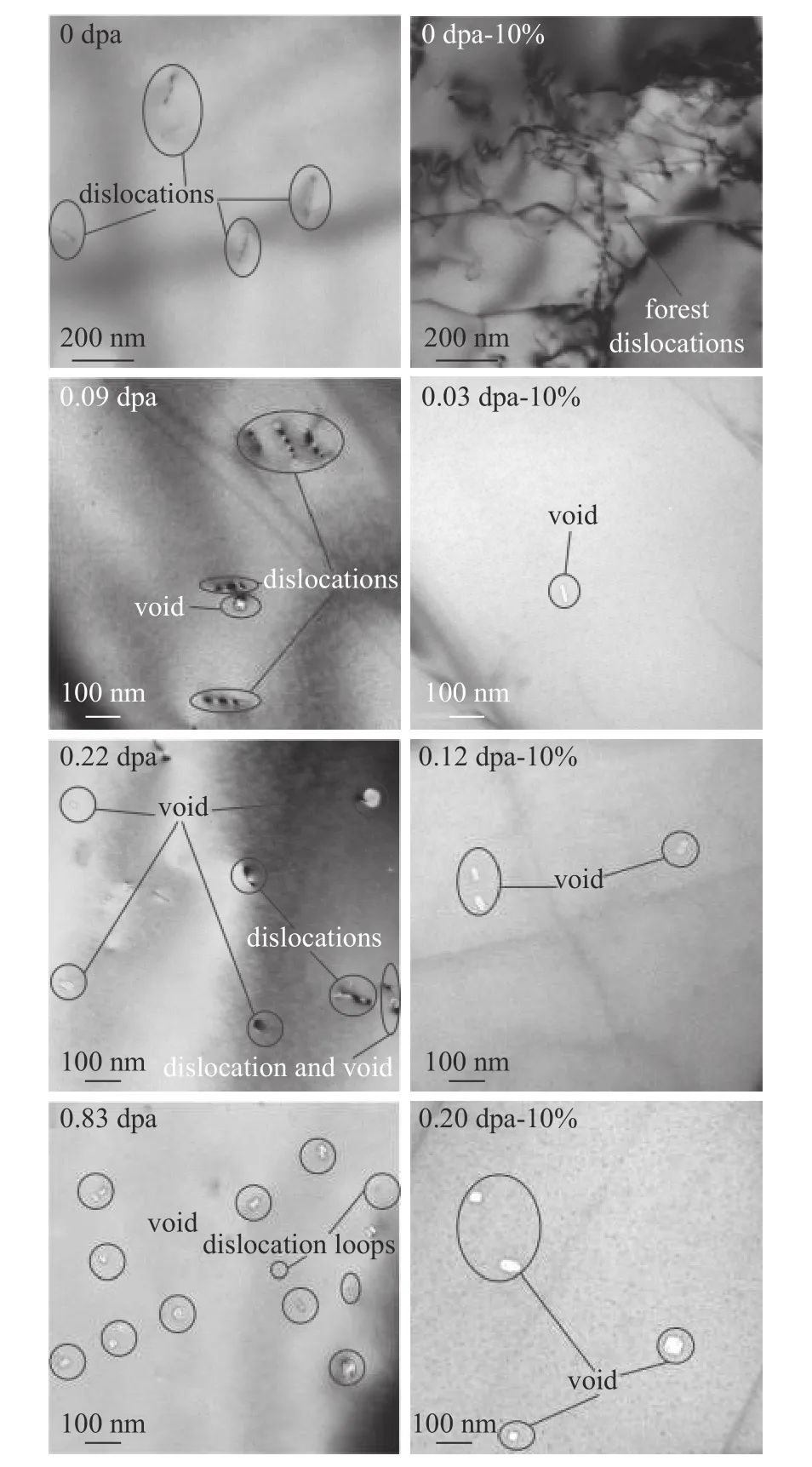

表2 中子辐照高纯铝的准静态压缩性能Table 2 Quasi-static compression properties of neutron irradiation high-purity aluminum

值得特别强调的是,相同辐照剂量条件下,预应变高纯铝的屈服强度虽然一直高于退火态高纯铝,但按照图1(a)和表2 中屈服强度随辐照剂量的变化趋势来看,随着辐照剂量的进一步增加,预应变样品的屈服强度很有可能将低于退火态样品;与此同时,辐照预应变样品的屈服强度也将有可能低于其未辐照初始态,这意味着冷轧态金属在辐照过程中有可能出现屈服强度低于其初始状态的情况,进而威胁反应堆的运行安全.

不同状态高纯铝的应变硬化率随真应力的变化趋势如图1(b)所示,相同真应力条件下,退火态样品的应变硬化率基本处于同一水平,如图1(b)中虚线所示;相同真应力条件下,预应变高纯铝样品的应变硬化率随辐照剂量的增加整体表现出降低的趋势,且辐照剂量超过0.12 dpa 后,预应变样品的应变硬化率与退火态样品基本处于同一水平,尤其是0.20 dpa预应变样品和0.22 dpa 退火态样品的应变硬化率几乎完全相同,如图1(b)所示.从应变硬化率的变化规律来看,辐照预应变高纯铝的压缩性能随辐照剂量的增加,也是越来越与退火态样品接近.

2 微观机理分析

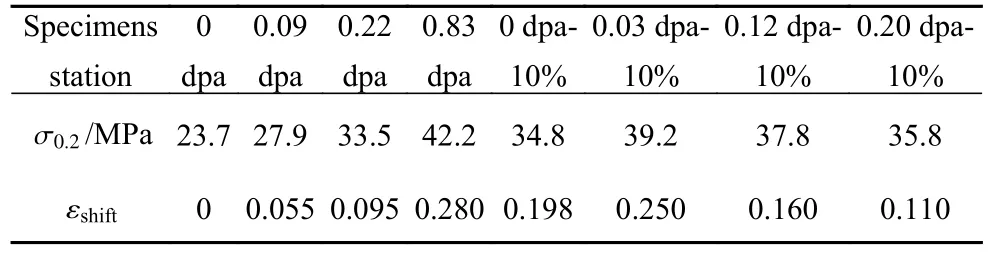

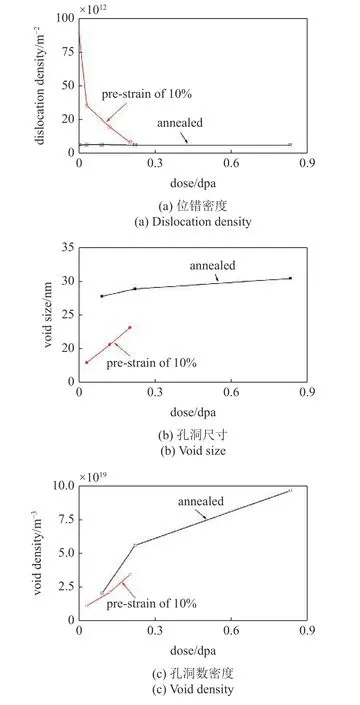

为了揭示辐照和预压缩应变对高纯铝压缩特性的影响机理,采用TEM 显微技术分析了中子辐照高纯铝初始样品内部的位错密度、孔洞尺寸和数密度的变化规律.位错密度,辐照孔洞尺寸和数密度的统计方法详见文献[27].需要说明的是,基于叶想平等[28]的已有认识,本文依旧只能大致给出所有样品内部位错环尺寸上限值为15 nm,数密度上限值为1019/m3,且由于位错环数密度过低,回收样品中同样并未能观测到位错通道[28-29].

首先,初始退火态高纯铝内部位错密度极低(≤1012/m2量级),且辐照对其位错密度几乎也没有影响,与此同时其内部未观测到初始孔洞,如图2 和图3(a)所示,这表明退火态高纯铝处于密实的完全退火态.预应变导致未辐照的预应变样品内部存在高密度林位错,但随着辐照剂量的增加,预应变高纯铝内部位错密度开始快速降低,表现出显著的辐照退火效应,且0.20 dpa 时,预应变样品内部位错密度已经接近退火态,如图2 和图3(a)所示.

图2 辐照高纯铝的典型TEM 图Fig.2 TEM micrographs of high-purity aluminum with different doses

图3 辐照高纯铝内部缺陷统计数据Fig.3 Statistical data of defects in high-purity aluminum with different doses and pre-strain

其次,退火态和预应变高纯铝内部孔洞的尺寸和数密度均随辐照剂量的增加而增大;相同辐照剂量条件下,预应变能够抑制辐照孔洞的形核和长大,从而显著降低孔洞的尺寸和数密度,如图2、图3(b)和图3(c)所示.预应变降低辐照孔洞尺寸和数密度主要与以下两种机制有关: (1) 辐照形成的点缺陷更容易被预应变引入的林位错捕获,二者的结合能够降低整体能量,在这个过程中部分间隙原子和空位会在位错线上复合,同时位错线还能够为点缺陷和空位的迁移提供能量更低的通道,进一步加速间隙原子与空位的复合,降低基体的辐照损伤程度,进而降低辐照孔洞的尺寸和数密度[10-12,30-31];(2) 预应变样品在辐照退火过程中,位错线在晶粒内部滑移,会湮灭掉部分缺陷,尤其是点缺陷,位错环和四面体等,从而再次降低基体材料的整体辐照损伤程度[5,18,32].

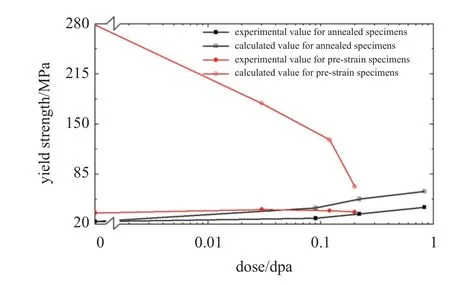

以上显微分析结果表明,辐照高纯铝内部缺陷主要为辐照孔洞和初始预压缩应变引入的林位错,基于强化理论可得辐照高纯铝屈服强度的理论计算值如下[33-35]

其中,σy和 σm分别为辐照高纯铝屈服强度和未辐照退火态高纯铝基体的屈服强度;Δ σdpaD和 Δ σD分别为辐照孔洞和林位错引起的强化应力.G=26 GPa,b=0.286 nm 和M=3.06 分别为铝的剪切模型、伯格矢量的大小和泰勒系数[28];αdpa=1 和αD=1.25 分别为辐照孔洞强化因子和位错强化因子[34-35];N和d分别为辐照孔洞的尺数密度和尺寸;ρ为位错密度.

基于式(1),结合表2 和图3 实验数据,计算可得不同状态高纯铝屈服强度的理论计算值和实验值的对比图,如图4 所示.但由于缺陷尺寸和数密度统计数据存在一定的误差,特别是位错密度的统计误差往往能相差一个量级,以及强化模型的半定量特性,导致图4 中样品屈服强度的实验值与理论值存在一定差异,尤其是预压缩样品内部位错强化应力的理论计算值偏大,导致整个预压缩样品的屈服强度也显著高于实验结果,但模型预测结果与实验结果在整体趋势上保持一致.

图4 屈服强度实验和理论计算值对比图Fig.4 Comparison of experimental yield strength with simulated results by strengthening model

对于退火态高纯铝,辐照孔洞引起的强化效应正是其屈服强度随辐照剂量增加而增大的微观机制.辐照预应变高纯铝内部存在孔洞和位错这两种强化因素,且辐照孔洞引起的强化效应与辐照退火引起的软化效应之间存在竞争关系.在辐照初期,辐照孔洞引起的硬化效应略强于辐照退火引起的软化效应,但随着辐照剂量的增加,辐照退火引起的软化效应将更加显著,宏观上表现为预应变高纯铝屈服强度实验值随辐照剂量增加而先增加后降低,如图4所示.

预应变引入的林位错为辐照缺陷提供了大量复合点,以及辐照退火过程中滑移位错湮灭了部分辐照缺陷,导致相同辐照剂量条件下预应变高纯铝内部孔洞的尺寸和数密度均低于退火态高纯铝.随着辐照剂量的进一步增加,当预应变样品内部林位错密度降到最低点时,辐照预应变样品的屈服强度很可能将低于退火态样品,且这一变化趋势已经在图4屈服强度随辐照剂量的变化规律中有所体现.

3 B-Y 模型的适用性推广

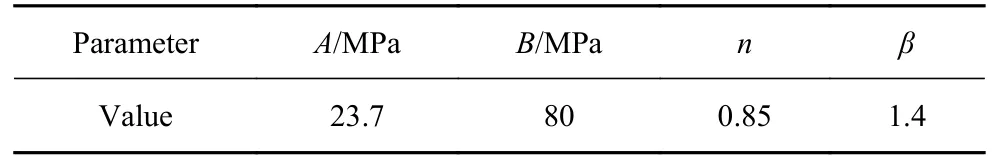

叶想平等[28,36]基于Johnson-Cook 本构模型,建立了仅需辐照金属材料屈服强度和未辐照材料本构关系就能够预测辐照材料整个真应力-应变曲线,以及断裂真应变的辐照脆化模型(B-Y 模型).B-Y 模型的使用需满足两个前提条件: (1) 相同真应力条件下的应变硬化率不随辐照剂量增加而改变;(2) 当材料发生断裂时,其失稳应力不随辐照剂量的增加而改变.B-Y 模型如式(2)所示[28,36]

B-Y 辐照脆化模型在拉伸加载条件下能够基于未辐照退火态金属材料的拉伸真应力-应变曲线,以及辐照材料的屈服强度完整预测辐照材料的整个塑性形变过程和最终失稳断裂应变,但该模型在压缩加载条件下的适用性还有待确认[28,36].

由于高纯铝样品在压缩过程中均未发生塑性失稳和断裂,因此,仅验证模型对辐照高纯铝压缩本构特性的预测能力.将不同状态辐照高纯铝的压缩真应力-应变曲线均向应变轴正方向平移一定应变量,平移真应变量(εshift)的选取依据是使得辐照材料的塑性段能够更好地与未辐照退火态材料的真应力-应变曲线重合[13-17,19,27-28],具体平移应变量如表2所示.结果表明,辐照退火态高纯铝的塑性应变段均与未辐照退火态高纯铝的压缩真应力-应变曲线的塑性段重合得非常好,如图5(a)所示,即相同真应力条件下,退火态高纯铝的压缩应变硬化率与辐照剂量无关.更直观的应变硬化率随真应力的变化规律如图1(b)所示.

图5 应变平移后的压缩真应力-应变曲线Fig.5 Curve of shifted compression true stress-strain

对预应变高纯铝的压缩真应力-应变曲线做类似平移,具体平移应变量如表2 所示.可以看出,剂量较低时(≤0.03 dpa),预应变高纯铝的塑性段与未辐照退火态高纯铝的塑性段重合得并不太好,但他们自身的塑性段重合性较好;只有当辐照剂量较高时(≥0.12 dpa),辐照预应变高纯铝的塑性段才与未辐照退火态高纯铝的塑性段重合较好,如图5(b)所示.但整体而言,中子辐照预应变高纯铝在压缩加载条件下的应变硬化率依旧表现出与辐照剂量无关的特性.因此,辐照高纯铝在压缩加载条件下依旧满足B-Y 模型的使用条件.

由退火态高纯铝的压缩真应力-应变曲线数据拟合可得公式(1)中所需参数如表3 所示,其中β的取值沿用拉伸加载条件[27-28].

表3 B-Y 模型参数表Table 3 Value of parameters for B-Y model

基于以上参数,结合式(2),以及表2 中辐照退火态高纯铝的屈服强度值,可得辐照高纯铝的压缩真应力-应变曲线的理论预测值与实验值的对比结果,如图6 所示.图中相同颜色实线为理论预测结果,虚线为对应的实验结果,可以看出B-Y 模型对辐照退火态高纯铝压缩塑性形变特性的预测结果与实验结果吻合非常好,对辐照预压缩应变高纯铝塑性形变特性的预测效果也较好,整体而言,B-Y 模型依旧能够适用于压缩加载状态条件下辐照金属材料的塑性形变特性预测.

图6 中子辐照高纯铝真应力-应变曲线的模型预测(实线)与实验结果(虚线)对比Fig.6 Comparison of calculated results (solid line) with experimental results (dash line) for high-purity aluminum with different doses

4 结论

本文研究了退火态和冷轧(预压缩10%应变)高纯铝的准静态压缩性能随辐照剂量的变化规律及其微观机理,得出以下结论.

(1) 预应变引入的高密度位错为辐照缺陷提供更多的复合点位,加上辐照退火过程中位错湮灭部分缺陷,导致预应变能够抑制辐照孔洞的形核和长大,从而显著降低孔洞的尺寸和数密度.

(2) 辐照孔洞引起的硬化效应导致退火态高纯铝表现出典型的辐照硬化特性;预应变高纯铝内部辐照孔洞引起的硬化效应在辐照剂量较低时强于辐照退火引起的软化效应,但随着辐照剂量的增加,辐照软化效应愈发强烈,最终导致预应变高纯铝屈服强度随辐照剂量增加先增加后降低.

(3) B-Y 模型能够适用于压缩加载条件下中子辐照金属材料塑性形变特性的预测,且模型预测结果与实验结果吻合地较好.