近净成形叶片重构曲面刀具轨迹自适应规划*

郭一鸣,梁永收,李飞闯,任军学

(1.西北工业大学航空发动机高性能制造工业和信息化部重点实验室,西安 710072;2. 中国工程物理研究院材料研究所,江油 621908)

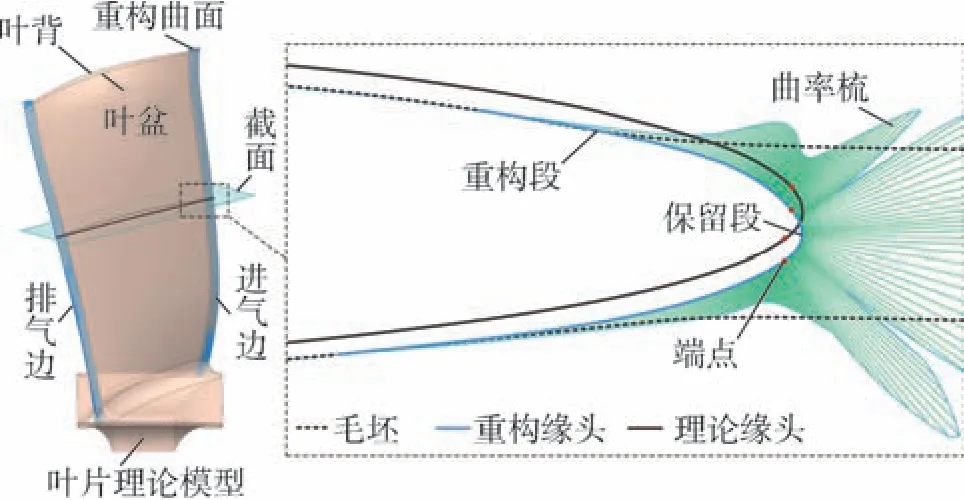

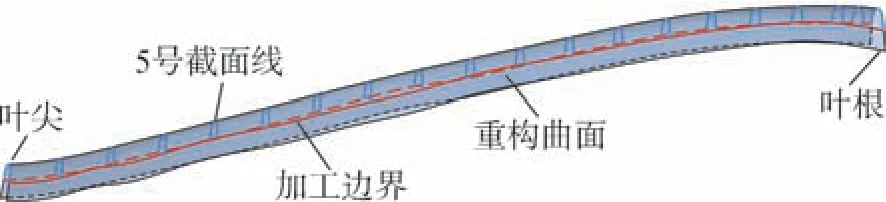

随着航空航天领域技术的不断发展以及制造理念和制造水平的不断提高,我国航空发动机叶片已部分采用近净成形叶片作为精加工的毛坯[1],这类叶片的毛坯叶身曲面不需要再进行精加工,只需对存在少量余量的进/排气边和榫根区域进行精加工。但是,近净成形毛坯叶身存在不同程度的变形且变形规律不一致的问题,因此用理论模型进行数控精加工时会导致位置度超差、进/排气边和叶身无法光滑过渡等问题,如图1 所示。自适应加工技术通过光学测量等手段获取叶片毛坯外形,基于测量数据重构出叶片待加工区域几何模型并生成精加工数控加工程序,从而实现近净成形叶片的高效精密数控加工[2–4]。图1 左侧所示进/排气边处窄长带状重构曲面即为待加工区域几何模型。

图1 叶片进/排气边重构模型和进气边截面Fig.1 Blade leading/trailing edge reconstructed model and leading edge cross section

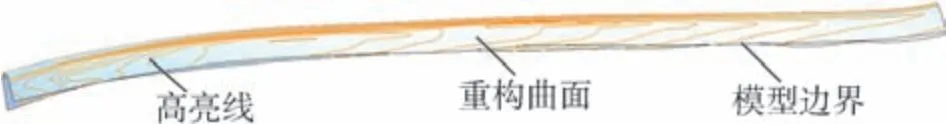

目前进/排气边曲面重构方法的思路基本一致[5–9],都是先依据测量数据和各种约束条件构造出截面曲线,后通过插值等方法将截面曲线放样生成重构曲面。从重构过程来看,测量数据、设计意图约束、毛坯变形约束、曲面曲线构造方法等因素都会对最终重构曲面的质量产生影响。测量数据的影响主要是数据精度的影响,主要由测量方法、测量精度以及测量环境等引起,可以通过光顺处理减少对重构的影响。对于噪点剔除有直接识别法、距离判别法[10]、弦高阈值法[11]等方法,对于数据光顺有能量法、曲线拟合法等[12–15]方法。设计意图约束是指在重构进/排气边截面线时,重构截面线气动性能指标应与理论截面线近似或不变,这就要求重构曲面时需要截取保留部分理论缘头用于组成重构的缘头(图1 右侧保留段曲线)。而毛坯变形约束则要求重构曲面和叶身非加工区域要保证光滑拼接,并且缘头截面线要在毛坯截面线内,以保证有足够加工余量,即图1 右侧中重构缘头线需在毛坯的虚线轮廓以内。在所有的重构方法中都需要考虑以上约束,但是以上约束会导致重构截面线时在保留段和重构段、重构段和毛坯段交接的端点处附近曲率出现较大的变化,而且由于毛坯变形的影响,各截面的保留段和重构段曲线弧长无法保持一致。以上问题导致重构后各截面曲线端点分布、曲率分布、弧长等存在差异,截面线放样生成的重构曲面在截面线区域间可能存在局部曲率变化大的缺陷。如果对重构曲面进行光顺处理,由于重构曲面通常为NURBS 曲面,由其局部支撑性质可知[16],在光顺曲面某点时必然会对周围区域产生影响,使重构曲面已光顺区域被修改,在曲率变化剧烈的缘头区域,光顺甚至会导致缘头形状发生较大改变,导致叶片气动性能的下降,因此目前无法避免重构曲面出现局部缺陷的情况。如图2 所示,某型精锻叶片的重构进气边曲面高亮线分析结果表明,进气边重构曲面局部存在曲率变化较大的缺陷。

图2 叶片进气边重构曲面高亮线分析Fig.2 Highlight line analysis for leading edge reconstruction surface

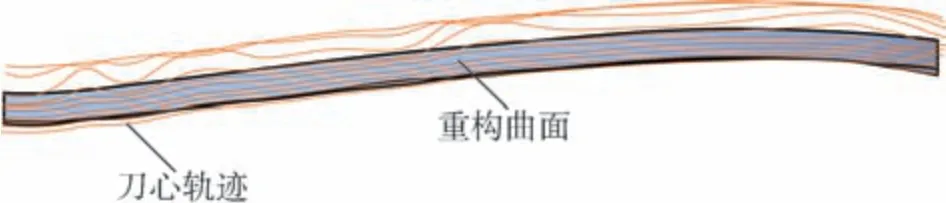

现有曲面刀轨规划算法在计算过程中通常需要依据曲面的曲率、参数、法矢等几何信息进行路径的规划。杨长祺等[17]在提高算法计算效率的同时保证行距计算精度,提出采用圆弧样条的方法无限逼近曲面的法截线,从而代替法截线计算刀轨行距。Li 等[18]选择马鞍曲面上沿最大凸曲率方向的曲线作为初始轨迹,结合传统的等残留高度算法,生成覆盖整个加工曲面的刀具轨迹。Han 等[19]则通过确定区域边界、构建等照度区域和规划刀具路径来提高加工效率。Bobrow[20]针对曲面凹凸性变化明显的CSG 法构建的曲面模型,提出等平面法规划刀具路径,但是这种方法极易使加工后表面残留高度不等,质量较差。Choi 等[21]研究了将步距和步长转换到参数域,实现刀具行距规划的方法。由于对曲面的曲率、参数、法矢等几何信息的依赖,在对存在局部缺陷的重构曲面进行刀心轨迹的规划时,刀心轨迹可能会出现扭曲、疏密不均甚至自相交等问题,不能满足自适应加工的需要。以图2 中的进气边重构曲面为例,若采用传统曲面加工轨迹规划方法,会出现无法求解出可用刀轨的情况,如图3 所示。因此为了实现近净成形叶片高效、精密、自动化的自适应加工,为自适应加工软件提供鲁棒性好、自动化程度高、计算量小的刀心轨迹规划方法,需要对重构曲面的光顺刀心轨迹规划方法进行相关研究。

图3 等残留高度法生成刀心轨迹Fig.3 Tool-path generation result based on iso-scallop method

在进行重构曲面的刀心轨迹规划方法的研究时,除了要解决曲面局部不光顺的问题,还需要满足以下目标: (1)规划的刀心轨迹光顺,实现机床平稳加工; (2)满足设计对叶片表面质量的要求,不允许出现沿叶身到缘头的加工纹路,规划走刀路径须沿叶尖至叶根方向;(3)在公差允许的范围内尽量少地规划走刀路径,减少冗余刀路数,最大程度地提高效率; (4)在正常加工过程中,保证刀具与夹具、被加工零件无干涉。

结合上述路径规划目标,本文提出一种球头铣刀曲面刀心轨迹规划算法,在曲面质量存在较差情况时,能在满足轨迹规划目标的情况下自适应地生成光顺、疏密均匀的加工轨迹,实现进/排气边重构曲面的高效精密加工。

1 轨迹自适应生成算法

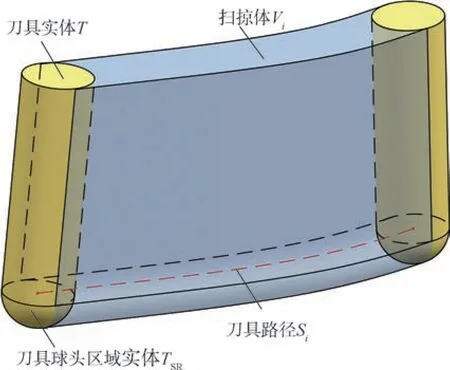

由数控加工仿真可知,刀具刀心实体T 沿某一刀具路径运动后组成了刀轨扫掠体Vi[22],刀具球头区域实体TSR扫掠过的所有空间如图4 所示。假设叶片进气边毛坯是WBlade,进气边重构模型为WRe,刀轨切触点均在重构模型WRe表面上,刀具扫掠体为VBlade={Vi|i=0,1,…,n}。在理想状态下,加工后进气边毛坯PBlade=WBlade–VBlade,残留高度为PBlade–WRe。由图纸要求可知,当残留高度小于图纸规定值时,加工后进气边PBlade近似等价于重构进气边模型WRe。由此可知,在保证残留高度小于图纸规定且光顺后刀具切触点仍在零件曲面上的条件下,对刀具轨迹进行光顺后,新的加工后进气边毛坯P'Blade仍近似等价于重构进气边WRe。因此,本文选择先自适应生成光顺偏置曲面上的刀轨规划线,再通过修正刀轨规划路线生成光顺、疏密均匀、精确的刀心加工轨迹。该方法在重构曲面局部缺陷区域对刀轨规划线进行修正时,由于光顺偏置曲面上刀轨规划线的约束,修正后的刀心轨迹与刀轨规划线光顺程度是基本一致的。在实际加工时,因为切触点轨迹是刀具沿刀心轨迹移动后获得,因此刀心轨迹的光顺使得实际的切触轨迹同样光顺,即在实际加工时,通过光顺的刀轨在残留高度值以内对重构曲面切触轨迹进行了局部光顺,使得实际加工时局部曲率变化大导致的不光顺切触点轨迹被光顺修正,解决了局部缺陷导致的轨迹规划问题。

图4 刀具扫掠体示意图Fig.4 Diagram of tool swept body

1.1 重构曲面刀轨规划曲线

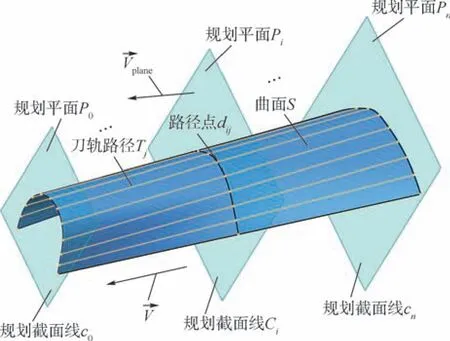

重构曲面加工轨迹的自适应生成首先要解决路径规划问题。对于窄长类自由曲面,当曲面较为光顺且截面线差异不大时,如图5 所示,通常路径规划最简单有效的方式为:第1 步,构造1 组平行平面P={Pi|i=0,1,…,n},n 为给定的平面数目,平面Pi的法矢方向Vplane等于或近似于指定的走刀方向V;第2 步,求出P 与加工曲面S 的相交截面线组C={ci|i=0,1,…,n};第3 步,在各截面线上按照等残留高度原则规划路径点D={dij|i=0,1,…n, j=0,1,…,m},其中m 为路径数目,dij为第i 个截面线上的第j 个规划点;第4 步,按顺序连接路径点,得到曲面刀轨路径T={Tj|j=0,1,…,m}。

图5 刀具路径规划示意图Fig.5 Diagram of tool-path planning

但是对于进/排气边重构曲面,其各个截面线曲率、弧长等存在一定差异,若按照上述方式规划路径,极易出现走刀路径曲率变化较大等问题,导致加工时机床加工稳定性差、曲面加工质量差。而在截面线组中选择1条截面线作为路径规划截面线,在该截面线上规划出刀轨路径点,然后再在曲面上规划通过刀轨路径点的整条刀轨,可有效避免上述问题。

假设加工曲面为S,为双三次B 样条曲面,表达式如下。

式中,gi,j为曲面控制顶点;Ni,3(u)和Nj,3(v)为B 样条基函数。根据设计图纸截面高度建立设计高度平面组P={Pi|i=0,1,…,n},计算P 与加工曲面S 相交的截面线组C={ci|i=0,1,…,n},路径规划截面线将从该截面线组中选出。

在选取路径规划截面线时,需要使规划的路径在各截面上残留高度值均满足设计要求,使得按此规划的加工轨迹能够满足加工精度要求,需要根据截面曲线曲率和残留高度选出路径规划截面线。由残留高度定义可知,当截面线刀轨为均布且数目大于该截面线弧长与最小曲率半径比值时,该截面线处残留高度满足设计要求。因此,本文选择截面线弧长与截面线最小曲率半径值之比最大的截面作为路径规划截面,比值向上取整作为曲面加工路径数目。

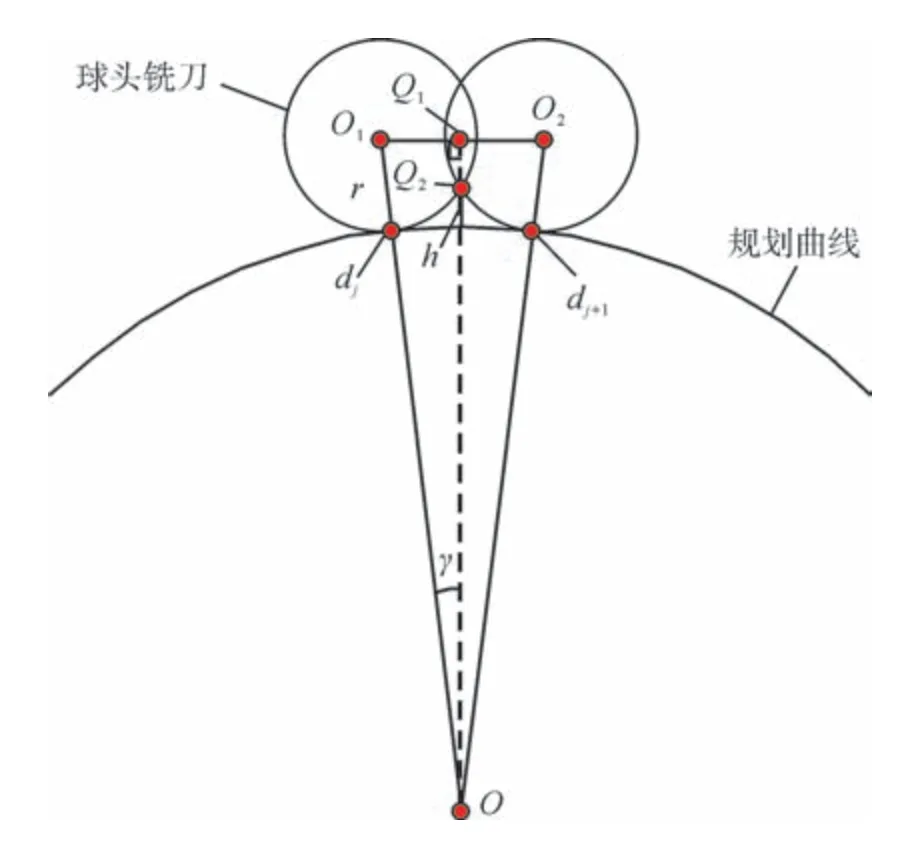

对于进/排气边重构曲面,其曲面类型为凸曲面,截面线ci为凸曲线。因叶片加工精度要求很高,给定的残留高度值很小,根据残留高度计算切触点间弧长时,可以假设相邻切触点是在同圆心同半径的圆上[23],加工时截面曲线与刀具的几何关系如图6 所示。

图6 截面曲线与刀具间几何关系示意图Fig.6 Diagram of cross-section curve and tool geometry

图6 中r 为球头铣刀半径;ρ 为规划曲线切触点曲率半径; 2γ 表示两切触点之间的夹角;h 表示相邻刀具间的残留高度,对于规划曲面截面线为凸曲线情况下,残留高度h、r 和ρ 的几何关系式为

式中,d12为点Q1和Q2之间的距离,根据直角三角形ΔQ1OO1的几何关系,结合式(2)可以得出切触点间夹角2γ 与h、r、ρ 的几何关系为

根据弧长计算公式和式(3)可得出相邻切触点间的弧长sdjdj+1。

通过式(4)可以计算出各截面线在给定残留高度h 下,最小曲率半径值对应的两切触点之间的弧长值,设截面线弧长值集合为ΦArc。计算所有截面线的对应弧长值集合ΦL和所有截面线曲率半径最小值集合Φr。则截面线搜索所有已知条件如式(5)所示。

式中,{L0,L1,…,Ln}为各截面线的弧长值;{r0,r1,…,rn}为各截面线的曲率半径最小值,{Arc0,Arc1,…,Arcn}为各截面最小曲率半径对应的两切触点之间的弧长值。基于式(5),搜索满足所有参与计算截面线对应残留高度的切削行数目最大的截面,即式(6)。

假设由式(6)得到最大值为Lmax/Arcmax,则序号为max的截面线cmax即为所选取的路径规划截面线。然后,按等弧长算出截面线cmax上路径规划点D={dmax,j| j=0,1,…,m},m+1 为路径规划点数目(m=Lmax/Arcmax,向上取整)。

在上述过程中,为了消除截面线数目对后续规划出的加工轨迹精度的影响,在搜索得到路径规划截面线后,需要对该截面线进行精度验证。

用Newton-Raphson 方法计算出路径规划点D={dmax,j(x,y,z)| j=0,1,…,m}在加工曲面S 上的参数W={ωj(uj,vj)| j=0,1,…,m}。假设S 上的等u 曲线方向与加工方向近似,根据W 提取过D 的等u 参曲线组,将放样生成近似曲面Stemp。对曲面Stemp与加工曲面S 进行偏差分析,如果最大偏差tmax大于给定阈值tset,则在最大偏差处增加截面线,并以该截面线作为新的路径规划截面线cmax,之后再次重复上述精度验证过程、直到路径规划截面线对应近似曲面Stemp的偏差满足给定阈值。

接下来,根据路径规划线上路径规划点D 在光顺偏置曲面上刀轨规划曲线,假设光顺偏置面So(u,v)已算出,So(u,v)为双3 次B 样条曲面。

已知截面线cmax对应平面为Pmax,求出偏置面So上与Pmax相交的截面线,用Newton–Raphson 方法计算出路径规划点D={dmax,j(x,y,z)| j=0,1,…,m}在上的对应最近点集,以及D'各点在So上的参数。

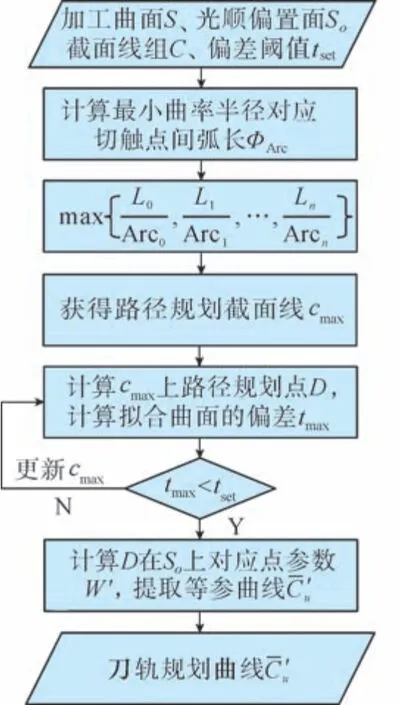

假设So上的等u 曲线方向与加工方向近似,根据提取过D'的等u 参曲线组,即为刀轨规划曲线。求解刀轨规划曲线的流程如图7 所示。

图7 求解刀轨规划曲线方法流程图Fig.7 Flowchart of solving tool-path planning curve method

1.2 光顺偏置曲面

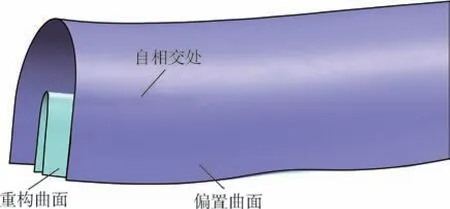

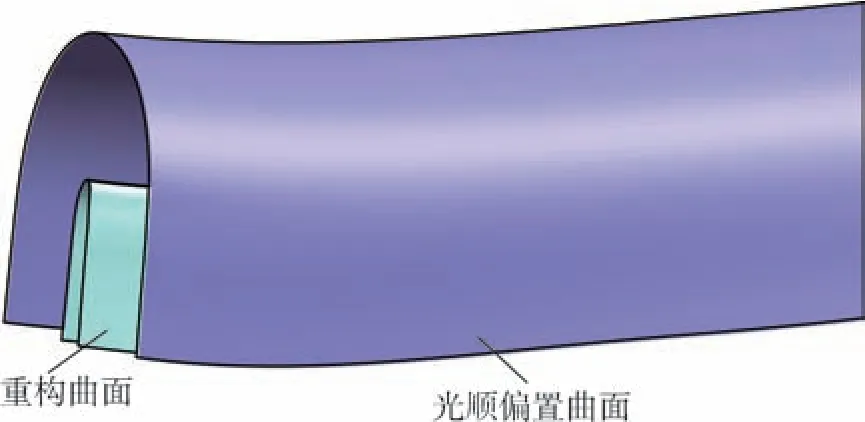

当重构曲面本身存在局部不光顺情况时,其偏置曲面经常会出现曲面自相交,也就是微分几何中提出的奇异现象,如图8 所示。由上文可知,本文路径规划采取的方法是先在偏置面上规划光顺刀规划路径,再修正规划路径生成刀心轨迹,对于偏置面的精度并没有非常严格的要求,但是对曲面光顺性有较高要求。因此,本文通过光顺偏置截面线后再放样的方法获得光顺偏置曲面So(u,v)。

图8 偏置曲面自相交Fig.8 Offset surface self-intersection

假设曲面偏置距离为β,选择用理论截面高度平面组P={Pi|i=0,1,…,n}计算与加工曲面S 的相交截面线组C={ci|i=0,1,…,n},其中c0和cn为加工曲面S 边界。

根据式(4)按给定离散点数目l,等残留高度地算出截面线组C 上每条截面线的离散点,所有点按照截面顺序存入离散点矩阵D。

之后,用Newton-Raphson 方法计算出D 内各点在加工曲面S 上的对应参数,对应参数的矩阵记为W。

根据W 和加工曲面S 计算得到D 内各点对应的法矢,法矢矩阵记为V。

在获得V 后,按照D 内各点对应的法矢方向偏置距离t,得到偏置点,记偏置点矩阵为D'。

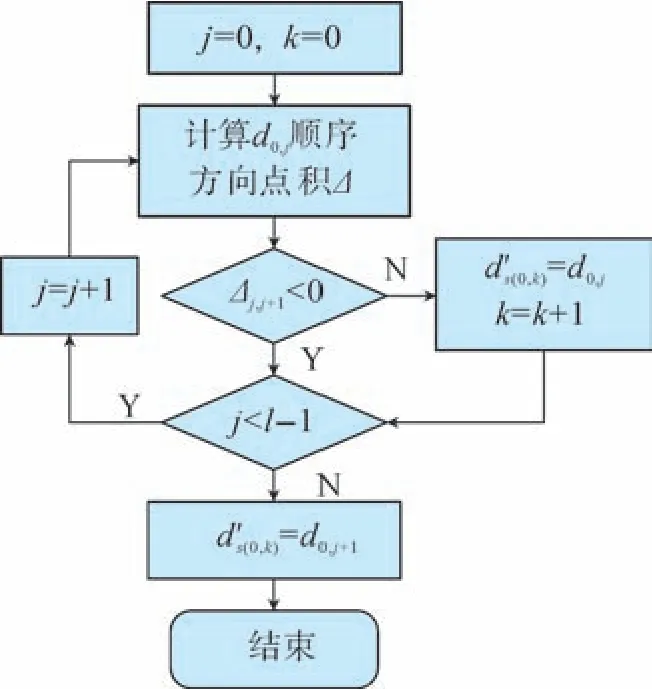

在获得各截面偏置点后,需要对导致截面线自相交的偏置点进行剔除。假设在某条截面线上有一离散点di,j与下一离散点di,j+1,其坐标值分别为(xi,j,yi,j,zi,j)和(xi,j+1,yi,j+1,zi,j+1),由式(11)可分别获得其对应偏置点。设截面线上当前点指向下一点为前进方向,相反则为后退方向。由偏置自相交理论可知,曲面在自相交处对应法矢会存在相交,此时偏置后的前后顺序方向会不一致,因此通过判断偏置前后点的顺序方向的变化即可判断出是否导致自相交,本文用方向点积判断顺序方向是否发生变化,点积Δj,j+1计算公式如下。

根据点积公式,当Δj,j+1<0 时说明点为导致自相交的偏置点,将点剔除并将后续所有点下标减1得到新的点序列,之后重复上述点积Δj,j+1计算过程,直到Δj,j+1>0 后,再进行下一点的自相交判断。以第1 条截面线为例,截面线上的偏置点剔除流程如图9 所示。在剔除所有自相交偏置点后,即可获得光顺偏置面的重构点集,按照“点→线→面”的放样方式,由D'S即可放样获得光顺偏置曲面So,So表达式见式(7)。对重构曲面用所提光顺偏置方法生成的光顺偏置曲面如图10 所示。

图9 偏置点剔除流程Fig.9 Flowchart of offset point reject process

图10 光顺偏置曲面Fig.10 Smoothing offset surface

1.3 刀心轨迹修正

根据第1.1 节路径规划方法和第1.2 节光顺偏置曲面生成方法,可以得出重构曲面的刀轨规划路径,接下来需要根据规划路径计算出精确的刀心路径。

之后根据Polak[24]所提方法,使用迭代方程计算出在重构曲面S 上的最近点集Da,以任意一离散点集为例,其对应最近点为da,最近点迭代计算公式为

式中,da=[u v]T是重构曲面S 上最近点,为曲面S的参数方程f 在的梯度,F–1(da)为海森矩阵的逆矩阵。在得到离散点的最近点之后,将沿其到偏置曲面对应点方向偏置刀具半径r,即对该离散点进行了修正,修正后的点记为dcorrect(简称dc)。

按照顺序将刀心点连接后,得到精确刀心轨迹T={Tj| j=0,1,…,m+p}。

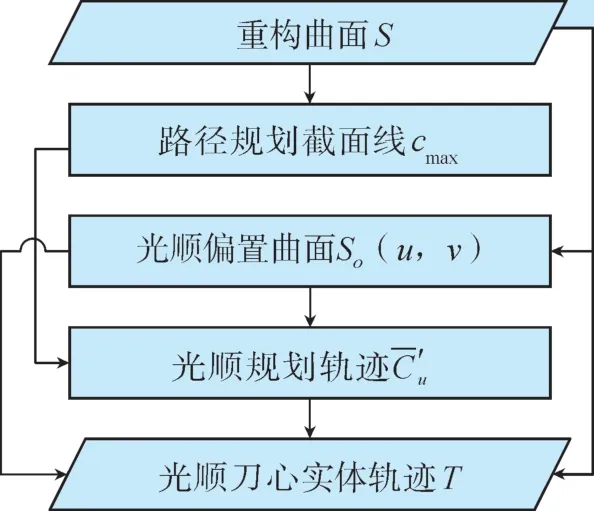

综上,重构曲面加工轨迹规划算法通过光顺偏置曲面并修正规划轨迹的方法,实现了重构曲面加工轨迹的自适应生成。算法主要包括以下4 个步骤:第1 步,根据等残留高度理论,自适应选取重构曲面S 的加工轨迹规划截面线cmax,离散cmax得到规划点集D={dmax,j| j=0,1,…,m};第2步,根据自相交偏置点剔除算法,生成非精确光顺偏置曲面So(u,v);第3步,计算规划点集D={dmax,j| j=0,1,…,m}在So(u,v)上最近点的参数W'={ω'j(uj,vj)| j=0,1,…,m},获得光顺规划轨迹;第4 步,根据重构曲面S 修正规划轨迹,获得重构曲面的精确光顺刀心轨迹T={Tj| j=0,1,…,m+p}。算法流程图如图11所示。

图11 算法流程图Fig.11 Flowchart of proposed strategy

2 应用验证

2.1 叶片加工试验

为了验证本文所提方法,以某型航空发动机精锻叶片为加工试验对象进行数控加工试验。该叶片在锻造成形后其叶身区域满足设计公差要求,不需要进行二次加工,进/排气边区域受到成形工艺技术水平的限制,无法达到一次成形的水平,有一定的余量分布,如图12所示,对叶尖和榫齿进行了特殊化处理,仅展示叶身成形区域。

图12 某型精锻叶片Fig.12 A precision forging blade

球头铣刀半径取r=1.5 mm,残留高度取h=0.01 mm,精度校核阈值tset=0.005 mm,叶片设计高度平面与进气边重构曲面求交获得截面线组,截面数目n=20,图13 为离散截面线组位置示意图。

图13 进气边加工区域离散截面线Fig.13 Cross–section lines in leading edge machining area

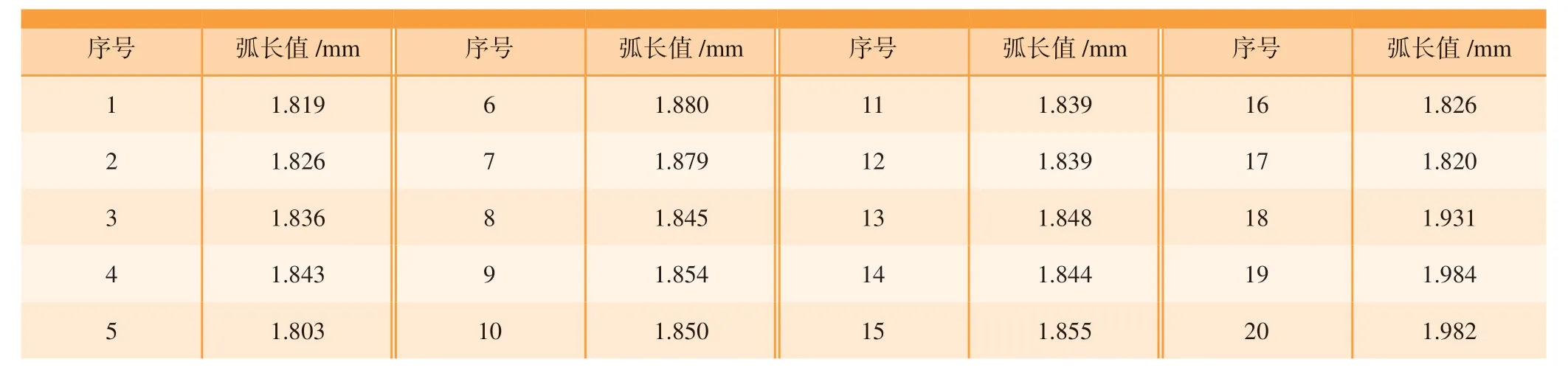

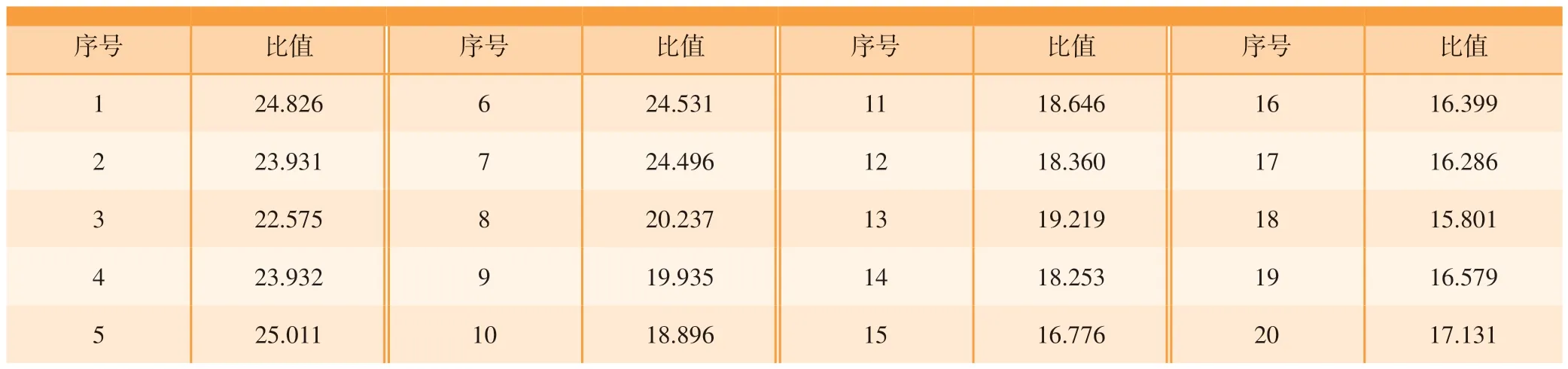

对每条截面线计算其弧长值,各截面线对应弧长数据如表1 所示。计算各截面线弧长值与两切触点弧长比值,结果如表2 所示。

表1 截面线对应的弧长值Table 1 Arc length value of the cross-sectional line

表2 截面线弧长值与两切触点弧长值的比值Table 2 Ratio of arc length of the cross-sectional line to the arc length of two tangential contact

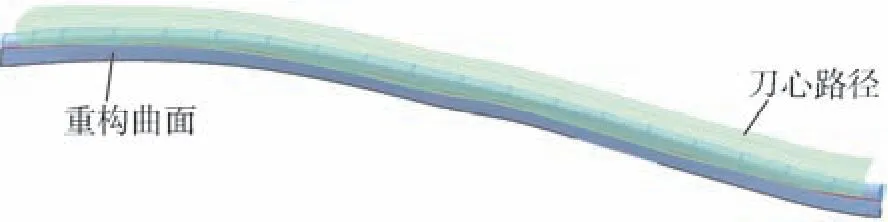

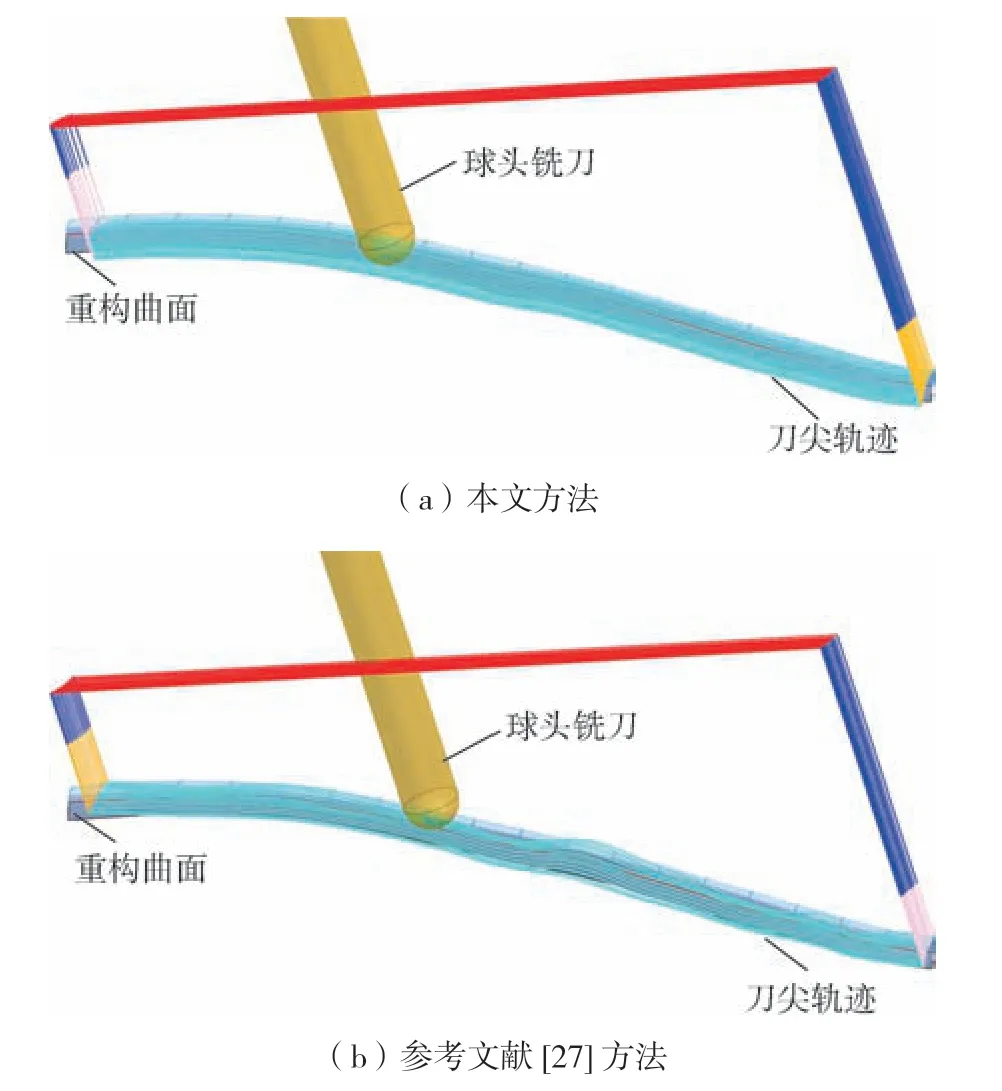

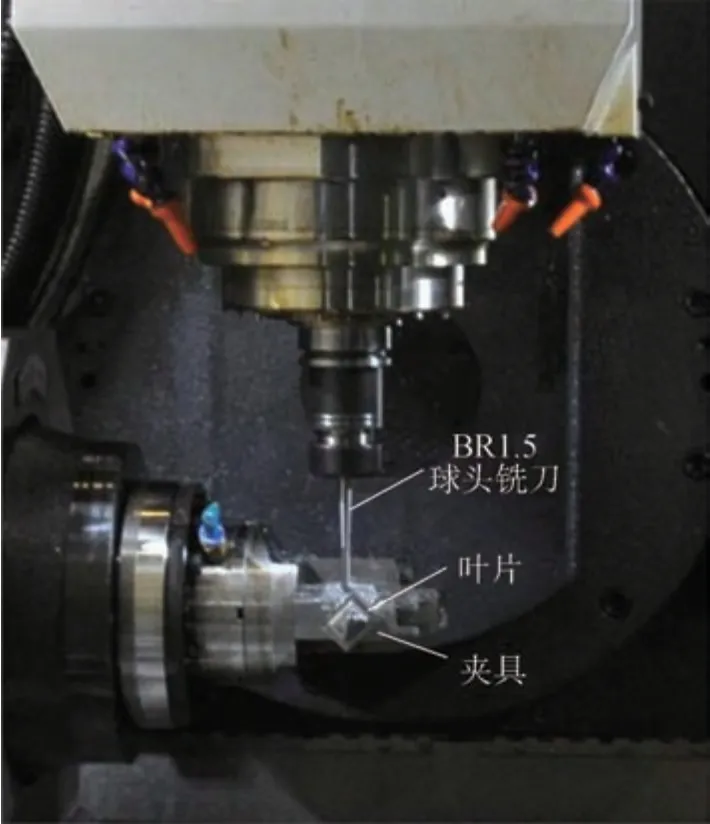

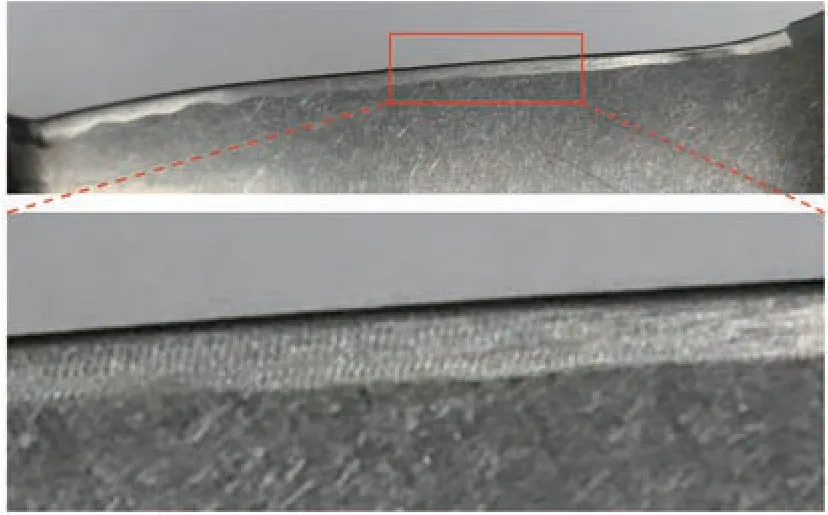

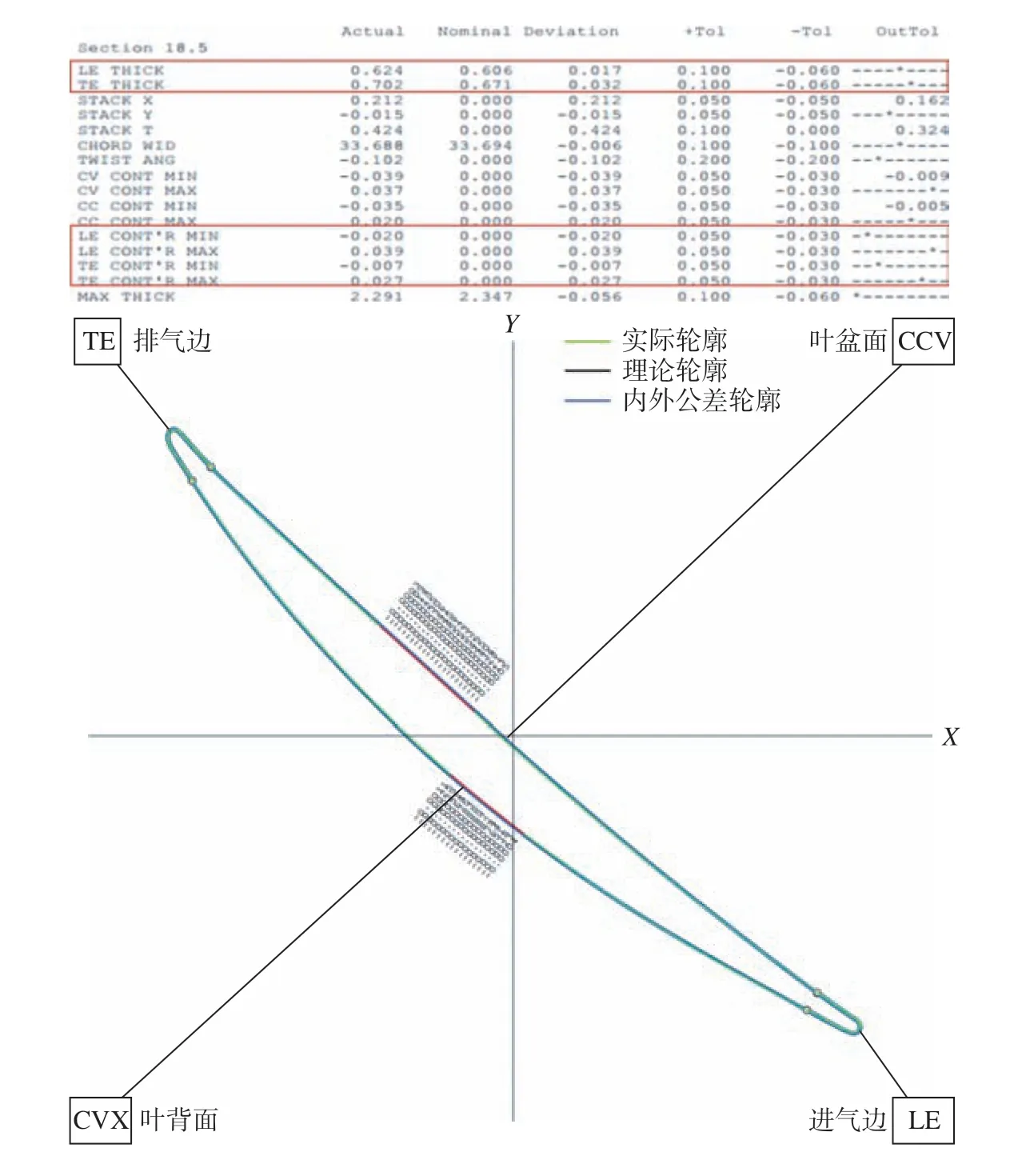

由表2 可知,各截面线中最大比值Lmax/Arcmax=25.011,对应5 号截面线。因此确定从叶尖至叶根方向第5 条截面线为曲面刀具路径规划用截面线。根据此截面线进行精度校核,重新放样后曲面与加工曲面偏差为0.00396 mm 图14 进气边刀心路径(叶背侧)Fig.14 Tool center path of leading edge (suction-side) 将得到的刀心路径结合给定的刀轴、切削参数和加工坐标系进行计算,得到最终的CLS 标准刀位文件。为了确保刀位计算准确无误,在实际加工前需要进行轨迹验证[26],本文选择在软件UGS180 中对刀位文件进行仿真验证,仿真结果如图15(a)所示。另外,采用李占君等[27]的方法以同样的残留高度和刀具半径值对重构进气边曲面进行了刀位轨迹的规划,并在软件中进行仿真,该方法与本文方法类似,其通过对等残留高度方法进行改进提高了自由曲面规划刀轨的光顺性,仿真结果如图15(b)所示。对比图15 可以看出,在同样的条件下,本文所提方法生成的刀轨更光顺,刀轨分布更合理,加工时机床运行更平稳,更符合实际加工的要求。 图15 加工程序仿真Fig.15 Machining process simulation 从仿真结果可知,文献[27]无法满足实际叶片加工要求,因此仅对本文方法进行数控加工验证。通过对CLS 文件进行相应的后处理后,在五轴联动数控加工中心XKH800 上进行了数控加工试验,加工现场如图16所示。 图16 数控加工试验Fig.16 CNC machining test 加工后叶片进气边实物效果如图17 所示,从局部放大图中可以看到,加工后表面切触痕迹连续光顺,加工表面光滑,无曲率剧烈变化缺陷,加工效果较好。 图17 进气边加工结果Fig.17 Leading edge processing result 使用三坐标测量机Global Status 121510 对叶片加工区域进行截面线检测,测量数据导入BLADE 检测软件得到叶片加工质量检测报告,叶片某一截面检测报告内容如图18 所示。 图18 BLADE 检测结果Fig.18 BLADE test result 叶片的加工区域为叶片进/排气边区域,因此只需要分析进/排气边区域叶片检测结果,即图18 检测报告中红色方框标出的6 个项目,从上到下依次为进气边厚度公差(–0.06~+0.1) mm、排气边厚度公差(–0.06~+0.1)mm、进气边最小最大轮廓度公差(–0.03~+0.05) mm、排气边最小最大轮廓度公差[–0.03 mm~+0.05 mm]。由检测报告可知,加工后叶片加工区域进气边厚度偏差为+0.017 mm,排气边厚度偏差为+0.032 mm、进气边轮廓度偏差为(–0.02~+0.039) mm、排气边轮廓度偏差为(–0.007~+0.027) mm,所有尺寸均在给定公差范围内。图18 下部为检测报告对应的叶片截面轮廓,即上半部分报告对应的实际轮廓示意图(其中红色代表实际截面线超出公差带范围,绿色代表实际截面线在公差带范围内),从检测报告数据和轮廓示意图均可看出本文试验中的加工区域全部在公差范围内,加工效果较好。 (1)针对自适应加工中的近净成形叶片重构曲面会存在局部缺陷进而影响刀轨规划的问题,以刀心轨迹光顺、加工表面质量满足设计要求为目标,提出了球头铣刀曲面光顺刀心轨迹规划方法。 (2)以满足残留高度要求的最小切削行数目为搜索目标,建立曲面路径行距规划截面线的自适应选取方法。 (3)建立了自相交偏置点剔除算法,通过放样生成光顺偏置曲面,并根据路径行距规划截面线和偏置曲面,规划出光顺刀轨规划路径。 (4)建立规划路径修正算法,对刀轨规划路径进行修正,获得光顺精确的刀心轨迹。 (5)对所提方法进行了数控加工试验并对加工后叶片进行轮廓度公差检测,结果显示进气边轮廓度偏差为(–0.02~+0.039) mm、排气边轮廓度偏差为(–0.007~+0.027) mm,进/排气边均达到了图纸设计精度要求。试验结果证明对于自适应加工重构曲面,本文所提算法可有效解决重构曲面局部曲率变化大导致的加工轨迹扭曲、疏密不均、自相交等问题,能够自适应地根据给定残留高度计算获得光顺精确的刀心路径,实现叶片进/排气边的高效数控加工。

2.2 加工结果分析

3 结论