等离子喷涂(RE–Al)TaO4 钽酸盐环境障涂层性能研究

张陆洋,陈 琳,王建坤,张宇轩,冯 晶

(昆明理工大学,昆明 650093)

航空发动机在向大推重比和高功重比不断发展的趋势下,其功率和能源利用效率伴随着更高的涡轮进气口温度显著提升,在提出进一步轻量化的同时服役于更高的温度也成为发动机核心热端部件发展的关键因素。目前,以F–22、F–35、苏–57和我国歼–20 为代表的第五代战斗机都已搭载推重比10 级别的高推力发动机,而这一级别的发动机涡轮进气口温度一般在1550~1750 ℃之间,热端部件表面温度在1473 ℃以上[1–3],而当前作为发动机热端部件常用高温结构材料的高温镍基合金,其工作温度最高约为1150 ℃,在热障涂层及冷却技术的加持下,仍旧无法填补与实际服役环境之间的温度间隔,难以满足更高性能发动机的应用需求。

轻质耐高温陶瓷基复合材料(Ceramic matrix composites,CMCs)因其低密度、高比强、抗氧化以及优异的高温力学稳定性和化学耐受性,有望被作为应用在航空航天领域替代高温镍基合金的高温结构材料,这其中碳化硅纤维增强碳化硅基复合材料(SiCf/SiC)以其卓越的综合性能跃然于材料发展前沿[4],在多型号发动机热端部件中均有应用[5],然而CMCs 在燃气轮机实际工况环境中表现出的高温水氧不耐受性,使其服役时间大大缩短[6]。在高温干氧环境中,复合材料表面氧化生成致密的SiO2氧化膜,该钝化现象提高了复合材料的抗高温氧化性能,然而发动机服役环境极为苛刻,经常伴随有水蒸气和高温熔盐等腐蚀介质,尤其在高温水氧环境中可将SiO2阻氧钝化层反应生成以Si(OH)4为主的挥发性氢氧化物,快速侵蚀破坏复合材料基体结构,高温力学性能迅速衰退,极大缩减了复合材料的服役寿命[7–9],而在轻质耐高温陶瓷基复合材料表面制备环境障涂层也成为保护复材基体结构,延长复材使用寿命的最有效途径之一。

环境障涂层指在发动机内部复杂环境下制备于高温热端部件表面的防护涂层,该涂层能够在陶瓷基复合材料和发动机高温腐蚀环境中建立隔绝屏障,阻止或减缓高温水氧反应的同时提供一定的隔热梯度,大幅提高陶瓷基复合材料的服役时长。在20 世纪90 年代NASA 启动HSCT—EPM 计划后,环境障涂层体系以莫来石为基础逐渐演变,Federer[10]在氧化物陶瓷涂层的基础上,用浆料法在SiC 表面制备了莫来石–Al2O3涂层,相比于之前的氧化物陶瓷涂层,莫来石((3.5~5.5)×10–6K–1)因与SiC((4.5~5.5)×10–6K–1)适 配的热膨胀系数在涂层结构中提供较高的结合强度,但在1200 ℃下仅一次热循环出现裂纹,且莫来石中二氧化硅活性较强,无法满足长期服役要求;Lee 等[11]通过大气等离子喷涂制备了莫来石/YSZ 涂层,有效降低了SiO2的挥发,限制了氧化物的传递,但由于YSZ 与基体存在严重的热失配,涂层体系在热循环过程中易形成网状裂纹,导致基体材料性能的衰退;钡锶铝硅酸盐(BSAS,1–xBaO·xSrO·Al2O3·2SiO2,0 ≤x ≤1)在服役温度下没有相变点,且低模量低热膨胀系数,Cojocaru等[12]利用大气等离子喷涂在SiC 基体上制备了Si/莫来石/BSAS 复合涂层,整体涂层体系暴露在水氧环境中500 h 依然保持优异的相稳定性,但由于高温下的挥发以及与SiO2较差的化学相容性,BSAS 涂层长期服役温度低于1300 ℃;相较于BSAS表层,稀土硅酸盐具有更高的涂层致密度和化学相容性,但稀土硅酸盐与硅基陶瓷较低的结合强度以及在热循环过程中出现的大量纵向裂纹极大降低了涂层的防护性能,如表1 所示。

表1 SiCf /SiC 基体及环境障涂层材料热膨胀系数和硬度Table 1 Thermal expansion coefficient and hardness of SiCf /SiC matrix and environmental barrier coating materials

而在实际服役过程中,随着飞行器使用周期往复循环,发动机服役温度的起伏、转子所产生的巨大离心力以及高压空气的强气流冲击对高温下环境障涂层的热疲劳性能以及复合材料的弯曲强度均提出了较高要求,Chen 等[13]通过固相烧结法制备出致密的AlMO4(M=Ta,Nb)陶瓷块体材料,拥有与陶瓷基复合材料适配的热膨胀系数((3.5~5.5)×10–6K–1)、极低的热导率(1.48 W·m–1·K–1)、较高的维氏硬度((9.0±0.2) GPa)以及稳定的高温相结构,其优异的综合高温热力学性能表明,该材料是一种可应用于环境障涂层领域极富潜力的先进陶瓷材料。目前,对于钽酸盐环境障涂层基础材料性能研究较为丰富,但缺乏对于涂层制备工艺探索和涂层性能考核检测的相关报道。大气等离子喷涂作为制备涂层最为广泛的方法之一,所制备涂层具有较高的结合强度、致密的结构和均匀的成分分布,但极高的熔融温度和骤冷过程使部分涂层材料难以保持稳定的相结构,从而使APS 制备涂层的高温热处理成为稳定涂层性能的关键因素,对于环境障涂层热处理条件的研究也成为亟待解决的问题;除涂层材料本征性能外,涂层体系结构设计对于涂层体系内应力释放、隔热梯度、氧扩散速率均有影响,而复合涂层体系厚度对涂层热疲劳寿命影响研究的相关报道也较少。

本文通过APS 工艺在碳化硅纤维增强碳化硅基复合材料表面成功制备出(AlTa)xB2–2xO4/(RE–Al)TaO4复合结构全包覆环境障涂层,其中内陶瓷层由Zr 和Hf 元素合金化效应优化的钽酸盐陶瓷材料构成,外陶瓷层RE 中含有Y、Sm 等稀土元素,研究分析了环境障涂层喷涂态热处理条件,包括温度、时长、气氛环境等因素,同时通过高温循环试验机对多组涂层厚度组合进行1300 ℃热疲劳试验,并使用万能试验机对涂层结合强度以及热疲劳试样弯曲强度进行检测,利用XRD、SEM 及金相显微镜对钽酸盐环境障涂层成分结构、表面形貌等方面进行分析表征,对比了不同厚度涂层对基体的保护效果,探讨了钽酸盐环境障涂层的失效机理,为新型环境障涂层的制备研发拓宽思路。

1 试验内容及方法

1.1 试验材料

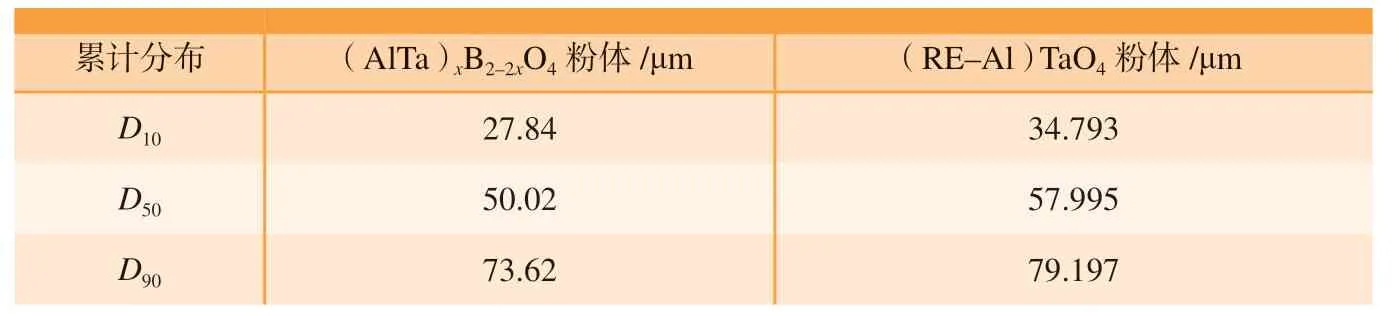

基体材料选用SiCf/SiC 复合材料,预制体由SiC纤维三维编织而成,通过先驱体浸渍裂解法(Precursor infiltration pyrolysis,PIP)先后沉积裂解炭并实现坯体致密化,整体密度2.18 g/cm3,热膨胀系数(3.1~4.4)×10–6K–1。为方便后续检测试验,根据标准GB/T 6569—2006《精细陶瓷弯曲强度试验方法》,将复合材料制备成3 mm×4 mm×40 mm 的标准试样。大气等离子喷涂环境障陶瓷层粉体通过固相烧结制备,利用喷雾造粒球形化,具有优异的流动性能,粉末纯度99.98%,粉末具体粒度分布如表2 所示。

表2 等离子喷涂粉体粒径分布Table 2 Particle size distribution of plasma sprayed powder

1.2 喷涂工艺

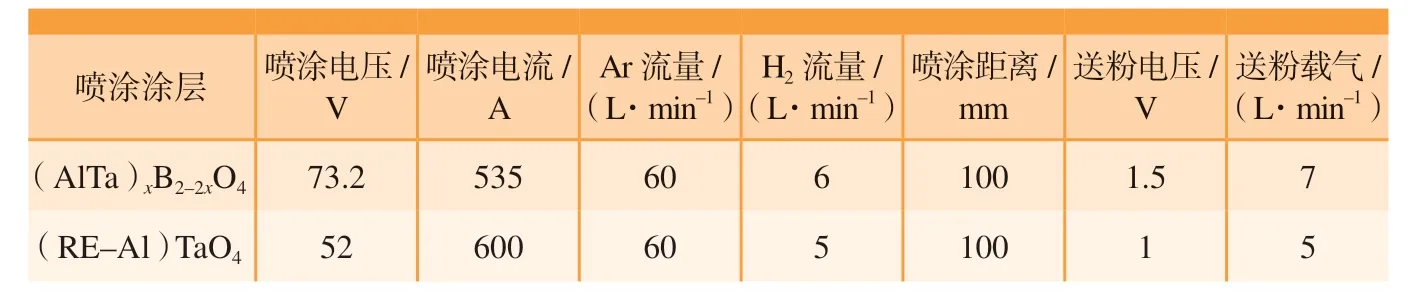

通过KUDOS 超声清洗机将SiCf/SiC 复合材料放入丙酮中超声清洗,去除表面残余颗粒及油渍,采用100 目白刚玉砂,风压0.2 MPa 对复合材料进行清洁处理,并吹扫表面浮尘,钽酸盐环境障复合涂层整体采用欧瑞康美科表面技术有限公司提供的F4MB–XL 型号大气等离子喷涂设备完成制备,并配置日本安川电机有限公司提供的DX200 型号机械手臂,具体的喷涂工艺参数如表3 所示。

表3 大气等离子喷涂工艺参数Table 3 Process parameters of atmospheric plasma spraying

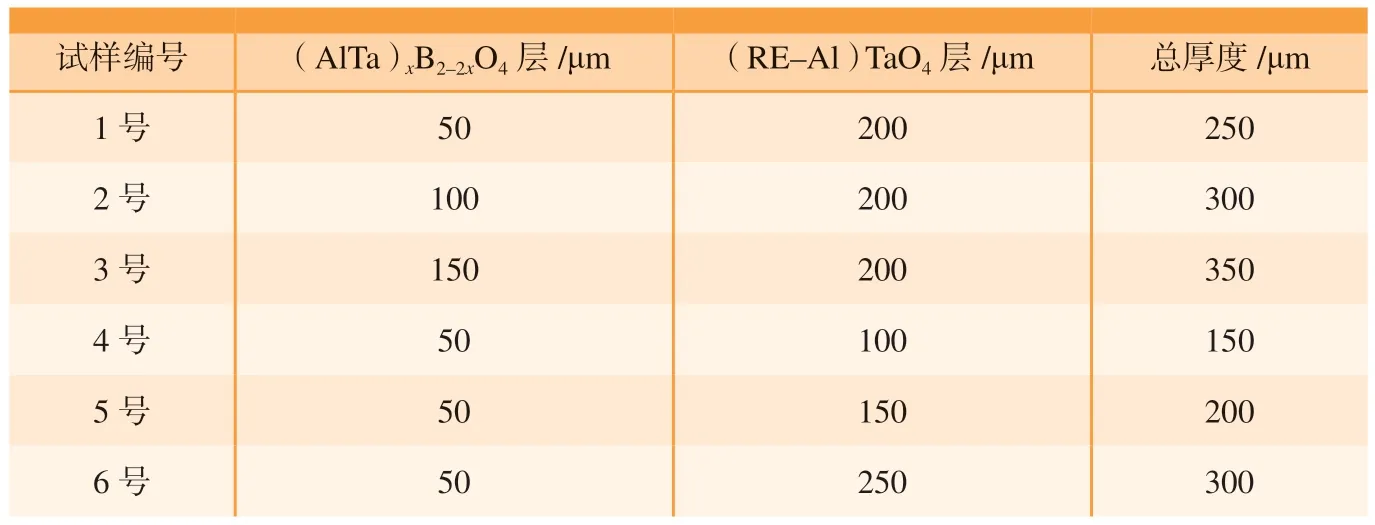

为研究涂层厚度对其抗高温热疲劳性能的影响,分别制备了6 组不同涂层结构方案,具体设计方案由表4 所示。

表4 涂层结构设计方案Table 4 Coating structure design scheme

1.3 喷涂态涂层热处理

使用天津中环生产的SK–G06143 型号真空管式炉对复合材料涂层试样进行热处理,经过吹扫清洁表面的涂层试样放置于坩埚中,将其推送到炉管恒温区中间位置,通过调节管式炉控制面板参数,分别将涂层试样热处理条件调试为900 ℃保温1 h、1000 ℃保温1 h、1100 ℃保温1 h、1100 ℃保温3 h 以及配合空压机将热处理气体条件改变为氩气环境,热处理后试样随炉冷却至室温,使用取样钳将试样夹出,预留给之后的测试试验。

1.4 性能测试

1.4.1 热疲劳测试

通过热疲劳试验机分别对6 组复合材料涂层试样进行热疲劳测试,将热处理后的涂层试样按顺序放置于机械壁前缘载物台,调节热疲劳试验机控制面板设置载物台伸出最大值,以确保所有测试样品在保温阶段处于炉体恒温区域内,设置保温时长1800 s,冷却时长600 s,将系统配置管式炉升温至1300 ℃,开启疲劳试验机循环按钮开始考核。

1.4.2 结合强度和弯曲强度测试

参照国标GB/T 8642—2002《热喷涂抗拉结合强度的测定》,采用MTS 公司Model E45 型号万能试验机对直径25 mm 圆片状钽酸盐涂层试样进行垂直拉伸试验,拉伸胶是由佛山先进表面技术公司提供的FM1000 热固胶,低温预热后,190 ℃下交联固化,两侧安装固定螺纹拉头,垂直装夹在试验机夹具中,调零应力应变初始值后,进行结合强度测试;参照国标GB/T 6569—2006《精细陶瓷弯曲强度试验法》,采用三点弯曲试验法对热疲劳测试试样进行弯曲强度检测,试验夹具跨距30 mm,各组试样长度(40±0.2)mm,用精度为0.002 mm 的千分尺在尽可能接近中间点的位置测量试样的宽度和厚度[14],保证辊棒表面清洁后将热疲劳试样宽面朝下放置在两根下辊棒之间,将试验机横梁速率调节为0.5 mm/min,测试完毕后回收断裂试样。

2 结果与讨论

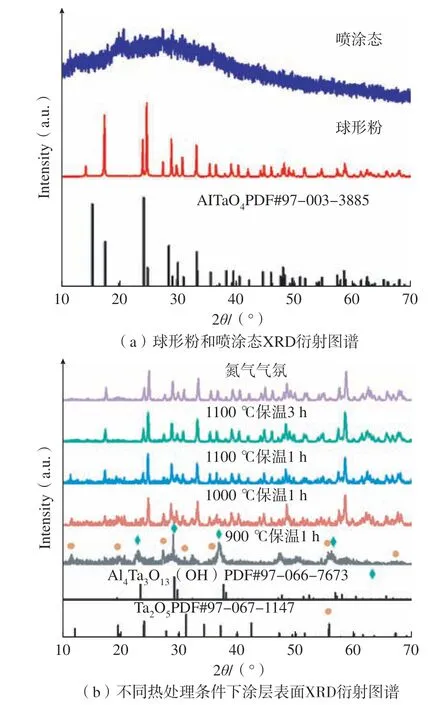

利用XRD 衍射图谱对钽酸盐球形粉体和环境障涂层喷涂态物相进行表征,由图1(a)可知,所使用喷涂球形粉衍射结果与标准PDF 卡片#97–003–3885 相匹配,结构为单斜相,而通过大气等离子喷涂制备的钽酸盐环境障涂层表面XRD 衍射曲线为典型粘流相馒头峰形,拥有与晶体结构相同的强度趋势[15]。可知,钽酸盐喷涂粉体在喷枪内高温熔融后,随高速气流撞击基体表面后骤冷至低温,由于这种熔体急冷现象的原因,所制备涂层并没有形成致密的晶体结构,而是以非晶态的形式结合于基体表面[16],这将会极大地降低涂层高温热力学稳定性,从而降低涂层使用寿命,所以对陶瓷基复合材料涂层样品的高温热处理将变得至关重要。

图1 不同状态下钽酸盐涂层材料XRD 衍射结果与标准PDF 卡片对比图谱Fig.1 Comparison of XRD diffraction results of tantalate coating materials in different states with standard PDF cards

2.1 高温热处理

将钽酸铝环境障试样放置于管式炉中设置不同的热处理条件,分别对其热处理温度、热处理时长、热处理气体环境进行研究讨论。如图1(b)所示,将涂层试样在900 ℃、1000 ℃、1100 ℃保温1 h,可以明显地观察到,在900 ℃保温1 h 的热处理条件下,非晶态的陶瓷表层已经出现了向晶态的转变,但是整个结构并没有彻底完成转化,仍然存在着非晶相以及Ta2O5、Al4Ta3O13(OH)等偏析相[17],随着热处理温度升高到1000 ℃,晶相成分更加凸显,遍布于其他衍射角度的杂峰也大量减少,整体向着单一晶相逐步改变,当将涂层试样放置于1100 ℃的炉内热处理1 h 后,检测出的X 射线衍射光谱进一步与球形粉体的谱线相贴合,杂峰强度显著降低,相较于前两组温度试验,适当的升高热处理温度有利于非晶态向晶体的转变。

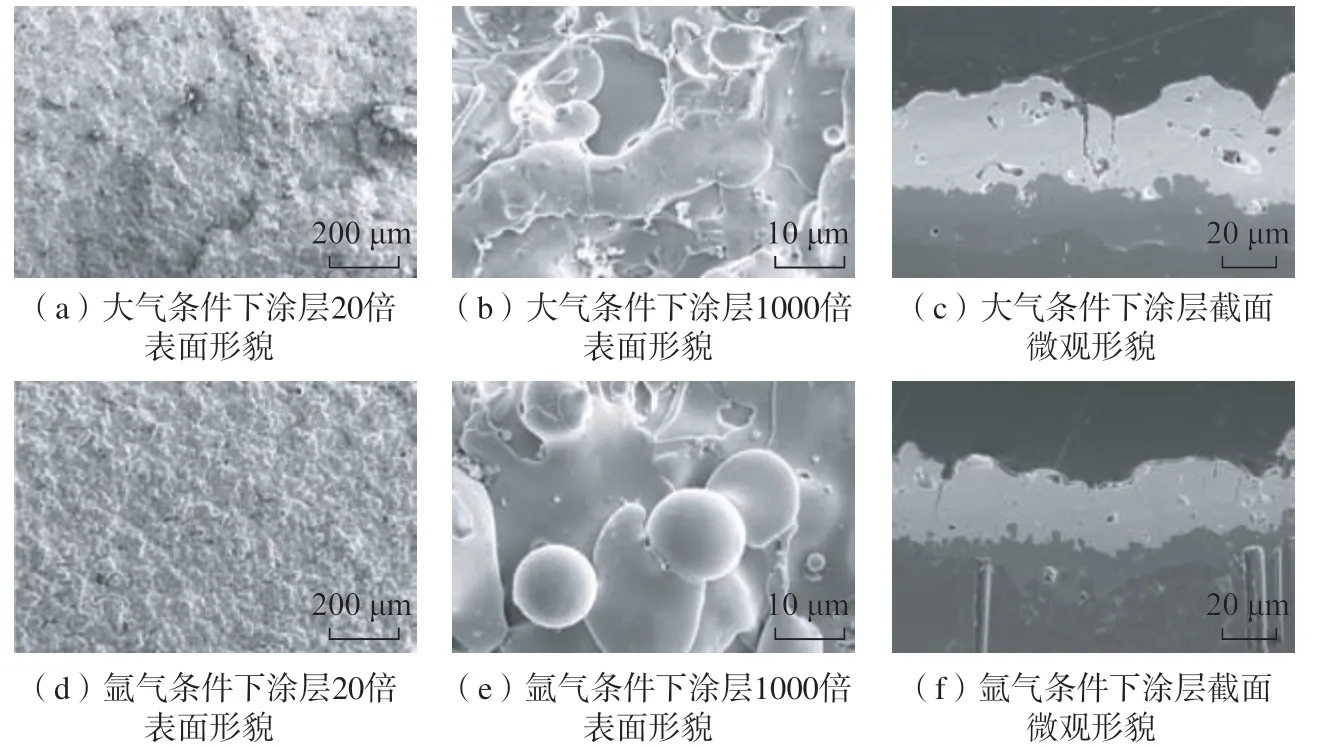

根据热处理温度试验结果,针对1100 ℃考核条件下的热处理时长进行研究,将之前的1 h 延长到3 h,对涂层表面进行物相分析,通过XRD衍射图谱中主峰与各峰之间的高度可以看出,当把涂层试样在1100 ℃的时长增加到3 h 后,减弱了涂层再结晶过程中的各向异性生长[18],使涂层整体性能更加趋于稳定,而其衍射峰也与标准PDF 卡片保持一致,相较于1 h 的热处理时长,并没有观察出明显的析出相衍射峰,说明在该热处理条件下可以较好将喷涂态的非晶涂层试样还原至喷涂前球形粉体的物相成分。在此基础上,进一步对热处理环境进行研究,通过在真空管式炉中通入氩气从而改变气氛环境,根据之前试验最优结果,当条件为1100 ℃保温3 h 时,涂层试样在大气气氛和氩气气氛的XRD 衍射图谱中并没有明显差别,其成分均可以满足热处理需求,除此以外热处理工艺对于涂层的表面形貌和裂纹生长行为也会有一定的影响,如图2 所示。其中图2(a)和(d)是通过SEM 分别对大气及氩气气氛低倍下钽酸盐涂层表面形貌进行观察所得,对比两者可明显发现,大气环境中对涂层进行热处理后,表面起伏较大,可以观察到块状凸起和颗粒分布,而涂层在氩气环境却呈现出较为平整的表面结构,块状凸起显著减少,由形貌起伏所引起边缘褶皱消失不见;图2(b)与(e)是利用SEM 二次电子在高倍下对钽酸盐涂层在不同气氛热处理条件下的表面形貌图,其中,图2(b)是涂层在大气环境中表面的熔融片状分布,呈现出了典型的等离子喷涂涂层结构,同时也可观察到在喷涂过程中骤冷产生的应力释放所导致的裂纹扩展[19–20],而这一现象在大气环境中1100 ℃保温3 h 的热处理条件下保留在涂层试样表面,并没有明显的改善,在图2(e)中可以看出,氩气环境中热处理后涂层表面裂纹明显减少,伴随着涂层表面的起伏降低,可以发现喷涂过程中部分未熔球形颗粒褪去熔融片层状表层,暴露在涂层表面,这也使得图2(d)所观察到的表面较为粗糙;由于背散射信号在较大倾斜角处对材料成分衬度较为敏感[21–22],利用背散射模式的SEM 对涂层截面进行观察,对比图2(c)和(f)可以发现,大气气氛下热处理的涂层孔隙密度及孔隙尺寸都高于氩气条件下的涂层结构,且大气气氛下可以明显观察到部分喷涂态的裂纹贯穿整个外陶瓷层,延展到了内陶瓷层,而图2(f)所示的截面中,整体涂层更为致密,裂纹尺寸变小,由内陶瓷层向外侧方向愈合,涂层的整体缺陷密度低于大气气氛下热处理的涂层结构。综上所述,利用大气等离子喷涂的钽酸盐涂层在服役使用前热处理工艺至关重要,其中热处理温度、时间及气体环境均会对涂层整体成分及缺陷浓度产生较大影响。本试验中,所筛选的氩气环境中1100 ℃保温3 h 的热处理条件,可以较好恢复涂层物相的同时降低涂层缺陷浓度。

图2 1100 ℃保温3 h 钽酸盐涂层表面和截面显微结构Fig.2 Surface and cross-sectional microstructure of tantalate coating at 1100 ℃ for 3 h

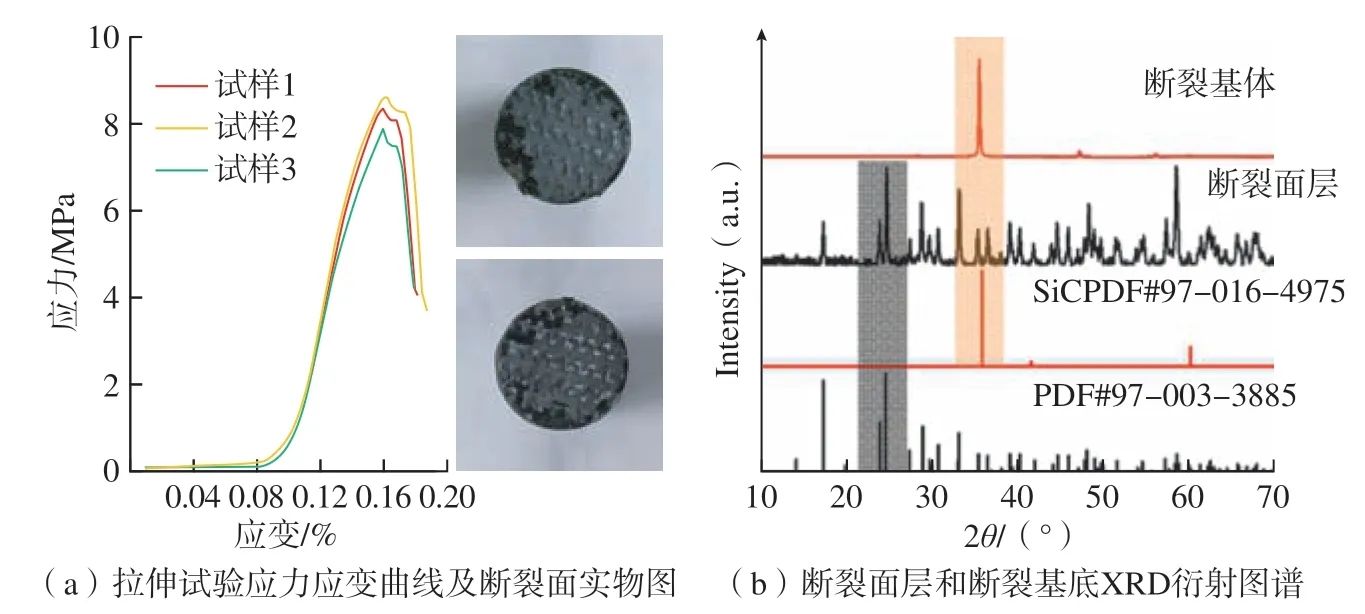

2.2 结合强度

涂层的结合强度极大地影响了整体涂层体系的结构稳定性,尤其对于层间化学相容性较差,热膨胀适配度较低,残余应力释放难度较高的初始涂层[23–24],结合强度的提高对于延长服役寿命在一定程度上具有决定性意义。本试验对于SiCf/SiC 复合材料基体上所制备的(AlTa)xB2–2xO4/(RE–Al)TaO4涂层试样的垂直拉伸试验结果如图3 所示。图3(a)表征了涂层试样应力应变曲线,3 组曲线整体展现出典型的脆性断裂特征且具有相同的增长趋势,观察试样应力–应变曲线可以看出,随着应变增大到0.08%后应力迅速升高,在应力达到最高极值点8.4 MPa 后迅速下降,此时最大总延伸率达到0.16%,涂层试样在持续应力作用下最终达到涂层断裂总延伸率0.18%,涂层与基体结构发生断裂,根据标准计算涂层结合强度平均值为8.32 MPa,同时在断裂面实物图中可以分别观察到试样断裂后涂层侧断裂面形貌和基体侧断裂面形貌,断裂面较为完整,单一面均有另一面涂层物质残留,其断裂面物相组成由XRD 衍射图谱给出。从图3(b)中可以看出,涂层断裂面主要成分为(AlTa)xB2–2xO4,含有非常少量的SiC 成分,而涂层基体断裂面XRD 衍射曲线与标准PDF卡片SiC#97–016–4975 相对应,表明涂层试样断裂发生在内陶瓷层与基体之间,这是由于本试验所使用的SiCf/SiC 复合材料在经过多次浸渍裂解后,为了进一步提高材料的力学性能和抗氧化性[25–26],在材料表面沉积制备了致密的SiC 层,之后在其表面氧化形成一层SiO2钝化层,该钝化层可以在较为温和的环境中一定程度上保护内部复合材料氧化,但经过APS 喷涂制备表面环境障涂层后,力学性能较差的钝化层发生破裂,故而在拉伸试验以及后期热疲劳考核过程中成为了涂层体系的薄弱环节,实际的各层间结合强度均应大于8.32 MPa。

图3 钽酸盐涂层体系结合强度测试结果Fig.3 Tantalate coating system bonding strength test results

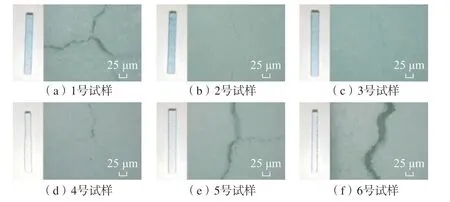

2.3 热疲劳循环考核

利用自动循环热疲劳考核试验机对6 组不同厚度方案的涂层试样进行1300 ℃保温2400 s 热疲劳循环考核试验,图4 为循环200 次后各组全包覆条状试样实物图及涂层表面裂纹金相显微镜放大图。图4 与表4中1~6 号试样相对应,均为(AlTa)xB2–2xO4/(RE–Al)TaO4双层结构,可以看出,在经过100 h 保温1300 ℃循环热疲劳后,各组涂层表面均出现肉眼可见的裂纹,结合各组涂层厚度对比,如图4(a)~(c)所示,(RE–Al)TaO4陶瓷面层厚度均为200 μm,涂层表面裂纹扩展程度与涂层整体厚度呈现相反的趋势,当(AlTa)xB2–2xO4陶瓷内层厚度为50 μm 时,涂层表面裂纹最为明显,陶瓷内层厚度增加为100 μm 以上时,涂层表面裂纹相对变小;而在图4(d)~(f)中,内陶瓷层厚度均保持在50 μm 左右,钽酸盐陶瓷层表面出现与自身厚度增加趋势保持一致的裂纹扩展现象,随着表面(RE–Al)TaO4层的不断增厚,裂纹尺寸不断增大,当外陶瓷层厚度增加至250 μm,涂层体系整体厚度增加至300 μm,此时可以观察到明显巨大的贯穿裂纹出现在涂层表面。

图4 1300 ℃热疲劳考核200 次后复合材料涂层试样实物图及表面裂纹Fig.4 Physical picture and surface crack of composite coating sample after 200 cycles of thermal fatigue test at 1300 ℃

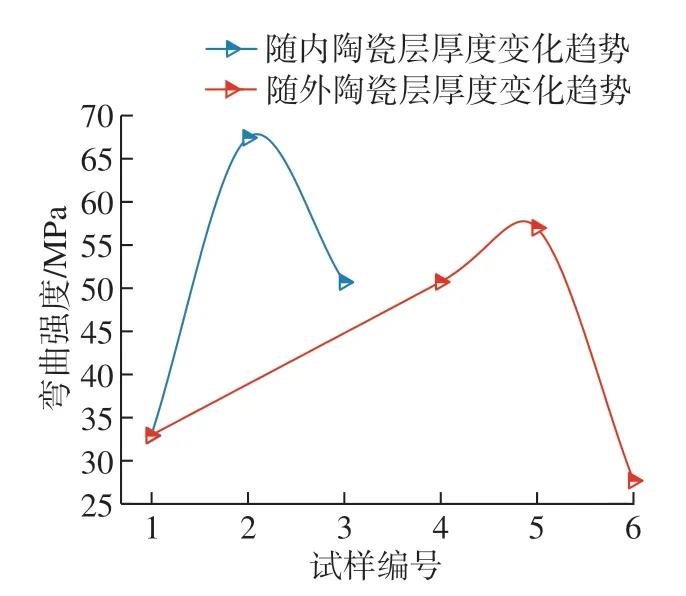

将热疲劳考核后的试样在MTS万能试验机上采用三点弯曲法进行弯曲强度测试,测试结果如图5 所示(其中蓝色、红色图标所构成的曲线分别表示(AlTa)xB2–2xO4陶瓷内层、(RE–Al)TaO4陶瓷表层厚度变化对热疲劳考核后SiCf/SiC 复合材料涂层试样弯曲强度的影响趋势)。观察蓝色曲线可知,在陶瓷表层厚度维持在200 μm 时,随着内陶瓷层厚度的增加弯曲强度也在不断增加,当整体涂层体系厚度增加到300 μm 时达到最大弯曲强度68 MPa,再次增加涂层厚度,其抗热疲劳性能将会快速下滑,该组涂层性能变化较大,热疲劳后弯曲强度跨度在33~68 MPa,这也表现出陶瓷内层在隔热和抗氧化性能取舍中的敏感性[27–28],对于整个复合材料涂层体系的抗热疲劳性能起到至关重要的作用。 (RE–Al)TaO4作为陶瓷表层其厚度对于复合材料试样抗热疲劳性能影响趋势由红色曲线给出,其中陶瓷内层处于50 μm厚度,对比4 号和5 号试样可知,在整体涂层厚度较薄时,适当增加涂层厚度对复合材料的抗高温热疲劳性能有积极效果,此时整体的涂层厚度所产生的隔热及阻氧性能是影响复合材料抗热疲劳性能的主要因素,当钽酸盐陶瓷外层厚度增加到150 μm时,弯曲强度达到58 MPa。观察1号、5 号和6 号试样,随着(RE–Al)TaO4陶瓷层厚度的增加,其与内层热失配所带来切线方向的作用力导致涂层裂纹的加速延伸,环境的氧化腐蚀占据了主导地位,极大地降低了复合材料的抗热疲劳性能。综合图5 所示结果,对于整个涂层体系来说,涂层厚度需要考虑隔热性能和裂纹扩展速率的平衡点,这也是由于稀土钽酸盐与合金化内层包括基体的热膨胀系数不匹配而引起的,与图4 所示表面裂纹扩展结果保持一致,对于(AlTa)xB2–2xO4陶瓷内层来说,与基体更高的热适配度[29–30]使其在涂层厚度筛选方面具有更大的适用范围,让表面制备有(AlTa)xB2–2xO4100 μm/(RE–Al)TaO4200 μm 涂层的SiCf/SiC 复合材料拥有最优的抗热疲劳性能(弯曲强度为68 MPa)。

图5 1300 ℃热疲劳考核后各组试样弯曲强度测试曲线Fig.5 Bending strength curves of specimens after thermal fatigue test at 1300 ℃

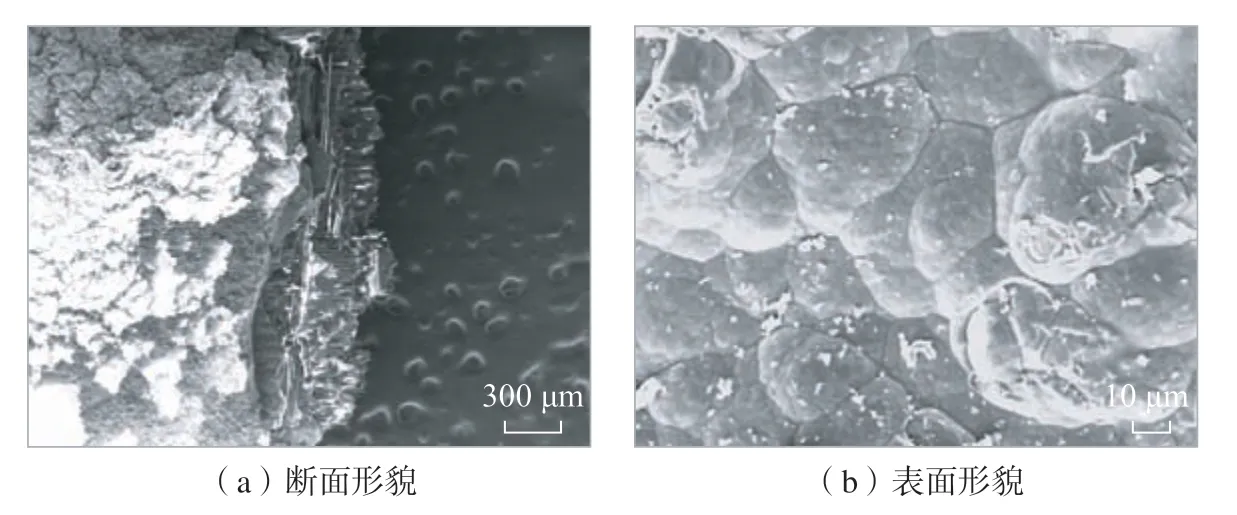

图6 为在1300 ℃保温1800 s 和降温600 s 的热疲劳条件下循环200次后各组试样的SEM 截面图。在图6 中均可以找到大小不一的垂直贯穿裂纹,双层结构的2 号样和5 号样作为抗热疲劳性能较好的两组代表试样,观察其截面可以发现裂纹在垂直向上扩展于整个外陶瓷层,但由于裂纹扩展驱动不足,未完全接触内陶瓷层,故而涂层整体维持良好的完整性。同时在各图中均可以观察到粘结层和基体之间巨大横向裂纹,这与之前在图3 中结合强度部分讨论内容相关联,预制备增强表面SiC 层所生成的致密SiO2钝化层力学强度较低[31],从而在制备表面环境障涂层时发生破裂,考核后形成破碎带,极大地降低了涂层的使用寿命。钽酸盐涂层热考核后的表面形貌和弯曲强度测试所形成的断面如图7 所示。图7(a)为涂层试样的断口形貌,表面陶瓷层均有一定程度的脱落,裸露出较为平整的陶瓷内层和复合材料表层,断口处可以观察到纤维在切应力的作用下发生断裂后连带着基体呈不规则排布,同时由于其预制体的编制方式,在大量纤维拔出的同时,局部也可以发现片层复合材料脱落;在图7(b)中,(RE–Al)TaO4外 陶瓷层由于长时高温考核,晶粒逐渐长大[32],在涂层表面形成明显的区域分布。

图6 不同方案涂层试样1300 ℃热疲劳后截面形貌Fig.6 Cross-section morphology of different coating samples after thermal fatigue at 1300 ℃

图7 弯曲强度测试试样微观形貌表征Fig.7 Microstructure characterization of bending strength test sample

3 结论

利用大气等离子喷涂在SiCf/SiC复合材料表面成功制备了(AlTa)xB2–2xO4/(RE–Al)TaO4复合涂层,研究了不同热处理条件对喷涂态涂层晶体结构及显微组织的影响,并对涂层材料的热疲劳性能及结合强度进行测试。结果显示所制备的钽酸盐复合涂层能够有效提高SiCf/SiC 复合材料的服役性能,具体结论如下。

(1)大气等离子喷涂制备得到的喷涂态钽酸盐涂层为非晶态,在氩气气氛保护下1100 ℃保温3 h 可以使其完全转变为晶态,所获得的涂层结构为单斜相;与空气气氛相比,氩气保护气氛的存在能够有效降低涂层表面粗糙度并阻止裂纹扩展,有利于改善其热–力学性质。

(2)SiCf/SiC 基底表面的非晶态钝化膜(SiO2)应力容限较低,且与钽酸盐陶瓷层存在严重的热失配,降低了APS 制备的钽酸盐涂层与基底的结合强度,使得涂层在1300 ℃进行热疲劳测试的过程中首先在钝化膜与钽酸盐涂层之间产生裂纹,最终导致涂层剥落失效。

(3)在SiCf/SiC 基体表面制备100 μm(AlTa)xB2–2xO4/200 μm(RE–Al)TaO4的复合涂层后其弯曲强度达到68 MPa,结合强度达到8.32 MPa以上,一定程度上提高了SiCf/SiC 基体材料的力学性质,有利于提高其服役寿命及工作温度。