不同钇含量氧化锆基热障涂层材料CMAS腐蚀行为研究*

张 晗,王 晶,陆 杰,陈小龙,黄轶男,赵晓峰

(1. 上海交通大学,上海 200240;2. 中国航发商用航空发动机有限责任公司,上海 200241;3. 暨南大学,广州 510632)

航空发动机素有工业皇冠明珠之称,高推重比、高效率的航空发动机一直是材料和航空技术领域不懈追求的目标,而此目标的实现主要依赖于发动机热端部件(如燃烧室、涡轮叶片等)的承温能力[1–3]。目前,高温合金材料、气膜冷却技术和热障涂层系统是提升热端部件承温能力的3 大隔热防护技术,也是高性能航空发动机高压涡轮叶片制造技术的3 大关键技术。单晶高温合金以几乎每年1~2 ℃的温升挑战着镍基高温合金材料的极限,进展缓慢。同时,气膜冷却技术也逐渐遭遇瓶颈,并已接近加工极限。然而,厚度约250 μm 的热障涂层能使基底表面温度降低110~170 ℃,相当于过去30 年发展高温合金的总和。因此,热障涂层被认为是提升发动机热端部件承温能力最切实可行的技术方法[1–3]。

热障涂层是在高温部件表面涂敷的一种耐高温、隔热性好的涂层系统,其中,低热导的陶瓷涂层能够阻挡来自高温燃气的热流,有效地降低高温合金部件的表面温度,从而实现了对高温合金部件的有效防护[4–6]。目前,航空发动机热障涂层使用最为广泛和成熟的陶瓷层材料是质量分数7%~8% Y2O3部分稳定ZrO2(8YSZ),其具有良好的热物理性能和力学性能,例如高熔点(约2700 ℃)、高断裂韧性(6~9 MPa·m1/2)、低热导率(λ<2.5 W·m–1·K–1),可以实现对高温部件的长时高温防护[5–7]。

然而,随着航空发动机服役温度的提高,由环境沉积物所带来的熔盐腐蚀问题也逐渐成为热障涂层研究领域的重点和难点[6–8]。研究发现,在飞机飞行过程中,发动机会吸入环境中大量的飞灰、粉尘、沙砾等固体颗粒物(主要成分为CaO–MgO–Al2O3–SiO2,CMAS)。在高温气流下,CMAS 颗粒发生熔化并沉积在发动机的热端部件,熔融态的CMAS会与8YSZ 陶瓷涂层发生严重的物理侵蚀和化学反应,极大损伤了热障涂层结构和性质,严重影响了热障涂层的使用性能和运行寿命。因此,新型抗CMAS 腐蚀材料的研发刻不容缓。

迄今为止,没有一种陶瓷材料能够满足热障涂层的各种需求(如高热稳定性、低热导率、优异的高温力学性能以及高热膨胀系数等),从而替代综合性能优异的8YSZ。因此,研究者提出了“双陶瓷层”热障涂层系统,即以8YSZ 材料为陶瓷内层,以提供热障涂层系统所需要的基本性能(力学、热学等),而新型的抗CMAS腐蚀材料(稀土锆酸盐、稀土磷酸盐以及多元共掺杂氧化锆等)作为外层,抵抗外界CMAS 所带来的腐蚀损伤[9–11]。而高钇含量掺杂的氧化锆基材料在这些新型材料中有自己独有的优势[12–13]: (1)本身具有熔点高、相稳定好以及低热导等优点;(2)对比于其他结构的新型材料(如稀土锆酸盐[9–14]、稀土磷酸盐[15–18]等),高钇含量氧化锆基材料与内层8YSZ 有着相对接近的热学性能与化学组成,使得两者会有较为优异的高温匹配性,进而提升“双陶瓷层”热障涂层系统的高温稳定性,提高涂层的服役寿命;相似的物化性质使得陶瓷层内外两层的喷涂参数也会相近,降低了双陶瓷涂层的制备难度与成本,这对于工业生产至关重要。(3)钇掺杂的氧化锆基材料相较于其他氧化锆基材料,能够更加有效地抵抗来自CMAS 熔盐的侵蚀。一方面,对于离子半径小于Y3+的Yb3+等稀土离子,更难生成保护性磷灰石相,从而较难抵抗CMAS 的进一步侵蚀;另一方面,对于离子半径大于Y3+的稀土离子而言(如Nd3+、Ce3+、La3+等),所形成的磷灰石相偏向于分子式Ca2RE8(SiO4)6O2(而Y3+倾向于生成Ca4Y6(SiO4)6O),因此,需要消耗自身的体积分数也就更多[19]。

研究表明,对于氧化锆基材料,当钇的掺杂量高到一定程度时,抗CMAS 腐蚀的能力会有效提升[19–22]。Drexler 等[19]利用烧结块体材料的CMAS 试验证明,随着稀土元素掺杂量的增加,氧化锆抗CMAS 腐蚀能力有显著提高;Naraparaju 等[20]发现由电子束物理气相沉积制备的质量分数65% Y2O3–ZrO2涂层能够通过与熔盐快速反应形成致密的磷灰石和石榴石相,有效抵抗CMAS 熔盐沿着涂层的柱状结构进一步渗入;Krause 等[23–26]将2ZrO2·Y2O3作为研究对象,利用光学碱性理论解释腐蚀行为,通过大气等离子喷涂制备的涂层加以验证,证明了其优异的抗熔盐腐蚀能力。然而,以上工作的研究对象、CMAS 熔盐成分、CMAS 腐蚀时间与温度均不尽相同,因此难以澄清钇掺杂对氧化锆基陶瓷材料抗CMAS 熔盐腐蚀性能的影响机制以及CMAS 熔盐与陶瓷基体的反应机理。

针对以上问题,本文采用固相烧结法制备了4 种不同钇含量掺杂的氧化锆基材料(8YSZ、20YSZ、38YSZ 和55YSZ),以及纯氧化钇材料(Y2O3),并以最为常见的CMAS 组分探究它们作为新型热障涂层抗CMAS 腐蚀陶瓷层材料的潜力。通过比较5 种材料在1300 ℃下的CMAS 腐蚀行为,揭示不同钇含量氧化锆基材料与CMAS 熔盐的反应机理及其对抗CMAS 腐蚀能力的影响机制。

1 试验

1.1 样品制备

本文采用无压力烧结陶瓷片代替涂层样品来探究不同钇含量对于氧化锆基热障涂层材料抗CMAS 腐蚀能力的影响。相较于涂层样品而言,烧结陶瓷片能够更好地控制材料的化学成分,排除涂层结构等因素的影响,更加客观体现出化学组成的变化对于抗CMAS 腐蚀能力的影响。

本文烧结陶瓷片使用的粉体为纳米氧化锆(ZrO2,99.99%,50 nm)和纳米氧化钇(Y2O3,99.9%,50 nm)。首先利用行星球磨将不同Y2O3、ZrO2配比的粉体充分混合,其中Y2O3质量分数分别为8%、20%、38%和55%,并分别将4 种混合粉体以及纯Y2O3粉体用10 MPa 压力压成陶瓷片,放入高温炉中在1600 ℃下烧结10 h,最终得到5 种烧结陶瓷片以进行后续CMAS 腐蚀试验(样品分别命名为8YSZ、20YSZ、38YSZ、55YSZ 和Y2O3)。

1.2 CMAS 制备与腐蚀试验

本文采用的CMAS 与之前的研究保持一致,SiO2–CaO–AlO1.5–MgO的摩尔配比为=45:33:13:9[27–28]。该CMAS 成分组成是目前CMAS 腐蚀研究中最为常见的成分配比之一,其玻璃相温度和熔点分别为764 ℃和1233 ℃[29–30]。

上述4 种氧化物粉体经过烘干、称量并混合形成均匀的CMAS粉体,利用异丙醇将CMAS 涂敷在样品表面,CMAS 涂敷量为(20±2) mg/cm2,然后将涂敷了CMAS 的样品放置在高温箱式炉中进行CMAS 腐蚀试验,在1300 ℃下进行不同时间的腐蚀处理(1 h、4 h 和10 h)。

1.3 样品表征

利用光学显微镜(BX51M,Olympus)和扫描电子显微镜(SEM,Tescan Mira3,Czech Republic)配以能谱分析仪(EDS,Aztec X–MaxN80,Oxford)对原始烧结陶瓷片、CMAS腐蚀后陶瓷片进行形貌观察与表征,并对其化学元素组成进行分析。通过X 射线衍射仪(XRD,D/max—2500X,Rigaku,Japan)配合拉曼光谱显微镜(Raman,LabRAM HR,Horiba Jobin Yvon,France)对原始样品、CMAS 腐蚀样品进行物相分析。

2 结果与讨论

2.1 原始样品

图1 为5 种烧结陶瓷材料的样品形貌。热腐蚀照片表明,所制备的5 种陶瓷材料都均匀且致密,晶粒大小均匀、形貌相似,呈现典型的等轴晶形貌,说明5 种材料在烧结过程中并未呈现出某一方向的优先生长。通过Image J 软件进行图片分析可知,5 种材料的平均晶粒尺寸相当,处于同一数量级。5 种样品(8YSZ、20YSZ、38YSZ、55YSZ 和Y2O3)的晶粒大小分别为(2.45±0.56) μm、(6.65±1.59) μm、(3.58±1.79) μm、(3.94±1.04) μm 和(2.70±0.99) μm,并且5 种烧结样品的致密度相当,分别为99.04%、98.85%、99.66%、99.85%和99.03%。

图1 5 种烧结陶瓷材料的表面形貌Fig.1 Surface morphology of five sintered ceramic materials

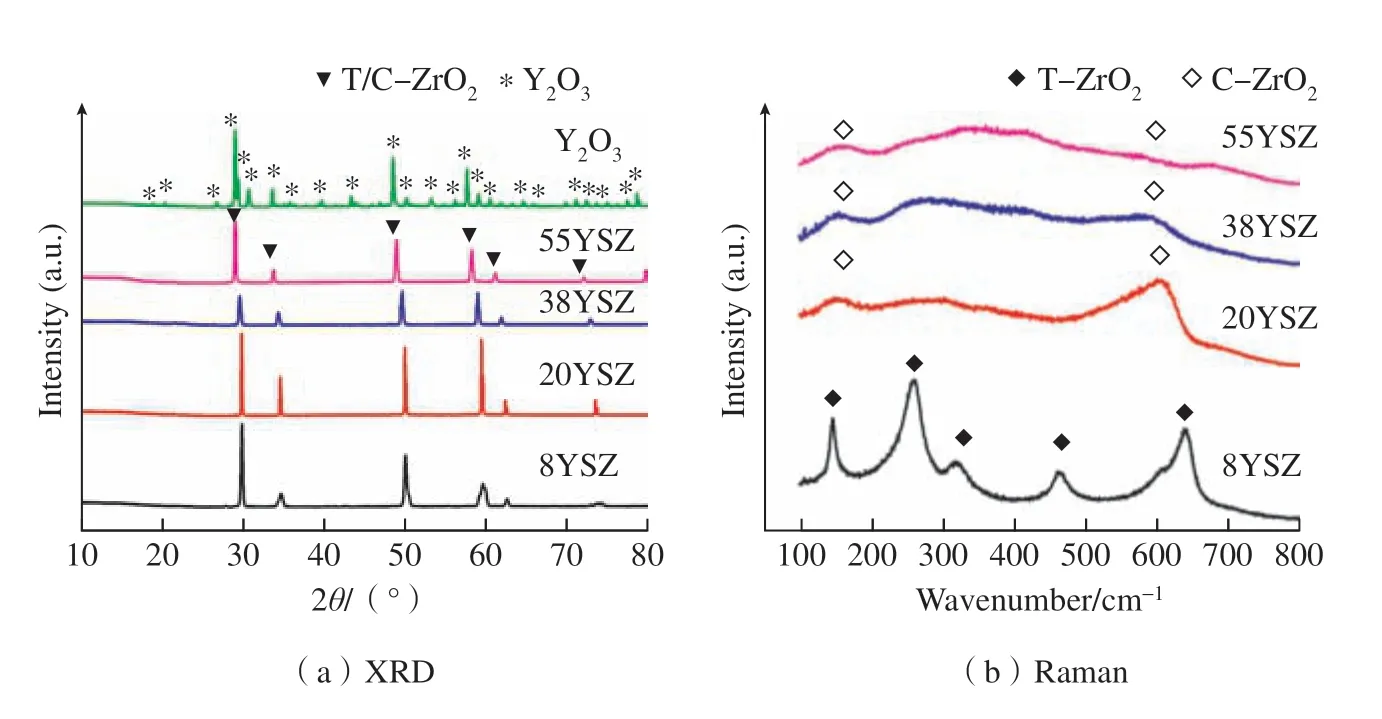

图2 展示了5 种陶瓷材料的XRD 和Raman 结果。结果表明,通过固相烧结所得到的5 种陶瓷材料均呈现单一物相,其中8YSZ 呈现四方相(T–ZrO2),20YSZ、38YSZ、55YSZ 以及Y2O3均为立方相(C)。如图2(a)所示,随着钇含量的增加,峰位向左偏移的程度逐渐增加,主要归结于钇掺杂使得氧化锆晶格膨胀,引起峰位向左偏移。值得说明的是,对 于YO1.5–ZrO2二元相图而言[31],8YSZ、20YSZ、38YSZ 以及55YSZ,其分别含有摩尔分数8.7%、21.4%、40.1%和58.1% YO1.5,平衡态物相应该为单斜相(M–ZrO2)+C–ZrO2、M–ZrO2+C–ZrO2、C–ZrO2+Zr3Y4O12以及单相Zr3Y4O12,但是通过固相烧结及相对快速的冷却过程,1600 ℃的高温相得以保留下来,此过程与喷涂涂层所形成的物相一致[19,22,32],也从侧面印证了用烧结陶瓷片来替代涂层样品的可行性。但由于T–ZrO2相当于C–ZrO2结构沿着c 轴伸长变形的晶体结构,两者的XRD 峰位极为相似(图2(a)),因此采用Raman 检测辅助区分样品中ZrO2的物相(晶体结构)。如图2(b)所示,20YSZ、38YSZ及55YSZ 样品均无明显T–ZrO2特征峰,证明均呈现C–ZrO2结构。

图2 5 种烧结态陶瓷片的XRD 和Raman 结果Fig.2 XRD and Raman results of five sintered ceramics

2.2 CMAS 腐蚀后形貌

图3 是5 种陶瓷样品经过不同时间CMAS 腐蚀后的光学形貌。经过1 h 腐蚀后,5 种陶瓷样品上均有明显的CMAS 残留(图3(a))。当腐蚀时间增加至4 h(图3(b)),样品表面残留的CMAS量进一步减少,并且随着Y 含量的增加,表面残留的CMAS 量也有所降低。腐蚀时间增至10 h 之后(图3(c)),样品表面已经较难观察到CMAS。

图3 不同CMAS 腐蚀时间下的5 种烧结陶瓷材料的光学形貌Fig.3 Optical morphologies of five sintered ceramic materials under different CMAS corrosion time

图4 为不同CMAS 腐蚀时间之后,样品与CMAS 的反应截面。结果表明,样品和CMAS 熔盐有着不同的反应情况: (1)8YSZ、20YSZ 与CMAS 的交界处为球形颗粒,但其两者的形貌有所不同; (2)38YSZ、55YSZ 涂层有明显新物质的产生(浅灰色物相),并且与CMAS 中间有一层致密的反应层将两者分隔开; (3)纯Y2O3则体现出完全不同的腐蚀形貌,有菱形的析出物,并且在界面也形成一层致密层。值得说明的是,在4 h 腐蚀条件下,Y2O3腐蚀样品中,CMAS 熔盐中的反应产物中有明显的白色、灰色和黑色3 种物相。随着CMAS 腐蚀时间的增加,样品与CMAS 熔盐的反应程度都有所加剧。

图4 5 种烧结陶瓷片在不同时间CMAS 腐蚀后的截面形貌Fig.4 Cross-section morphologies of 5 sintered ceramic pellets after CMAS molten salt corrosion at different time

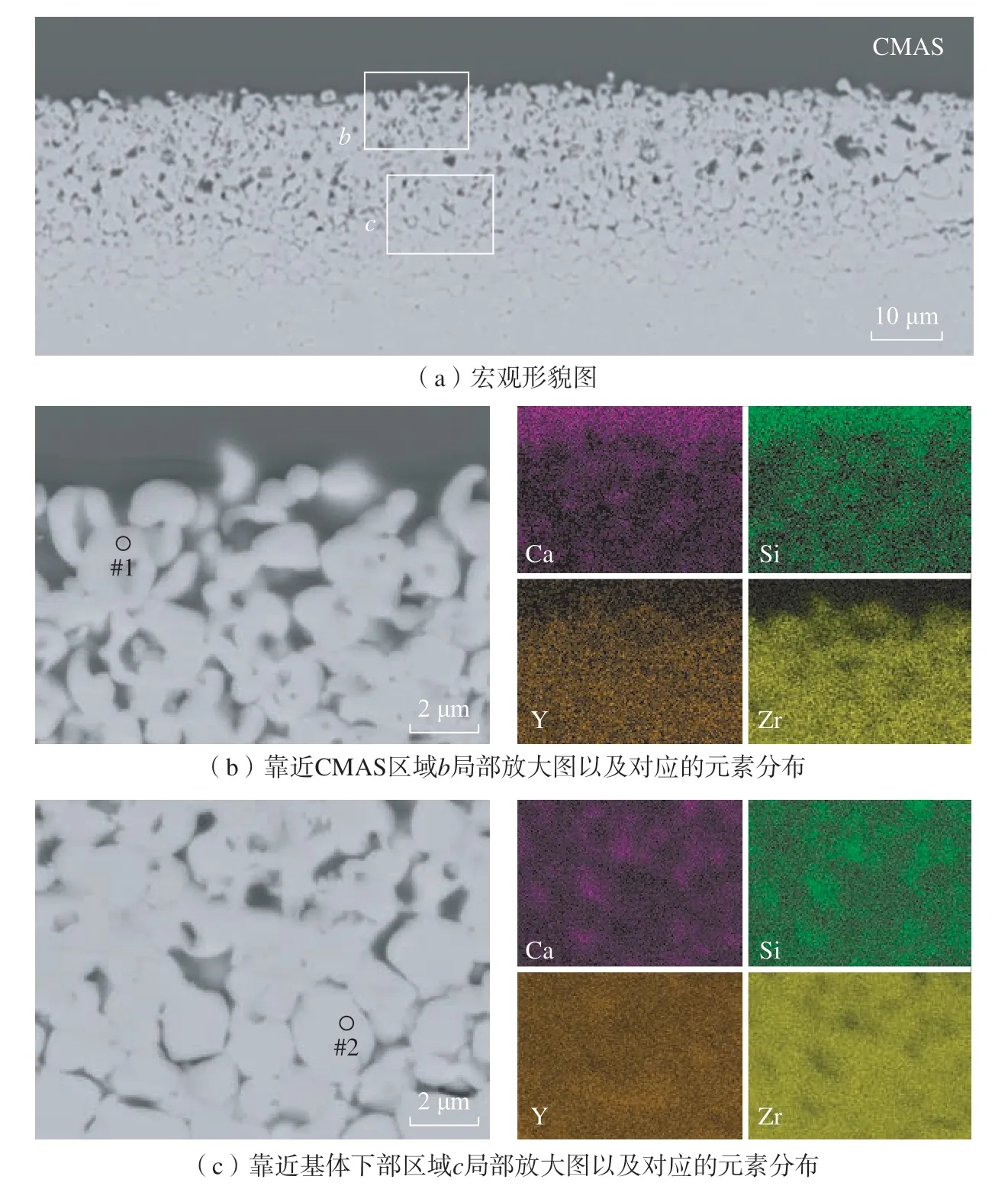

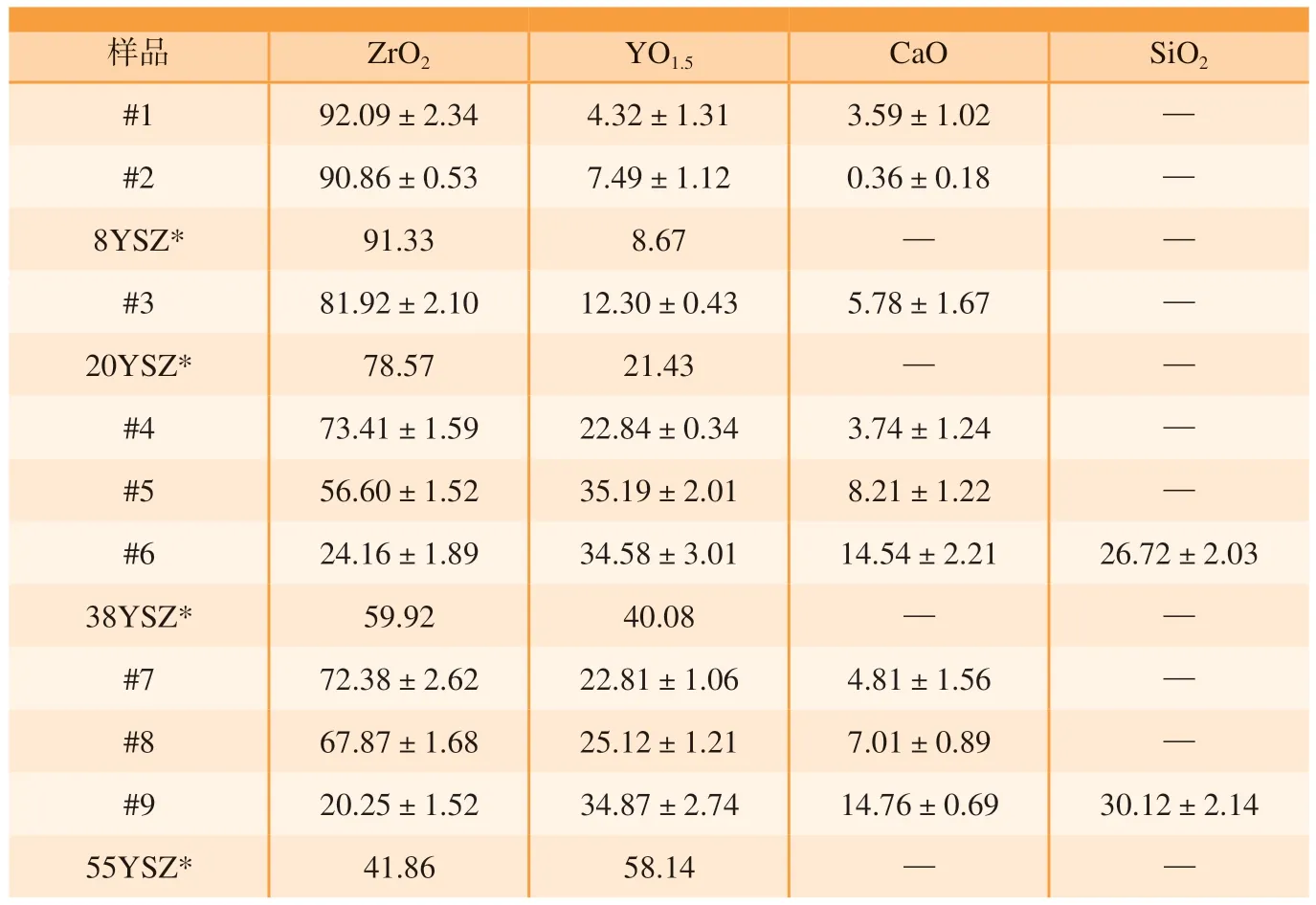

图5 为8YSZ 样品与CMAS 在1300 ℃下反应4 h 后截面形貌。可以看出,8YSZ 受到了严重的CMAS腐蚀,腐蚀深度达30 μm(图5(a))。但是,在靠近CMAS 区域(图5(b))以及靠近基体部分的区域(图5(c))腐蚀形貌明显不同,其组成成分也有很大差异:在靠近CMAS 区域(图5(a)),形成了许多细小、不规则球状 的ZrO2颗粒“嵌”在CMAS 中(大小为500 nm~2 μm),而这些小颗粒(图5(b)#1,表1)还含有3.59%CaO 以及相较于8YSZ 基体而言较少的YO1.5(4.32%),可以说明此晶粒是通过溶解–再结晶而析出,这与许多研究报道的结果类似[32–33];而在靠近基体部分(图5(b)),ZrO2颗粒更加规整(图5(c)#2,表1),约1~2 μm,与原始样品的晶粒大小相当,元素成分也与8YSZ 原始样品接近(YO1.5含量约7.49%),而CMAS熔盐汇聚在ZrO2晶界中,体现为晶界腐蚀[34]。由于ZrO2和Y2O3均可以溶解于CMAS 熔盐当中,并且Zr4+的饱和溶解度约为Y3+的一半,分别约为3%和6%(摩尔分数)[25]。而对于8YSZ,Zr4+在CMAS 熔盐中很快达到饱和浓度(此时的Y3+并没有达到其饱和浓度),随之以ZrO2小晶粒形式在CMAS 熔盐中析出,也就形成了靠近CMAS 熔盐区域的溶解–再析出腐蚀区域。由于Ca、Y 可以固溶于ZrO2晶格中,因此,所析出的ZrO2含有低于原始8YSZ 的Y 以及少量的Ca。而对于靠近基体下部区域,明显的晶界腐蚀现象可以由Y元素在晶界的偏析来解释。晶界元素偏析是陶瓷材料的一种常见现象,对于YO1.5掺杂的ZrO2同样如此[35–38]。晶界区域的缺陷浓度高,属于高能态,Y 元素在晶界的偏聚有利于降低体系内能和晶格畸变程度[37]。研究发现,YO1.5的含量越高,其与CMAS的光学碱度差越大,两者的反应趋势越高[23],因此晶界位置遭到了相较于晶内更为严重的CMAS 腐蚀,体现为材料的晶界腐蚀。

图5 8YSZ 与CMAS 熔盐在1300 ℃下反应4 h 后的截面形貌Fig.5 Cross-section morphology of 8YSZ and CMAS molten salt after reaction at 1300 ℃ for 4 h

表1 陶瓷样品与CMAS 反应区元素组成成分(摩尔分数)Table 1 Elemental composition of reaction layer between ceramic and CMAS (mole fraction) %

图6 为20YSZ 样品与CMAS在1300 ℃下反应4 h 后的截面形貌。对于20YSZ 样品而言,与CMAS 反应4 h 后,CMAS 渗透深度与8YSZ样品接近,约30 μm(图6(a))。然而不论是接近CMAS 一端还是靠近基体一端,均表现出均匀的晶界腐蚀,约5 μm 大小的晶粒被CMAS 熔盐沿着晶界分隔开(图6(b)和(c))。Y 元素在20YSZ 中的晶界偏析同样可以解释这种晶界腐蚀情况。但是,20YSZ 并未出现8YSZ 腐蚀过程中溶解–再析出形成的ZrO2小颗粒,主要原因归结于以下两点: (1)首先20YSZ 样品中Zr/Y 的比例更低,意味着溶解于CMAS 的Zr4+也会降低,因此ZrO2的再析出能力下降; (2)20YSZ 样品也发生了溶解–再析出,但是由于其析出相与原始20YSZ 为同一结构类型(C–ZrO2),因此析出的物质更容易在原始20YSZ 晶粒上富集、长大,而非在CMAS 中形核形成新的晶粒。这就解释了为什么#3同样含有Ca 元素,此时的ZrO2晶粒实际上呈现一种核壳结构:内部为原始20YSZ,外围则是再析出的产物(含Ca 以及较少的Y),此现象也在其他研究中报道过[34]。

图6 20YSZ 与CMAS 熔盐在1300 ℃下反应4 h 后的截面形貌Fig.6 Cross-section morphology of 20YSZ and CMAS molten salt after reaction at 1300 ℃ for 4 h

而38YSZ 和55YSZ 样品与CMAS反应后,如图4 所示,均有一种明显区别于原始样品的新物相产生(浅灰色),并且55YSZ 的腐蚀情况更轻,尤其是在CMAS 腐蚀时间较短的情况下(1 h 和4 h),CMAS 熔盐在55YSZ 的腐蚀深度为相同条件下38YSZ 腐蚀深度的一半。有文献报道,随着YO1.5的含量增加,Y 元素在ZrO2晶界的偏析情况会有所缓解[34],即晶界与基体内部的元素差异减小,因此晶界腐蚀不易显现出来,而高YO1.5含量促使材料与CMAS 快速反应,形成明显的反应层。

图7 为38YSZ 样品与CMAS熔盐反应4 h 后的局部形貌。可以看出,除了38YSZ(白色物相)、CMAS(黑色),仍有一富含Ca、Y、Si 元素的灰色物相,EDS 结果(表1#6)表明此产物为磷灰石相,名义式为Ca4Y6(SiO4)6O,并且越靠近基体,此物相所占的体积分数也越多(图7(c))。磷灰石材料也是众多牺牲型抗CMAS 腐蚀的重要产物之一。研究表明,连续致密的磷灰石层能够有效阻挡CMAS 熔盐的进一步侵蚀,从而达到保护基体的效果[19,26–28]。

图7 38YSZ 与CMAS 熔盐在1300 ℃下反应4 h 后的截面形貌Fig.7 Cross-section morphology of 38YSZ and CMAS molten salt after reaction at 1300 ℃ for 4 h

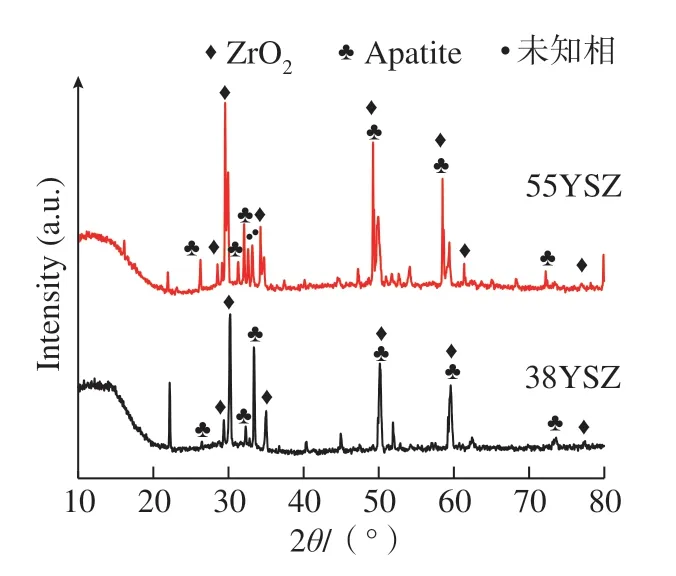

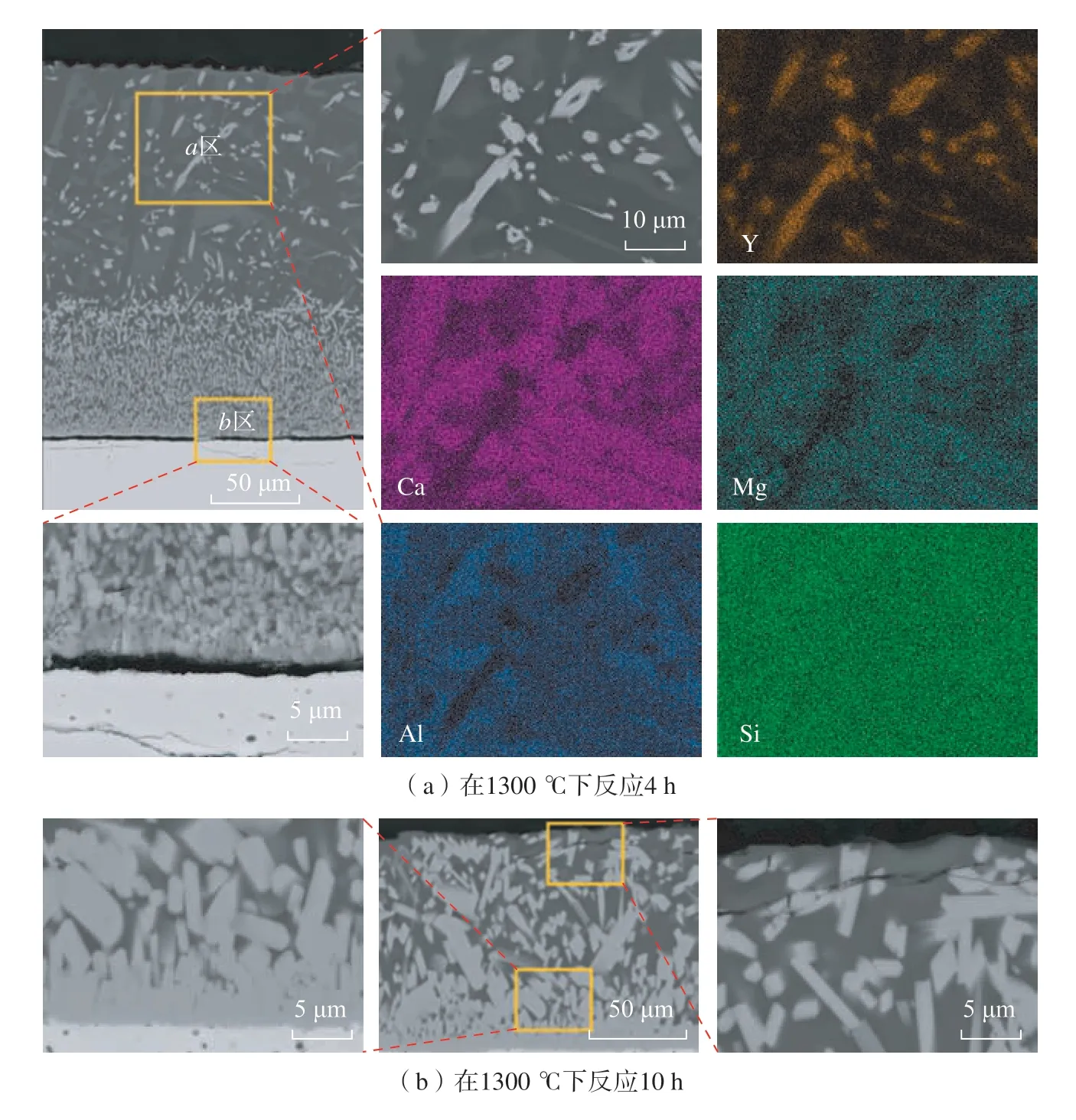

图8 为55YSZ 与CMAS 熔 盐在1300 ℃下反应4 h 后的截面形貌。与38YSZ 类 似,55YSZ 与CMAS 熔盐的反应界面也形成3 种物质:掺杂了Ca、Y 元素的ZrO2(白色)、与38YSZ 产物相同的磷灰石相(浅灰色)以及CMAS(黑色)(图8(a))。但是,对比38YSZ 反应层,在55YSZ反应层中形成的磷灰石相比例(相较于ZrO2)更多(图7(b)和图8(b))。毫无疑问,更高含量的YO1.5使得55YSZ 析出的磷灰石相更多,磷灰石层更致密,因此CMAS 熔盐渗透腐蚀的程度更浅。图9 为38YSZ 与55YSZ 经过CMAS 熔盐腐蚀4 h 之后的XRD 结果。结果显示,在1300 ℃4 h 的腐蚀条件下,CMAS 熔盐腐蚀之后的38YSZ 与55YSZ 样品表面的物相均由ZrO2和磷灰石相组成,但38YSZ 的ZrO2/ 磷灰石的比例明显高于55YSZ 样品。XRD 结果中仍有两个峰未能够标定出来,也未从截面图中找到相应的新物相(图7 和8),有可能是因为该物相的体积分数过小,或与磷灰石相中的元素组成相似,因此难以通过背散射图像将其与磷灰石相区分开。

图8 55YSZ 与CMAS 熔盐在1300 ℃下反应4 h 后的截面形貌Fig.8 Cross-section morphology after reaction of 55YSZ and CMAS at 1300 ℃ for 4 h

图9 38YSZ 与55YSZ 经过CMAS 腐蚀4 h 后的表面XRD 结果Fig.9 Surface XRD results of 38YSZ and 55YSZ after CMAS molten salt corrosion for 4 h

图10 为Y2O3与CMAS 熔盐在1300 ℃下反应4 h 和10 h 的截面形貌。在图10(a)中,CMAS 熔盐还有明显的残余,覆盖在样品表面。并且由图10(a)a 区CMAS熔盐部分局部放大图和相应的能谱分布可以发现,CMAS 熔盐中还有明显的结晶产物,白色为磷灰石相,浅灰色为非结晶相CMAS,而呈长条状的深灰色物相富含Ca、Mg、Al和Si,EDS结果表明其由37.16%CaO、12.32% MgO、11.48% AlO1.5以及39.04% SiO2(摩尔分数)所组成。结合XRD 结果(图11),表明其为黄长石(Melilite)相。黄长石相是Ca2Al2SiO7和Ca2MgSi2O7之间的连续固溶体,在本试验条件下所生的黄长石相组成为35% Ca2Al2SiO7+65%Ca2MgSi2O7[21]。同时,在CMAS/Y2O3界面有着一层致密的纯磷灰石层,其晶粒的横向宽度约为1 μm(图10(a)b 区为反应界面处放大图)。如图10(b)所示,随着CMAS 腐蚀反应至10 h,CMAS(无定形CMAS 与灰色结晶产物)继续与Y2O3反应,最终黄长石相消失,形成磷灰石相“浮”于CMAS 中,CMAS/Y2O3界面磷灰石层晶粒有所长大。

图10 Y2O3/CMAS 反应界面Fig.10 Y2O3/CMAS reaction interface

图11 Y2O3 与CMAS 在1300 ℃下反应4 h 后的表面腐蚀产物XRD 结果Fig.11 XRD results of surface corrosion products of Y2O3 reacted with CMAS at 1300 ℃ for 4 h

图12 为含不同钇含量的氧化锆基材料的CMAS 腐蚀机理图。如图12(a)所示,当钇含量较低时(8YSZ、20YSZ),材料与CMAS 接触会发生材料的溶解,随着溶解腐蚀的不断进行,Zr 元素很容易在CMAS 中达到饱和状态,而Y 元素由于材料本身中含量低,因此难以达到其在CMAS 熔盐中的饱和浓度。当Zr 元素在CMAS 中达到饱和时,会在CMAS 熔盐中析出球形的ZrO2颗粒“浮”于CMAS 中,并且CMAS 会进一步腐蚀渗透,发生明显的晶界腐蚀。而当钇含量较高时,Y 元素更容易在CMAS 发生饱和,从而形成一系列具有保护性的产物,抵挡CMAS 的进一步反应、渗入,如图12(b)所示,此时的致密保护层是由多种反应产物组合而成。而对于Y2O3样品而言,如图12(c)所示,与CMAS 反应接触,生成由纯磷灰石组成的致密反应层保护了陶瓷基体,由于其钇含量最高(100%),因此所需要消耗本身的体积分数也最小,从而促使Y 元素在CMAS 中达到饱和。

图12 不同钇含量氧化锆基材料CMAS 腐蚀机理图Fig.12 CMAS corrosion mechanism of zirconia-based materials with different yttria content

3 结论

综合以上分析可知,不同钇含量氧化锆基热障涂层材料的CMAS 腐蚀行为与抗腐蚀能力表现出明显差异。

(1)当YO1.5含量较少时,溶解–再析出以及晶界腐蚀现象明显。8YSZ 溶解–再析出细小ZrO2颗粒“浮”于靠近CMAS 熔盐一端,而20YSZ 溶解–再析出物质直接沉积在原始ZrO2颗粒外围,形成核壳结构。此类材料几乎不具备抗CMAS熔盐腐蚀能力,CMAS 熔盐会不断与其反应、渗透,直至材料失效或CMAS 耗尽。

(2)随着YO1.5含量的增加,材料会发生明显的反应腐蚀。38YSZ/CMAS 和55YSZ/CMAS 界面均形成一层致密、连续的保护层(由磷灰石和ZrO2组成),有效地抑制了CMAS熔盐的进一步侵蚀。并且YO1.5含量越高,混合层中磷灰石相越多,CMAS 熔盐腐蚀深度越低,抗CMAS熔盐腐蚀能力越强。

(3)YO1.5的含量决定了材料与CMAS 熔盐的反应机制,由起初的晶界腐蚀(8YSZ、20YSZ)转化为反应结晶(38YSZ、55YSZ 和Y2O3),并且随着YO1.5含量的增加,反应致密层中的磷灰石相越多,致密层也更加致密,其抗CMAS 腐蚀能力更佳。