氧化铝纤维增强氧化铝陶瓷基复合材料的组成及制备工艺的研究进展

冻瑞岚,彭志航,向 阳,曹 峰

(国防科技大学 空天科学学院 新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

连续纤维增强陶瓷基复合材料(continuous fiber reinforced ceramic matrix composites,CFRCMCs)于传统单体陶瓷而言,在保留了其高熔点、高硬度、高强度、高模量、高耐磨性、化学稳定性好、质轻等特点的基础上,大幅度提高了材料的断裂韧度、损伤容限,降低了材料在服役过程中发生毁灭性脆性断裂的概率[1]。CFRCMCs在军工和商业民用领域最重要的应用是作为航空航天的热端部件使用[2],其质轻与作为复合材料构件一体化的优点结合起来,很大程度上减少了飞行器上较重的构件数和紧固件数,这直接减轻了飞行器的整体质量,间接减少了飞行器使用过程中的燃料消耗,对于节约使用成本来说意义重大。以SiCf/SiC复合材料为代表的非氧化物体系CMCs是发展较早、研究较为成熟的热端部件:其在1400 ℃仍能保持500~600 MPa的高弯曲强度、工作温度可达1700 ℃[3-6],但是高温、有氧的工作环境使其暴露出抗氧化性能差的问题,故非氧化物体系CMCs适用于在1200~1700 ℃的高温、氧气浓度较低(或含氧浓度高但有防护涂层)的情况下应用,这引发了研究人员将更多的关注点放在抗高温氧化涂层开发等方面,即便如此,也难以从根本上解决问题。作为CMC体系重要的一个分支,氧化物纤维增强氧化物陶瓷基复合材料从材料成分上直接避免在高温下被氧化的问题。连续氧化物纤维增强氧化物陶瓷基复合材料成为近年来陶瓷基复合材料领域的研究热点之一,按照氧化物的种类可分为SiO2、莫来石、Al2O3、ZrO2等。含SiO2的氧化物CMC体系制备温度低、介电性能突出,但与Al2O3相比高温力学性能偏低,一般用来制备透波复合材料[7]。与Al2O3相比,莫来石在兼具低密度、高熔点、高强度的同时,抗蠕变性能优异,而制备莫来石基体要求的烧结温度较高[8],其制备工艺对大多数氧化物增强体的热损伤过大。其他新型氧化物CMC体系如含ZrO2的氧化物CMC由于原料成本高而难于得到实际大规模应用。Al2O3熔点高而烧结温度适中[9]、与其他氧化物相比力学性能可满足大多数情况下的高温应用,这使得连续氧化铝纤维增强氧化铝陶瓷基复合材料是在近二十年来被研究最多、已初步拥有一定应用规模的全氧化物体系CMCs。本文介绍了连续氧化铝纤维增强氧化铝陶瓷基复合材料的组成部分及各部分的性能特点,论述了在连续氧化铝纤维中引入氧化铝基体的不同制备方法及工艺特点,最后展望了关于连续氧化铝纤维增强氧化铝陶瓷基复合材料的未来研究重心。

1 Al2O3f/Al2O3 CFRCMCs的组成部分

Al2O3f/Al2O3CFRCMCs由纤维、基体、纤维-基体界面组成,纤维的成分组成、材料的制备工艺、界面的种类等因素都将直接影响纤维-基体界面的结合强度、基体致密化程度、缺陷数量等材料的物理性质和微观形貌,从而间接决定复合材料在常温、高温下的力学性能。

1.1 氧化铝纤维

连续纤维对于陶瓷基复合材料来说是改善单体陶瓷高脆性特点的关键,当基体中出现裂纹萌生和扩展时,与基体陶瓷主要呈机械结合的连续纤维发生与基体的脱粘、桥联,使复合材料在力学性能失效时不至于像单体陶瓷一样发生毁灭性的脆性断裂;对于应用于热防护构件的陶瓷基复合材料来说,其纤维不仅要有与基体相匹配的热膨胀系数、良好的化学相容性以外,还要有相当的强度和模量来保证纤维发挥对基体的增强作用;对于2D,2.5D,3D编织类纤维增强体系的复合材料来说,织物类型(缎纹、斜纹、平纹等)、织物旦数、编织工艺等对单丝纤维或纤维束产生不同程度的损伤,这将间接影响复合材料的力学性能。

氧化铝纤维指的是其组成成分以Al2O3为主的氧化物纤维,与莫来石纤维、铝硅酸盐纤维相比,氧化铝纤维的耐高温性能最好、在高温下的力学性能保持率高,并且有较好的抗蠕变性能[10],是目前在全氧化物体系CMC中应用最多且商业化程度高的一种氧化物纤维。

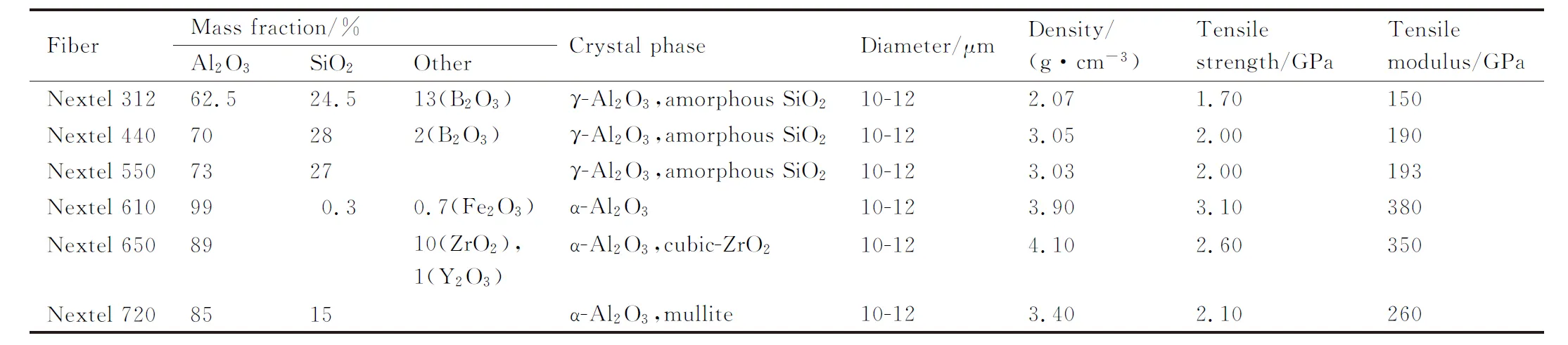

最具有代表性的氧化铝纤维是美国3M公司生产出品的Nextel系列氧化铝纤维,不同型号的Nextel纤维组成成分和基本力学性能如表1[11-12]所示。Nextel 312含有13%(质量分数,下同)的氧化硼,而氧化硼在高于1000 ℃的温度以氧化硼蒸气的形式挥发[13],从而在纤维内部和表面留下许多孔洞,这使得Nextel 312在高温下快速失去其力学性能;Nextel 440和Nextel 550分别含极少和不含氧化硼,故与Nextel 312相比,这两者的耐高温性能更好;Nextel 610是Nextel系列中常温拉伸强度和拉伸模量最大的,由于其主要成分是99%的稳定相α-Al2O3,故在高温下不发生相变,耐高温性能良好,然而在1200 ℃的高温下容易发生氧化铝晶粒的长大[14],这在宏观上表现为在高温下纤维的强度保留率降低;Nextel 650和Nextel 720的主要成分在稳定相α-Al2O3的基础上引入了第二相晶粒,虽然第二相的引入不利于室温下纤维强度的提高,但第二相晶粒能在高温下对于氧化铝晶粒的长大起到一定程度的阻碍作用[15],从而提高纤维的高温抗蠕变性能。

表1 Nextel系列氧化铝纤维的组成成分和基本力学性能指标[11-12]Table 1 Compositions and basic mechanical properties of NextelTM fibers[11-12]

美国DuPont公司生产制造的氧化铝纤维型号为FP和PBD-166。FP由高纯度的α-Al2O3组成,其拉伸模量最高达390 GPa,拉伸强度最高只有2.10 GPa;PBD-166的拉伸强度比FP更高,拉伸模量最高只有120 GPa,其成分中少量ZrO2的引入使抗蠕变性能优于FP[16];另有美国ICI公司生产的Saffil多晶氧化铝短纤维,其氧化铝的含量高达95%,可承受的工作应用温度高达1600 ℃,而拉伸强度较低,只有1.03 GPa左右,其纤维直径被控制在3 μm左右[17-20],这种极细的短纤维最为人所知的应用就是美国“哥伦比亚”号航天飞机隔热板衬垫。

德国化学纤维及织物研究所的商用氧化铝纤维Cerafib 75(成分组成为75% Al2O3,25% SiO2)的连续工作温度高达1350 ℃,且抗热震和抗蠕变性能良好,拉伸强度和拉伸模量适中(分别为2.00 GPa和225 GPa);Cerafib 99(成分组成为99% Al2O3和1%其他氧化物混合物)由于与Cerafib 75相比具有高纯度的α-Al2O3且无SiO2加入,具有优越的耐腐蚀性能,但其长时间工作温度与Cerafib 75相比要低100 ℃左右;Cerafib 99还展现出高拉伸强度和拉伸模量,分别为2.90 GPa和370 GPa[21]。

荷兰HILTEX公司以干法纺丝制备了ALF系列的多晶氧化铝纤维,化学组成主要是氧化铝、少部分二氧化硅以及微量氧化硼,其抗热震性、电绝缘性能良好,纤维直径被控制在7~10 μm,加入2%氧化硼的氧化铝纤维其最高使用温度达1395 ℃;而无硼氧化铝纤维由于没有留下硼的蒸发气孔,在1200 ℃时几乎无强度损失,这种纤维也常常用于增强树脂基和金属基复合材料[22]。

日本住友集团(SUMITOMO)使用预聚合法制备出密度较大(3.3 g/cm3)、拉伸强度和拉伸模量适中(分别为1.8 GPa和330 GPa左右)[23]的Altex氧化铝纤维,而其氧化铝的物相为反应活性较高的γ-Al2O3,在低于α-Al2O3转变温度的高温下容易与基体中的其他化合物发生化学反应的原子扩散,引起纤维-基体的界面增强,从而阻碍复合材料增韧机制的发挥;日本尼奇比有限公司(Nitivy Co.)使用干法纺丝制备出了直径较小(大约为7 μm)、由细晶粒组成的连续氧化铝纤维,其ALF-F2具有良好的柔韧性、不吸湿性、隔热性,拉伸强度(约为1.8 GPa)与Altex相当,而拉伸模量(190 GPa)[24]低于Altex,除了主要被制成陶瓷基复合材料,还常常被用作发电机或飞机/火箭发动机周围的绝缘体。

1.2 氧化铝基体

对于单体陶瓷来说,追求高致密度体现在促进基体颗粒的紧密烧结、减少在制备过程中产生的微孔、孔洞、裂纹缺陷,由此来提高单体陶瓷的抗弯强度、断裂韧度等;而对于连续纤维增强陶瓷基复合材料来说,密度越高其综合力学性能不一定越好,这是因为少量微孔和微裂纹在纤维增强的情况下不仅不容易扩展成致命性损伤,还能在一定程度上通过裂纹的扩展来消耗断裂能,由此提高复合材料的损伤容限[25-26];而陶瓷基复合材料中的多孔基体则是通过均匀的微孔结构对裂纹的偏转作用来避免裂纹直接贯穿纤维而发生脆性断裂。

二氧化硅基体热膨胀系数和热导率很低、介电性能好,与其他在高温下容易被氧化的非氧化物基体相比,二氧化硅基体是高超音速导弹天线罩的理想候选材料[27];而二氧化硅基体是常见氧化物基体中熔点最低的(约1650 ℃),在水蒸气含量高的工作环境下强度会发生严重衰减[28],这很大程度上限制了二氧化硅基体的应用范围。莫来石基体也是全氧化物体系CMC常常使用的基体之一。莫来石是由氧化铝和二氧化硅组成的固溶体,它具有低的热膨胀系数、热导率和介电常数[29],同样作为高温透波材料被广泛应用;虽然莫来石基体的熔点高达1850 ℃且拥有优异的高温抗蠕变性能[30],但其在常温下的强度较低而限制其承载功能。氧化锆基体熔点更高(约2750 ℃)、强度高、硬度高、化学稳定性好,但是在高温下发生马氏体相变而引起体积效应,需要通过加入稳定剂或者引入晶格缺陷来抑制这种相变[31],而且氧化锆作为氧化物陶瓷基体的成熟应用还受到成本问题的限制,对比之下原料来源广泛而低廉的氧化铝基体更具有实际应用潜力。

氧化铝晶体具有许多物相,如γ-Al2O3,η-Al2O3,θ-Al2O3,δ-Al2O3,α-Al2O3等[32],在不同的温度下可发生物相之间的转变,然而最稳定的物相是α相,即当温度升高至900~1100 ℃时氧化铝晶体以α相的形式存在。氧化铝单体陶瓷指的是以α-Al2O3为主要成分的陶瓷,其熔点高达2050 ℃且致密度、硬度高,耐磨性、耐腐蚀性、介电性能优异[33],被用作力学结构件、高温部件、电学器件等,是被应用最广泛的陶瓷材料之一。然而,氧化铝是典型的离子型化合物,高化学键能使得氧化铝具有高扩散激活能,通常氧化铝陶瓷(基体)需要在高温烧结下才能实现致密化。降低氧化铝单体陶瓷烧结温度的方法一般分为两种:一是加入多元氧化物的烧结助剂,使氧化铝颗粒与其形成固溶体,产生晶格畸变降低活化能,或与其形成流动性强而易烧结的液相、低熔点的化合物或玻璃相[34-36],这种方法适用于微米级的氧化铝颗粒;二是使用纳米级的超细氧化铝颗粒进行烧结[37],这种尺寸的颗粒具有高表面能且更容易形成细晶粒。

Al2O3f/Al2O3CFRCMC中的氧化铝基体以α-Al2O3为主要成分,其耐高温、强度高、硬度高、化学稳定性好、材料来源广泛,是陶瓷基复合材料领域中最常见的氧化物基体。当使用浆料法通过氧化铝颗粒的烧结制备氧化铝基体时,也可以通过上述两种应用于单体氧化铝陶瓷的方法,降低基体制备温度、减少对纤维的高温损伤。

1.3 纤维-基体界面相

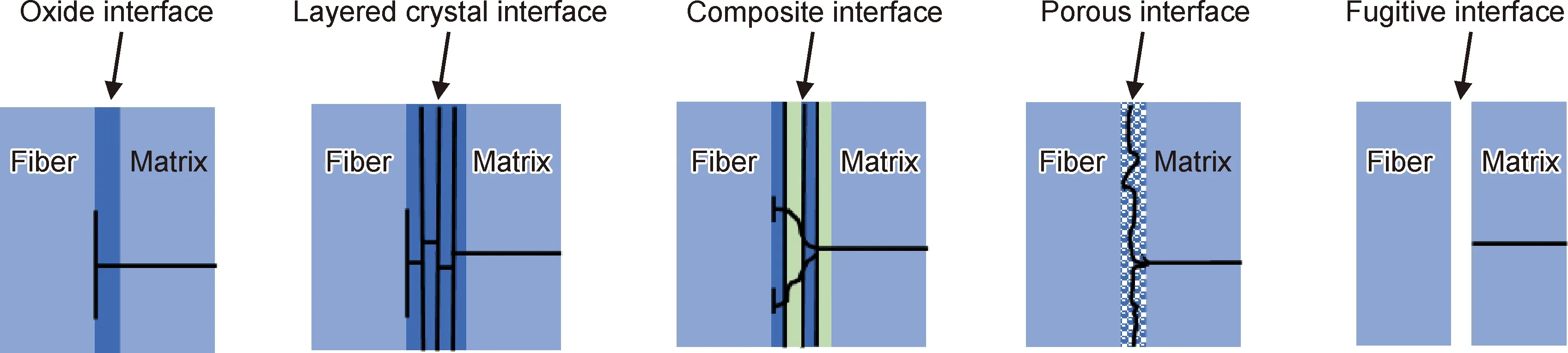

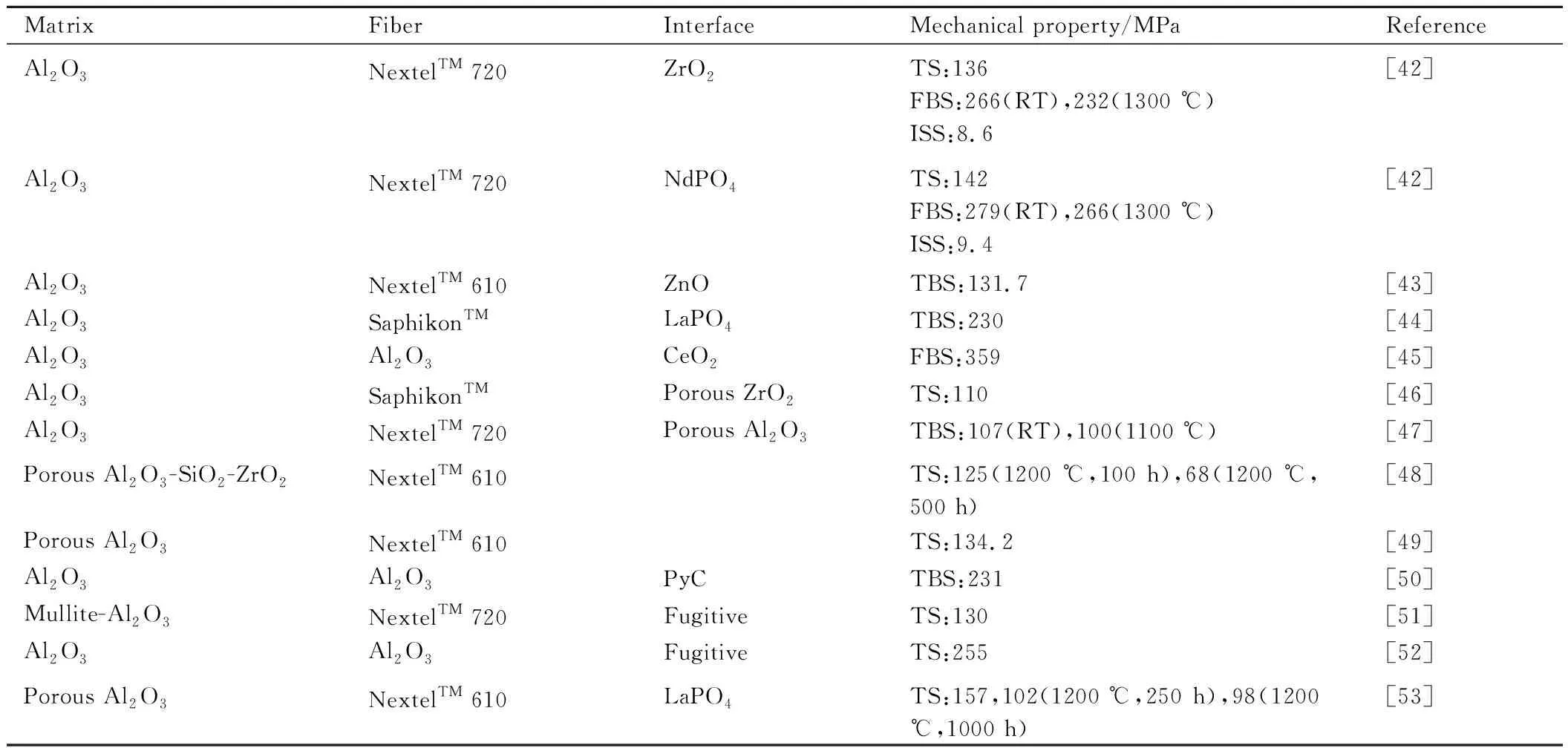

在复合材料中,纤维-基体界面相指的是纤维增强体和基体之间不连续的区域。界面相的作用首先是防止纤维和基体发生化学反应,避免因纤维或基体的化学成分改变而导致的力学性能衰减[38-39],而且在非氧化物体系的CMC中某些界面相还可以起到保护纤维不被氧化的作用;再者,界面还应具有足够的结合强度来传递载荷,但过强的界面结合不利于复合材料发挥纤维脱粘和拔出、裂纹偏转的机制而发生脆性断裂[40]。复合材料的宏观力学性能与界面相本身的物化性质、界面相的结合强弱、界面与基体和纤维之间的热物理协调性息息相关,所以界面的选择与设计需要满足以下原则:(1)界面本身的化学稳定性好,高温下不与基体和界面或自身发生化学反应;(2)与纤维的结合强度适中,且在高温环境下界面的结合强度不发生过度的增大;(3)界面与纤维和基体的热膨胀系数相近[41]。一般来说,应用于Al2O3f/Al2O3CFRCMC的界面相种类可分为:弱(氧化物)界面、多孔界面、逃逸界面、多孔基体-界面、其他(层状晶体界面、复合材料界面);裂纹偏转在各类界面中的发生形式见图1。有无各类界面的Al2O3f/Al2O3CFRCMCs其力学性能情况大致如表2[42-53]所示,弱氧化物界面是全氧化物体系CMC中最具发展和应用潜力的:引入弱氧化物界面的Al2O3f/Al2O3CFRCMCs往往具有更高的弯曲强度(而多孔结构的弱氧化物界面可能会降低材料体系的强度)、且在经过长时间高温热老化处理之后强度保持率较高,这可能归因于弱氧化物界面适中的界面剪切力和本身优异的抗氧化性能,与之形成对比的是多孔-基体界面,其在室温下虽然有着一定的拉伸强度,但经过高温热处理或热老化后会因为孔隙率减少而损失损伤容限且强度保持率较小。

图1 裂纹偏转在各类界面相中的发生形式Fig.1 Forms of crack deflection in interface phase

表2 有无界面的Al2O3f/Al2O3 CFRCMCs力学性质Table 2 Mechanical properties of Al2O3f/Al2O3 CFRCMCs with and without interfaces

1.3.1 弱(氧化物)界面

已经被广泛制备的弱界面相包括PyC(裂解炭)、BN、独居石(LaPO4,CaWO4,YPO4等)、ZrO2、AlPO4等,这一类界面的主要作用是能传递载荷的同时防止纤维和基体在制备、(高温)服役的过程中形成强界面结合,提高材料强度的保持率和断裂韧度。

卢淑伟等[50]利用溶胶-凝胶法在Al2O3纤维上制备PyC界面,然后制成Al2O3f/Al2O3CFRCMC;无界面时复合材料为脆性断裂,PyC界面的引入明显提高了材料的弯曲强度,表现出明显的假塑性断裂;其提升力学性能的机理是:界面存在时,陶瓷凝胶化过程产生的腐蚀气体不会直接接触纤维表面,同时PyC界面能阻碍纤维与基体的扩散作用,纤维/基体实现弱界面结合。PyC界面的引入主要是通过保护氧化铝纤维在制备基体的工艺中不受化学损伤、其次是阻止基体和纤维之间发生界面增强现象;然而对于Al2O3f/Al2O3CFRCMC而言,其被研究和应用的主要意义在于替代非氧化物体系CMC,利用自身抗氧化性强的本质、无需抗氧化涂层的处理在高温且含氧环境下长时间服役;若在Al2O3f/Al2O3CFRCMC中引入非氧化物弱界面相如PyC,BN,反而在高温含氧环境下会因界面相的氧化失效导致整个材料体系的力学性能衰减。由此看来,同样身为氧化物的弱界面相因自身的抗氧化性和较高的致密度,对于Al2O3f/Al2O3CFRCMC来说更加具有实际应用价值。

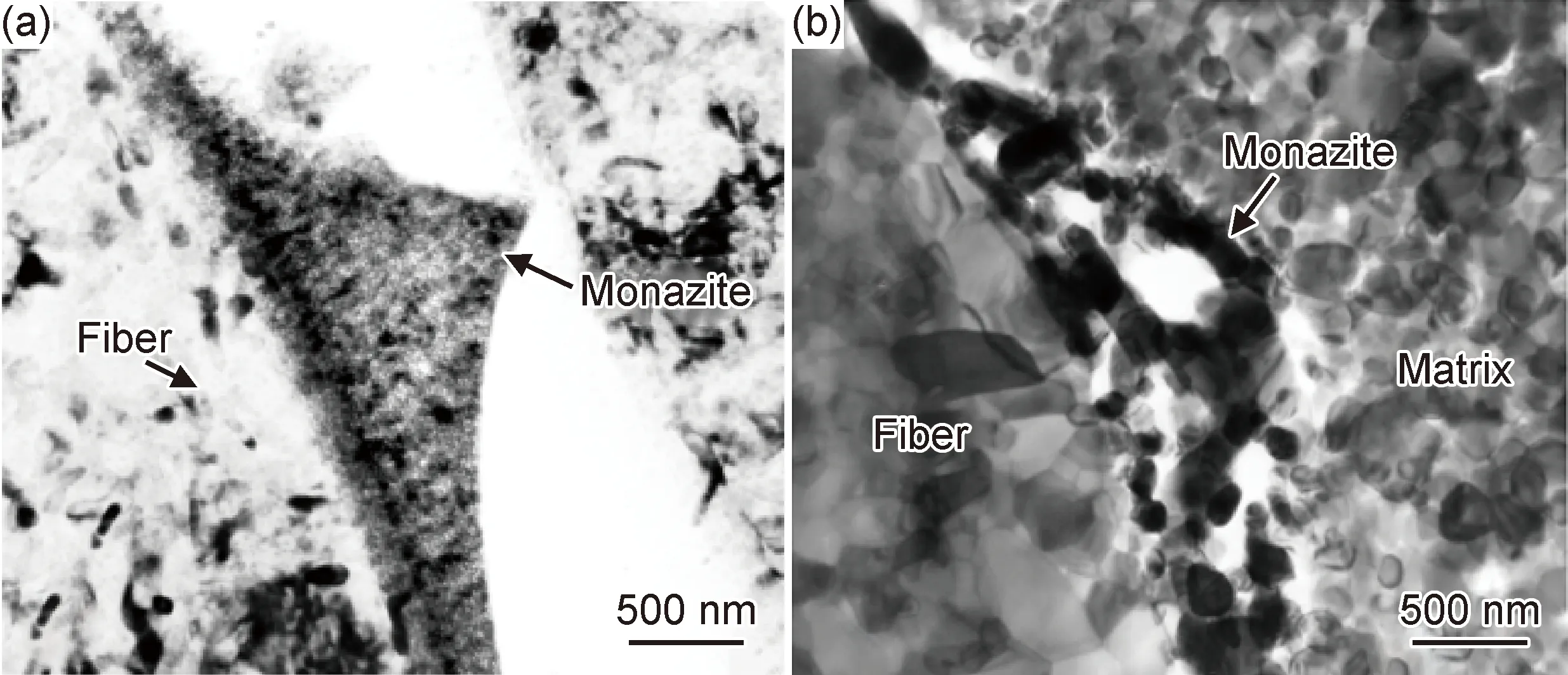

Chawla等[44]采用两相分层液相浸渍法,在Saphikon氧化铝纤维上涂覆LaPO4独居石溶胶,证明了此LaPO4弱界面能分别为单晶、多晶氧化铝纤维提供与氧化铝基体之间的弱界面,具有LaPO4界面的Al2O3f/Al2O3CFRCMC其纤维拔出长度明显比无界面时的长,因此复合材料的断裂韧度得到提升;且单晶氧化铝-独居石界面更容易引发纤维脱粘和拔出,这归因于粗糙的多晶氧化铝-独居石界面能引起更大的相与相之间的机械互锁,减少了界面间反应结合的程度。Kristin等[53]以溶胶-凝胶法制备LaPO4独居石界面,制成Nextel 610/LaPO4/多孔氧化铝CFRCMC;验证了LaPO4界面作为弱氧化物界面,在能发挥裂纹偏转机制的前提下,高温时自身不发生氧化反应,且能阻止纤维/基体界面结合增强,使复合材料能够在长时间高温热老化后的强度保持率高于无LaPO4界面时的状态;LaPO4界面在高温下保持材料强度的机理是因为LaPO4界面在高温时发生致密化/球化现象,从而界面处出现间隙和孔洞,反而能使界面相在经过热处理后变得更弱(其材料结构TEM图像如图2所示)。

图2 Nextel 610/LaPO4/多孔氧化铝复合材料结构的TEM图[53](a)具有LaPO4涂层的Nextel 610纤维;(b)复合材料的界面结构(1200 ℃,1000 h热老化后)Fig.2 TEM images of Nextel 610/LaPO4/porous Al2O3 composite[53] (a)Nextel 610 fiber with LaPO4 coating;(b)interface structure of composite (after 1000 h thermal aging at 1200 ℃)

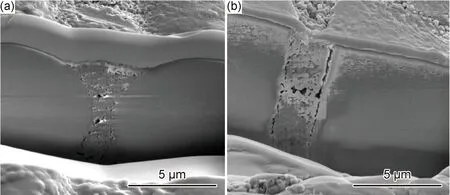

Kaya等[42]分别以NdPO4和ZrO2为界面相,探究了Nextel 720/Al2O3CFRCMC的塑性变形过程和失效机制,低界面强度导致纤维更长的脱粘和桥接,提高了断裂韧度,且能使材料在1300 ℃高温下的弯曲强度保持率达95%以上。Shannon等[43]使用二水醋酸锌作为前驱体,通过金属有机化学气相沉积法(MOCVD)将ZnO沉积在Nextel 610纤维上并作为Nextel 610/Al2O3CFRCMC的弱氧化物界面;与无ZnO界面相时对比,弯曲强度可提高30%,且能够在界面处观察到更多更明显的裂纹偏转情况,如图3所示。Dong等[45]通过酸性Ce(NO3)3溶液在氧化铝纤维上沉积纳米CeO2颗粒的界面相,经过1200 ℃以上的基体致密化后,制备成Al2O3f/CeO2/Al2O3CFRCMC,随后证实氧化铝纤维与CeO2在1300~1500 ℃下不发生化学反应,但是氧化铝纤维和CeO2界面相中的晶粒发生长大,增加了界面粗糙度的同时使纤维的强度降低,复合材料最终发生脆性断裂。

图3 Nextel 610/ZnO/Al2O3复合材料界面结构的SEM图[43](a)无ZnO界面相;(b)含ZnO界面相Fig.3 SEM images of interface structure of Nextel 610/ZnO/Al2O3 composite[43](a)without ZnO interface phase;(b)with ZnO interface phase

因此,与众多弱氧化物相比,最具研究热度和发展潜力的LaPO4独居石界面通过自身的弱结合以及在高温热处理过程中的界面弱化、阻碍纤维/基体间的化学扩散来实现Al2O3f/Al2O3CFRCMC在常温和高温下的弯曲强度、断裂韧度等力学性能的提高,同时,其主流的溶胶-凝胶法来制备界面相能够避免过高的热处理温度对纤维造成热损伤。

1.3.2 多孔界面相

这类界面相因其多孔的特征而致密度较低、强度较低,均匀的微孔结构在纤维和基体之间的作用主要是在基体裂纹扩展时改变裂纹原有前进方向的同时消耗断裂能,阻止裂纹的路径到达纤维,起到裂纹偏转、保护纤维的作用。如前所述,氧化物的多孔界面如ZrO2,Al2O3,YAG(钇铝石榴石,化学组成为Y3Al5O12)等对于Al2O3f/Al2O3CFRCMC来说是更加具有实际意义、研究热度较高的一种界面相。

早在1999年,由于Al2O3f/Al2O3CFRCMC缺乏合适的氧化物纤维增强以及类似于C或BN的氧化物基纤维“脱粘”层,Holmquist等[46]以直列式泥浆涂层技术在Saphikon单晶氧化铝纤维与氧化铝基体之间制备多孔ZrO2弱界面,使复合材料在1200~1400 ℃下强度保持率为50%左右,在1000 h,1400 ℃的空气中热老化后未发生力学性能的完全失效。Pirzada等[47]不引入其他物质的界面相,直接用浆料法制备Nextel 720/Al2O3CFRCMC,基体中的孔隙富集于纤维束和基体界面处,形成了Al2O3多孔界面相;此界面在经过高温热处理后,没有发生过度的致密化现象(如图4所示),由基体传递至界面的裂纹仍然能沿着多孔结构偏转。然而多孔界面相的制备往往需要加入在高温下能够被挥发逸散的第二相颗粒,然后通过高温过程去除第二相颗粒来达到形成均匀孔隙结构的目的,故相比于弱氧化物界面,多孔界面的制备工艺更加繁琐;Cinibulk等[54]利用聚合物前驱体(合成YAG界面相)和碳(用于形成多孔结构)在Nextel 610/Al2O3CFRCMC中制备YAG多孔界面相。聚合物前驱体在氧气气氛中加热(考虑到Nextel 610纤维在1200 ℃以上温度时拉伸性能会明显损失,故纤维涂层制备过程温度最好控制在1000 ℃左右),600 ℃时非晶态粉末物质直接结晶成石榴石结构,在700~900 ℃的氩气气氛中,主要生成六方YAlO3、少量YAG和非晶态氧化铝,直到1000 ℃时YAlO3与残余氧化铝反应形成YAG;此种方法获得的YAG多孔界面有利于复合材料经过一段时间热老化后保持相当的强度,然而这仅限于在不含氧气的环境下,这是因为多孔的界面相不利于阻隔基体中的物质扩散,容易使得基体制备过程中的水蒸气或其他腐蚀性物质侵入纤维表面,造成纤维的化学损伤;再者,包括多孔YAG界面相,诸如此类的多孔界面在过长时间的热老化后容易发生过致密化,从而丧失裂纹偏转的功能。另一方面,Bockmeyer等[55]分析了致密化后的多孔纤维涂层对纤维强度的影响,厚度不均匀的致密涂层引起的应力集中也会导致纤维强度的衰减。

1.3.3 逃逸界面

逃逸界面的制备通常是预先在纤维表面沉积适当厚度的含碳涂层,后经过高温处理使纤维涂层挥发而逸散,在纤维和基体间留下一定的间隙,故逃逸界面又称逸散界面;这种界面通过在基体和纤维之间预留空隙,使从基体扩展而来的裂纹到达此界面时停止延伸至纤维。

Weaver等[51]提出逃逸界面相可以降低基体和纤维之间的滑动阻力,在能够承受载荷的前提下,纤维更容易与基体脱粘并拔出,提高了复合材料的抗脆性断裂性能;Weaver等还研究了逃逸界面对于Nextel 720/莫来石-氧化铝CFRCMC经过高温热老化后力学性能的影响,逃逸界面相能显著提高热老化前后的拉伸性能。杨瑞等[52]制备的Al2O3f/Al2O3CFRCMC含有逃逸界面,该界面层的制备温度较低、工艺操作简单、制备周期短;在烧结步骤中,含C的纤维涂层氧化、分解产生逃逸界面,能够避免纤维的热损伤;且复合材料的密度和拉伸强度随着C涂层制备的重复次数和厚度先呈增大趋势,随后降低,重复4次制备,呈8 nm厚度的C涂层在1200 ℃下烧结4 h,氧化分解后得到的复合材料密度、拉伸强度最优。虽然逃逸界面对于保护纤维不被裂纹贯穿非常有效,但基体和纤维是弱结合,可能会阻碍载荷在界面相的传递;另外,由于后续用于逸散的含碳涂层容易在高温过程中被氧化,故制备条件要求真空环境,对于大型材料构件的制作来说难以满足。

1.3.4 多孔-基体界面

多孔-基体界面与多孔界面的相同点在于与纤维直接结合的界面相是均匀的孔隙结构,而不同点在于:多孔界面的复合材料其基体致密度比界面高,且基体和界面相的成分往往不同;对于多孔-基体界面的复合材料来说,基体和界面一般属于同种化学成分,以均匀的多孔基体来替代纤维涂层的作用,通过消耗断裂能来阻止裂纹扩展,通过孔隙结构来引导裂纹偏转,其损伤容限比只含有多孔界面的复合材料更大。Liu等[48]报道的CFRCMC以Al2O3-SiO2-ZrO2(85% Al2O3,15% 3YSZ)为多孔基体,Nextel 610为纤维,总结出纤维和基体材料微观变化与整体力学性质变化的联系:热老化失效应力的变化曲线与纤维晶粒粗化、基体孔隙率减小的趋势一致,由于烧结的基体致密化,热老化时间越长,孔隙率降低,大大提升了材料脆性;再加上纤维粗化而使其强度降低,纤维被裂纹贯穿,材料失效。因此认为在基体和纤维之间引入其他界面相将有助于改善这一情况。根据Ritcher等[49]对于Nextel 610/Al2O3体系进行的单轴拉伸实验,其多孔的氧化铝基体随着拉伸载荷的增加而产生累积损伤直至失效,由于基体裂纹的扩展,复合材料失效时纤维中的平均应力随着基体体积分数的增加而降低;所以多孔基体的低致密度往往伴随着低强度、低硬度,影响复合材料的整体力学性能。

1.3.5 其他界面相

层状晶体界面相是一种由有固定取向的层状晶体结构构成的界面相,晶体的取向与纤维的轴向方向一致,而晶体开裂往往是沿着晶界发生的;这就有利于与层状晶体的取向呈垂直分布、由基体扩展而来的裂纹在到达此界面时,发生沿晶断裂,即裂纹被引导朝着与纤维轴向平行的方向扩展,避免裂纹贯穿纤维。被用于作为陶瓷基复合材料界面相的层状晶体物质本身就较少,被应用得较多的有层状PyC[56]、六方结构BN[57],而这些非氧化物纤维涂层往往更适合作为非氧化物体系CMC的界面相。

多种复合材料界面由两种及两种以上不同的界面相组成,能够根据材料的使用和优化需求来设计界面相的种类和排列顺序。这种界面相被研究人员关注的初衷是为了兼并不同界面相的优势、消除各界面相的弊端,最多是用于弥补非氧化物体系CMC中单相界面或纤维容易被氧化或腐蚀的缺陷;而关于复合材料界面于Al2O3f/Al2O3CFRCMC的应用鲜有报道。

2 Al2O3f/Al2O3 CFRCMCs的制备方法

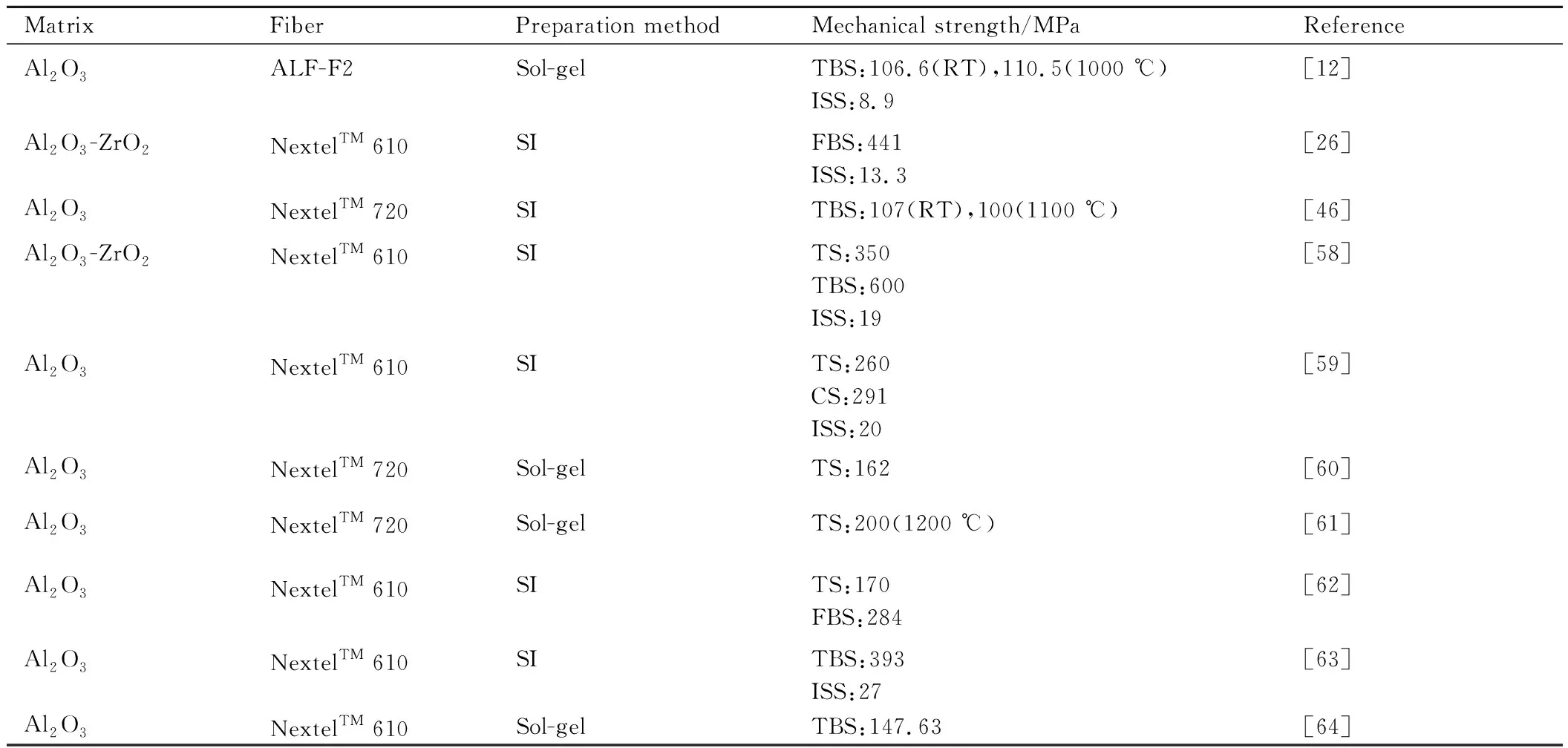

制备方法是决定复合材料基体特点和性质的主要因素,其重要性体现在通过不同的方式在纤维结构中引入液体或固体形态的基体,再通过一系列成型、干燥、热处理等步骤,使固态的基体结构紧密地而又结合强度适中地填充在单根纤维、各纤维束之间,从而形成在结构上具有力学连续性、在性质上具有物理和化学不连续性的陶瓷基复合材料。不同的制备方法通过影响基体颗粒间的结合、纤维层间的结合、基体中的宏观或微观缺陷等来赋予材料在力学性能方面的差别。表3[12,26,46,58-64]列举了通过不同的制备工艺获得的Al2O3f/Al2O3CFRCMC复合材料样品性能。总体来说,浆料浸渍法(slurry infiltration, SI)是制备优异力学性能Al2O3f/Al2O3CFRCMCs的主流方法,也是被使用得最多的一种方法。

表3 不同方法制备的Al2O3f/Al2O3 CFRCMCs力学性能Table 3 Mechanical properties of Al2O3f/Al2O3 CFRCMCs prepared by different methods

2.1 浆料浸渍法

浆料浸渍法属于固相法,即直接将氧化铝陶瓷基体的粉末颗粒与溶剂混合,经过充分时长的球磨混合,形成成分和性质均一、黏度适合于涂刷和浸渍的陶瓷基体浆料;同时将纤维布在较高的温度下进行去胶,用于后续陶瓷浆料的浸渍;然后将充分被浆料浸渍后的纤维布按照一定的取向进行铺层,加上模具后以低于100 ℃但能使浆料溶剂充分挥发的温度将纤维布中的液体成分去除,得到生坯;最后对生坯进行1100~1200 ℃的热处理,此过程中各自相距较远的氧化铝颗粒因高温的作用发生黏结,氧化铝颗粒由单个物理接触的颗粒形成晶体的聚集体[65],即基体的致密化过程,生坯的孔隙率减小、密度和强度增大,形成具有良好综合力学性能的复合材料。

一方面,为了形成合适黏度的氧化铝基体浆料,除了改变固含量以外,经常需要加入少量的有机黏结剂或有机分散剂等,在不改变固含量的前提下调整氧化铝颗粒的悬浮、团聚状态以及Zeta电位值,从而改变浆料的黏度;PVA(聚乙烯醇)和PAA(聚丙烯酸)分别是制备氧化铝陶瓷浆料时最常使用的黏结剂和分散剂[66]。另一方面,与单体氧化铝陶瓷不同,Al2O3f/Al2O3CFRCMC中的氧化铝纤维在>1200 ℃的温度下容易发生晶粒的长大或纤维内的物质成分相互发生化学反应,从而很大程度上影响纤维的增强效果[67];故必须要将Al2O3f/Al2O3CFRCMC的基体烧结温度控制在1100~1200 ℃的同时,还要保证基体具有较高程度的致密化;加入少量的金属氧化物如TiO2,MgO,MnO2等[68-69]或者将这些金属氧化物以一定的比例混合加入,可作为降低Al2O3f/Al2O3CFRCMC烧结温度的烧结助剂;即与不加烧结助剂相比,加入烧结助剂、在1100~1200 ℃内烧结Al2O3f/Al2O3CFRCMC能获得更高的基体致密度。

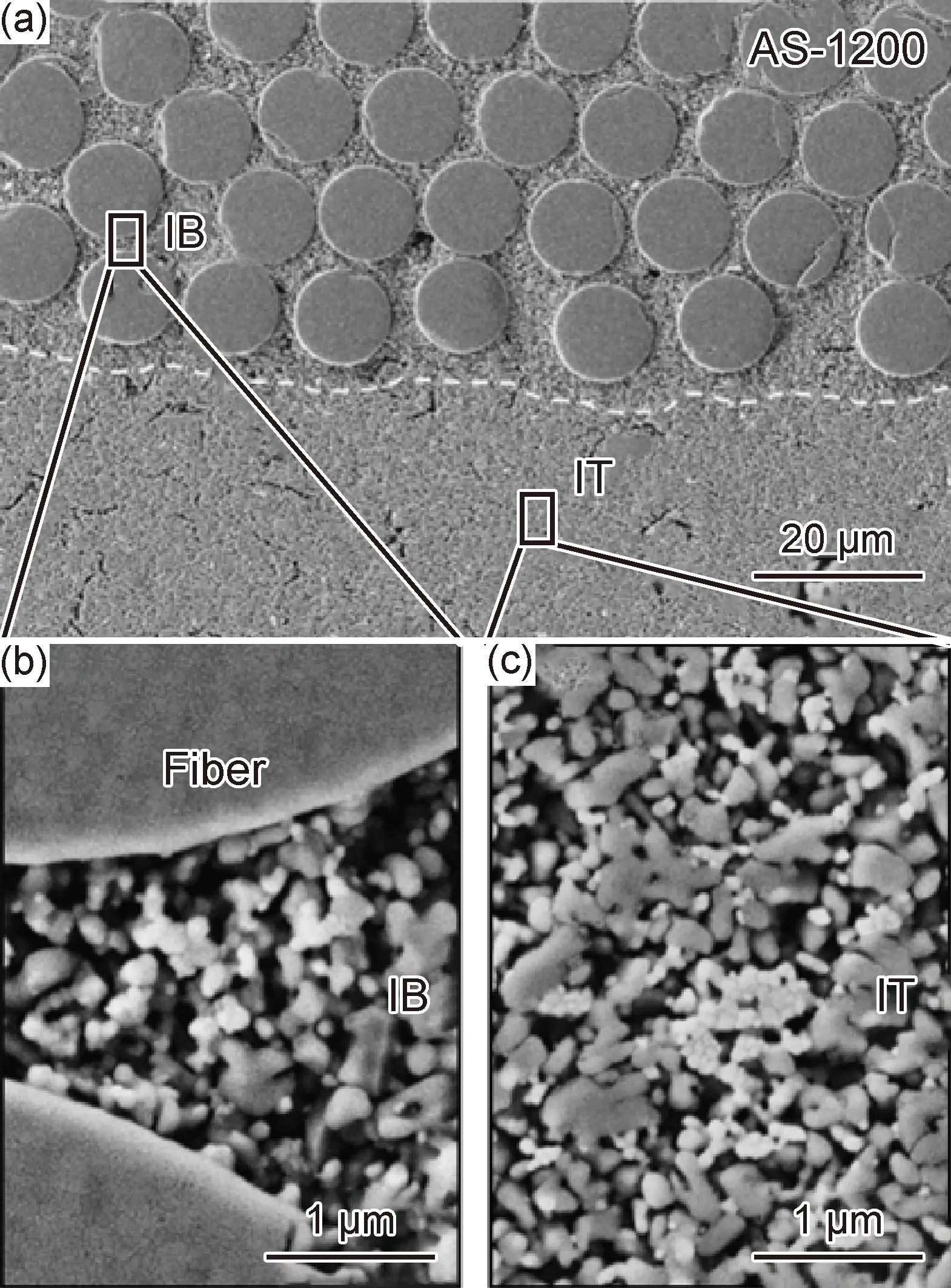

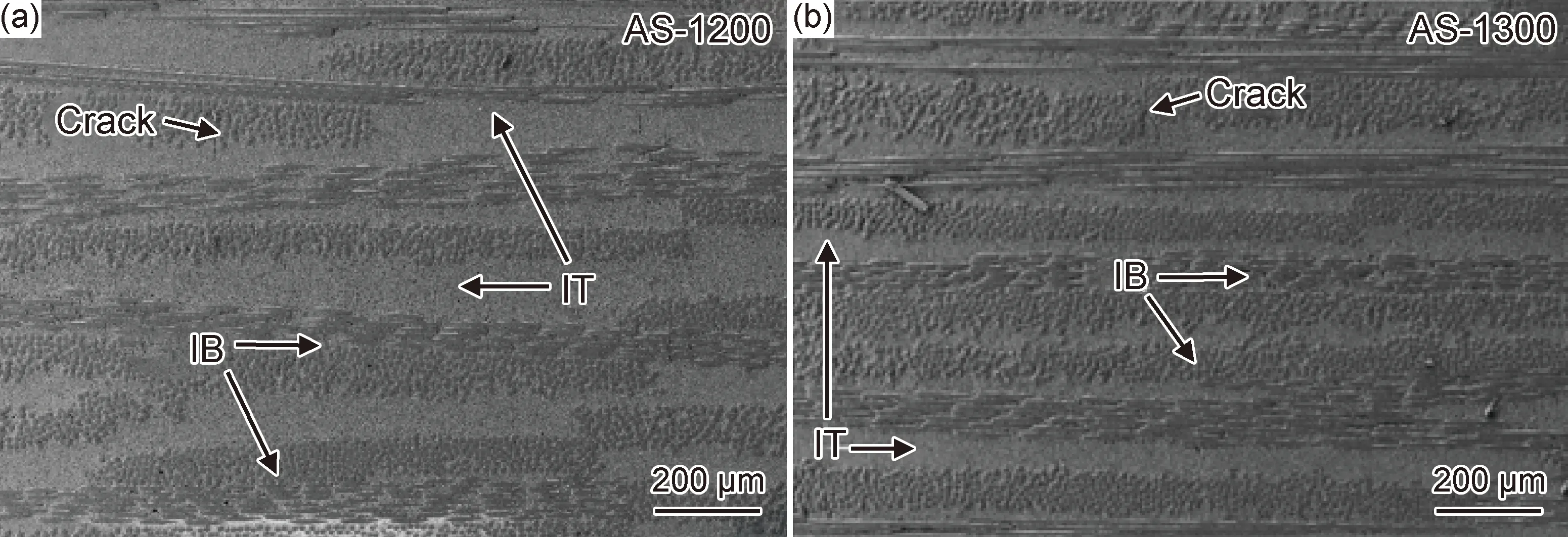

德国科隆DLR制成生产的WHIPOXTMCMC[70]由纤维缠绕机制造,复合材料组成为Nextel 610纤维、氧化铝基体,通过浆料法制备基体;其孔隙率为28%,密度为2.72 g/cm3,纤维体积分数为37%;与由前驱体浸渍-裂解法制备的UMOXTM系列、OXIPOLTM系列CMC[62]进行力学性能的对比,在室温和1000 ℃下时WHIPOXTM表现出最大的模量((145±15) GPa),且WHIPOXTM在未热处理和1000 ℃热处理后都显现出与同项目其他系列相比最高的弯曲强度((284±12) MPa)和断裂韧度((11.5±0.1) MPa·m0.5),而UMOXTM系列、OXIPOLTM系列在1000 ℃热处理后拉伸强度、断裂韧度衰减20%左右。Guglielmi等[26]利用两步浆料浸渍法来减少纤维束之间的孔洞,第一和第二步的浆料浸渍分别用乙醇(充分浸渍纤维束之间)和石蜡基悬浮液(浸渍各层纤维布)作为基体浆料的溶剂,其基体成分为80%氧化铝与20%加入了氧化钇稳定的氧化锆;所制成的Nextel 610/Al2O3-ZrO2CFRCMC基体形貌分为束内和层间两部分,都呈现出非常均匀的微观结构,只有少量与收缩相关的贯穿裂纹,这主要是由于氧化铝-二氧化锆基体的收缩率小于热膨胀率和采用了两步浸渍工艺,其微观形貌结构如图5所示。Jiang等[63]将浆料法结合两步烧结法,将生坯在200 ℃的空气中干燥2 h,在900 ℃的空气中烧结2 h,最后将复合材料从金属板模具中取出后,在1200 ℃的空气中烧结0.5 h,此烧结法与普通的烧结法相比减少了在1200 ℃左右烧结的时间;在减少烧结对纤维热损伤的同时,极大减少了样品制备过程中微裂纹、孔洞等缺陷的产生。所制备的Nextel 610/Al2O3CFRCMC中,氧化铝基体内除少数气孔外,大多数与工艺有关的裂纹都减少了,不同层面织物之间未观察到分层现象,比其他氧化物/氧化物复合材料更耐分层(图6)。由于浆料浸渍法能获得致密度高的复合材料,这首先就满足了其高强度、高硬度的承载需求,故此法是用于制备Al2O3f/Al2O3CFRCMC发展最早、技术最成熟、最常用的方法。然而较高的烧结温度对于纤维来说仍会造成不可避免的热损伤,这将直接影响Al2O3f/Al2O3CFRCMC在高温环境下服役时的力学性能。

图5 Nextel 610/Al2O3-ZrO2复合材料的SEM图[26](a)材料横截面(虚线表示两种基体之间交界的位置,IB表示纤维束内基体,IT表示纤维织物间基体);(b)纤维束间的基体; (c)纤维布层间的基体Fig.5 SEM images of Nextel 610/Al2O3-ZrO2 composite[26](a)cross section of composite (dotted line indicates the position of the junction between the matrix, IB represents the matrix within the fiber bundle and IT represents the matrix between the fiber cloth layers);(b)matrix between fibers;(c)matrix between fabric layers

图6 Nextel 610/Al2O3复合材料在1200 ℃(a)和1300 ℃(b)烧结基体呈现出很少量的微裂纹缺陷[63]Fig.6 Nextel 610/Al2O3 composite sintered at 1200 ℃(a) and 1300 ℃(b) showed a small amount of microcrack defects[63]

2.2 溶胶-凝胶法

对于形状复杂、具有净尺寸成型需求的纤维预制件来说,更多地选择溶胶-凝胶法(sol-gel)来制备基体。将表面去胶后的纤维预制件置于氧化铝溶胶中,进行长时间的真空浸渍,以使溶胶充分渗入各纤维束之间以及各纤维束内,然后将预制件装于模具中,合模后在200 ℃左右的温度下进行氧化铝溶胶的干燥和凝胶化处理,得到生坯,随后将生坯于600~1200 ℃的温度下进行热处理;然而此时只经过一次真空浸渍、热处理的生坯致密度和强度远不及一般的CFRCMC,故要得到具有目标力学性能的复合材料,就要重复上述的真空浸渍-凝胶化-热处理步骤,即反复进行基体致密化的过程,直至材料的增重小于1%,方能得到最终样品。

姜如[12]使用溶胶-凝胶法制备F2/Al2O3CFRCMC,当制备温度超过1000 ℃时,经反复热处理后的F2纤维(F2纤维的物相为γ-Al2O3和无定形SiO2)强度下降,同时也易引发界面反应,导致复合材料的力学性能偏低;随后在1200 ℃的高温环境下,复合材料严重变形,力学性能显著下降;虽然溶胶-凝胶法中的热处理过程与浆料法相比温度稍低,但反复的热处理过程仍不可避免对纤维造成伤害,且制备周期长。Zhu等[64]在900~1400 ℃的温度下探究用溶胶-凝胶法制备Nextel 610/Al2O3CFRCMC的最佳烧结温度。当烧结温度低于1200 ℃时,复合材料呈韧性断裂,发挥纤维脱粘和拔出机制,在1100 ℃下烧结的复合材料具有优异的力学性能,烧结温度为1400 ℃时,由于纤维晶粒开始粗化,纤维的力学性能开始衰减,复合材料的弹性模量急剧下降。耿广仁[71]结合了溶胶-凝胶法和浆料法,前期使用氧化铝陶瓷料浆浸渍,后期使用氧化铝溶胶真空浸渍,整体采用梯度浸渍的方法,减少了溶胶-凝胶法的循环浸渍次数(从重复浸渍27次减少至20次),同时避免了陶瓷浆料1200 ℃的高温烧结,从而达到缩短制备周期的目的。

这种液相法与固相法对比,其优势明显在于最终热处理的温度较低,故对于纤维的热损伤可能更小;然而由于氧化铝溶胶在凝胶化的过程中体积收缩大,故容易在基体中产生孔隙和微裂纹;再者,反复的真空浸渍-凝胶化-热处理步骤意味着制备时间成本的增加。虽然此方法因低成本的制备原料而被越来越多的研究者所使用,但出于上述的不足之处,始终没能替代浆料法并成为制备优良性能Al2O3f/Al2O3CFRCMC的最佳方案。

2.3 前驱体浸渍-裂解法

前驱体浸渍-裂解法(precursor infiltration and pyrolysis,PIP)是制备非氧化物体系CMC常用的方法:首先将经过去胶的纤维预制件置于前驱体溶液中充分浸渍,随后在高温下进行前驱体的交联固化和裂解过程,初步形成致密度不高的基体;所以与溶胶-凝胶法相似的是,基体的致密化过程需要不断重复浸渍-固化交联-裂解的步骤,直至得到致密度符合要求的复合材料。该方法的缺点在于制备周期长,且即使是经过多次致密化处理,其孔隙率仍比固相法制备的复合材料高。PIP法制备全氧化物体系CMC的一个具有代表性的例子是德国慕尼黑EADS Innovation Works/Airbus Group Innovations项目制备的UMOXTM复合材料[70],其基体由商用微米级莫来石粉末和聚硅氧烷前体通过PIP法制备而成,增韧纤维为Nextel 610,界面相为逃逸界面;因为基体中含少量的碳,PIP法制备的复合材料呈灰色或黑色;其与浆料法制备的复合材料相比含有较少的基体孔隙,但因为基体收缩而产生较多微裂纹;UMOXTM复合材料在室温下的拉伸强度和弯曲强度分别为(181±10) MPa和(257±20) MPa,在1000 ℃×50 h和1200 ℃×50 h热处理后拉伸强度分别减少20%和50%。目前已知被用来制备氧化铝的前驱体一般是用来制备氧化铝与其他氧化物的混合基体。Mattoni等[72]用PIP法制备多孔基体的Nextel 720/mullite-alumina CFRCMC,在引入基体时分两步引入:(1)将含有80%莫来石和20%氧化铝的浆料真空浸渍至纤维预制件中;(2)氧化铝前驱体溶液(Al2Cl(OH)5)的浸渍和热解。基体性能与前驱体衍生氧化铝的体积分数有关,随着前驱体衍生氧化铝体积分数的增大,基体得到强化,复合材料强度增大,但缺口敏感性增加,纤维拔出的长度减小。Hay等[73]先采用浆料法制备多孔氧化铝基体,后用氯氧铝(AlOCl)前驱体进行基体的致密化重复浸渍和热处理,AlOCl是无水AlCl3和无水甲醇在高温下的反应产物,其氧化铝产率较高;此方法使AlOCl与扩散至Nextel 610晶界的二氧化硅、YAG基体中的钇、LaPO4纤维涂层中的La2O3和P2O5结合,形成了润湿纤维中氧化铝晶界处的玻璃相,而这在氧化铝晶界处产生了残余热应力,或将间接驱动不利于保持复合材料硬度和强度的裂纹扩展。基体种类对于前驱体的选择性大,对于Al2O3f/Al2O3CFRCMC来说,用有机前驱体来制备氧化铝基体的研究还较少。然而,PIP法不失为使氧化物基体致密化的一种辅助工艺,Wang等[74]将溶胶-凝胶法和PIP法结合起来,分别用双相Al2O3-SiO2和聚硅氧烷作为溶胶和有机物前驱体,制备了Nextel 440/Al2O3-SiO2-SiOC CFRCMC;此复合材料与Nextel 440/Al2O3-SiO2(由溶胶-凝胶法制备)和Nextel 440/SiOC(由PIP法制备)相比,弯曲强度分别提高了49.9 MPa和35.5 MPa,且在1000 ℃下热老化100 h后仍表现出韧性断裂行为。

2.4 冷冻干燥成型工艺

冷冻干燥成型工艺(freeze-drying)是一种用来制备多孔基体复合材料的方法,与依靠加热干燥预制件相比,其最大的优势在于冷冻干燥的过程不会使基体产生过多的裂纹[75],能更多保留多孔复合材料的力学性能。首先将配制好的陶瓷浆料(通常情况下为水基浆料,也可以是其他有机溶剂基浆料)充分浸渍去胶的纤维布或预制件,后将待干燥件装入模具,利用液氮将待干燥件中的液体浆料迅速冷冻成固体状态,随后将其放入能够提供并保持低压的真空装置中,通过缓慢向装置中传热和排出蒸气压,使浆料中的固态溶剂升华,留下由浆料中固体颗粒形成的多孔基体生坯;最后,生坯经过进一步的高温烧结,达到更高的致密度。冷冻干燥成型工艺的原理建立在物质三相图的基础上:先将温度急速降低,使液相溶剂转变为固相溶剂,此过程中已经形成固体溶剂-陶瓷颗粒的基体结构;再将压力降低至饱和蒸气压以下并保持低压,在低温范围内逐渐升温使固相溶剂升华,留下均匀孔隙,固体溶剂-陶瓷颗粒的基体结构转变为多孔基体结构。

经过此工艺进行干燥后的复合材料粗坯经过高温烧结或反复的高温热处理,可得到孔隙尺寸适中而均匀、宏观裂纹和大孔洞少的基体,具有这种结构的复合材料既能有增大损伤容限的多孔结构,又能避免大部分因宏观缺陷导致的力学性能失效。目前关于此干燥方法应用于复合材料制备中的报道很少,但基于其在制备多孔单体陶瓷方面的应用现状,冷冻干燥成型工艺有潜力被复合材料制备的干燥步骤借鉴。

3 结束语

氧化物/氧化物陶瓷基复合材料因低密度、高强度、良好的化学稳定性适合作为中高温(1000~1100 ℃)、有氧环境下使用的轻质热结构组件。目前,Al2O3f/Al2O3CFRCMC已投入的实际应用领域主要有航空发动机的尾喷管封严片、燃烧室隔热瓦、燃烧室内外衬套、火箭燃料轴瓦以及工业炉窑的高速燃烧器喷嘴等。与非氧化物体系CMC追求高温抗氧化性能提升不同的是,优化Al2O3f/Al2O3CFRCMC综合性能的关注点主要是在提高室温和中高温下的极限断裂强度以及长时间热老化后的强度保持率(使用寿命),而现有的Al2O3f/Al2O3CFRCMC大多停留在实验室的研究阶段,室温下试样的弯曲和拉伸强度各只有100~300 MPa和200~400 MPa。

虽然本文所总结的几种工艺制备得到的复合材料性能存在相当差距,而各种工艺仍广泛被利用,原因在于:需要根据制备对象(纤维涂层或基体)、纤维预制件的形状和尺寸、基体的种类和结构、应用场景的力学性能要求等因素来选择制备工艺。虽然溶胶-凝胶法和PIP法对于基体制备来说难以致密化,但其较低的热处理温度却可以用来制备纤维涂层,同时不对纤维产生太大的热损伤;对于复杂的3D形状纤维预制件来说,利用浆料法来涂布操作困难,且较大的陶瓷颗粒难以渗入纤维束内,而尺寸较小的溶胶颗粒或先驱体分子体现出了其制备原料优势;若制备多相基体,则可根据制备原料的成本、反应条件等因素考虑将溶胶-凝胶法、PIP法、浆料法中的几种结合起来。

为了制备在中高温负载下达到较高强度和具有一定断裂韧度、能实现长时间服役的Al2O3f/Al2O3CFRCMC,现阶段实验研究可从以下两个方面入手:(1)优化制备温度适中、酸碱条件适中、制备周期短、基体固含量高而易于制备的复合材料工艺路线,这对于Al2O3f/Al2O3CFRCMC的直接意义是通过提高面内和面间纤维间的基体密度来提升强度和模量,或通过减少制备过程对纤维造成的热损伤、化学损伤、机械损伤等来间接提高Al2O3f/Al2O3CFRCMC的强度。例如:在用浆料法制备基体时可通过加入烧结助剂降低基体的烧结温度来减少对纤维的热损伤,或减轻热老化过程中基体的致密化过程来实现长寿命;在用溶胶-凝胶法制备基体时可通过陶瓷浆料和氧化物溶胶的分步真空浸渍来提高纤维预制件的致密化程度,从而减少循环热处理的次数,减轻对纤维的热损伤、化学损伤以及减少基体中因干燥而产生的微裂纹缺陷。(2)在纤维表面制备能够传递载荷、阻碍基体与纤维发生化学扩散、自身化学稳定性好且不与基体和纤维发生反应、热膨胀系数与基体和纤维相似、耐高温、抗氧化、能促进复合材料发挥增韧机制的涂层作为界面相,以减轻高温环境下纤维和基体的强结合来维持断裂韧度,实现长寿命;对于Al2O3f/Al2O3CFRCMC来说,目前最具发展潜质的是弱氧化物界面,既不降低复合材料的强度、硬度等,又能促进裂纹偏转、纤维脱粘和拔出。探究对纤维造成更小损伤的弱氧化物涂层制备方法也是一个重要课题。